Стеклопластик своими руками — RMNT

Статья рассказывает о том, какими свойствами обладает стеклопластик и насколько он применим в строительстве и в быту. Вы узнаете, какие компоненты нужны для изготовления этого материала и их стоимость. В статье приведены пошаговые видео и рекомендации к применению стеклопластика.

С момента открытия эффекта быстрого окаменения эпоксидной смолы под действием кислотного катализатора стеклопластик и его производные стали активно внедрять в бытовые изделия и детали машин. На практике он заменяет или дополняет исчерпаемые природные ресурсы — металл и дерево.

Что такое стеклопластик

Принцип действия, заложенный в основу прочности стеклопластика, аналогичен железобетону, а по виду и структуре ближе всего к армированным слоям современной «мокрой» отделки фасадов. Как правило, вяжущее — композитный, гипсовый или цементный раствор — имеет свойство ссыхаться и трескаться, не удерживая нагрузку, а иногда даже не сохраняя целостности слоя. Чтобы этого избежать, в слой внедряют армирующий компонент — стержни, сетки или холст.

Чтобы этого избежать, в слой внедряют армирующий компонент — стержни, сетки или холст.

В результате получается уравновешенный слой — вяжущее (в высохшем или полимеризованном виде) работает на сжатие, а армирующий компонент работает на растяжение. Из таких слоёв на основе стекловолокна и эпоксидной смолы можно создать объёмные изделия, либо дополнительные усиливающие и защитные элементы.

Компоненты стеклопластика

Армирующий компонент*. Для изготовления бытовых и вспомогательных строительных элементов обычно используется три типа армировочного материала:

- Стеклосетка. Это сетка из стекловолокна с ячейкой от 0,1 до 10 мм. Поскольку эпоксидный раствор — агрессивная среда, для изделий и строительных конструкций настоятельно рекомендована сетка с пропиткой. Ячейку сетки и толщину нити следует подбирать, исходя из назначения изделия и требований к нему. Например, для армирования нагруженной плоскости стеклопластиковым слоем подойдёт сетка с ячейкой от 3 до 10 мм, толщиной нити 0,32–0,35 мм (усиленная) и плотностью от 160 до 330 г/куб.

см.

см. - Стеклохолст. Это более совершенный вид основы стекловолокна. Он представляет собой очень густую сетку, изготовленную из «стеклянных» (кремниевых) нитей. Его применяют для создания и ремонта бытовых изделий.

- Стеклоткань. Имеет те же свойства что и материал для одежды — мягкий, гибкий, податливый. Этот компонент очень разнообразен — он различается по прочности на разрыв, толщине нити, густоте плетения, спецпропиткам — все эти показатели ощутимо влияют на конечный результат (чем они выше, тем прочнее изделие). Главный показатель — плотность, в пределах от 17 до 390 г/кв. м. Такая ткань значительно крепче даже знаменитого военного сукна.

* Описанные виды армировки применяются и для других работ, но в паспорте изделия обычно указывается их совместимость с эпоксидной смолой.

Таблица. Цены на стеклоткань (на примере продукции компании «Интеркомпозит»)

| Плотность | Цена, у. е./кв. м е./кв. м |

| 17 | 4,6 |

| 25 | 3 |

| 48 | 3,2 |

| 80 | 2,8 |

| 110 | 2,8 |

| 160 | 3 |

| 200 | 3 |

| 280 | 4,3 |

| 390 | 5,2 |

Вяжущее. Это и есть эпоксидный раствор — смола, смешанная с отвердителем. По отдельности компоненты могут храниться годами, но в смешанном виде состав твердеет от 1 до 30 мин, в зависимости от количества отвердителя — чем его больше, тем быстрее твердеет слой.

Таблица. Наиболее распространённые марки смолы

| Наименование | Производитель | Назначение | Цена, у. е./кг |

| ЭД-16 | Россия, Китай | Ремонтные работы и слои в защищённых местах | 4,6 |

| ЭД-20 | Россия, Китай | Ремонтные работы и слои на открытых местах | 6,3 |

| LR1100 | Саудовская Аравия | для бытовых нужд, бижутерии | 2,5 |

Популярные отвердители:

- ЭТАЛ-45М — 10 у.

е./кг.

е./кг. - ХТ-116 — 12,5 у. е./кг.

- ПЭПА — 18 у. е./кг.

Дополнительным химическим компонентом можно назвать смазку, которую иногда наносят для того, чтобы защитить поверхности от проникновения эпоксида (для смазывания форм).

В большинстве случаев баланс компонентов мастер изучает и подбирает самостоятельно.

Как применить стеклопластик в быту и в строительстве

В частном порядке этот материал чаще всего применяется в трёх случаях:

- для ремонта стержней;

- для ремонта инвентаря;

- для усиления конструкций и плоскостей и при герметизации.

Ремонт стержней из стеклопластика

Для этого потребуется рукав из стеклоткани и высокопрочная марка смолы (ЭД-20 или аналог). Технически процесс подробно описан в этой статье. Стоит отметить, что углеволокно значительно прочнее стекловолокна, а значит, второе не подойдёт для ремонта ударного инструмента (молотков, топоров, лопат). При этом из стеклопластика вполне можно изготовить новую ручку или рукоятку для инвентаря, например, крыло мотоблока.

Полезный совет. Стеклопластиком можно усовершенствовать свой инструмент. Оберните пропитанным волокном рукоять рабочего молотка, топора, отвертки, пилы и сожмите в руке через 15 минут. Слой идеально примет форму вашей руки, что заметно отразится на удобстве в работе.

Ремонт инвентаря

Герметичность и химическая стойкость стеклопластика позволяют ремонтировать и герметизировать следующие изделия из пластика:

- Канализационные трубы.

- Строительные вёдра.

- Пластиковые бочки.

- Дождевые отливы.

- Любые пластиковые детали инструмента и техники, не испытывающие больших нагрузок.

Ремонт при помощи стеклопластика — пошаговое видео

У «самодельного» стеклопластика есть одно незаменимое свойство — он точно обрабатывается и хорошо держит жёсткость. Это значит, что из холста и смолы можно восстановить безнадёжно испорченную пластиковую деталь, либо изготовить новую.

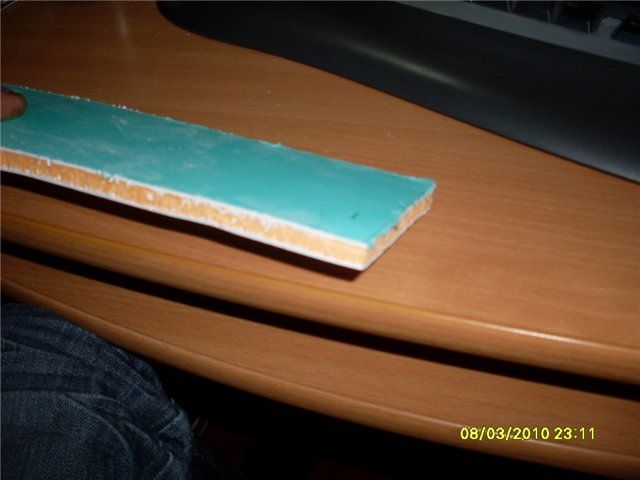

Усиление строительных конструкций

Стеклопластик в жидком виде имеет прекрасную адгезию к пористым материалам. Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Герметизация

Ещё один способ применения — герметизация стационарных ёмкостей. Резервуары, каменные цистерны, бассейны, покрытые изнутри стеклопластиком, приобретают все положительные свойства пластиковой посуды:

- нечувствительность к коррозии;

- гладкие стены;

- сплошное монолитное покрытие.

При этом создание такого покрытия обойдётся около 25 у. е. за 1 кв. м. О прочности изделий красноречиво говорят реальные испытания продукции одного из частных мини-заводов.

На видео — испытания стеклопластика

Особо стоит отметить возможность починки кровли. Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Как мы выяснили, стеклопластик становится простым и понятным ремонтно-строительным материалом, который удобно применять в быту. При развитом навыке из него можно создавать интересные изделия прямо в собственной мастерской

Пошаговое видео производства матрицы из стеклопластика

Виталий Долбинов, рмнт.ру

Стеклопластиковая лодка своими руками

Делаем стеклопластиковую лодку своими руками

Рыбалкой люди увлекаются издавна. Всегда хорошо посидеть у реки с удочкой в руках, отдохнуть на природе и подышать свежим воздухом. Но множество рыбы водится на глубине вод, далеко от берега, поэтому желание иметь хорошую лодку естественно, тем более, что вариантов для ее собственного изготовления сегодня известно немало.

Лодки бывают разными: деревянными, резиновыми, их ПВХ, стеклопластика. Чем хорош новый стеклопластик, каковы его преимущества и недостатки, как из него построить лодку самостоятельно, выясним подробнее в данной статье.

Лодка из стеклопластика

Стеклопластик считается самым дешевым и надежным материалом для производства лодок. На него не действует сырость, плесень, заражение грибком. Материалом не питаются грызуны, поэтому лодки хорошо хранятся в гаражах, любых складских помещениях. Главное, при производстве правильно склеить волокно, чтобы не было щелей и проникновения влаги внутрь корпуса.

Преимущества и недостатки стеклопластиковых лодок

К основным преимуществам материала можно отнести:

- респектабельный внешний вид;

- надежность;

- долговечность;

- водонепроницаемость;

- доступный по цене.

Лодки имеют множество плюсов конструктивного характера:

- Возможность производить замену масла в двигателе в полном объеме.

Мало, залитое ниже максимального уровня, начинает пениться, мотор перегревается.

Мало, залитое ниже максимального уровня, начинает пениться, мотор перегревается. - Изготовить лодку можно как с килем, так и с плоским дном, что очень удобно для применения на мелководье.

- Можно изготовить более сложный обвод для корпуса, что значительно повысит ходовку судна,им легче будет управлять. При переходе на глиссирующий режим большая мощность мотору не понадобится, расход горючей смеси существенно снизится.

- Стеклопластик не боится резких перепадов температуры, не стирается при соприкосновении с дном реки, не повреждается при ударах.

- Пробоины не сложно ремонтировать самостоятельно при помощи эпоксидной смолы и стеклоткани.

- Данные лодки не нужно накачивать, им не страшны проколы, трещины. При наличии пенополаста в конструкции, а также герметичных полостей в лодке, заполненных воздухом, потопить лодку просто невозможно.

- Изготовление лодки, а также обводы корпуса могут быть практически любой конфигурации.

Требования к конструкции

Стеклопластик является уникальным материалом и прекрасноподходит для самодельного производства лодок. Удобство, легкость и долговечность – основные качества данного материала. То – же самое относится и к конструкции. Строить стеклопластиковые лодки легко, главное, правильно склеить волокно для водонепроницаемости лодки на воде.

К конструкции предъявляют следующие требования:

- Максимальная жесткость бортов лодки. Толщина фанеры используется не менее 1,2 см., накладывается двойным слоем.

- Края бортов должны быть идеально ровными, иначе лодка будет неустойчива на воде. Для этого борта шпатлюются.

- Уложенное в формочки стекловолокно обязательно нужно смазывать воском.

- В материале не должен скапливаться воздух, поэтому стеклопластик наносится на матрицу послойно, в 5- 6 слоев.

Проектирование

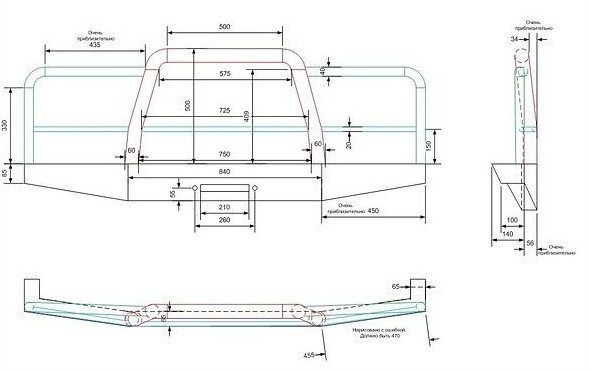

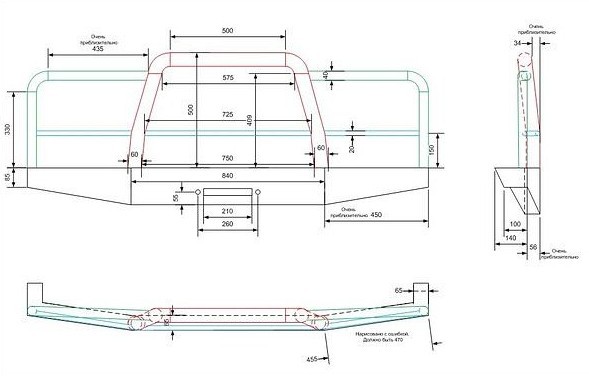

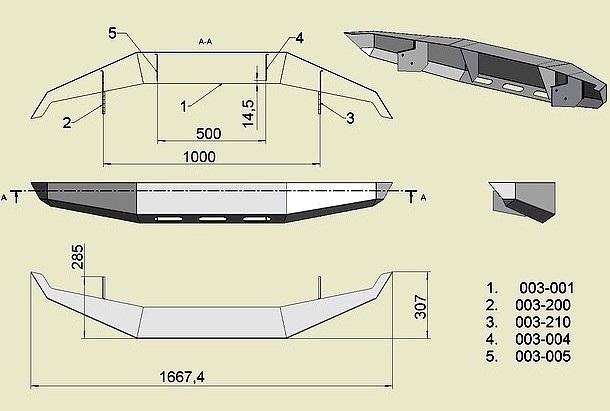

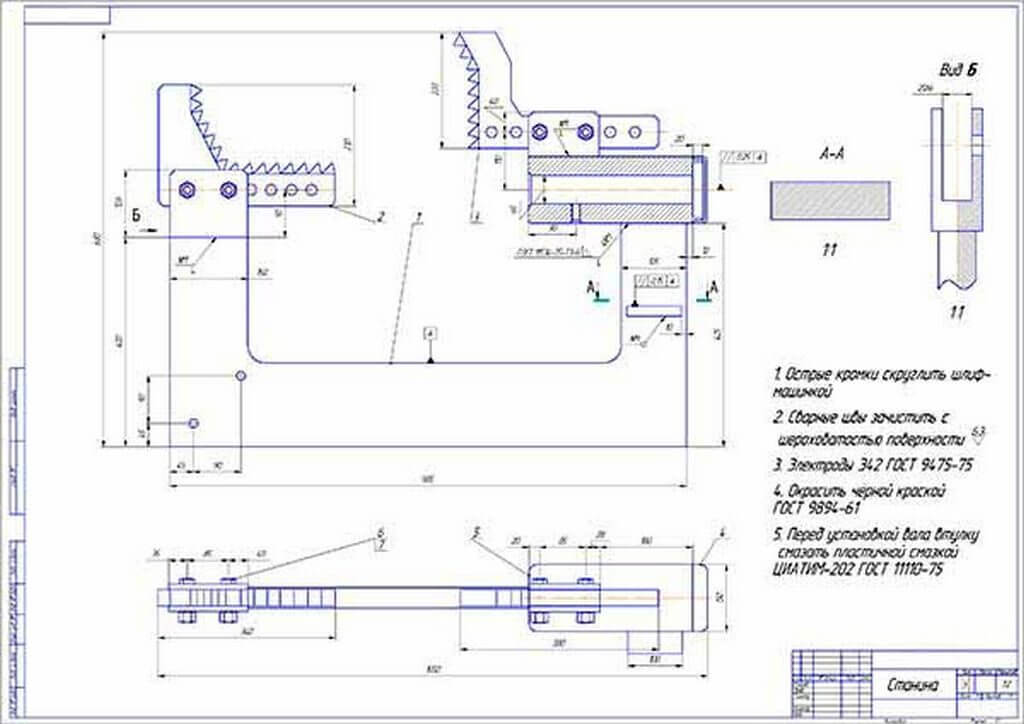

Изготовление самодельной лодки начинается с чертежа. Посмотреть чертежи можно в интернете, или разработать самостоятельно при помощи программы AutoCAD. Также согласно чертежу изготавливается матрица. Для ее производства потребуется болванка, либо формочка. При проектировании учитывается жесткость материала, выравнивание бортов до идеальной ровности, чтобы не было крена на воде.

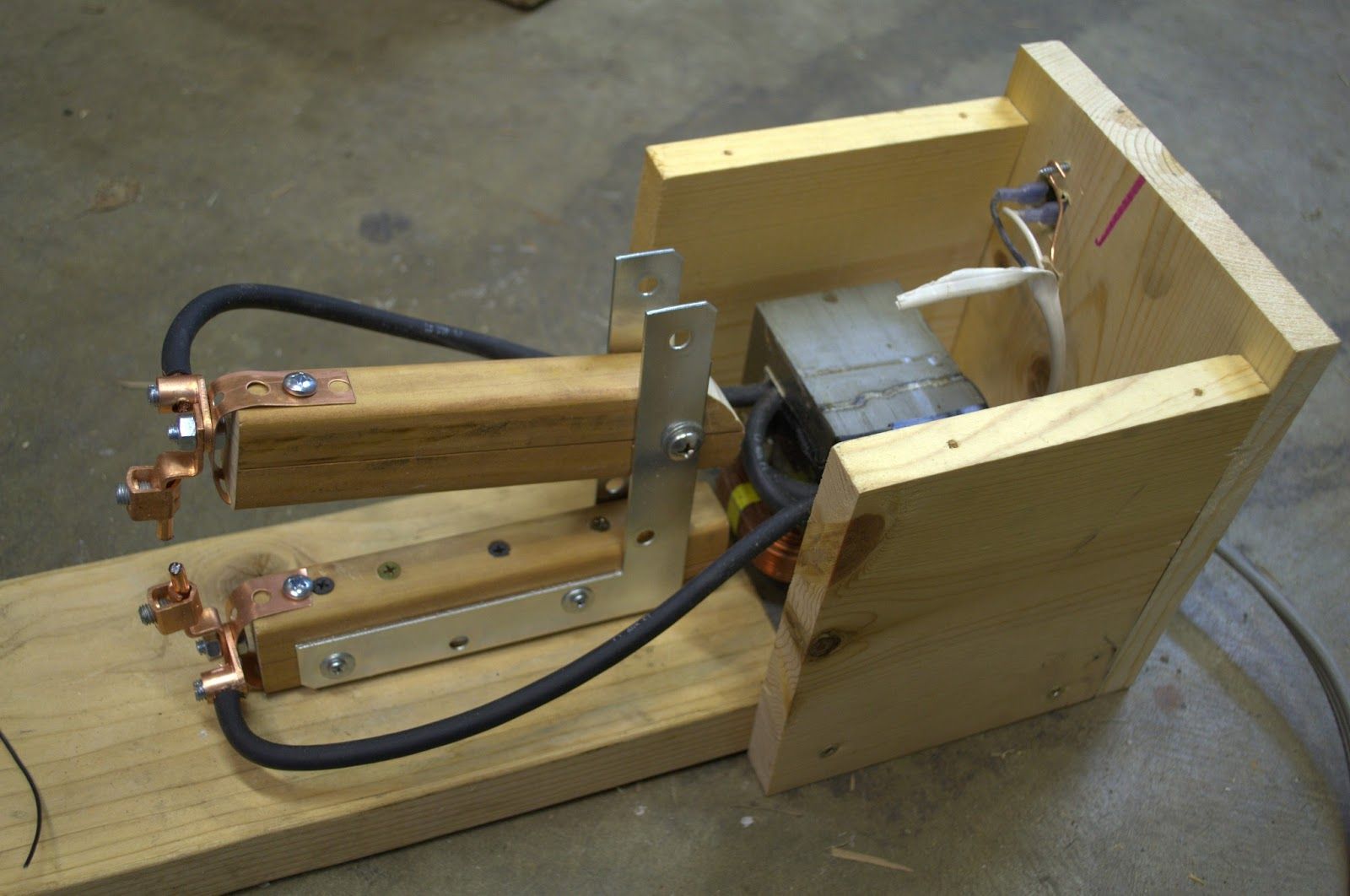

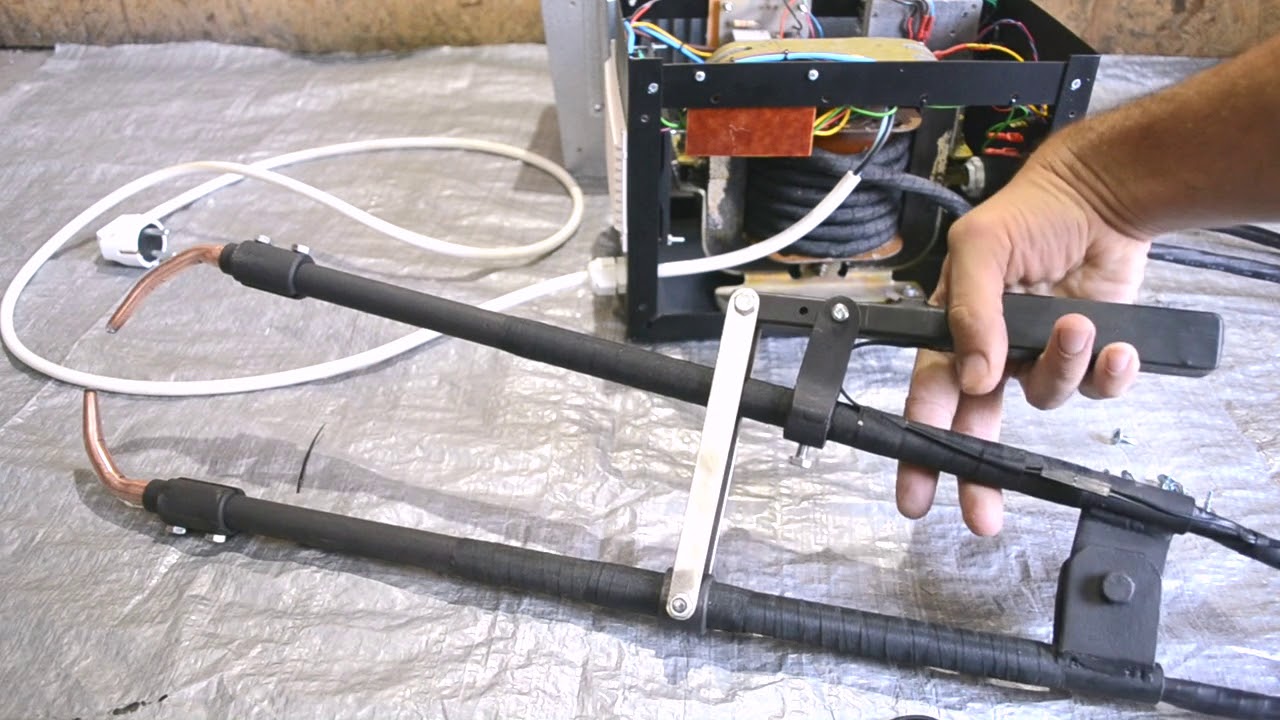

Изготовление матрицы

Матрица считается самым сложным этапом при изготовлении лодки своими руками. Для ее производства нужно обзавестись стекломатом, валиками, кистями, наждачной бумагой, полиэфирной смолой, шлифовальной машинкой, пылесосом, дрелью, ножницами.

Процесс:

- прикрепить к каркасу шпангоуты;

- после установки шпангоутов крепятся бортики из фанеры. Нос матрицы должен основательно крепиться в борту;

- матрица должна быть жесткой, поэтому для краев бортиков нужно подобрать двухслойную фанеру, толщиной в 12 мм;

- для ровности бортики выравниваются и ошкуриваются;

- на матрицу наносится полиэфирная шпаклевка;

- лодка должна иметь ровные борта, поэтому разумно воспользоваться шаблонным шпателем;

- важно правильно сделать разметки на лодке, ее форма должна быть идеальной;

- далее переходим к деревянному килю, его наличие сделает ход как весловой, так и моторной лодки плавным, легким, штормить в стороны ее не будет;

- изготовленный из дерева киль сверху покрывается полиэфирной смолой;

- чтобы поверхность бортиков матрицы была идеальной, киль нужно снять;

- довести борта до совершенства и идеальной формы матрицы;

- стекломат к бортам нужно прикатать, для этого он укладывается сначала на один борт, потом на второй;

- для выдавливания лодки из матрицы встраиваются нипеля;

- при наличии стеклопластиковых седушек, их матрицу также нужно подогнать по месту своего предназначения.

Изготовление лодки

Изготовление лодки является ключевым моментом при ее производстве. Нужно запастись гелькоутом, полиэфирной смолой, стекломатом, ножницами, разделительным воском, валиками, затвердителем, веслами, наждачной бумагой, подуключинами и уключинами.

- согласно технологии матрица обмазывается полностью разделительным воском в 4 слоя, после чего наносится гелькоут для внешнего слоя лодки;

- параллельно бортам лодки устанавливаются седушки из стеклопластика;

- для жесткости и прочности конструкции стекломат прикатывается в 5 слоев;

- срезается лишняя бахрома, седушки вклеиваются при помощи клея;

- прикручиваются уключины;

- борта лодки основательно зашкуриваются наждачной бумагой;

- готовая лодка погружается на багажник;

- снаружи и внутри лодку можно покрасить гелькоутом, но это совсем не обязательно.

Используя данную последовательность при изготовлении лодки, конструкция получится легкой, прочной, устойчивой на воде, долговечной и весьма привлекательной. Заднюю банку не нужно делать слишком узкой. Седушки останутся плавучими даже, если лодка полностью перевернется на воде.

Стеклопластиковый корпус лодки схож по структуре с железобетонной конструкцией. Стеклоткань является эластичным материалом, его можно сгибать, придавать любую геометрическую форму.

Следуя четким инструкциям, несложно лодку изготовить своими руками, и достаточно легкое и удобное в эксплуатации судно будет способствовать на протяжении многих лет хорошему отдыху и удачной рыбалке.

Технология изготовления лодок из стеклопластика

В статье приведено детальное описание процесса изготовления пластиковой лодки с указанием этапов работы и используемых материалов.

При изготовлении корпуса лодки, армирующий наполнитель пропитывается полимерным составом методом контактного формования. Этот подход широко используют для изготовления габаритных изделий любого рельефа, на основе полимерных композиционных материалов. Особенно популярен этот метод благодаря бюджетности и простоте технологического процесса. При условии точного соблюдения технологических этапов и аккуратности выполняемых работ изготовить лодку из стеклопластика под силу даже не слишком опытному мастеру.

Этот подход широко используют для изготовления габаритных изделий любого рельефа, на основе полимерных композиционных материалов. Особенно популярен этот метод благодаря бюджетности и простоте технологического процесса. При условии точного соблюдения технологических этапов и аккуратности выполняемых работ изготовить лодку из стеклопластика под силу даже не слишком опытному мастеру.

Говоря о сырьевых материалах, стоит отметить, что в качестве армирующего наполнителя для лодочного каркаса используют:

- ровинговые стеклоткани марок ТР-07, ТР-03, ТР-056, которые нужны в качестве основы корпуса и быстрого утолщения стенок;

- конструкционные стеклоткани марок Т-11 и Т-13. Их используют для локального усиления отдельных участков.

Полиэфирная смола ТМ Ashland незаменима для склеивания армирующего материала. Гелькоут этой же торговой марки применяется для создания декоративно-защитной поверхности корпуса лодки. Для усиления каркаса используется влагостойкая фанера.

Если опустить работу по созданию чертежа и матрицы, а остановиться непосредственно на производственном процессе, то условно можно выделить несколько основополагающих этапов изготовления лодок из стеклопластика.

- Подготовка матрицы. На этом этапе форма очищается от загрязнений и обезжиривается. После чего на ее поверхность наносится антиадгезионный состав. Этот слой не позволит смоле приклеиться к поверхности формы, то есть условно будет служить разделителем.

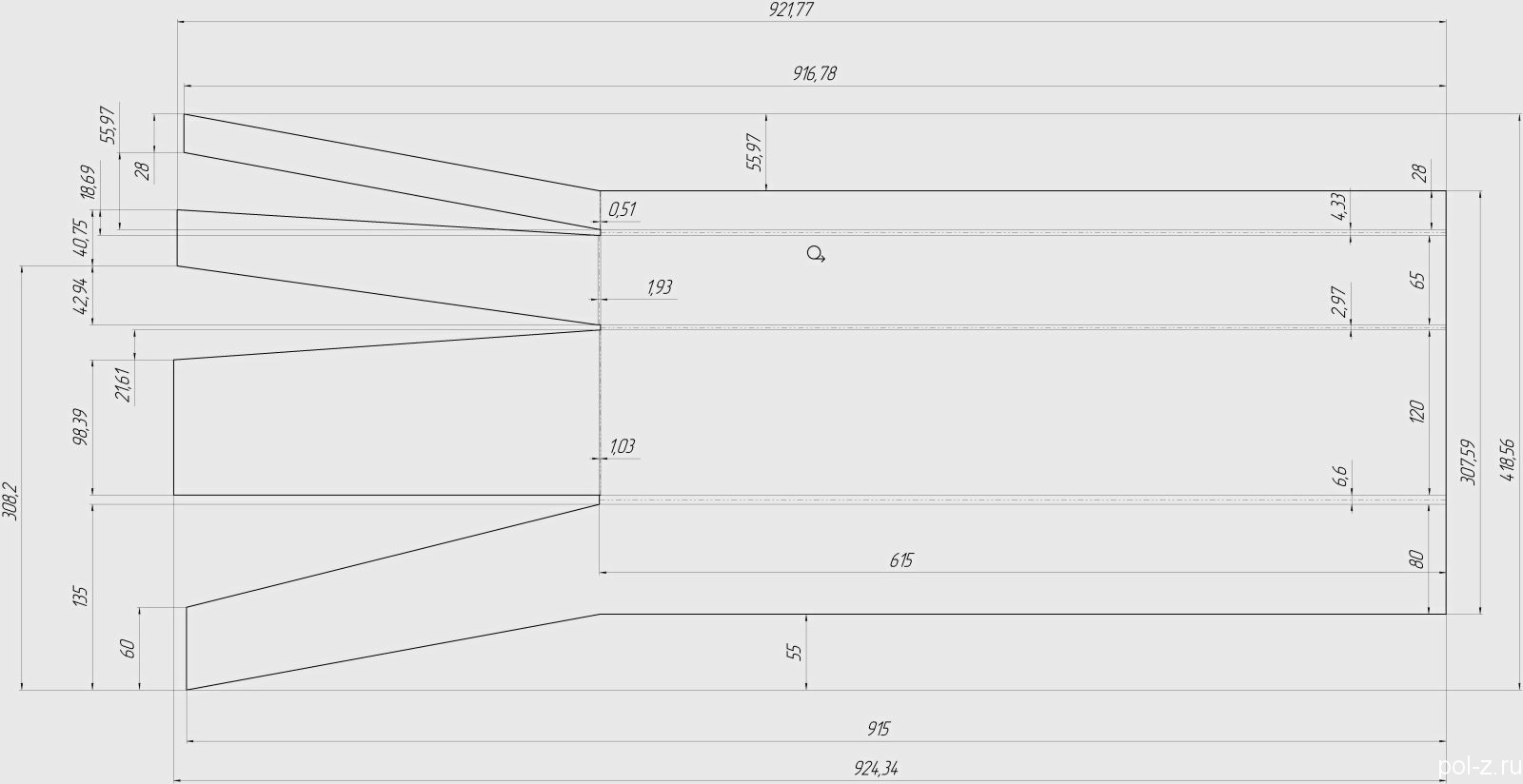

- Раскрой стеклоткани. Для раскроя стеклоткани, которая является армирующим наполнителем, можно использовать специальные шаблоны, что значительно упростит работу.

- Нанесение гелькоута. Это декоративное покрытие позволит не только создать красивую поверхность будущего судна, но обеспечит долговременную защиту корпуса от царапин, потертостей и выгорания на солнце. Нанесение гелькоута является весьма ответственным делом, из-за огрехов на этом этапе может пострадать внешний вид изделия.

Наносить состав можно мягкой лакировочной кистью, или используя специальный пульверизатор. Главное, чтобы гелькоут был нанесен равномерно, без потеков и пузырьков воздуха. Затем нужно дать гелю полностью высохнуть. К сухой поверхности не липнут пальцы.

Наносить состав можно мягкой лакировочной кистью, или используя специальный пульверизатор. Главное, чтобы гелькоут был нанесен равномерно, без потеков и пузырьков воздуха. Затем нужно дать гелю полностью высохнуть. К сухой поверхности не липнут пальцы.

- Формовка корпуса. Раскроенные детали армирующего наполнителя укладываются на слой гелькоута. На стекловолокно валиком равномерно наносится связующая полимерная смола. Сверху поверхность устилается еще одним слоем стеклоткани. И так последовательно наносится то количество слоев, которое необходимо. При этом следует тщательно удалять пузырьки воздуха из-под стекловолокна и равномерно распределять связующий состав с помощью прикаточного валика. Это главное условие для создания прочного и надежного корпуса. Ведь в местах, где останутся непропитанные полости, образуются пустоты, которые ослабят всю конструкцию.

- Создание силового каркаса. Для усиления корпуса судна вдоль формы прокладывается три деревянных бруска.

На каждый из которых наносится два слоя стекловолокна. Затем через каждые 30см на них монтируют шпангоуты, также в два слоя обработанные стеклотканью.

На каждый из которых наносится два слоя стекловолокна. Затем через каждые 30см на них монтируют шпангоуты, также в два слоя обработанные стеклотканью.

- Монтаж пола. На уложенные шпангоуты при помощи саморезов крепятся листы влагостойкой фанеры. Фанерный пол последовательно укрывают двумя слоями армирующей ткани, не забывая скреплять их полимерной смолой. Эта процедура позволяет создать герметичное двойное дно судна, что делает его практически непотопляемым даже при переворачивании. После этого следует оставить изделие до того момента, как связующая смола полностью застынет.

- Сборка лодки. На заключительном этапе лодка извлекается из формы. Затем нужно обрезать припуски и тщательно зашлифовать поверхность лодки. После этого на корпус монтируется крыша и брус для защиты бортов.

Очевидно, что при наличии необходимых знаний и нехитрого инструмента можно довольно просто изготовить надежную и красивую лодку.

Как сделать лодку из стеклопластика самостоятельно?

Лодка из стеклопластика завоевала популярность своей долговечностью и надежностью. Стеклопластик обладает рядом значимых преимуществ перед другими материалами. Собрать судно можно быстро и без особых затрат. Лодка из стеклопластика своими руками – бюджетный и достойный вариант для поездок на рыбалку.

Предназначение и поэтапное изготовление

Пластиковое маломерное судно предназначено преимущественно для рыбалки. Его можно также использовать для водного туризма, спортивного направления. Условия эксплуатации лодки на воде: волна не более 60 см высотой, сила ветра – до 4 баллов по десятибалльной шкале. Судно из стеклопластика – это прекрасная альтернатива надувным лодкам.

На первом месте среди плюсов стоит прочность, которая превосходит данный показатель алюминиевой лодки того же класса. Такое судно прослужит долго, при должном уходе – до 20 лет.

Корпус из стеклопластика имеет отличную гидродинамику и форму, обладает высокими физико-химическими свойствами. Ремонт вполне осуществим своими руками. Одним из наиболее важных преимуществ пластиковой лодки является возможность ее изготовления в соответствии со своими желаниями.

Ремонт вполне осуществим своими руками. Одним из наиболее важных преимуществ пластиковой лодки является возможность ее изготовления в соответствии со своими желаниями.

Стеклопластик – единственный материал, позволяющий самому создать форму любой сложности. Самостоятельное конструирование днища дает возможность оснастить его реданами любой конфигурации. Можно добиться максимальной эффективности ходовых качеств судна, расположив реданы в наиболее подходящих местах. Кроме того, по дизайну самодельная лодка будет отражением характера ее владельца.

Существует метод изготовления самодельной лодки из фанеры и стеклопластика, когда пластик используется лишь для наружного покрытия лодки. Но эта технология не оправдывает себя. Лежащий под пластиком слой фанеры быстро набирает влагу, что увеличивает вес судна. Происходит быстрое разрушение фанеры из-за воздействия микроорганизмов и процесса расслоения, ведь по прочности фанера значительно уступает пластику.Как сделать лодку? Аккуратно соблюдая все правила, даже новичок сможет осуществить эту задачу. Технологический процесс простой и бюджетный. Корпус судна создается за счет пропитанного полимерным составом армирующего наполнителя.

Технологический процесс простой и бюджетный. Корпус судна создается за счет пропитанного полимерным составом армирующего наполнителя.

Материалы и чертеж

Сырьевые материалы, используемые в качестве армирующего наполнителя при изготовлении каркаса:

- основа корпуса, борта – ровинговые стеклоткани TP-07, TP-03, TP-056;

- локальное укрепление отдельно взятых участков – конструкционные стеклоткани T-11, T-13.

Стеклоткань бывает разных видов по типу плетения, размеру нитей. В основном выбирают «косое» или сатиновое плетение. Нити должны быть витыми. Продается материал в виде листов, рулонов, ленты.

Стеклоткань продается пропитанной жирным составом. Чтобы ткань лучше пропитывалась связующим, замасливатель следует удалить при помощи бензина, уайт-спирита или ацетона. Обезжиренную ткань просушивают около 2-4-х часов на воздухе.Для склеивания армирующего материала понадобится смола. В отрасли судостроения используется три разновидности смол: эпоксидные, винилэфирные, полиэфирные. Наиболее важные характеристики смол при строительстве стеклопластиковой лодки из любого типа волокна – это адгезия и пропитываемость.

Наиболее важные характеристики смол при строительстве стеклопластиковой лодки из любого типа волокна – это адгезия и пропитываемость.

Дешевым вариантом является использование полиэфирной смолы, позволяющей создать цельный элемент из стеклопластика за одну операцию. Можно применить смолу TM Ashland. Для создания декоративного, с защитными свойствами покрытия корпуса, понадобится гелькоут. Также потребуется фанера толщиной не менее 1,2 см, обладающая влагостойкостью.

Изготовление лодки невозможно без наличия грамотного чертежа. Проектирование будущего плавсредства можно осуществить с помощью программы Автокад. Сначала создается 3D модель, затем схемы шпангоутов, выкроек. Готовые чертежи берутся на специализированных сайтах, в интернете. Теперь можно начинать делать стеклопластиковую лодку своими руками.

Сначала изготавливается каркас, на который крепятся шпангоуты. Далее их следует обить двенадцатимиллиметровой фанерой, стараясь добиться как можно более ровной поверхности. Края лодки делают более жесткими, для бортов применяют двойной слой фанеры.</p> <p» both=»» data-src=»https://www.youtube.com/embed/_ ></p> <h4>Матрица</h4> <p>Непосредственно производственный процесс изготовления стеклопластиковой лодки своими руками начинается с постройки матрицы. Сначала изготавливается каркас, на который крепятся шпангоуты. Далее их следует обить двенадцатимиллиметровой фанерой, стараясь добиться как можно более ровной поверхности. Края лодки делают более жесткими, для бортов применяют двойной слой фанеры.</p> <plazyload»>Теперь необходимо долго и тщательно выравнивать борта с использованием полиэфирной шпатлевки. Нужно исключить все погрешности, чтобы конструкция лодки была устойчивой. Можно работать специальными шпателями-шаблонами.

На этапе выравнивания матрицы можно предусмотреть такую важную деталь лодки, как киль. Он обеспечивает ровное движение весельной или моторной лодки, исключая вертлявость. Изготовленный из дерева самодельный киль заливают полиэфирной смолой.

Он обеспечивает ровное движение весельной или моторной лодки, исключая вертлявость. Изготовленный из дерева самодельный киль заливают полиэфирной смолой.

Посредством разметки выявляют все погрешности построенной матрицы. Наждачкой выравнивают и зачищают края, придавая будущему судну симметричность. Готовая очищенная от грязи форма обезжиривается, на нее наносится антиадгезионный состав в 4 слоя. Он необходим в качестве разделителя, не допускающего прилипания смолы к поверхности формы.

Покрытие гелькоута

После высыхания восковой прослойки наносится гелькоут, который является внешней поверхностью лодки. Это ответственный момент, от которого зависит внешний вид судна. Гелькоут обеспечивает защиту от царапин, ультрафиолета, потертостей. Наносить его нужно, добиваясь равномерного покрытия, избегая пузырьков и потеков. Теперь можно приступать к укладке раскроенных деталей на полностью высохший слой гелькоута.

Изготовление корпуса

Раскрой ткани осуществляется отрезанием полотен, соответствующих длине корпуса. Полотна для укладывания вдоль ватерлинии и киля, не должны иметь стыков. Если произойдет удар о препятствие, то материал в этом месте способен задраться, а затем отслоиться. Следует оставлять припуски при раскрое по кромкам для укладывания внакрой. Чтобы сшить куски стеклоткани для получения необходимой длины, можно использовать стеклянные нитки, выдернутые из кромки материала, либо пропитанные олифой льняные.

Полотна для укладывания вдоль ватерлинии и киля, не должны иметь стыков. Если произойдет удар о препятствие, то материал в этом месте способен задраться, а затем отслоиться. Следует оставлять припуски при раскрое по кромкам для укладывания внакрой. Чтобы сшить куски стеклоткани для получения необходимой длины, можно использовать стеклянные нитки, выдернутые из кромки материала, либо пропитанные олифой льняные.

Слой стекловолокна равномерно покрывается связующей полимерной смолой. Для этого рекомендуется пользоваться прикаточным валиком. Пузырьков воздуха необходимо избегать, так как оставшиеся в некоторых местах пустоты ослабляют конструкцию. Далее укладывается следующий слой стеклоткани по аналогичной схеме. Можно наносить до пяти слоев стеклопластика. Для получения более красивого верхнего слоя рекомендуется использовать специальный «верхний» стеклопластик.

Силовой каркас и пол

Чтобы усилить корпус необходимо проложить три деревянных бруска вдоль формы, которые затем покрывают двумя слоями стекловолокна. Монтаж шпангоутов производят через каждые 30 см, также нанося на них стеклоткань.

Монтаж шпангоутов производят через каждые 30 см, также нанося на них стеклоткань.

Необходимо создать двойное герметичное дно, делающее лодку непотопляемой даже в случае переворачивания. Пол обшивается фанерными листами с влагостойкими свойствами. Готовый пол покрывается парой слоев из армирующей ткани, с обязательной пропиткой полимерной смолой. Составу дают полностью высохнуть.

Завершающий этап

Остается извлечь готовую лодку из формы, обрезать припуски, зашлифовать поверхность, смонтировать крышу и брус для защиты бортов. Можно сделать также дополнительные элементы: сидения, весельные крепления, ящички. Используя стеклопластик, своими руками можно изготовить любые необходимые аксессуары для судна. После этого приступают к покраске.

Аналогичным методом изготавливаются своими руками катера из стеклопластика. Конечно, чертеж и конструкция катера сложнее, чем лодки, и усилий потребуется больше. Зато стоимость самоделки обойдется вполовину меньше, чем такого же готового судна.

Ремонт

Ремонтировать катер из стеклопластика или лодку требуется при возникновении типовых повреждений:

- дефекты декоративного слоя;

- трещины в корпусе;

- пробоины и полупробоины;

- расхождение углов;

- раковины.

При аварийном ремонте не стоит сушить ее над костром, так как образуется копоть. Перед укладкой на повреждение стеклоткань пропитывается в разведенном компаунде (полиэфирной или эпоксидной смоле), после чего отжимается протягиванием между двумя палками. Место ремонта нужно зачистить крупной шкуркой до стеклотканевого слоя, сделав его слегка махровым.

Устранение повреждений

Мелкие повреждения в виде царапин заделываются эпоксидной смолой без наполнителя или грунтом. Царапину сквозного типа убирают методом шпаклевания компаундом с наполнителем, после чего обработанное место остается зашлифовать и закрасить.

Мелкие трещины достаточно замазать эпоксидной смолой. Если треснул корпус, то с обеих сторон повреждения снимается декоративный слой до стеклоткани. После высушивания ее заполняют эпоксидной смолой. Для этого нажимают с каждой из сторон трещины, давая ей раскрыться, и промазывают. После этого края совмещают, фиксируют. Сверху, с обеих сторон, накладывают пропитанную компаундом полосу стеклоткани. После застывания место ремонта шлифуют, покрывают слоем смолы, снова шлифуют и красят.Полупробоина характеризуется проломом с оставшимся куском пластика. Если пролом небольшой, то нужно вправить торчащий кусок. Для этого необходимо обработать компаундом все поверхности. При помощи упора и киянки кусок ставится на место, при этом с одной стороны образуется выпуклость, а с другой – вмятина. На выпуклое место укладывается стеклоткань с пропиткой, фиксируется грузом. После полимеризации полупробоина шпаклюется смолой с наполнителем. Дальнейшие действия, шлифовка – укладка пропитанного листа, повторяются дважды. Затем осуществляется шлифовка и покраска.

Пробоина заделывается с помощью пенопластового пуансона, желательно по внешним обводам. Из толстой стеклоткани делаются несколько заплат с допусками от 3 до 5 мм, так, чтобы толщина пакета соответствовала толщине корпуса. После установки пуансона вклеиваются заплаты. Алгоритм дальнейших действий тот же, что и в предыдущих случаях.

Расхождение углов устраняется аналогично заделке трещин, но берется стеклоткань в виде ленты. Раковина является самым неприятным видом повреждения. Иногда это дефект производства. Она может образоваться между слоями из-за попадания воды, которая распирает слои в зимнее время. Для ремонта понадобится вскрыть раковину, просверлив отверстие до попадания в полость.Затем делается широкий разрез (до 5 мм) в месте ее наибольшего размера. Вскрытая полость просушивается феном, заполняется компаундом при помощи шприца. Обработанная раковина зажимается в пресс. Затем совершается привычный алгоритм шпаклевки, шлифовки и покраски.

Стеклопластик является прекрасным материалом для изготовления лодок и катеров, доступным в применении. Изготовленные своими руками стеклопластиковые лодки получаются долговечными и прочными, легкими в ремонте. Следует учитывать, что компоненты используемых в работе материалов не безопасны для здоровья. Необходимо работать в резиновых перчатках, защитных масках, очках, в хорошо проветриваемом месте.

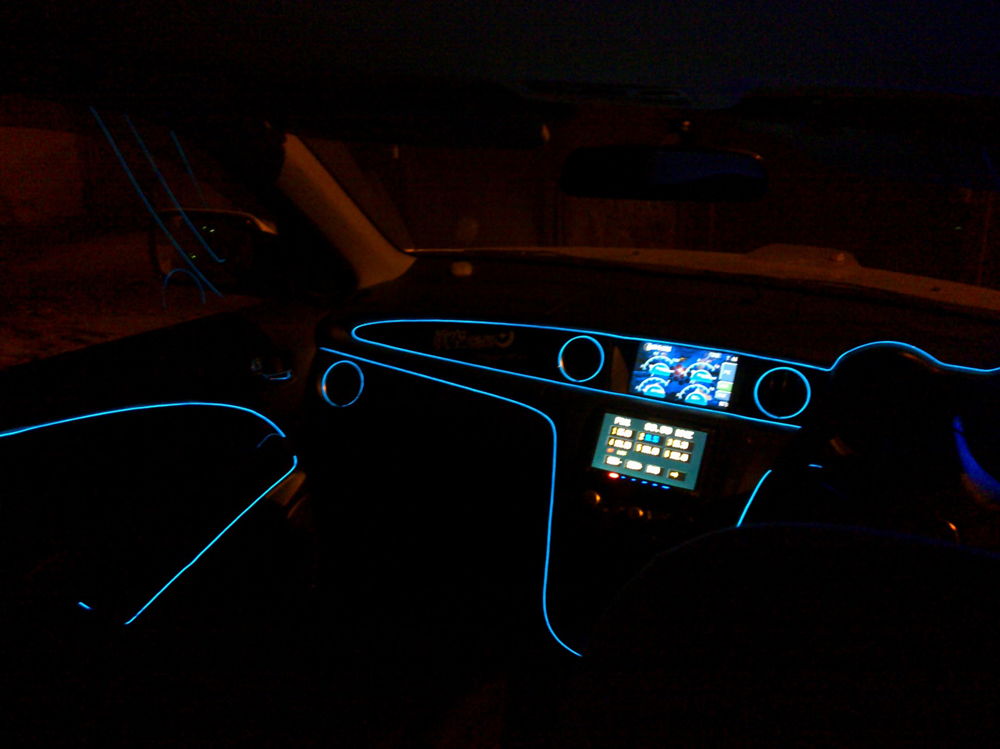

Тюнинг авто своими руками (используем стеклопластик)

Любой автомобилист рано или поздно задумывается об усовершенствовании своего транспортного средства. Кто-то вкладывает свои деньги и усилия в сердце автомобиля – его двигатель, делая авто более приёмистым и быстрым.

Кто-то же в первую очередь обращает своё внимание на внешний вид машины, совершенству её формы при помощи различного обвеса, полируя её, и вообще, меняя чуть ли не все детали интерьера. Именно о внешнем виде мы и поговорим далее.

Обвес любого современного автомобиля, будь то бампера, накладки на пороги, а иногда и колёсные арки, сложно представить без такого материала, как стеклопластик или стекловолокно.

Итак, стекловолокно, что это такое и с чем его едят?

«Урок Материаловедения»

Стекловолокно — это композитный материал, который состоит из наполнителя и связующего. В роли наполнителя выступают стеклянные волокна разных размеров – от мелких ровингов до крупных стеклонитей. Для связи их между собой чаще всего применяют эпоксидные или полиэфирные смолы.

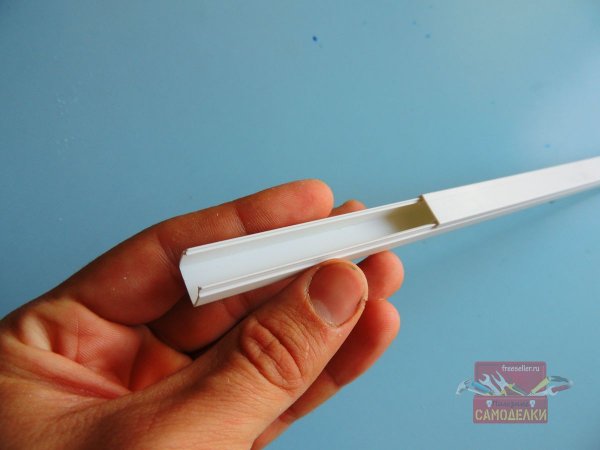

Собственно вяжущее вещество состоит из этой смолы и отвердителя. Последний нужен, чтобы ускорить протекание реакции и застывание смолы. Видов стеклоткани есть несколько в зависимости от толщины и плотности. Стекловуаль применяется для тонких покрытий и финишного слоя детали. Стекломат же наоборот – для наращивания слоя и увеличения прочности.

В чём его плюсы? Стеклопластик довольно прочен (при использовании стекломата достаточной плотности и толщины), долговечен и практичен. С его помощью можно создавать изделия самых различных форм и размеров. Достаточно лишь немного попрактиковаться и набраться опыта.

Специфика работы

Теперь вопрос – какая связь между стеклопластиком и тюннингом автомобиля? Используя его можно изготавливать самые разные корпусные детали авто. Сам процесс работы с ним довольно прост. При помощи пенопласта, пластилина или дерева изготавливается макет будущей детали. Оношпаклёвывается до получения гладкой поверхности и покрывается воском или специальнымгелькоатом. Это необходимо для того, чтобы впоследствии легко отделить готовое изделие от формы.

На обработанную поверхность укладывается стеклоткань. Сверху наносится смола, размешанная с отвердителем, тщательно прокатывается валиком, для удаления пузырьков воздуха. После высыхания готовое изделие снимается с формы, и шпаклюется до гладкости. На всех этапах важно тщательно ошкуривать поверхность для улучшения адгезии (сцепления) между слоями детали.

Я бы сказал, что во всём процессе самое сложное – правильное изготовление макета для детали. Всё зависит от того, какую именно часть корпуса вы хотите получить. Например, при работе с бамперами проще всего за основу брать оригинальный бампер авто. На него уже приклеивать пенопласт или лепить из пластилина форму будущего обвеса. Это позволит избежать головной боли с креплением бампера и подгонкой его размеров. Работая так, можно изменить форму нижней части бампера или нарастить его.

Сложные детали можно изготавливать из нескольких частей, которые впоследствии соединять друг с другом при помощи заклёпок, болтов или же смолы и стеклоткани. При изготовлении капота или, допустим, полки под колонки за задними сидениями, технология немного другая. В этом случае с макета нужно получить «слепок», по которому уже изготавливать саму деталь.

Опять таки, при помощи пенопласта или монтажной пены (или других подручных материалов – пенопласта, пластичной глины и.т.п.), изготавливается макет. По нему уже делается «скорлупа» из стеклопластика. Внутренняя поверхность этой скорлупы доводится до гладкого состояния и снова обрабатывается воском для последующего простого разделения с готовым изделием. Дальше процесс изготовления повторяется. Таким путём достигается наиболее точное попадание в необходимые размеры детали.³

Немного о важном

Весь процесс довольно трудоёмкий, но очень интересный. Здесь можно проявить и свои творческие наклонности, и проверить место расположения своих рук. Но главное – результат будет радовать хотя бы тем, что плод воображения оживёт на глазах и в случае успеха авто преобразится и обретёт индивидуальность. Я описал лишь некоторую часть всего процесса, не упомянув о покраске, например.

Напоследок думаю, стоит указать, что материалы, которые обсуждались, в некоторой степени токсичны и вредны для организма человека. Поэтому не стоит пренебрегать средствами индивидуальной защиты(что нам так свойственно) – респиратором, перчатками и одеждой с длинным рукавом.

Желаю всем успехов и воплощения в жизнь своих фантазий.

avtor: Юра Макаров, для сайта super-mens.ru

Стоит ли покупать китайский автомобиль? Как выбить деньги из страховой компанииСтеклопластик своими руками

Не каждый из любителей тюнинга может себе позволить заказ оригинальных элементов интерьера или обвеса в специализированной фирме. Но это не всегда и обязательно – автомобиль можно сделать неповторимым самостоятельно, овладев технологиями изготовления различных деталей из стеклопластика.

Стеклопластик своими руками изготавливается из полиэфирной смолы, которую наносят на форму перед полимеризацией и армируют стекловолокном или тканью, сотканной из него.

Естественно, мастерам гаражного тюнинга не стоит пытаться соперничать с профессионалами из фирм, специализирующихся на этом. Но изготовление деталей из стеклопластика небольшого размера, таких, как обвесы автомобиля или детали интерьера, под силу многим. Начать лучше всего с небольших второстепенных деталей простых очертаний, которые при последующем монтаже не потребуют высокой точности сопряжения. Впоследствии приобретенный опыт даст возможность браться и за производство более сложных элементов.

Самый трудоемкий момент – это изготовление болванки. Ее форму будет в точности повторять будущая часть интерьера или облицовки, поэтому с самого начала нужно позаботиться о соблюдении симметрии, чистоте поверхностей и правильности каждой линии.

Важно сделать правильный выбор материала для болванки. Крупные детали с большим радиусом закруглений, к примеру, бамперы, желательно изготавливать на пенопластовом основании, которое впоследствии можно не удалять. Более мелкие детали порой изготавливаются на болванке из пластилина или глины. Часто используется древесина, и если первичная обработка деревянных заготовок кажется сложной, то их чистовая шлифовка при помощи наждачной шкурки не составляет труда.

Следует решить на этом же этапе, каким способом будет сниматься выклеенное изделие. Если форма детали позволяет, можно просто снять ее с болванки. Иногда можно надрезать или разрезать стеклопластик своими руками и разнимать половинки. В любом случае для отделения пластика от болванки ее нужно смазать перед выклейкой какими-нибудь воскообразными веществами.

Эпоксидная или полиэфирная смола, применяемая для выклейки изделия из стеклопластика, пластиком становится лишь после того, как в нее будет добавлен отвердитель. Компоненты смешиваются в соответствии с инструкцией.

Предварительно стекловолокно своими руками прокаливается на открытом огне или горячей электроплитке. После того как перестанет дымить нагреваемая ткань, нужно прекратить выжигание: теперь парафин и прочие защитные вещества испарились и ничто не препятствует заполнению смолой пространства между нитями.

Правильно изготовленная смола окончательно отвердевает примерно за пару дней. После того как корочка перестает прилипать к пальцам, ее можно отделять от болванки. При выклейке у полученной детали внешняя поверхность получится негладкой, поэтому требуется дополнительная механическая ее обработка. Стеклопластик своими руками можно легко обработать наждачной бумагой, резать ножом или сверлить.

Когда необходимо получение стеклопластиковых деталей с особой прочностью, форму с пропитанной уложенной стеклотканью на время полимеризации подвергают вакуумированию: размещают в пластиковом эластичном мешке, из которого после откачивается воздух. Под действием атмосферного давления смолы слои стеклоткани уплотняются и за счет этого достигается плотность полученных материалов. Таким образом, стеклопластик, своими руками изготовленный, становится более крепким и прослужит значительно дольше.

Во время работы с эксклюзивным образцом форма-болванка вырезается из пенопласта, который предварительно наклеен на автомобиль. Естественно, форма после полимеризации смолы не извлекается.

Стеклопластик — свойства и производство стеклопластика | ПластЭксперт

Стеклопластик

Композитные материалы, состоящие из полимерного связующего и различных стекловолокнистых компонентов в качестве наполнителей, называются стеклопластиками.

Они получили распространение в строительстве, изготовлении емкостей, детских горок и горок аквапарков, труб, корпусов лодок, прочих конструкционных деталей.

Стеклянные волокна в таких композитах выполняют роль арматуры, которая обеспечивает отличные прочностные и прочие физико-механические характеристики, полимерные смолы соединяют волокна наполнителя в прочную монолитную систему.

Рис.1. Детские горки

Преимущества стеклопластиков

Стеклопластик имеет множество преимуществ, которые обуславливают его важное место в современном мире. Рассмотрим наиболее ценные из них:

-

Небольшая плотность. Удельный вес марок стеклопластикового материала варьируется в широких пределах от 400 кг/куб.м до 1800 кг/куб.м. Средняя принятая величина плотности равна 1100 кг/куб.м, что чуть выше плотности воды. Для сравнения у металлов удельный вес намного больше, так у стали – 7800 кг/куб.м, у легкого дюралюминия 2800 кг/куб.м. У полимеров общего назначения плотность колеблется от 900 кг/куб.м (у полипропилена) до 1500 кг/куб.м (ПВХ и некоторые полиэфиры) и 1800 кг/куб.м (некоторые реактопласты). Такая легкость придает стеклопластику особые преимущества для использования в транспортной индустрии, где важна экономия топлива на перемещение. То же самое ценно при складских и прочих логистических применениях.

-

Хороший диэлектрик. Стеклопластики обладают высокими диэлектрическими свойствами, что делает их отличными электроизоляторами. Эта характеристика нашли широкое применение в электротехнике, в том числе для выпуска электронных плат.

-

Стойкость к коррозии. Стеклопластик стоек как к химическим, так и к электрохимическим воздействиям, что обуславливает его коррозионную резистентность. Используя определенные смолы в качестве связующих для стеклоктани можно произвести стеклопластики, которые будут иметь стойкость к очень агрессивным химикатам, даже к концентрированных кислотам и щелочам.

-

Эстетические свойства стеклопластиков. В процессе производства данный композит можно окрасить в разные цвета, оттенки и их комбинации. При соблюдении правильной технологии и красителей стойкость цвета может сохраняться в течение всего срока службы изделия.

-

Хорошая прозрачность. При использовании определенных видов смол существует возможность изготовить прозрачные стеклопластики. Их оптические показатели лишь несколько хуже, чем у силикатного стекла.

-

Отличная физико-механика. Несмотря на невысокую плотность, стеклопластики характеризуются достаточными механическими свойствами. При определенных условиях производства композита – специальная полимерная основа и правильно подобранная стеклоткань – получают стекломатериал с более высокими физико-механическими свойствами, чем некоторые металлы и даже марки стали.

-

Теплоизоляционность. Стеклопластик – это композит с небольшим коэффициентом теплопроводности. Однако, при изготовлении сэндвич-конструкций с использованием стеклопластиков, получают еще более изоляционные материалы. Для этого слои пластика чередуют с высокопористыми пластиками, например пенополиуретаном, вспененным полистиролом. Эти сэндвич-конструкции находят применение как теплоизоляцию в строительстве фабрик и заводов, судостроении, вагоностроении и т.п.

-

Простое изготовление. Стеклопластиковые детали можно производить разными способами. Обычно такое производство не подразумевает больших инвестиций в станки, оборудование и материалы. Самый простой вариант выпуска таких продуктов – ручное формование. Для него нужна лишь изготавливаемая из подручного сырья (дерева, пластика, металла) матрица и несколько несложных инструментов и оснастки. На сегодняшний день в ходу матрицы из самого стеклопластика, которые также легко и недорого изготовить, к тому же они обладают отличной стойкостью и долговечностью. Таким образом, можно сказать, что стеклопластиковые детали воспроизводят сами себя.

Производство стеклопластиков

Стеклопластики, как правило, являются листовыми пластиками. Их изготавливают методом горячего прессования полимерного связующего, смешанного со стекловолокном или стеклотканью. При этом стекловолокно (стеклоткань) является армирующим элементом. Он дает получаемому продукту повышенные физико-механические свойства.

В промышленности для выпуска изделий из этого пластика применяют несколько разнообразных полимерных смол. Больше всего среди них популярны смолы на основе полиэфиров, винилэфирные, а также эпоксидные пластики. Все виды используемых полимеров по способу формования, химической структуре и назначению подразделяют на типы:

1) по способу формования:

— ручное;

— вакуумный впрыск;

— горячее прессование;

— намотка;

— пултрузия.

2) по назначению:

— стандартные конструкционные;

— химическистойкие;

— пожаробезопасные;

— теплостойкие;

— прозрачные.

Способы получения продуктов из стеклопластика

-

1. Ручное формование

Эта технология подразумевает пропитку стекловолокна или стеклоткани полимером используя ручной инструмент, такой как валики или кисти. В итоге получаются полуфабрикаты – стекломаты. После получения маты закладываются в формующую оснастку, в которой их обрабатывают при помощи прикаточных валиков. Прикатку валиками применяют для исключения из стекломатов пузырьков воздуха и распределения полимера в получающемся ламинате. Затем при комнатной температуре проводят выдержку на отверждение продукта. Затем он вынимается из формы, и происходит постобработка изделия: удаление грата, получение пазов и отверстий и прочее.

При данном формовании подходят практические любые перечисленные ранее виды смолы и стекловолокна, подходящие друг другу. Достоинствами технологии являются отсутствие дорогостоящего оборудования, простота, большой ассортимент подходящих компонентов, их невысокая стоимость, достаточно большой процент ввода стекловолокна. Минусами ручного формования можно назвать небольшую производительность, высокую зависимость качества готовой продукции от человеческого фактора – уровня подготовки и ответственности персонала, который к тому же вынужден работать во вредной для здоровья среде. Также при этом методе в изделии с большой вероятностью могут оставаться включения воздуха.

-

2. Способ напыления

При напылении стеклянная нить направляется на ножи специального устройства, которое ее рубит на волокна небольшой длины. Полученная субстанция называется рубленый роввинг.

Он перемешивается на воздухе с потоком связующего полимера и катализатора, а затем поступает в форму, где прокатывается для максимального отделения попавших в материал в ходе перемешивания воздушных пузырьков. После прикатки стеклопластик, также, как и в случае ручного формования, необходимо отвердить при нормальных условиях.

При напылении рубленого роввинга используют главные образом полиэфирные полимеры и стеклянную нить в форме ровницы. Метод применяется достаточно давно и привлекателен скоростью производства. Однако его более широкое внедрение сдерживается важными недостатками. Расход полимерной смолы обычно высок, что приводит к большой массе получаемого пластика. В нем содержатся исключительно короткие волокна, что обуславливает невысокие прочностные характеристики стеклопластика. Полимер применяется низковязкий, что также ведет к ухудшению механических и прочностных качеств и теплостойкости изделий. Подобно ручному формованию, условия в рабочей зоне при напылении вредные, в ее воздухе содержится много стеклянной пыли, а качество готовых изделий сильно зависит от уровня персонала.

-

3. Способ RTM

Этот метод, получивший название Resin Transfer Moulding слегка напоминает литьё пластмасс под давлением, особенно его разновидность IMD (In Mold Decoration). Он заключается в том, что стекломатериал помещается в матрицу в форме предварительно приготовленных заготовок или выкроек. После этого в форму помещается пуансон, закрепляющийся на матрице под воздействием специальных прижимов. Полимер под воздействием повышенного давления поступает в формообразующую полость. Для упрощения протекания процесса движения смолы через стекло в полости формы может быть применено вакуумное разрежение. После полной пропитки стеклянного материала смолой, впрыск прекращается и полуфабрикат, как и при применении прочих технологий, подвергают сшивке при н.у., но на этот раз прямо в форме. Также в случае RTM метода, отверждать можно при повышенной температуре.

Для получения изделий способом RTM используют эпоксидные или полиэфирные связующие и широкий спектр стеклянных волокон, желательно связанные и имеющие проводящий слой. Достоинствами данного способа является возможность получения материала с большим наполнением стеклом и низким содержанием воздушных включений. Также немаловажен тот факт, что работа ведется в изолированном оборудовании, что обеспечивает безвредные условия труда и отсутствие вредных выбросов в среду. Один оператор способен обслужить более одной установки, что дает увеличение производительности процесса и снижение себестоимости. Кроме того, внешний вид продукции при данном методе имеет преимущества перед ручным производством, а технологические потери минимальны. Недостатки процесса: обязательные инвестиции в дорогостоящее оборудование и сложные формы. Сам процесс изготовления тоже нельзя назвать простым, требователен к уровню персонала, в том числе обслуживающего машины и установки.

-

4. Пултрузия

Метод напоминает экструзию термопластов. Стекловолокно поступает из катушечной рамы через ёмкость со связующим и попадает в нагретый формующий инструмент (фильеру). Там с него снимаются излишки полимера, и проходит формирование профиля с последующим отверждением стеклопластика. В завершение готовый профиль поступает на отрезное устройство, где разрезается на мерные отрезки.

Рис.2. Профиль из стеклопластика

Для пултрузии применяют эпоксидные, полиэфирные или винилэфирные смолы и практически любые волокна. Плюсы метода заключаются в производительности и автоматизации процесса, а также возможности оперативно изменять состав композиции. Готовая продукция обладает хорошими прочностными свойствами из-за ориентации стекловолокна, его высокого содержания и стабильности техпроцесса. Процесс пултрузии закрыт, что и в случае с RTM обеспечивает достойные условия труда не дает выбросов. Среди минусов процесса небольшая номенклатура выпускаемой продукции, куда входят главным образом профили, а также дорогостоящее оборудование и оснастка.

5. Метод намотки

Этот способ наиболее часто применяется при производстве емкостей, труб и других пустотелых изделий. Суть технологии заключается в том, что стеклянные волокна пропускают сквозь ванну со связующим, потом через валики натяжения на намотку. Валики не только натягивают волокно для последующего использования, но и снимают с него лишнюю смолу. Обычно смоченные смолой волокна наматывают на оправку или сердечник нужного размера. После отверждения изделие снимается с сердечника.

При намотке нет ограничений по использованию того или иного связующего и волокон. Стеклоткани обычно не применяются. Главными преимуществами этой технологии являются скорость и производительность, возможность регулировки соотношения количества стекловолокна и полимера, хорошие прочностные данные этого композита и его небольшой удельный вес. Также при намотке волокна ориентированы, что дает дополнительное повышение свойств стеклопластику, содержание стекла в пластике достаточно велико. Среди минусов метода можно назвать узкий ассортимент продуктов, высокую стоимость оборудования и сердечника. Внешний вид готового изделий не всегда получается нужного качества.

Рис. 3. Намотка трубы

6. Технология RFI

Суть технологии под названием Resin Film Infusion заключается в закладке стеклотканей и слоев вязкой пленки из связующего в форму с получением полуфабрикатного пакета. Затем его закрывают пленкой, создавая в форме вакуумное разрежение. На следующей стадии форму переносят в термошкаф (используют также автоклавы). При нагреве в нем полимер расплавляется и пропитывает полуфабрикат. Затем происходит реакция сшивки смолы.

Для RFI технологии используют исключительно эпоксидные связующие, но волокна любого типа. Среди преимуществ процесса высокий процент стекловолокна и низкий – газообразных включений, хорошие прочностные свойства и низкая себестоимость, а также экологичность. Основным минусом является необходимость специального оснащения производства: вакуумной системой, термошкафом или автоклавом.

7. Препреги

Метод препрегов использует предварительно пропитанные связующими стеклянные ткани. Они пропитываются предкатализированным полимером при нагреве и повышенном давлении. Затем, если необходимо, препреги можно хранить продолжительное время, желательно при низкой температуре. В процессе формования их помещают на формующую поверхность и используют мешок для вакуумирования области формования. Материал нагревают в зависимости от типа смолы до 120-180 градусов. Связующее становится текучим и пластик занимает полость формы. Затем, как обычно, происходит сшивка полимера и система переходит в твердый продукт заданной формы.

При использовании технологии препрегов применяют эпоксидные, полиэфирные, фенольные и некоторые другие типы полиреактивных полимеров в качестве связующего и волокна любого типа. Достоинства метода – большой процент стекловолокна и малое количество газа. Также важны возможная автоматизация процесса, экологичность и хорошие показатели охраны труда. Из недостатков отметим дорогостоящие компоненты и ограниченные размеры получаемых деталей.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Как сделать стеклопластик своими руками?

#1

Причем, особым спросом данный материал пользуется у автомастеров-любителей, ведь этот материал настолько пластичен и удобен в использовании, что из него запросто можно формировать полноценные бамперы, крылья, спойлеры и прочие комплектующие для автомобилей. Приятным бонусом становится и тот факт, что вполне реально изготовить стеклопластик своими руками без каких-либо сложных приспособлений и механизмов. Кроме того, для осуществления поставленной цели не придется тратить большие суммы, ведь все, что необходимо для создания самодельного стеклопластика, — это два вида смолы и плотная ткань, необходимая для их армирования. При отсутствии специальной стеклоткани и других материалов, в состав которых входят исключительно углеводородные волокна, допускается применение искусственного шелка или, на худой конец, нейлона, правда, при этом следует помнить, что готовое изделие получится довольно хрупким.

#2

Что касается изготовления более сложных обтекаемых форм, то в большинстве случаев мастера останавливают свой выбор на стекловойлоке, с которым, как известно, гораздо легче работать, хотя он и способен оказывать меньшее сопротивление механическим нагрузкам. Для того, чтобы отлить какой-то определенный элемент, рекомендуется использовать специальные формы, причем, их внутренняя поверхность нуждается в дополнительной обработке. И дело не только в идеально отполированных стенках, ведь формируемая деталь может к ним прилипнуть без проведения соответствующих предупреждающих мер. В свою очередь, к ним можно отнести формирование определенного угла наклона, а также покрытие всей поверхности без исключения специальным воском или раствором, основным предназначением которых является беспрепятственное разъединение готовой детали и используемой для ее отливки матричной части.

#3

Что касается самого хода работ, то в первую очередь необходимо изготовить бумажный шаблон, который будет в точности соответствовать используемой форме. Именно по этому макету следует ориентироваться при вырезании стеклоткани или стекловолокна для армирования, используя его, как своего рода выкройку. При этом, особое внимание следует уделять составу используемых материалов, ведь существуют смолы для стартового слоя, которые именуются ледяным покрытием, для среднего наполнения, а также для финиша и все они имеют существенные различия между собой по качественным характеристикам. Саму стеклоткань следует распределять равномерно по всей заготовке (естественно, речь идет о срединном слое), не допуская даже намека на скопление воздушных пузырьков, которые имеют свойство крайне негативно отражаться на прочности и износоустойчивости уже готового изделия.

#4

А для того, чтобы избежать подобного развития ситуации, рекомендуется заблаговременно промазывать используемый материал толстым слоем смолы, используя для этих целей тонкую строительную кисть, причем, для обеспечения более качественной пропитки данную процедуру нужно проводить с обеих сторон стекловолокна. Первый слой смолы наносят только после полного высыхания нанесенного ранее разделителя, используя для этих целей специальный материал с наполнителем, который в последствие поможет замаскировать волокна армирующей стеклоткани. При этом, крайне важно не перестараться, ведь стартовый слой не должен превышать в поперечном сечении четырех миллиметров иначе на поверхности уже готового изделия могут появиться трещины, замаскировать которые будет крайне сложно. Полностью отказаться от использования такого старта возможно, если гладкость поверхности элемента не имеет большого значения.

#5

Что касается наполнителя, то обычно его добавляют для того, чтобы на стенках матрицы не оставалось характерных смольных подтеков, которые в конечном итоге будет очень сложно удалить. Наносить все последующие слои рекомендуется только после того, как предыдущее приобрели состояние студня и начали немного липнуть к пальцам. Для того, чтобы в значительной мере ускорить процесс затвердения, необходимо весь объём смолы разделить на две части, в одну из которых следует добавить катализатор, а в другую — специальный активатор полимеризации. После того, как добавки полностью растворятся, можно вновь смешивать смолы, обогащённые указанными выше добавками и продолжать работу. Обычно весь процесс полимеризации занимает не более четырёх суток, после чего можно приступать к извлечению полученной детали из матрицы

#6

К сожалению, при отделении детали от болванки крайне сложно избежать сколов и незначительных повреждений, хотя это вовсе не повод для расстройства, ведь они очень легко устраняются. Для этого достаточно просто восполнить образовавшиеся зазоры и погрешности с помощью все той же эпоксидной смолы. Что касается повышения жёсткости и износоустойчивости проектируемого элемента, то добиться этого реально, если во время затвердевания поместить его в вакуумное пространство. Причём, речь не идёт о каком-то особом высокотехнологичном оборудовании, ведь с поставленной задачей сможет справиться даже плотный полиэтиленовый пакет, из которого предварительно будет выкачан весь воздух.

DIY Лист стекловолокна | Тест Flite

Предупреждение: в этой статье подробно описывается использование опасных веществ. Прочтите все инструкции к материалам, которые вы используете, и придерживайтесь их. Они могут отличаться от материалов, которые я использовал. Несмотря на то, что я не ношу перчатки в процессе, я предлагаю вам сделать это, так как стекло рамки может иметь острые края, и вы не хотите, чтобы смола попала на руки.

Я собираюсь запустить свой Tricopter v2.5, и как бы я ни хотел покупать обрезные доски Davids с ЧПУ, я подумал, что попробую сделать свою собственную.

К сожалению, я не могу найти легкодоступных листов из стекловолокна, поэтому делаю свои собственные. Эта статья предназначена для тех, кто также хотел бы сделать свою собственную плиту из стекловолокна и отметить, что ее конечное использование не ограничивается только сборками Tricopter.

Необходимые материалы и инструменты:

Это список всего, что вам понадобится, чтобы сделать свой собственный лист из стекловолокна.

- Смола и активатор из стекловолокна

- Ткань / мат из стекловолокна (я предпочитаю вид тканой ткани, а не мат)

- 2 стеклянных стекла больше, чем размер листа, который вы хотите (достаньте их из дешевых рамок для картин в магазине со скидками )

- Лезвия для бритвы / универсального ножа

- Линейка и квадрат для обрамления

- Маркер Sharpie

- Малярный скребок

- Малярная кисть (дешевые — повторно использовать не получится)

- Малярный валик (тоже дешевый)

- Палочки для весла

- Старая стеклянная чашка / банка

- Автомобильный воск (например, черепаший воск)

- Старая футболка / полотенце

- Что-то тяжелое (например.г. Пластины со штангой 2,5-5 кг)

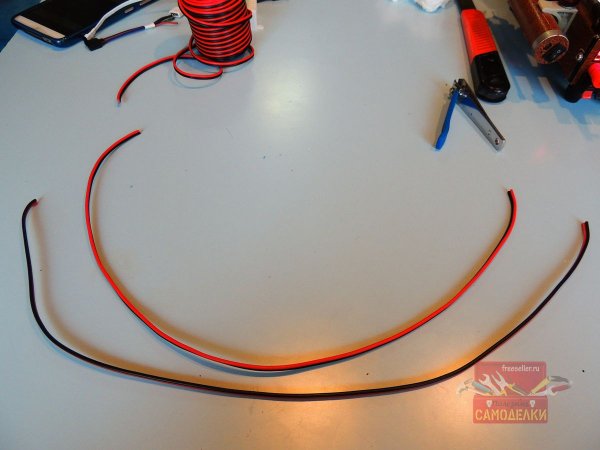

Разложите ткань FG на плоской чистой поверхности, по которой вы можете разрезать. Используя маркер Sharpie, отметьте квадратным или прямым краем, как вы собираетесь его разрезать. Так как это ламинированный лист, я вырезал половину кусков по одной линии с листом, а вторую половину под углом 45 градусов к нему. Для рамы трикоптера я делаю лист размером 120 x 170 мм, это дает мне немного места для краев ткани, перемещающихся на этапе сборки.Будьте осторожны при перемещении ткани, так как она очень хрупкая.

Примечание. Обязательно мойте руки после того, как взяли ткань, так как волокна очень раздражают глаза и другие чувствительные части тела.

Используя прямую кромку, чтобы удерживать ткань (это не позволяет ножу испортить ткань), аккуратно вырежьте куски.

После того, как вы вырежете все части, сложите их в две стопки. Один для квадратной ориентации, а другой для 45deg.

Подготовка формы для остекления

Если вы уже сделали ее, вам нужно будет удалить излишки смолы со стороны стекла, на котором вы будете строить доску.С помощью лезвия универсального ножа соскребите всю старую смолу, чтобы поверхность стала гладкой и чистой.

После того, как поверхности станут гладкими и чистыми, пора надеть Karate Kid и сказать: «Нанесите воск, удалите воск!»

Равномерно нанесите воск на оба стекла и отполируйте.

Воск на …

Воск на …

Собираем вместе

Для 7-слойного листа размером 120 мм x 170 мм потребуется примерно 100 мл стекловолоконной смолы.Чтобы измерить его, я наполнил старый стакан 100 мл воды и отметил внешнюю сторону, затем вылил воду и полностью высушил стакан. Это позволило мне наполнить мой старый стакан 100 мл смолы.

Осторожно: Следующие шаги следует выполнять в хорошо вентилируемом помещении / на открытом воздухе. Смешайте смолу, как указано на упаковке.

Примечание. В более жарком климате вам потребуется меньше активатора, чем в более холодных.

Используя дешевую кисть, нанесите толстый слой на нижнюю панель вашей «формы» на область, чуть большую, чем ваша ткань FG.(Для перемешивания использовалась лопаточная палочка)

Работая разумно быстро, но не торопясь, начинаем укладывать ткань. Сначала я использую одну из моих 45-градусных деталей.

Нанесите еще немного смолы поверх этого, но не чистите его, используя вытирающие движения, чтобы убедиться, что вы не двигаете плетение.

Выдавите пузырьки воздуха из волокон с помощью малярного валика. Возможно, вам придется добавить еще немного смолы, так как валик немного заберет ее.

Повторите описанный выше процесс при укладке каждого слоя. Если вы решите использовать две разные ориентации плетения, обязательно чередуйте ориентацию между слоями. например 45 градусов — квадрат — 45 градусов — квадрат — …

После того, как вы положили и свернули каждый из слоев, у вас должно получиться нечто похожее на то, что показано ниже. Примерно через 10 минут сборки обратите внимание на то, как эпоксидная смола начала полимеризоваться (на это указывает изменение цвета). Смола также действует как растворитель на маркере для маркеров и распределяет чернила вокруг 🙁

Чтобы сделать доску заданной толщины, используйте распорки по краю стеклянной панели.Например, палка для весла, изображенная ниже. В конце концов, я решил не использовать распорки.

Примечание: если вы хотите сделать доску сплошного цвета, пусть в магазине оборудования / краски смешайте примерно 5% цветного пигмента через смолу.

Поместите вторую стеклянную панель, восковой стороной вниз, сверху и осторожно приложите несколько грузов, чтобы сжать все вместе (я использовал 7,5 кг). Затем оставьте на ночь, чтобы она застыла.

Извлечение из формы

После отверждения в течение ночи вы готовы удалить лист FG со стекол.Для этого осторожно снимите одно из стекол с помощью скребка. Будьте осторожны, медленно двигайтесь вперед, делая понемногу за раз. Используйте здесь слишком большое давление, и стекло наверняка расколется.

Затем вы можете использовать лезвие универсального ножа, чтобы начать поднимать лист с другой стеклянной панели.

После запуска вы можете вернуться к скребку для краски, чтобы быстро и легко удалить оставшуюся часть листа.

После того, как лист FG был снят со стекла, вы можете использовать свой универсальный нож и квадратный / прямой край, чтобы отрезать излишки смолы.Я рекомендую сделать несколько проходов с каждой стороны доски, прежде чем загибать пропил, чтобы отломать лишнее. Любые волокна, которые все еще скрепляют доску, можно обрезать канцелярским ножом.

Возможно, стоит дать ему отвердеть еще в течение 24 часов после извлечения из формы, чтобы доска приобрела максимальную прочность, прежде чем вы станете ее обрабатывать или подвергнете ее испытаниям в воздухе.

Вот и все!

Ваш собственный самодельный лист стекловолокна, который вы можете использовать для изготовления трех- / квадроцикла / любого количества коптеров или даже чего-то еще.

Если вы нашли это полезным, не забудьте поставить 5 звезд!

Cheers,

Tom

PS. В следующей статье я покажу вам, как быстро разместить сложную конструкцию на доске (например, корпус трикоптера RCExplorer выше).

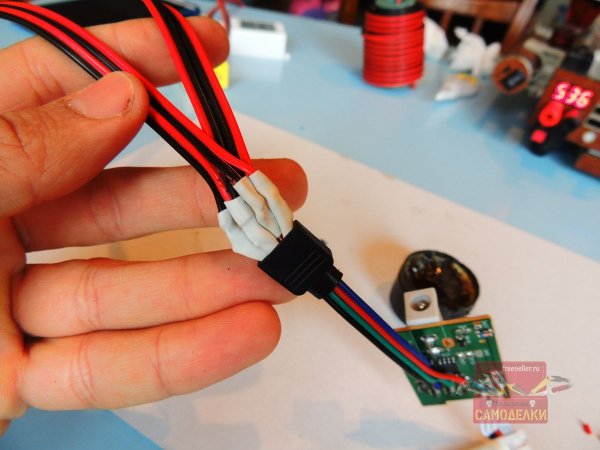

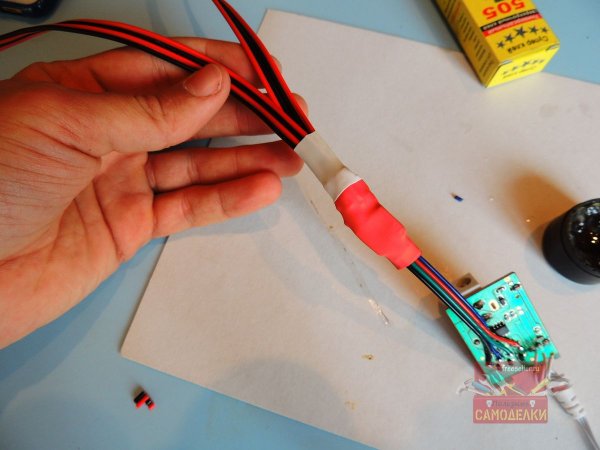

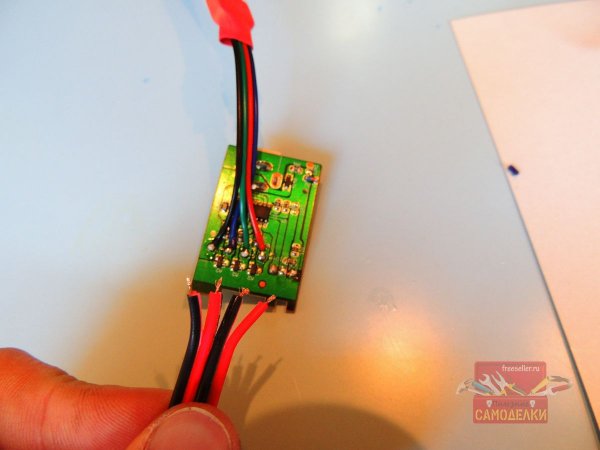

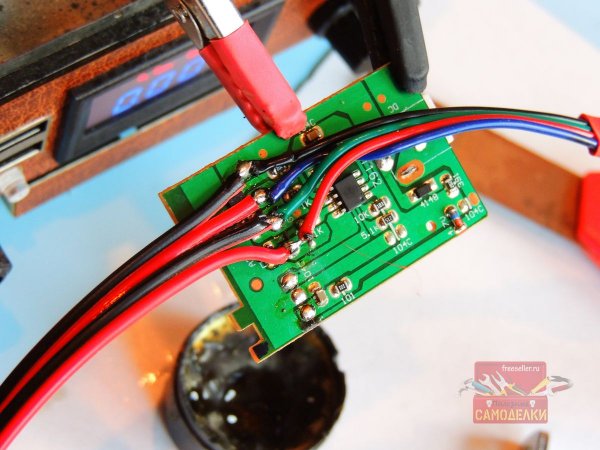

RT4 ECO- Сделай сам. Снасти Carplounge

RT4 ECO — монтажный комплект — Сделай сам

В связи с многочисленными запросами, которые мы получали в прошлом, мы предлагаем RT4 как монтажный комплект.Это позволяет технически подкованным рыболовам собрать свою лодку для приманки и сэкономить деньги. Самая популярная лодка-приманка на рынке. Благодаря уникальному двухструйному двигателю и магнитной системе Carplounge отсутствуют механические компоненты. Все компоненты, такие как детали корпуса, электроника, литий-ионный аккумулятор, литий-ионное зарядное устройство и пульт дистанционного управления, могут быть доставлены в кратчайшие сроки, что делает его особенно интересным для спонтанных рыболовов, которые не хотят ждать 3-4 недели, пока приманка будет собрана. наш завод.

С помощью подробного иллюстрированного руководства по эксплуатации RT4 ECO можно собрать за выходные.

Монтажный комплект RT4 ECO состоит на 90% из тех же компонентов, что и RT4, который вы можете заказать у нас полностью собранным. Единственное отличие от монтажного комплекта — электронная система управления. Комплект для самостоятельного изготовления «ECO» не поставляется с нашей системой управления Carplounge BUS, но с RC-модулями Carplounge для отдельного управления механизмом подачи, разъединителем, светодиодами положения и 26 светодиодами питания пульта дистанционного управления.

По сравнению с нашей более дорогой системой BUS, в модели ECO недоступны следующие функции:

Резервная система

Светодиодный диммер

Мигающие светодиоды (оптическая сигнализация) при открытии механизма подачи и разъединении муфты

Все остальные преимущества лодка-приманка RT4 остается прежней:

6-канальный стандартный пульт дистанционного управления 2,4 ГГц — без внешней антенны для лодки

Позиционирующие огни с дистанционным управлением

Светодиодная фара Macrolon с 26 светодиодами PowerLED и дистанционным управлением (уникальная особенность!)

Движение и рулевое управление с помощью двух 28 мм Реактивные двигатели из стеклопластика без механических компонентов

Высокопроизводительные промышленные двигатели немецкой марки

Корпус из АБС, усиленный стеклопластиком (5 мм) (уникальная особенность)

Покрытие без содержания углерода с лаковым покрытием (уникальная особенность)

Износостойкая и простая в использовании магнитная шина (уникальная особенность) )

2.5 литров на люк = всего 5 литров

современная 4-элементная литий-полимерная батарея 14,8 В для уменьшения веса

Выдвижная и складная Алюминиевая ручка

Цифровой индикатор напряжения с синей подсветкой

Стандартная система безотказной работы

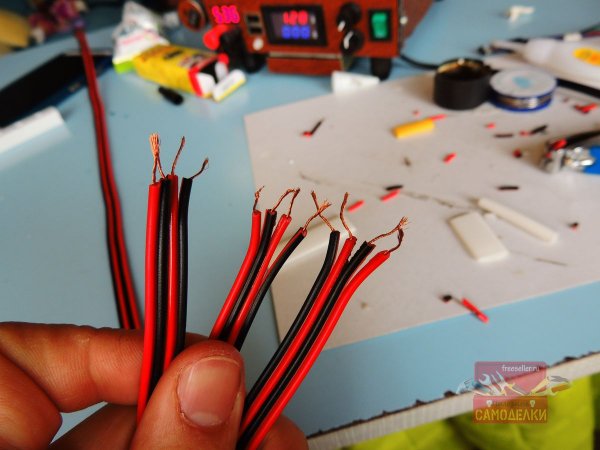

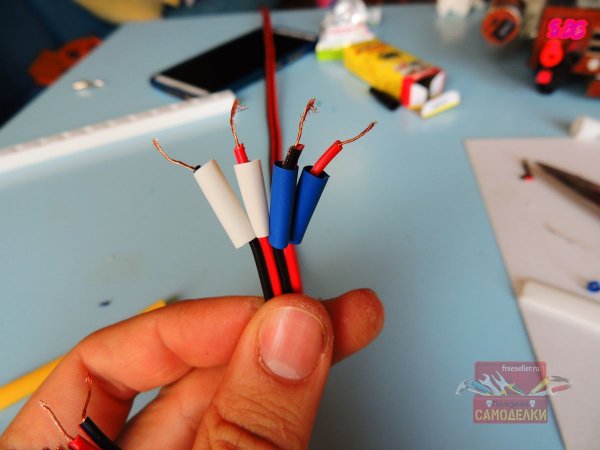

Сборка

Лодка поставляется с иллюстрированное руководство по сборке и служит подробным пошаговым руководством. Сюда входят схемы подключения всех электронных компонентов. Помимо всего, что входит в комплект, вам понадобится следующее:

Паяльник, припой, инструмент для зачистки кабеля, плоскогубцы для электроники и (черный) силикон. ленту, которую вы можете заказать у нас напрямую через конфигуратор.Как вариант, вы также можете использовать шнурки.

Большинство компонентов будет ввинчиваться в крепления бюстгальтера в корпусе. Компоненты, которые могут контактировать с водой (фары, форсунки и т. Д.), Склеиваются, чтобы обеспечить 100% герметичность. Вам понадобится очень прочный, постоянно эластичный клей. Заказать профессиональный клей вы можете через конфигуратор. Этот клей был испытан на более чем 5000 наших лодках RT.

Услуги по сборке

Вам неудобно выполнять весь процесс самостоятельно или вы хотите убедиться, что сборка на 100% идеальна и водонепроницаема? Мы предлагаем частичную сборку непосредственно у наших технических специалистов.

Наши услуги по монтажу для вас:

Сборка нижней оболочки (+ 75 €)

Включает: сборку и установку двигателя и форсунок (включая регулировку и гидроизоляцию рабочего колеса и труб Стивенса), глушителей для двигателя, проводки и магнитов для люков питателя. Включая проверку на герметичность.

Интернет вещей — Последние новости Урок английского

1. ИНТЕРНЕТ: Студенты ходят по классу и разговаривают с другими студентами об Интернете.Часто меняйте партнеров и делитесь своими выводами.

2. ЧАТ: В парах / группах говорите на эти темы или слова из статьи. Что о них будет сказано в статье? Что вы можете сказать об этих словах и своей жизни?

| технология / готово / следующий этап / технологическая революция / исследования / решения / потенциал / препятствия / инфраструктура / хранение данных / последствия / взрыв |

Обсудите в чате понравившиеся темы.Часто меняйте темы и партнеров.

3. ПОДКЛЮЧЕНО: Каковы плюсы и минусы подключения этих устройств к Интернету? Заполните эту таблицу вместе со своим партнером (-ами). Часто меняйте партнеров и делитесь тем, что написали.

| Возможные применения | Плюсы | Минусы |

Ваш холодильник |

|

|

|

Ваш автомобиль |

|

|

|

Ваши часы |

|

|

|

Ваша обувь |

|

|

|

Ваш диван |

|

|

|

Ваш сад |

|

|

|

4.ИНТЕРНЕТ ВЕЩЕЙ: Студенты твердо убеждены, что «Интернет вещей» — великое имя; Студенты B твердо уверены, что это глупое имя и должно быть имя получше. Снова поменяйте партнеров и расскажите о своих разговорах.

МОЯ КНИГА

Посмотреть образец

5. ПРОБЛЕМЫ: Оцените их со своим партнером.Поместите самую большую проблему, связанную с цифровым подключением, вверху. Часто меняйте партнеров и делитесь своим рейтингом.

• Конфиденциальность • Стоимость Интернета • Меньше контроля над жизнью • Лень | • Машинные ошибки • Потеря работы • Машины принимают более • Хакеры |

6.ЦИФРОВОЙ: Потратьте одну минуту на запись всех различных слов, которые у вас ассоциируются со словом «цифровой». Поделитесь своими словами с партнером (-ами) и поговорите о них. Вместе разделите слова на разные категории.

1. ВЕРНО / НЕВЕРНО: Прочтите заголовок. Угадайте, истинны ли a-h ниже (T) или ложь (F).

а. | Технический эксперт сказал, что мы никогда не будем готовы к Интернету вещей. | Т / Ф |

б. | Интернет вещей внесет большие изменения в нашу жизнь. | Т / Ф |

г. | В ближайшие 10 лет более 25 миллиардов устройств будут подключены к сети. | Т / Ф |

г. | Холодильник может повторно заказывать заканчивающиеся расходные материалы. | Т / Ф |

e. | Интернет вещей требует преодоления инфраструктурных препятствий. | Т / Ф |

ф. | У нас достаточно хранилищ данных для Интернета вещей. | Т / Ф |

г. | От Интернета вещей будет немного неожиданного. | Т / Ф |

ч. | Интернет вещей не вызывает опасений по поводу конфиденциальности. | Т / Ф |

2. СООТВЕТСТВИЕ СИНОНИМУ: Сопоставьте следующие синонимы из статьи.

1. | предупрежден | а. | заправка |

2. | ступень | г. | гладкая |

3. | сильно | г. | способность |

4. | бесшовные | г. | шаг |

5. | пополнение | эл. | ходовой |

6. | потенциал | ф. | ключ |

7. | привод | г. | предупрежден |

8. | непредвиденные | ч. | огромный |

9. | первичный | и. | неожиданно |

10. | огромный | Дж. | значительно |

3. ФРАЗОВОЕ СООТВЕТСТВИЕ: (Иногда возможно более одного выбора.)

1. | следующие | а. | устройства |

2. | 26 миллиардов | г. | требует пополнения |

3. | бесшовные | г. | склад |

4. | при обнаружении запасов | г. | вещей |

5. | привет | эл. | последствия |

6. | серьезные | ф. | опыт |

7. | данные | г. | первоочередное внимание |

8. | непреднамеренное | ч. | престо |

9. | конфиденциальность станет | и. | ступень |

10. | огромное число | Дж. | препятствия |

Передовая технология (1) ____________ предупредила, что мир, возможно, еще не готов к тому, что называется Интернетом вещей. Это следующий (2) ____________ цифровой и технологической революции. Это значительно изменит нашу жизнь (3) ____________ взаимосвязанность всех устройств, услуг и бытовых приборов, которые мы используем в нашей (4) ____________ жизни.Компания по исследованию технологий Gartner прогнозирует, что к 2020 году около 26 миллиардов (5) ____________ будут в Интернете вещей. Все эти вещи будут взаимодействовать друг с другом, чтобы принять даже (6) ____________ решений, например, заказ новой коробки молока, (7) ____________ опыт. Холодильник просто свяжется со службой доставки, когда почувствует необходимость пополнения запасов, и эй (8) ____________ — не нужно идти за покупками. | через | |

Журнал ComputerWorld сообщает, что, хотя Интернет вещей имеет «(9) ____________ для стимулирования фундаментальных экономических и социальных изменений», существуют «(10) ____________ препятствий» для обеспечения инфраструктуры этой технологической революции. (11) ____________ вовремя.К ним относятся строительство новых центров данных (12) ____________, хранение и управление данными, а также безопасность данных. Гиб Соребо, эксперт по кибербезопасности, предупреждает о (13) ____________. Он говорит, что «закон непредвиденных последствий» в Интернете может создать проблемы с (14) ____________ в количестве подключенных устройств. Он предсказывает, что (15) ____________ станет основной проблемой из-за (16) ____________ количества вещей в нашей повседневной жизни, которые будут подключены к Интернету. | хранилище |

1) | Ведущий технологический аналитик предупредил, что мир ______ готов |

а.может еще не быть | |

2) | Это следующий этап цифрового и ______ |

а. технологические революции | |

3) | все устройства, услуги и бытовая техника мы ______ life |

а.использовать в нашей повседневной жизни | |

4) | принимать простые решения, например, заказывать новую упаковку молока, ______ |

а. безупречный опыт | |

5) | просто свяжитесь со службой доставки, когда она обнаружит необходимость пополнения запасов, ______ |

а.и hi presto | |

6) | Интернет вещей имеет «потенциал для фундаментальных ______ изменений |

а. экономическая и социальная | |

7) | Препятствия к обеспечению инфраструктуры этой технологической революции ______ время |

а.находится на месте в | |

8) | К ним относятся построение новых данных ______ |

а. складские помещения | |

9) | Он говорит «закон непредвиденных последствий» в Интернете ______ |

а.могли разместить проблемы | |

10) | вызывает особую озабоченность из-за огромного количества вещей в нашей повседневной ______ подключенной |

а. жить что будет |

Ведущий технологический аналитик предупредил (1) ___________________, возможно, еще не готов к так называемому Интернету вещей. Это следующий этап (2) ___________________ технологической революции. Это значительно изменит нашу жизнь благодаря взаимосвязанности всех устройств, услуг и устройств (3) ___________________ повседневная жизнь. Исследовательская компания Gartner прогнозирует, что к 2020 году почти 26 миллиардов устройств будут подключены к Интернету вещей.(4) ___________________ будут общаться друг с другом, чтобы принимать даже простые решения, (5) ___________________ пакет молока, беспроблемный опыт. Холодильник просто свяжется со службой доставки, когда (6) ___________________ пополнение, и привет — не нужно идти за покупками.

Журнал ComputerWorld (7) ___________________ Интернет вещей имеет «(8) ___________________ фундаментальные экономические и социальные перемены», есть (9) ___________________, обеспечивающие наличие инфраструктуры этой технологической революции во времени.К ним относятся строительство новых центров хранения данных, хранение и управление данными, а также безопасность данных. Гиб Соребо (10) ___________________ предупреждает о непредвиденных обстоятельствах. Он говорит, что «закон непредвиденных последствий» в Интернете может создавать проблемы (11) ___________________ количество подключенных устройств. Он предсказывает, что конфиденциальность станет главной проблемой из-за огромного количества вещей в наших ежедневных (12) ___________________, подключенных к Интернету.

1. | К чему предупреждал аналитик, мы можем быть не готовы? |

2. | Что значительно изменит Интернет вещей? |

3. | Сколько устройств будет в Интернете к 2020 году? |

4. | О каком опыте могло быть сказано в статье? |

5. | Что бы исчезло, если бы наш холодильник взял на себя заказ молока? |

6. | Как называется журнал, упомянутый во втором абзаце? |