Как сделать компрессор для покраски своими руками

Гусевский Андрей АнатольевичБытовые компрессоры для покраски

Бытовые компрессоры для покраски есть в большом количестве в сетях розничной торговли. Хотя стоит сказать, что их цена довольно высокая и зависит от производителя и его мощности.

Сегодня мы расскажем, как сделать компрессор для покраски в домашних условиях своими руками. В этом случае его цена будет не значительной, так же будет приведена инструкция в которой вы сможете посмотреть фото и видео и сделать все достаточно быстро и правильно.

Содержание статьи

Изготавливаем в домашних условиях

Для начала надо сделать правильный выбор компрессора для покраски. Это будет зависеть от объемов выполняемой работы. Если вы будете его применять в коммерческих целях и на этом зарабатывать деньги, тогда стоит его сделать более мощным.

Внимание: Чем выше мощность компрессора тем и выше его цена.

Но если вы будете делать покраску машин или других не больших конструкций, тогда стоит остановиться на среднем диапазоне мощности.

Что понадобится и принцип работы

Мы будем собирать воздушный компрессор для покраски, беря за основу обычную камеру от транспортного средства/авто.

Для сборки самодельного компрессора нам понадобятся:

- Камера транспортного средства/авто. Она будет играть в нашем агрегате роль ресивера.

- Насос, лучше использовать его с устройством – манометром. Его роль будет заключаться в нагнетательных действиях.

- Ремонтный комплект.

- Шило для комфортной работы.

Теперь после подготовки всех частей мы можем начать сбор станции:

- Первым этапом мы смотрим, не пропускает ли камера воздух, нет отверстий и пор в ней. Производим ее накачку. Если в процессе обнаружили разгерметизацию нашего объекта, то можно наклеить заплатки на нужные места, либо произвести лечение резиной сырого состояния.

- Следующим шагом в ресивере делаем дыру. Для этих манипуляций нам и понадобится шило. Далее туда кладем сосок от камеры, он будет выполнять роль выхода струи воздуха при работе нашего устройства.

- Факультативный штуцер мы приделываем и приклеиваем. Как раз для данной цели мы первоначально и заготовили наш ремонтный комплекс. Потом мы присоединяем сам штуцер. Чтобы убедиться, что воздух нормальным образом покидает емкость, нужно просто открутить ниппель.

- Однако сам ниппель, установленный на камере мы трогать не будем, его роль будет заключаться в выполнении функции клапана, а также поддерживания необходимого уровня потока давления. Чтобы узнать объем давления, мы должны распылить красочный материал на поверхность. Если эмаль на металл кладется равномерными слоями, значит наша работа выполнена правильно и на высоком уровне.

- Также определить уровень давления нам может помочь и манометр. Даже после включения аэрографа давление должно быть также равномерным.

Сам процесс сборки самодельного компрессора для покраски относительно простой и не требует особых знаний и умений, однако его комфортность и удобство начинает сразу же ощущаться. Намного проще осуществлять красочные работы с помощью аэрографа, чем использовать баллон.

Внимание: К последним советам можно добавить, что нужно внимательно следить, чтобы в камеру транспортного средства никоим образом не попадали потоки пыли или жидкости.

Если эти элементы все же туда проберутся, то придется готовить краску для работы заново. При правильной работе компрессора он будет служить длительный промежуток времени, однако при возможности и желании воздух стоит накачивать в автоматическом режиме, это намного удобнее и проще.

Собираем компрессор своими руками на полупрофессиональном уровне

Существует возможность собрать такой агрегат, который по своим свойства никак не будет проигрывать специальным компрессорам от ведущих разработчиков. За основу мы будем брать обычный холодильник.

За основу мы будем брать обычный холодильник.

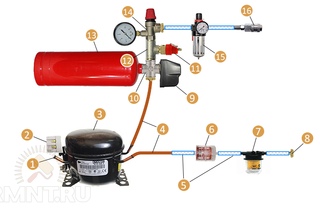

Для выполнения работы понадобится ряд запчастей и агрегатов, а именно: ресивер, фильтр, разнообразные переходники, масло, переключатели и другие части, с которыми мы познакомимся далее. Рассмотрим сам принцип работы данного агрегата.

Принцип работы самодельного компрессора

- Чтобы делать процесс намного проще, движком нашего агрегата будет выступать компрессор от обычного холодильника, который был произведен в Советском Союзе. Несомненным плюсом является присутствие реле нагнетательной установки. Отечественные холодильники обладают большим уровнем давления, чем их зарубежные аналоги, что является важным преимуществом. После того как был вынут блок, его необходимо подготовить к эксплуатации, нужно произвести чистку от слоя коррозии.

- Для таких работ используем преобразователь коррозии, чтобы реакции окисления прекратили осуществляться. Так мы произвели подготовительную работу моторчика.

Сделав все необходимые подготовительные мероприятия, мы можем начать производить смену масла. Ведь если особо не лукавить, то почти никакая холодильная установка за долгие годы непрерывной эксплуатации никогда не подвергалась смене масла. Такое решение оправдывает себя, так при данных работах наш механизм защищен от внешнего воздуха в полном объеме.

Ведь если особо не лукавить, то почти никакая холодильная установка за долгие годы непрерывной эксплуатации никогда не подвергалась смене масла. Такое решение оправдывает себя, так при данных работах наш механизм защищен от внешнего воздуха в полном объеме.

- Для смены масла мы берем материал из полусинтетики. Он по своим свойствам ничем не отличается от масла компрессора и содержит нужные нам добавки.

- Вторым шагом, мы должны отыскать на нашем компрессоре три трубочки, две из них будут находиться в открытом состоянии, вторая в запаянном состоянии. В работе нашей установки первый две трубочки будут служить для нагнетания воздуха в разные стороны (он будет входить и выходить). Чтобы определить ход воздушных масс, нужно включить нашу нагнетательную установку в сеть. Далее мы внимательно смотрим, где воздух всасывается, а в каком месте он наоборот покидает наш агрегат.

- Трубка, которая находится в запаянном состоянии, будет выполнять роль смены масла. Отсюда мы должны избавиться от ее закрытой части.

Для таких работ мы можем взять обычный надфиль, производим спил по окружности трубочки. Обращаем внимание, чтобы кусочки стружки и металлическая пыль не оказались внутри нагнетательной установки.

Для таких работ мы можем взять обычный надфиль, производим спил по окружности трубочки. Обращаем внимание, чтобы кусочки стружки и металлическая пыль не оказались внутри нагнетательной установки. - Далее мы отламываем заднюю часть трубочки и производим слив масла в специальную тару. Это делается для того, чтобы определить последующий объем следующего залития. При помощи шприца мы в небольшом количестве производим ввод нового полусинтетического масла.

- Когда ввели новое масло, важно заглушить весь механизм смазки движка. Мы должны подобрать винтик, предварительно обмотав его лентой, и осуществляем его закручивание в трубочку. Нужно помнить, что из задней части этой трубки иногда будет вытекать небольшое количество полусинтетического масла. Чтобы этого избежать, для работы нам понадобится специальный маслоотделитель.

- Когда мы успешно выполнили предыдущие этапы сборки, мы может приступать к следующим шагам создания нашей нагнетательной установки. Работа начинается с крепления на ложе из дерева движка с реле.

Это нужно сделать таким образом, чтобы он был как на раме.

Это нужно сделать таким образом, чтобы он был как на раме. - Такие мероприятия необходимо производить, так как реле нагнетательной установки очень чувствительно к положению в пространстве. Действия должны быть точными, так как от правильной настройки будет зависеть в будущем верное функционирование режимов работы компрессора.

Воздушная емкость

Где взять воздушную емкость? Для таких целей нам понадобится баллончик, который используется в огнетушителях. Все это ставится в зависимость от того, что они обладают высокой прочностью на оказываемое на них давление, в качестве навеса они идеальны.

Итак:

- В качестве базиса берем огнетушитель под маркой ОУ-10. У него десятилитровый объем воздуха и высокий уровень прочности к испытуемому воздействию давления. Мы откручиваем запорный механизм, далее устанавливаем переходное устройство.

- Если попадаются следы ржавчины, то от нее нужно в оперативном режиме избавиться, используя преобразователь коррозии. Помещаем вышеуказанную жидкость внутрь баллончика и начинаем взбалтывать его.

- После того как ржавчина удалена и следов ее почти не осталось, мы приделываем крестовину. В ходе этих работ мы создали две важные запчасти для будущей нагнетательной установки.

Осуществляем сборку

Чтобы детали не мешали друг другу, их нужно сразу установить на основе. Для ее изготовления берем доску, там будет крепиться и сам движок будущей нагнетательной установки и частей огнетушителя.

- Специальные шпильки в форме резьбы мы используем для установки движка на деревянный базис. Шпильки просовываем в заранее сделанные дырочки. Гайки как никогда будут кстати. Также нужно просверлить отверстие и для крепления огнетушителя. Другие листы прикрепляются при помощи саморезов к нашей основе из дерева.

- Ставим ресивер на вертикальный уровень, нам понадобится три листа фанеры для таких целей.

В одной фанере делает дырочку для крепления баллончика. Другие листы мы прикрепляем саморезами. Склеиваем их с листом ресивера.

В одной фанере делает дырочку для крепления баллончика. Другие листы мы прикрепляем саморезами. Склеиваем их с листом ресивера. - Заранее выдалбливаем в базисе из дерева отверстие под ресивер и его нижнюю часть. В конце, чтобы установка могла перемещаться, мы соберем обычные колеса от обычной мебели, которые прикрепляются к основанию.

- Как только мы закончили вышеуказанные работы по сбору, нам необходимо обеспечить защитные функции нашей установки от пылевого потока. Для этих целей понадобится бензиновый фильтр, который обычно играет роль грубой фильтрации. Его задача стать воздухозаборником в нашей нагнетательной установке.

- Далее мы берем резиновый шланг и трубку компрессора. На входе компрессора низкий уровень, об этом важно помнить, т.е. увеличение контактирующих свойств при помощи хомутов нам не понадобится.

- Т.е. нами уже сделана входная фильтрационная система для нашего компрессора. На выходе установки прикрепляем маслоотделитель, который будет защищать устройство от проникновения частей пылевого потока.

Также нам будет нужен фильтрационный механизм питания. Так как уровень давление на выходе системы имеет высокие показатели, то здесь нам будет нужны хомуты автотранспортного средства.

Также нам будет нужен фильтрационный механизм питания. Так как уровень давление на выходе системы имеет высокие показатели, то здесь нам будет нужны хомуты автотранспортного средства. - Теперь мы плавно подобрались до фильтра маслоотделителя. Мы производим его ввод в работу, соединяя его с входной частью редуктора. Редуктор служит для развязки и выходной части компрессора, т.е. в выходную часть мы осуществляем вкручивание крестовину слева, с правой же стороны мы приделываем манометр (так мы будем следить за уровнем давления). На верхней части крестовины крепим реле регулирования.

- Реле регулирования позволяет производить регулировку уровня высоты нагнетаемого давления, а также при необходимости закрывать питание в компрессоре.

- При помощи этих запчастей мы будем включать в работу нашу нагнетательную установку, если уровень давления будет находиться на низком уровне и наоборот выключаться, если параметры резко поднялись вверх.

- Чтобы настроить уровень рекомендуемого давления компрессора нужно использовать пружинки реле, их две штуки.

Пружина, размер которой больше всего, служит для создания давления на низком уровне, маленькая пружинка для максимального давления, также она служит для регулировки отключения установки.

Пружина, размер которой больше всего, служит для создания давления на низком уровне, маленькая пружинка для максимального давления, также она служит для регулировки отключения установки. - РМ5 изначально собирались для водоснабжения, они представляют собой простые выключатели из двух контактов. Один контакт в нашем варианте создан для работы в сети, где напряжение находится на уровне двести двадцать вольт, другой же контакт работает на связь с нагнетательной установкой.

- Питание мы делаем через тумблер для соединения со вторым входом с нагнетательной установкой. Если в нашей цепи тумблер уже в наличии, мы имеем право быстрыми темпами произвести выключение системы.

Само собой разумеющееся все контакты должны быть правильным образом запаяны и произведена их изоляция. Теперь мы со спокойной душой можем покрасить наш компрессор и начинать пробовать красить с помощью него.

Следим за давлением системы

Теперь, когда наша установка готова, настало самое время проверить, как она работает или произвести ряд тестов. Подсоединяем аэрограф или краскопульт. Не трогая сам тумблер, подключаем нашу систему к электрической энергии.

Подсоединяем аэрограф или краскопульт. Не трогая сам тумблер, подключаем нашу систему к электрической энергии.

- Реле мы ставим на минимально возможный уровень давления и осуществляем соединение нагнетательной установки с электричеством. Смотрим на показатели и характеристики на манометре, следим за уровнем подаваемого давления. После того как мы выяснили, что реле выключает движок компрессора, смотрим на контакты и их свойства герметичности.

- Чтобы выяснить герметичность, используем обычный раствор из мыла. Если вся установка успешно прошла все испытания, то мы должны обязательно удалить воздух ниже уровня для запуска всего механизма нагнетательного агрегата. Если уровень давления достигает нужных пределов, то реле производит пуск самой системы компрессора. Если все работает нужным образом, мы может начать красочные работы.

- Чтобы красить металлические поверхности и основания, первоначально саму основу для работ готовить нет необходимости. От нас лишь требуется сделать необходимый уровень давления на нашей нагнетательной установке.

- Такие тестирования дают нам шанс замерить те нужные технические характеристики, который позволят класть слои краски равномерно. Также необходимо помнить, что такие красочные работы производились на минимуме работы нагнетательной установки.

Вместо вывода

После выполнения всех вышеуказанных работ и ввода нашей нагнетательной установки в работу мы можем подвести первые итоги. Таким образом, сам процесс сбора компрессора не составляет особого труда для всех собственников автотранспортных средств, особых знаний и умений здесь вовсе не нужно.

- Глупо не говорить о том, что второй тип компрессора выходит намного сложнее в плане его сборки и наличия необходимых запчастей и материалов. Однако из – за давления в автоматическом режиме и особой системы запуска всего нагнетательной установки, такой компрессор наиболее удобен и приятен в работе.

- Также вам не нужно будет следить за ресивером. Данная установка может быть использована также для покраски ворот в помещении или иных поверхностей.

Внимание: Компрессор для покраски самому сделать не сложно, важно еще и делать его регулярное обслуживание. Особенно часто он выходят со строя по причине не замены масла. Поэтому следите за его качеством в первую очередь.

Как выбрать компрессор для покраски вы теперь знаете и сможете все сделать самостоятельно. Обратите внимание на герметичность стыков и тогда компрессор будет служить вам долго.

Какой нужен компрессор для покраски автомобиля?

Одной из самых дорогостоящих работ по восстановлению автомобильного кузова является его покраска. Поэтому, чтобы немного сэкономить, автолюбители часто предпочитают красить свое авто самостоятельно. Для выполнения данных работ понадобится компрессор для покраски автомобиля, набор шлангов и краскопульт.

Если с краскопультом все понятно, то с компрессором возникает большое количество вопросов, поскольку для нанесения лакокрасочного покрытия можно использовать разнообразные виды компрессоров. Это может быть самодельные или заводские, стационарные и передвижные, поршневые или роторные компрессоры, работающие на разных источниках питания. Также существуют варианты, при которых нанесение краски выполняется при помощи использования подручных средств. Читайте более подробно о покраске автомобиля своими руками.

Это может быть самодельные или заводские, стационарные и передвижные, поршневые или роторные компрессоры, работающие на разных источниках питания. Также существуют варианты, при которых нанесение краски выполняется при помощи использования подручных средств. Читайте более подробно о покраске автомобиля своими руками.

Для нанесения лакокрасочного покрытия возможно использование обычного пылесоса. Это, пожалуй, самый простой и примитивный способ нанесения краски. Но поскольку давление воздуха, создаваемое двигателем пылесоса очень низко, то использование краскопульта не представляется возможным, поскольку для него требуется высокое давление. Вместо краскопульта можно использовать пистолет для нанесения аэрографии. Конечно, покрасить весь автомобиль таким способом не удастся, но подкрасить небольшие поверхности вполне возможно. Но перед нанесением краски следует внимательно следить за ее густотой. Густую краску двигатель пылесоса не сможет качественно распылять, что приведет к появлению подтеков на поверхности машины.

Еще одним простым способом выполнения покрасочных работ является использование автомобильной камеры и портативного компрессора для подкачки колес. Для этого в камеру монтируют второй золотник. К одному золотнику подсоединяют компрессор, а к другому – краскопульт. В данном случае камера является резервуаром для воздуха, которая будет обеспечивать ровную подачу воздуха к краскопульту.

Самодельные компрессоры для покраски автомобилей

Компрессорные установки автолюбители часто мастерят сами. Для этого берут компрессор от автомобиля ГАЗ-66 или ЗИЛ-130, устанавливают его на станину и присоединяют привод от электродвигателя. К такой установке подключают ресивер для выравнивания потока воздуха, так как данные компрессоры поршневые и воздух из них выходит толчками. Если же ресивер отсутствует, то вместо него умельцы приделывают камеру от автомобиля. Эта камера и играет роль резервуара для воздуха.

Самодельные компрессоры могут быть как стационарными, так и передвижными. Также встречаются установки, работающие не от электродвигателя, а от двигателя внутреннего сгорания, взятого от бензопилы или мопеда.

Также встречаются установки, работающие не от электродвигателя, а от двигателя внутреннего сгорания, взятого от бензопилы или мопеда.

Преимуществами таких компрессорных установок является их дешевизна, поскольку они собираются своими руками и практически из подручных средств. Недостатками таких компрессоров является невозможность регулирования необходимого давления для выполнения покрасочных работ, поскольку в большинстве случаев на самодельных установках отсутствуют манометры и стравливающие клапаны, которые регулируют давление в ресивере. Для выполнения таких работ приходится приноравливаться к работе компрессора. К тому же существует возможность испортить окрашиваемую поверхность, что приводит к необходимости зачищать ее и снова красить.

Поршневые компрессоры

На рынке можно приобрести компрессорную установку, как поршневую, так и роторную. В поршневом компрессоре рабочим элементом, нагнетающим воздух, является цилиндропоршневая группа, а у роторного рабочим элементом являются два ротора, которые и нагнетают воздух. Поршневые компрессоры более распространены и стоят дешевле, чем роторные.

Поршневые компрессоры более распространены и стоят дешевле, чем роторные.

На выбор покупателю могут предоставить масляный и безмасляный варианты поршневого компрессора. Отличается масляная установка от безмасляной, тем, что в картер компрессора заливается масло для смазки кривошипно-шатунного механизма.

Привод у поршневого компрессора осуществляется от электродвигателя. Причем он может быть как напрямую, так и через ременную передачу.

Компрессоры с ременным приводом являются более надежными и простыми в эксплуатации. В большинстве случаев такие установки делают передвижными.

Преимуществом масляного компрессора над безмасляным является более долговечная работа за счет смазки. Недостатком же масляной компрессорной установки можно считать то, что в воздух, который он нагнетает, попадают частицы масла. Поэтому к компрессору нужно дополнительно подключать фильтрующий элемент и осушитель воздуха, поскольку частицы масла будут негативно влиять на качество покраски автомобиля. В безмасляной установке, поскольку масла нет, то и использование дополнительных элементов не потребуется.

В безмасляной установке, поскольку масла нет, то и использование дополнительных элементов не потребуется.

Преимуществами поршневых компрессорных установок являются их простота эксплуатации и легкость ремонта, поскольку сложных механизмов в них нет. Поэтому ремонт производится в кратчайшие сроки и практически без прерывания покрасочных работ.

Роторные компрессоры

В роторных компрессорах используется принцип синхронного движения навстречу друг другу двух роторов. Эта конструкция позволяет осуществлять постоянную и бесперебойную подачу воздуха в течение длительно времени. Данные компрессоры, как и поршневые, могут быть масляные и безмасляные. При использовании масляного варианта также придется фильтровать воздух от масляных частиц и пропускать его через осушитель.

Преимуществом роторного компрессора является небольшое потребление электроэнергии по сравнению с поршневой установкой, быстрая настойка компрессора для конкретного вида работ, и высокая производительность. К тому же роторный компрессор практически бесшумный, по сравнению с поршневой установкой. Но поскольку конструкция данного компрессора более сложная, то стоимость его значительно выше.

К тому же роторный компрессор практически бесшумный, по сравнению с поршневой установкой. Но поскольку конструкция данного компрессора более сложная, то стоимость его значительно выше.

Роторные установки очень надежны в эксплуатации, но в случае поломки ремонт будет более дорогостоящий и сложный, по сравнению с поршневым компрессором.

Выбор компрессора для покраски

Перед приобретением компрессора необходимо учитывать несколько факторов. Прежде всего, нужно решить, покраской автомобилей вы будете заниматься профессионально, или компрессор приобретается для различных нужд.

Если компрессор покупается для профессиональной деятельности, то в данном случае на нем не стоит экономить. Для такой деятельности понадобиться компрессор с мощным двигателем и ресивером большой вместительности. Лучшим вариантом будет приобретение роторного компрессора. Использование такого компрессора обеспечит высокую производительность труда и качественное нанесение лакокрасочного покрытия.

Если же компрессор приобретается для домашнего использования, то вполне подойдет поршневая компрессорная установка небольшой или средней мощности с ресивером средних размеров. Покрасить весь автомобиль такой установкой будет сложно и трудоемко, но вполне возможно.

Также при выборе компрессора стоит учитывать от какой сети он буде работать: 220 или 380 В. Если компрессор покупается для СТО, занимающимся покрасочными работами, в котором есть трехфазная сеть 380 В, то лучше приобретать и соответствующий компрессор. Если же такой линии нет, то придется довольствоваться сетью 220 В.

Ручной компрессор для покраски

Многим известно, что можно собрать компрессор из старого холодильника, причём в условиях домашней мастерской, без особых навыков. Но не всем знакома технология и секреты. Если хорошо подумать — воздушный компрессор может пригодиться в любом гараже, в любой мастерской и домашнем хозяйстве. С его помощью можно покрасить автомобиль, подкачать колёса, запустить любой пневматический инструмент. Даже сдувать пыль — тоже пригодиться. Рассмотрим версию для покраски.

Даже сдувать пыль — тоже пригодиться. Рассмотрим версию для покраски.

Требования к установке

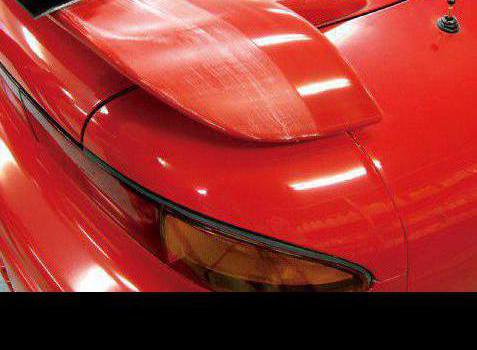

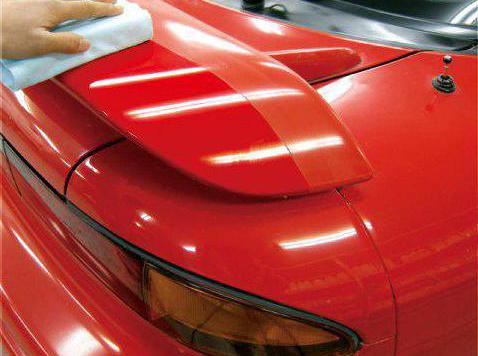

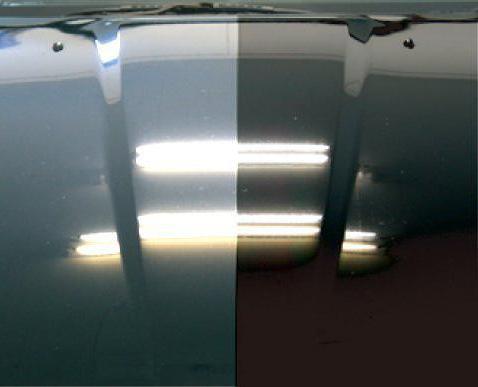

Покраска — ответственное дело. Такой компрессор должен отвечать ряду требований. Главное из них — равномерное поступление воздуха, причём без инородных тел. Самые нежелательные дефекты на ЛКП — зернистость, шагрень, каверны на поверхности. Если поток воздуха будет не стабильным — всё это будет иметь место, включая матовые пятна и потёки. Специализированные фирменные компрессоры имеют всё необходимое, позволяющее исключить малейший брак. Но цена — зашкаливает.

Купить агрегат или собрать самому?

Поэтому, имеет смысл сделать компрессор для покраски автомобиля самостоятельно. Для этого стоит детально изучить устройство и принцип работы настоящего, заводского компрессора. А он одинаков у всех образцов. В баллоне создаётся высокое давление. Метод нагнетания воздуха не принципиален — он может быть механический или при помощи рук. В случае ручной подачи мы существенно экономим финансы, но где найти раба, способного качать непрерывно воздух. Автоматический процесс избавит от многих недостатков и проблем. Исключение — замена масла в компрессоре. Только механизм способен беспрерывно подавать струю воздуха в баллон! Теория проста, сделать персональную компрессорную станцию своими руками просто и быстро.

Автоматический процесс избавит от многих недостатков и проблем. Исключение — замена масла в компрессоре. Только механизм способен беспрерывно подавать струю воздуха в баллон! Теория проста, сделать персональную компрессорную станцию своими руками просто и быстро.

Компрессор из камеры автомобиля

Как сделать установку для нанесения краски из простой автомобильной камеры? Список нужного материала:

- насос с манометром для функции нагнетателя,

- автомобильная камера для функции ресивера,

- шило,

- комплект инструмента для ремонта,

- сосок от автомобильной камеры.

Сложный этап — создание компрессорной станции. Камеру следует проверить на герметичность. Её накачивают. Если есть утечка воздуха — задача решается склеиванием или вулканизацией сырой резины. Потом шилом прокалывают отверстие. В него помещаем сосок для равномерного выхода воздушного потока. Вспомогательный штуцер крепят вклеиванием. Справиться с этой работой активно поможет ремонтный комплект. Потом штуцер присоединяют к краскопульту. Для контроля выхода струи воздуха выкручивают ниппель.

Потом штуцер присоединяют к краскопульту. Для контроля выхода струи воздуха выкручивают ниппель.

Но примечательно, что старый ниппель не удаляют. Он будет выполнять роль клапана и придерживать лишнее давление. Контрольную проверку величины давления проводят путём распыления красящего вещества на поверхность металла. Если краска ложится ровным слоем, значит — установка функционирует прекрасно! Дополнительный контроль величины давления можно проверить манометром. Воздушный поток даже после включения клавиши аэратора обязан быть скачкообразным!

Сконструировать домашний компрессор просто. А покраска автомобиля после его использования станет качественнее, чем при помощи баллончика. При работе в домашних условиях следует избегать проникновения в автомобильную камеру пыли, инородных тел, воды. Эти вещи могут проникнуть в краскопульт и окраску придётся проводить повторно. При правильной эксплуатации наш агрегат будет трудиться долгое время, а нагнетание воздуха желательно автоматизировать.

Мастера часто подмечали, что самодельный компрессор может служить гораздо дольше, чем фабричный. И независимо — отечественного или импортного производства. Вещь, собранная своими руками, обладает положительной энергетикой. Её проще ремонтировать и обслуживать — ведь Вам отлично известны её слабые стороны и конструкция.

Компрессор из старого холодильника

Агрегат, изготовленный из узлов древнего холодильника, не станет уступать в работе компрессорам элитных производителей. Для его конструирования будут нужны:

- манометр,

- преобразователь ржавчины,

- компрессорный ресивер,

- переходники с резьбой,

- реле для качественного контроля силы давления потока в нашем компрессоре,

- фильтрующий топливный элемент под бензин,

- масло влагоотделяющий фильтр и его редуктор,

- двигатель, приводящий в движение установку,

- крестовина с резьбой 3/4 дюйма для водопроводов,

- переключатель на напряжение 220 В,

- герметик,

- двигательное масло марки 10W40,

- трубки из латуни,

- шланг для масла,

- простой шприц,

- доска потолще,

- краска по металлу,

- фильтрующий элемент системы питания для дизельного двигателя,

- мебельные колёсики,

- надфиль,

- шпильки, гаечки, шайбы,

- фум лента,

- автомобильные хомутики.

В качестве мотора может пригодиться компрессорная установка от раритетного совкового холодильника. Компрессор из холодильника на нашем примере — самое оптимальное решение. Он имеет одно отличное преимущество — реле пуска компрессора! Очень старые советские модели имеют преимущество перед заграничными конкурентами. Они способны нагнетать очень высокое давление. При сборке требуется тщательно удалить ржавчину из исполнительного блока.

Преобразователь ржавчины сможет выполнить качественную обработку компрессора и не допустить дальнейшего окисления. Это одновременно подготовит корпус рабочего двигателя к покраске. Затем переходят к смене масла. Ясное дело, что старый холодильник если и подвергался техническому обслуживанию, то очень давно. Это касается и замене в нём масла. Но у подобной ситуации есть и оправдание — система абсолютно полностью находится в изоляции от окружающей среды. Подойдёт полусинтетическое масло. Это современное смазочное вещество по своим свойствам не хуже масла для компрессоров. Оно замечательно справится с задачей — в нём много качественных и действенных присадок. На корпусе компрессора находим 3 трубочки: две из них являются открытыми, оставшаяся герметично запаяна. Подаём на компрессорную установку питание и определяем характер и направление передвижения воздушного потока. Лучше сразу записать или пометить втягивающий и выпускающий воздуховод.

Оно замечательно справится с задачей — в нём много качественных и действенных присадок. На корпусе компрессора находим 3 трубочки: две из них являются открытыми, оставшаяся герметично запаяна. Подаём на компрессорную установку питание и определяем характер и направление передвижения воздушного потока. Лучше сразу записать или пометить втягивающий и выпускающий воздуховод.

Запаянная трубка нужна для смены масла. Её мы удаляем надфилем, сделав надпил по окружности трубки. Важно не допустить попадание металлической стружки внутрь компрессора. Отламываем трубку и сливаем полностью масло в ёмкость, которая позволит нам определить его объём. При помощи простого медицинского шприца вливаем полусинтетику, причём с большим объёмом, чем вылилось!

После заливки смазывающая система мотора подвергается заглушиванию. Подбирают подходящий винтик и герметизируют фум лентой. Следует помнить, что из выходной трубочки для воздуха иногда будет проникать масло в форме капелек. От этого спасёт масловлагоотделитель для компрессора. Сборку установки начинают с укрепления мотора с реле пуска на основании из дерева. Он должен быть в том же положении, что и на раме. От правильности установки и монтажа компрессора зависит правильность переключения рабочих режимов!

Сборку установки начинают с укрепления мотора с реле пуска на основании из дерева. Он должен быть в том же положении, что и на раме. От правильности установки и монтажа компрессора зависит правильность переключения рабочих режимов!

Ресивер

Как сделать ресивер? Хорошо использовать баллон от простого огнетушителя. Он прекрасно выдерживает большое давление и у него есть хороший запас прочности. Баллон — отличный выход для навесного технологического оборудования. За основу можно взять огнетушитель марки ОУ-10 с объёмом 9,99 литра. Он способен выдержать давление до 16 МПа. Откручиваем у нашей заготовки запорно-пусковой механизм и вкручиваем переходник. Если найдём коррозию, то безжалостно удалим её. Убрать внутреннюю ржавчину сложно, для этого заливаем преобразователь ржавчины в ёмкость баллона и болтаем содержимое. После завершения прочистки вкручивают крестовину для водопровода.

Доска из дерева будет являться хорошей основой для крепления мотора и корпуса огнетушителя. На одной линии желательно расположить все рабочие детальки и узлы. На роль крепежа пойдут резьбовые шпильки, их надо продевать в полученные сверлением дырочки. Потребуются гайки и шайбочки. После берут ресивер и располагают его вертикально. Понадобятся 3 листа фанеры. Один лист — для сквозного отверстия под баллон. Оставшиеся 2 листа скрепляются саморезами к главной доске и приклеиваются к тому листу, что держит ресивер. В основе из дерева делают выемку для дна ресивера. Для передвижения агрегата крепим мебельные колёсики.

На одной линии желательно расположить все рабочие детальки и узлы. На роль крепежа пойдут резьбовые шпильки, их надо продевать в полученные сверлением дырочки. Потребуются гайки и шайбочки. После берут ресивер и располагают его вертикально. Понадобятся 3 листа фанеры. Один лист — для сквозного отверстия под баллон. Оставшиеся 2 листа скрепляются саморезами к главной доске и приклеиваются к тому листу, что держит ресивер. В основе из дерева делают выемку для дна ресивера. Для передвижения агрегата крепим мебельные колёсики.

Систему следует защитить от пыли с помощью бензинового фильтра для грубой очистки горючего. Он станет выполнять роль воздухозаборника. Пригодится шланг из резины и входная трубочка от нагнетателя. На входе давление воздуха очень низкое, хомуты не пригодятся. На выходе монтируют масло влагоотделитель для блокировки капель жидкости. Подойдёт фильтрующий элемент системы питания (говоря простыми словами — фильтр). Нужны будут хомуты для автомобиля. Масло влагоотделитель соединяют с входом редуктора, а выход вкручивается в уже заготовленную нами крестовину с левой стороны. С правой стороны вкручивается манометр для мониторинга величины давления. А сверху крестовины вкручиваем реле для регулировки.

С правой стороны вкручивается манометр для мониторинга величины давления. А сверху крестовины вкручиваем реле для регулировки.

Регулировка силы давления в системе

Регулировочное реле позволяет ставить нужный диапазон или предел ресиверного давления. А в требуемый момент прерывать цепь питания нагнетателя системы. В виде исполняющего агрегата советуют применять РДМ-5. С его помощью компрессор будет запускаться при снижении давления воздуха в резервуаре ниже требуемой величины и отключаться, если параметры будут выше допустимых. Требуемую величину воздушного потока настраивают на реле с помощью пары пружинок. Задача большой пружины — делать слабое давление. А маленькая пружинка позволяет регулировать верхний предел и устанавливать конечную границу выключения всей установки компрессора.

РДМ-5 проектировалась для линий водопровода. Реально — это простой двухконтактный отключатель. На данном примере — один контакт необходим для коммутации с нулём сети, другой необходим для коммутации с нагнетателем. Сетевая фаза проводится через тумблер для подсоединения ко второму входу установки компрессора. Тумблер поможет оперативно отсоединять систему от энергоснабжения. Все электрические контакты хорошо пропаивают. Потом компрессорную установку выкрашивают и тестируют. Во время тестового пуска проверяют работу реле и герметичность системы. Пробный пуск позволит определить величину оптимального давления для окрашивания равномерным слоем. Для обеспечения качественной и продолжительной работы компрессора требуется устраивать ТО. Важное мероприятие при этом — замена масла.

На данном примере — один контакт необходим для коммутации с нулём сети, другой необходим для коммутации с нагнетателем. Сетевая фаза проводится через тумблер для подсоединения ко второму входу установки компрессора. Тумблер поможет оперативно отсоединять систему от энергоснабжения. Все электрические контакты хорошо пропаивают. Потом компрессорную установку выкрашивают и тестируют. Во время тестового пуска проверяют работу реле и герметичность системы. Пробный пуск позволит определить величину оптимального давления для окрашивания равномерным слоем. Для обеспечения качественной и продолжительной работы компрессора требуется устраивать ТО. Важное мероприятие при этом — замена масла.

Если Вы всё же решились купить воздушный компрессор заводского изготовления — изучите его параметры и возможности. Предпочтение отдавайте хорошо известным фирмам.

Покраска – это один из наиболее распространённых способов отделки любых поверхностей, позволяющий улучшить их внешний вид и эксплуатационные качества. Издавна лакокрасочные материалы наносились кистями, относительно недавно в обиход вошли и валики.

Издавна лакокрасочные материалы наносились кистями, относительно недавно в обиход вошли и валики.

Но настоящим достижением технологического прогресса, позволяющим в значительной степени облегчить рабочий процесс и увеличить качество наносимого слоя, являются специальные компрессоры. В этой статье мы рассмотрим, как выбрать компрессор для покраски.

Различные вариации компрессоров

Общие положения

Хоть цена таких автоматических агрегатов и немаленькая, преимуществ они представляют предостаточно.

- Высокая скорость работы, позволяющая заниматься покраской профессионально.

Использование компрессора своими руками

- Тонкий и ровный слой без разводов, достигаемый за счёт напыления лакокрасочного материала, а не его намазывания, как в случае с кистью.

- Высокая прочность и адгезия покрытия, что обусловлено высоким давлением подачи краски.

Совет: рекомендуется приобретать рассматриваемое специфическое оборудование в том случае, если у вас запланированы большие объёмы работы.

Тогда его высокая стоимость быстро окупится, и вы в полной мере сможете ощутить все достоинства компрессора.

На что следует ориентироваться при выборе подходящего аппарата

Вариаций компрессорного оборудования на сегодняшний день существует немало.

Поэтому ещё перед походом в магазин точно определите для себя:

- Объёмы планируемых к выполнению работ.

- Максимально возможный размер аппарата.

- Количество средств, которые вы готовы потратить на покупку.

На месте же обратите внимание на следующие критерии:

- Возможный объём закачки воздуха.

- Мощность электрического двигателя.

Фото двигателя компрессора

- Производительность, измеряемую количеством воздуха, которое может накачать агрегат в течение одной минуты.

- Степень безопасности использования агрегата.

- Качество исполнения конструкции аппарата.

- Присутствие манометра.

- Наличие места для воздушного регулятора.

- Требуемое напряжение, имеется в виду 220В или 380В.

- Присутствие фильтрационной системы на входе.

Возможные модели

Электрокомпрессор для покраски может отличаться и способом работы, и количеством насадок, и размерами. Рассмотрим наиболее распространённые.

Поршневые

Воздушный компрессор для покраски поршневого принципа действия

Данный вариант имеет очень высокое распространение в быту и небольших мастерских. Его работа осуществляется за счёт движения поршня в цилиндрическом двигателе. А далее уже нагнетаемый сжатый воздух через шланг подаётся к краскопульту или любому другому необходимому оборудованию.

Краскопульт, подключаемый к поршневому агрегату

Поршневые аппараты в свою очередь делятся на следующие подвиды:

- С использованием масла и без него.

Масляный компрессор для покраски дома

- Работающие на дизельном топливе или на бензине.

- Имеющие ременную или прямую передачу.

Такой принцип осуществления подачи воздуха гарантирует множество преимуществ:

- Вполне доступная цена. Поршневая система проста в реализации и имеет умеренную себестоимость.

Совет: если вы хотите сэкономить, и объёмы работ вам предстоят небольшие, то выбирайте безмасляные образцы, так как их стоимость значительно ниже более производительных масляных образцов.

- Несложная конструкция. Понимание работы агрегата упрощает его эксплуатацию.

Схема работы безмасляного компрессора

- Лёгкая инструкция эксплуатации. Достаточно выполнять все необходимые процедуры для поддержания работы аппарата. А в остальном всё уже сводится к использованию пульверизатора для покраски.

- Компактные размеры. Маленький компрессор для покраски просто идеален в домашнем применении. Его проще перемещать самому и удобнее хранить. А мощности вполне хватит для бытовых нужд.

Переносной компрессор для покраски запросто разделит место с другими хозяйственными принадлежностями

- Долгий срок службы.

Опять-таки благодаря простой конструкции имеется немного деталей способных выйти из строя, и на них практически не влияет износ.

Опять-таки благодаря простой конструкции имеется немного деталей способных выйти из строя, и на них практически не влияет износ. - Возможность использования в запыленных комнатах и при разной температуре воздуха.

- Создание достаточно высокого давления.

Двухступенчатый компрессор для покраски обеспечит более высокое выходное давление

- Возможность реставрации. Наличие запасных частей в специализированном магазине поможет вернуть к работе сломавшийся аппарат.

Замена поршня в вышедшем из строя компрессоре

Также имеются у такой конструкции и свои минусы:

- Нуждаются в периодической замене колец, сальников и клапанов.

Пример необходимого ремонтного комплекта

- Относительно малая производительность.

Можно прийти к заключению, что поршневые компрессорные системы наилучшим образом подходят для периодического домашнего использования. Если же вам необходимо обработать большие территории, то в таком случае возможно больше подойдёт следующая разновидность компрессора.

Винтовые

Винтовой компрессор в разрезе

Здесь работа осуществляется благодаря вращению двух параллельно расположенных роторов. Их постоянное движение образует уменьшающиеся ячейки, которые и служат источником воздушного давления.

Такая система обладает следующими достоинствами:

- Длительный период безостановочной работы. То есть перегрев у такой конструкции минимален.

Покраска с помощью винтового компрессора

- Повышенная надёжность. Износ сведён к минимуму, так как количество трущихся деталей невелико.

- Меньшее потребление энергии. У винтовых агрегатов оно примерно на 30% меньше, чем у поршневых моделей.

- Меньший уровень вибрации и шума. Что создаёт более комфортные условия для работы.

- Равномерное движение воздушного потока.

- Длительный эксплуатационный срок.

Наиболее же весомый недостаток винтового оборудования – это его высокая стоимость.

Маслозаполненный поршневой аппарат

Ручной компрессор для покраски небольших площадей

Отдельно следует упомянуть о ситуациях, когда использование автоматизированного нанесения краски используется крайне редко, и покупать дорогое оборудование нерационально. В этом случае вас выручит недорогой маслозаполненный компрессор поршневого типа. (См. также статью Виды отделки: варианты.)

В этом случае вас выручит недорогой маслозаполненный компрессор поршневого типа. (См. также статью Виды отделки: варианты.)

- Производительность – 250 литров в минуту.

- Мощность – 3 кВт.

- Возможность установки дополнительного оснащения: фильтр, рефрижераторный осушитель и другие.

Компрессоры такого типа имеют пару очевидных преимуществ:

- Повышенная мобильность. Такой агрегат с лёгкостью помещается в руках.

- Низкая стоимость. Позволительно даже для весьма ограниченного бюджета.

Вывод

Старые способы нанесения краски трудоёмки и, порой, не дают ожидаемого результата, оставляя потёки и неравномерный лакокрасочный слой. Компрессоры для покраски способны значительно упростить труд и увеличить качество отделки. Наличие разных моделей, обладающих своими плюсами и минусами, позволит вам выбрать наиболее подходящий аппарат для конкретно вашего случая. (См. также статью Валики для покраски: особенности.)

(См. также статью Валики для покраски: особенности.)

Компрессор для нанесения лакокрасочных материалов

Видео в этой статье ознакомит вас с дополнительными материалами. Делайте свой выбор обдуманно!

В инвентаре гаража автовладельца будет нелишним воздушный компрессор. С помощью него можно покрасить авто, накачать шины, подать воздух на пневмоинструменты. Рассмотрим, как сделать компрессор для покраски своими руками из доступных материалов.

Сжатый воздух – верный помощник настоящего мастера

Воздушному компрессору в гараже всегда найдется применение: от банального сдувания пыли с обрабатываемых абразивом поверхностей до создания избыточного давления в пневмоинструментах. Немалая часть рабочего ресурса компрессора приходится на выполнение работ по покраске автомобиля. И это накладывает определенные требования к создаваемому потоку воздуха.

Он должен поступать строго равномерно и не иметь никаких примесей в виде капель воды, масла или твердых взвешенных частиц. Такие дефекты, как зернистость, шагрень и каверны на свеженанесенном лакокрасочном покрытии бывают как раз из-за попадания в струю инородных частиц. Потеки краски и матовые пятна на эмали возникают при неравномерном поступлении смеси.

Такие дефекты, как зернистость, шагрень и каверны на свеженанесенном лакокрасочном покрытии бывают как раз из-за попадания в струю инородных частиц. Потеки краски и матовые пятна на эмали возникают при неравномерном поступлении смеси.

Фирменные воздушные компрессоры от производителя обладают всеми функциями для идеальной работы аэрографа, но стоят немалых денег. Сэкономить и создать функциональную модель, не уступающую профессиональным, можно собственными силами, изучив теоретические сведения и просмотрев видеоматериал “компрессор своими руками” в качестве пособия. Принцип работы всех моделей как самодельных, так и профессиональных достаточно прост и заключается в следующем. В устройстве для хранения сжатого воздуха, называемого “ресивером”, создается избыточное давление. Нагнетать воздух можно как вручную, так и механизированными способами.

При ручной подаче экономятся финансовые средства, но тратится много сил и энергии на контроль над процессом. При автоматическом нагнетании все эти недостатки устраняются, единственное, что остается – регламентная замена масла в воздушной помпе.

Далее, сжатый воздух через выходной штуцер подается равномерным потоком к исполнительным устройствам. Как видите, ничего сложного нет, и создать работоспособную модель можно за несколько минут.

Делаем простейший компрессор своими руками

Одним из вариантов будет сделать компрессор для покраски из отслужившей свое автомобильной камеры. Для изготовления потребуются:

- Ресивер – автомобильная камера. Можно с покрышкой, можно без нее

- Нагнетатель – автомобильный насос с манометром

- Сосок от негодной камеры

- Ремкомплект для резины

- Портняжное шило

Собрав необходимые материалы, переходим непосредственно к изготовлению устройства. Берем ненужную автомобильную камеру и проверяем её на герметичность, накачав насосом. Если баллон держит воздух, значит все замечательно, и можно переходить к следующему этапу. При наличии утечек, локализуют места повреждений и заклеивают их или вулканизируют сырой резиной.

Далее, в подготовленном ресивере проделывается отверстие под дополнительный сосок, через него впоследствии будет выходить равномерная струя сжатого воздуха. Добавочный штуцер вклеиваем при помощи резинового ремкомплекта и соединяем с краскопультом. В нем выкручиваем ниппель – поток воздуха должен выходить свободно. Ниппель в родном соске автомобильной камеры оставляем – он будет работать как клапан, удерживая избыточное давление.

Добавочный штуцер вклеиваем при помощи резинового ремкомплекта и соединяем с краскопультом. В нем выкручиваем ниппель – поток воздуха должен выходить свободно. Ниппель в родном соске автомобильной камеры оставляем – он будет работать как клапан, удерживая избыточное давление.

Затем опытным путем определяем требуемый уровень давления воздуха в ресивере, распыляя краску на какую-либо поверхность. Эмаль должна ложиться равномерно, без рывков. Величина избыточного давления определяется при помощи манометра и должна быть такой, чтобы при нажатии на кнопку аэратора её уровень не менялся скачкообразно.

Собрать такую модель компрессора не составит труда, зато вы сразу убедитесь в действенности ремонта при помощи компрессора, нежели баллончиками с краской. Главное, соблюдать правило – в автомобильную камеру, а, следовательно, и потом в краскопульт не должны попадать влага или пыль. Иначе они смешаются с автоэмалью, и всю работу по окраске потребуется делать заново. Собранная модель будет исправно работать, но лучше автоматизировать нагнетание воздуха и внести в конструкцию дополнительные изменения.

Полупрофессиональный компрессор для покраски своими руками

По отзывам специалистов, самодельные компрессоры с ресиверами имеют больший срок службы, нежели модели от отечественных и зарубежных производителей. И это понятно – все делается своими руками и, даже если какая-то деталь выйдет из строя, заменить её будет делом пары минут. Рассмотрим, как сделать не уступающий изделиям известных фирм воздушный компрессор из легкодоступных материалов, которые нам понадобятся согласно приведенному ниже списку:

- Манометр

- Редуктор с масловлагоотделяющим фильтром

- Реле контроля давления

- Бензиновый топливный фильтр

- Водопроводная крестовина (четверник) с трехчетвертной внутренней резьбой

- Резьбовые переходники

- Автомобильные хомуты

- Двигатель компрессора

- Ресивер

- Полусинтетическое моторное масло вязкостью 10W40

- Тумблер на 220 вольт

- Латунные трубки

- Маслостойкий шланг

- Толстая доска для основы

- Аптечный шприц

- Преобразователь ржавчины

- Шпильки, гайки, шайбы

- Герметик, фум лента

- Краска по металлу

- Надфиль

- Мебельные колеса

- Фильтр системы питания дизельных двигателей

Найти все компоненты не составит труда, начинать стоит с сердца всей системы – нагнетателя воздуха.

Двигатель – исполнительный механизм автоматического компрессора

В качестве двигателя воспользуемся компрессором от старого холодильника. Как правило, они оборудованы пусковым реле, что очень удобно для постоянного поддержания определенного уровня давления в ресивере. Предпочтительней использовать компрессоры от холодильников старого советского образца, они позволяют нагнетать более высокое давление, нежели их импортные аналоги.

Вытащив исполнительный блок из ветхого холодильника, очистите его от накопившейся грязи и ржавчины. Затем обработайте преобразователем ржавчины, чтобы уберечься от дальнейшего окисления. Этим самым вы произведете подготовку корпуса двигателя под дальнейшую покраску.

Далее следует поменять масло в компрессоре. Редкому холодильнику производилось регулярное техобслуживание и замена смазки, что вполне оправданно – система полностью изолирована от воздействия атмосферы. Масло можно использовать полусинтетическое моторное, оно ни в чем не уступает компрессорному и, кроме этого, имеет много полезных присадок.

На компрессоре есть три трубочки – 2 открытых и одна запаянная. Открытые концы предназначены для циркуляции воздуха, одна из трубок является входной, другая – выходной. Для определения, по какому пути движется воздух, кратковременно подайте питание на компрессор. И запомните, какой воздуховод втягивает воздух, и какой выпускает.

Запаянная трубочка предназначена для регламентной замены масла. Закрытый конец надо аккуратно удалить. Для этого по кругу надпиливаем трубку надфилем, стараясь, чтобы металлические опилки не попали внутрь системы. Надпиленный кончик затем отламываем и сливаем старое масло в какой-нибудь сосуд для определения количества под замену. И заливаем полусинтетику в чуть большем количестве при помощи шприца.

Затем систему смазки двигателя необходимо заглушить. Для чего, подобрав винтик соответствующего размера, обматываем для герметичности фум лентой, вкручиваем в трубочку. Нагнетатель от холодильника имеет свойство потеть смазкой – то есть в выходной воздушной струе бывают капельки масла. Их задержит масловлагоотделитель для компрессора. Своими руками в дальнейшем крепим двигатель с пусковым реле на деревянной основе в положение, при котором он крепился к раме.

Их задержит масловлагоотделитель для компрессора. Своими руками в дальнейшем крепим двигатель с пусковым реле на деревянной основе в положение, при котором он крепился к раме.

Реле компрессора чувствительно к положению в пространстве и часто его верхняя крышка маркируется стрелочкой. Только при правильной установке процесс переключений режимов будет проходить корректно.

Емкость для сжатого воздуха

Лучше всего для хранения сжатого воздуха подходят баллоны от огнетушителей. Они рассчитаны на высокое давление, имеют большой запас прочности и идеально подходят для монтажа навесного оборудования. Рассмотрим в качестве ресивера металлический корпус огнетушителя ОУ-10 с рабочим объемом 10 литров. Данный баллон рассчитан на давление в 15 Мпа или 150 бар с большим запасом прочности.

Отворачиваем от будущего ресивера запорно-пусковое устройство (ЗПУ) и на его место вворачиваем переходник, на резьбу которого для уплотнения наматываем фум ленту.

С наружной стороны все сделать просто, а с внутренней поверхностью придется немного повозиться. Для этого внутрь баллона заливаем очищающее от ржавчины средство согласно инструкции и тщательно взбалтываем содержимое. Затем вворачиваем водопроводную крестовину, используя для уплотнения герметик и ленту фум. Итак, две основные детали нашего компрессора готовы, и можно приступать к следующему этапу.

Монтаж деталей устройства

Для удобства хранения и перемещения лучше всего расположить все детали компрессора компактно на одной базе. В качестве основы будем использовать деревянную доску, на ней мы надежно закрепляем двигатель – нагнетатель и корпус огнетушителя.

Двигатель компрессора фиксируем при помощи резьбовых шпилек, продетых в заранее просверленные отверстия, и гаек с шайбами. Ресивер располагаем вертикально, используя для закрепления три листа фанеры, в одном из которых вырезаем отверстие под баллон.

Два других, с помощью саморезов, прикрепляем к несущей доске и склеиваем с удерживающим ресивер листом. Под дно ресивера, в основании, выдалбливаем соответствующую по размерам выемку. Для маневренности прикручиваем к нашей базе колесики из мебельной фурнитуры. Далее выполняем следующие операции:

- Обеспечиваем защиту нашей системы от попадания пыли и грубых частиц, для чего, в качестве воздухозаборника, используем фильтр грубой очистки топлива бензиновых двигателей. Используем для этой цели резиновый шланг, плотно обжимающий штуцер фильтра и входную трубочку нагнетателя. На входе компрессора низкое давление и усиление контакта при помощи автомобильных хомутиков не требуется. Таким образом, мы сделали входной фильтр для компрессора своими руками.

На выходе компрессора следует установить масловлогоотделитель, он не позволит пройти частицам жидкости. В качестве этого элемента защиты используем фильтр системы питания дизельных двигателей. Его присоединяем к нагнетателю при помощи маслостойкого шланга.

Так как давление на выходе компрессора увеличенное, здесь и везде далее, для укрепления контакта применяем автомобильные хомутики с затягивающимися при помощи винта креплениями.

Так как давление на выходе компрессора увеличенное, здесь и везде далее, для укрепления контакта применяем автомобильные хомутики с затягивающимися при помощи винта креплениями. Необходимое давление настраивается на реле при помощи двух пружин. Большая пружина задает минимальный уровень давления, а маленькая – регулирует верхний предел, задавая границу отключения компрессора. РДМ5 и РМ5 изначально выпускались для использования в сети водоснабжения и электрически пассивны, то есть представляют собой обычные выключатели с двумя контактами. Один контакт мы соединяем с нулем сети 220 В, а второй – с нагнетателем.

Необходимое давление настраивается на реле при помощи двух пружин. Большая пружина задает минимальный уровень давления, а маленькая – регулирует верхний предел, задавая границу отключения компрессора. РДМ5 и РМ5 изначально выпускались для использования в сети водоснабжения и электрически пассивны, то есть представляют собой обычные выключатели с двумя контактами. Один контакт мы соединяем с нулем сети 220 В, а второй – с нагнетателем.Теперь осталось только окрасить весь компрессор и переходить к полевым испытаниям.

Регулируем давление в камере ресивера

Собрав конструкцию, следует проверить её работоспособность. Подключаем к выходу компрессора краскопульт или пистолет для подкачки шин. После этого, при выключенном тумблере, включаем штепсельную вилку в сеть. Выставляем регулировочное реле на минимальное давление и затем подаем питание на нагнетатель. Создаваемое в ресивере давление контролируем при помощи манометра. Убедившись, что при достижении некоторого уровня реле отключает двигатель, проверяем герметичность воздуховодов и соединений. Это легко сделать при помощи мыльного раствора.

Выставляем регулировочное реле на минимальное давление и затем подаем питание на нагнетатель. Создаваемое в ресивере давление контролируем при помощи манометра. Убедившись, что при достижении некоторого уровня реле отключает двигатель, проверяем герметичность воздуховодов и соединений. Это легко сделать при помощи мыльного раствора.

Убедившись в том, что сжатый воздух не выходит из системы, стравливаем его из камеры ресивера. Как только давление в баллоне упадет ниже выставленной отметки, реле должно сработать и запустить компрессор. Если все функционирует исправно, можно попробовать окрасить какую-нибудь ненужную деталь. Предварительные работы по подготовке поверхности к нанесению эмали тут не требуются – нам важно выработать навыки и определить, какое давление потребуется на покраску изделия. Экспериментальным путем определяем величину в атмосферах, при которой избыточного давления хватает на окрас всей детали равномерным слоем при минимальном количестве срабатывания нагнетателя.

Как видите, создать автомобильный компрессор своими руками не вызывает особых сложностей. Сделанный по второму варианту прибор требует больше времени на изготовление, но все оно окупится при дальнейшей эксплуатации. Система автоматического контроля давления и пуска нагнетателя позволят работать с большим удобством, не отвлекаясь на контроль над камерой ресивера. Применять компрессор можно не только для ухода за автомобилем. При помощи него можно покрасить забор, ворота гаража.

Чтобы созданный своими руками компрессор служил долго и исправно, следует проводить регламентные работы. Это, в первую очередь, регулярная смена масла и своевременная замена фильтрующих элементов. Так как мы надежно закрепили двигатель на основе, откручивать его смысла нет. Для слива масла воспользуемся шприцем. Открутив закрывающий заливное отверстие винтик, надеваем плотно шланг на трубочку и откачиваем отработку. Свежее моторное масло закачиваем также при помощи шприца. С фильтрами все проще – меняем их по мере загрязнения и снижения скорости наполнения камеры ресивера.

Альтернатива выбора – сделать своими руками или приобрести готовую продукцию?

На сегодняшний день рынок предложений воздушных компрессоров изобилует разнообразием. Поршневые, вибрационные, винтовые и многие другие классы этих устройств выпускаются для различных целей. Готовые компрессоры можно купить в магазинах бытовой техники, автозапчастей, на специализированных сайтах. Многообразие предлагаемой продукции настолько велико, что на выбор требуемого изделия уйдет много времени. Если принято решение приобрести готовое устройство, внимательно изучите технические характеристики, разброс цен и отзывы покупателей.

Конечно, лучше не экономить и приобретать дорогостоящие изделия от именитых брендов. Но крупнобюджетная покупка оправдывает себя, только если вы планируете заниматься ремонтом автомобилей профессионально. Выбор малоизвестной продукции чреват неоправданными рисками. Дешевые модели грешат некачественными материалами. Частенько случается так, что детали двигателей вылетают мгновенно, а ремонт по гарантии занимает несколько месяцев.

Частенько случается так, что детали двигателей вылетают мгновенно, а ремонт по гарантии занимает несколько месяцев.

С позиции надежности собственноручная сборка выигрывает по многим параметрам. Во-первых, по статистике компрессоры в холодильниках работают десятками лет. И старый рефрижератор выбрасывается не из-за поломавшегося двигателя, а из-за утечки хладогена или коррозии стенок и днища. А об огнетушителе и говорить нечего – их изготавливают с десятикратным запасом прочности, что сразу проверяется на заводе. Так может не стоит покупать кота в мешке, а сделать собственными силами устройство? Тем более что после изучения материала вы знаете, как сделать компрессор своими руками в бытовых условиях. Добротно изготовленное и исправно работающее устройство не только порадует владельца, но и станет предметом зависти знакомых автолюбителей.

какой у него принцип работы и использование своими руками +Видео

Компрессор для краскопульта, выбор и использование в строительстве и ремонте. Покраска поверхностей жидкими красителями является заключительным процессом перед сдачей объекта в эксплуатацию после ремонта или новостройки.

Покраска поверхностей жидкими красителями является заключительным процессом перед сдачей объекта в эксплуатацию после ремонта или новостройки.

Способов нанесения красок и грунтовок несколько.

Общие сведения перед покупкой краскопульта

Как наносить краски на поверхность? Способы

- С помощью малярных кистей. Положительный эффект имеется при использовании в труднодоступных местах, для точного нанесения покрытия по узким деталям не испачкав сопряжённые части. В основной части метод лишён КПД. Высокие трудозатраты, увеличенное время выполнения задания, отсутствие экономии, слои имеют неровную поверхность.

- Нанесение краски валиком с ручкой. Работы производятся с хорошим качеством, но необходимо наносить несколько слоёв для перекрытия огрехов. Высокие трудозатраты. Экономия материала почти отсутствует. Сроки проведения работ не нарушаются. Красящий материал сильно разбрызгивается при работе валиком. Необходимо укрывать другие поверхности.

- Покраска посредством краскораспылителей. Экономия материала достигает 35%. При правильной настройке и подборе сопутствующего оборудования, материал для окрашивания не разбрызгивается на другие площади. Слои получаются равномерные по толщине. Наблюдается экономия время на производство работ.

Необходимым оборудованием для работы является воздушный компрессор для краскопульта.

Состав краскопульта

- Распылитель жидких материалов.

- Шланг высокого давления для подачи воздуха.

- Воздушный компрессор.

Конструкция распылителя

Краскопульт это механический аппарат, который производит смешение небольших порций краски с воздушным потоком. В итоге выходит облако с микронными каплями краски, двигающиеся по воздушному потоку к обрабатываемой поверхности.

В итоге выходит облако с микронными каплями краски, двигающиеся по воздушному потоку к обрабатываемой поверхности.

Состоит он из специальных деталей:

- Корпус аппарата. В нём сосредоточены основные механизмы. Системы дозировки, воздушные каналы, камера для смешения.

- Пластиковый бачок для подачи краски. Располагается сверху корпуса или в нижней его части.

- Рабочая головка. В ней устанавливается пластинка распылителя.

- Рукоятка аппарата размещается в нижней части краскопульта. Выполняет функцию для удобного удержания распылителя во время работы. К ней присоединяются воздушные шланги.

Основная функция краскопульта

Работа распылителя заключается в нанесении жидких смесей, в распылённом виде, различной принадлежности на вертикальные поверхности и горизонтально расположенные объекты. Применяются они во многих сферах хозяйственной деятельности.

В строительстве распылитель применяется для нанесения грунтовок и окрашивания поверхностей масляными красками и водоэмульсионными составами.

Применение его обусловлено:

- Высоким качеством нанесения материала.

- Выполнение задания в срок.

- Экономия материала.

- Привлечение минимального количества исполнителей.

При верной настройке распылителя и работе опытного специалиста слой краски будет тонким, без подтёков, площади, не подлежащие окрашиванию, останутся чистыми поверхностями.

Основной состав воздушного компрессора

Данное оборудование применяется для сжатия воздуха в специальной ёмкости и подачи его к рабочему оборудованию. Состоит компрессор совокупных частей:

- Кабель, подводящий электрический ток.

- Электрический асинхронный двигатель.

- Система управления.

- Накопитель сжатого воздуха, ресивер.

- Отводящий шланг высокого давления.

Принцип работы

При подаче на двигатель электрической, он начинает работать и передаёт крутящий момент на механизм воздушного насоса. Насос вырабатывает воздушный поток под давлением. Он поступает через систему управления в ресивер.

Там поступающий воздушный поток наращивает давление до установления предельного давления. Система управления подаёт команды для отключения электрического мотора. Подача воздуха в накопитель прекращается, и храниться там до момента расходования воздуха оборудованием. Падение уровня давления внутри ресивера приводит в рабочее положение электромотор с насосом.

Такая комплектация установки позволяет производить выполнение задачи в постоянном режиме. Тем самым сокращается время выполнения обязательств.

Работоспособность компрессора зависит от мощности двигателя, типа насоса, объёма ресивера.

Виды насосов воздушного компрессора

Динамические насосы

Осуществляют повышение давления воздушного потока за счёт увеличения скорости прохождения его в механизме. Данные агрегаты имеют компактные размеры, могут работать автономно от батареи. Имеют высокий КПД.

Данные агрегаты имеют компактные размеры, могут работать автономно от батареи. Имеют высокий КПД.

В конструкции отсутствует ресивер, воздух забирается из атмосферы и, пройдя через механизм, подаётся в точку разбора.

Объёмные воздушные насосы

Производят давление воздуха посредством нескольких основных приспособлений:

- Поршневой насос. Работа его осуществляется с помощью поршневых групп. Принцип работы основан на вращении кривошипного механизма и шатуна с поршнем в цилиндре. Создавая вакуум, поршень втягивает воздух через впускной клапан, а выдавливает при сжатии через выпускной клапан.

- Мембранный насос. Принцип действия сходен с работой поршневого варианта. Отличие имеется в наличии специальной мембраны прикреплённой по центру к поршню, внешним краем присоединяется к стенкам камеры. Поршень двигаясь, заставляет мембрану втягивать воздух, а при обратном движении, воздух выводится из камеры.

- Насос с роторным механизмом. Вал, со спиральными бороздами вращаясь, захватывает из среды воздух, выводит его по цилиндру в выпускную камеру.

По мощности подачи среды, воздушные насосы различаются по показателям:

- Малосильные аппараты, выдают давление до 10 м3 в минуту,

- средней мощности способны создать давление в 100 м3 в минуту,

- мощные насосы, давят до 200 м3в минуту.

Типы ресиверов

Накопитель воздушной массы представляет собой ёмкость в виде продолговатого баллона. Через систему контрольных клапанов в него поступает воздушная масса от насоса. Хранить в ёмкости воздух до начала работы краскопульта. Давление выходит из баллона и направляется по шлангу в распылитель. Затвор срабатывает при росте давления в шланге при окончании действий распылителя.

Объём ресивера является одной из составных характеристик работоспособности краскопульта. Объём ресивера имеет минимум от 40 литров до 2000 литров для использования в малых производствах.

По положению баллона различаются вертикальные и горизонтальные установки. Положение ресивера предполагает экономию пространства в месте его расположения и для удобства транспортировки.

На что обратить внимание при выборе компрессора

Выбрать краскопульт с компрессоромДля производства большей части малярных работ в строительстве необходим компрессор с ресивером от 40 литров до 80 литров. Мощность электрического мотора у всех моделей одинаковой величины. Рабочее давление имеет единую величину для всех марок и равно 10 бар. В процессе подбора воздушного аппарата важно совместить параметры рабочих величин распылителя и величину производительности объёма воздуха у агрегата.

В случае ошибки выбора компрессор может быстро выйти из строя. Объём воздуха и давления, используемые пистолетом для производства окрасочной смеси, должен быть меньше чем производительность воздушного аппарата.

В противном случае:

- давление в ресивере будет быстро падать,

- двигатель при постоянной работе на пределе перегреется,

- необходимы будут частые остановки,

- в конечном результате двигатель выйдет из строя.

Компрессор для покраски автомобиля (своими руками)

Если у вас есть компрессор для покраски, то можно производить различные манипуляции. Например, покрасить автомобиль, накачать шины, осуществить подачу воздуха на различный пневматический инструмент. В данной статье будет рассмотрено, как изготовить компрессор своими руками. Причем использоваться будут только доступные материалы каждому. Компрессор в гараже – это незаменимая вещь, он всегда окажется полезным как при уборке, так и при покраске.

Нужен ли вам компрессор?

Причем последняя функция компрессора необходима очень часто. Но крайне важно, чтобы компрессор соответствовал определенным требованиям. Начать стоит с того, что воздух должен поступать в краскопульт максимально равномерно, в нем не должно содержаться примеси, например, маленьких капелек воды, машинного масла либо иных твердых частиц. Обратите внимание на то, что компрессор для покраски авто должен выдавать максимально чистый воздух.

Начать стоит с того, что воздух должен поступать в краскопульт максимально равномерно, в нем не должно содержаться примеси, например, маленьких капелек воды, машинного масла либо иных твердых частиц. Обратите внимание на то, что компрессор для покраски авто должен выдавать максимально чистый воздух.

Всем известно, что эффект апельсиновой корки возникает в тех случаях, если в воздух попадают посторонние частицы. Все те воздушные компрессоры, которые вы можете увидеть в магазинах, имеют очень высокую цену, но зато они обладают всеми необходимыми качествами. Но стоит отметить, что самостоятельно изготовить компрессор, который не будет уступать профессиональным или полупрофессиональным моделям, довольно несложно.

Принцип работы компрессора

Принцип работы как у всех одинаков, его довольно несложно можно описать несколькими словами. Имеется бак, в котором хранится сжатый воздух. В него нагнетается воздух либо механическим способом, либо вручную. Последний вид подачи выгоден только с экономической точки зрения, на него необходимо потратить много сил и энергии. В случае если происходит автоматическое нагнетание, вы тратите несколько больше средств, зато никакого физического труда вы не выполняете.

В случае если происходит автоматическое нагнетание, вы тратите несколько больше средств, зато никакого физического труда вы не выполняете.

Конечно, накладываются некоторые требования, такие как необходимость заменять масло в воздушной помпе для обеспечения ее смазывания. Воздух подается от нагнетателя к ресиверу. От последнего поступает на краскопульт. Как видите, принцип действия несложен, довольно просто изготовить качественный компрессор своими руками для покраски, а весь процесс займет несколько минут.

Простейший компрессор

Если вам необходим компрессор на короткий срок, разумнее сделать несложную конструкцию, на которую вы потратите немного времени. Чтобы изготовить устройство, вам потребуется следующий набор материалов:

- В качестве ресивера используется обычная камера автомобильная, причем она может быть как без покрышки, так и с ней.

- В качестве нагнетателя воздуха можно использовать ручной насос, ножной, электрический.

Главное чтобы в нем имелся манометр – устройство измерения давления.

Главное чтобы в нем имелся манометр – устройство измерения давления. - Также вам потребуется негодная камера, а именно – от нее сосок с золотником.

- Комплект для ремонта резиновых изделий.

- Шило.

Когда у вас будут под рукой все необходимые приспособления, можно начать изготовление. Стоит отметить, что использовать материалы можно различные, в каждом гараже их найти не составит труда. Несложный компрессор своими руками для покраски сделать можно довольно быстро.

Процесс изготовления

Для изготовления компрессора возьмите камеру, проверьте ее на наличие повреждений. Для этого накачайте насосом и опустите в емкость с водой. Если у камеры будут наблюдаться трещины, порезы, маленькие дырочки, то в воде будут образовываться пузыри. При необходимости следует провести ремонт камеры. Для этого нужно использовать ремкомплект камер. Дальнейшее изготовление ресивера заключается в том, что необходимо проделать небольшое отверстие, в которое будет произведена установка дополнительного соска. С его помощью осуществляется подача воздуха к потребителю – краскопульту. Этот штуцер необходимо приклеить к камере и произвести соединение с краскопультом при помощи пневмотрубки.

С его помощью осуществляется подача воздуха к потребителю – краскопульту. Этот штуцер необходимо приклеить к камере и произвести соединение с краскопультом при помощи пневмотрубки.

Единственная доработка, в которой нуждается компрессор для покраски автомобиля, своими руками изготавливаемый, – это необходимость выкручивания золотника. Обратите внимание на то, что только в этом штуцере нужно выкручивать золотник, в родном это делать не нужно. Причина в том, что через него воздух должен проходить свободно, но обратно ему не нужно выходить. Чтобы определить оптимальное давление, необходимо произвести включение устройства и попробовать распылить краску на поверхность. Главное, чтобы краска ложилась на поверхности равномерно, не было разрывов. Контроль давления производится по манометру. Причем во время начала работы краскопульта давление не должно изменяться скачками.

Изготовление полупрофессионального компрессора

Как показывает практика, компрессор для покраски автомобиля, своими руками изготовленный, обладает большим сроком службы, причем в этом он выигрывает у фирменных образцов. Все дело в том, что такие компрессоры делаются для себя, а не для продажи, поэтому при изготовлении большой упор делается на доступность материалов и их срок службы. Чтобы изготовить практически профессиональный компрессор, вам потребуются следующие материалы:

Все дело в том, что такие компрессоры делаются для себя, а не для продажи, поэтому при изготовлении большой упор делается на доступность материалов и их срок службы. Чтобы изготовить практически профессиональный компрессор, вам потребуются следующие материалы:

- Механический или электрический манометр.

- Электромагнитное реле для контроля давления в ресивере.

- Воздушный редуктор-фильтр для отделения масла.

- Бензиновый фильтр для карбюраторных автомобилей.

- Крестовина для водопровода с резьбой. Внутренний размер – три четверти дюйма.

- Переходники с резьбой.

- Хомуты.

- Двигатель для изготовления нагнетателя.

- Ресивер с необходимой емкостью.

- Моторное масло, желательно полусинтетика, значения вязкости 10W40.

- Выключатель 220 Вольт 5 Ампер.

- Трубки из латуни.

- Шланги, устойчивые к воздействию масла.

- Шприц 10 или 20 кубов.

- Отрезок бруса для изготовления основания.

- Силиконовый герметик или лента.

- Краска.

- Надфили.

- Небольшие колесики, чтобы сделать ваше устройство передвижным.

- Топливный фильтр для дизельного мотора.

- А также большое количество гаек, саморезов, шайб, болтов.

С поиском всех необходимых материалов не будет трудностей, но самое главное – это найти подходящий источник воздуха, то есть нагнетатель. Вот какой компрессор для покраски оказывается простой в изготовлении, нужно только обзавестись одним или двумя ненужными холодильниками.

Основа компрессора – двигатель

Для нагнетания воздуха можно использовать компрессор, извлеченный из холодильника. У него имеется специальное пусковое реле, которое поможет поддерживать необходимый уровень давления в ресивере компрессора. Причем советские модели холодильников оборудовались компрессорами, которые могут производить нагнетание очень высокого давления, импортные образцы этой бытовой техники не идут ни в какое сравнение. Для начала разберите холодильник, вытащите из него компрессор, произведите очистку от многолетних слоев грязи и пыли. Первым делом необходимо произвести замену масла в корпусе компрессора.

Первым делом необходимо произвести замену масла в корпусе компрессора.

Вы понимаете, что не каждый холодильник подвергался техническому обслуживанию. Все дело в том что система максимально герметична. Следовательно, в нее не проникает ни воздух, ни посторонние предметы, ни вода. Для смазки компрессора можно использовать моторное масло для двигателей, желательно полусинтетику. Стоит заметить, что воздушный компрессор для покраски нуждается в специальном масле. Но его можно заменить и полусинтетикой, характеристики почти одинаковые.

Автоматика для компрессора

Конечно, потребуется автоматизировать процесс накачки воздуха в ресивер. Для этого необходимо использовать датчик давления электронного типа, а также микроконтроллер для управления нагнетателем. Выход компрессора соединяется с ресивером. В последнем произведена установка датчика давления. Такой компрессор для покраски авто будет работать независимо от вас, вам потребуется только включить его в розетку.

При произведении накачки воздуха в ресивер происходит постоянный контроль давления. Для равномерной работы краскопульта необходимо чтобы давление колебалось в определенном интервале. Поэтому нужно установить микроконтроллерное устройство на срабатывание при определенных значениях параметра. При достижении максимально заданного давления необходимо, чтобы нагнетатель отключался. Если же давление в ресивере опускается ниже минимального значения, должно происходить включение нагнетателя. Вот такой несложный процесс протекает в самодельном компрессоре.

Источник

Еще никто не прокомментировал новость.