Как проверить зазор между поршнем и цилиндром самостоятельно

Как вы думаете, – что может быть общего между человеком и двигателем автомобиля? Когда человек маленький, он не может говорить и пожаловаться на то, что его беспокоит. Вырастая, мы начинаем говорить и сообщать о проблемах в организме.

Когда двигатель автомобиля новый, то ему не о чем нам сообщать. Он работает «как часы», но с возрастом двигатель начинает сообщать нам о проблемах «внутри себя». Как? Первое, что мы можем услышать – это стук двигателя. Вернее, стук деталей, расположенных внутри головки блока цилиндров или в самом блоке цилиндров.

Стук в двигателе может происходить по разным причинам, возникать при заводке, и пропадать после прогрева. Это может стучать и распредвал, и коленвал и т.д. Одной из причин появившегося стука может являться зазор между поршнем и цилиндром. Вот именно об этом сегодня и речь.

Важно помнить, как бы мы не хотели услышать стук в двигателе, он, рано или поздно, появится, и нужно быть готовым к этому неприятному явлении.

Содержание

- Почему изменяется зазор между поршнем и цилиндром

- Результат нарушения зазора между поршнем и цилиндром

- Как проверить зазор между поршнем и цилиндром

Почему изменяется зазор между поршнем и цилиндром

Да, а почему? Вроде бы и эксплуатация двигателя проходит в штатных условиях. И моторное масло заливаем в соответствие с рекомендациями производителя. То есть не жалеем денег, лишь бы двигатель был «накормлен» тем, что сказали давать производители.

- даже процесс правильной эксплуатации двигателя не сможет снять с повестки дня объективных причин увеличения зазора между поршнем и цилиндром. Не забывайте, что все детали двигателя работают в условиях экстремальных, а именно, в постоянно высоком температурном режиме. Естественного изменения свойств металла никак не избежать. Отодвинуть по времени можно, а избежать нельзя. У поршня происходит естественный износ канавок для колец, отверстия под палец, юбки поршня;

- неисправности, возникающие в процессе эксплуатации.

Незафиксированный перегрев двигателя, нарушение регулировки движущихся деталей, перекос цилиндров, некачественное масло, попадание топлива или охлаждающей жидкости в масло и т.д.

Незафиксированный перегрев двигателя, нарушение регулировки движущихся деталей, перекос цилиндров, некачественное масло, попадание топлива или охлаждающей жидкости в масло и т.д.

Эти и другие причины подводят нас к тому, что зазор между поршнем и цилиндром отклоняется от заданных параметров.

Результат нарушения зазора между поршнем и цилиндром

Увеличившийся зазор между поршнем и цилиндром приводит к стуку, ухудшению компрессии двигателя, перерасходу масла, и к выходу из строя двигателя. Уменьшение зазора между цилиндром и поршнем ведет к появлению задиров на зеркале цилиндра, перегреву деталей блока.

И в том и в другом случае требуется ремонт поршневой группы. Без вариантов. Или, если есть желание, подумайте о покупке нового двигателя. Но, всё же, дешевле вовремя провести ремонт цилиндров и поршней. А ремонт будет заключаться в замене цилиндров и расточке или хонинговке цилиндров.

Как проверить зазор между поршнем и цилиндром

Естественно, всё начинается с разборки головки блока цилиндров. По – большому счёту вы приступаете к капитальному ремонту двигателя. Ведь в результате диагностики, обязательно «выползут» проблемы с распредвалом, коленвалом, замена прокладок, подшипников, вкладышей и т.д. работы хватит. Но, начнём с того, с чего начали – замер зазора между поршнем и цилиндром.

По – большому счёту вы приступаете к капитальному ремонту двигателя. Ведь в результате диагностики, обязательно «выползут» проблемы с распредвалом, коленвалом, замена прокладок, подшипников, вкладышей и т.д. работы хватит. Но, начнём с того, с чего начали – замер зазора между поршнем и цилиндром.

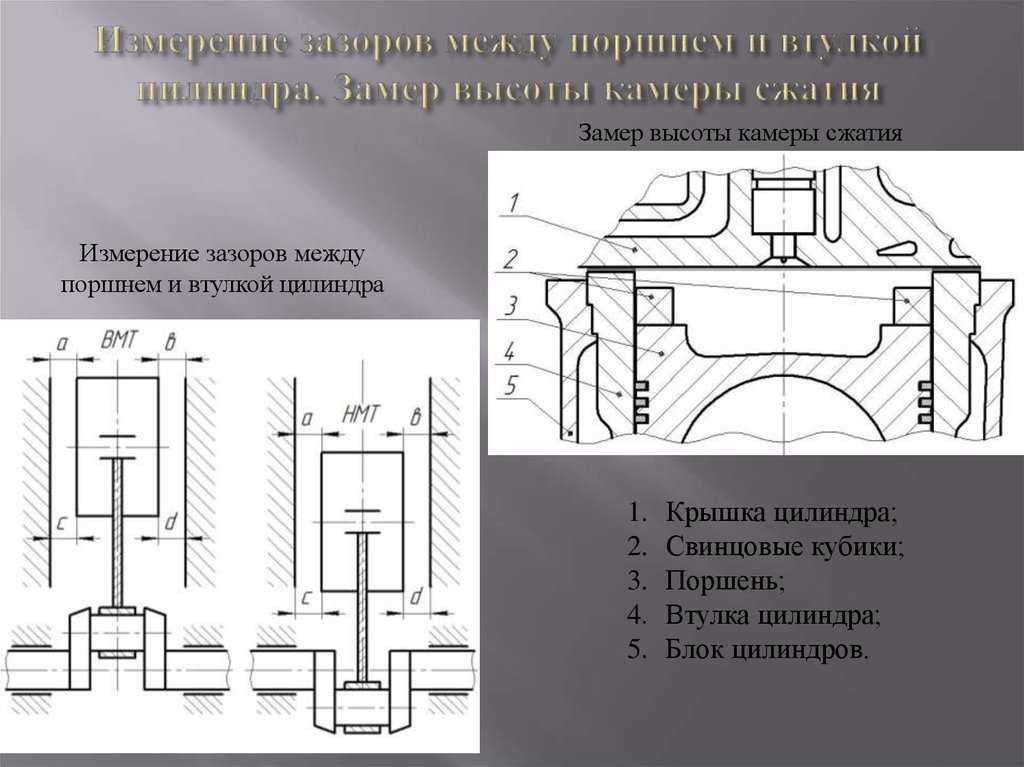

Нам понадобятся два измерительных инструмента: нутромер – для измерения внутреннего диаметра цилиндра, и микрометр – для измерения диаметра поршней. Не станем распылять наше внимание на структуру материалов и технологию изготовления поршней. Перейдём к замеру зазора.

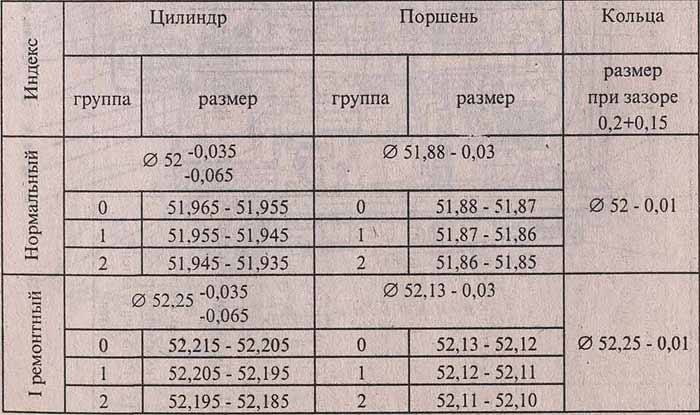

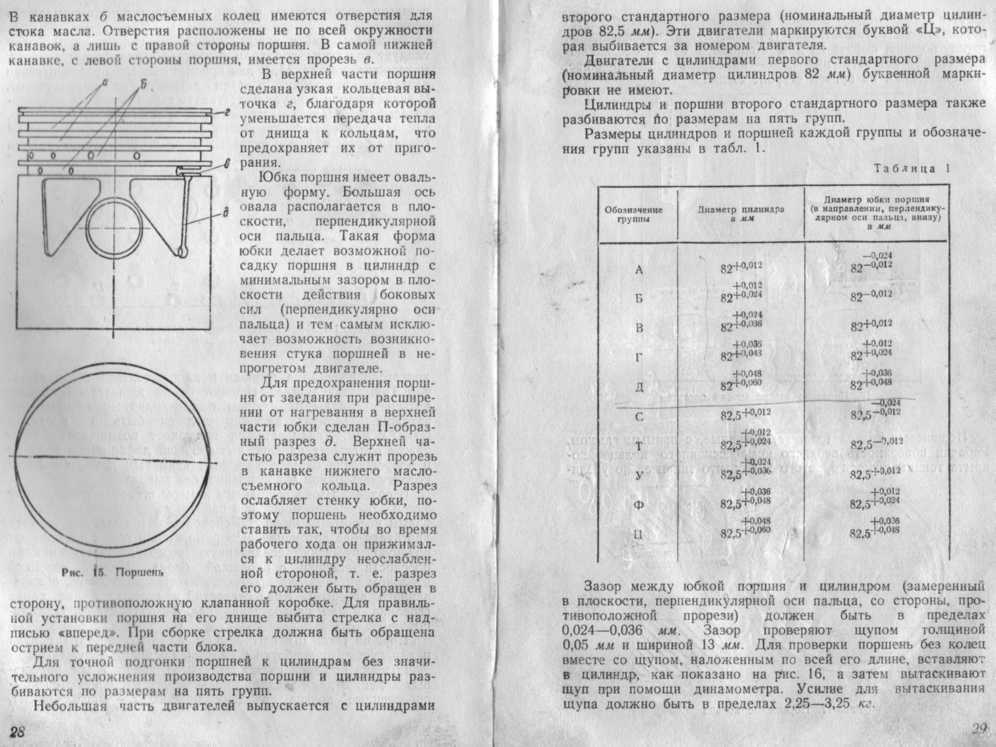

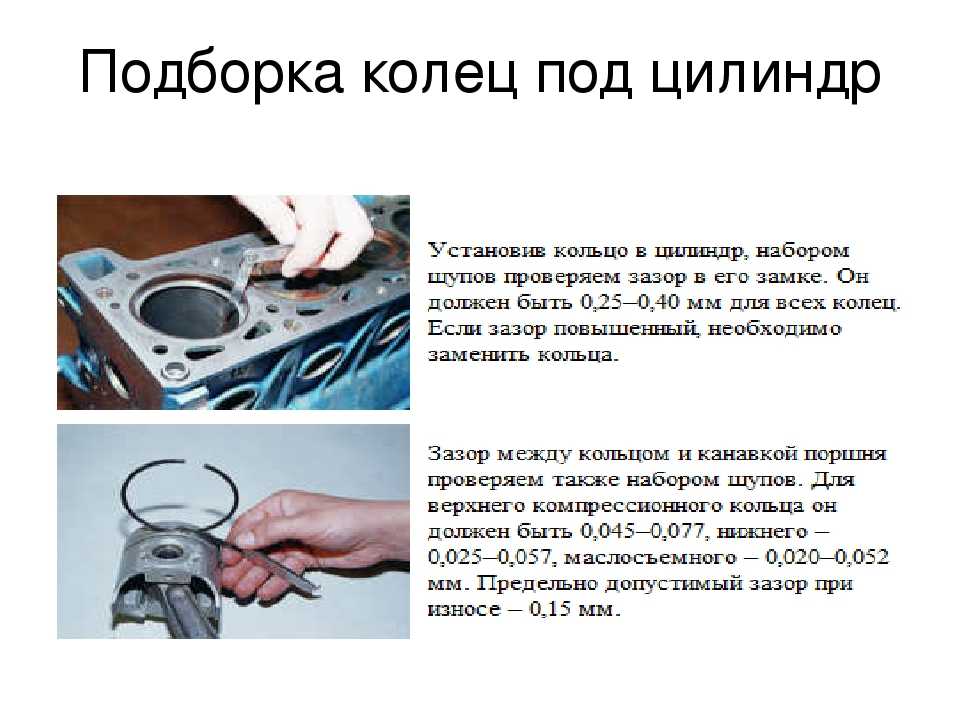

Как и цилиндры, поршни по своему наружному диаметру распределены на 5-ть классов: A, B, C, D, E. Замер диаметра поршня проводится в районе цилиндрической части юбки, на расстоянии от днища плоскости в 52,4 мм. Класс нашего поршня вы увидите на днище. Клеймо с соответствующей буквой.

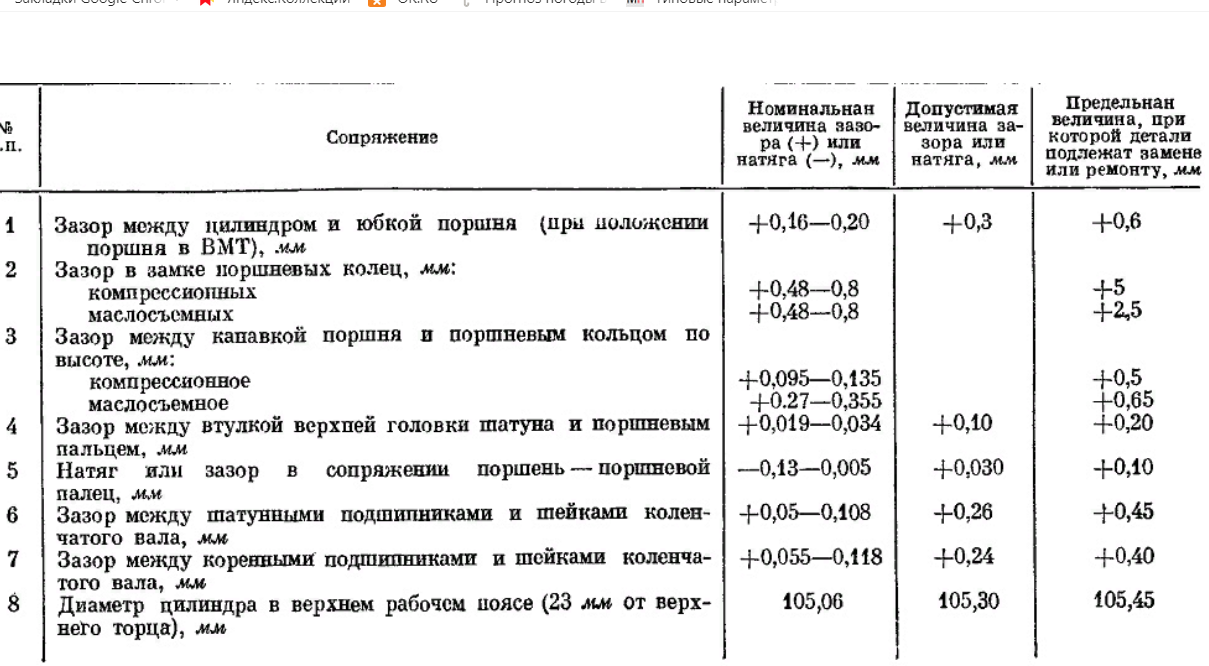

Измерение диаметра цилиндра производится в четырёх поясах и в двух плоскостях, перпендикулярных друг другу (вдоль и поперек блока цилиндров). Если измерив, вы получаете зазор между поршнем и цилиндром выше 0,15 мм, то нужно приступать к подбору ремонтных поршней.

Если измерив, вы получаете зазор между поршнем и цилиндром выше 0,15 мм, то нужно приступать к подбору ремонтных поршней.

При условии, что зеркало цилиндра никоим образом не нарушено, подбираем поршни. Если же на зеркале цилиндра существуют механические повреждения, то вначале производится расточка или хонингование цилиндров. При этом не следует забывать, что расточка проводится до размера к ближайшему ремонтному размеру поршня.

После проведенного ремонта цилиндров, подбираем поршни соответствующего ремонтного размера. Для классических моделей двигателей отечественного производства, существует норма монтажного зазора между поршнем и цилиндром: 0,06 – 0,08мм (для 05 и 06 двигателей) и 0,05 – 0,07 (для 01 и 03двигателя).

Немаловажно, чтобы при подборе поршней вы обратили внимание и на их вес. Масса поршней одного двигателя не должна отклоняться на 2,5 грамма. Этот показатель важен для того, чтобы уменьшить вибрацию двигателя при разности масс возвратно-поступательного движения.

Ремонтные размеры поршней и цилиндров, а также нормы производителя к зазорам именно для вашего двигателя нужно уточнять в Руководстве по эксплуатации и ремонту именно вашей модели двигателя.

Удачи вам при измерении зазора между поршнем и цилиндром, и правильном подборе ремонтных деталей.

Тепловой зазор поршневых колец

Двигатель внутреннего сгорания фактически является тепловой машиной. В процессе работы такого двигателя целый ряд нагруженных деталей в конструкции ЦПГ и ГРМ подвергается температурному расширению в результате значительного нагрева. По этой причине для нормальной работы ДВС в отдельных конструкциях предусмотрена самостоятельная регулировка теплового зазора клапанов (при отсутствии гидрокомпенсаторов).

Рекомендуем также прочитать статью о том, что такое гидрокомпенсатор. Из этой статьи вы узнаете о назначении, устройстве и особенностях работы гидротолкателей.

Регулировать тепловые зазоры клапанов необходимо каждые 30-40 тыс. км. пробега, а также в случае появления стука клапанов на холодном или горячем двигателе. Отдельного внимания также требует тепловой зазор между поршнем и цилиндром, а точнее тепловой зазор поршневых колец.

км. пробега, а также в случае появления стука клапанов на холодном или горячем двигателе. Отдельного внимания также требует тепловой зазор между поршнем и цилиндром, а точнее тепловой зазор поршневых колец.

Содержание статьи

- Какой зазор должен быть на поршневых кольцах

- Как влияет тепловой зазор поршневых колец на расход масла

- Подведем итоги

Какой зазор должен быть на поршневых кольцах

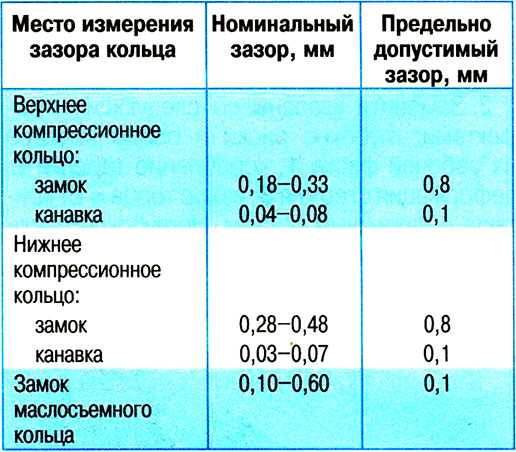

На поршень устанавливается два типа поршневых колец:

- компрессионные кольца;

- маслосъемные кольца;

Также компрессионные кольца делятся на верхнее компрессионное и нижнее компрессионное кольцо. Задачей данных колец является герметизация камеры сгорания и предотвращение прорыва значительной части отработавших газов в картер двигателя. Маслосъемные кольца осуществляют снятие излишков моторного масла со стенок цилиндра, благодаря чему масло не попадает в камеру сгорания в избыточном количестве.

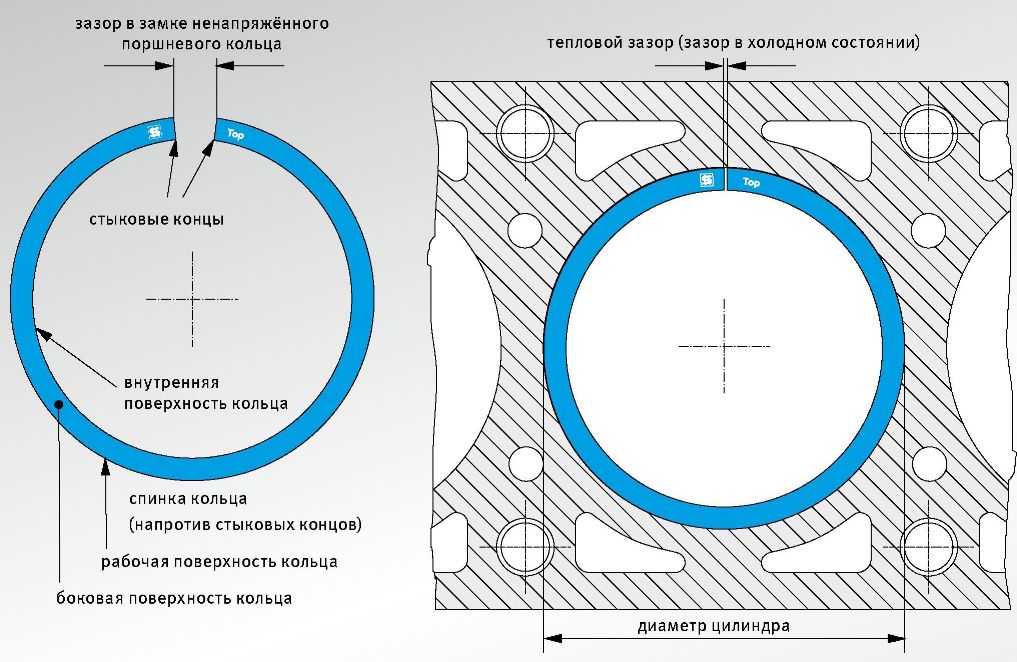

Тепловой зазор в замке поршневых колец является важным параметром, который необходимо в обязательном порядке учитывать при подборе колец в процессе их замены или комплексного ремонта ЦПГ.

Такой ремонт обычно предполагает расточку блока цилиндров, установку ремонтных поршней и колец. Указанный тепловой зазор является допуском, который учитывает расширение детали с нагревом, то есть когда происходит изменение определенных параметров. Допустимый зазор между поршнем и цилиндром является таким зазором, при котором наблюдается нормальная работоспособность всех элементов. Детали весьма плотно подогнаны друг к другу, но при этом не происходит их повреждения и заклинивания.

Другими словами, допустимый зазор поршневых колец позволяет после теплового расширения добиться такого теплового пространства (зазор между поршнем и цилиндром), при котором плотно прижатые к стенкам цилиндров поршневые кольца создают надежное уплотнение. При этом расширившиеся под воздействием высокой температуры кольца должны сохранять подвижность в канавках на поршне и создавать надежное уплотнение, при этом не препятствуя нормальному перемещению поршня. Параллельно с этим поршневые кольца должны эффективно отводить избытки тепла от нагретых поршней.

Поршневое кольцо не является цельным, так как имеет разрез (замок). Благодаря указанному разрезу удается избежать заклинивания при нагреве и достичь упругости кольца для плотного прижатия к стенкам цилиндра. После установки кольца на поршень и помещения поршня в цилиндр образуется зазор в замке поршневых колец. Такой зазор составляет 0.3- 0.6 миллиметра.

Рекомендуем также прочитать статью о том, как правильно менять поршневые кольца. Из этой статьи вы узнаете об особенностях замены поршневых колец своими руками.

Замок поршневого кольца может быть выполнен в виде прямого или косого среза. Замок с прямым разрезом менее предпочтителен, так как в области краев среза создается сильное давление на стенки цилиндра. Данная особенность конструкции замка вызывает ускоренный износ зеркала цилиндров, после чего происходит утечка газов и повышается расход масла на угар. Увеличение зазора поршневого кольца от допустимых параметров ухудшает уплотнение.

Как влияет тепловой зазор поршневых колец на расход масла

В последнее время среди производителей наблюдается тенденция к увеличению тепловых зазоров компрессионных поршневых колец. Зазоры на таких кольцах находятся в диапазоне от 1 до 2 мм. Обычно такой увеличенный зазор актуален для второго компрессионного кольца.

Дело в том, что прижим поршневых колец (как первого верхнего, так и второго компрессионного) практически полностью зависит не от степени упругости самого кольца, а от давления, которое возникает во время сгорания заряда топливно-воздушной смеси в рабочей камере. Отработавшие газы попадают в канавки на поршне, после чего оказываются на обратной стороне колец. В результате происходит увеличение прижимного усилия колец к стенке цилиндра. Наиболее сильно газы воздействуют на первое (верхнее) компрессионное кольцо, а также влияют на прижим второго компрессионного поршневого кольца.

С учетом вышесказанного необходимо отметить, что в режиме работы двигателя на холостом ходу и малых нагрузках давление газов заметно слабее по сравнению с режимом средних и максимальных нагрузок. По этой причине компрессионные поршневые кольца не так сильно прижаты к стенке цилиндра на таких режимах работы ДВС.

Следует добавить, что второе компрессионное кольцо также частично снимает масло. Получается, недостаточное давление и слабое прилегание вызывает повышение расхода моторного масла на холостых оборотах и при минимальных нагрузках на мотор.

Для уменьшения расхода масла производители выполняют увеличение тепловых зазоров поршневых колец. Через увеличенные зазоры газы даже под относительно небольшим давлением намного активнее проникают в кольцевую канавку, после чего попадают на обратную сторону кольца.

Прижим колец улучшается, герметизация камеры сгорания остается на приемлемом уровне, при этом расход масла удается снизить. Единственным недостатком увеличенного зазора колец можно считать большее количество газов, которые попадают в картер через увеличенные зазоры.

Подведем итоги

От правильно подобранного теплового зазора поршневых колец зависит как ресурс самих колец, так и исправность работы всей ЦПГ. Естественный радиальный износ колец приводит к увеличению тепловых зазоров, после чего герметизация камеры сгорания ухудшается.

Одной из важнейших функций колец параллельно уплотнению и удалению масла является терморегуляция. Через кольца реализован отвод тепла от поршня. При увеличении теплового зазора, а также при его уменьшении данная функция выполняется менее эффективно.

Необходимо отметить, что для двигателя намного более опасен уменьшенный зазор. Если минимальный зазор в замках (тепловое пространство) сократить до показателя 0.2 миллиметра, после нагрева и выхода мотора на рабочие температуры зазор в замке может полностью отсутствовать. В результате кольцо сильно давит на стенки цилиндра, значительно возрастает износ колец, нарушается теплообмен, а также повышается риск образования задиров.

Измерение поршней и цилиндров | MVWautotechniek.nl

Субъекты:

- Измерение диаметра поршня

- Измерение диаметра цилиндра

- Piston Clarance

Диаметр поршня:

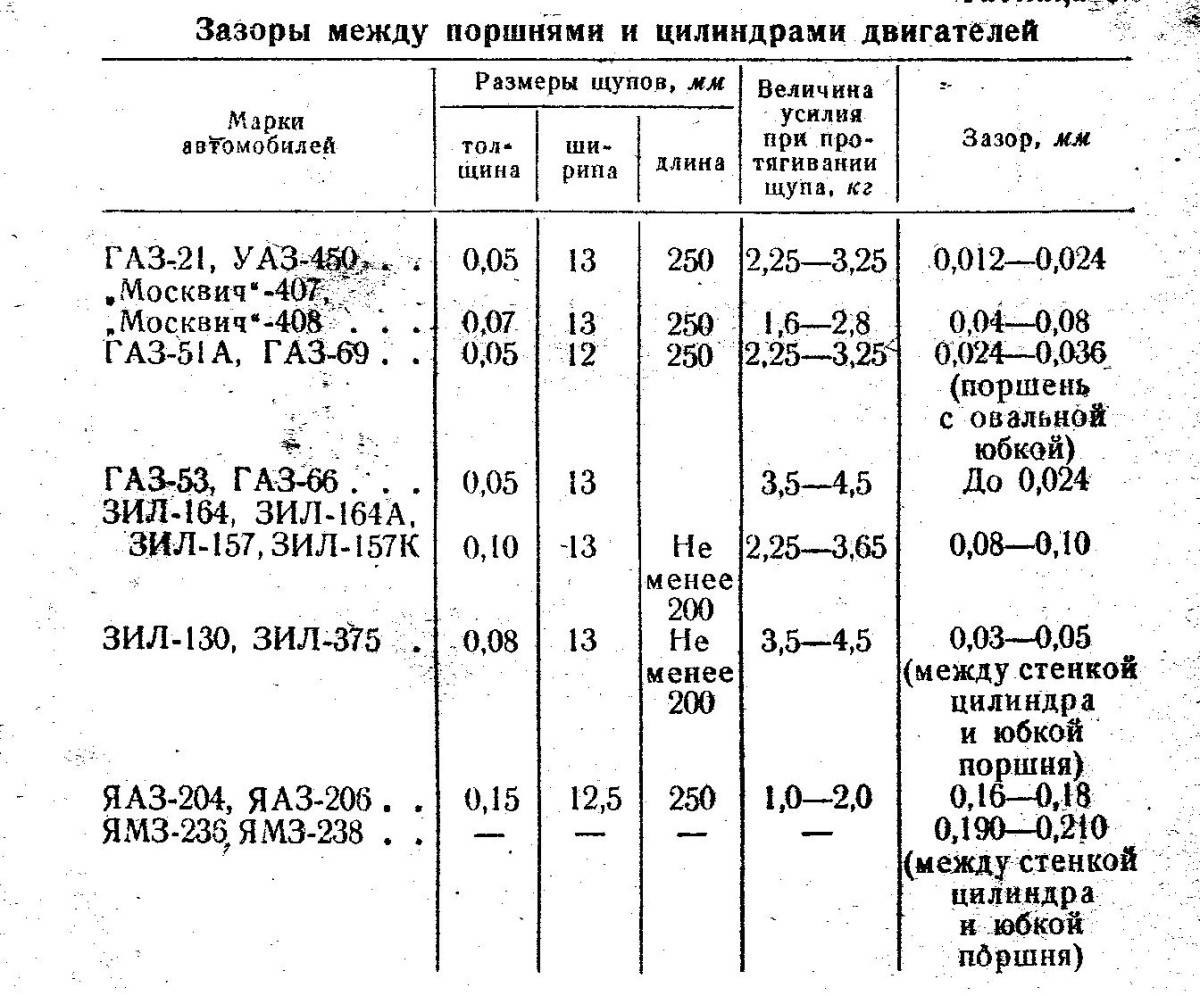

с микрометром. Прикладываем микрометр перпендикулярно поршневому пальцу; именно здесь большая часть сил возникает в результате силы направляющей. При износе поршня диаметр здесь уменьшится больше всего.

Размер поршня указан в технических данных производителя.

Измерение диаметра цилиндра:

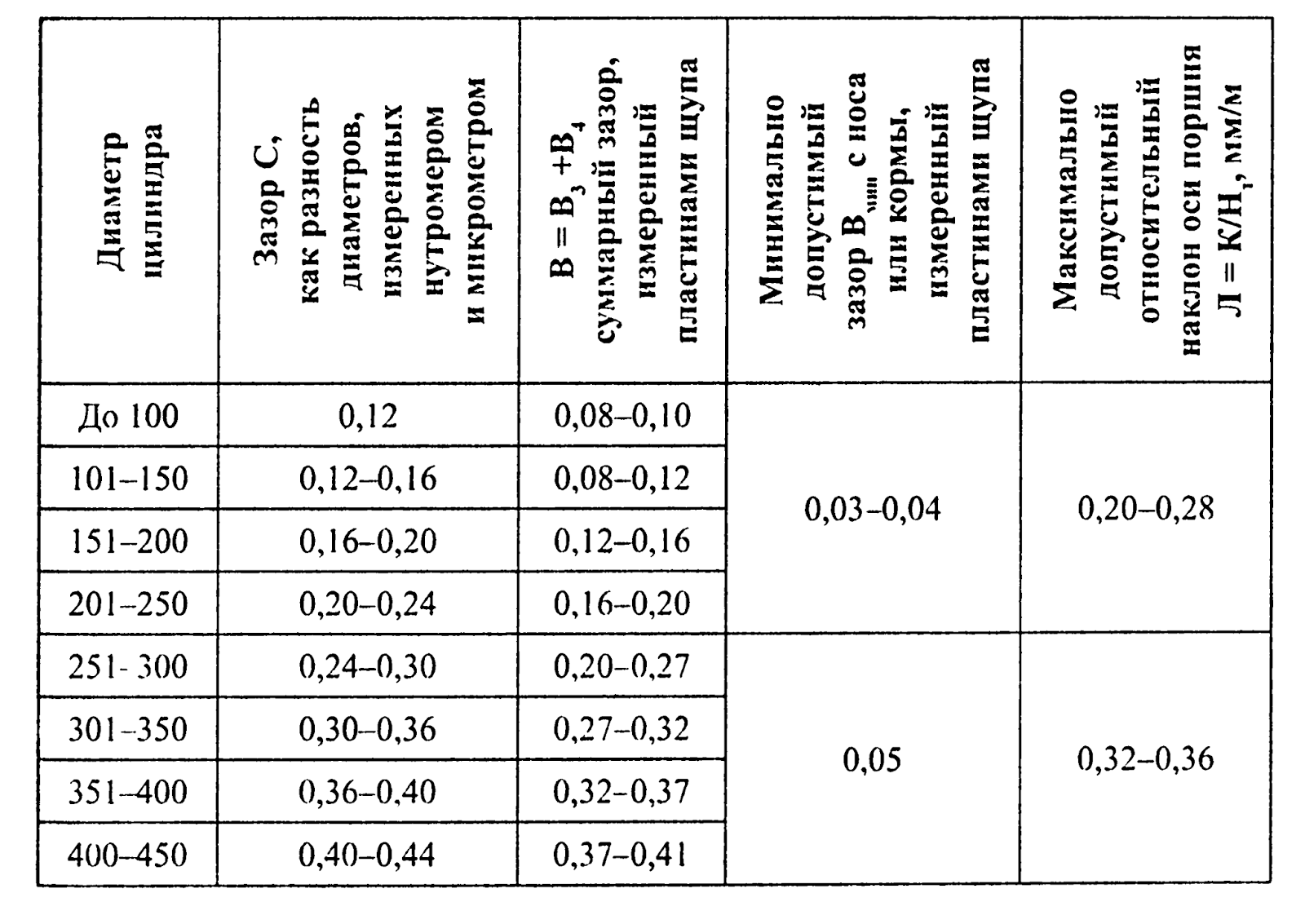

Диаметр цилиндра может изнашиваться, частично из-за увеличения усилия направляющей. С помощью измерения цилиндра мы можем определить, есть ли износ и в какой степени износ находится в пределах допусков.

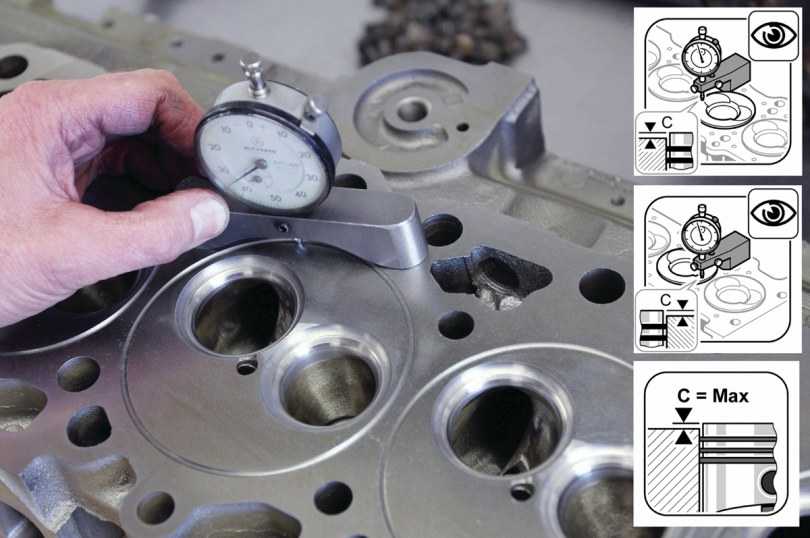

Мы проводим измерение цилиндра с помощью циферблатного индикатора, прикрепленного к нутромеру.

С помощью калибра для цилиндров мы можем измерить разницу диаметров в различных местах пространства цилиндра. Это дает нам картину износа рассматриваемого цилиндра. Диаметр можно измерить с точностью до 0,01 мм.

Это дает нам картину износа рассматриваемого цилиндра. Диаметр можно измерить с точностью до 0,01 мм.

Цилиндрический манометр состоит из стрелочного индикатора, шатуна с зондом внизу и сменного стержня. В зависимости от диаметра цилиндра (отверстия) этот шток должен быть выбран с правильной длиной. Обычно в чемодане около десяти разных размеров. Если желаемый размер находится точно между двумя измерительными калибрами, можно установить прокладку на наименьший калибр, чтобы получить желаемую длину.

Пример:

Диаметр цилиндра 87,00 мм. Мы выбираем стержень длиной 85,00 мм и устанавливаем прокладку 3 мм, чтобы получить длину 88,00 мм. Длина теперь на 1 мм больше диаметра цилиндра: это важно для данного измерения, потому что диаметр цилиндра увеличился в случае износа. Определяем длину стержня микрометром.

Для начала измерения вставляем нижнюю часть манометра в полость цилиндра. Следующий текст касается размера на картинке:

- Правая часть имеет — не регулируемое по длине — колесо;

- Левая часть — это регулируемый измерительный штифт, к которому мы прикрепили стержень нужной длины при настройке;

Для определения наименьшего диаметра манометр цилиндра необходимо перемещать вперед и назад. Стрелка микрометра перемещается слева направо. На изображении показаны три положения: левое, центральное и правое. Среднее положение показано темно-серым цветом, остальные положения — светлым.

Стрелка микрометра перемещается слева направо. На изображении показаны три положения: левое, центральное и правое. Среднее положение показано темно-серым цветом, остальные положения — светлым.

- Переместиться в левое положение: Измерительный штифт выходит из калибра цилиндра. Стрелка показывает 0,1 мм перемещения;

- Переместиться в правое положение: большая часть штифта снова выскочит из калибра цилиндра, а стрелка снова покажет 0,1 мм.

- Индикатор часового типа посередине: диаметр цилиндра здесь наименьший. Таким образом, измерительный штифт максимально вдавливается. Указатель теперь показывает 0 мм.

Стрелка не обязательно показывает 0 мм, когда манометр цилиндра находится посередине. Принимая во внимание, что нулевая точка расположена на циферблате в положении 50 (стрелка повернута на 180 градусов относительно текущего положения), отклонение на 0,1 мм вызовет движение на циферблате между 50 и 60; снова 0,1 мм.

Описанные выше шаги следует повторить в нескольких местах. Когда циферблатный индикатор в центре достигает 0 мм во всех местах, износа нет. Однако, если указатель перемещается дальше 0, пространство становится больше. Ход указателя стал больше: например, всего 1,1 мм вместо 1,0 мм. Это означает, что имеется износ 0,1 мм.

Когда циферблатный индикатор в центре достигает 0 мм во всех местах, износа нет. Однако, если указатель перемещается дальше 0, пространство становится больше. Ход указателя стал больше: например, всего 1,1 мм вместо 1,0 мм. Это означает, что имеется износ 0,1 мм.

На следующем рисунке показана камера цилиндра с тремя возможными высотами измерения: 1, 2 и 3. Измерение должно выполняться как в продольном, так и в поперечном направлениях.

Диаметр в верхней части цилиндра (3) будет наибольшим: усилия поршня на стенку цилиндра здесь минимальны. Сила наибольшая на середине цилиндра: при износе этот диаметр будет наибольшим.

Совет: сделайте эскиз для такого измерения и запишите на нем измеренные значения. Если диаметр превышает значение, указанное изготовителем, соответствующий баллон отбраковывается.

Зазор поршня:

Зазор между поршнем и цилиндром зависит как от диаметра поршня, так и от диаметра цилиндра:

- износ поршня: диаметр уменьшается;

- износ цилиндра: диаметр увеличивается.

Износ является результатом, среди прочего, силы направляющей, которая возникает, когда поршень толкается вниз давлением сгорания и кривошипно-шатунным механизмом. Чем больше износ, тем больше расстояние между поршнем и цилиндром. В результате поршень имеет больше свободы движения и будет «наклоняться». Это вызывает тиканье, вызывает повышенный расход масла (теперь смазочное масло может легко проходить поршень в камеру сгорания) и может быть устранено только капитальным ремонтом.

Всегда должен присутствовать определенный зазор в поршне, чтобы:

- допускать расширение деталей при нагревании;

- Место для масляной пленки.

Максимальный зазор между поршнем и цилиндром указан в заводских данных. Поэтому всегда читайте значения, указанные производителем. Как правило, для среднего зазора поршня используется 0,01 мм на см диаметра поршня. У турбированных двигателей этот показатель несколько больше, а именно 0,015 мм на см диаметра. В этом случае, если мы имеем поршень диаметром 80,00 мм, диаметр цилиндра должен быть (80,00 + (8 * 0,01 мм) = 80,08 мм.

Если зазор поршня слишком большой, следует проверить заводские спецификации на возможные последующие действия:

- Сверление и хонингование цилиндров, а также установка поршней увеличенного размера из-за большего диаметра цилиндра разрешены не всеми производителями . Также необходимо проверить, не производилась ли уже такая корректировка в прошлом. Некоторые производители предписывают устанавливать максимум в 3 раза больше;

- Если установка поршней увеличенного размера не допускается или если затраты слишком высоки, лучше выбрать замену вращающейся части.

Направляющая для зазора головки поршня — техническая статья

| Практическое руководство — двигатель и трансмиссия

Сплющивание, охлаждение и зазор между поршнем и головкой

Чем больше мы узнаем о двигателях, тем очевиднее становится, что каждая деталь важна при создании высокопроизводительного двигателя. Конечно, большие компоненты, такие как головки, кулачки, воздухозаборники, карбюраторы и выхлоп, имеют решающее значение для наращивания мощности.

Но есть и такие тонкие детали, которые часто остаются незамеченными. Если вы когда-нибудь задумывались, как профессиональный производитель двигателей выжимает 450 л.0 л.с., разница наверное в деталях.

Все настройки и игры, в которые мы играем с распределительными валами, головками цилиндров и коллекторами, направлены на улучшение процесса сгорания. Это происходит, когда смесь начинает гореть, а воздух и топливо превращаются в давление в цилиндре, которое толкает поршень вниз. Но есть масса тонких мелочей, которые могут повлиять на процесс горения, о которых вы, возможно, раньше не слышали. Это то, что мы собираемся рассмотреть в этой истории.

Десятилетиями опытные моторостроители знали о «гашении» или «сплющивании». Эти термины относятся к области в клиновидной камере, предназначенной для создания турбулентности в камере при приближении поршня к верхней мертвой точке (ВМТ). Этот хлюпающий эффект может возникать и в других типах камер. Мы ограничим наше обсуждение в этом рассказе малоблочными Шевроле, но основные факты касаются всех клиновидных камер сгорания.

Зона охлаждения представляет собой узкую область между плоской частью поршня и плоской частью камеры сгорания в типичной клиновидной камере. Когда поршень достигает ВМТ и смесь начинает гореть, воздух и топливо, находящиеся между поршнем и головкой, выдавливаются или выдавливаются в выпуклую часть камеры сгорания. Подумайте о турбулентности, которая возникает, когда вы разбиваете помидор большим молотком, и вы поймете эту идею. С поршнем с плоской вершиной эта область сжатия может быть очень узкой. Это также самый плотный зазор между поршнем и головкой блока цилиндров. Поскольку механический контакт между поршнем и головкой не рекомендуется, в большинстве серийных двигателей зазор между поршнем и головкой в этой области составляет 0,060 дюйма или более.

К сожалению, это не идеальный зазор между поршнем и головкой для оптимального сжатия. Но из-за производственных допусков заводские двигатели по понятным причинам обычно попадают в большую сторону зазора. Но когда дело доходит до оптимизации двигателя для увеличения крутящего момента и мощности, это та область, в которой знающий производитель двигателей может выжать немного больше мощности.

Эффект сжатия

Поскольку в клиновидных камерах сгорания для создания турбулентности в камере сгорания используется область сжатия или охлаждения, в процессе сгорания возникает интригующий эффект. Чтобы лучше понять этот процесс, представьте, что впускной клапан открывается и поток воздуха, смешанного с топливом, поступает в область камеры сгорания. Поршень с визгом приближается к ВМТ на скорости 5000 об/мин (почти 3000 футов в минуту), когда впускной клапан закрывается. Когда поршень достигает ВМТ, в камеру из этого узкого пространства между поршнем и головкой выбрасывается виртуальный ураган топлива и воздуха. Хотя эта турбулентность звучит плохо, верно обратное. Эта турбулентность приводит к более тщательному смешиванию воздуха и топлива в гораздо более однородную смесь, которая сгорает гораздо быстрее и эффективнее.

Один из способов получить максимальную мощность от двигателя — это использовать наименьшее количество топлива, необходимое для создания максимальной мощности, пытаясь сжечь его полностью. Учитывая это, если вы сможете равномерно смешать воздух и топливо в однородную смесь с чрезвычайно мелким топливным туманом, вы получите выдающуюся мощность.

Учитывая это, если вы сможете равномерно смешать воздух и топливо в однородную смесь с чрезвычайно мелким топливным туманом, вы получите выдающуюся мощность.

К сожалению, верно и обратное — различные карманы обедненной и богатой смеси в цилиндре при воспламенении свечи зажигания будут стоить мощности, и процесс сгорания не будет таким гладким. Чрезмерно бедные или богатые карманы в камере напрямую влияют на скорость сгорания и величину давления, прикладываемого к поршню. Богатые смеси, как правило, сгорают медленнее, в то время как обедненные смеси обычно сгорают быстрее, чем «правильная» воздушно-топливная смесь. Если модификации камеры или поршня повлияют на эти показатели, для оптимизации мощности также потребуется изменить угол опережения зажигания.

Какая должна быть топливно-воздушная смесь? За последние несколько лет ответ изменился, так как площадь между камерой сгорания и верхней частью поршня стала более эффективной. Например, классическое соотношение воздух/топливо всегда было 12,5:1, что означает 12,5 частей воздуха на одну часть топлива. Но многие гоночные и правильно спроектированные дорожные двигатели могут развивать максимальную мощность при соотношении воздух/топливо, приближающемся к 12,8–13:1.

Но многие гоночные и правильно спроектированные дорожные двигатели могут развивать максимальную мощность при соотношении воздух/топливо, приближающемся к 12,8–13:1.

Итак, теперь давайте введем в это уравнение более узкое пространство гашения. Все уважаемые производители двигателей, с которыми мы разговаривали, твердо верят в минимизацию зазора охлаждения. По словам Кена Даттвейлера, самая плотная закалка, которую он рекомендует, составляет около 0,050 дюйма. Он построил двигатели с гораздо более узкими зазорами, чем этот, но многое из этого зависит от зазора между поршнем и стенкой. Все поршни имеют тенденцию слегка раскачиваться при переходе через ВМТ, и это раскачивающее движение уменьшает зазор между поршнем и головкой. Поршни меньшего диаметра с узкими зазорами между поршнем и стенкой почти не качаются в отверстии цилиндра по сравнению с поршнями большего диаметра с более широкими зазорами между поршнем и стенкой.

Поскольку зазор поршня играет такую большую роль в зазоре между поршнем и головкой, можно сделать зазор между поршнем и головкой более 0,040 дюйма, если вы достаточно смелы.

Преимущества

Итак, каковы преимущества всего этого сжатия и тушения? Преимущества небольшие, но >> часто важные. Например, газопоршневые двигатели, работающие на грани детонации, могут значительно выиграть от меньшего зазора между поршнем и головкой, чтобы уменьшить дребезжание. Это звучит противоречиво, поскольку увеличение сжатия должно привести к усилению детонации. Все производители двигателей, с которыми мы говорили, упомянули, что ужесточение гашения (уменьшение зазора между поршнем и головкой), чтобы получить его менее 0,050 дюйма, увеличит степень статического сжатия, но этот более узкий зазор также создает более мощный эффект сжатия. Эта дополнительная турбулентность создает более однородный «суп» в камере сгорания, снижая вредное воздействие карманов с обедненным соотношением воздух/топливо. При прочих равных условиях это способствует созданию менее склонного к детонации двигателя.

При прочих равных условиях это способствует созданию менее склонного к детонации двигателя.

Мы попробовали это на недавнем динамометрическом стенде с малым блоком 383ci. Чтобы поддерживать компрессию на уровне около 9,5: 1, мы использовали набор прокладок головки цилиндров размером 0,050 дюйма, которые создавали широкий зазор между поршнем и головкой около 0,060 дюйма. Флоггер двигателя CHP Эд Тейлор заменил комплект 0,040-дюймовых прокладок головки блока цилиндров Fel-Pro, а затем снова проверил двигатель. Мы наблюдали лишь незначительное увеличение примерно на 2-3 л.с. (менее 1 процента), но сомнительно, чтобы причиной было незначительное увеличение степени сжатия. Очевидно, что затяжка с более тонкой прокладкой как-то связана с увеличением мощности. Сжатие зоны гашения часто приводит к снижению требований к времени зажигания. Затем это может привести к уменьшению отрицательной работы (повышение давления в цилиндре, пока поршень все еще приближается к ВМТ). Об этом часто свидетельствует увеличение крутящего момента на низких и средних оборотах.

Незафиксированный перегрев двигателя, нарушение регулировки движущихся деталей, перекос цилиндров, некачественное масло, попадание топлива или охлаждающей жидкости в масло и т.д.

Незафиксированный перегрев двигателя, нарушение регулировки движущихся деталей, перекос цилиндров, некачественное масло, попадание топлива или охлаждающей жидкости в масло и т.д.