нитро, алкид, синтетика, акрил, металлик

История развития автомобильных эмалей берет начало с тех далеких времен, когда кузова автомобилей ничем не отличались от каретных и красились масляными красками, десятки слоев которых сохли на кузовах в течение нескольких недель. С тех пор автомобильные краски проделали большой путь и сегодня нам предлагают огромный выбор продукции в красивых упаковках с яркими названиями. Попробуем разобраться, какие существуют виды автомобильных эмалей, чем одни краски отличаются от других, а заодно и освежим в памяти основные вехи эволюции автоэмалей.

Содержание

- Нитроэмали. От пороха к краскам

- Эпоха алкида

- «Синтетика»

- Акриловая революция

- Красота, да и только. «Металлики» и «перламутры»

- Борьба за экологию. Эмали на водной основе

«Цвет автомобиля может быть любым, при условии, что этот цвет — черный». На первый взгляд может показаться, что это очередная из странностей своенравного Генри Форда. Но нет, «автомобильный король» вовсе не был ненавистником других цветов — просто в те времена единственным быстросохнущим материалом, который годился для конвейерной окраски транспортных средств был черный натуральный японский лак. Ситуация в корне изменилась с изобретением красок на основе нитроцеллюлозы.

Но нет, «автомобильный король» вовсе не был ненавистником других цветов — просто в те времена единственным быстросохнущим материалом, который годился для конвейерной окраски транспортных средств был черный натуральный японский лак. Ситуация в корне изменилась с изобретением красок на основе нитроцеллюлозы.

Нитроэмали. От пороха к краскам

Более двухсот лет тому назад, в 1800 году, французский экономист и политический деятель Пьер Дюпон с двумя сыновьями и их семьями иммигрировал в Америку. Оказавшись там, Дюпоны решили открыть пороховой завод. Заниматься этим должен был один из сыновей — Элевтер Дюпон, так как с порохом он был знаком не понаслышке: во Франции он работал на государственной пороховой фабрике под руководством великого Антуана Лавуазье.

Сказано — сделано. В 1802 году в штате Делавэр, рядом с городом Уилмингтон, начались работы по строительству новой пороховой фабрики, вскоре после чего по стране начали свое шествие ящики с надписью «DuPont. Explosives» (взрывчатка).

Долгое время Дюпоны занимались только порохом, но на рубеже XX века они решили заняться производством и других товаров. Для этого они построили большую лабораторию и наняли несколько десятков ученых-химиков. Так началась эра революционных открытий, среди которых: первая синтетическая резина (неопрен), первое искусственное волокно (нейлон), целлофан, тефлон, лайкра, кевлар и множество других. Имя DuPont гремело на весь мир.

С историей этих открытий почти совпадает и история развития автомобильных красок. В 1923 году при обработке целлюлозных волокон химики получили первую в мире нитрокраску, совершившую настоящий технологических переворот в автомобильной индустрии. В отличие от масляных красок, которые наносились кистями и сохли черепашьими темпами, нитрокраски можно было наносить с помощью пневматических распылителей, а их высыхание было практически моментальным. Все это привело к гегемонии нитроэмалей в автомобильном мире.

Но были у этих красок и недостатки. Из-за слабого глянца покрытие требовало частой полировки (в двадцатые годы для этого использовались льняные тряпки и полировальные пасты). Да и сам процесс окраски был длительным и трудоемким. Из-за низкого сухого остатка пленка нитроэмали была слишком тонкой и хрупкой, поэтому для получения долговечного покрытия требовалось наносить от 5 до 11 слоев эмали.

Да и сам процесс окраски был длительным и трудоемким. Из-за низкого сухого остатка пленка нитроэмали была слишком тонкой и хрупкой, поэтому для получения долговечного покрытия требовалось наносить от 5 до 11 слоев эмали.

К слову, именно так во времена Союза красили правительственные «Чайки» и «Зилы». Покрытия этих «членовозов» насчитывали до 12 слоев! Причем в процессе окраски несение каждого последующего слоя эмали чередовалось с тщательной полировкой предыдущего, а последний слой обязательно обрабатывался восковыми полиролями.

Что и говорить, выкрашенные таким способом автомобили выглядели великолепно. На их поверхности совершенно отсутствовала шагрень, ЛКП давало исключительно красивые, четкие блики и отражения. В дальнейшем, правда, все это дело приходилось почти постоянно подкрашивать и полировать — благо было кому…

По такой же технологии окрашивались сравнительно старые модели Роллс-Ройсов, Кадиллаков. Вот так, например, выглядел Cadillac 60 Special 1938 года, окрашенный нитрокраской.

Поговорим о механизме пленкообразования нитрокрасок. Как вы думаете, за счет чего происходит их полимеризация? Вопрос с подвохом — никакой полимеризации в нитрокрасках на самом деле не происходит. Эти краски отверждаются, а точнее просто высыхают, исключительно за счет испарения растворителей. То есть за счет чисто физического процесса.

Полученная после высыхания пленка получается обратимой, отсюда вытекает еще один недостаток нитрокрасок: покрытие имеет низкую стойкость к агрессивным воздействиям, например к бензину и солнечным лучам.

Недостатки нитрокрасок заставили производителей ЛКМ искать способы получить новые, более стойкие и удобные в работе материалы. Хотя несмотря на все минусы нитрокрасок, стоит все же отдать им должное — для своего времени они были очень хороши.

Выпускаются нитрокраски, кстати, до сих пор (вы можете определить их по маркировке НЦ). В авторемонте их конечно же почти не используют. В основном их применяют или реставраторы раритетных машин или владельцы старой спецтехники типа тракторов и бульдозеров. И то лишь для того, чтобы как можно дешевле подготовить такую технику к прохождению техосмотра.

И то лишь для того, чтобы как можно дешевле подготовить такую технику к прохождению техосмотра.

Эпоха алкида

Следующий этап в истории покраски автомобилей связан с появлением алкидных эмалей. Произошло это на рубеже 30-40-х годов. В течение следущих 30 лет эти эмали были основным лакокрасочным материалом как на конвейерах автозаводов, так и в ремонтных мастерских. Производство алкидных эмалей велось всеми ведущими производителями ЛКМ, включая таких гигантов как BASF и PPG.

По сравнению с нитрокрасками, «алкиды» имеют ряд технологических преимуществ. Они обладают более высоким сухим остатком, так что наносить по пять-десять слоев эмали уже без надобности, достаточно двух-трех. Нет нужды теперь и в постоянной полировке покрытия — после полного отверждения алкидная эмаль образует необратимую пленку с высокой твердостью, блеском и стойкостью к бензину, маслам, атмосферным осадкам и солнечным лучам.

Что же представляет собой алкидная эмаль? Основой этих красок является алкидная смола — продукт взаимодействия многоатомных спиртов и многоосновных кислот (соедините фрагменты слов alcоhоl (спирт) и acid (кислота) и вы поймете происхождение термина «алкидный»).

Самыми распространенными алкидными смолами являются глифталевые смолы (продукт взаимодействия глицерина (трехатомного спирта), фталевого ангидрида и растительного масла) и пентафталевые смолы (пентаэритрит (четырехатомный спирт) плюс тот же фталевый ангидрид). На основе этих смол российские производители ЛКМ выпускают лаки и эмали с маркировкой ГФ и ПФ. Вы могли встречать банки с такой маркировкой в хозяйственных или строительных магазинах. Это — классические алкидные материалы.

Только не путайте пожалуйста строительные и бытовые алкидные эмали с теми, что предназначены для авторемонта. В качестве примера авторемонтных «алкидов» можно привести эмали небезызвестной финской фирмы Sadolin. Из «наших» можно вспомнить эмаль «Vika-алкид» (Vika-60) от компании «Русские краски».

Отверждение алкидных эмалей происходит в естественных условиях. В этом процессе принимает активное участие кислород воздуха (поэтому такие эмали еще часто называют «эмалями воздушной сушки»). Только в отличие от нитрокрасок, здесь кроме физической сушки (испарение растворителя) параллельно происходит еще один процесс: химическая реакция превращения молекул связующего в полимер.

Только в отличие от нитрокрасок, здесь кроме физической сушки (испарение растворителя) параллельно происходит еще один процесс: химическая реакция превращения молекул связующего в полимер.

Чтобы запустить второй, химический процесс, обязательно необходимо взаимодействие двух реакционноспособных компонентов. Один из этих компонентов находится в банке с краской — это раствор алкидной смолы, модифицированный растительным маслом. Растительное масло снабжает продукт «хвостами» высших жирных непредельных кислот, содержащих сопряженные двойные связи.

Второй компонент — кислород воздуха. Он взаимодействует с указанными двойными связями, в результате чего появляются радикалы, «запускающие» реакцию «сшивания». При этом наличие у каждой молекулы алкидного компонента нескольких двойных связей приводит к росту и разветвлению цепи и формированию сетчатых структур, составляющих основу прочной полимерной пленки. Растворить такую пленку после ее полного отверждения невозможно, поэтому она называется необратимой.

Алкидные эмали считаются однокомпонентными (они поставляются в одной банке), но с физико-химической точки зрения их вполне можно считать двухкомпонентными, так как в их отверждении всегда участвуют два компонента: алкидная смола и кислород.

Самим механизмом отверждения алкидных эмалей обусловлен и основной их недостаток: очень долгое время отверждения. Поскольку по мере отверждения доступ кислорода внутрь слоя затрудняется, полная полимеризация алкидной эмали по всей глубине наступает в лучшем случае через несколько недель. А пленка, полученная спустя первое время покраски, является результатом лишь первичной полимеризации.

Зато в работе эти эмали неприхотливы, красить ими удобно и легко. Из-за большого содержания растворителей в процессе нанесения быстро формируется поверхностная пленка, поэтому чтобы наделать подтеков — нужно еще постараться. По этим причинам некоторые мастера еще до сих могут применять алкидные эмали в определенных случаях. Например, чтобы быстро и недорого освежить свое подержанное авто перед продажей. Получается красиво, а об остальном предстоит думать уже новому хозяину…

Например, чтобы быстро и недорого освежить свое подержанное авто перед продажей. Получается красиво, а об остальном предстоит думать уже новому хозяину…

«Синтетика»

В 1956 году в алкидные смолы начали добавлять меламин. За меламиноалкидными эмалями в обиходе давно закрепилось название: «синтетика». Почему? Одна из версий связана с тем, что при создании алкидной части этих эмалей использовались синтетические жирные кислоты. Выпускаются меламиноалкидные эмали под маркировкой МЛ.

При отверждении этих эмалей также одновременно протекают два процесса: испарение растворителя и образование необратимой пленки. Второй процесс тоже происходит при участии двух компонентов: алкидной составляющей, модифицированной растительным маслом (либо раствора полиэфирной смолы) и меламинформальдегидной смолы. Оба этих компонента изначально находятся в одной банке, до поры до времени не реагируя между собой.

В отличие от классических алкидных эмалей в меламиноалкидных эмалях алкидный компонент содержит мало двойных связей, поэтому он (аликидный компонент) здесь практически не реагирует с кислородом. Но зато этот компонент обязательно содержит звенья с реакционноспособными гидроксильными группами ОН, и при повышении температуры они вступают в реакцию с метилольными группами меламиноалкидной смолы…

Но зато этот компонент обязательно содержит звенья с реакционноспособными гидроксильными группами ОН, и при повышении температуры они вступают в реакцию с метилольными группами меламиноалкидной смолы…

Проще говоря, при достаточном нагреве происходит реакция между двумя компонентами, в которой меламинформальдегидная смола выступает в роли отвердителя.

Как правило, для эмалей необходимая температура нагрева составляет 130°С (например, для «Vika-синтал» МЛ-1110). При таком нагреве «эмэлка» сохнет всего 30 минут.

Из-за этой особенности меламиноалкидные эмали еще называют «эмалями горячей сушки». Преимущества такого механизма очевидны: в отличие от отверждения кислородом, здесь полимеризация проходит равномерно на всю толщину слоя. В результате формируется прочная необратимая пленка, которая по своим физическим и визуальным характеристикам мало чем уступает акрилу (о нем поговорим далее) — но лишь при условии высокотемпературной сушки в камере.

Поскольку в условиях ремонтной окраски достичь таких высоких температур как на заводе нельзя, для снижения температуры сушки этих эмалей использовались специальные ускорители сушки на изоцианатной основе. Эти своеобразные «отвердители» были хорошим подспорьем для мастеров, красивших «синтетикой».

Эти своеобразные «отвердители» были хорошим подспорьем для мастеров, красивших «синтетикой».

Зачастую в гаражах красили «синтетикой» и вовсе без сушки. Естественно, про сносное качество покрытия в таком случае можно было и не мечтать, но в условиях дефицита, когда разжиться «МЛ-кой» было задачей непростой, многие были довольны и этим. Да и кроме машины, можно было найти, что ею покрасить. Например катер, дачу, окна, перила…

Эпоха алкидных эмалей и их модификаций продолжалась до середины 70-х годов. Как ни крути, эти материалы, с их долгим временем высыхания и необходимостью горячей сушки, тоже были далеки от идеала. И прогресс пошел дальше…

Акриловая революция

С акриловыми ЛКМ наши маляры впервые познакомились в начале девяностых, хотя в других странах акрил на тот момент использовался наверное уже лет 30.

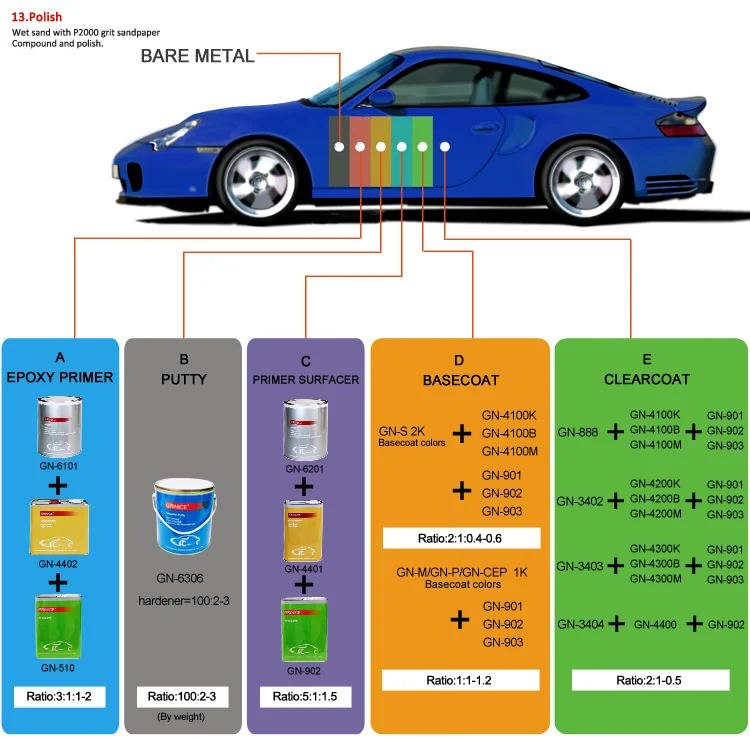

Попробуем разобраться, чем же так революционен акрил. Для начала взглянем на тару, в которой продаются эти ЛКМ.

В отличие от эмалей, рассмотренных выше, здесь мы видим перед собой уже не одну, а две банки: в одной — основа, в другой — отвердитель.

Компоненты акриловых ЛКМ, в отличие от меламиноалкидных, хранить в одной емкости не получится, поскольку они тут же вступят в реакцию. Поэтому эти продукты поставляются в двух упаковках, содержимое которых смешивается непосредственно перед применением. Это — двухкомпонентные материалы (2K).

Допустим, мы смешали компоненты и нанесли акриловую эмаль или лак. Чтобы понять, как происходит отверждение, нам нужно познакомиться поближе с каждым из компонентов.

Первый компонент содержит раствор акрилового сополимера. Это высокомолекулярное вещество, продукт совместной полимеризации акриловых мономеров — акриловой и метакриловой кислот и их сложных эфиров. Для нас сейчас важно понимать, что этот сополимер содержит в своем составе звенья с гидроксильными группами ОН. Запомнили.

Теперь о втором компоненте — отвердителе. В его составе есть полиизоцианат, содержащий изоцианатные группы —N=C=O. Это высоко реакционноспособные соединения, они легко вступают в реакцию с гидроксильными группами ОH. Этот процесс и лежит в основе отверждения акриловых материалов: когда раствор сополимера и отвердитель смешивают, гидроксильная и изоцианатная группа вступают в реакцию по следующей схеме:

Этот процесс и лежит в основе отверждения акриловых материалов: когда раствор сополимера и отвердитель смешивают, гидроксильная и изоцианатная группа вступают в реакцию по следующей схеме:

Из схемы мы видим, что в результате реакции формируется уретановая связь (конструкция справа от стрелочки). А благодаря тому, что изоцианатные группы имеют вид трехлучевых звездочек (условно), полимер, опять же, получается «пространственно-сшитым».

Изоцианатные группы можно условно изобразить в виде трехлучевых звездочекТаким образом при отверждении акриловой пленки образуется полиуретан (поэтому такие эмали еще называют полиуретановыми или акрил-уретановыми). Именно полиуретан обеспечивает покрытию те великолепные визуальные и потребительские свойства, которыми славятся акриловые материалы.

В описанном механизме и заключается главное отличие акриловых ЛКМ от эмалей предыдущих поколений. Можно сказать, что теперь отверждение ЛКМ превратилось в контролируемую химическую реакцию, благодаря чему маляры перестали зависеть от множества случайных факторов.

Важнейшим преимуществом такого метода на практике стало значительное сокращение времени полного отверждения ЛКМ. Так, при температуре воздуха 20 °С и нормальной влажности, все необратимые изменения в акриловом покрытии заканчиваются за 16-18 часов, а в течение еще нескольких суток ЛКП приобретает максимальную твердость. При температуре 60 °С покрытие полностью полимеризуется уже за 40-60 минут, после чего автомобиль будет полностью готов к полировке.

Двухкомпонентные акрил-уретановые эмали с физико-химическим механизмом отверждения — шаг вперед от нитрокрасок и алкида. Эти материалы позволяют получить лучшее качество покрытия и упростить технологический циклГотовая пленка акриловой эмали обладает высокой твердостью (близкой к твердости стекла), стойким блеском, великолепными эластичностью и износостойкостью. Акрилы устойчивы к воздействию кислот, щелочей и растворителей, обладают отличной адгезией к самым разнообразным поверхностям, стойко переносят воздействие солнечных лучей и атмосферных осадков.

Появление акриловых ЛКМ открыло новую эру в кузовном ремонте, позволив даже в гаражных условиях создавать покрытие, сопоставимое по качеству с заводским. За это всем и полюбился акрил.

Красота, да и только. «Металлики» и «перламутры»

Следующий шаг эволюции ЛКМ связан с появлением «эффектных» покрытий.

Еще в эпоху алкида разработчикам ЛКМ пришла идея добавлять в эмаль крохотные частички алюминиевой пудры, которые, как микро-зеркала, отражали бы падающий на них свет и придавали покрытию искрящийся, «металлический» эффект.

Но широкой популярности первые «металлики» не получили. Это были очень недолговечные покрытия, поскольку добавленные в алкидную эмаль алюминиевые чешуйки становились причиной быстрого выцветания и помутнения эмали.

Да и эффектные возможности металликов первого поколения оставляли желать лучшего. Так как это была однослойная (одностадийная) система, невозможно было добиться каких-то впечатляющих визуальных эффектов. Такие «металлики» можно встретить например на старых велосипедных рамах. Разглядеть там металлические включения можно разве что под лупой.

Разглядеть там металлические включения можно разве что под лупой.

И тогда производители ЛКМ пошли другим путем: создали двухслойную систему «базовая эмаль + прозрачный лак».

Базовые эмали характеризуются тем, что содержат много растворителя и быстро сохнут, но сами по себе, без лака, они смотрятся достаточно убого, да и стойкость к внешним воздействиям у них скверная. Но стоит нанести лак, как тут же происходит чудесная метаморфоза: покрытие «оживает» и становится сказочно красивым, появляется насыщенность и глубина цвета.

Двухслойные покрытия оказались не только красивее, но и долговечнее, прочнее. Цветной слой ведь находится под прочным лаковым панцирем, который надежно защищает покрытие от агрессивных внешних воздействий, особенно от солнечного света (безжалостного разрушителя полимеров).

С химической точки зрения прозрачные лаки похожи на вышеописанные акриловые ЛКМ, с очевидным отличием — отсутствием цветовых пигментов. Лаки могут быть не только глянцевыми, но и матовыми. А есть даже с регулируемым блеском.

А есть даже с регулируемым блеском.

Что же до базовых эмалей, то их могут производить по-разному. Распространенным вариантом является комбинация полиэфира, ацетобутирата целлюлозы (напоминает НЦ, только устойчив к ультрафиолету в отличие от нитроцелюлозы) и меламинформальдегидной смолы (напоминает МЛ-ку).

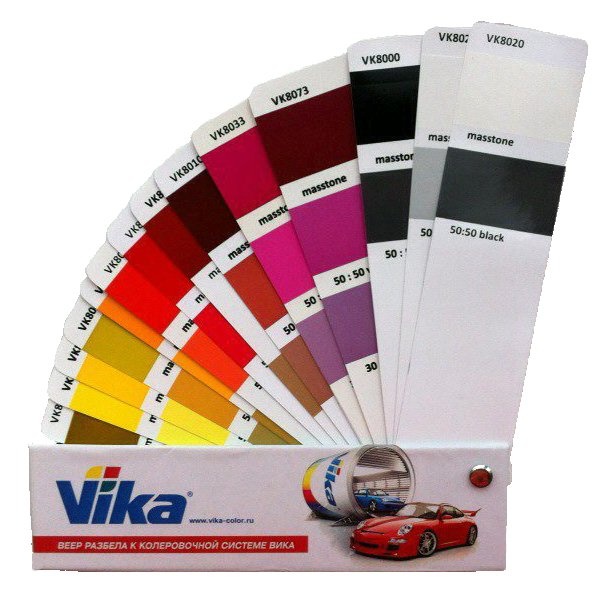

Поначалу в базовые эмали добавляли только алюминий, но в конце 80-х годов в качестве эффектных пигментов стали применять частички обработанной слюды. Так появились краски с эффектом «перламутр» — похожие на «металлик», но с более нежным, спокойным блеском. В отличие от плоских частиц алюминия, отражающих солнечный свет под определенным углом, «перламутровые» частички рассеивают падающий свет, что и дает эффект благородного, «матового» блеска.

Совершенствование эффектных возможностей ЛКП продолжается постоянно. Если раньше предметом роскоши были металлики с модными названиями «мокрый асфальт» или «брызги шампанского», то сегодня на рынке представлены и трехслойные «перламутры», и «ксираллики», и «хамелеоны». А что будет дальше — вообще неизвестно.

А что будет дальше — вообще неизвестно.

Борьба за экологию. Эмали на водной основе

Любая автомобильная краска состоит из трех основных компонентов: пигмента, смолы и растворителя. Последний, как известно, является веществом токсичным.

Со второй половины 80-х годов борьба за экологию затронула лакокрасочную индустрию, в результате чего химики стали искать способы сокращения вредных выбросов при покраске и производстве ЛКМ.

Добиться этого можно было двумя способами. Первый — увеличить в ЛКМ процентное содержание сухого остатка. Так родились материалы HS (high solid), в которых содержание сухого остатка составляет 55—65%, а затем и VHS/UHS (very high solid и ultra high solid), где этот процент достигает восьмидесяти.

Появление высоконаполненных материалов было продиктовано не только экологическими, но и практическими соображениями. HS-материалы обладают большей вязкостью, поэтому для достижения рекомендованной толщины покрытия их можно наносить в полтора слоя вместо двух (как на MS), а расход материала при этом сокращается на 30%.

Второй способ, к которому пришли химики в попытках сделать ЛКМ еще более экологичными: заменить органические растворители водой.

В первую очередь «под воду» начали переделывать базовые эмали, так как в их составе содержится больше всего растворителей. Сделать это оказалось не так просто. Пришлось переделывать и смолы, и добавки, и пигменты. Почему? Потому что вода, в отличие от органических растворителей, имеет абсолютно другие свойства. Например, растворять смолу ЛКМ она не может (такой раствор выйдет мутным, а не прозрачным).

По этой причине при изготовлении ЛКМ на водной основе смолу превращают в эмульсию. Такая эмульсия представляет собой дисперсии мельчайших частиц смолы в воде. Только так вода, выступая в роли дисперсионной среды, будет успешно понижать вязкость ЛКМ.

Примеры эмульсий постоянно окружают нас в быту. Тот же майонез, кетчуп или молоко. На примере этих продуктов питания можно наглядно продемонстрировать некоторые свойства водно-дисперсионных ЛКМ. Что произойдет, если взять, к примеру, майонез, и сначала заморозить его, а потом разморозить? Продукт расслоится на фракции, после чего перемешать его в однородную эмульсию уже не получится.

Что произойдет, если взять, к примеру, майонез, и сначала заморозить его, а потом разморозить? Продукт расслоится на фракции, после чего перемешать его в однородную эмульсию уже не получится.

Похожим образом ведут себя при заморозке и водные ЛКМ. После размораживания у них меняется цвет, материал становится мутным вместо прозрачного. Также может измениться консистенция (появляются комочки).

Отсюда главное требование к «водным» материалам: их температура ни в коем случае не должна опускаться ниже +5 °С. Чтобы это обеспечить в наших погодных условиях, для хранения этих материалов необходимы отапливаемые склады, а для перевозки — теплые фуры.

ONYX HD — попытка концерна BASF решить проблему морозоустойчивости водорастворимых материалов. В составе цветовых компонентов ONYX HD нет воды, поэтому они не боятся мороза и не меняют своих свойств после оттаивания. Остальные компоненты системы — биндер и растворитель — во избежание расслоения после заморозки поставляются в достаточно больших канистрах. Такие защитить от холода легче, чем мелкие баночки цветовых компонентов.

Такие защитить от холода легче, чем мелкие баночки цветовых компонентов.Краски на водной основе уже вовсю используются как на конвейерах, так и в автосервисах. И не только краски, а и лаки, грунты, антигравийные покрытия.

В работе водные ЛКМ, в частности базовые покрытия, зарекомендовали себя превосходно: они легко наносятся, обладают отличной укрывистостью, в отличие от органорастворимых баз, практически не дают «яблочности» и полос.

Разработчики водных ЛКМ потратили немало усилий для сохранения их технологической преемственности, поэтому при переходе на воду не приходится кардинально ломать привычные технологии или использовать принципиально другой инструментарий. Хотя определенные изменения, конечно, потребуются.

Вот такой путь проделали автомобильные краски менее, чем за сто лет своей эволюции. От обратимой нитроцеллюлозной пленки и отверждаемого кислородом алкида, до прочной полиуретановой сетки акрила, фантастических эффектных покрытий и экологичных водорастворимых материалов.

Но производители ЛКМ останавливаться на этом не собираются. Что они смогут предложить далее? Поживем — увидим.

Виды красок для автомобилей — особенности разных типов автоэмалей

В начале автомобильной истории кузов окрашивали масляными красками, которые приходилось сушить неделями. Знаменитая фраза Форда о том, что автомобиль может быть любого цвета, если он черный, родилась из-за ограниченного выбора быстросохнущих эмалей. На момент запуска первых конвейеров только черный лак из Японии быстро высыхал и подходил для системы конвейерной сборки.

Только в 1923 году была изобретена краска для автомобилей, которая произвела переворот в автопроме. Долгое время они оставались единственными лакокрасочными покрытиями для автомобилей. Но позже химическая промышленность расширила возможность выбора для дизайнеров и производителей машин.

Виды красок для автомобилей

В промышленности применяется четыре вида лакокрасочных покрытий для кузовов авто: нитроэмали, алкидные, синтетические а акриловые краски.

- Нитроэмаль — первая краска, которая не требует нанесения десятков слоев и высыхает всего за несколько часов. Однако из-за ее низкой устойчивости к воздействию солнечных лучей и бензина производителям пришлось искать более качественную замену.

- Алкидные эмали появились на рубеже 40-х годов и на три десятилетия стали основным покрытием для кузовов авто. Алкидная краска для автомобилей превосходит нитроэмаль по количеству сухого остатка. Благодаря этому для надежной защиты металла и привлекательного внешнего вида достаточно двух-трех слоев эмали. Кроме того, алкиды устойчивы к воздействию солнечных лучей и бензина.

- Синтетика — так отечественные мастера назвали алкидные краски с добавками меламина. Это название связано с тем, что в основе алкидной части автомобильной эмали лежали синтетические жирные кислоты. Взаимодействие алкидной и меламиновой частей смеси происходит при нагреве до 130 градусов. В этом случае меламинформальдегидная смола выполняет функцию отвердителя.

- Акриловые эмали пришли на смену меламиновой синтетике. Они поставляются в виде двух раздельных компонентов, которые смешиваются перед нанесением на поверхность кузова. Их преимущество перед синтетическими красками в высокой скорости отверждения при комнатной температуре. При нагреве до 60 градусов полимеризация происходит вообще за фантастические сроки порядка 60 минут. Недостаток этого типа краски в высокой стоимости;

Выбор краски для автомобиля

При покупке краски необходимо обратить внимание на скорость высыхания, условия отверждения и, конечно же, стоимость. При желании можно найти любую эмаль автомобильную в Алматы. Но покупать нитрокраску крайне нежелательно. Для мелкого кузовного ремонта подойдет либо алкидная краска с ускорителем высыхания, или акрил. Выбор зависит от ваших финансовых возможностей и наличия опыта покраски кузовных деталей.

Дополнительно

Дополнительная вкладка, для размещения информации о статьях, доставке или любого другого важного контента. Поможет вам ответить на интересующие покупателя вопросы и развеять его сомнения в покупке. Используйте её по своему усмотрению.

Вы можете убрать её или вернуть обратно, изменив одну галочку в настройках компонента. Очень удобно.

Как дешево покрасить машину

| Практическое руководство — Покраска и кузов

Покраска автомобиля стоит дорого, но это доступно обычному чуваку с ограниченным бюджетом. Недавно мы заметили, что несколько интернет-магазинов и несколько брендов, купленных в магазине, выпускают очень доступные линейки красок. Хотя в целом верно то, что эти недорогие краски не обеспечивают столь долговечного покрытия, как высококачественные краски, некоторые из новых линеек специально разработаны для домашних любителей, и с ними вы можете получить качественное покрытие. который прослужит долгие годы при правильном уходе и уходе. Давайте посмотрим поближе.

Давайте посмотрим поближе.

Покраска автомобиля: немного терминологии

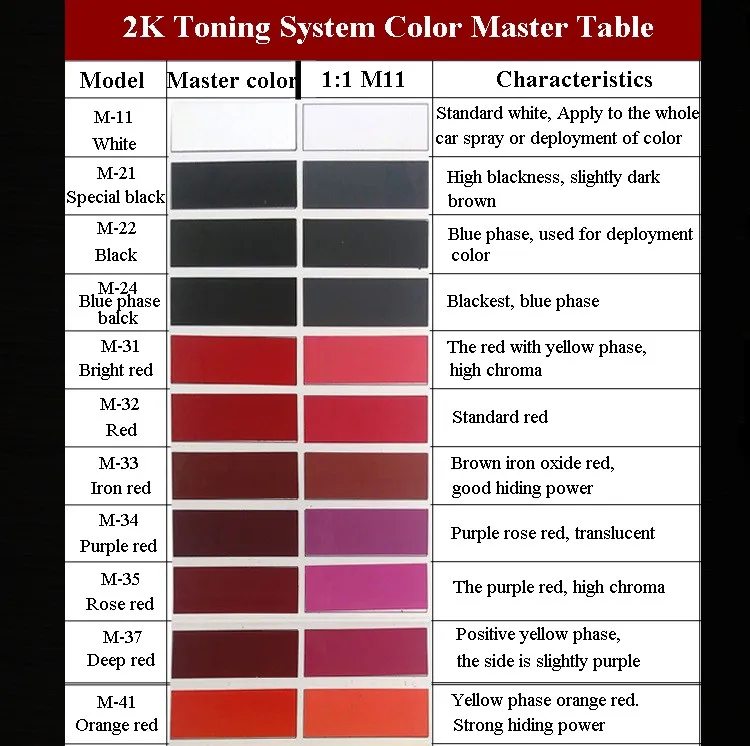

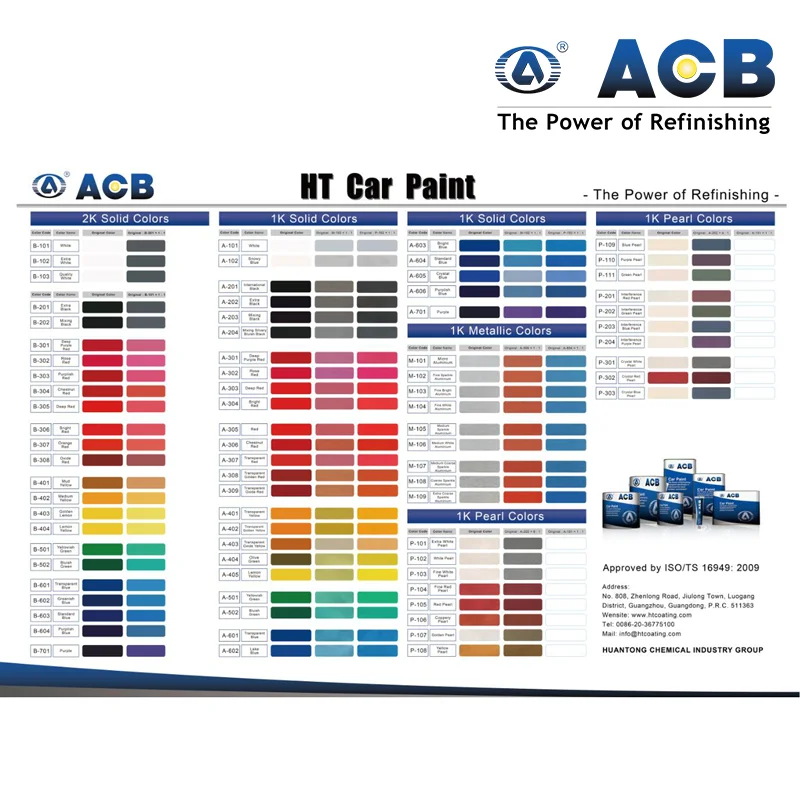

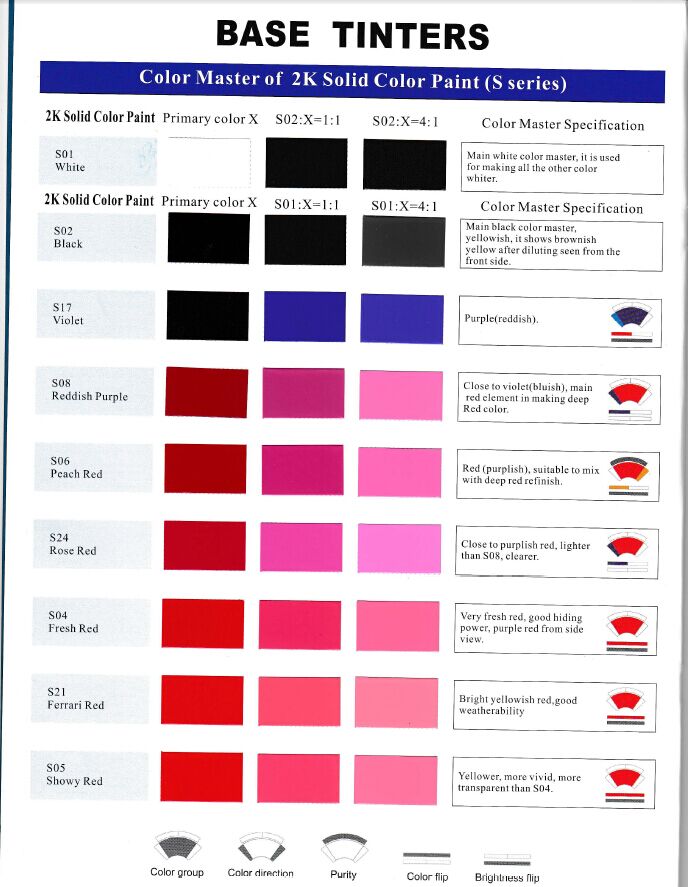

Большинство современных красок представляет собой эмаль. Новые краски на водной основе — это технология, которую мы рассмотрим позже. В области эмалей существуют различные подкатегории, такие как акриловые, алкидные, синтетические, уретаны и полиуретановые, но не слишком увлекайтесь номенклатурой. Например, уретан — это очень общий термин, относящийся к типу пластика, из которого состоит смола краски — вещество, которое прилипает к вашей машине. Вместо этого обратите внимание на компоненты: однокомпонентные и двухкомпонентные. Вы также увидите, что они называются либо 1K, либо 2K, либо однокомпонентной или двухкомпонентной краской.

Однокомпонентная эмаль – продукт, готовый к распылению прямо из баллончика. Сохнет на воздухе без активатора. Снимите крышку с банки, и вы найдете высохшую хоккейную шайбу там, где раньше была ваша краска.

В основном вы найдете это вещество в аэрозольных баллончиках. Это хорошо для таких вещей, как рамы и решетки для барбекю, но не подходит для покраски автомобиля. Хорошим примером является Chassis Black от Иствуда. Это отличное покрытие для рамы и ходовой части автомобиля. Однокомпонентные эмали, как правило, не обладают хорошей химической стойкостью, поэтому растворители, такие как очиститель тормозов, могут быстро их удалить, даже спустя месяцы после нанесения краски.

Это хорошо для таких вещей, как рамы и решетки для барбекю, но не подходит для покраски автомобиля. Хорошим примером является Chassis Black от Иствуда. Это отличное покрытие для рамы и ходовой части автомобиля. Однокомпонентные эмали, как правило, не обладают хорошей химической стойкостью, поэтому растворители, такие как очиститель тормозов, могут быстро их удалить, даже спустя месяцы после нанесения краски.

Для покраски автомобиля вам нужна двухкомпонентная эмаль. Эти продукты не высыхают при воздействии атмосферы. Активатор должен быть добавлен, чтобы заставить их вылечить. Это хорошо, потому что после отверждения они становятся более прочным продуктом с хорошей химической стойкостью. На них можно пролить бензин, и они не сморщатся на глазах. Маляры часто называют активатор отвердителем, так что запишите этот жаргон на тот случай, если кто-то ударит вас им в магазине красок.

Однако не думайте, что если вы добавляете что-то в краску, это автоматически делает ее двухкомпонентным продуктом. Обычно (но не всегда) как однокомпонентные, так и двухкомпонентные краски предназначены для разбавления разбавителем. Они изготавливаются «толстыми», чтобы дать маляру возможность разбавлять продукт в соответствии с атмосферными условиями, с которыми он столкнется во время распыления. Однако это может вызвать путаницу, потому что вы будете смешивать два компонента (краску и разбавитель) для распыления однокомпонентного продукта или, аналогичным образом, смешивать три компонента (краску, разбавитель и активатор) для распыления двухкомпонентного продукта. . Но помните: редьюсеры не активизируют продукты, а разжижают их. У вас будет двухкомпонентный продукт, только если вы добавляете активатор.

Обычно (но не всегда) как однокомпонентные, так и двухкомпонентные краски предназначены для разбавления разбавителем. Они изготавливаются «толстыми», чтобы дать маляру возможность разбавлять продукт в соответствии с атмосферными условиями, с которыми он столкнется во время распыления. Однако это может вызвать путаницу, потому что вы будете смешивать два компонента (краску и разбавитель) для распыления однокомпонентного продукта или, аналогичным образом, смешивать три компонента (краску, разбавитель и активатор) для распыления двухкомпонентного продукта. . Но помните: редьюсеры не активизируют продукты, а разжижают их. У вас будет двухкомпонентный продукт, только если вы добавляете активатор.

Чтобы еще больше запутать ситуацию, существуют две разные категории двухкомпонентных эмалей: одноэтапные и базовое/прозрачное покрытие (BC/CC). Однако эту концепцию легче уложить в голове. Одноэтапные краски высыхают до глянцевого покрытия, а базовое покрытие – нет. Оно высыхает до матового или матового покрытия, и для придания блеска его необходимо распылить.

Что выбрать

При использовании одноэтапных красок окраска будет более доступной. Вам нужно купить только один продукт, а не отдельный клир. Это может быть до половины стоимости краски BC/CC, потому что прозрачные покрытия такие же дорогие, как и базовые цвета.

Одноступенчатый также быстрее. Вам нужно всего лишь нанести достаточное количество слоев, чтобы полностью покрыть автомобиль; обычно двое делают эту работу. Для систем BC/CC часто требуется два слоя краски и не менее двух-трех верхних слоев прозрачного покрытия. Добавьте время, чтобы смешать всю вашу краску и очистить пистолет между цветом и прозрачной краской, и ваша покраска займет большую часть дня, и это если вы будете торопиться.

2K, двухкомпонентный или двухкомпонентный: вам понадобится активатор, чтобы эта краска затвердела. Однако, если вы используете краску BC/CC, вы получите более качественную отделку. Слои прозрачного покрытия придают отделке уровень блеска, который трудно получить с помощью одноэтапной окраски. Кроме того, ваш автомобиль дольше сохранит свой цвет, потому что дополнительные слои прозрачного покрытия действуют как блокиратор ультрафиолетовых лучей. Точно так же прозрачное покрытие добавляет дополнительный слой защиты от мелких царапин и сколов. Поэтому, если ваш бюджет позволяет, мы рекомендуем систему BC/CC. Мы распыляли обои с хорошими результатами, но лакокрасочные покрытия BC/CC оказались намного более долговечными по сравнению с одноэтапными покрытиями.

Кроме того, ваш автомобиль дольше сохранит свой цвет, потому что дополнительные слои прозрачного покрытия действуют как блокиратор ультрафиолетовых лучей. Точно так же прозрачное покрытие добавляет дополнительный слой защиты от мелких царапин и сколов. Поэтому, если ваш бюджет позволяет, мы рекомендуем систему BC/CC. Мы распыляли обои с хорошими результатами, но лакокрасочные покрытия BC/CC оказались намного более долговечными по сравнению с одноэтапными покрытиями.

Заказ по почте или личное присутствие

Теперь, когда у вас есть знания, вам нужны только материалы. Раньше приходилось тащиться в какую-нибудь грязную часть города, чтобы найти магазин запчастей для автомобилей. В то время как некоторые из нас чувствуют себя в таких местах как дома, другие могут предпочесть покупать краски, не выходя из домашнего компьютера. Ряд интернет-магазинов продает качественные и доступные автомобильные краски, и два самых узнаваемых из них — The Eastwood Co. и Summit Racing.

и Summit Racing.

Иствуд уже много лет занимается продажей красок, а также множества других автомобильных покрытий, инструментов и расходных материалов для реставрации. Он предлагает качественный продукт по действительно хорошим ценам. Мы лично использовали его одноступенчатые уретаны на нескольких автомобилях и были очень довольны результатами. Мы спросили Джека Руджерио, одного из продакт-менеджеров Иствуда, почему цены компании ниже, чем в розничном магазине (менее 100 долларов за галлон), и означают ли эти более низкие цены низкое качество. JR сказал нам, что цены низкие по нескольким причинам: Иствуд может покупать напрямую у крупного производителя в количестве 500 галлонов за раз, он предлагает только около 50 цветов верхнего слоя (вместо сотен, которые должны быть в наличии у местных розничных продавцов). и он не тратит кучу денег на маркетинг своей краски. Что касается качества, «поскольку мы покупаем оптом, мы можем настроить смесь так, чтобы краску было легче распылять и она служила дольше». Иствуд поддерживает это утверждение, тестируя продукты, которые он продает. «Мы устанавливаем пистолеты-распылители и даем их людям в нашем офисе, которые никогда раньше ничего не красили, чтобы проверить, работает ли формула или нам нужно вернуться к производителю и внести изменения. Мы также распыляем тестовые панели и старые автомобили. части с нашими красками и оставить их за нашим магазином, чтобы посмотреть, как они выдерживают воздействие погоды», — говорит JR.

Иствуд поддерживает это утверждение, тестируя продукты, которые он продает. «Мы устанавливаем пистолеты-распылители и даем их людям в нашем офисе, которые никогда раньше ничего не красили, чтобы проверить, работает ли формула или нам нужно вернуться к производителю и внести изменения. Мы также распыляем тестовые панели и старые автомобили. части с нашими красками и оставить их за нашим магазином, чтобы посмотреть, как они выдерживают воздействие погоды», — говорит JR.

Можно потратить около 110 долларов и получить достаточно материала, чтобы покрыть всю машину одноступенчатым уретаном Иствуда. Компания также недавно представила линейку красок BC/CC. Цена на основу такая же, как и на одноступенчатую, а прозрачная жидкость очень доступна – около 140 долларов за галлон (включая активатор).

Summit Racing Equipment недавно занялась покраской и кузовным бизнесом, а также продает одноступенчатые уретановые краски и линии окраски BC/CC по ценам, конкурентоспособным с ценами Иствуда. По словам ребят из Summit, реакция клиентов была положительной. «Даже парни, которые зарабатывают на жизнь рисованием, очень положительно отзывались о нашей продукции». Summit продает линию из 40 в основном однотонных цветов, но вы также можете купить металлики и пару перламутровых оттенков.

По словам ребят из Summit, реакция клиентов была положительной. «Даже парни, которые зарабатывают на жизнь рисованием, очень положительно отзывались о нашей продукции». Summit продает линию из 40 в основном однотонных цветов, но вы также можете купить металлики и пару перламутровых оттенков.

Еще один вариант, с которым мы познакомились, — это линия красок Kustom Shop от TCP Global. Мы использовали его атласные краски на нескольких автомобилях, последний из которых — Chevelle 1965 года технического редактора Смита. Это тоже не дорогая штука. Мы заплатили около 180 долларов за комплект, который включал галлон краски и по литру разбавителя и активатора. Этот материал тоже покрылся как сумасшедший. Мы нанесли два слоя на наземную яхту на фото, и осталось почти полгаллона. Это было впечатляюще.

Самым большим недостатком заказа краски по почте является то, что вы ограничены цветами, которые продает продавец. Если вы хотите что-то нестандартное, вы собираетесь посетить каменный магазин. В вашем местном магазине автозапчастей будут средства для смешивания почти любого цвета, который вы укажете, и некоторые из них могут соответствовать существующему цвету, если вы выполняете точечный ремонт. Покупка у продавца также означает, что вы можете вернуться за дополнительным продуктом, если он закончится. Мы столкнулись с этой ситуацией, когда красили нашу Crown Victoria, когда поняли, что нам нужно больше краски, чем мы изначально купили. К счастью, магазин был всего в 2 км. Это бы не сработало, если бы мы использовали краску для заказа по почте.

В вашем местном магазине автозапчастей будут средства для смешивания почти любого цвета, который вы укажете, и некоторые из них могут соответствовать существующему цвету, если вы выполняете точечный ремонт. Покупка у продавца также означает, что вы можете вернуться за дополнительным продуктом, если он закончится. Мы столкнулись с этой ситуацией, когда красили нашу Crown Victoria, когда поняли, что нам нужно больше краски, чем мы изначально купили. К счастью, магазин был всего в 2 км. Это бы не сработало, если бы мы использовали краску для заказа по почте.

Потенциальным недостатком покупки у розничных продавцов является то, что их линейки экономичных красок обычно представляют собой флотские цвета, предназначенные для быстрого нанесения в магазине с большим объемом продаж, например, в месте, где производят такси. Эти линии краски могут не обладать тем качеством и долговечностью, которые, скажем, Иствуд может указать для своей линии краски. На самом деле, Анхель Мартинес из Top Guns Autobody and Paint Supply в Гардене, штат Калифорния, сказал нам, что в экономичных линиях покраски блокаторы УФ-излучения являются одной из добавок, убираемых для снижения стоимости. При меньшем количестве УФ-блокаторов качество отделки со временем ухудшается. Он будет казаться меловым и может даже начать скалываться или отслаиваться уже через два года воздействия элементов, даже при тщательном уходе и частой обработке воском.

При меньшем количестве УФ-блокаторов качество отделки со временем ухудшается. Он будет казаться меловым и может даже начать скалываться или отслаиваться уже через два года воздействия элементов, даже при тщательном уходе и частой обработке воском.

Чтобы решить эту проблему, используйте систему BC/CC с недорогой основой и потратьте больше денег на качественный прозрачный лак. «Основа просто придает цвет машине», — говорит Мартинес. «Ясность дает вам блеск». Таким образом, вы можете сэкономить немного денег, используя базовый цвет флота, но получить долговечную отделку, используя фирменную прозрачную пленку.

Джон Пентекост, торговый представитель, проработавший в этом бизнесе всю свою трудовую жизнь, повторил то, что сказал нам Мартинес из Top Guns. «Вы отказываетесь от долговечности, потому что недорогие лакокрасочные линии изготавливаются из более дешевых компонентов. Связующие и полимеры не так хороши, как в дорогих красках». Тем не менее, они не все плохие. Пятидесятница сообщила нам, что все основные производители красок предлагают недорогие линии красок, обычно продаваемые под другой маркой, и что они являются хорошим продуктом за свои деньги. Dimension производится Sherwin Williams, Nason компанией DuPont и Omni компанией PPG. Другой бренд, который он порекомендовал, — Transtar. Он слышал хорошие отзывы о ее продукции, когда имел дело с ремонтными мастерскими в своем районе. Поэтому при совершении покупок в местном магазине мы рекомендуем покупать один из этих брендов.

Пятидесятница сообщила нам, что все основные производители красок предлагают недорогие линии красок, обычно продаваемые под другой маркой, и что они являются хорошим продуктом за свои деньги. Dimension производится Sherwin Williams, Nason компанией DuPont и Omni компанией PPG. Другой бренд, который он порекомендовал, — Transtar. Он слышал хорошие отзывы о ее продукции, когда имел дело с ремонтными мастерскими в своем районе. Поэтому при совершении покупок в местном магазине мы рекомендуем покупать один из этих брендов.

Trending Pages

2023 Toyota Corolla Hybrid AWD First Test: Efficiency Gets Expensive

That’s a Stretch: Why the Lowly Chrysler K-Car Tried to Play the Limo Game

2023 Subaru Forester First Test: Dog Slow to the Dog Show

TikTok Fad возглавляет State Farm и Progressive, чтобы объявить некоторые автомобили Kias и Hyundai незастрахованными0056

Трендовые страницы

2023 Toyota Corolla Hybrid AWD Первый тест: Эффективность становится дорогой

.

Тест: собака медленно идет на выставку собак

Тест: собака медленно идет на выставку собакTikTok Fad ведет совхоз и Progressive к объявлению некоторых автомобилей Kias и Hyundai незастрахованными0056

Типы автомобильных красок — Международный Водительский Центр

Сегодня типология автомобильных красок и эмалей вызывает большой интерес у автовладельцев и автопроизводителей. От того, какое лакокрасочное покрытие выбрано, зависит долговечность защиты кузова, индивидуальное эстетическое восприятие автомобиля, его оригинальность и уникальность и даже аварийность.

Как ориентироваться в типах автомобильных красокВсе автомобильные эмали можно разделить по цвету, составу и эффектам. Если с цветом ситуация более-менее ясна (цветовая палитра практически безгранична), то классификация автомобильных эмалей по составу достаточно сложна:

Краска, которую называют целлюлозой, широко используется в автомобильной промышленности. Это целлюлозная краска, содержащая нитрорастворитель, способный быстро испаряться при обычной температуре окружающей среды. После того, как поверхность покрыта такой краской, она очень быстро высыхает, потому что слой краски ультратонкий. Но качественный результат можно получить только после многослойного окрашивания с тщательной просушкой каждого слоя. Кроме того, целлюлозное покрытие быстро теряет яркость и нуждается в дополнительной полировке, так как изначально не блестит. Также существует пожароопасность, так как целлюлозная краска имеет низкую температуру воспламенения.

После того, как поверхность покрыта такой краской, она очень быстро высыхает, потому что слой краски ультратонкий. Но качественный результат можно получить только после многослойного окрашивания с тщательной просушкой каждого слоя. Кроме того, целлюлозное покрытие быстро теряет яркость и нуждается в дополнительной полировке, так как изначально не блестит. Также существует пожароопасность, так как целлюлозная краска имеет низкую температуру воспламенения.

Акриловая (полиуретановая) краска обладает отличными адгезионными и красящими свойствами. При этом стоит относительно недорого. Требуемый результат достигается максимально быстро и эффективно. После нанесения акриловая краска создает прочное, однородное и глянцевое покрытие. После высыхания окрашенные акриловыми красками поверхности приобретают высокую стойкость к механическим повреждениям и агрессивным воздействиям окружающей среды. Чтобы получить от акрила максимальный эффект, краску необходимо наносить в два-три слоя с просушкой между ними. Акриловое покрытие может быть матовым. А вот акриловая краска двухкомпонентная и выпускается в двух емкостях отдельно. В одной из емкостей находится компонент А (раствор акрилового сополимера), в другой – отвердитель. При их смешивании запускается процесс полимеризации, образования полиуретан-акриловой пленки, а это контролируемая химическая реакция. При температуре воздуха 20°С и нормальной влажности все необратимые изменения в акриловых материалах завершаются за 16-18 часов, а еще через несколько дней покрытие приобретает максимальную твердость. При температуре 60°С покрытие полностью полимеризуется за 40-60 минут, после чего автомобиль готов к полировке и возврату клиенту. Готовая пленка акриловой эмали обладает высокой твердостью (близкой к твердости стекла), стойким блеском, отличной эластичностью и долговечностью. Акрилы устойчивы к кислотам, щелочам и растворителям, обладают отличной адгезией к самым разным поверхностям, выдерживают воздействие солнечного ультрафиолета и атмосферных осадков.

Акриловое покрытие может быть матовым. А вот акриловая краска двухкомпонентная и выпускается в двух емкостях отдельно. В одной из емкостей находится компонент А (раствор акрилового сополимера), в другой – отвердитель. При их смешивании запускается процесс полимеризации, образования полиуретан-акриловой пленки, а это контролируемая химическая реакция. При температуре воздуха 20°С и нормальной влажности все необратимые изменения в акриловых материалах завершаются за 16-18 часов, а еще через несколько дней покрытие приобретает максимальную твердость. При температуре 60°С покрытие полностью полимеризуется за 40-60 минут, после чего автомобиль готов к полировке и возврату клиенту. Готовая пленка акриловой эмали обладает высокой твердостью (близкой к твердости стекла), стойким блеском, отличной эластичностью и долговечностью. Акрилы устойчивы к кислотам, щелочам и растворителям, обладают отличной адгезией к самым разным поверхностям, выдерживают воздействие солнечного ультрафиолета и атмосферных осадков.

Автоэмаль алкидная – лучшее соотношение цены и качества. Особенностью этого вида эмали является ее быстрая полимеризация без создания дополнительных условий (то есть при нормальной температуре, под действием кислорода воздуха). Основным преимуществом является простота нанесения, хорошая укрывистость (старое покрытие легко окрашивается новым), стойкость к разного рода воздействиям, как механическим, так и химическим. Недостаток: алкидные краски долго сохнут. На поверхности сразу образуется пленка, значительно замедляющая затвердевание внутреннего слоя. Эта проблема решается повышением температуры в помещении. В эмаль также добавляются специальные ускорители. Алкидная автомобильная эмаль – производное маслянистой алкидной смолы, продукт взаимодействия многоатомных спиртов и многоосновных кислот. Такая эмаль используется очень редко для полной покраски автомобиля, так как требует дополнительного покрытия лаком и полировки. Наиболее часто стала применяться аэрозольная алкидная эмаль, поскольку такая форма нанесения краски является хорошим аналогом использования в локальных работах вместо специального оборудования (краскопульта или краскопульта). Аэрозольная эмаль распыляется на поверхность очень тонким слоем, благодаря чему быстро полимеризуется и высыхает.

Аэрозольная эмаль распыляется на поверхность очень тонким слоем, благодаря чему быстро полимеризуется и высыхает.

Глифтал – обычные алкидные смолы. Глифталевые краски создают более толстую пленку на поверхности кузова автомобиля. Окончательное покрытие не требует полировки. Но эти преимущества сводятся на нет из-за длительного периода высыхания краски. При температуре 20-25 градусов покрытие затвердевает только через 24 часа, а чувствительность к растворителям и механическим воздействиям теряется только через 15-30 дней. Глифталевые краски основаны на глифталевых смолах, полученных взаимодействием глицерина (трехатомного спирта), фталевого ангидрида и растительного масла.

Краска меламин-алкидная («синтетическая») также является разновидностью алкидной эмали. Широко применяется в заводских условиях, так как создать необходимые условия работы на специализированном предприятии несложно, ведь для затвердевания этой автомобильной краски требуется высокая температура: она высыхает при нагревании от 110 до 130°С. Меламин-алкидные эмали еще называют «эмалями горячей сушки». Но несомненным достоинством меламин-алкидной эмали является богатство цветовой гаммы, в том числе с добавлением глянца с различными эффектами (металлик, перламутр или без него – матовая эмаль).

Меламин-алкидные эмали еще называют «эмалями горячей сушки». Но несомненным достоинством меламин-алкидной эмали является богатство цветовой гаммы, в том числе с добавлением глянца с различными эффектами (металлик, перламутр или без него – матовая эмаль).

Нитроцеллюлозная краска применяется для скрытия мелких дефектов кузовов легковых, грузовых автомобилей и другой техники. Нитроцеллюлозная эмаль (НЦ) очень быстро сохнет, но ее устойчивость к атмосферным воздействиям низкая. Поэтому после покраски рекомендуется дополнительно покрыть поверхность лаком.

Люминесцентная эмаль содержит люминофор. Позволяет добиться декоративного эффекта свечения в темноте. Краска с люминофором днем выглядит прозрачной, покрытие просто блестит, а в темноте создает эффект очень яркого свечения. В течение дня пигмент поглощает свет солнечных лучей, а затем излучает его в течение 6-12 часов. Среди преимуществ светящихся эмалей — устойчивость к влаге, низким температурам и химическим веществам, а также защита от агрессивного воздействия. Вы можете сами выбрать светящуюся эмаль и сделать свой автомобиль не похожим на другие.

Вы можете сами выбрать светящуюся эмаль и сделать свой автомобиль не похожим на другие.

Существуют различные способы нанесения автомобильной краски на поверхность автомобиля:

- С помощью специального оборудования. В качестве оборудования для нанесения эмали используют краскопульт (для больших объемов работ) или краскопульт (для покрытия небольших площадей или нанесения рисунков).

- Без использования снаряжения.

Часто у автовладельца нет необходимого покрасочного оборудования, либо площадь покраски настолько мала, что ее использование нецелесообразно. Производители автомобильной краски учли этот момент и наладили выпуск эмали в различной таре. Среди последних широко известны аэрозоли и ручки.

Аэрозольная краска очень удобна в использовании, так как ее нанесение на тщательно подготовленную поверхность автомобиля не вызывает затруднений. Эмаль хорошо ложится, но для предотвращения образования подтеков следует следовать инструкции производителя и распылять средство с оптимального расстояния до поверхности.

Ручка — очень удобный инструмент для закрашивания мелких сколов или царапин. Автовладельцы ценят такую тару, так как ручку можно использовать сразу после причиненной поломки (или при ее обнаружении), не дожидаясь возвращения в гараж. Проблема только в том, что владельцам автомобилей с редкими цветами придется потрудиться, чтобы найти ручку с нужной эмалью.

Что касается отзывов людей, использующих ручку на практике, то все они рекомендуют использовать такую емкость при маскировке мелких дефектов – тогда ручка наиболее эффективно справляется со своей задачей. Если повреждение большое, ручка не сработает.

Огромное разнообразие автомобильных красок и способов их нанесения не избавляет автовладельцев от необходимости иметь документальное подтверждение права на управление автомобилем. Поэтому, если у вас нет международного водительского удостоверения, поторопитесь его получить.

Тест: собака медленно идет на выставку собак

Тест: собака медленно идет на выставку собак