Стеклопластик своими руками | Dvamolotka.ru

Статья рассказывает о том, какими свойствами обладает стеклопластик и насколько он применим в строительстве и в быту. Вы узнаете, какие компоненты нужны для изготовления этого материала и их стоимость. В статье приведены пошаговые видео и рекомендации к применению стеклопластика.

С момента открытия эффекта быстрого окаменения эпоксидной смолы под действием кислотного катализатора стеклопластик и его производные стали активно внедрять в бытовые изделия и детали машин. На практике он заменяет или дополняет исчерпаемые природные ресурсы — металл и дерево.

Что такое стеклопластик

Принцип действия, заложенный в основу прочности стеклопластика, аналогичен железобетону, а по виду и структуре ближе всего к армированным слоям современной «мокрой» отделки фасадов. Как правило, вяжущее — композитный, гипсовый или цементный раствор — имеет свойство ссыхаться и трескаться, не удерживая нагрузку, а иногда даже не сохраняя целостности слоя. Чтобы этого избежать, в слой внедряют армирующий компонент — стержни, сетки или холст.

Чтобы этого избежать, в слой внедряют армирующий компонент — стержни, сетки или холст.

В результате получается уравновешенный слой — вяжущее (в высохшем или полимеризованном виде) работает на сжатие, а армирующий компонент работает на растяжение. Из таких слоёв на основе стекловолокна и эпоксидной смолы можно создать объёмные изделия, либо дополнительные усиливающие и защитные элементы.

Компоненты стеклопластика

Армирующий компонент*. Для изготовления бытовых и вспомогательных строительных элементов обычно используется три типа армировочного материала:

- Стеклосетка. Это сетка из стекловолокна с ячейкой от 0,1 до 10 мм. Поскольку эпоксидный раствор — агрессивная среда, для изделий и строительных конструкций настоятельно рекомендована сетка с пропиткой. Ячейку сетки и толщину нити следует подбирать, исходя из назначения изделия и требований к нему. Например, для армирования нагруженной плоскости стеклопластиковым слоем подойдёт сетка с ячейкой от 3 до 10 мм, толщиной нити 0,32–0,35 мм (усиленная) и плотностью от 160 до 330 г/куб.

см.

см. - Стеклохолст. Это более совершенный вид основы стекловолокна. Он представляет собой очень густую сетку, изготовленную из «стеклянных» (кремниевых) нитей. Его применяют для создания и ремонта бытовых изделий.

- Стеклоткань. Имеет те же свойства что и материал для одежды — мягкий, гибкий, податливый. Этот компонент очень разнообразен — он различается по прочности на разрыв, толщине нити, густоте плетения, спецпропиткам — все эти показатели ощутимо влияют на конечный результат (чем они выше, тем прочнее изделие). Главный показатель — плотность, в пределах от 17 до 390 г/кв. м. Такая ткань значительно крепче даже знаменитого военного сукна.

* Описанные виды армировки применяются и для других работ, но в паспорте изделия обычно указывается их совместимость с эпоксидной смолой.

Таблица. Цены на стеклоткань (на примере продукции компании «Интеркомпозит»)

| Плотность | Цена, у. е./кв. м е./кв. м |

| 17 | 4,6 |

| 25 | 3 |

| 48 | 3,2 |

| 80 | 2,8 |

| 110 | 2,8 |

| 160 | 3 |

| 200 | 3 |

| 280 | 4,3 |

| 390 | 5,2 |

Вяжущее. Это и есть эпоксидный раствор — смола, смешанная с отвердителем. По отдельности компоненты могут храниться годами, но в смешанном виде состав твердеет от 1 до 30 мин, в зависимости от количества отвердителя — чем его больше, тем быстрее твердеет слой.

Таблица. Наиболее распространённые марки смолы

| Наименование | Производитель | Назначение | Цена, у. е./кг |

| ЭД-16 | Россия, Китай | Ремонтные работы и слои в защищённых местах | 4,6 |

| ЭД-20 | Россия, Китай | Ремонтные работы и слои на открытых местах | 6,3 |

| LR1100 | Саудовская Аравия | для бытовых нужд, бижутерии | 2,5 |

Популярные отвердители:

- ЭТАЛ-45М — 10 у.

е./кг.

е./кг. - ХТ-116 — 12,5 у. е./кг.

- ПЭПА — 18 у. е./кг.

Дополнительным химическим компонентом можно назвать смазку, которую иногда наносят для того, чтобы защитить поверхности от проникновения эпоксида (для смазывания форм).

В большинстве случаев баланс компонентов мастер изучает и подбирает самостоятельно.

Как применить стеклопластик в быту и в строительстве

В частном порядке этот материал чаще всего применяется в трёх случаях:

- для ремонта стержней;

- для ремонта инвентаря;

- для усиления конструкций и плоскостей и при герметизации.

Ремонт стержней из стеклопластика

Для этого потребуется рукав из стеклоткани и высокопрочная марка смолы (ЭД-20 или аналог). Технически процесс подробно описан в этой статье. Стоит отметить, что углеволокно значительно прочнее стекловолокна, а значит, второе не подойдёт для ремонта ударного инструмента (молотков, топоров, лопат). При этом из стеклопластика вполне можно изготовить новую ручку или рукоятку для инвентаря, например, крыло мотоблока.

Полезный совет. Стеклопластиком можно усовершенствовать свой инструмент. Оберните пропитанным волокном рукоять рабочего молотка, топора, отвертки, пилы и сожмите в руке через 15 минут. Слой идеально примет форму вашей руки, что заметно отразится на удобстве в работе.

Ремонт инвентаря

Герметичность и химическая стойкость стеклопластика позволяют ремонтировать и герметизировать следующие изделия из пластика:

- Канализационные трубы.

- Строительные вёдра.

- Пластиковые бочки.

- Дождевые отливы.

- Любые пластиковые детали инструмента и техники, не испытывающие больших нагрузок.

Ремонт при помощи стеклопластика — пошаговое видео

У «самодельного» стеклопластика есть одно незаменимое свойство — он точно обрабатывается и хорошо держит жёсткость. Это значит, что из холста и смолы можно восстановить безнадёжно испорченную пластиковую деталь, либо изготовить новую.

Усиление строительных конструкций

Стеклопластик в жидком виде имеет прекрасную адгезию к пористым материалам. Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Герметизация

Ещё один способ применения — герметизация стационарных ёмкостей. Резервуары, каменные цистерны, бассейны, покрытые изнутри стеклопластиком, приобретают все положительные свойства пластиковой посуды:

- нечувствительность к коррозии;

- гладкие стены;

- сплошное монолитное покрытие.

При этом создание такого покрытия обойдётся около 25 у. е. за 1 кв. м. О прочности изделий красноречиво говорят реальные испытания продукции одного из частных мини-заводов.

На видео — испытания стеклопластика

Особо стоит отметить возможность починки кровли. Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Пошаговое видео производства матрицы из стеклопластика

Как мы выяснили, стеклопластик становится простым и понятным ремонтно-строительным материалом, который удобно применять в быту. При развитом навыке из него можно создавать интересные изделия прямо в собственной мастерской.

Каяк своими руками из фанеры, стеклоткани: этапы постройки, испытания

Главная › Снаряжение для рыбалки

Каяк – это плавательное средство, которое отлично подходит для рыбалки, поскольку в отличие от большинства аналогов обладает целым рядом преимуществ.

При этом лодку такого типа необязательно покупать в готовом виде, поскольку приложив некоторое количество усилий ее можно изготовить самостоятельно. Предлагаемая статья поможет разобраться со всеми нюансами, связанными с данным процессом.

Предлагаемая статья поможет разобраться со всеми нюансами, связанными с данным процессом.

Необходимость каяка для рыбака

Каяки необходимы рыболовам для преодоления водных преград или ловли добычи с них, при этом они стабильно пользуются популярностью в отличие от многих других аналогов.

Это обусловлено целым рядом преимуществ, основные их положительные стороны рассматриваются ниже:

- Удобство эксплуатации. В такой лодке не только удобно сидеть, но также перемещаться внутри нее, залезать в воду или вылезать из нее.

- Устойчивость лодки бывает очень полезной при выуживании крупной добычи, риск перевернуть судно минимален.

- Отсутствие необходимости вычерпывать воду, которая попадает внутрь лодки, поскольку она устранится самостоятельно через отверстия, расположенные в поверхности дна.

- Грамотно выбранная или спроектированная модель не затонет даже в том случае, если она случайным образом перевернется.

- Высокий уровень мобильности: транспортировка сразу двух лодок без труда осуществляется при наличии личного автомобиля.

Это никак не скажется на аэродинамике, поэтому перемещаться к месту рыбалки можно с привычной скоростью.

Это никак не скажется на аэродинамике, поэтому перемещаться к месту рыбалки можно с привычной скоростью. - Удобство хранения. Для этих целей можно использовать гаражное помещение, в котором лодка размещается в подвешенном состоянии, что не потребует большого количества свободного пространства.

Купить каяк или сделать своими руками?

Самый простой вариант – это купить уже готовый каяк, но многие люди предпочитают изготавливать его своими руками. Такой способ тоже потребует не мало финансовых затрат, а также затрат свободного времени и определенного навыка, но он не настолько сложный, как это может показаться на первый взгляд.

Этот процесс многие люди находятся довольно интересным, к тому же самостоятельное изготовление позволяет быть уверенным в качестве плавательного средства и учитывать индивидуальные требования к лодке. На сегодняшний день существует множество схем и мануалов, которые в значительной степени упрощают данный процесс.

Мастерим каяк самостоятельно

Что надобится?

Предварительно необходимо будет убедиться, что в наличии имеются все необходимые материалы и инструменты. Минимальный список инвентаря, который потребуется для самостоятельного изготовления каяка, приведен ниже:

Минимальный список инвентаря, который потребуется для самостоятельного изготовления каяка, приведен ниже:

За 13 лет занятия активной рыбалкой я нашел много способов, как улучшить клев. И вот самые эффективные:

- Активатор клева. Привлекает рыбу в холодной и теплой воде с помощью феромонов, входящих в состав и стимулирует ее аппетит. Жаль, что Росприроднадзор хочет ввести запрет на его продажу.

- Более чувствительные снасти. Читайте соответствующие руководства по конкретному типу снасти на страницах моего сайта.

- Приманки на основе феромонов.

Остальные секреты успешной рыбалки вы можете получить бесплатно, читая другие мои материалы на сайте.

- Электрический лобзик.

- Шлифовальная машинка ленточного типа.

- Дрель, шуруповерт.

- Строительный фен.

- Набор ножниц разных размеров, все они должны быть хорошо заточены.

- Нож с острым лезвием.

- Плоскогубцы, кусачки.

- Не менее четырех листов фанеры с рекомендуемой толщиной около 4мм.

- Стеклоткань, около 20 м2.

- Около 1,5л водостойкого лака.

- Около 120гр аэросила А300, который нужно будет добавить в эпоксидную смолу примерно за сутки до начала проведения любых работ сее задействованием.

- Около 10кг эпоксидной смолы.

- Шпатель, изготовленный из резины, который потребуется для работы с эпоксидной смолой.

- Прочная вязальная или соединительная проволока.

- Одноразовые стаканчики, изготовленные из пластика.

- Около 5 кистей разного размера.

- Около 0,5л растворителя.

- Около 5кг отвердителя.

- Одноразовые резиновые перчатки.

- Небольшие деревянные палочки, подойдут приспособления для мороженого.

- Груз.

- Малярная лента.

- Чертежи для строительства, которые на сегодняшний день можно приобрести, если не получается найти или подготовить их самостоятельно. Лучше всего, если они будут исполнены в соотношении 1:1, поскольку это значительно упростит процесс строительства: достаточно будет лишь сделать перенос каркаса и деталей на фанерные листы.

Закупка материалов

Особое внимание необходимо уделить закупке отдельных разновидностей материалов, в первую очередь это касается фанеры, эпоксидной смолы и стеклоткани. Все особенности, связанные с названными материалами, детально разбираются ниже.

Фанера

Необходимо помнить, что для строительства каяка подходит далеко не любая разновидность фанеры: потребуется найти листы 2240х1120мм. В строительных магазинах такой материал не реализуется, потребуется оформлять заказ через интернет или обращаться в соответствующие компании для осуществления заявки на изготовления.

Сложность заключается в том, что далеко не все организации осуществляют розничную торговлю подобным материалом, поскольку изготовление всего лишь нескольких листов является затратным для них процессом.

На сегодняшний день сделать выгодную покупку через интернет можно воспользовавшись услугами компании «Пенрус», для строительства каяка подойдут две разновидности фанеры, которые можно найти среди их ассортимента:

- «ЛауроВермельо» производится в Бразилии, это материал очень высокого качества: сучки и различные дефекты фактически полностью отсутствуют, при этом фанера обладает внушительным показателем жесткости, а ее толщина равномерна по всей плоскости листов.

- «Амесклао» представляет собой аналог китайского производства. Он отличается более низкой ценой, но и качество при этом значительно хуже.

- Расцветка фанеры особого значения не имеет и на процесс строительства влияния не оказывает, но для изготовления лодок обычно используется «Жотоба».

- Стеклоткань

- С должным вниманием необходимо отнестись и к процессу выбора стеклоткани, основные рекомендации даны ниже:

- Технология изготовления каяка предполагает задействование стеклоткани, показатель удельного веса которой составляет 130гр/м2.

- Далеко не всегда удается найти необходимую разновидность стеклоткани, ее ближайшими аналогами являются материалы с показателями 100гр/м2или 200гр/м2, в таком случае потребуется отдать предпочтение второму варианту.

- Рекомендуется приобретать только те отрезки стеклоткани, которые были ровно упакованы. Использование пачек обычно приводит к формированию сгибов и иных механических дефектов и деформаций, что сказывается на качестве материала и вызывает целый комплекс проблем при покрытии его поверхности эпоксидной смолой.

Эпоксидная смола

Выловив 237 кг рыбы браконьеры не понесли наказания!

На допросе задержанные рыболовы раскрыли название секретной приманки.

Читать далее…

Всего потребуется закупить около 10кг эпоксидной смолы. Во многих инструкциях и мануалах указан меньший объем, но, как показывает практика, расход близок именно к 10кг данного средства. Гораздо лучше, если после завершения строительства останется небольшой излишек, чем внезапная нехватка смолы в самый неподходящий момент, что парализует весь процесс изготовления.

Можно приобрести эпоксидную смолу Этал-370, поскольку это самый оптимальный вариант, если оценивать его по соотношению цены, качества и основных характеристик. Для данной разновидности подходит отвердитель под названием «Этал-47Ф5».

Этапы постройки

После подготовки рабочего места, а также всех материалов и инструментов, можно переходить непосредственно к процесс строительства.

Он будет разделен на следующие основные этапы:

- Первоначально необходимо изготовить на станке все необходимые детали, этот процесс осуществляется в соответствии с имеющимися чертежами.

- Осуществляется склейка различных деталей, для этого используется малярная лента.

- Осуществляется последовательный сбор деки и нижней части будущего плавательного средства.

- После того как обе части будут готовы, можно провести предварительный сбор и проверить, как они сочетаются друг с другом.

- Внутренние поверхности обоих частей обрабатываются эпоксидной смолой.

- В нижней части организуется отсек непотопляемости, который будет получен путем установки нескольких перегородок. Они также обрабатываются смолой.

- Осуществляется еще одна подгонка деки и нижней части конструкции, на этапе необходимо убедиться, что они идеально подходят друг к другу.

- Если никаких проблем обнаружено не было, то обе части склеиваются, после чего места стыков обрабатываются эпоксидной смолой.

Затем эта процедура осуществляется со всех поверхностью каяка.

Затем эта процедура осуществляется со всех поверхностью каяка. - Осуществляется обустройство лючков.

- На финальном этапе осуществляется покрытие стеклотканью, после чего строительство можно считать завершенным. Далее остается только покрасить каяк, изготовленный собственными руками.

Испытания

После завершения строительства можно переходить к испытаниям изготовленного каяка. Доставить плавательное средство к водоему можно при помощи самодельного багажника в автомобиле, вес конструкции является незначительным и проблем обычно не возникает.

Целью испытаний является оценка изготовленной лодки по следующим критериям:

- Легкость управления.

- Скорость движения с дополнительным грузом и без него.

- Максимальная грузоподъемность судна.

Качественный каяк должен без особого труда выдерживать нагрузку в 120кг, которая обычно не мешает держаться ему на плаву.

Отзывы рыбаков

Многие рыбаки уже пробовали изготавливать каяк собственными руками, некоторые их мнения о данном процессе приведены ниже:

Этого карпа поймал с помощью активатора клева. Теперь домой без рыбы никогда не возвращаюсь! Настало время и вам гарантировать свой улов!!! Лучший активатор клева года! Сделано в Италии…

Теперь домой без рыбы никогда не возвращаюсь! Настало время и вам гарантировать свой улов!!! Лучший активатор клева года! Сделано в Италии…

ПОДРОБНЕЕ →

Самостоятельно строим каяк для рыбалки Ссылка на основную публикацию

Источник: http://bolshoyulov.ru/samostoyatelno-stroim-kayak-dlya-rybalki/

Постройка каяка своими руками

Такой выбор обусловлен тем, что значительно ускоряется процесс сборки корпуса, уменьшается количество мусора и пыли(что немаловажно), а тот факт что детали изготовляются на станках с ЧПУ обеспечивает их высокую точность.

Для постройки каяка в первую очередь понадобится место и минимальный набор инструментов, обычно только брусок с наждачной бумагой или шлифмашинка, ножницы, пасатижи, бокорезы, кисточки.

Раскладываем детали набора согласно имеющихся чертежей.

Планки корпуса каяка больше по длине имеющихся листов фанеры, поэтому стыкуем их из нескольких заготовок соединением, типа «пазл». Склеиваем их эпоксидкой, а лучше секундным цианоакрилатным клеем с активатором — это ускоряет процесс.

Склеиваем их эпоксидкой, а лучше секундным цианоакрилатным клеем с активатором — это ускоряет процесс.

Если используется эпоксидная смола ЭД20 с отвердителем ПЭПА необходимая температура в помещении должна поддерживаться на уровне 22-25 градусов. При меньшей температуре смола не наберёт полной прочности, при большей — будет слишком быстро полимеризоваться, что затрудняет работу.

После склеивания всех планок начинаем сшивать их с помощью проволоки, при этом скрутки затягиваем не конца. Приятным моментом является наличие всех отверстий в деталях под скрутки. Самый подходящий вариант для скруток это стальная вязальная проволока, ну или то что есть под рукой(медный провод). Вариант использования пластиковых стяжек не рассматриваем т.к.

диаметр отверстий для них нужен значительно больше. Начинаем с днища, потом борта, притягиваем планки к кильблокам.

Когда корпус примет нужную форму подтягиваем все скрутки чтобы не было щелей между деталями. Затем меж стяжек проклеиваем стыки смесью эпоксидки с аэросилом. Если используется цианоакрилатный клей — проклеиваем швы точками этого клея. Цианоакрилатный клей очень упрощает и ускоряет работу. Брать нужно клей-гель с активатором.

Если используется цианоакрилатный клей — проклеиваем швы точками этого клея. Цианоакрилатный клей очень упрощает и ускоряет работу. Брать нужно клей-гель с активатором.

После высыхания клея снимаем все стяжки и наносим окончательную галтель из эпоксидки и аэросила. В качестве материала для галтели используем эп.смолу с добавлением 50% АЭРОСИЛА (чтобы смола не текла), вместо аэросила подойдёт древесная пыль от вибрационной шлифмашинки. Для формирования галтели удобно использовать шпатель из пластиковой карточки обрезанной по форме будущей галтели.

Следующий этап — оклейка корпуса изнутри стеклотканью. Перед оклейкой прошкуриваем всю поверхность, чтобы поверхность под оклейку была гладкой. Пылесосим, протираем чистой тряпкой, чтобы не осталось следов пыли.

Раскладываем стеклоткань, убираем все складки, обрезаем излишки.

ВАЖНО, стеклоткань выбираем либо с прямым замасливателем(отличная отгезия с эпоксидной смолой, но дорогая), либо на парафиновом замасливателе(в этом случае необходимо предварительно выпарить парафин, цена на порядок ниже)..JPG)

Разводим эпоксидную смолу небольшими порциями грамм по 150-200 т. к. время жизни самой распространённой смолы ЭД-20 с отвердителем ПЭПА 10-20 минут(зависит от температуры воздуха). Разливаем смолу на поверхность и начинаем разгонять шпактелем.

Разгонять нужно до такой степени что-бы смолы было ровно столько, чтобы она пропитала ткань. Пропитавшаяся стеклоткань становится прозрачной и не скрывает структуру дерева.

После того как стеклоткань пропитана, а излишки смолы удалены, в течении часа-двух следим чтобы под тканью не образовывались пузырьки воздуха, удалить их можно просто прижимая это место пальцем.

Вклеиваем на галтелях шпангоут. Швы проклеиваем полосами стеклоткани. Не защищёную поверхность фанеры прокрашиваем эпоксидной смолой.

Нарезаем полосы из той же стеклоткани какой оклеивали корпус. Если стеклоткань имеет полотняное плетение то полосы лучше нарезать под углом 45 градусов, так не будут мохриться края. Ширина полос 8-10 см.

На следующем шаге переворачиваем лодку и зашлифовываем все острые края. Если есть щели или другие дефекты — шпаклюем их смесью эпоксидки и аэросила.

- Далее раскладываем стеклоткань, убираем все складки, обрезаем излишки и проклеиваем эпоксидной смолой.

- Обрезаем лишние края стеклоткани.

Начинаем заниматься палубой. Собираем детали палубы на скрутках.

- Проклеиваем швы и убираем проволочные скрутки.

Накладываем галтели. В общем повторяем все те же операции, что и для корпуса.

- Соединяем корпус с палубой с помощью проволочных скруток.

- Проклеиваем шов и удаляем скрутки.

- Накладываем на шов галтель из эпоксидной смолы и аэросила.

- Зачищаем шов.

Проклеиваем лентами стеклоткани. Зашкуриваем края полос стеклоткани.

- Следующий шаг — обустройство кокпита и лючка багажного отделения.

- После всех шагов наш корпус готов.

- Осталось пристроить сиденье, прикрепить ручки и можно пускаться в плавание.

P.S. Пристроил съёмные поплавки. С ними спокойнее.

Источник: https://dh9.ru/stati/sshej-i-sklej/item/152/postrojka-kayaka-svoimi-rukami

Сборка каяка «Буревестник» из наших деталей

Сергей из Куйбышева решил собрать каяк из наших деталей. Получилось весьма достойно. С его разрешения публикую материал по сборке. Но сперва можете посмотреть видео с испытаний готового каяка:

Пристрастился к путешествиям по просторам нашей страны, предпочитая палатку и костер турецким отелям. В нашей стране так много красивейших уголков где стоит и хочется побывать. Два раза ездил в горный Алтай, объехал прибайкалье. Обязательно съезжу в Ергаки , охота посмотреть Ленские столбы, да много еще интересных мест в России.

Долгими зимними вечерами просматриваешь фотографии с прошедших поездок и придумываешь новые приключения на свою пятую точку. Вот и захотелось чего-то нового… Автомобиль это хорошо, но на большой скорости проскакиваешь много интересного, а хочется новых ощущений, так сказать чтоб протянув руку можно было потрогать .

Еще в детстве водил меня дед с собой на рыбалку и тяга к воде у меня в генах.

Проведя немало времени в интернете случайно нашел сайт sea-kayak.ru. Перечитал много отчетов. Ну и поймал этот «новый для себя вирус» А дальше завертелось… Начались поиски и реализация задуманного. Захотелось построить туринговый каяк для большой воды, чтоб можно было ходить на неделю две в автономные походы.

Выбор пал на фанерный каяк от нашего форумчанина «Михалыч». Опережая события скажу, что все заготовки сходятся с точностью в полмиллиметра как и обещал Михалыч. Созвонились познакомились- очень отзывчивый и грамотный человек. Оплатил и стал ждать посылку. Шла посылочка три недели из Воронежа до Куйбышева.

Параллельно заказал стеклоткань Т-26П 15 метров погонных и 8 кг смолы «Этал- 370» и 2 кг отвердителя ПЭПА.

Эпоксидная смола

И вот долгожданная посылка получена, привезана домой и распакована.

Посылка в упаковке

Посылка

Распаковка посылки

Распаковка посылки

Распаковка посылки

От предвкушения удовольствия зачесались руки и начал я раскладывать полученные детали и так и сяк, а это не имея подобного опыта непросто, ведь у меня небыло описания, а были только скачанные с сайта «Топдеск» фотографии. И постепенно шаг за шагом начало дело продвигаться.

И постепенно шаг за шагом начало дело продвигаться.

Раскладка деталей

Работа шла одновременно в нескольких направлениях — это и достройка веранды и изготовление стапеля для каяка.

План работ

В качестве основы для стапеля выбрал доставшийся от прадедушки стол, присоединил к нему удлиннители с обеих концов, покрыл их дсп, пристрелял пленку и можно начинать сборку.

Стапель для каяка

Стапель со шпангоутами

Деталей много сразу и не сообразишь их очередность. Сначала разобрался со шпангоутами сделанными для придания формы каяку: обклеил скотчем, пронумеровал и начал раскладывать для склейки элементы нижней части корпуса.

Шпангоуты каяка

Шпангоуты подписаны

Детали стыкуются между собой очень точно поэтому дело продвигается быстро и интересно.

Проверка стыковки деталей

Для дозировки смолы и отвердителя использовал малую и большую помпы компании Амвей (не реклама) — очень удобно оказалось. Десятикратным взвешиванием на электронных весах определил вес однократного нажатия помпы. Малая для отвердителя 3гр.

Десятикратным взвешиванием на электронных весах определил вес однократного нажатия помпы. Малая для отвердителя 3гр.

ПЭПА, и большая 35гр. Этал- 370. Кстати смола я бы сказал густовата но после предварительного прогрева выдавливается отлично.

Опытным путем вывел соотношение 100/12 — и прочность достаточна и хрупкость небольшая, хотя соотношение можно и увеличить например 100/20.

Дозировка смолы

В качестве наполнителя рекомендую Аэросил. Есть разные торговые названия но можно заменить мукой, опилками от шлифовки и т.д. но аэросил не меняет тон текстуры древесины если хотите прозрачную отделку.

Аэросил

Перед тем как склеивать детали перенес их на рулон обоев- обрисовав и вымеряв расстояния от и до опорных точек. (На всякий случай)

Осторожность не помешает

Последняя примерка

Последняя примерка

Склейку производил одновременно нескольких деталей, эпоксидку с подмешанным наполнителем наносил кистью, затем детали притягивал планками на саморезы. Между деталей прокладывал пленку.

Между деталей прокладывал пленку.

Склеивание деталей

Склеивание деталей

Во время нанесения смолы убирайте излишки, а то много приходится вышлифовывать.

Склеенная деталь

Чтобы не захламлять стапель склеенные детали подвешивал под потолком освобождая место под другие.

Склеенные детали

Склеив все детали постепенно перешел к сборке » в объеме»

Часть склеенных деталей

Сборка на пластиковых стяжках

Сборка на пластиковых стяжках

Для более плотной стыковки деталей снял малку (фаски или кромки) рубанком, где неудобно использовал большой нож как циклю, а самый быстрый способ (но и самый пыльный) это болгарка с пластиковой тарелочкой с насаженной на нее наждачной бумагой.

Сборка на стяжках. Кромка снята.

Болгарка

При набитой руке и тренировке получается гораздо быстрее чем рубанком. Носовые и кормовые детали перед сборкой тоже обработал.

Обработанные детали

Очень часто в работе помогала младшая дочь. Она очень заинтересовалась этим делом и никогда не отказывала в помощи.

Она очень заинтересовалась этим делом и никогда не отказывала в помощи.

Собираем каяк

Помощница

Вместо стяжек можно использовать медную проволоку. Стяжек ушло сотни три — четыре. Медная проволока подходит лучше где необходимо «подтянуть» детали силой.

Стяжки

Верхняя часть собрана на стяжках

Сборка нижней части каяка.

Сборка на стяжках

Сборка на стяжках

Сборка на стяжках

Низ собран на стяжках

После предварительной сборки в обьеме проклеиваем стыки смолой с наполнителем через шприц.

Проклеивание стыков

После этого подготавливаем малярным скотчем под дальнейшую оклейку полосами стеклоткани.

Подготовка малярным скотчем

Подготовка

Нанесение эпоксидной смолы

Пока смола не затвердела укладываем (нарезанные портняжными ножницами по диагонали от рулона) полоски стеклоткани. Для удобства накладываем сверху нарезанные полосы полиэтилена и разглаживаем и прижимаем бахрому ткани. После начала кристаллизации смолы полиэтилен снимаем, а бахрому отрезаем сапожным ножом. Если рано резать то ткань будет снова лохматиться. Нужно поймать момент.

После начала кристаллизации смолы полиэтилен снимаем, а бахрому отрезаем сапожным ножом. Если рано резать то ткань будет снова лохматиться. Нужно поймать момент.

Накладывание полосок стеклоткани

Накладывание полосок стеклоткани

К сожалению я не сразу до этого дошел, и как говорит «мой шеф» МИХАЛЫЧ — опыт дорогого стоит.

Полоски стеклоткани

Для выдавливания смолы использовал электрические изоляторы проводов, полиэтиленовые пакеты и малярный скотч.

Подручный инструмент

Конечно перед укладкой стеклоткани в кокпит поверхности фанеры шлифуют и обезжиривают.

Поскольку стеклоткань Т-26П плотностью 285гр/м2 очень грубая и плохо укладывается и разглаживается кокпит предварительно был прокатан одним слоем смолы для лучшей адгезии.

После уложена и разглажена ткань и покрыта еще слоем смолы. Все операции по нанесению смолы лучше проводить за один раз пока она не затвердела до отлипа.

Укладка стеклоткани

Укладка стеклоткани

Точно таким же способом проклеиваем перегородки кокпита.

Перегородки кокпита

Перегородка кокпита

Нижняя часть каяка готова

После обработки нижней части приступаем к работе с декой, то есть повторяем те же операции.

Работа над верхней частью

На носу и корме на деке просверлил отверстия и вставил текстолитовые трубки для удобства переноски каяка, использовав старую отслужившую рыбацкую удочку. Отверстия высверливал сверлами, а расширял наждачной бумагой.

Отверстие для переноски

Вырезанные по длине текстолитовые трубки вставил на место и залил эпоксидкой. Далее начал готовиться к соединению верхней деки и низа.

К сожалению из-за не горизонтальности стапеля верхняя и нижняя половинки немного не сходились (в районе кокпита) на 1-2 см. по ширине. Пришлось вместо пластиковых хомутов использовать медную проволоку.

Благодаря ее жесткости можно подтянуть силой не совпадающие детали.

Стяжка проволокой

Стяжка проволокой

Вообще, благодаря раскрою на станке с ЧПУ обе половинки по носу и корме, да и по перегородкам кокпита сошлись точно. Немного пришлось подработать болгаркой перегородки в месте стыковок со швами деки.

Подгонка перегородки

На подготовленные половинки нанес эпоксидку с наполнителем и соединил.

Соединение верха и низа

К моменту стыковки аэросил уже закончился и мне приходилось использовать древесную муку от шлифовки.

Древесная мука

В качестве шпателей использовал и готовые резиновые и самодельные пластиковые в зависимости от места куда необходимо подлезть.

Шпатели

Через сутки после стыковки когда каяк уже можно «ворочить» на любую сторону зашпаклевал все отверстия предварительно удалив хомутики и медную проволоку. После шпаклевки последовала тотальная шлифовка всей поверхности каяка наждачной бумагой номеров 60, 100 и 150.

Для оклейки стеклотканью плотностью 285гр/м2 этого зерна бумаги я считаю достаточно. Шлифовал неспешно пару дней и что интересно эта бабочка прелседовала меня неоднократно. При гудящей шлифмашинке она подлетала и садилась на каяк.

Иногда я делал перекур и любовался этой красотой.

Бабочка

Перед оклейкой стеклотканью такой плотной как у меня 285гр. рекомендую предварительно нанести слой смолы для лучшей адгезии и только после этого класть ткань.

Это делается из-за того что она очень плотная и плохо, то есть медленно пропитывается и этой смолы может не хватить для прилипания к древесине.

Первой я начал оклеивать нижнюю часть каяка с перехлестом горизонтального шва с заходом на один элемент верхней деки.

Снизу каяк оклеен стеклотканью. Перед оклейкой верхней части

Оклейка стеклотканью

Затем начал оклейку и самой деки. От неопытности много нервов было оставлено при работе с дном. Ткань плохо ложилась, мало тянулась, медленно пропитывалась — в общем все как в первый раз. Однако успокоившись и так сказать набив руку с декой все пошло гораздо легче.

Оклейка стеклотканью

На этот раз все уже укладывалось, тянулось и пропитывалось. Кстати аккуратный прогрев феном (по совету Михалыча) очень помогает пропитывать ткань даже такую толстую как в моем случае.

Оклейка стеклотканью

Оклейка стеклотканью

Вот из этого супового набора костей (16 деталей) начал предварительную сборку комингса.

Детали комингса

Предварительная сборка комингса

В качестве дополнительных струбцин использовал нарезанную на кольца пропиленовую водопроводную трубу. Сдавливают они на троечку с плюсом но мне оказалось этого достаточно. Далее предварительно склеенные детали подогнал по месту друг с другом и окончательно посадил на место.

На этом этапе мы с дочерью провели водные испытания нашего каяка.

Предварительные испытания

Перед испытаниями было изготовлено на скорую руку весло из сухого березового бруска и куска старой фанеры и на два раза покрыто водостойкой морилкой. На шафт изготовил водоотливные резинки.На испытаниях это временное весло вело себя достойно.

Временное весло

Тестовые испытания

Тестовые испытания

Тестовые испытания

Герметизацию лючков сделал из уплотнителя дверей, по моему 6-8 мм. дополнительно посадив его на водостойкий клей.

Герметизация лючков

Сидушку решил сделать наборной из пенки, для чего сел на картон, обвел контуры задницы, наметил расположение самых больших углублений и приступил к вырезанию по этому шаблону деталей.

Изготовления сиденья

Изготовление сиденья

Уу-га-га- вот такое я симпатичное привидение 😉

Изготовление сиденья

Изготовление сиденья

Прикинув полученное количество слоев пенки постепенно углублял сидушку периодически присаживаясь. В результате получился вот такой набор. Обрезки пенки будут использованы для бедренных и коленных упоров. Далее эта конструкция будет обработана болгаркой с наждачкой для придания анатомии и более презентабельного вида и покрыта жидкой автомобильной резиной из баллона.

Изготовление сиденья

Для изготовления спинки использовал вот такое изделие.

Ведро для спинки

Предварительная заготовка выглядела так, потом она подверглась «обрезанию» и прочим пыткам с применением фена. Кстати ведро было изготовлено и привезено из Воронежской области оттуда же откуда и заготовки каяка. Да простят меня за мой черный юмор (как это изделие) владельцы ВАЗа и пускай не говорят что я тоже теперь буду ездить на ведре ????

Заготовка для спинки

Окончательная доводка сидушки, спинки и прочего скорее будет происходить по теплу весной, впрочем как и покрытие лаком, полировка, обвязка такелажем.

Видео с испытаний каяка. Дочь сидит в каяке вообще впервые и безопасно себя чувствует, что говорит о достаточной устойчивости судна:

Источник: http://topdesk.ru/our-boats/kayak-making.html

Каяк своими руками из стекловолокна. Изготовление каяка своими руками

Не смотря на то, что в названии статьи указано про изготовление каяка из фанеры, можно не ограничиваться только этим материалом. На обшивку вполне подойдут листы фибергласа или сотового полипропилена. Все ж 21 век на дворе, вполне можно использовать современные материалы.

Чертежи самодельного каяка предназначены для изготовления самодельной лодки по технологии вырежи и склей.

Скачать чертежи самодельного каяка

можно

В архиве приведены раскрои деталей и их расположение на листах фанеры. Так же описана вся технология сборки каяка, от вырезания до финальной отделки.

Стоит заметить, что такая технология сборки позволяет изготовить плавательное средство за достаточно малое время. Обычно много времени уходит на подготовительный этап — разработка чертежей лодки, закупку различных материалов, подгонку при замене недостающего из того что есть.

В технологии сборки из фанеры по шаблонам вы избавлены от большинства трудностей. Раскрой расчитан оптимальным образом, нет необходимости сильно изгибать древесину при сборке.

Подробно про работу с фанерой при изготовлении лодки своими руками можно прочитать .

Скачайте чертежи самодельного каяка и убедитесь в том, что построить такое плав.средство можно в одиночку, за пару выходных. Строительство можно вести в гараже или, если работать ударными темпами, уложиться в пару выходных в условиях обычной квартиры.

Hjy комментирует:

Вместо фанеры можно взять коропласт или ПХВ

Андрей комментирует:

Ожидал увидеть чертежи каяка.

ets комментирует:

Ожидал увидеть чертежи каяка.

Каяк для рыбалки представляет собой плавательное средство, которое отличается небольшим весом и высокой маневренностью. Оно способно развивать большую скорость, беспрепятственно проходя между зарослями камышей и в других труднодоступных местах.

Промышленные предприятия, которые выпускают каяки, взяли за основу плавсредства, используемые народами Севера. Лодки были усовершенствованы, и теперь рыбаки могут приобрести туристическую версию.

По своим характеристикам судно отличается от надувных, алюминиевых и пластиковых лодок. Для его изготовления используется технология литья.

Корпус напоминает капсулу закрытого типа, она защищена от проникновения воды. Часто компании используют для выпуска каяков полиэтилен, состоящей из 3 слоев.

Такой материал обладает положительной плавучестью. Это гарантирует, что плавсредства никогда не утонут.

Изделия имеют систему дренажа. Так называется ряд отверстий, через которые попавшая внутрь вода выводится наружу. При необходимости рыбак может закрыть их пробками.

Надувная байдарка для рыбалки имеет . Также ее оснащают гнездами, которые предназначены для фиксации удилищ.

В каяке можно перевозить груз небольшого размера, для его транспортировки сделаны багажные камеры. Чтобы рыбак не уставал, производители оборудуют плавсредства упорами для ног. Весла крепятся по бокам с помощью фиксаторов, поэтому их можно отпустить, дав отдых рукам.

В магазине выбираем рыболовный каяк, обращая внимание на его габариты. На скоростные показатели и маневренность оказывают влияние длина и ширина. Чем больше судно, тем оно быстрее. При уменьшении размеров снижается его устойчивость на воде.

В магазине можно приобрести надувной каяк для рыбалки. Если планируется рыбная ловля на небольших каналах, реках и маленьких озерах, можно выбрать каяк длиной от 3,5 до 3,7 м.

Каяк используется не только для туризма, но и для охоты и рыбалки, для моря подходят модели длиной более 4 м с высокой посадкой. Дело в том, что короткие суда не рассчитаны на большую волну. При сильном боковом ветре их устойчивость по курсу снизится, а скорость передвижения будет маленькой.

Чем больше водоем, тем длиннее должен быть каяк. Ширина плавсредства подбирается индивидуально, она зависит от физической формы рыбака и его веса. Важным параметром является грузоподъемность. Она определяется по следующей формуле: вес каякера плюс 40 кг.

Преимущества использования на рыбалке

Рыболовные каяки отличаются следующими преимуществами:

- Его не нужно регистрировать, нет необходимости иметь при себе права.

- Не требуется проходить техосмотр.

- Его можно хранить в гараже, повесив на стену.

- Доступная стоимость.

- Удобное сиденье, которое позволяет рыбаку несколько часов находиться в одном положении на воде.

- Есть держатель для удилищ. В наличии фиксаторы для датчика эхолота, якоря и якорного линя.

- Судно легко транспортировать на машине.

Высокая скорость позволяет покрывать большие расстояния в течение светового дня. Бесшумный ход дает возможность подбираться к пугливой рыбе.

Достоинства и недостатки самодельного плавсредства

Самодельная байдарка может быть сделана из фанеры и других дешевых материалов, поэтому создание такого судна не нанесет урон семейному бюджету. Но для строительства нужны навыки работы с инструментами, это может стать препятствием.

Самостоятельное строительство потребует установки стапелей, они должны быть выставлены строго горизонтально, поэтому для новичков этот этап будет сложным. Лодка может быть каркасной, байдарка своими руками может быть сделана на стапелях за неделю.

Рыбаков часто интересует, как сделать байдарку самому. Строительство плавсредства начинается с покупки материалов. Понадобятся следующие инструменты:

- электролобзик;

- шлифовальная машина;

- шуруповерт и дрель;

- строительный фен;

- кусачки;

- плоскогубцы.

Для того чтобы сделать рыбацкий каяк своими руками, потребуются 4 листа фанеры, нож и шпатель. Для покрытия корпуса подходят стекловолокно или полиэтиленовые пленки.

Чертежи и схемы

Ускорить строительство помогут схемы. Их можно сделать самостоятельно, но лучше использовать готовые чертежи шпангоутов байдарок.

Можно по схеме сделать каяк для рыбалки своими руками из пенопласта, фанеры или других материалов. Из дерева выдалбливают каноэ, домашних стройматериалов достаточно для выполнения работы. Осуществляя сборку, следует уделить внимание стыкам и швам.

Материалы

Для изготовления каяка потребуется фанера, эпоксидная смола и стеклоткань. Прочность судна зависит от качества используемых материалов, поэтому нужно покупать листы фанеры без сучков и других дефектов.

Стеклоткань должна иметь удельный вес от 130 до 200 г/м². Для склеивания стоит брать отрезы материала без изгибов. Если они будут, то покрыть судно эпоксидной смолой будет сложнее.

Для изготовления каяка требуется 10 кг эпоксидной смолы. Этого количества хватит, чтобы покрыть поверхность изделия на 1 раз. Лучше всего приобрести «Этал-370». Будет нужен и отвердитель, для этой цели подходит «Этал-47 F5».

Порядок выполнения работ

Лучше всего строить судно в гараже, процесс можно разделить на следующие технологические этапы:

- Нанесение разметки и выпиливание элементов каяка. Для ускорения процесса строительства используют электрический лобзик.

- Сборка деталей на малярную ленту.

- Фиксация деков и нижней части изделия.

- Соединение частей конструкции в единое целое. При необходимости выполняется подгонка элементов друг к другу.

- Изнутри детали покрывают эпоксидной смолой.

- В нижней части лодки делают отсек, состоящий из нескольких перегородок. Он сделает судно непотопляемым. Все элементы также покрывают эпоксидным материалом.

- Еще раз выполняют подгонку нижней части лодки и деки, между ними не должно быть зазоров. После этого приступают к склеиванию всех элементов, места стыков покрывают эпоксидной смолой.

- Устройство люка.

- Конструкцию покрывают стеклотканью.

После застывания эпоксидной смолы поверхность каяка шлифуют, а потом окрашивают в выбранный цвет.

Ходовые испытания

Когда самодельное плавсредство будет готово, начинается этап ходовых испытаний. Они необходимы для того, чтобы проверить его технические характеристики.

Если все было сделано правильно, каяк не будет пропускать воду. Он должен быть прост в управлении, перевозить минимум 120 кг груза, устойчиво держаться на воде и быть маневренным.

Без проведения ходовых испытаний нельзя эксплуатировать изделие на большой воде.

Как сделать самодельный каяк? Мануал, советы, ссылки. Опыт подсказывает May 19th, 2014

Близится лето, возможно кто-то захочет сделать себе каяк точно такой же, как были у нас в нашем проекте . Специально для вас Пал Палыч, он же Атаман Павлюк поделился всеми ссылками, на основе которых мы делали свои. А также дополнил это своим наблюдениями и советами.

Отсюда вещает Пал Палыч:

Интернет есть у нас и у вас, так что мы в равных условиях =) Но чтоб облегчить вам жизнь и свести борьбу и изыскания к минимуму, опишу НАШ путь:

распечатываете 4 чертежа на листах А3 — это будет ваша Библия на следующие 2-3 недели, поэтому важно сначала разобраться с КАЖДОЙ цифрой и линией (лишнего ничего нет, поэтому если вам что-то непонятно, старайтесь выяснить сразу).

Все цифры даны в футах» и дюймах», некоторые

Andre Dengin перевёл в метры-сантиметры для удобства. Старайтесь переносить с чертежа на фанеру только по цифрам, так как фото чертежей не отражают реальные пропорции или даже углы.

Хотите хорошее судно — миллиметры для вас имеют значение.

наши основные МАТЕРИАЛЫ на 1 каяк:

— сосновая фанера 4мм 4сорт из эпицентра (это самая фиговая), порядка 5уе за лист полтора-на-полтора, листа 4;

— эпоксидка чешская epoxy 525 (аналог советской ЭД-20), к ней отвердитель ПЭПА, 7-10кг минимум (эпоксидки много не бывает!!!) по ~9уе/кг;

— стеклоткань (для эпоксидки, 150-200г/м.кв) — 7-10 м.

кв на обклейку корпуса снизу и внутри;

— стекломат (для эпоксидки, шитый, без замасливателя!!! 300г/м.кв.

) — несколько квадратных метров, нарезаем ленты шириной 10см проклеиваем все швы-рёбра, армируем кокпит итд;

— привалочные брусья, 2штуки по 6м, сечение 3*4см не меньше, можно срастить «на ус» из нескольких коротких;

— саморезы разных размеров, 15-30мм, 100-400шт, по нужде, для различных фиксаций, замены большого количества струбцин, дёшево и сердито.

— вязальная проволока, 0.

5-0.8мм 10-20м, для связывания деталей корпуса перед склейкой;

— одноразовые пивные стаканы для замеса эпоксидки 0.5л 30-50шт, удобны с ребристыми насечками, позволяют точно отмерять каждый раз эпоксидку;

— алкидная краска любимого цвета, 2-4л, чтоб лодку защитить от солнца;

— яхтенный лак, матовый или глянцевый.

ИНСТРУМЕНТЫ:

в принципе, чем больше инструментов будет, тем легче будет работать.

В теории, можно даже всё замутить ручным лобзиком, коловоротом, отвёрткой и наждаком, но это в десятки раз замедлит и затруднит процесс, демотивируя вплоть до момента когда случится окончательный «ну его нафиг».

Поэтому удобные профессиональные инструменты — это наше всё!

основные инструменты, без них никак:

— электролобзик;

— шуруповёрт;

— дрель;

— ленточный шлифователь;

— болгароид;

— ФЕН для работы с эпоксидкой, иначе печаль;

— струбцины 3-4шт;

Источник: https://stroysoc.ru/electrical-appliances-and-lighting/kayak-svoimi-rukami-iz-steklovolokna-izgotovlenie-kayaka-svoimi-rukami/

Постройка стеклопластикового каяка. Часть 2 — Сообщество «Стеклопластик» на DRIVE2

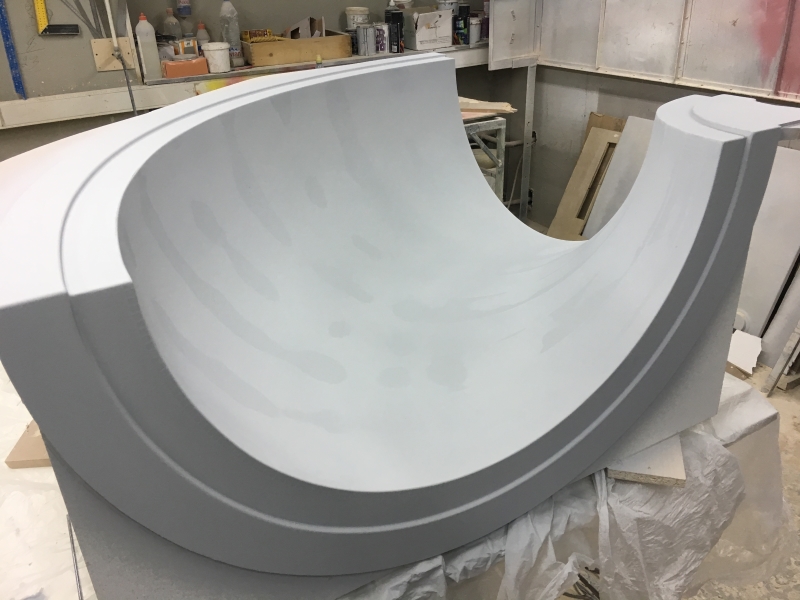

Полгода назад писал тут как я делал днище каяка. После этого был перерыв и в начале июня начал делать палубу с кокпитами. Для этого использовал готовое днище и на его основе пенопластом и гипсовой шпатлевкой начал выводить форму

Основные размеры брал с трехмерной модели, которую я делал когда делал дно. Рассчитывал опираясь на масштабную сетку Блендера. Каждая ячейка этой сетки имеет десять сантиметров, остальное на глаз.

То есть расхождение в три сантиметра были не критичны. В основном старался придерживаться размеров чтобы не нарушить развесовку.

Ширину сидений и длину кокпита делал по размерам исходя из пропорций обычного человека.

Шпатлевка Форман 22, на всю модель ушло пять мешков по 25 кг. Половину истер наждачкой, но все равно вышло экономично. Если бы я еще поменьше баловался с дизайном, то и трех мешков бы хватило. Шпатлевка очень понравилась, можно накладывать слои по три — пять сантиметров за раз, сохнет достаточно быстро.

День-два в зависимости от толщины. Не до конца просохшую шпаклю можно скребсти стальной линейкой и накладывать новый слой. Шлифуется 40-ой наждачкой очень легко и усадка небольшая. Есть места где слой всего около пяти мм и в тех местах она не проламывается, то есть шпакля достаточно прочная.

На этом макете я ни грамма не использовал автомобильную шпаклю.

Основным измерительным инструментом служил самовыравнивающийся лазерный уровень и стальная линейка. Ну и немного поигрался с профильной вьюртовской линейкой.

Потом покрыл весь макет строительной грунтовкой с черным колером и автомобильной грунтовкой серого цвета. Хотел посмотреть как грунтовка будет держаться на гипсе и произвести более точные замеры. Оказалось что грунтовка держится достаточно хорошо и что макет оказался очень кривой. В сером цвете все неровности стали хорошо видны. Ничего страшного, будем равнять дальше.

Вроде более менее выровнил. Опять загрунтовал для обеспыливания и покрыл весь макет шпатлевкой разведенной водой как сметана малярной кисточкой в два или три слоя. После высыхания прошкурил 220-ой наждачкой.

Опять обеспылил и покрыл автомобильной жидкой шпатлевкой.

Вышкурил с водичкой, приклеил отбортовку и завосковал в два слоя.

Далее черный гель и 300 мат в пять слоев. Замучился потом отдирать матрицу. Пришлось спускать всю лодку на пол, переворачивать и отдирать днище. На тот момент весь макет весил килограммов 120 или больше.

Пенопласт и гипс выдирал кусками из матрицы. С этим проблем не возникло, ни одного залипа. Дальше пробежался 320-ой потом 500-ой и 800-ой наждачкой по матрице и покрыл воском в два слоя.

На матрице стало очень хорошо видно все косяки. Проблема в том что я не додумался сделать мостки над макетом чтобы видеть его сверху. Вставал на стул, но это не помогло. Надеялся что линейкой выровню все. Короче, я окончательно убедился что глазомер такой же важный измерительный инструмент как и линейка, конечно если он натренирован.

Ну и дальше ламинирование в три слоя 300-го стекломата и один слой стеклоткани.

Наверно можно было бы обойтись двумя слоями мата и двумя ткани. Так бы ушло меньше смолы без потери прочности.

Вытаскивал из матрицы часа полтора. Подтягивал, постукивал легонько резиновым молотком. Коннекторы воздушные не делал. Почему то у меня никогда не получалось нормально воздухом выдавить деталь. Ну да ладно, воткнуть можно в любой момент.

Теперь то я уже знаю где самые проблемные места. Ну и все таки первый съем, где то по мелочи деталь унесла с собой гелькоут от матрицы. Те места прошлифуем и сгладим, не проблема.

Возможно придется делать новую матрицу, если вздумаю довести до «идеала».

Деталь не взвешивал, да и не помню сколько смолы на нее ушло. Примерно 13-15 кг общий вес. Вес же с днищем килограммов 30. Теоретически можно снизить вес. На днище два слоя 450-го мата и два стеклоткани. Все это ручной формовкой.

Дно с палубой склеивал филлером и временно накрутил шурупы. Приеду в гараж конкретно на проволку посажу)). На самом деле хотел обойтись без шурупов, но все таки наверно придется проклепывать клепками для прочности соединения. Палуба надевается на днище на подобии крышки для банки.

Полный размер

Пока примерка, потом срезал лишнюю стекломатину и приклеил филлером.

Ну и пока на этом все. Завтра если получится отвезу ее на ближайший водоем и посмотрю сколько продержится на плаву.

Источник: https://www.drive2.ru/c/480192188173517072/

Каяк своими руками из фанеры, стеклоткани: этапы постройки, испытания

Каяк – это один из видов лодок. Он прекрасно подходит для условий рыбалки и не только. Его реально использовать и для туристических походов и просто для прогулок по рекам или озерам. Это связано с тем, что в сравнении с другими аналогами, эта лодка имеет ряд преимуществ.

Каяк не так сложно сделать своими руками, поэтому нет необходимости в его покупке, хотя такой вариант также можно рассматривать. Информация в данной статье направлена на то, чтобы хоть как-то помочь тем, кто решил сделать каяк своими руками.

;

Содержание

Необходимость каяка для рыбака

Лодки нужны рыболовам, чтобы перемещаться по водоемам в поисках перспективных мест, а также ловли рыбы, из этих плавсредств. Наличие лодки делает процесс рыбалки более динамичным и результативным.

Это связано с тем, что расширяется акватория рыбалки и становятся доступными самые недоступные участки водоема.

Каяки пользуются гораздо большей популярностью среди рыболовов, по сравнению с другими видами подобных плавсредств, благодаря лучшим техническим характеристикам.

Это связано с целым рядом достоинств, о которых имеет смысл поговорить. Например:

- Они удобные в эксплуатации, что связано с безопасностью как нахождения в лодке, так и при перемещении внутри нее.

- Устойчивость лодки играет очень важную роль, особенно, когда нужно вытащить из воды крупный экземпляр или покинуть лодку, переместившись в воду. В любой момент можно так же легко залезть в лодку из воды.

- Из нее не нужно вычерпывать воду, поскольку она сама вытечет из лодки через отверстия, которые расположены выше уровня дна.

- Правильно сделанная конструкция, никогда не затонет, даже если она и перевернется по каким-то причинам, благодаря наличию специальных перегородок.

- Каяк легко транспортировать на любые расстояния, поскольку он не влияет на аэродинамические свойства автомобиля.

- Это плавсредство не требует особых условий для хранения. Его достаточно подвесить, как можно выше в гараже или другом помещении.

Что лучше: купить каяк или сделать самому?

Если средства позволяют, то лучше его купить. К сожалению не все рыболовы способны на это из-за отсутствия средств. Многие из них приступают к самостоятельному изготовлению чисто из интереса. Кроме того, что лодка обойдется дешевле, это занятно, да и появляется чувство гордости за свои дела.

И хотя потребуется немало средств и времени, все же это вполне реальное и осуществимое занятие. Самостоятельное изготовление всегда связано с рядом преимуществ. Кроме того, что это очень интересно и поучительно, всегда можно рассчитывать на получение качественного изделия, отвечающего тем требованиям, которые заявлены.

Задача сильно упрощается еще и тем, что не трудно найти нужную схему, необходимый материал, а также обзавестись необходимым инструментом.

Каяк для рыбалки своими руками

Что нужно иметь?

В первую очередь следует определиться с наличием инструментов и материалов. Для подобных работ нужно иметь следующие инструменты и материалы:

- Электрический лобзик.

- Электрическая шлифовальная машина ленточного типа.

- Электрическая дрель и электрический шуруповерт.

- Строительный фен.

- Ножницы различных размеров с хорошей заточкой режущей кромки.

- Строительный нож с острым лезвием.

- Плоскогубцы и кусачки.

- Около 4-х листов фанеры, толщиной не меньше 4-х мм, соответствующего качества.

- Стеклоткань, размерами до 20-ти метров квадратных.

- Водостойкий лак – до 1,5 литра.

- Аэросил А300 – около 120 граммов. Его нужно добавить в эпоксидную смолу за сутки до начала ее использования.

- Эпоксидная смола – до 10 кг.

- Шпатель гибкий из резины, для работы с эпоксидной смолой.

- Прочная соединительная проволока.

- Одноразовые пластиковые стаканчики.

- Кисти различного размера – до 5-ти штук.

- Растворитель до 0,5 литра.

- Отвердитель для эпоксидки – до 5-ти кг.

- Перчатки резиновые одноразовые.

- Несколько штук деревянных палочек, похожих на те, что используются для мороженого.

- Груз.

- Малярная лента.

- Рабочие чертежи, которые необходимы для строительства лодки. Их можно найти в Интернете и скачать, а потом перерисовать в масштабе 1:1, что сильно упростит процесс строительства. Достаточно будет перенести рисунок на фанеру и вырезать заготовки электрическим лобзиком.

Заготовка материалов

Основными материалами является фанера, эпоксидная смола и стеклоткань. При приобретении следует обращать внимание на их качество. Об особенностях этих материалов указано ниже по тексту.

Фанера

Для изготовления каяка нужна фанера, которая отличается соответствующими размерами (2240х1120мм) и которая не продается в наших магазинах. Поэтому, придется обратиться за помощью к Интернету и оформить соответствующий заказ через него, хотя и это не дает никаких гарантий.

;

Даже через интернет подобные листы трудно приобрести, поскольку не все организации осуществляют подобную торговлю. Это связано с тем, что фанера подобных размеров не пользуется большим спросом из-за проблем с транспортировкой.

Несмотря на это, имеются компании, которые осуществляют продажу подобных видов товаров через Интернет.

Примером может служить компания «Пенрус». Для изготовления каяка подойдет 2 вида фанеры. Например:

- «ЛауроВермельо», которая производится в Бразилии. Считается очень качественным материалом, на котором практически не найдешь дефектов или сучков. Фанера отличается особой прочностью, а ее толщина практически одинаковая по всей плоскости.

- «Амесклао», которая является аналогом китайского производителя. Цена фанеры несколько ниже, но и качество несколько хуже.

При этом, не имеет значения, какой цвет имеет фанера, поскольку это на процесс строительства не повлияет. После окончания строительства каяк можно покрасить в любой, самый привлекательный цвет. Для изготовления лодки подойдет цвет «Жотоба».

Стеклоткань

Качество этого материала так же играет значительную роль в процессе самостоятельного изготовления подобного плавсредства. При выборе материала основными критериями считаются:

- Технологический процесс изготовления требует использования стеклоткани с удельным весом порядка 130 граммов на метр квадратный.

- Гораздо чаще встречается материал с удельным весом 100 или 200 граммов на квадратный метр. В таком случае следует остановить свой выбор на материале с удельным весом 200 граммов на метр квадратный. В результате реально получить качественное и прочное изделие.

- Для получения качественного конечного результата следует брать те отрезки ткани, которые не имеют изгибов, так как они будут мешать получению ровной поверхности. Ткань с поперечными следами изгибов принесет много проблем в процессе вскрытия ее эпоксидной смолой.

Эпоксидная смола

Как было указано выше, потребуется около 10 кг эпоксидной смолы, хотя во многих инструкциях указывается меньший расход материала.

В данном случае лучше опираться на результаты, полученные практическим путем, а они свидетельствуют, что расход окажется порядка 10-ти килограммов.

Если и останется ее, то не так много, а если не хватит, то это может сказаться на качестве изделия, поскольку эпоксидная смола твердеет достаточно быстро. Лучше, если вся поверхность лодки покроется за один заход, без остановки процесса нанесения эпоксидной смолы.

Для работы подойдет эпоксидка «Этал-370», для которой подойдет затвердитель «Этал-47Ф5». Если оценивать соотношение цены к качеству и ее основным техническим данным, то это самый подходящий технический продукт.

Этапы строительства

Для начала следует заняться подготовкой рабочего места, материалов и инструментов. Учитывая размеры лодки, для ее строительства подойдет автомобильный гараж. В любом случае места должно быть достаточно, да и работы с эпоксидной смолой требуют особых условий.

;

Строительство подобного плавсредства состоит из таких технологических этапов:

- На основании имеющихся чертежей занимаются изготовлением всех составных частей. Для этого используется электрический лобзик и другие инструменты.

- Осуществляется сборка отдельных частей деталей, для чего используют малярную ленту.

- В первую очередь собирают деки и нижнюю часть будущего каяка.

- После того, как окажутся готовыми обе части изделия, их соединяют вместе и оценивают, насколько они подходят одна к другой.

- На внутренние поверхности обеих частей наносится слой эпоксидной смолы.

- Внизу лодки формируется отсек непотопляемости, который состоит из нескольких перегородок. Их так же следует обработать эпоксидкой.

- После этого осуществляют подгонку деки и нижней части конструкции еще раз. В результате они должны идеально подойти друг к другу.

- Если все нормально, то обе части склеивают и обрабатывают эпоксидкой места стыков. После этого, вся поверхность лодки вскрывается слоем эпоксидной смолы.

- На этом этапе формируют лючки.

- Окончательный этап – это поклейка стеклоткани на всю поверхность плавсредства. При этом, нужно следить за качеством поклейки стеклоткани. После того, как эпоксидная смола застынет, постройку желательно зашлифовать, после чего покрасить в любой цвет.

Испытания

В результате постройки должно получиться сравнительно легкое плавсредство, которое легко транспортируется к водоему с помощью легковой машины. Здесь, на водоеме, нужно приступить к ходовым испытаниям, построенной своими руками, уникальной лодки.

Задача предстоящих испытаний – это проверка технических характеристик по таким критериям:

- Простота в управлении.

- Скорость передвижения, как без груза, так и с грузом.

- Максимальная грузоподъемность каяка.

Насколько известно, готовое изделие должно легко перевозить груз в 120 килограммов, без ущерба посадки и управляемости. Главное, чтобы лодка нигде не пропускала воду. Как показывает практика, изделия, созданные по такой технологии, легко ремонтируются и обладают высокой прочностью, не смотря на свою легкость.

Источник: https://rybalka2.ru/kayak-svoimi-rukami-iz-fanery-steklotkani-etapy-postrojki-ispytaniya

Изготовление деталей из стеклопластика — О самолётах и авиастроении

ДЛЯ МОДЕЛЕЙ САМОЛЕТОВ

Для изготовления крупногабаритных и высоконагруженных деталей и частей из стеклопластика для моделей самолетов довольно часто используются так именуемые композиционные материалы, складывающиеся из «наполнителя» и «связующего». Наполнителем, делающим главные силовые функции, в большинстве случаев есть стеклоткань, углеткань либо кевлар (материал из синтетических волокон). В качестве связующего выступают эпоксидные либо полиэфирные смолы.

В случае если для изготовления узких фюзеляжей радиоуправляемых планеров и многих частей свободнолетающих моделей разработка выклейки из композиционных материалов есть единственно приемлемой (по соображениям прочности), то в остальных случаях, в большинстве случаев, имеется возможность выбора между композитной и бальзовой конструкцией. В случае если предстоит разовая работа, то, возможно, стоит дать предпочтение дереву.

Тогда неспециализированные трудозатраты и вес модели получаться меньше. При же «мелкосерийного производства» лучше овладеть техникой работы с композитом. Сейчас мы познакомимся с главными приемами исполнения подробностей для авиамоделей из композиционных материалов.

Сходу напомним, что предлагаемый материал рекомендован тем, кто лишь знакомится с новой для них разработкой. Исходя из этого статья основана на описании упрощенных методик, распространенных среди моделистов «средней руки».

При более же опытной работе выбор исходных материалов и методы работы с ними так специфичны, что в каждом конкретном случае требуют отдельных описаний. Сначала пара слов о «сырье». Потому, что тонкостенные подробности часто принимают большие нагрузки, для предотвращения растрескивания связующего в смолы додают пластификатор (либо при возможности применяют специальные, высокопрочные и не через чур «стеклотвердые») смолы.

Дабы эпоксидку было легче наносить, ее разбавляют растворителем, спиртом либо ацетоном. Для тонирования подробности возможно добавить в смесь типографскую краску либо алюминиевую пудру.

Хорошие результаты дает и вмешивание в «сырую» смолу художественных масляных красок. Не считая пигментирования, такая краска еще и мало пластифицирует исходную смолу. Стеклоткань, в большинстве случаев, приходится прокаливать над электрической плиткой либо в электродуховке для удаления парафина, которым она пропитывается на заводе.

В первую очередь напомним, что все работы с эпоксидными (да и полиэфирными) смолами необходимо проводить в резиновых перчатках в помещении с хорошей вентиляцией. Выклеивание композитных «корок» возможно осуществлять как снаружи на болванке, так и внутри, на снятой с нее вогнутой форме (матрице). Болванку возможно изготовить из липы, ольхи, плотного пенопласта либо бальзы.

Ее размеры должны быть меньше размеров подробности на толщину будущей «корки». Поверхность направляться шепетильно зашкурить и загрунтовать. После этого на матрицу наносится разделительный слой (парафин либо полироль для мебели). Стеклоткань нарезается на полосы, которыми возможно было бы оклеить болванку без образования складок, и «прилачивается» жидкой эпоксидкой. Количество слоев стеклоткани в разных местах подробности может варьироваться в зависимости от распределения нагрузок.

При вздутий и образования пузырей их нужно сразу же разгладить либо прорезать и выдавить из них воздушное пространство. По окончании отверждения смолы «корку» снимают.

В случае если форма матрицы не разрешает этого сделать, подробность разрезают по оси симметрии. Наряду с этим, в большинстве случаев, страдает покрытие болванки, которая будет нуждаться в шпаклевке перед предстоящим применением. Недочёт этого метода содержится кроме этого в том, что поверхность подробности имеет фактуру ткани и требует шпаклевания и вышкуривания. Для выклеивания подробностей по второму методу (матричному) необходимо, в первую очередь, изготовить саму «негативную» форму.

В большинстве случаев она воображает собою толстостенную «скорлупу», выклеенную из стеклоткани.

В случае если требования к точности подробности довольно большие (к примеру, силовые панели обшивки крыла с ламинарным профилем), то матрицу делают в виде массивного «монолита» из гипса, цементного раствора либо цемента, смешанного с эпоксидной смолой. Эталонная модель-болванка должна иметь размеры, совпадающие с внешними обводами подробности. Чем лучше будет уровень качества ее поверхности, тем меньше потребуется ремонта для каждого изделия в будущем.

В большинстве случаев способом лакировки с промежуточным полированием стараются довести поверхность до зеркального блеска, дабы готовые, отформованные в данной матрице подробности нуждались лишь в окраске.

При же применения тонированной смолы поверхности выясняются всецело готовыми. При изготовлении модели-копии возможно воспроизвести расшивки и имитацию заклёпок на матрице либо еще на эталонной модель-болванке. Для выклейки матрицы необходимо вырезать из толстой фанеры рамку по форме осевого сечения болванки.

Одев рамку на болванку, закрепите ее пластилином так, дабы одна из поверхностей рамки совпадала с плоскостью симметрии болванки. По линии сопряжения выполните из пластилина радиус скругления, равный приблизительно 2 мм.

В случае если планируется изготовить монолитную матрицу, на рамку необходимо наложить окантовку из досок, имеющих высоту, громадную чем добрая половина ширины болванки. На соответствующие поверхности и болванку рамки наносится разделительный слой. Через пара часов его необходимо натереть до блеска шерстяной тканью.

После этого болванка вместе с рамкой оклеиваются стеклотканью. В местах резких прогибов укладывается стеловолокно, пропитанное эпоксидной смолой (его возможно взять, разобрав рогожную стеклоткань). Первый отформованный слой выполняется из стеклоткани толщиной 0,03 мм, после этого используется ткань толщиной 0,2-0,3 мм.

В случае если же требуется изготовить несложную легкую матрицу, а не «монолит», то сейчас останется положить только пара усиливающих слоев рогожной стеклоткани. Тут снова особенное внимание необходимо обратить на отсутствие пузырей, дабы недостатки поверхности не передались будущим изделиям. Для ликвидации пузырей оснастку возможно поместить в воздухонепроницаемый мешок (предварительно положив на нее полиэтиленовую пленку) и откачать из него воздушное пространство посредством вакуумного насоса.

Под разряжением форму нужно держать до полного отверждения «корки».

В случае если вакуумный мешок не имеет проколов, то для этого достаточно пережать шланг, отключить насос и покинуть в таком виде оснастку на 12 часов. При изготовления монолитной матрицы всю опалубку заливают гипсовым раствором либо эпоксидной смолой с наполнителем (в качестве последнего смогут употребляться каждые порошкообразные либо зернообразные материалы. По окончании отверждения смолы, болванка с рамкой бережно отделяются от взятой формы.

Подобно изготавливается и вторая, симметричная часть матрицы. При выклеивании корок в взятой матрице используются те же приемы, что и при ее изготовлении.

Первый слой стеклоткани должен иметь толщину 0,02-0,03 мм, последующие — порядка 0,2 мм. По окончании отверждения смолы «корку» обрезают вровень с краем матрицы, вклеивают шпангоуты (в случае если нужно) и после этого вынимают ее. Для понижения массы подробности довольно часто применяют армирование пористым пенопластом, бальзой либо слоеные (сендвичевые) конструкции, имеющие дополнительное внутреннее покрытие из узкой стеклоткани.

В этом случае наружное покрытие возможно выполнено из одного слоя стеклоткани толщиной 0,2-0,3 мм. Пенопласт либо бальзу нарезают на фрагменты, которым возможно было бы придать кривизну пуансона.

Пенопласт несложно изогнуть над электроплиткой, а бальзу несложнее смочить и примотать резиной к болванке до подсыхания. Стеклоткань возможно пропитывать эпоксидной смолой, как в самой форме, так и до размещения в матрице, на какой-либо ровной поверхности (излишки клея снимаются шпателем). Но пропитанная ткань, в особенности узкая, при укладке имеет тенденцию больше прилипать к перчаткам, чем к пенопласту.

Исходя из этого время от времени несложнее уложить в вакуумный мешок сборку без внутреннего слоя стеклоткани, и «прилачить» его позже.

Армирование бальзой имеет то преимущество, что она практически не впитывает в себя связующее. При склейке между собой тонкостенных корок довольно часто употребляются промежуточные шпангоуты. При же армирования в этом нет необходимости.

Эпоксидная смола имеет нехорошую адгезию к отвержденному стеклопластику. Исходя из этого соединяемые поверхности необходимо зашкуривать большой наждачной бумагой, а линии стыка оклеивать полосами узкой стеклоткани. Изнутри на одну из «корок» полезно наклеить отбортовку, которая разрешит упростить и расширить надежность соединения подробностей.

До момента полного отверждения смолы изделие обматывается скотчем. При мелкосерийной постройке моделей-копий используются кроме этого разные «гибридные» разработки. К примеру, внешний слой подробности формуется из АВС-пластика и образует внешнюю фактуру поверхности. Потом находится промежуточный слой узкого пенопласта.

Внутреннее, силовое «покрытие» делается из стеклоткани.

(Создатель: А. Перфильев. источник издание Моделизм спорт и хобби)

Научим создавать изделия из композитов своими руками

Увлекательные записи:

Похожие статьи, которые вам, наверника будут интересны:

Лучшая цена на лук из стекловолокна своими руками — Выгодные предложения на лук из стекловолокна своими руками от глобальных продавцов луков из стекловолокна своими руками

Отличные новости !!! Вы обратились по адресу, чтобы купить лук из стекловолокна своими руками. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот лучший лук из стекловолокна своими руками станет одним из самых востребованных бестселлеров в кратчайшие сроки. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили на AliExpress свой лук из стекловолокна. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в луке из стекловолокна своими руками и думаете о выборе аналогичного товара, AliExpress — отличное место, чтобы сравнить цены и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести лук из стекловолокна по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Как сделать нестандартную приборную панель из стекловолокна

Новейшая

- [15 января 2021 г.] Классический Roadkill ~ 1100 л.с. Camaro выходит на рекорд скорости на местности Hot Rod Lifestyle

- [13 января 2021 г.] Не могли бы вы использовать третью руку В магазине? Держатель деталей для самостоятельного изготовления Проекты «Сделай сам»

- [13 января 2021 г.] Изображение проекта: 1936 г. Оберн-спидстер получает современное шасси Сборки и примеры

- [12 января 2021 г.] Последняя поездка Hoonicorn? Кен Блок, 1400 л.с. AWD Mustang Final Drive Hot Rod Lifestyle

- [12 января 2021] 1954 Ford F100 / 2000 Lincoln Towncar Chassis Swap за менее 1000 долларов. Сборки и примеры

- [12 января 2021] Как удалить окалину Как To & DIY

- [11 января, 2021] Как собрать хотрод Как сделать и DIY

- [11 января 2021] Как удалить и заменить уплотнения лобового стекла 1930–70-х годов Как сделать и DIY

- [7 января , 2021] Road Trip USA ~ 11 основных маршрутов для путешествий Hot Rod Lifestyle

- [6 января 2021 г.] Alumaloy ~ дешевая альтернатива дорогой сварке алюминия от Amazon Продукты и обзоры

- [4 января 2021 г.] Краска для спрея DIY Drill Powered Spray Paint Шейкер для банок DIY Projects

- [Январь 3, 2021] Инструменты для резки и шлифования листового металла производства Fitzee Практическое руководство 9002 0 [3 января 2021 г.] Клей и сыновья MOPAR Salvage Yard Продажа автомобилей

- [1 января 2021] 1955-59 гг. Выравнивание панели кузова грузовика GM: кабина до двери до крыла и капота Практическое руководство

- [Декабрь 31, 2020] Лучшие протестированные инструменты и аксессуары 2020 г. Продукты и обзоры

- [30 декабря 2020 г.] Изображение проекта: Изготовление сидений и рам для бомбардировщиков DIY Projects

- [28 декабря 2020 г.] Установка для двойной сварки Packard 4 × 4 1949 г. ~ ‘Rescue Pig’ Rides & Roadkillers

- [27 декабря 2020 г.] Проект Supersleeper ~ Subaru WRX Powered VW Super Beetle Сборки и примеры

- [27 декабря 2020 г.] Инструменты, которые не отстой ~ Lenox METALMAX Diamond Edge Отрезные диски Продукты и обзоры

- [26 декабря 2020 г.] Какой компактный гайковерт лучше всего? Продукты и обзоры

- [26 декабря 2020 г.] Mercedes 190 1965 года с турбонаддувом BMW E30 Замена двигателя ~ Classy Sleeper Rides & Roadkillers

- [26 декабря 2020] Двигатели Hot Rod 101 ~ Ранние двигатели Cadillac OHV V8 Техническая информация

- [24 декабря 2020 г.] Тестирование пожизненной гарантии и политики возврата ручного инструмента. Hot Rod Lifestyle