Технология рихтовки споттером

Технология рихтовки споттером

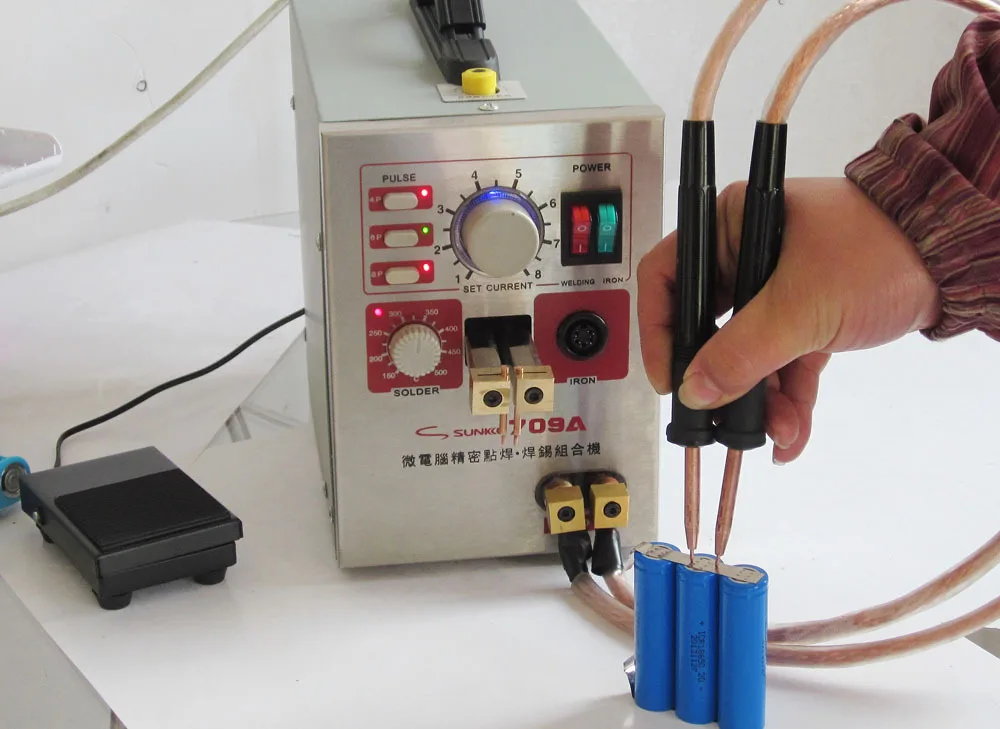

Spotter (споттер от англ. spot – точка) — аппарат односторонней точечной сварки. Принцип действия – сварка сопротивлением и основано на принципе выделения большого количества тепла в зоне контакта свариваемых материалов при прохождении тока. Бывают споттеры трансформаторного и инверторного типов. Споттер трансформаторного типа вполне возможно сделать своими руками. Современный кузовной цех уже сложно представить без наличия споттера. В кузовном ремонте споттер используется для выправления крупных деталей кузова, либо тех, к которым нет возможности без разборки добраться с обратной стороны ремонтируемой детали (например, двери, пороги и т.п.).

Споттеры практически незаменимы при производстве кузовных работ и обеспечивают удаление вмятин, особенно в случае затрудненного доступа к обратной стороне зоны деформаций. В таких случаях рихтовочное усилие можно приложить только с внешней стороны панели.

С применением споттера, трудоемкость работ значительно снижается за счет уменьшения количества арматурных и ремонтных работ. Другими положительными сторонами такой технологии ремонта являются сохранение «родных» швов и стыков на панелях и соответственно заводского антикоррозионного покрытия.

Во многих случаях повреждений наличие споттера дает возможность проводить восстановление автомобилей без приобретения новой ремонтной детали, работы потребуют гораздо меньшей зоны ремонта и соответственно будет сведено к минимуму время производства ремонтных работ.

Пока споттеры есть далеко не в каждой мастерской, но их распространение идет достаточно быстро. В ряде случаев, на фоне повышения требований к качеству работ, кузовной ремонт не может обойтись без данного аппарата.

Технологический процесс выглядит так:

- Деформированную поверхность необходимо предварительно зачистить от лакокрасочного, антигравийного покрытия или ржавчины если таковая имеется. К этому процессу нужно отнестись особенно ответственно, так как от этого зависит надежность соединения крепежных элементов с кузовом.

- К данной поверхности крепится контакт заземления.

- Точечной сваркой привариваются крепежные элементы (это могут быть треугольники, шайбы, шпильки, обратный молоток).

-

Произвести захват крепежного элемента и, используя специальные приспособления для правки, произвести вытяжку деформированной поверхности.В качестве приспособления для правки используют стапели, гидроцилиндры, механические растяжки, стяжки, обратный молоток.

- После правки крепежная деталь удаляется вручную (вращательными движениями) и производится зачистка шлифовальным инструментом.

При сварке необходимо учитывать толщину свариваемого металла, правильно выбрать крепежный элемент, определить время сварки.

Если кузов машины алюминиевый, то нельзя использовать обратный молоток, процесс правки должен быть более плавным.

При использовании точечной сварки нет необходимости производить такие операции, как разборка и сборка элементов (например, дверей). Но при этом нужно учитывать, что с внутренней стороны детали будет повреждено антикоррозийное покрытие ( в следствие нагрева ) и не будет лишним произвести обработку доступным способом.

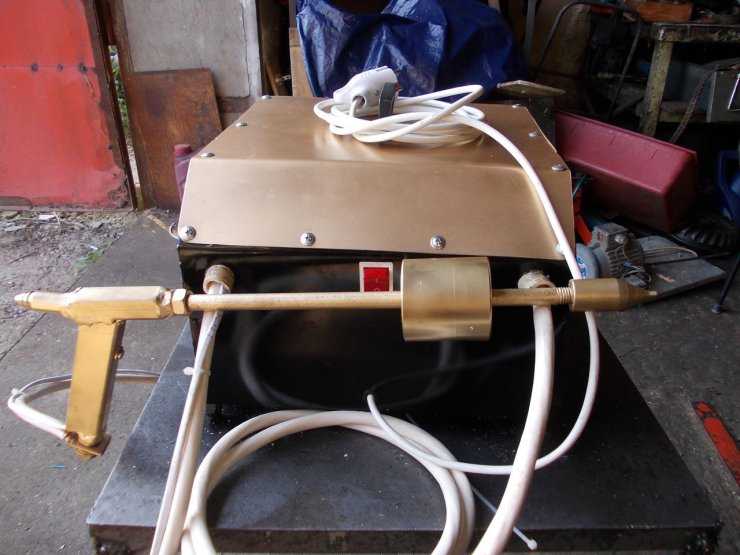

Самые дешевые споттеры – это отдельно стоящие трансформаторы однофазного переменного тока. Они не пригодны для использования в работе с кузовами из оцинкованной стали или стали с высокой упорной прочностью.

Споттеры с большей мощностью имеют трансформатор трехфазного постоянного тока. В современных споттерах вместо трансформаторов используют инвертор, в таком исполнении они более компактные и легкие. При помощи такого оборудования сварное соединение имеет высокое качество (т.к. может быть получен ток высокой частоты до 2000Гц). Таким аппаратом можно осуществить сварку любых металлов, используемых для изготовления автомобилей. Современные цифровые споттеры снабжены электронным управлением режимами сварки.

В современных споттерах вместо трансформаторов используют инвертор, в таком исполнении они более компактные и легкие. При помощи такого оборудования сварное соединение имеет высокое качество (т.к. может быть получен ток высокой частоты до 2000Гц). Таким аппаратом можно осуществить сварку любых металлов, используемых для изготовления автомобилей. Современные цифровые споттеры снабжены электронным управлением режимами сварки.

Устанавливаем на кузов клемму

Привариваем петли — «ушки» и вдеваем в петли штырь

Устанавливаем рамку с упорами и вытягиваем вмятину

Выравниваем поверхность рихтовочным молотком вручную, поворачивая, легко удаляем петли

Выравниваем поверхность обратным молотком

Выравнивание поверхности с помощью специальных клещей

Как лечить крылатый металл | Портал Кузов

Главная задача современных машиностроителей заключается в снижении веса автомобиля, и одним из прорывных направлений в этой работе считается широкое использование различных облегченных сплавов. Применение алюминия и сверхпрочных сталей существенно влияет на вес автомобиля и его прожорливость, однако накладывает отпечаток на последующий кузовной ремонт. В этой статье мы расскажем, каким оборудованием должен обладать сервис, чтобы выполнять подобного рода работы, и как производится ремонт нескольких видов повреждений алюминиевых деталей с использованием сварочных аппаратов GYS.

Применение алюминия и сверхпрочных сталей существенно влияет на вес автомобиля и его прожорливость, однако накладывает отпечаток на последующий кузовной ремонт. В этой статье мы расскажем, каким оборудованием должен обладать сервис, чтобы выполнять подобного рода работы, и как производится ремонт нескольких видов повреждений алюминиевых деталей с использованием сварочных аппаратов GYS.

За последние 70 лет процент алюминия в автомобилях вырос в разы. Авиационный металл практически вытеснил чугун и сталь из двигателей, внедрился в подвеску, заменил многие кузовные детали. Уже в 90-е годы некоторые премиальные немецкие автогиганты выпускали кузова на 100% состоящие из алюминия. Сегодня «дюраль» спустился в массы, и попеременно встречается в моделях D и E-сегментов народных брендов.

Алюминий обладает многими достойными свойствами, но не может похвастаться жесткостью. Достигнуть необходимых параметров можно с помощью магниевых присадок. Со временем им на смену пришли медно-кремниевые и медно-алюминиевые сплавы.

К сожалению, до недавнего времени после аварии «крылатый» металл превращался в «камень» на шее автовладельца. Зачастую такие детали невозможно отрихтовать и вытянуть, поскольку СТО попросту не располагает необходимым оборудованием. Причина тому – сложившееся среди сервисменов мнение, что ремонт алюминия можно осуществлять лишь на дорогостоящем недоступном для большинства сервисов оборудовании. Из-за таких стереотипов страдают как сервисы, лишающиеся потенциальной прибыли, так и клиенты, вынужденные из-за малейшей вмятины полностью менять дорогую деталь.

«Перед тем как начинать работу с алюминиевой деталью, необходимо осознавать, что этот металл не окисляется на воздухе так быстро как сталь.

Комфортнее зачищать ЛКП угловой шлифовальной машинкой с выносным глушителем. Очень важно использовать высококачественные абразивы, поскольку алюминий капризен и мягок.

Чтобы не истончить поверхность и не оставить рисок, в нашем случае были применены 5 мм круги sia Flex 60-ой градации на синтетическом волокне. Следом обезжиривается поверхность ацетоном. Оксидная пленка восстанавливается очень быстро, поэтому работу лучше не откладывать на потом.

Теперь необходимо приварить к очищенной поверхности шпильку. В работе мы используем споттер Gyspot ALU серии E.FV, который существенно облегчает и ускоряет все процессы. Сначала стоит определиться с мощностью, которая устанавливается программой в одно касание и зависит от вида детали. Максимальная 5-я ступень мощности подразумевает 100 ватт. Если же требуется более точная корректировка, то можно координировать работу вручную. В идеальном варианте шпилька должна привариться так, чтобы с обратной стороны металлического листа не было даже пробоя грунта.

В работе мы используем споттер Gyspot ALU серии E.FV, который существенно облегчает и ускоряет все процессы. Сначала стоит определиться с мощностью, которая устанавливается программой в одно касание и зависит от вида детали. Максимальная 5-я ступень мощности подразумевает 100 ватт. Если же требуется более точная корректировка, то можно координировать работу вручную. В идеальном варианте шпилька должна привариться так, чтобы с обратной стороны металлического листа не было даже пробоя грунта.

В более старых моделях споттеров шли два длинных кабеля «массы», которые приходилось зажимать на одной линии с местом ремонта, портя ЛКП по краям детали. Gyspot ALU серии E.FV отличается от предшественников наличием «сдвоенной массы» на пистолете. Теперь достаточно расчистить лишь зону ремонта. Такая «автоматическая масса» очень удобна для распределения усилия. Ранее жестянщику приходилось контролировать силу нажима, чтобы не прожечь деталь.

В комплекте с Gyspot ALU серии E. FV поставляется штатный набор расходников, состоящий из двух видов шпилек разной марки и 5 проушин. У каждого автопроизводителя по-своему пляшет процент присадок в металле. Поэтому если алюминиево-кремневая шпилька плохо приваривается к детали, то можно использовать шпильку из чистого алюминия.

FV поставляется штатный набор расходников, состоящий из двух видов шпилек разной марки и 5 проушин. У каждого автопроизводителя по-своему пляшет процент присадок в металле. Поэтому если алюминиево-кремневая шпилька плохо приваривается к детали, то можно использовать шпильку из чистого алюминия.

Перед работой следует проверить наличие металлической «иглы» на шпильке. Именно она отвечает за электродугу, возникающую при сварке. Если иголка была деформирована или обломана, то увеличится сопротивление и схватывание не произойдет.

Остается лишь установить шпильку в споттер. После чего она приваривается в одно касание.

Следом на нее наворачивается проушина, за которую после цепляется специальный мост для вытягивания (пулер).

Теперь газовой горелкой или промышленным феном производится нагрев. В этот момент главное не пережечь алюминий. Вытягиваясь, горячий металл запоминает новую форму. По мере остывания тяговый мост снимается, и поверхность остается зафиксированной. В местах больших ям приваривается сразу каскад шпилек, которые впоследствии одновременно поднимаются тяговым стержнем, входящим в комплект, и большим пулером.

По мере остывания тяговый мост снимается, и поверхность остается зафиксированной. В местах больших ям приваривается сразу каскад шпилек, которые впоследствии одновременно поднимаются тяговым стержнем, входящим в комплект, и большим пулером.

В конце шпилька откусывается кусачками, поверхность зачищается грубыми абразивами, и деталь отдается маляру.

В большинстве случаев в ДТП отделаться лишь вмятиной не получится. Зачастую алюминий трескается или идет на разрыв.

Ранее такие повреждения варили промышленными аппаратами класса TIG, выполняющими аргонодуговую сварку неплавящимся электродом. У компании GYS они представлены аппаратами TIG 207, 208. Эти машины позволяют варить листы металла толщиной от 2 мм и выше (блок двигателя, колесные диски и т.д.), однако для тонколистовых кузовных деталей не слишком подходят. Для примера мастер нанес повреждение плазморезом. Он ровнее режет, не оставляя отпуска металла.

Самый щадящий индустриальный сварочный аппарат серии TIG обладает минимальной выходной силой тока в 30-35 ампер. Даже такие показатели затрудняют работу с тонколистовым алюминием (0,6-0,8 мм) и повышают риск прожига металла. Таким образом, даже опытный аргонщик потратит массу времени на настройку оборудования, притом что деталь, в конечном счете, все равно может повести.

Сварщик должен думать в равной степени о качестве и скорости. Учитывая фактор времени, компания GYS разработала T-серию полуавтоматических аппаратов, минимальная сила тока которых составляет всего 15 ампер. Это позволяет спокойно работать с наименьшими деформациями тонких кузовных деталей. В наших руках оказалась версия аппарата Т3 GYS Auto.

Конкурентные сварочные аппараты обычно оборудованы стандартным еврорукавом. Чтобы на них варить алюминий, потребуется приобрести еврорукав с тефлоновым каналом, уменьшающим сопротивление проволоки. Также придется заменить ролики для стальной проволоки на ролики для алюминия, поскольку они отличаются формой канавки. Такая система имеет очевидные минусы. Если при сварке произошел какой-то непредвиденный сбой, то проволока моментально замнется. Некоторые производители предлагают очень дорогие улучшенные рукава с дополнительным проволокоподающим механизмом в держаке. Еврорукава быстро изнашиваются, и закупить их на стороне подешевле не получится, ведь сервис накрепко привязан к бренду сварочного аппарата.

Также придется заменить ролики для стальной проволоки на ролики для алюминия, поскольку они отличаются формой канавки. Такая система имеет очевидные минусы. Если при сварке произошел какой-то непредвиденный сбой, то проволока моментально замнется. Некоторые производители предлагают очень дорогие улучшенные рукава с дополнительным проволокоподающим механизмом в держаке. Еврорукава быстро изнашиваются, и закупить их на стороне подешевле не получится, ведь сервис накрепко привязан к бренду сварочного аппарата.

Т3 Gys Auto позволяет использовать еврорукава любых компаний. Аппарат производит сварку стали, сварку-пайку медными сплавами тугоплавких жестких сплавов и имеет третий рукав, так называемый Spool Gun для сварки алюминия. В Spool Gun встроены катушка, проволокоподающий механизм, сопло и ролик регулировки скорости подачи проволоки. Помимо этого в самом аппарате установлены два четырехроликовых проволокоподающих механизма, и там же стоит разводка под два газовых баллона.

Случается, что залипает проволока в токосъемном наконечнике. Если это обычный еврорукав, то сварщику приходится останавливать весь процесс, вынимать проволоку из рукава, разматывать образовавшуюся «бороду» на проволокоподающем механизме. На рукаве Spool Gun меняется лишь наконечник и работа продолжается.

«Для сварки стали используется стандартная сварочная смесь, а для сварки-пайки и алюминия – аргон. Сварщику достаточно взять необходимый рукав, нажать на кнопку и аппарат моментально переключает все настройки подачи проволоки и газа. Сервис не тратит время на перестановку рукавов и перекатку оборудования. Варить можно сталь, алюминий, нержавейку и производить сварку-пайку медно-кремниевым и медно-алюминиевым сплавом», – рассказал Дмитрий Мягков.

Можно работать и с оцинковкой. Раньше приходилось зачищать цинковое покрытие, поскольку при сварке цинка происходит его сильное выгорание и выделяется едкий ядовитый дым. GYS щадит цинк, и он выгорает минимально.

GYS щадит цинк, и он выгорает минимально.

Остается определить, какой шов необходимо выполнить: сплошной, прерывистый или точечный. Все прочие производители сварочных аппаратов устанавливают эту функцию как дополнительную опцию.

В базовой комплектации Т3 Gys Auto все функции, что требуются для полуавтомата, уже в распоряжении сервиса. Аппарат варит проволокой от 0,6 мм до 1 мм в зависимости от того, какая толщина стали на автомобиле и какой ее состав. После выбора режима, можно приступать к сварке.

Остается лишь зачистить поверхность грубым абразивом и посмотреть результат.

В свое время перед французами была поставлена широкая задача – создать серию сварочных аппаратов для работы с алюминием, которые будут отличаться от конкурентных продуктов надежностью и простотой в эксплуатации. По проведенному мастер-классу видно, что со споттером Gyspot ALU серии E.FV сумеет приработаться мастер любой квалификации. Возможности подгонки настроек споттера вручную, конструкция «сдвоенной массы» и высококачественные расходные материалы не только упрощают и ускоряют процесс сварки, но также гарантируют высокое качество исполнения.

Возможности подгонки настроек споттера вручную, конструкция «сдвоенной массы» и высококачественные расходные материалы не только упрощают и ускоряют процесс сварки, но также гарантируют высокое качество исполнения.

Полуавтомат Т3 GYS Auto отлично вписывается в сервис, занимающийся ремонтом алюминиевых деталей. Аппарат не такой громоздкий и сложный, как его узкоспециальная альтернатива из серии TIG, но также располагает широким спектром дополнительных настроек и передовыми решениями в устройстве проволокоподающих механизмов.

Два режима работы, ручной и режим синергетики, позволяют вручную регулировать мощность тока, скорость подачи проволоки или же предоставить все электронике. Наличие нескольких рукавов и их замена без привязки к определенному производителю дает клиенту свободу неограниченного выбора в использовании аппарата Т3 GYS Auto.

Гамма аппаратов GYS в сфере сварки алюминиевых деталей закрывает все потребности профессионального специализированного автотехцентра, что подтверждается 23 омологациями от ведущих мировых автопроизводителей.

9 Распространенные проблемы со сваркой и способы их устранения

Сварка является важной частью процесса производства металла. Тем не менее, есть много различных проблем, которые могут возникнуть из-за сварки. Без правильной техники может возникнуть множество различных проблем. Вот некоторые из наиболее распространенных проблем, возникающих при сварке, и способы их устранения.

1. Брызги

Брызги возникают, когда вблизи сварочной дуги образуются капли расплавленного материала. Эта проблема обычно возникает во время дуговой сварки металлическим электродом в среде защитного газа (GMAW). Эта проблема обычно возникает из-за слишком высоких токов, неправильной полярности или недостаточной газовой защиты. Есть несколько способов, которые сварщики могут предпринять, чтобы избежать разбрызгивания. Уменьшение сварочного тока и длины дуги может помочь избежать разбрызгивания, а также увеличить угол наклона горелки к листу. Вы также должны дважды проверить правильность полярности, типа защитного газа и скорости потока. Очистка газового сопла также может помочь избежать брызг.

Очистка газового сопла также может помочь избежать брызг.

2. Пористость

Пористость возникает в результате поглощения азота, кислорода и водорода расплавленной сварочной ванной, которые затем высвобождаются при затвердевании и остаются в металле сварного шва. Пористость в сварном шве может быть вызвана наличием влаги, ржавчины, жира или краски на кромках пластины. Это также может быть вызвано недостаточной газовой защитой и сваркой на небольших зазорах с воздухом между ними. Существует несколько способов избежать пористости сварного шва, например повторная прокалка, использование свежих сварочных материалов и наличие сухих и чистых кромок пластины. Вы также должны проверить сварочную горелку на наличие утечек и убедиться, что угол между горелкой и пластиной соответствует размеру. Очистка газового сопла сварочного аппарата также поможет избежать этой проблемы.

3. Подрез

Подрез может произойти, если напряжение дуги слишком высокое или дуга слишком длинная. Это также может произойти при неправильном использовании электрода или неправильном угле, а также при использовании электрода, который слишком велик для толщины пластины. Использование слишком высокой скорости перемещения также может привести к подрезанию. Чтобы избежать этой проблемы, следите за скоростью сварки, следите за тем, сколько переплетений используется, и не держите электрод рядом с вертикальной пластиной при выполнении горизонтального углового шва. Вам также следует избегать использования электрода большего размера, чем необходимо, так как может произойти подрез, если количество расплавленного металла станет слишком большим.

Это также может произойти при неправильном использовании электрода или неправильном угле, а также при использовании электрода, который слишком велик для толщины пластины. Использование слишком высокой скорости перемещения также может привести к подрезанию. Чтобы избежать этой проблемы, следите за скоростью сварки, следите за тем, сколько переплетений используется, и не держите электрод рядом с вертикальной пластиной при выполнении горизонтального углового шва. Вам также следует избегать использования электрода большего размера, чем необходимо, так как может произойти подрез, если количество расплавленного металла станет слишком большим.

4. Деформация

Деформация может возникнуть при усадке свариваемых металлов при охлаждении и закалке. Это может произойти, когда последовательность сварки не подходит для предполагаемого сварного шва, слишком много тонких валиков или недостаточный зажим перед сваркой. Во избежание деформации сваривайте с обеих сторон стыка и обязательно от центра наружу в противоположных направлениях. Используйте большой электрод и крепко зажмите. Измените последовательность сварки и расположение стыка, если начинает возникать деформация. Меньшее количество проходов во время сварки также может помочь избежать деформации.

Используйте большой электрод и крепко зажмите. Измените последовательность сварки и расположение стыка, если начинает возникать деформация. Меньшее количество проходов во время сварки также может помочь избежать деформации.

5. Трещины

Трещины представляют собой проблему при сварке, поскольку со временем они могут увеличиваться. Заделать трещину не так просто, как заполнить щель материалом. Трещины должны быть зашлифованы, и необходимо выполнить новый сварной шов, чтобы исправить ошибку. По этой причине предотвратить трещины легче, чем их устранять. Чтобы предотвратить трещины, вы должны потратить необходимое количество времени на шлифовку, очистку, опиловку и снятие заусенцев с краев пластин, чтобы они легко стыковались друг с другом. Вы должны повторно нагреть обе стороны сустава, убедившись, что температура правильная. Вы также должны убедиться, что у вас есть необходимое количество тепла перед сваркой, проверив настройки вашего аппарата.

6. Неполное проплавление и сплавление

Неполное проплавление корня происходит, когда шов не проваривается на одной стороне шва в корне. Неполное проникновение корня происходит, когда обе стороны кровельной области суставов не сращены. Эти проблемы, как правило, возникают во время процессов с более плавящимся электродом, когда сварной шов наплавляется автоматически, когда дуга поглощает электродную проволоку или стержень. Эти процессы обычно включают сварку MIG, MAG, FCAW, MMA и SAW. Решения этих проблем включают использование более широкого корневого зазора и использование электродов, размер диаметра которых примерно равен ширине зазора корня. При сварке следует использовать меньшую скорость перемещения и переплетать края пластины.

Неполное проникновение корня происходит, когда обе стороны кровельной области суставов не сращены. Эти проблемы, как правило, возникают во время процессов с более плавящимся электродом, когда сварной шов наплавляется автоматически, когда дуга поглощает электродную проволоку или стержень. Эти процессы обычно включают сварку MIG, MAG, FCAW, MMA и SAW. Решения этих проблем включают использование более широкого корневого зазора и использование электродов, размер диаметра которых примерно равен ширине зазора корня. При сварке следует использовать меньшую скорость перемещения и переплетать края пластины.

7. Шлаковые включения

Шлаковые включения образуются, когда мелкие частицы флюса попадают в металл сварного шва, препятствуя полному проплавлению шва. Лучший способ предотвратить эту проблему — иметь в хорошем состоянии расходные детали с флюсовым покрытием. Также важно убедиться, что ток, напряжение и дуга указаны правильно.

8. Неправильная подача проволоки

Эта проблема обычно приводит к дребезжанию кабеля пистолета. Это часто вызвано неправильной настройкой оборудования, неправильным обслуживанием или сварщиками, использующими наконечники слишком большого размера. Во избежание неправильной подачи проволоки проверьте размер наконечников перед сваркой, убедитесь, что наконечники не изношены и не нуждаются в замене, а также убедитесь, что приводные ролики и направляющие трубы находятся в непосредственной близости друг от друга.

Это часто вызвано неправильной настройкой оборудования, неправильным обслуживанием или сварщиками, использующими наконечники слишком большого размера. Во избежание неправильной подачи проволоки проверьте размер наконечников перед сваркой, убедитесь, что наконечники не изношены и не нуждаются в замене, а также убедитесь, что приводные ролики и направляющие трубы находятся в непосредственной близости друг от друга.

9. Хрупкие сварные швы

Другой распространенной проблемой при сварке является образование хрупких сварных швов, которые не выдерживают нагрузки. Неизолированные электроды или электроды неправильного размера могут привести к хрупкости сварных швов. Для получения пластичных сварных швов обязательно используйте экранированные дуговые электроды, избегайте чрезмерного тока и несколько раз проведите по сварному шву.

CAMM Металлы | CT Welding Services

Чтобы сварка прошла с минимальным искажением, обращайтесь к профессионалам! Как подрядчик по сварке CT, мы специализируемся на сварке MIG и TIG стали, нержавеющей стали и алюминия и используем аппараты для импульсной сварки, чтобы помочь контролировать тепло, подаваемое на деталь, минимизировать деформацию и улучшить качество деталей, которые мы производим.

После завершения сварки мы предлагаем множество внутренних услуг. Эти услуги включают проверку сварных швов с помощью проникающих красителей, кислотную очистку и полировку сварных швов из нержавеющей стали. Кроме того, мы также можем сваривать и тестировать водонепроницаемые корпуса. Для тех клиентов, которым требуются сертифицированные сварные швы, мы можем сертифицировать наши сварные швы в соответствии с AWS D1.1 и AWS D1.6.

Точечная сварка Техническая информация — Аппараты для точечной сварки Tite

Точечная сварка сопротивлением представляет собой соединение перекрывающихся частей металла путем приложения давления и электрического тока. Эти соединения, созданные контактной точечной сваркой, образуют «кнопку» или «сплавленный самородок». Точечная сварка сопротивлением обычно встречается на фланцах, расположенных в шахматном порядке в один ряд последовательных сварных швов. Производители транспортных средств используют контактную точечную сварку на заводе, потому что они могут производить высококачественные сварные швы при очень низких затратах.

Как формируется точечный сварной шов. Точечные сварные швы образуются, когда через панели пропускают большой ток в течение нужного времени и с правильным давлением. В типичном применении точечной сварки есть два электрода, расположенных друг напротив друга, которые сжимают металлические детали. Это сжимающее давление контролируется. Свариваемые детали нагреваются за счет пропускания через них сварочного тока. Несколько тысяч ампер сварочного тока применяются в течение определенного периода времени. При повышении температуры металл нагревается до пластического состояния. Сила сварочного наконечника деформирует металл и образует небольшую вмятину, когда металл нагревается. По мере накопления тепла в металле на границе раздела образуется небольшая лужица жидкого металла. Эта ванна обычно имеет тот же размер, что и поверхность сварочного наконечника. Когда температура сварки будет достигнута, таймер должен истечь. Зона сварки остывает очень быстро, потому что медные сварочные наконечники отводят тепло из зоны сварки. Тепло также уходит, когда оно течет в окружающий металл. Сварочные клещи TITE-SPOT следует держать сомкнутыми не менее одной секунды, чтобы охладить сварной шов. ПРЕДУПРЕЖДЕНИЕ: Следует соблюдать осторожность при работе с закрытым воздухом аппаратом, который мгновенно отключается после образования сварного шва.

Тепло также уходит, когда оно течет в окружающий металл. Сварочные клещи TITE-SPOT следует держать сомкнутыми не менее одной секунды, чтобы охладить сварной шов. ПРЕДУПРЕЖДЕНИЕ: Следует соблюдать осторожность при работе с закрытым воздухом аппаратом, который мгновенно отключается после образования сварного шва.

При контактной точечной сварке необходимо учитывать 4 переменные ;

Давление , Время сварки , Ток и Диаметр наконечника .

Давление : важно, какое давление прикладывается к сварному шву. Если прикладывать слишком мало давления, область соединения будет маленькой и слабой. Если приложено слишком большое давление, то в сварном шве может произойти растрескивание из-за закалочного эффекта сварочных наконечников. Кроме того, высокое давление может привести к истончению металла и стать причиной слабости. Глубина вмятин на поверхности листа, вызванных сварочными электродами, никогда не должна превышать 25 процентов толщины листового металла.

Обычно кузовной цех сваривает сталь калибром от 16 до 24. Если у аппарата для точечной сварки есть клещи регулируемой длины, для правильной установки давления следует использовать манометр. Давление важно, и о нем не следует угадывать. ( ПРИМЕЧАНИЕ : Давление плоскогубцев TITE-SPOT установлено в середине этого диапазона и не регулируется.)

Три типа таймеров точечной сварки :

время прохождения тока в сварочный трансформатор. Неотъемлемая проблема заключается в том, что, если сварка не происходит, таймер продолжает тикать. Следовательно, если сварочный ток подается только в течение части цикла, сварной шов может не образоваться до истечения времени таймера. Что обычно происходит, так это то, что техник увеличивает продолжительность работы таймера. Это может привести к перегреву сварочных инструментов и трансформатора! Двойной цикл в зоне сварки также используется, но он также вызывает перегрев.

Ручное управление : Иногда оператор обходит таймер и отсчитывает время сварки вручную. Таким образом, хорошие сварные швы могут быть выполнены за время от 1/2 до 1 3/4 секунды. Это, вероятно, создает меньшую тепловую нагрузку на сварочные инструменты и трансформатор, чем «стандартный таймер сварки».

Таким образом, хорошие сварные швы могут быть выполнены за время от 1/2 до 1 3/4 секунды. Это, вероятно, создает меньшую тепловую нагрузку на сварочные инструменты и трансформатор, чем «стандартный таймер сварки».

Цифровой таймер проверяет выполнение сварки. Этот тип таймера проверяет все циклы из 60 циклов в секунду и не увеличивает значение таймера, пока не подается сварочный ток! Цифровой таймер имеет точный интерфейс для выбора и регулировки мощности и настроек таймера. Цифровое управление, контролирующее сварку, оказывает минимальное термическое воздействие на сварочные инструменты и трансформатор.

Ток сварки и время сварки обратно пропорциональны. Сварочный ток и время используются для доведения металла до температуры сварки (2550 градусов по Фаренгейту).

Температура сварки = i 2 x t x R.

Сварочный ток в кузовных цехах имеет диапазон от 3000 до 5000 ампер. Сварочный ток (i) и время сварки (t) должны контролироваться техником. Сопротивление (R) определяется калибром свариваемых деталей. Поскольку сварочный ток квадратичен, изменения сварочного тока гораздо более значительны, чем изменения времени сварки.

Сопротивление (R) определяется калибром свариваемых деталей. Поскольку сварочный ток квадратичен, изменения сварочного тока гораздо более значительны, чем изменения времени сварки.

Параметры сварочного тока очень важны при сварке современных автомобилей. Если сварочный ток находится на нижней границе диапазона, время сварки необходимо увеличить. (ПРИМЕЧАНИЕ 1: Использование слабого тока при сварке может привести к перегреву сварочных инструментов и сварочного трансформатора.) И наоборот, при высоком токе сварки время сварки уменьшается. (ПРИМЕЧАНИЕ 2. Использование высокого сварочного тока увеличивает проблему выталкивания. Выталкивание — это брызги расплавленного металла между слоями стали. Гальванизированное покрытие, используемое в современной автомобильной стали, усугубляет проблему выталкивания.) Итак, мы видим, что сварщики, которые этого не делают, управление сварочным током будет более сложным в использовании.

Существует два типа регуляторов сварочного тока, Аналоговый : использует ручку и настраивается как радиоручка. Цифровой : использует светодиодный дисплей, который сообщает техническому специалисту точную настройку мощности. Обычный интерфейс — кнопка.

Цифровой : использует светодиодный дисплей, который сообщает техническому специалисту точную настройку мощности. Обычный интерфейс — кнопка.

Цифровой контроллер Ideal Welding Controller с таймером предварительного нагрева и проверкой сварочного тока .

Цифровой интерфейс настолько точен, что оператор может легко настроить машину. Очень небольшие изменения в мощности или времени могут быть сделаны быстро, чтобы сделать идеальные сварные швы, исключая выталкивание. Проверка таймера позволяет таймеру «тикать» только в том случае, если на сварочный трансформатор подается правильный ток.

Проверенный таймер предварительного нагрева — лучший способ свести выброс к минимуму. Предварительный нагрев позволяет капсюлям, которые мы хотим оставить между слоями стали, медленно выгорать. Оцинкованные покрытия можно испарять при температуре 1350 градусов по Фаренгейту, удаляя их из зоны сварки до начала сварки. Температура определяется продолжительностью предварительного нагрева зоны сварки. Предварительный нагрев также позволяет стали немного сгибаться и идеально подходить перед включением сварочного тока. Все это может произойти, только если у нас есть предварительная текущая проверка!

Температура определяется продолжительностью предварительного нагрева зоны сварки. Предварительный нагрев также позволяет стали немного сгибаться и идеально подходить перед включением сварочного тока. Все это может произойти, только если у нас есть предварительная текущая проверка!

Проверка это магия, которая ускоряет работу. Идеальный сварочный контроллер проверяет сварочный ток, устраняя проблему переварки. Техник может каждый раз выполнять качественные сварные швы без пересварки и снижать тепловую нагрузку на сварочные инструменты и трансформатор.

Диаметр сварочного наконечника очень важен. Новые клещи TITE-SPOT имеют заточенные сварочные наконечники до диаметра 3/16″. Наконечникам можно позволить утолщаться до диаметра 1/4 дюйма, прежде чем их нужно будет заточить. Новые сварочные наконечники имеют плоскую поверхность. Это лицо быстро венчается при использовании, и этот эффект венчания следует поощрять. Радиус коронки должен составлять от 1,5 до 2 дюймов. Инструмент для заточки поставляется вместе с плоскогубцами TITE-SPOT. (ПРИМЕЧАНИЕ: Высота новых сварочных наконечников в закрытом состоянии составляет 1 1/2 дюйма.) Выбросьте сварочные наконечники, если высота в закрытом состоянии составляет 1 3/8 дюйма. НЕ ПРОКЛАДЫВАЙТЕ НАКОНЕЧНИКИ ДЛЯ СВАРКИ.

Инструмент для заточки поставляется вместе с плоскогубцами TITE-SPOT. (ПРИМЕЧАНИЕ: Высота новых сварочных наконечников в закрытом состоянии составляет 1 1/2 дюйма.) Выбросьте сварочные наконечники, если высота в закрытом состоянии составляет 1 3/8 дюйма. НЕ ПРОКЛАДЫВАЙТЕ НАКОНЕЧНИКИ ДЛЯ СВАРКИ.

ПРОВЕРКА СВАРНЫХ ПРОВОДОВ:

Существует три формы проверки сварных швов. Сначала проводится визуальный осмотр; сварные швы должны выглядеть однородными, иметь небольшую вмятину от сварочного наконечника и иметь очень небольшое выталкивание при формировании сварного шва. Два других контроля называются методами разрушающего контроля для оценки точечных сварных швов; это тест на отслаивание или тест на долото. Очевидно, что разрушающие испытания должны проводиться на стальном ломе до начала процесса сварки на транспортном средстве.

Испытание на отслаивание состоит в отслаивании точечного сварного шва. Пуговицу следует измерить и рассчитать средний диаметр. (см. Таблицу 1)

(см. Таблицу 1)

Испытание долотом состоит во вдавливании конического долота в зазор на каждой стороне проверяемого сварного шва до разрушения сварного шва или основного металла. Края долота не должны касаться проверяемого сварного шва. Этот тип испытания следует использовать, когда испытание на отслаивание невозможно. Размер пуговицы определяют тем же способом, который описан для теста на отслаивание.

ГАЛЬВАНИЗАЦИЯ

Цинкование – это покрытие металлическим цинком, которое наносится на сталь при ее изготовлении либо горячим погружением, либо гальванопокрытием. Цинк представляет собой голубоватый белый металл, температура его плавления составляет 950 градусов по Фаренгейту, а температура кипения или испарения составляет 1350 градусов по Фаренгейту. Цинк при использовании в качестве гальванического покрытия защищает сталь от ржавчины. Кроме того, цинк можно найти в автомастерской в литом или металлическом виде.

При щипковой сварке гальваническое покрытие следует оставлять между слоями стали, поскольку оно обеспечивает защиту от ржавчины. При сварке внахлест с использованием двух пистолетов цинк часто удаляется в процессе очистки при подготовке к сварке. Причина, по которой мы удаляем цинк при сварке двумя горелками, заключается в том, что нам не хватает значительного давления в зоне сварки, а также потому, что мы свариваем только с одной стороны.

При сварке внахлест с использованием двух пистолетов цинк часто удаляется в процессе очистки при подготовке к сварке. Причина, по которой мы удаляем цинк при сварке двумя горелками, заключается в том, что нам не хватает значительного давления в зоне сварки, а также потому, что мы свариваем только с одной стороны.

Гальванизация может «загрязнить» сварочные наконечники, что называется латунированием. Латунь может привести к тому, что электрод не сможет соединиться со свариваемым материалом. Если электрод окрашивается в золотой или латунный цвет на лицевой стороне электрода, поверхность сварочного наконечника следует очистить. При очистке сварочных наконечников необходимо следить за тем, чтобы диаметр лицевой стороны электрода оставался правильным. Оцинкованная сталь требует примерно на 25% больше мощности, чем неоцинкованная сталь. Для точечной сварки оцинкованной стали необходимо увеличить время сварки и/или мощность сварки. Сварка стали выполняется при температуре 2550 градусов по Фаренгейту. При сварке MIG оцинкованной стали температура сварочной ванны составляет 2550 градусов по Фаренгейту. Даже наблюдателю должно быть очевидно, что если вы нанесете жидкую сталь с температурой 2550 градусов на оцинкованное покрытие, которое кипит при 1350 градусов по Фаренгейту, что произойдет большое количество брызг.

При сварке MIG оцинкованной стали температура сварочной ванны составляет 2550 градусов по Фаренгейту. Даже наблюдателю должно быть очевидно, что если вы нанесете жидкую сталь с температурой 2550 градусов на оцинкованное покрытие, которое кипит при 1350 градусов по Фаренгейту, что произойдет большое количество брызг.

Точечная сварка оцинкованной стали дает очень мало брызг. Это особенно верно, когда сварочный контроллер имеет предварительный нагрев, такой как DiGi S.W.A.T. Сварщик.

Защита от ржавчины : При использовании плоскогубцев TITE-SPOT черное покрытие «E» должно оставаться на внутренней стороне новой детали. Кроме того, на старую деталь можно нанести грунтовку для сварки или другую грунтовку, препятствующую ржавчине. А для плотного, сухого уплотнения между этими слоями стали можно нанести тонкий слой антикоррозийного покрытия на основе воска. Эти материалы будут сожжены при температуре от 400 до 500 градусов по Фаренгейту, когда сталь нагревается до температуры сварки. После формирования сварного шва и охлаждения зоны сварки антикоррозийный состав на основе парафина будет вытягиваться обратно вокруг очага сварки за счет капиллярного действия.

После формирования сварного шва и охлаждения зоны сварки антикоррозийный состав на основе парафина будет вытягиваться обратно вокруг очага сварки за счет капиллярного действия.

Общее правило при сварке двумя горелками – три чистые стороны. Между деталями нельзя использовать грунтовку для сварки. Черный слой «Е» может быть оставлен на внутренней стороне новой детали внахлест, если цикл предварительного нагрева с низкой мощностью предшествует сварке. Из-за большого количества сварных швов и размера зоны теплового эффекта при сварке с двумя пистолетами после сварки необходимо применять хорошую защиту от ржавчины.

ПРЕДУПРЕЖДЕНИЕ : Газы, образующиеся в процессе сварки, могут быть вредными, поэтому сварку следует проводить в хорошо проветриваемом помещении. Особенно это касается сварки оцинкованной стали. Поскольку TITE-SPOT использует сжатый воздух для охлаждения плоскогубцев TITE-SPOT и охлаждающих шнуров, автоматически создается хорошо вентилируемая среда.