Шпатлевание металла перед покраской

Это более тонкая процедура, так как перед нанесением лакокрасочного покрытия поверхность должна быть идеальной. Если есть возможность выровнять поверхность без применения шпатлевки, то данное обстоятельство предпочтительнее, так как даже самая лучшая шпатлевка не улучшает защитных свойств покрытия и значительно ухудшает механические показатели лакокрасочного покрытия.

При использовании шпатлевок необходимо исходить из следующих положений. Вопервых, все шпатлевки, кроме эпоксидных и шпатлевок на основе ненасыщенных полиэфиров, можно наносить только на загрунтованную или окрашенную поверхность. Во-вторых, толщина слоя шпатлевки должна быть минимальной. Предельная тол-шина слоя определяется величиной усадки материала.

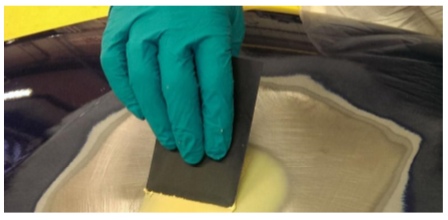

Шпатлевки наносят шпателями, некоторые — пневмораспылителем или кистью, при соответствующем разбавлении растворителем. После нанесения шпатлевки и сушки зашпатлеванные участки подвергаются шлифованию ручным или механизированным способом специальной шкуркой.

Усадка различных видов шпатлевки:

— эпоксидные и полиэфирные шпатлевки — около 1 %;

— алкидные и пентафталевые 2—4 %;

— нитрошпатлевки — до 15%.

В случаях, когда усадка шпатлевки невелика (эпоксидные и полиэфирные), наносить ее можно обшей толщиной до 2 мм. Если усадка значительна (пентафталевые и нитрошпатлевки), наносить шпатлевки следует несколькими тонкими слоями с промежуточной сушкой каждого слоя. При этом суммарная толщина шпатлевочного слоя не должна превышать 0,3 мм. Надо учитывать, что в толстых слоях этих шпатлевок внутренние напряжения могут быть настолько велики, что способны вызвать растрескивание слоя, а растрескивание — один из наиболее часто встречающихся дефектов при шпатлевании.

Для шпатлевания перед покраской мелких дефектов популярны грунт-шпатлевки.

В отличие от других шпатлевок, их можно наносить непосредственно на металл. Промышленность выпускает грунтшпатлевки разных марок. Перед употреблением в них необходимо добавить отвердитель (50 %-ный раствор гексаметилендиамина в спирте) в количестве 8,5 % массы.

При нанесении шпатлевки ЭП-0010 и ЭП-00-20 шпателем на вертикальные поверхности, рекомендуется,

во избежание отекания шпатлевок, ввести в них небольшое количество наполнителей: каолина, мела, талька и др.

Указанные шпатлевки можно наносить также способом пневмораспыления. Для этого их нужно разбавить растворителем Р-40, ацетоном или толуолом до вязкости 24—27 с и наносить в два слоя с промежуточной естественной сушкой между слоями в течение 15—20 мин и общей сушкой продолжительностью 24 ч.

Удобна при восстановлении лакокрасочных покрытий полиэфирная шпатлевка ПЭ-ОО-85. Она предназначена для выравнивания глубоких дефектов металлических поверхностей. Выпускается шпатлевка ПЭ-00-85 марок А и Б. Марка А предназначена для выравнивания поверхностей, подвергающихся воздействию температур до 120 °С в течение 3 ч. Марка Б — для выравнивания поверхностей с возможным последующим воздействием температур до 135 «С в течение 1 ч. Шпатлевка демонстрирует хорошую адгезию к металлам и покровным эмалям, она эластична.

Для устранения дефектов до 2 мм можно приготовить такой шпатлевочный состав:

Эпоксидная смола ЭД-16 или 20 25 частей

Дибутилфталат 10 частей

Тальк 65 частей

Полиэтиленполиамин 2,5—3 части

Состав нужно использовать в течение 20 минут. При комнатной температуре время отвердевания — 24 часа.

Пред покрасочный ремонт

Еще несколько рекомендаций:

— Для исправления мелких дефектов при последующей окраске меламиноалкидными эмалями используют шпатлевку ПФ-002, нитрошпатлевки НЦ-007, НЦ-008, НЦ-009 или шпатлевку МС-006. Если шпатлевку или верхнее покрытие сушат при повышенных (90—100 °С) температурах, предпочтительно использовать МС-006 или нитрошпатлевки, так как шпатлевка ПФ-002 при горячей сушке имеет тенденцию к растрескиванию.

— Перед нанесением нитроцеллюлозных эмалей поверхности, обработанные шпатлевкой ПФ-002, необходимо хорошо высушить, затем покрыть слоем грунтовки ГФ-021 и высушить в течение 48 ч. При неисполнении этих рекомендаций покрытие может растрескаться.

— Слои эпоксидной шпатлевки или грунтшпатлевки перед нанесением на них нитроэмали также рекомендуется покрыть грунтовкой ГФ-021 для улучшения межслойной адгезии.

ТЕХНИКА БЕЗОПАСНОСТИ

При работе со шпатлевкой необходимо проявлять осторожность.

— Нельзя класть шпатель для перемешивания шпатлевки в банку с пастой, так как смола, хотя и затвер девает в течение большого периода времени, но становится непригодной для употребления.

Полиэфирные шпатлевки нельзя применять, если производится сушка испарением (акриловые краски).

Нельзя работать со шпатлевкой при температуре ниже 5° С, так как она либо слабо твердеет, либо совсем не твердеет.

Коробку со смолой необходимо хранить в прохладном месте.

Шпатлевание должно производиться в вентилируемом помещении.

Следует держать в памяти, что с момента потери шпатлевкой пластичности начинается полимеризация шпатлевки и ее уже нельзя использовать. После окончания работы быстро очищают использованный инструмент путем скобления их друг о друга.

Нельзя класть обратно в банку со смолой неиспользованную шпатлевку, потому что отвердитель будет действовать на все содержимое банки.

РЕМОНТ ЭПОКСИДНЫМИ СМОЛАМИ

В местах, пострадавших от коррозии, удобно применять для ремонта эпоксидные смолы и стеклоткань. Ремонтируемый участок тщательно очищают от грязи и ржавчины, обрабатывают крупнозернистой шкуркой и обезжиривают. Размеры и форма обрабатываемой поверхности кузова определяются площадью коррозионного повреждения плюс припуск от краев отверстия, который должен составлять не менее 60 мм.

Из стеклоткани вырезают три накладки, соответствующих форме заделываемого отверстия, но отличающихся размерами. Первая заготовка должна иметь по контуру припуск от края повреждения 20 мм, вторая — 40 мм, третья — 60 мм.

После высыхания ремонтируемый участок обрабатывают напильником и шлифовальной шкуркой, таким образом, чтобы он заметно не выделялся на поверхности кузова. Если после этой операции все-таки остались небольшие отверстия, их выправляют шпатлевкой.

При устранении сквозных повреждений больших размеров, для предотвращения деформации накладки из стеклоткани с внутренней стороны кузова, необходимо подложить стальную подкладку, смазанную раствором полистирола в ацетоне.

По окончании процесса пропитки стеклоткани эпоксидной смолой эта подкладка легко удаляется, полистирольное покрытие предотвращает ее прилипание к смоле.

По окончании процесса пропитки стеклоткани эпоксидной смолой эта подкладка легко удаляется, полистирольное покрытие предотвращает ее прилипание к смоле.как сделать эпоксидную своими руками

Шпатлевка по металлу дает возможность вернуть поверхности ровный вид, если на металлическом изделии появились вмятины и другие дефекты, то лучше обработать его шпаклевкой, но любая для этой цели не подойдет. Для получения качественного эффекта, чтобы смесь держалась надежно, нужно правильно выбирать продукт. Подробнее о представленных шпаклевках для металла будет рассказано далее.

Шпаклевка для металла при наружных работах

Металлические изделия часто используют на улице, наружное применение регулярно приводит к появлению на поверхности изъянов, трещинок, вмятин. Шпаклевание поверхности из металла дает возможность убрать все имеющиеся вмятины. Если процесс провести верно, то получают обновлённое изделие без неровностей. После высыхания материала проводят окрашивание поверхности, либо наносится лак.

Шпаклевание поверхности из металла дает возможность убрать все имеющиеся вмятины.

В чем её особенности

Получить приемлемый результат можно, лишь применив качественную шпаклевку по металлу. Есть ряд характеристик, которыми должен отличаться подобный продукт. К ним относится:

- Быстросохнущее свойство;

- Обладание высокими показателями адгезии с металлическим материалом;

- Высокая степень эластичности, сохраняющиеся и после завершения процесса отвердевания;

- Равномерно ложилась на поверхность;

- Минимальный уровень усадки;

- Удобство и простота нанесения;

- Так, как шпатлевка по металлу часто используется под покраску, необходимо чтобы она сочеталась с краской.

Так, как шпатлевка по металлу часто используется под покраску, необходимо чтобы она сочеталась с краской.

Для чего шпаклевать металл

Прежде чем решить, чем шпаклевать металл, нужно разобраться с какой целью следует этим заниматься. Поводов для использования шпаклевки может быть несколько:

Поводов для использования шпаклевки может быть несколько:

- Когда детали автомобиля подверглись царапинами, сломались, побились то, чтобы вернуть их функциональность и продлить срок службы проводят обработку их шпаклевочным средством;

- С целью обеспечить защиту металлических поверхностей от образования ржавчины. Шпаклевочный слой дает отличные показатели защиты против пагубного воздействия воды;

- Чтобы создать более прочный и толстый слой металла, шпаклевочные смеси могут укрепить поверхность, сделать более надежными.

Когда детали автомобиля подверглись царапинами, сломались, побились то, чтобы вернуть их функциональность и продлить срок службы проводят обработку их шпаклевочным средством.

Виды шпаклевок

Шпаклевочные смеси производятся различные. На строительном рынке можно встретить их большое количество, для металла могут быть двухкомпонентные составы, а также однокомпонентные. Есть общее разделение смесей. Каждый вид выделяется своими особенностями, о которых будет рассказано ниже.

На строительном рынке можно встретить их большое количество, для металла могут быть двухкомпонентные составы, а также однокомпонентные.

Полиэфирные

Как ясно из названия в основе используются полиэфиры. Это двухкомпонентный вид, перед использованием которого к основной части смеси добавляется отвердитель. До перемешивания двух компонентов храниться смесь может долго.

Можно выделить следующие плюсы данного вида:

- Не усаживается;

- Высокий уровень сцепляемости;

- Теплостойкая;

- Простота работы.

Можно выделить несколько смесей, которые подходят для разных целей:

- Финишные, которые помогают хорошо выровнять поверхность;

- Мелкозернистые, они могут справиться с небольшими дефектами;

- Крупно- и среднезернистые, могут закрыть большие изъяны, применяются как на очищенную поверхность, так и на предыдущую шпаклевку.

В продаже есть варианты порошкообразные и стекловолоконные. Порошкообразные могут выдерживать вибрационное воздействие. Применяются на прямые поверхности. Стекловолоконные могут закрыть крупные трещины, но не выдерживают вибрационных действий.

Применяются на прямые поверхности. Стекловолоконные могут закрыть крупные трещины, но не выдерживают вибрационных действий.

Если изделие будет подвергаться высокотемпературному воздействию, то выбирают термостойкие полиэфирные шпаклевки.

Это двухкомпонентный вид, перед использованием которого к основной части смеси добавляется отвердитель.

Эпоксидные

Шпаклевка эпоксидная для металла также включает два компонента. Можно выделить следующие положительные стороны состава:

- Отличная прочность;

- Антикоррозийный эффект;

- Стойкость к химическим веществам;

- Дает минимум усадки;

- Возможность покрытия толстым слоем;

- Высокая степень сцепляемости с любыми основаниями;

- Долгий срок службы;

- Можно использовать напрямую на предыдущее покрытие, не применяя нанесение грунтовки;

- Приемлемая стоимость;

- Застывание завершается через 8 часов;

- Легкость шлифования.

Можно использовать напрямую на предыдущее покрытие, не применяя нанесение грунтовки.

Нитрошпаклевки

Нитрошпаклевку можно использовать сразу, не требуется проводить приготовление материала, состоит из одного компонента. Легко наноситься, однако показатель усадки выше описанных ранее видов, равен 15%. Получают тонкий слой, способный закрыть небольшие дефекты, чтобы улучшить результат наносится несколько слоев. До шпатлевки нужно обработать изделие грунтовкой.

В составе могут добавляться специальные добавки, в виде порошка или волокон. Выделяются мелко- и крупнозернистые виды, также армированный, отличающийся лучшей прочностью. Облегченный он применяется для крупных трещин, при этом сохраняется размер предмета.

Есть два вида формы материала. В виде пасты, чтобы обработать изделие ею, нужен шпатель. В виде жидкости, инструментом работы выбирают кисть.

Нитрошпаклевку можно использовать сразу, не требуется проводить приготовление материала, состоит из одного компонента.

Пентафталевые

Отличаются немалой усадкой, достигающей 3-5%. Могут использоваться при работе с небольшими изъянами на металлической поверхности. Они должны наноситься на металл тонким слоем, чтобы не образовались на покрытии мелкие трещинки.

Просушка возможна только высокотемпературная, необходимо воздействие +80 градусов.

Может использоваться при работе с небольшими изъянами на металлической поверхности.

Особенности нанесения шпаклевки на металлические поверхности

Если решено провести обработку поверхности шпаклевочным слоем своими руками, необходимо подобрать подходящий вид материала, каждый сам решает какой вид больше подойдет для конкретной ситуации. Однако эпоксидный является более востребованным, поэтому описание работы будет проведено именно с ним. Этапы работы включают нижеперечисленные действия:

- Начинают с подготовки поверхности к нанесению шпатлевки. Изделие должно быть тщательно очищено от всех видов загрязнений, коррозийных участков.

Следом проводится обезжиривание, подходит любое универсальное средство. Обработка грунтовочной смесью. Эпоксидный состав не требует грунтования.

Следом проводится обезжиривание, подходит любое универсальное средство. Обработка грунтовочной смесью. Эпоксидный состав не требует грунтования. - Шпатлевочную смесь смешивают с отвердителем. Не нужно смешивать весь состав, отбирается небольшое количество, достаточное для обработки конкретного изделия. Необходимо получить однородную массу.

- Применяется тонкий шпатель, он наносит состав по изъянам, излишние части убирают также с помощью него сразу. Если требуется нанести 2-3 слоя, то каждый должен полностью просыхать.

- После полного отвердевания слоя, следует отшлифовать поверхность, используется наждачка, которую смачивают в воде. В итоге, получают гладкое основание, которое будет готово к этапу покраски или покрытия лаком.

При работе с эпоксидной шпаклевкой мастер должен надеть защитные перчатки. Работают аккуратно, чтобы не допустить попадание состава на кожу.

Изделие должно быть тщательно очищено от всех видов загрязнений, коррозийных участков.

Как сделать шпаклевку по металлу своими руками

Чтобы приготовить двухкомпонентный состав, нужно подготовить чистую емкость, где будет проводиться соединение компонентов. Начинают с расчета, сколько смеси будет готовиться, приготовленного количества должно хватать на 30-40 минут работы, оставшийся состав нельзя будет использовать после истечения этого срока, он просто затвердеет. Разбавить его, потом не получится.

Пропорции должны соблюдаться, их указывает производитель в инструкции на упаковке продукции. Если нарушить соотношение компонентов, то заявленные свойства могут не проявиться. Перемешивают тщательно, чтобы получилась однородная масса без комков.

Пропорции должны соблюдаться, их указывает производитель в инструкции на упаковке продукции.

Шпаклевание металлической поверхности позволяет вновь получить ровное покрытие, и может также создать защитный слой против коррозии. Чтобы получить желаемый результат к выбору состава относятся внимательно. В статье были описаны представленные на рынке виды продукции, выбор должен делаться исходя из их особенностей. Сам процесс не занимает много времени и проводится несложно, поэтому справиться можно самостоятельно. Главное правильно подготовить основание.

Сам процесс не занимает много времени и проводится несложно, поэтому справиться можно самостоятельно. Главное правильно подготовить основание.

Видео: Как наносить шпаклевку на металл

чем и как лучше сделать своими руками

Окрашивание потолка выбирают часто, это метод относительно быстро получить красивое оформление. Однако предварительно необходимо подготовить потолочное основание, чтобы краска лежала ровно, и не выделяла дефекты поверхности. О том, как зашпаклевать потолок своими руками под покраску, будет рассказано далее.

Преимущества шпаклевания потолка под покраску

Чтобы понимать, что принесет проведение шпаклевания потолка под покраску, следует изучить положительные стороны процесса. Среди преимуществ нанесения шпаклевки можно выделить следующие:

- Широкий ассортимент шпаклевочной продукции, что помогает подобрать под конкретные условия эксплуатации качественный вариант, который прослужит много лет;

- Повышение огнебезопасности основания, шпаклевочный раствор выделяется невоспламеняемостью, по нему не будет распространяться огонь дальше;

- Экологичность состава, что позволяет, смело применять ее для внутренних работ;

- Ровная поверхность выглядит эстетически приятно, преобразуя общий дизайн комнаты, покрасить поверхность после будет проще.

Шпаклевочный раствор выделяется невоспламеняемостью, по нему не будет распространяться огонь дальше.

Правила выбора смеси

Какую шпаклевку выбрать для потолка, чтобы получить максимально качественный результат, определяют, решив заранее, какие составы будут использовать по ходу всех ремонтных работ. Желательно, чтобы материалы были от одного производителя. Также подходили друг к другу по составным элементам, тогда держаться они будут дольше.

Шпаклевка для потолка, какая лучше легче решить, исходя из следующих критериев:

- Тип комнаты, где будет производиться шпаклевание основания. Кухня, ванная, гостиная и другие помещения различны по своим микроклиматическим условиям, что важно при выборе смесей. Могут понадобиться особые свойства, вроде влагоустойчивости;

- Необходимость наличия добавок, которые могут придавать антисептическое свойство и т.п.;

- На упаковке можно найти маркировочное обозначение, которое поможет понять для какой основы подходит состав: штукатурного слоя, гипсокартона и т.

д.

д.

Лучше обратиться к продавцу в магазине, чтобы он помог найти подходящий вариант для необходимой комнаты, и подсказал по обозначениям по предназначению смесей. Для сухого микроклимата ставится буквенная маркировка KR, для повышенной влажности LR+.

Берется стартовая и финишная типы смесей, первая покрывает более крупные неровности, вторая создает ровное основание. Расход стартовой равен 1-1.2кг/кв. м. основания, финишная шпаклевка на квадратный метр тратится примерно 0.3-0.5 кг.

Берется стартовая и финишная типы смесей, первая покрывает более крупные неровности, вторая создает ровное основание.

Технология шпаклевания потолка

Технология того, как выровнять потолок шпаклевкой под покраску, включает подготовительный этап поверхности, приготовление раствора, нанесение нескольких слоев шпаклевочной смеси и шлифовка основания. От того, как хорошо будет выполнен каждый из этапов, зависит окончательный результат.

От того, как хорошо будет выполнен каждый из этапов, зависит окончательный результат.

Инструменты и материалы для работы

Шпаклевка потолка под покраску начинается с подбора необходимых для всего процесса инструментов и материалов. Перечень требуемых для шпатлевания предметов состоит из нижеперечисленных:

- Строительный миксер/дрель со специальной насадкой для приготовления раствора;

- Емкость для приготовления смеси;

- Валик, кисточки для распределения грунтовки и покраски;

- Шпатели разных размеров, кельма;

- Терка разных размеров;

- Наждачка;

- СИЗ;

- Грунтовочный раствор глубокого проникновения;

- Шпаклёвка финишная и стартовая.

Стартовый тип наносится обычно слоем толщиной в 1.5 см, финишный – 1.-2 мм.

Шпаклевка потолка под покраску начинается с подбора необходимых для всего процесса инструментов и материалов.

Подготовка шпаклевочной смеси

Соотношение воды к смеси различно для каждого состава, по этой причине точные цифры смотрят на упаковке, производитель указывает, и пропорции и правила приготовления. Следует внимательно все прочитать, чтобы не ошибиться и получить раствор, отвечающий заявленным свойствам. Если нет желания возиться с приготовлением состава, то выбирают полимерный вид либо другие виды, которые в продаже представлены в готовом виде. Их перед использованием просто немного перемешивают.

Следует внимательно все прочитать, чтобы не ошибиться и получить раствор, отвечающий заявленным свойствам. Если нет желания возиться с приготовлением состава, то выбирают полимерный вид либо другие виды, которые в продаже представлены в готовом виде. Их перед использованием просто немного перемешивают.

Процесс замешивания раствора включает следующие правила:

- Берется только чистая емкость;

- В нее насыпают отмеренное количество смеси;

- После вливается вода;

- Начинают перемешивание с помощью выбранного инструмента, необходимо получить однородную массу, без комочков. На электроинструменте устанавливается средняя скорость смешивания;

- Дают настояться составу пару минут;

- После вновь перемешивают состав.

Стартовый тип смесей должен быть гуще, чем финишный. По причине необходимости с помощью нее наносить более толстый слой, чтобы перекрыть дефекты основания.

Гипсовые растворы выделяется своим быстрым просыханием, что требует быстрого их использования. Начинающим мастерам следует готовить маленькие порции раствора, чтобы успевать его распределять на основании до потери эластичности.

Начинающим мастерам следует готовить маленькие порции раствора, чтобы успевать его распределять на основании до потери эластичности.

Гипсовые растворы выделяются своим быстрым просыханием, что требует быстрого их использования.

Особенности выбора грунтовочной смеси

Этап грунтования обязателен, он повышает адгезию, создает необходимую основу для успешного нанесения шпаклевки, также уменьшает расход материала. Выбирают подходящий вариант под основание, которое обрабатывается, может потребоваться наличие антисептических свойств, чтобы защищать материал от влажности, если она повышена в комнате.

Также можно приобрести готовый и сухой вариант, что делается, смотря на бюджет и предпочтений мастера. Бетонконтакт вариант грунтовки, которая хорошо подходит для подготовки поверхности к шпатлеванию. Можно выделить нижеописанные виды грунтовочных смесей:

- На основе акрила, подходит для бетона, гипсокартона, древесины, штукатурного слоя, пенобетона;

- Фенольный тип, предназначен для ГКЛ, деревянной и металлической поверхности;

- На алкидной смоле, оптимальный вариант для дальнейшей покраски алкидными красками, работы с деревом;

- Гифталевый применяется для работ снаружи здания.

Работа с бетоном не может производиться без грунтовочного раствора, если нет желания быстро столкнуться с отслоением слоя, и переделкой всего покрытия.

Этап грунтования обязателен, он повышает адгезию, создает необходимую основу для успешного нанесения шпаклевки, также уменьшает расход материала.

Количество слоев

Потолок под покраску необходимо минимально обработать двумя слоями шпаклевки. Первый будет состоять из стартового раствора, второй из финишного типа. Но, если основание плохо-выравнено, и есть перепады по плоскости, которые превышают 2 миллиметра, то потребуется стартовую шпаклевку наносить несколько раз. Каждый слой при этом просыхает полностью. Иногда финишную также наносят в два слоя, когда желают получить идеально ровную поверхность.

Потолок под покраску необходимо минимально обработать двумя слоями шпаклевки.

Нанесение шпатлевки

Итак, как правильно шпаклевать потолок под покраску, когда основа подготовлена и просохла. Бывает, что поверхность ровная, тогда можно пропустить этап нанесения стартового типа смеси, но чаще всего он требуется. Иногда есть на основании трещины, их расширяют и заполняют стартовой смесью, устанавливается армирующая сетка, которая будет сдерживать трещину, она углубляется в раствор, и покрывается им сверху.

Бывает, что поверхность ровная, тогда можно пропустить этап нанесения стартового типа смеси, но чаще всего он требуется. Иногда есть на основании трещины, их расширяют и заполняют стартовой смесью, устанавливается армирующая сетка, которая будет сдерживать трещину, она углубляется в раствор, и покрывается им сверху.

По всей площади действуют следующим образом:

- Набирается раствор шпатель и переносится на кельму, которой распределяют материал по основанию;

- Инструмент плотно прилегает к поверхности, чтобы разравнивание делалось легче, угол делается где-то в 30 градусов;

- Так работают по всей поверхности, если нужен еще один слой, то его наносят после просушки первого.

Если подразумевается нанесение финишной шпаклевки, то следом на просохшую поверхность наносится данный тип раствора. Слой будет значительно тоньше предыдущего. Принцип работ одинаков с предыдущим. Обычно для этой цели выбираются полимерные смеси, которые отличаются эластичностью.

Инструмент плотно прилегает к поверхности, чтобы разравнивание делалось легче, угол делается где-то в 30 градусов.

Финальная шлифовка и грунтовка

Шлифовка должна производиться после каждого слоя раствора, тогда можно будет устранять неровности полностью. Качество поверхности проверяют, светя фонариком на основании, если появляются тени, значит, есть выпуклость, которую следует затереть.

Для финишного слоя выбирается самая мелкая наждачка с зернистостью №400.

Просушка завершается нанесением грунтовочного раствора, на который водоэмульсионный или любой другой тип краски ляжет красиво и равномерно.

Шлифовка должна производиться после каждого слоя раствора, тогда можно будет устранять неровности полностью.

Шпаклевка потолочного покрытия под покраску поможет получить красивый результат, который прослужит долго, и будет радовать глаз владельцев. Важно правильно подобрать материалы, и провести все необходимые этапы, не пропуская ни одного.

Видео: Как шпаклевать потолок для новичков

Шпаклевка под покраску [как и чем]

Автор: Анна Французова · Опубликовано · Обновлено

После выполнения штукатурных работ самый дешевый способ обработки стен — выполнение покраски. Но перед выполнением этих операций необходимо, чтобы поверхность была ровная, без сколов, трещин и иных дефектов, поэтому основание требуется зашпаклевать.

О некоторых особенностях шпаклевания

Это процесс важный и требует особой аккуратности, так как на стенах однородность равномерность окраски.

Перечень этапов:

- Очистить

основание от старых обоев или лакокрасочного покрытия.

Все отшелушившиеся очищается, трещины

расшиваются, убираются наплывы штукатурки.

Все отшелушившиеся очищается, трещины

расшиваются, убираются наплывы штукатурки. - Грунтовка наносится с помощью валика или кисти.

- Непосредственное проведение штатлевания основания в несколько слоев, причем каждый слой необходимо просушить и зашкурить наждачной бумагой.

Этот процесс длится несколько дней. Для работы понадобится кельмы, шпатели, кисти разных размеров и форм.

Выбор шпаклевки

Производителями предлагается выбор материала в виде сухой смеси или раствора. Для изготовления используются основы на клею, гипс, мел и иные составляющие. Так получается прочный и надежный материал.

Внимание. Перед покупкой смеси рекомендуется уточнить качество состава, а также требуемое количество наносимых слоев и толщину каждого.

Самостоятельно выбрать материал для шпаклевания стен несложно, достаточно руководствоваться следующим:

- К

высокой влажности устойчива смесь из цемента.

Эта разновидность шпатлевки

используется для нанесения стартового слоя.

Эта разновидность шпатлевки

используется для нанесения стартового слоя. - Для отделки помещения внутри, например, спальни или гостиной, к использованию предлагается гипсовая смесь. Гипс не используется в помещениях с высокой влажностью. После обработки поверхность становится белой и ровной.

- Для завершения шпатлевания реализуется фактурная шпатлевка. Этот материал дорогостоящий, хотя он долго сохнет, но результат работ будет радовать: основание становится гладким, ровным, причем окрасочный слой будет ложиться без потеков, легко.

После проведения оценки всех характеристик при покупке стоит определится в выборе материала и подобрать соответствующий заявленным требованиям:

- Смесь шпаклевки для нанесения стартового слоя представляет собой вещество с крупными частицами. С ее помощью можно выполнять замазку поверхности с явными недочетами, толщина слоя до 20 мм.

- Смесь

для финишного покрытия. Состав представляет собой мелкозернистую структуру, и

после ее полного высыхания на поверхность можно наносить краску.

- Затирка универсальная. Это раствор, выполненный на основе полимеров с добавками минералов для повышения эластичности. Материал является водостойким, поэтому подходит для использования в помещениях с повышенной влажностью.

Стоит отметить. Качество работ зависит от выбора инструментов: валика для нанесения материала и кистей.

О разновидностях смесей

Перед тем как приступить к работе, необходимо определиться какую шпатлевку выбрать:

- Фасадная цементно-песчаная. В основе смести — цемент, а в качестве добавки — строительный песок. Используется для наружной отделки помещений.

- Гипсовый состав. В основе смеси гипс. Используется в сухих помещениях, после нанесения можно покрывать краской.

- Акриловая. Это готовый раствор, изготовленный на основе смол и минеральный компонентов. Хорошо сцепляется с любыми основаниями.

- Латексная.

Это раствор из акрила с добавлением латекса с целью увеличения пластичности. Обладает эластичностью, выдерживает ударные нагрузки.

Это раствор из акрила с добавлением латекса с целью увеличения пластичности. Обладает эластичностью, выдерживает ударные нагрузки.

Внимание. Пред приобретением следует изучить инструкцию изготовителя.

Шпаклёвка под покраску, шпаклевка под обои. В чём разница и как правильно шпаклевать (1 видео)

Шпаклевка под покраску (8 фото)

Рекомендуем прочитать:

выбор материалов и этапы проведения работ

Шпаклевка потолка под покраску осуществляется в несколько этапов. Если выполнить каждый правильно и качественно, то потолок подойдет под любой вид финишной отделки.

Шпаклевка потолка под покраску является обязательным этапом ремонтных работ. В этом случае можно удалить все видимые дефекты поверхности и получить гарантию того, что потолок будет идеально ровным и гладким. Возникает вопрос: как правильно шпаклевать потолок под покраску? Процедуру важно осуществить качественно, чтобы избежать неприятностей, при этом отделка потолка выполняется без особых трудностей.

Подготовительные этапы перед основной работой

Перед тем как красить потолок, его нужно хорошенько прошпаклевать. Приступить непосредственно к данному процессу лучше после того, как произведутся подготовительные работы. Они заключаются не только в отделке, но и предварительной работе. Шпаклевание потолка под покраску всегда начинается с подготовки поверхности:

- Первый этап относится к зачистке поверхности от старых строительных материалов.

- Вторым делом нужно смести пыльный слой.

- Третий этап – грунтовка потолка в два слоя.

- Четвертый заключается именно в нанесении шпаклёвки.

С потолочной поверхности нужно хорошо счистить остатки старой краски, куски обоев или побелку. Побелку стоит вымыть с помощью мокрой щетки. Сначала намочите побелку, по истечению 15 минут снимите её слоями с помощью металлического шпателя.

Таким же образом удаляются и старые обои. Бумагу хорошенько промочить с помощью щетки или влажной тряпки. Принцип обработки такой же, как и при снятии побелки. Иногда процедуру приходится повторить несколько раз.

Краску снимать тяжелее всего. Если лакокрасящее средство сильно пристало, то счистить краску можно только с помощью шлифовальной машинки, которая качественно счистит все слои. Многие убирают краску и с помощью обычного шпателя.

Когда полностью очищена поверхность от ненужного мусора, следует снять пыль. Это лучше всего произвести старым пылесосом с мягкой насадкой. Если пылесоса нет, то заменит такой инструмент мягкая щетка или веник. Сначала смести пыль, а потом протереть основу влажной тряпкой. Так, полностью можно избежать появления грудок или неровностей, которые образовываются при скатывании частиц в процессе грунтования.

Сначала смести пыль, а потом протереть основу влажной тряпкой. Так, полностью можно избежать появления грудок или неровностей, которые образовываются при скатывании частиц в процессе грунтования.

Выбор строительных смесей и материала

Когда грунтовка полностью высохнет, то можно приступать непосредственно к шпатлеванию. Но сначала следует выбрать строительную смесь. В основном различают два вида такого материала: сухую смесь и готовую продукцию.

Если процедура осуществляется впервые и опыта в строительных работах практически нет, то трудно определиться, какую шпаклевку выбрать для потолка и как правильно осуществить сам выбор. Шпатлевка для потолка под покраску может обладать следующими особенностями:

- Некоторые виды приспособлены к агрессивным внешним воздействиям. Поэтому выбирая материал, следует учесть особенности эксплуатации помещения. Например, не всякая шпатлевка подойдет для обработки потолка в ванной комнате.

- Шпаклевка для потолка имеет различие относительно основ и дополнительных примесей, которые определяют особенности использования.

- Различная марка отвечает за использование относительно разного вида материала. Для штукатурки, гипсокартона и других существуют свои типы данного материала.

Сколько и какую смесь выбирать точно, могут подсказать консультанты строительного материала, если присутствуют какие-то сомнения. Часто многие делают ошибку относительно того, что нет различия между стартовой и финишной смесью, покупая однотипную продукцию. Финишной шпаклевки должно быть столько же, сколько и стартовой.

Как зашпаклевать потолок под покраску

Отделывать потолок под покраску своими руками намного выгодней и в финансовом плане, и в эстетическом. Но при этих плюсах, шпаклевка потолка своими руками занимает намного больше времени, хотя результат будет не хуже, чем у строителей с опытом.

Чтобы не перевести материал для отделочных работ и не повредить саму поверхность, следует ознакомится с технологией, которая точно расскажет, как шпаклевать потолок под покраску. Технология шпаклевки потолка своими руками под покраску заключается в следующих этапах:

Технология шпаклевки потолка своими руками под покраску заключается в следующих этапах:

- Изначально готовится поверхность. К этому времени следует определится с тем, какой шпаклевкой будет производится обработка, купить необходимые инструменты, определится с наиболее удобной консистенцией продукта.

- Лучше произвести грунтование в два этапа. Это обязательное условие, если речь идет о помещениях с повышенной влажностью. Комната с нормальными условиями не требует дополнительных обработок.

- Приготовление смеси следует произвести правильно: в емкость наливается немного воды, и постепенно засыпается сухая смесь. Лучше не готовить много продукта, так как произойдет быстрое застывание. Изначально готовится смесь из стартового порошка.

- Если потолок из гипсокартона, то он обычно не отделывается полностью. Замазывают только стыки между листами и места, где крепятся гкл к металлическому профилю.

Относительно шпатлевания оштукатуренной поверхности, то она производится относительно всей поверхности – широким шпателем смесь равномерно распространяется по всем направлениям.

Так же осуществляется отделка плит.

- Наносится продукт тонким слоем, приблизительно 1 сантиметр, если присутствуют трещины или отклонение неровностей. Можно выбрать толщину и меньше. Финишная – составляет и вовсе 1-2 миллиметра максимум.

- Когда первый слой высохнет, при необходимости накладывается специальная сетка. Потом производится вторичная отделка стартовой шпаклевкой. В углах обработка осуществляется только с помощью специального зачищающего бруска.

- Для уже прошпаклеванного основания производится шлифование. Для этого используется наждачная бумага или шлифовальная машина. Делать это стоит так, чтобы не счистить слой полностью или даже частично.

- После этого производится финишная шпаклевка потолка под покраску. С помощью освещения выделяются зоны с неровностями. Эти места требуют особого внимания в процессе отделки. И этот слой в конце шлифуется.

- Обязательно зачистите поверхность от пыли. Она образуется в результате шлифования и удаления лишних частей выравнивающей смеси.

Чем качественней производится зачистка, тем лучше будут накладываться последующие слои строительного материала.

Чем качественней производится зачистка, тем лучше будут накладываться последующие слои строительного материала. - Перед покраской финишный слой грунтуется и обрабатывается антигрибковым средством. Грунтовка наносится два раза. Первый слой должен высохнуть, потом только наносится второй. Антигрибковое вещество опрыскивает грунтовку, когда та полностью засохнет.

Как шпаклевать потолок под покраску становится понятно в процессе самой работы. Для наилучшего понимания и избегания ошибок лучше просмотреть обучающие видео-инструкции. Не забывать о мерах предосторожности и всех этапах работы – вот основная задача новичка в этом деле. Если выполнить все этапы в соответствии с инструкцией, то отделка завершится качественно – слои не будут отпадать, а краска ляжет равномерно.

На видео: подробная инструкция по шпаклеванию поверхностей.

Дополнительные советы

Покраска потолка просто не может осуществится без предварительной отделочной работы, которая представляет собой шпатлевание и грунтование.

Минимальное количество шпаклевочных инструментов: два металлических шпателя – широкий и узкий, наждачная бумага (шлифовальная машинка), абразивная сетка.

Следует обратить особое внимание на обработку углов, где стена стыкается с потолком. Наносится готовая смесь тонким слоем, желательно с помощью узкого шпателя. Так можно оптимально точно контролировать количество наносимого материала и его слой. Шлифовку здесь также важно производить аккуратно.

Перед окрашиванием следует точно исправить дефекты и неровности. Используется для этого освещение, которое подается под определенным углом. Лампа подносится максимально близко к потолку. Там, где на поверхности есть изъян, обязательно проявится тень. Для точной корректировки эти тени слегка обводят простым карандашом.

Выбранная смесь должна максимально точно отвечать всем особенностям функционального помещения, в котором будет производится отделка такого рода. В магазинах часто рекомендуют использовать универсальную шпаклевку. Но следует выбирать материал соответствующей марки.

Многих интересует, зачем производится грунтовка. Этот этап во многих случаях является просто необходимым. Поверхность становится более гладкой и эстетически подготовленной к окрашиванию. Средство ложится ровными слоями и в дальнейшем эксплуатируется намного дольше. В дальнейшем упростится способ снятия старого покрытия.

Иногда абразивная сетка не прокладывается между слоями строительного материала. Для новичков возникает трудность в том, что сетка может частично провиснуть или выступать за края. Исправить этот дефект практически невозможно.

Помощь в шпаклевке потолка перед покраской (2 видео)

Необходимые инструменты для работы (24 фото)

Шпатлевка по металлу. Шпатлевание металла перед покраской Обезжирить металл перед шпаклевкой

Очень часто для выравнивания металлических поверхностей, их долгого срока службы и эксплуатации используется шпаклевка по металлу. Такой способ обработки позволяет придать металлическим предметам стойкости и долговечности. Поэтому рассмотрим, какие бывают виды обработки.

- Полиэфирная шпаклевка. В основе ее смолы разных пород в соединении с отвердителем. Большой плюс такого вещества – это малая усадка, которая не допускает появление трещин. Если такая шпаклевка по металлу будет дополнена армированием со смесями стекловолокна – то возможно даже избавиться от сквозных отверстий и нежелательных дыр. Если дополнительно вводить металлический порошок, то такая смесь может получить гораздо лучшую устойчивость к вибрациям и колебаниям. Полиэфирный вид нельзя накладывать на антикоррозийную грунтовку, пластичные материалы или лакокрасочные поверхности. У него очень небольшой процент усадки – около десятой процента, что позволяет наносить такую шпаклевку несколькими слоями. У каждого слоя будет замечательная адгезия к разным материалам.

- Эпоксидный вид. Такая шпатлевка по металлу считается наилучшей у многих мастеров своего дела и она очень часто используется. Такой состав для обработки металла практически вовсе не усаживается, а устойчивость даже к химическим воздействиям делает металл, обработанный такой шпатлевкой почти неуязвимым. В состав эпоксидной смеси может быть включен тальк или мел. Это делается для того, чтобы устранить возможность стекания с резких вертикальных сторон любого металлического предмета.

- Пентафталевая шпатлевка. В этом виде достаточно большой процент усадки, как для металлических средств обработки – около 5 процентов. Но если на полоске металла присутствуют микро – повреждения, которые очень трудно заметны – то такая пентафталевая смесь может подойти идеально.

- Нитрошпаклевка. Получили много заслуженных звезд за легкость в использовании и работе. Они не нуждаются в добавлении отвердителей. Единственный минус – так это усадка в размерах до 15 процентов, что превышает даже пентафталевый вид. Нитрошпатлевка также используется только для устранения мелких царапин и неровностей. Очень большой и, пожалуй,

DIY Руководство по покраске металла

Переключить навигациюПоиск

- Дом

- Продукты

- Мойка автомобилей

- Подъездная дорога DIY

- Аварийный ремонт автомобильных шин

- Мойка экрана

- Paint Match Pro

- Помощь и консультация

- Блог

- Наша история

- Другие бренды

- Престон

- Редекс

- Симониз

- Каталог Holts

- Свяжитесь с нами

Основные методы покраски автомобиля

Размещено: 4 марта 2014 г. Автор: MattMПокраска автомобилей — одна из самых непонятых частей нашего хобби.Счистить краску с машины, определить, какую грунтовку использовать, а затем покрасить и закончить, может оказаться непростым процессом, но это одна из тех работ, где все должно становиться хуже, чтобы поправиться. Ниже приведены основные шаги и методы покраски автомобиля, а также то, что вам следует использовать в определенных ситуациях.

Подготовка автомобиля к покраске

Есть несколько способов подготовить автомобиль к покраске. Каждый метод зависит от того, насколько серьезно вы собираетесь покрасить или реставрировать.Ниже приведены наиболее распространенные методы.

Полоса на чистый металл

Это действительно самый «правильный» способ подготовить автомобиль к перекраске, особенно классический или «старый». Этот метод позволит вам обнаружить любую потенциальную ржавчину или коррозию, которую необходимо устранить, прежде чем наносить какие-либо верхние покрытия. Ниже приведены наиболее распространенные методы, используемые для зачистки автомобиля до металла перед покраской.

- Диск для снятия изоляции или очистки — Они бывают нескольких размеров и подходят для удаления краски с больших площадей (капот, крыша, крылья и т. Д.) или на небольших участках (например, обводы кузова, отсеки двигателя и т. д.), не повреждая металл.

- Пескоструйная очистка — Пескоструйная очистка — это популярный метод быстрого удаления краски, грунтовки и ржавчины путем обработки металла тонко измельченной абразивной средой под давлением. Для этого метода требуется воздушный компрессор, и следует проявлять особую осторожность, чтобы не деформировать панели кузова.

- Химическая очистка — этот метод наносится путем нанесения жидкого очистителя на металл.Затем вы должны позволить химическому веществу медленно размягчиться и приподнять краску. Затем вы можете использовать скребок или проволочное колесо, чтобы удалить размягченную краску. Мы рекомендуем использовать шлифовальный станок DA, чтобы «разбить поверхность» перед нанесением стриппера, чтобы ускорить процесс. Также доступны услуги по «погружению» транспортного средства в кислотный раствор, который удалит все предыдущие покрытия и полностью вернет транспортное средство в истинное «чистое» состояние.

Потертости и выстрелы

Этот метод не самый оптимальный, но он часто встречается при быстром ремонте или ремонте.Мы рекомендуем избегать этого метода, если вы не знаете, что нижние базовые покрытия твердые, а металл не подвержен коррозии. Вы должны отшлифовать большие поверхности наждачной бумагой с зернистостью 400-600 на блоке или шлифовальной машиной DA, прежде чем наносить какие-либо новые покрытия на автомобиль. Текстура, оставшаяся после шлифования поверхности, придаст новому покрытию что-то, к чему прилипнет при нанесении.

- Воздушная шлифовальная машина — Использование воздушной шлифовальной машины или шлифовальной машины DA позволит вам быстро отшлифовать имеющуюся краску и придать поверхности текстуру, необходимую для того, чтобы грунтовка или краска «впились» в нее.Этот метод является наиболее быстрым для «потертостей и выстрелов», но он также имеет тенденцию оставлять неровную поверхность, которая повлияет на готовую окраску (волнистая поверхность). Для достижения наилучших результатов мы предлагаем использовать DA вместе с шлифовальной машиной для блоков.

- Шлифование блоков — Это более медленный и более трудоемкий процесс подготовки автомобиля к покраске, но он позволяет оставить плоскую однородную основу для нанесения краски. Существует множество шлифовальных машин для блоков, поэтому убедитесь, что вы выбрали блок, соответствующий форме, которую вы шлифуете.Ознакомьтесь с различными типами здесь.

Ремонт повреждений тела

Перед тем, как перекрашивать автомобиль, предлагаем попробовать отремонтировать любые повреждения, обнаруженные на кузове. Это включает ржавчину, вмятины, сколы краски и т. Д. Чем больше времени вы потратите на устранение повреждений на автомобиле, тем лучше будет выглядеть окончательная покраска, когда она будет закончена. Ниже приведены несколько основных методов и инструментов, необходимых для ремонта кузова перед покраской.

- Молоток и опоры — Использование молотка и тележки — это самый простой и наиболее распространенный способ ремонта вмятин.Ударяя молотком по поврежденному участку, удерживая тележку за поврежденным участком (или рядом с ним, что называется «отбойным молотком»), вы можете вернуть металлу его первоначальную форму. Мы бы посоветовали приобрести базовый комплект молотка и тележки, подобный тем, которые мы предлагаем. Как новички, так и опытные ветеринары могут извлечь пользу из книги «Ключ к ударам по металлу», чтобы научиться правильно поражать вмятины с помощью молотка и тележки.

- Устройство для приваривания шпилек — Устройство для приварки шпилек — еще один метод, используемый для удаления вмятин в металле.Этот процесс прост, но требует некоторой практики. Он включает в себя точечную приварку небольших штифтов к поврежденному участку с помощью инструмента. Затем вы используете скользящий молоток, чтобы вытащить штифты и помятый металл. После того, как вы вытащили вмятину, вы можете отрезать штифты и отшлифовать поверхность. Мы предлагаем использовать этот метод на панелях, где тележка не может зайти за панель. Если у вас уже есть сварочный аппарат MIG, вы можете сэкономить деньги и время, купив комплект для сварки шпилек MIG.

- Надувные средства для удаления вмятин — Это как воздушные шары на стероидах.Поместите надувное средство для удаления вмятин за помятую или поврежденную панель кузова и медленно надуйте его. Давление средства для удаления вмятин между панелью с вмятинами и внутренней структурой корпуса заставит нижние или вмятины подняться вверх. Это хорошо работает для неглубоких вмятин, но не удаляет глубокие или мятые вмятины. Ознакомьтесь с нашими альтернативными инструментами для удаления вмятин здесь.

- Body Filler — После того, как вы устраните вмятины или повреждения в меру своих возможностей, вы готовы нанести наполнитель для тела на любые небольшие дефекты тела.Наполнитель корпуса обычно доступен в «пластиковом» исполнении, но для специализированного ремонта доступны наполнители свинцового или металлического типа. Кроме того, замазки для остекления можно использовать для заполнения небольших отверстий или мелких дефектов, поскольку они тоньше и легче вытекают, чем обычные шпатлевки. Для более экстремального ремонта, когда нельзя использовать обычный наполнитель кузова, можно применить наполнитель из армированного стекловолокна, чтобы «создать» поврежденную или «низкую» область. Мы рекомендуем использовать наполнитель для тела экономно и только для того, чтобы сгладить мелкие недостатки тела.Его не следует использовать для заполнения контуров кузова или обрезки отверстий, поскольку со временем он может выйти из строя. Подготовьте поверхность (чистый металл или эпоксидная грунтовка) наждачной бумагой с зернистостью 60-80, чтобы у шпатлевки была хорошая текстура для сцепления.

Нанесение грунтовки

После того, как вы удалили старую краску, отшлифовали поверхность и устранили повреждения кузова, теперь вы можете переходить к герметизации поверхности, нанеся грунтовку на автомобиль перед нанесением краски. Но есть несколько вопросов, которые возникают при выборе грунтовки для автомобиля.На какую поверхность я наношу грунтовку? Есть ли еще недостатки в кузове или ходовой части? Какой автомобильной грунтовкой я должен нанести старую краску? Последний вопрос является наиболее важным, так как тип грунтовки, который вы используете, в первую очередь зависит от того, насколько далеко вы зашли в удалении старой краски. Ниже приведены распространенные виды грунтовки, применяемые при перекраске автомобиля.

- Эпоксидная грунтовка — Эпоксидная грунтовка — одна из самых универсальных доступных грунтовок, поскольку она совместима с большинством любых других покрытий.Допускается использовать поверх голого металла или существующих покрытий. Эпоксидная грунтовка необходима, когда на вашем проекте есть оголенный металл. Мы рекомендуем сначала отшлифовать всю грунтованную поверхность наждачной бумагой зернистостью 80–120. На поверхности, покрытые эпоксидной грунтовкой, можно также нанести пластиковую шпатлевку, если она правильно подготовлена. Единственным серьезным недостатком является то, что многие эпоксидные грунтовки не соответствуют требованиям Калифорнии по ЛОС. Убедитесь, что вы проверили совместимость с другими грунтовками, поскольку некоторые грунтовки (например, самопротравливающиеся грунтовки) плохо сочетаются с эпоксидной грунтовкой.

- Self-Etching Primer — Эта грунтовка чаще всего представляет собой грунтовку на лаковой основе, в которой используется кислота для протравливания чистого чистого металла. Оставляет хорошую основу для уретановых грунтовок и финишных покрытий и идеально подходит для ремонта небольших участков. При нанесении на правильно подготовленный металл он имеет очень хорошие адгезионные свойства. Однако его нельзя использовать вокруг или поверх покрытий на основе эмали, так как это может вызвать подъем. Не наносите наполнитель поверх самопротравливающейся грунтовки, так как со временем он может вызвать отслоение наполнителя.Мы рекомендуем отшлифовать металл наждачной бумагой зернистостью 80-120 перед нанесением самопротравливающего грунта.

- Распыляемая полиэфирная грунтовка — Эта грунтовка максимально приближена к распыляемой шпатлевке. Он отлично укладывается, заполняет мелкие дефекты кузова и может быть отшлифован, как и шпатлевки для тела. Его можно нанести поверх эпоксидной смолы или самопротравливающего грунта и шпатлевки. Используйте полимерную грунтовку в качестве последнего шага на этапе «кузовных работ», чтобы выровнять панели с помощью лазера.

- Urethane Primer Surfacer — Уретановая грунтовка — это следующее покрытие, которое следует использовать после эпоксидной или самопротравливающейся грунтовки и шпатлевки. Именно здесь вам действительно нужно, чтобы кузов стал красивым и плоским. Уретановую грунтовку-шпатлевку можно использовать отдельно для существующих покрытий, если вы выполняете покраску типа «потертости». Перед нанесением уретановой грунтовки рекомендуется обработать поверхность наждачной бумагой зернистостью 180-220. Ознакомьтесь с нашими высококачественными уретановыми грунтовками здесь.

Цветные и верхние покрытия

На этом этапе вы устранили все старые вмятины, ржавчину и повреждения, а также загрунтовали и отшлифовали всю область, которую вы красите.Теперь вы готовы нанести цвет и (если хотите) лак. Ниже мы расскажем, что вам нужно для получения свежего блестящего слоя краски и лака. Обратите внимание, что поверхность, на которую вы накладываете краску, необходимо отшлифовать с зернистостью от 320 до 600 перед нанесением краски. Обязательно используйте PRE ™ или аналогичный препарат для краски и липкую ткань, чтобы удалить жир или остатки, оставшиеся от подготовки автомобиля к покраске.

- Одноступенчатая краска — Этот тип краски является самым простым в нанесении, а также наиболее доступным, поскольку не требует нанесения прозрачного покрытия.Одноступенчатые уретановые краски по-прежнему устойчивы к ультрафиолетовому излучению и при правильном уходе могут сиять, как автомобиль с прозрачным покрытием. Все автомобили имели одноступенчатую окраску до начала 1980-х годов, когда была разработана система основного / прозрачного покрытия. Вам нужно нанести 2-4 слоя краски в зависимости от желаемого окончательного вида и типа краски, которую вы распыляете (для некоторых металлических красок может потребоваться больше).

- Базовое покрытие / Прозрачная краска — Как упоминалось выше, в начале 1980-х годов многие производители автомобилей перешли на систему базового слоя / прозрачного покрытия.Эта краска сейчас стала самой популярной и распространенной при перекрашивании автомобилей. Само по себе базовое покрытие не обладает стойкостью к ультрафиолету и не имеет блеска при нанесении. Как только вы нанесете прозрачный слой, цвет закрепится, и краска станет «блестящей». Преимущество базового / прозрачного покрытия в том, что он более щадящий при отделке поверхности для идеального стеклянного внешнего вида. Влажное шлифование и использование многоступенчатой полировальной системы удалит большинство дефектов краски (жучки, грязь, апельсиновые корки и т. Д.)). Базовое покрытие / прозрачный лак также обеспечивает большую защиту по сравнению с одноступенчатой краской после ее завершения в случае незначительных потертостей, царапин и т. Д., Поскольку прозрачное покрытие действует как дополнительный барьер над цветом.

- Система окраски на водной основе — Краска на водной основе быстро становится стандартом в автомобильной промышленности, особенно с тем, что большинство крупных производителей автомобилей используют ее для новых автомобилей. Он также постепенно начинает просачиваться на рынок красок для дома. В лакокрасочных системах на водной основе вода используется для суспендирования краски или цветных частиц в краске.Большая разница между красками на основе растворителей и красками на водной основе заключается в том, что для высыхания на водной основе требуется воздушный поток, а не химическая реакция, которая происходит в красках на основе растворителей. В остальном нанесение красок на водной основе проходит аналогично традиционным системам базового покрытия / прозрачного покрытия на основе растворителей: вы наносите грунтовку, герметик, краситель, затем прозрачный слой и влажный песок и полируете краску для окончательной отделки. . Это все еще относительно новое явление на рынке DIY, но следите за ним в ближайшие годы, поскольку законы о ЛОС ужесточаются.

Завершение покрасочных работ

Если вы достигли этой точки, значит, вы на финишной прямой, и это самое полезное. На этих этапах вы выполняете процесс, аналогичный тому, что вы делали, когда выполняли первоначальные кузовные работы и шлифование грунтовки. По сути, вы пытаетесь сделать краску и / или лак как можно более ровной и гладкой, удаляя все недостатки. Ниже приведены основные шаги.

- Удаление грязи и дефектов — Независимо от того, распыляете ли вы в причудливой дорогой окрасочной кабине или на улице, вы, скорее всего, столкнетесь с потеками краски или куском румянской грязи, которая попадет на ваш прозрачный слой и вызвать головную боль.В этом процессе вы берете «напильник с наконечником» и протираете им дефекты, чтобы удалить их из прозрачного слоя, и выравниваете краску перед тем, как начать шлифовать весь автомобиль. Это сделает лак тусклым, но его можно исправить на следующем шаге.

- Шлифование цвета — Этот шаг довольно прост: вы используете шлифовальный блок, ведро с мыльной водой и наждачную бумагу с постепенно увеличивающейся зернистостью, чтобы сгладить любые незначительные дефекты краски, включая апельсиновую корку (текстура прозрачного покрытия) , незначительные потеки, потеки или проседания и т. д.Если вы нанесли несколько слоев лака, вы можете начать с более агрессивной наждачной бумаги, например, с зернистостью 600-800, чтобы быстро удалить апельсиновую корку и крупные дефекты. Не забывайте держать поверхность влажной и часто проверяйте свой прогресс. Правильно отшлифованные и выровненные участки будут тусклыми, а низкие точки останутся глянцевыми. Продолжайте обрабатывать эти области, пока они не станут полностью плоскими и тусклыми. Оттуда вы можете продвигаться вверх, используя наждачную бумагу с зернистостью 800-1000-1200-1500-2000, пока панель не станет плоской и гладкой без серьезных дефектов.Мы рекомендуем использовать плоский шлифовальный блок на относительно ровных участках или там, где вам нужно приблизиться к линии тела. На изогнутых участках можно использовать гибкий шлифовальный блок, чтобы поддерживать равномерное давление на поверхность.

- Краска для резки и полировки — Это заключительный этап и наиболее удовлетворительный. На этом этапе вы используете многоскоростной вращающийся буфер, чтобы постепенно сгладить покрытие и усилить блеск краски и / или прозрачного покрытия. Как и при цветной шлифовке, вы будете постепенно переходить от агрессивной режущей пасты и шлифовальной площадки к окончательной поролоновой подушке и полировальной пасте.Количество шагов, которые вы сделаете здесь, зависит от финального блеска, который вы ищете. Быстрая работа своими руками может быть такой же простой, как шерстяная подушечка и режущий состав, за которым следует окончательная полировка смеси с пенопластом, в то время как профессиональная работа потребует нескольких этапов нанесения смеси и подушек на этом пути. Здесь вы можете найти полную линейку принадлежностей для резки и полировки.

Эта статья лишь поверхностно описывает мир покраски автомобилей и кузовных работ, но, надеюсь, она дает вам представление о том, что необходимо для покраски автомобиля, прежде чем вы начнете.Всегда помните, что подготовка — это то, что делает покраску действительно отличной, поэтому потратьте дополнительное время на шлифовку блоков и убедитесь, что все как можно ровнее, прежде чем наносить цвет!

— Мэтт / EW

Раскрой листового металла

Резка листового металла — основная классификация для многих различных видов штамповки операции. Операции резки предполагают разделение металла листа на определенные области.Это разделение вызвано за счет срезающих сил, действующих на металл через края пуансона и матрицы. Обработка листового металла в целом, термин «обработка листового металла», включает обработку листа между двумя штампами. При штамповке верхний штамп называется удар. Лист и плита обычно относятся к металлопрокату с большой площадью поверхности. к соотношению объема. Разница в том, что листовой металл толщиной менее 1/4 дюйма (6 мм), в то время как металлический лист толще. Большая часть листового металла обсуждаемые процессы резки могут быть выполнены как на листовом, так и на листовом металле, хотя для многих операций с листовым металлом возникнут трудности с увеличение толщины пластины.Обычно «лист» и «листовой металл» также ссылаются на тарелка.

| Рисунок: 245 |

Один из простейших видов операций прессования — раскрой листового металла. процесс называется прямой отсечкой. Пуансон разделяет заготовку по прямой линии. Промышленный листовой металл такие операции резки обычно наклоняют пуансон, чтобы уменьшить максимальное усилие, необходимое для распределения необходимой силы по ходу резания.Угол наклона пуансона варьируется от 4 до 15 градусов, однако Чем больше угол, тем больше величина горизонтальной составляющей силы действует, чтобы вытеснить работу. По этой причине углы обычно не превышают 9 градусов. Металлический лист пропускается после каждого отрезания, и процесс можно повторить. очень быстро.

| Рисунок: 246 |

Обрезка и отрезка листового металла

Отрезки и отрезки — важные основные процессы резки листового металла. выполняется в обрабатывающей промышленности.Обрезки не обязательно должны быть прямыми, скорее они могут проходить по нескольким линиям и / или кривые. Проборы аналогичны тем, что из листа или полосы вырезается дискретная деталь. металл по желаемой геометрической траектории. Разница между отсечкой и отрезка заключается в том, что отрезок может идеально ложиться на листовой металл благодаря его геометрии. С помощью обрезки резка листового металла может выполняться по одной траектории за раз и практически нет отходов материала. С проборами форма не может точно прижаться.Разделение подразумевает одновременную резку листового металла по двум направлениям. Расставания определенное количество материала, которое может быть значительным.

| Рисунок: 247 |

Пробивка отверстий и прорезей

Пробивка — это также основной процесс резки листового металла, который имеет много различные формы и применения в штамповочном производстве. Пробивка предполагает вырезание части материала из металлического листа. Удаляемый материал может быть круглой или другой формы.Этот лишний металл, после перфорации называется заготовкой и обычно выбрасывается как лом. Прорези это тип операции штамповки. Прорезание относится конкретно к перфорации прямоугольных или удлиненных отверстий.

Заготовка листового металла

Заготовка — вырезка детали из листового металла по замкнутому контуру. за один шаг. Вырезанная деталь называется заготовкой и может быть обработанный. Многие заготовки часто непрерывно вырезаются из листа или полоса. Вырубка приведет к потере определенного количества материала.При проектировании процесс вырубки листового металла, геометрия заготовок должна быть совмещена максимально эффективно, чтобы минимизировать отходы материала. Различие должно быть выполняется между двумя процессами резки листового металла: вырубкой и пробивкой, поскольку по сути это один и тот же процесс. При штамповке вырезанный кусок является ненужным. При вырубке вырезанная часть остается работой и сохраняется.

| Рисунок: 248 |

Резка листового металла

Продольная резка — это процесс резки, при котором листовой металл разрезается на две части. противостоящие дисковые лезвия, как консервный нож.Нарезка может производиться в по прямой или по кривой пути. Фрезы для круглого листового металла могут быть приводными или работу можно протянуть через неработающие фрезы. При продольной резке обычно образуется заусенец это должно быть удалено.

| Рисунок: 249 |

Продольная резка часто является важным процессом резки листового металла, выполняемым на ранней стадии обработки изготовленных деталей. Для штамповочных станков и штампа может потребоваться полоса определенного ширина.Листовой металл обычно поступает на завод в рулонах, (см. металлопрокат). Эти листы обычно намного шире, чем нужно, и разрезаются на полосы желаемой ширины. Лист металлическую катушку можно разрезать сразу на несколько полос, несколькими одновременными разрезами операции. Эти полосы обеспечивают заготовку листового металла для дальнейшей штамповки. процессы.

| Рисунок: 250 |

Перфорация листового металла

Иногда желательно пробить много отверстий в листе металла, часто по определенному шаблону.Эти отверстия могут быть круглыми или другой формы. Перфорированный листовой металл позволит пропускать легкий или жидкий материал через лист. Часто может служить для вентиляции и фильтрации жидкости. вещества. Перфорированный листовой металл также используется в конструкции и станках. конструкция, чтобы уменьшить вес и улучшить внешний вид. Специальное оборудование используется, чтобы пробивать сразу много отверстий с высокой скоростью. В На практике промышленного производства размер этих отверстий обычно составляет от.От 04 дюймов до 3 дюймов, (1-75 мм). Максимальная скорость, с которой некоторые специальные перфорационные машины могут пробивка отверстий составляет от 100 000 до 300 000 в минуту.

| Рисунок: 251 |

Надрез и зарубка

Надрез — это процесс резки листового металла, который включает удаление материала. от заготовки, начиная по краю и режущий внутрь. Целью надрезания является создание листового металла. расстаться с желаемым профилем.Надрез часто выполняется как прогрессивный процесс, каждая операция удаляет еще одну деталь, чтобы получился правильный контур. Семинотчинг это удаление листового металла, который не находится на краю работы. Семинотчинг практически идентичен штамповке. Разница в том, что семенные боли является частью прогрессивной операции резки при создании определенного профиля.

Прогрессивная обработка в листе Металлургия

Прогрессивная обработка, используемая при производстве продукции, выполнение серии последовательных операций каждый из которых постепенно способствует созданию готовой детали.Часто важен порядок, в котором выполняются операции. Производство листового металла является хорошим примером отрасли, в которой используется большое количество прогрессивных обработка. Вырезание, как уже говорилось, обычно является прогрессивным процессом в создании профиля. Многие другие операции резки листового металла могут выполняться в более крупном прогрессивном процессе. Полный процесс может также включать гибку и / или вытяжку, как показано в последние страницы. Прогрессивная обработка листового металла также обсуждается далее в секцию режущих форм (см. рисунок 261).

Откусывание

Пуансоны для вырезания отверстий и профилей в листовом металле могут поставляться в много разных форм и размеров. Машина, называемая высечкой, использует небольшой прямой пуансон для создавать такое же геометрическое удаление листового металла, как и более крупное сложный удар. Он делает это, быстро пробивая множество перекрывающихся отверстий. чтобы сделать профиль среза большего размера. Откусывание полезно при выполнении сложных разрезов. с простой техникой. Откусывание может занять больше времени, чем удары руками. предназначен для определенного кроя, однако может быть эффективной альтернативой для небольших производственные тиражи.

Механика резки листового металла

При проектировании необходимо понимать механику резки листового металла. штамповочный производственный процесс. Заготовка при раскрое листового металла работа закреплена на нижнем штампе, в то время как движение верхнего штампа (называемого пуансоном), принимает резку. Края пуансона и матрицы не совпадают точно из-за зазор или зазор между ними. Пробойник предназначен для ввода соответствующее отверстие в нижней матрице и всегда хотя бы немного меньше.Оформление размер при резке листового металла будет варьироваться в зависимости от различных факторов процесса и его выбора повлияет на качество изготавливаемой детали.

| Рисунок: 252 |

Когда начинается процесс резки, сила, действующая через пуансон, заставляет его двигаться к работе. Листовой металл прикреплен к нижнему аппарату, он не двигаться при контакте с перфоратором. Вместо этого давление увеличивается между дырокол и лист.Происходит пластическая деформация поверхностного металла. Это случилось на верхней и нижней поверхностях, так как нижняя режущая матрица продвигается вверх с тем же сила, которую толкает пуансон. В производственной практике пластическая деформация на поверхности листового металла на данном этапе операции резки называется опрокидыванием.

| Рисунок: 253 |

Затем происходит проникновение, начинается фактическая резка листового металла, поскольку сила вызывает пуансон и матрица погружаются в рабочий материал.Это создает зону проникновения, известная как полированная или полированная область. Эта полированная область обычно может занимать от 30% до 60% общей толщины Лист. Фактическая толщина этой прямой гладкой поверхности зависит от по нескольким факторам. Чем пластичнее металл, тем больше толщина полировка относительно общей толщины листа. Увеличение зазора или общего листа толщина уменьшит процент области полировки. Зоны полировки на дырки в листе металла возникают вверху.На снятом металле (пули или заготовке), зона полировки появится внизу. Обеспокоенность качеством кромки металлический разрез или отверстие зависит от того, является ли разрезанный материал заготовкой или заготовкой.

| Рисунок: 254 |

В какой-то момент во время операции резки листового металла, когда определенная глубина пробивки достигается проплавление, формирование области полировки заканчивается распространением трещины. Это происходит от краев пуансона, сверху и от края матрицы внизу.

| Рисунок: 255 |

В хорошо спроектированном процессе резки листового металла трещины должны встречаться друг с другом и образуют непрерывный перерыв. Этот разрыв создаст область перелома. Перелом область начинается в конце области полировки и занимает большую часть остальной части толщина реза, за исключением заусенцев. Больше клиренс, больше толщина листа и меньшая пластичность металла увеличивают долю площадь излома относительно общей толщины листа.

| Рисунок 256 |

Заусенец представляет собой тонкий выступ материала, который образуется из-за удлинения металла. при окончательном разделении листа. Более пластичные металлы имеют тенденцию к образованию более крупных заусенцев. В производственная практика, острые инструменты могут уменьшить заусенцы. Осмотр кромочных поверхностей реза листовой металл будет отображать различия между полированной областью и областью излома. Зона полировки прямая и имеет гладкую поверхность, а зона излома ровная. угловой и имеет шероховатую поверхность.

Все участки поверхности листового металла расположены на листе в порядке, обратном на бланке или слаге. Например, заусенец образуется на нижнем краю прорезанного отверстия, а он формируется на верхнем крае заготовки. Качество кромки нарезанного листового металла очень хорошее. важно в штамповочном производстве. Одним из соображений является количество холодная обработка металла на разных участках вокруг режущей поверхности. Это может измениться и быть результатом деформации материала. что произошло во время операции.Углы, шероховатость и особенности поверхность края также будет рассмотрена. Факторы сокращения во многом связаны с кромки листового металла, например, большая полированная зона будет свидетельствовать о лучшей кромке качество поверхности. Большой выбор операций по удалению заусенцев, снятия фаски, гибки и другой вторичной обработки. операции обработки могут использоваться производить изделия из листового металла с кромками нужной геометрии и качества.

| Рисунок: 257 |

Зазор в процессе резки

Зазор — важный фактор при проектировании процесса резки листового металла.В виде обсуждалось ранее, режущий зазор — это прямая линия, боковое расстояние между краями пуансона и край отверстия матрицы. То, как металл отделяется, а значит и разрез, будет в значительной степени определяется клиренс. Оптимизация зазоров при резке в зависимости от конкретного процесса факторов, обеспечит качественный срез. При правильном использовании зазоров Механика резки листового металла должна происходить, как описано в предыдущем разделе.

Неправильные значения могут нарушить процесс резки.Клиренс больше, чем required заставляет листовой металл зажиматься между режущими кромками. Происходит перелом неправильно и получающийся край обычно нежелателен.

| Рисунок: 258 |

Если обеспечивается недостаточный зазор резания, линии излома, идущие от удар и смерть не совпадают. Непрерывные линии излома в листовом металле, обычно приводит к вторичному срезанию и деформации кромочной поверхности.

| Рисунок: 259 |

Чем больше толщина листового металла, тем больше должен быть зазор. В в обрабатывающей промышленности существует ряд оптимальных значений для конкретных процессов, зазоры могут составлять от 1% до 30% толщины листа. Обычно типовые значения пролет от 3% до 8% толщины листа. Важным фактором является тип рабочего материала. и его характер. Лист из алюминиевого сплава может иметь оптимальное значение зазора 4%, лист латуни 6% и лист твердой стали 7.5%. Если размер отверстия небольшой относительно до общей толщины листа может потребоваться дополнительный зазор.

Значение зазора при резке листового металла может быть добавлено либо к пуансону, либо к матрице, в зависимости от того, вырубка это или штамповка. В основном, учитывая определенный размер, Должно ли быть отверстие такого размера или важно, чтобы такого размера была заготовка. Для бланка определенного размера отверстие в матрице должно быть правильного размера, поэтому вычтите зазор от перфоратора.При вырубке пуансон будет меньше желаемого. пустой размер. При пробивке отверстия определенного размера пробойник должен быть правильный размер. В этом случае зазор добавляется к отверстию в матрице, делая его больше желаемого размера отверстия.

Рекомендации по резке

Смазка — важный фактор при обслуживании форм для резки листового металла. Операции по резке листов выполняются в основном механическими прессами, Кривошипный пресс часто используется (см. прессы).Нижняя матрица прямая около вершины отверстия, тогда угловой зазор предоставляется, чтобы учесть расширение заготовку или пулю после того, как она вытеснена из отверстия. Еще одно соображение относительно заготовка или пуля — это его склонность к деформации из-за сил, задействованных во время процесс резки.

| Рисунок: 260 |

Пресс-формы для резки листового металла

Форма для резки листового металла состоит из пуансона и матрицы, как уже говорилось.Материал пуансона и матрицы обычно представляет собой инструментальную сталь или иногда карбиды. Некоторые формы позволит выполнять сразу несколько операций одним движением. Их называют составной головкой. Часто заготовка подвергается серии операции на разных штампах. Работа переносится с одного штампа на другой после завершения каждой операции. Эти передаточные матрицы упорядочены и выровнены вместе таким образом, чтобы составить более крупный процесс.

Прогрессивный штамп для множества различных последовательных операций, которые могут выполняться на нескольких станции, выполняемые на одном штампе.Операции выстраиваются линейно, по направлению подачи. При каждом гребке каждая операция выполняется один раз. Работа увеличивается на шаг вперед, каждый шаг является постоянным расстоянием. На каждом этапе каждая секция листового металла подвергается следующей операции в очереди. Операции гибки или волочения также могут быть включены вместе с врезкой. более крупный прогрессивный процесс. Секции из листового металла остаются прикрепленными к исходную полосу во время выполнения этих операций. Все операции будут происходить один раз по каждому отдельному разделу.Последняя операция вырезает отрезок из полосы. Каждая секция, если ее удалить, состоит из отдельной части.

| Рисунок: 261 |

Усилие резания листового металла Производство

Необходимое усилие резания является критическим фактором при выборе оборудования, во время проектирования процесса листового металла. Максимально необходимое количество силы будет Убедитесь, что мощность машины соответствует производственному процессу.Часто мощность оборудования намного превышает силу, необходимую для конкретной операции. Во многих случаях грубое приближение максимальной требуемой силы для Операция по резке листового металла может определить достаточность имеющегося оборудования. Без учета зазора или трения максимальная сила, необходимая для листа Операцию по резке металла можно оценить по: Сила макс. = (Длина реза) (толщина) (Предел прочности на сдвиг). Сила макс. — максимальная сила, необходимая для работы.Длина of cut — длина периметра области удаляемого листового металла. Толщина — это толщина листа. Максимальная прочность на сдвиг работы на материал можно ссылаться и обычно составляет около 70% -80% от конечного предел прочности.

В обрабатывающей промышленности есть решения для случаев недостаточная вместимость. Пуансоны или матрицы для резки листового металла могут быть со скошенной кромкой, уменьшая силу за счет распределения разреза по длине хода.Детали могут быть изменены для производства или другого используемого рабочего материала. Большие разрезы можно разделить на несколько меньших разрезов, требующих меньшего усилия, но в конечном итоге удаляющих одинаковые материал. Другой альтернативой является использование оборудования большей мощности.

Бритье

Краевые поверхности листового металла обычно не гладкие и прямые. Даже в правильно разрезанном металле зона излома будет угловатой и шероховатой. В резка листового металла, чем ниже значение зазора, тем выше кромка качественный.Бритье — это вторичный процесс, который можно использовать для улучшения краев. разрезов, которые уже были сделаны. Во время бритья требуется очень мало места для сделайте прямой, гладкий и аккуратный пропил только до конца края. Бритье — это процесс удаления стружки, и его не следует использовать для стрижки. большое количество материала.

| Рисунок: 262 |

Чистовая вырубка листового металла

Можно использовать чистовую вырубку для многих операций по резке листового металла, особенно те, которые предполагают меньшую общую толщину листа.Чистое гашение высокоточный процесс штамповки, позволяющий создавать надрезы с жесткие допуски и ровные гладкие края, без стружки и прочего вторичные процессы.