Седельно-сцепные устройства — конструкция, принцип работы (Часть 2)

Седельно-сцепные устройства – конструкция, принцип работы (Часть 1)

24.05.2018В четырнадцатый раз голоса отданы марки РОКИНГЕР, как лучшему бренду 2018

06.07.2018Устранение зазоров

При эксплуатации ССУ подвергаются воздействию вертикальных нагрузок, тяговых усилий и изгибающих моментов, действующих в плоскости, перпендикулярной продольной оси автопоезда. Вертикальные нагрузки воспринимаются опорными плитами и кронштейнами, тяговые усилия – деталями разъемно-сцепного механизма и сцепным шкворнем, моменты – опорными кронштейнами. В результате воздействия нагрузок детали изнашиваются.

По возможности выбора зазоров, возникающих в результате износа в разъемно-сцепном механизме, ССУ можно разделить на конструкции с легко заменяемыми деталями и устройства с выбором зазоров ручным или автоматическим способом.

Сцепной шкворень-захват (захваты) разъемно-сцепного механизма, опорная плита и подшипники опорных кронштейнов в наибольшей степени подвержены износу, величина которого зависит в первую очередь от условий эксплуатации автопоезда и конструкции полуприцепа. Износ вышеупомянутых деталей увеличивается при эксплуатации автопоездов на извилистых дорогах с большим количеством поворотов, на проселочных дорогах, при работе с полуприцепами-цистернами, самосвальными установками и полуприцепами-тяжеловозами.

Износ вышеупомянутых деталей увеличивается при эксплуатации автопоездов на извилистых дорогах с большим количеством поворотов, на проселочных дорогах, при работе с полуприцепами-цистернами, самосвальными установками и полуприцепами-тяжеловозами.

Устранить люфт, возникающий вследствие износа, можно разными способами. В некоторых седельно-сцепных устройствах фирм Rockinger и Georg Fisher зазор между сцепным шкворнем и соприкасающимся с ним полукольцом опорной плиты устраняют, поворачивая эксцентриковый палец, установленный в опорной плите, или заменив изношенное полукольцо. В ССУ компаний York и Jost износ деталей компенсируется при поджимании запорных клиньев к сцепному шкворню вручную с помощью винтового механизма или автоматически посредством пружины. Для уменьшения износа подшипников опорных плит компания York применяет на некоторых моделях сайлентблоки из неопрена. Фирма Jost в своих изделиях наряду со стальным использует легкосъемное пластиковое полукольцо («подковку»), которое крепится к опорной плите стальным фланцем, и смазку захвата, работающую от централизованной системы смазки тягача. Наряду с этим ССУ компании Jost могут оснащаться автоматической системой подачи смазки к замковому механизму, смонтированной на опорной плите, а цапфы карданного шарнира седельного устройства с тремя степенями свободы для уменьшения износа снабжают антифрикционными износостойкими втулками.

Наряду с этим ССУ компании Jost могут оснащаться автоматической системой подачи смазки к замковому механизму, смонтированной на опорной плите, а цапфы карданного шарнира седельного устройства с тремя степенями свободы для уменьшения износа снабжают антифрикционными износостойкими втулками.

Износ опорной плиты ССУ снижается, если на внешнюю поверхность седла нанести пластичную смазку, для оптимального распределения которой во многих конструкциях сделаны подводящие канавки. Для механизации этого процесса, например, компании Georg Fisher и Jost применяют централизованную систему смазки. Другой способ решения этой проблемы – установка на опорной плите антифрикционных накладок из полимерных материалов, которые по мере износа заменяют новыми.

К преждевременному износу и повреждениям деталей ССУ приводят и динамические нагрузки. Для их гашения изготовители применяют в конструкции ССУ упругие элементы, обычно резиновые. Их устанавливают между опорной плитой и опорными кронштейнами либо между опорными кронштейнами и рамой тягача (фирмы Jost, Georg Fisher, Fruehauf). По мере старения резины эти элементы заменяют. Используются и упругие элементы из пластмасс. Такие элементы обеспечивают возможность незначительного, до ±1,5°…3°, качания тягача и полуприцепа в поперечной вертикальной плоскости, что практически не сказывается на курсовой устойчивости автопоезда.

По мере старения резины эти элементы заменяют. Используются и упругие элементы из пластмасс. Такие элементы обеспечивают возможность незначительного, до ±1,5°…3°, качания тягача и полуприцепа в поперечной вертикальной плоскости, что практически не сказывается на курсовой устойчивости автопоезда.

С этой же целью компании Jost и Georg Fisher используют резиновые элементы как для того, чтобы погасить динамические нагрузки, так и чтобы обеспечивались необходимые углы продольного и поперечного качания опорной плиты, а следовательно, полуприцепа. В конструкции вместо металлических поворотных цапф, допускающих качание опорной плиты только вдоль шасси тягача, предусмотрены резиновые втулки, закрепленные на опорной плите. Втулки помимо продольных допускают поперечные перемещения плиты относительно ее кронштейнов на угол ±1,5°. Такая конструкция предохраняет раму тягача и от скручивающих моментов. ССУ с резиновыми упругими элементами рекомендуют устанавливать на седельных тягачах, работающих с полуприцепами-цистернами, которым присуща большая жесткость на кручение.

Подвижное в подвижном

При эксплуатации порой возникает необходимость переместить седельно-сцепное устройство в горизонтальной или вертикальной плоскости. В первом случае удается оптимально распределить нагрузки по осям и сократить общую длину автопоезда, например, при его перевозке на пароме, или добиться выполнения требований соответствующих национальных норм. Последнее особенно актуально для транспортных компаний США, поскольку нагрузки на оси (тележки) автотранспортных средств определяются законодательством отдельных штатов. Меняя горизонтальное расположение ССУ относительно рамы тягача, можно, перераспределив нагрузки по осям тягача, уложиться в законодательные ограничения разных штатов. При эксплуатации большегрузного автопоезда в тяжелых дорожных условиях (на затяжных подъемах, на участках дорог с пониженным коэффициентом сцепления и т. п.) возникает потребность увеличить сцепную массу тягача, этого легко достичь, если приблизить ССУ к ведущей оси грузовика.

Переместить ССУ вдоль рамы автомобиля можно посредством механического, пневматического или гидравлического привода. Управление гидравликой и пневматикой обычно производится из кабины тягача. Механические и пневматические устройства могут работать только без нагрузки, т. е. при отцепленном полуприцепе, а гидравлические работают и с прицепом. Большинство конструкций обеспечивает максимальное перемещение (ход) ССУ на 300…900 мм, впрочем, бывают модели и с ходом до 1850 мм.

Управление гидравликой и пневматикой обычно производится из кабины тягача. Механические и пневматические устройства могут работать только без нагрузки, т. е. при отцепленном полуприцепе, а гидравлические работают и с прицепом. Большинство конструкций обеспечивает максимальное перемещение (ход) ССУ на 300…900 мм, впрочем, бывают модели и с ходом до 1850 мм.

Передвижные ССУ с ручным приводом перемещения выпускают многие европейские и американские изготовители. Конструктивно они выполнены в виде рамы, на которой имеются направляющие с зубчатыми планками и суппорт с установленным на нем ССУ. Запорная ручка посредством системы подпружиненных тяг и рычагов фиксирует или разблокирует передвижение ССУ. Бывают и другие варианты исполнения. Механизмы перемещения монтируют на вспомогательной раме тягача.

ССУ, перемещающиеся в вертикальной плоскости, т. е. меняющие положение относительно рамы тягача по высоте, находят широкое применение на тягачах, используемых во дворах складских помещений, на погрузочно-разгрузочных площадках фирм, занимающихся смешанными (автомобильно-железнодорожными и автомобильно-водными) перевозками, в морских портах (тягачи типа rо-rо и терминальные тягачи), и в случаях, когда необходимо быстрое переместить полуприцепы на небольшое расстояние с одного места на другое. При этом особое значение приобретает экономия времени на сцепку полуприцепа с тягачом. Дело в том, что для этой процедуры необходимо, чтобы высота опорного листа полуприцепа соответствовала высоте седельно-сцепного устройства. Однако за рубежом высота ССУ, неподвижно закрепленных на раме тягачей, колеблется в пределах 1050…1650 мм (в России – до 1970 мм). Чтобы сцепить тягач с полуприцепом, обычно надо поднять или опустить переднюю часть полуприцепа, что обеспечивается подъемными механизмами опорных устройств. Если в течение рабочей смены тягач работает с полуприцепами разных типов, то операции по регулированию высоты опорного листа полуприцепа занимают много времени и требуют значительных затрат ручного труда. Тягачи, оборудованные подъемными ССУ, позволяют водителю установить их на требуемую высоту, не выходя из кабины, и дают другие преимущества. В частности, полуприцепы, предназначенные для работы с такими тягачами, могут быть оборудованы опорными устройствами простейшей конструкции; сцепка тягача с полуприцепом не требует затрат ручного труда и занимает меньше времени; при маневрировании на складских площадках отпадает необходимость в подъеме опорных устройств полуприцепа, поскольку вместо этого достаточно поднять с помощью ССУ переднюю часть полуприцепа на 200…250 мм и провести необходимый маневр.

При этом особое значение приобретает экономия времени на сцепку полуприцепа с тягачом. Дело в том, что для этой процедуры необходимо, чтобы высота опорного листа полуприцепа соответствовала высоте седельно-сцепного устройства. Однако за рубежом высота ССУ, неподвижно закрепленных на раме тягачей, колеблется в пределах 1050…1650 мм (в России – до 1970 мм). Чтобы сцепить тягач с полуприцепом, обычно надо поднять или опустить переднюю часть полуприцепа, что обеспечивается подъемными механизмами опорных устройств. Если в течение рабочей смены тягач работает с полуприцепами разных типов, то операции по регулированию высоты опорного листа полуприцепа занимают много времени и требуют значительных затрат ручного труда. Тягачи, оборудованные подъемными ССУ, позволяют водителю установить их на требуемую высоту, не выходя из кабины, и дают другие преимущества. В частности, полуприцепы, предназначенные для работы с такими тягачами, могут быть оборудованы опорными устройствами простейшей конструкции; сцепка тягача с полуприцепом не требует затрат ручного труда и занимает меньше времени; при маневрировании на складских площадках отпадает необходимость в подъеме опорных устройств полуприцепа, поскольку вместо этого достаточно поднять с помощью ССУ переднюю часть полуприцепа на 200…250 мм и провести необходимый маневр.

Не оставили без внимания автостроители Европы и США седельно-сцепные устройства с вертикальным подъемом. Механизм вертикального перемещения ССУ снабжается пневматическими или гидравлическими приводом и работает от компрессора или гидравлического насоса, получающего энергию от двигателя тягача или от электродвигателя, питаемого аккумуляторными батареями. Пневматические (в некоторых случаях пневмоподушки) и гидравлические цилиндры подъема (опускания), число которых обычно не превышает двух, располагают вдоль рамы тягача либо под разными углами к ней. Силовые элементы воздействуют на балансир (раму), на свободном конце которого установлено ССУ. Большинство подобных конструкций обеспечивают высоту подъема до 400 мм, время подъема на такую высоту не превышает 10…12 с.

Несколько иначе обстоит дело, когда речь идет о портовых тягачах. Седло, установленное на консольной раме, с помощью двух телескопических гидроцилиндров одно- или двустороннего действия перемещается вверх на расстояние от 1000 до 1800 мм или больше в зависимости от пожеланий заказчика. Кроме продольного наклона седло в ряде случаев может иметь и поперечный наклон ±10º, его величина ограничивается гидроклапаном.

Кроме продольного наклона седло в ряде случаев может иметь и поперечный наклон ±10º, его величина ограничивается гидроклапаном.

Рекордсменом в этой области стала компания Bartlett Trailer, лидер по выпуску подъемных ССУ в США. Ее изделия достигают 6-метровой высоты подъема. Интерес представляет и техническое исполнение. На раме тягача закреплены две стойки, образующие дополнительную раму, на которой шарнирно на оси 11 (рис 1) смонтированы дугообразные рычаги. Для придания конструкции жесткости они соединены раскосами. На конце дугообразных рычагов на оси 8 установлено седельно-сцепное устройство. Подъем ССУ осуществляется установленным на раме тягача телескопическим гидроцилиндром, верхний конец которого прикреплен к траверсам. Управление гидравлическим приводом подъема полностью автоматизировано с использованием сжатого воздуха или разрежения. Модели фирмы Bartlett Trailer с повышенной высотой подъема успешно справляются с трансформацией обычных полуприцепов в самосвальные. Установив такие устройства на тягач, можно легко поднять и разгрузить полуприцеп с зерном, углем и т. п. При эксплуатации короткобазных и среднебазных полуприцепов, используя механизмы, аналогичные упомянутой выше модели, получают углы опрокидывания полуприцепа в пределах 45°. Это обеспечивает разгрузку большинства сыпучих грузов. О распространенности подъемных устройств свидетельствует тот факт, что только в США несколько фирм выпускают обширную гамму тягачей, оснащенных такими изделиями.

п. При эксплуатации короткобазных и среднебазных полуприцепов, используя механизмы, аналогичные упомянутой выше модели, получают углы опрокидывания полуприцепа в пределах 45°. Это обеспечивает разгрузку большинства сыпучих грузов. О распространенности подъемных устройств свидетельствует тот факт, что только в США несколько фирм выпускают обширную гамму тягачей, оснащенных такими изделиями.

Бесшкворневые устройства

Автоматические роликовые (бесшкворневые) устройства, представляющие собой конструкции, в которых в одном агрегате объединено седельно-сцепное и опорное устройства, распространены мало. В этих механизмах поднятие-опускание опорных устройств синхронизировано с процессом сцепки-расцепки. Процесс сцепки-расцепки звеньев автопоезда и соединение тормозных и электрических магистралей осуществляется без выхода водителя из кабины. Автоматические бесшкворневые ССУ устанавливают, как правило, на тягачах, выполняющих внутригородские перевозки на небольшие расстояния со сменой в течение рабочего дня нескольких полуприцепов. Полная масса автопоезда с роликовым ССУ обычно не превышает 25 т, а их грузоподъемность чаще всего находится в пределах 3…12 т. Автоматические бесшкворневые устройства выпускают английские, французские и немецкие фирмы.

Полная масса автопоезда с роликовым ССУ обычно не превышает 25 т, а их грузоподъемность чаще всего находится в пределах 3…12 т. Автоматические бесшкворневые устройства выпускают английские, французские и немецкие фирмы.

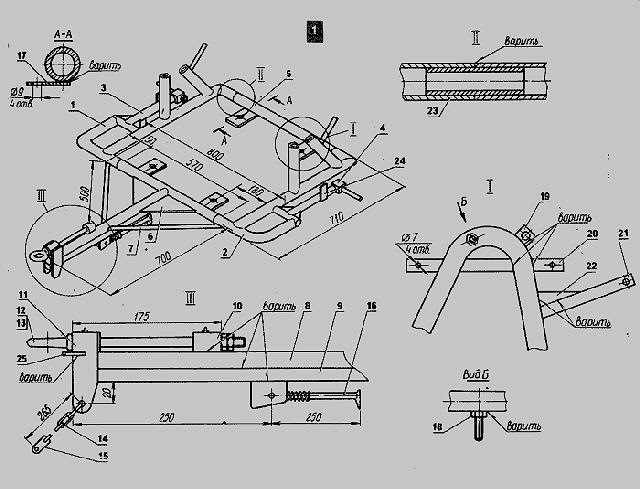

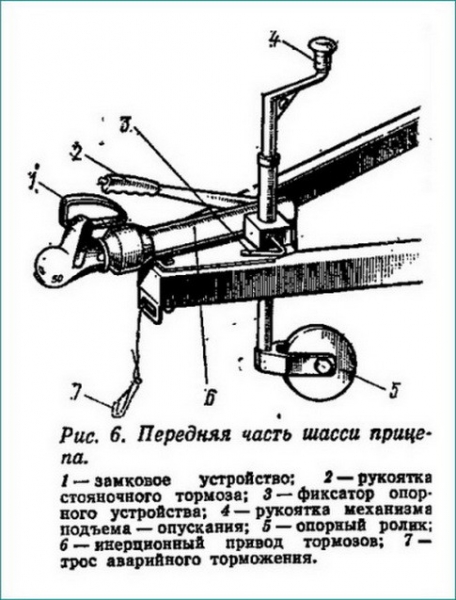

Для примера опишем работу одного из таких устройств. На тягаче установлены направляющие, посередине между ними расположены изогнутая планка, два запора крюка и фиксаторы 6 запорных крюков (рис. 2). На полуприцепе смонтированы поворотный стол, направляющие ролики и катки опорного устройства. Процесс сцепки происходит следующим образом. Тягач задним ходом подают под полуприцеп. Направляющие ролики, перекатываясь по направляющим тягача, поднимают полуприцеп, благодаря чему в определенный момент катки опорного устройства отрываются от земли. В процессе дальнейшего перемещения автомобиля задним ходом шарнир опорного устройства изогнутой планкой выталкивается из фиксатора 2, прикрепленного к опорным стойкам. При последующем поднятии опорных стоек пружина 13 запорного механизма опорного устройства растягивается. Верхние части запорных крюков упираются в направляющие ролики и, вращаясь вокруг осей, поворачиваются против часовой стрелки, пока передняя часть запорного крюка, преодолев сопротивление пружины 3, не повернет вниз фиксаторы 6. В это время направляющие ролики уже окажутся захваченными крюками, которые в таком положении заперты фиксаторами 6. Автопоезд готов к движению. Прибыв к месту назначения водитель, используя выведенную в кабину тягу, освобождает эти фиксаторы и подает тягач вперед. Направляющие ролики полуприцепа скатываются по направляющим тягача, пружина 13, сжимаясь, поворачивает рычаги, которые опускают стойки в вертикальное положение, при этом шарнир попадает в фиксатор 2. По такой схеме работает большинство автоматических бесшкворневых устройств.

Верхние части запорных крюков упираются в направляющие ролики и, вращаясь вокруг осей, поворачиваются против часовой стрелки, пока передняя часть запорного крюка, преодолев сопротивление пружины 3, не повернет вниз фиксаторы 6. В это время направляющие ролики уже окажутся захваченными крюками, которые в таком положении заперты фиксаторами 6. Автопоезд готов к движению. Прибыв к месту назначения водитель, используя выведенную в кабину тягу, освобождает эти фиксаторы и подает тягач вперед. Направляющие ролики полуприцепа скатываются по направляющим тягача, пружина 13, сжимаясь, поворачивает рычаги, которые опускают стойки в вертикальное положение, при этом шарнир попадает в фиксатор 2. По такой схеме работает большинство автоматических бесшкворневых устройств.

На российском рынке среди зарубежных изготовителей наиболее заметное место занимают компании Jost и Georg Fisher, встречаются также изделия фирм Fontaine Truck Equipment, ASF, Fruehauf.

По материалам сайта «Основные средства»

ᐉ Сцепные устройства автомобильных поездов

Связь между звеньями автопоезда осуществляется с помощью сцепных устройств, которые воспринимают силы взаимодействия, обусловленные относительными продольными и поперечными перемещениями звеньев. Сцепные устройства должны обеспечивать надежное соединение тягача с прицепным звеном, возможность их относительного перемещения, плавность передачи усилий от тягача к прицепному звену, а также возможность быстрой сцепки и расцепки.

Сцепные устройства должны обеспечивать надежное соединение тягача с прицепным звеном, возможность их относительного перемещения, плавность передачи усилий от тягача к прицепному звену, а также возможность быстрой сцепки и расцепки.

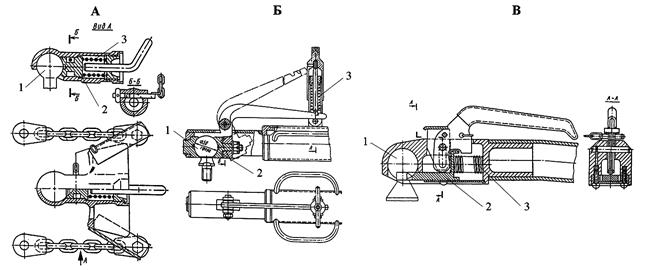

В зависимости от компоновки автопоезда сцепные устройства выполняют в виде тягово-сцепных устройств для прицепных автопоездов или в виде опорно-сцепных устройств для седельных автопоездов.

Существуют два типа тягово-сцепных устройств: тяговый крюк-петля и тяговая вилка-петля. Наиболее широкое распространение получили устройства первого типа. Они состоят из тягового крюка, установленного на тягаче, и жесткого дышла со сцепной петлей, связанного с прицепом.

Рис. Тяговый крюк

Тяговый крюк, как правило, монтируют на задней поперечине рамы 7. Однако на некоторых ТС он может размещаться и на передних бамперах рамы. Тяговый крюк включает в себя собственно крюк 4, накидную защелку 6 и предохранительный замок с запорным шплинтом 5. Предохранительный замок и шплинт предотвращают самопроизвольную расцепку автопоезда во время движения. На переднем конце стержня 3 крюка, установленного во втулке 8, навинчена гайка 10, которая вместе с втулкой обеспечивает правильное продольное перемещение крюка. Внутрь корпуса 1 вставлен резиновый упругий элемент 2, обжимаемый шайбами 9 и имеющий форму гиперболоида. При сжатии он выпучивается и заполняет пространство в корпусе. В других конструкциях тяговых крюков в качестве упругих элементов используют кольцевые, винтовые цилиндрические или конические пружины.

Предохранительный замок и шплинт предотвращают самопроизвольную расцепку автопоезда во время движения. На переднем конце стержня 3 крюка, установленного во втулке 8, навинчена гайка 10, которая вместе с втулкой обеспечивает правильное продольное перемещение крюка. Внутрь корпуса 1 вставлен резиновый упругий элемент 2, обжимаемый шайбами 9 и имеющий форму гиперболоида. При сжатии он выпучивается и заполняет пространство в корпусе. В других конструкциях тяговых крюков в качестве упругих элементов используют кольцевые, винтовые цилиндрические или конические пружины.

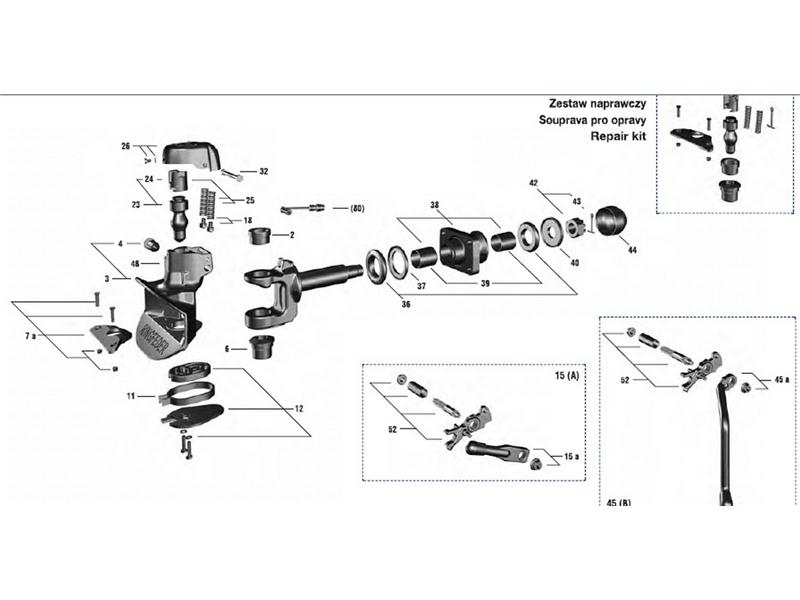

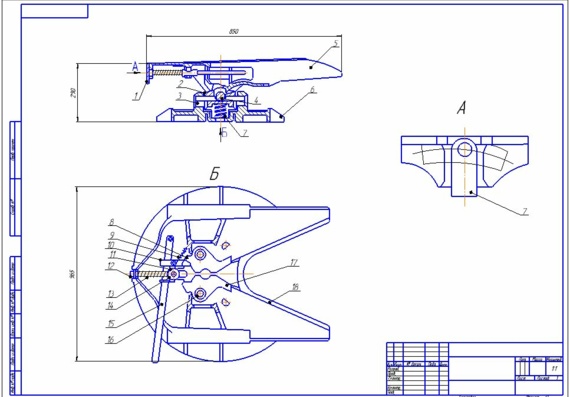

В качестве опорно-сцепного устройства седельных автопоездов наиболее широко применяется полуавтоматическое устройство с фиксацией сцепки шкворнем. На раме тягача установлена плита 2 с шарнирно закрепленным на ней опорным кругом 3, имеющим устье 4. Опорный круг может качаться в продольной и поперечной плоскостях. Для ослабления поперечных колебаний и последующей стабилизации полуприцепа в нормальном положении служат две цилиндрические пружины 5. В центре опорного круга на пальцах 7 шарнирно закреплены захваты 6 шкворня, имеющие скосы в передней части. Скосы в задней части захватов совпадают со скосами устья опорного круга.

В центре опорного круга на пальцах 7 шарнирно закреплены захваты 6 шкворня, имеющие скосы в передней части. Скосы в задней части захватов совпадают со скосами устья опорного круга.

Рис. Полуавтоматическое опорно-сцепное устройство с фиксацией сцепки шкворнем

В передней части захваты имеют фасонные вырезы, в которые вдвигается замок 9. В замке имеется стержень, на который надеты пружина 10 и рычаг 8 замка, а также продольный вырез, в который входит направляющий палец, закрепленный в нижней части опорного круга. Когда полуприцеп сцеплен с тягачом, захваты 6 сведены и охватывают шкворень полуприцепа. В этом случае расцепка невозможна, так как замок препятствует повороту захватов на пальцах.

Расцепка автопоезда осуществляется отводом в сторону планки 1 предохранителя и перемещением замка вперед при помощи рычага — пружина 10 сжимается. Защелка 11 упирается в выступ замка и удерживает его в переднем положении. При расцепке, когда тягач движется вперед, шкворень полуприцепа свободно выходит наружу, раздвигая в стороны захваты. Замок после расцепки возвращается в первоначальное положение и блокирует захваты.

Замок после расцепки возвращается в первоначальное положение и блокирует захваты.

Перед сцепкой автопоезда замок при помощи рычага перемещается вперед, освобождая захваты. Тягач подается назад, и шкворень полуприцепа, попадая в устье опорного круга, нажимает на внутренние скосы захватов, раздвигает и устанавливает их в рабочее положение. После этого замок автоматически возвращается назад я задирает сцепное устройство. Затем опускают планку 7, предупреждая тем самым возможность осевого перемещения замка и, следовательно, расцепку автопоезда в пути.

Цилиндрический шкворень полуприцепа в нижней части имеет фланец, препятствующий выходу шкворня из замка при относительных вертикальных перемещениях звеньев автопоезда.

Posted in АвтомобильноеTagged ПрицепМуфта: определение, применение, работа, типы, схема

Термин «муфта» распространен в инженерном мире, он известен как деталь, которая соединяет два вала вместе для точной передачи мощности. Передача осуществляется со стороны привода на сторону ведомого, компенсируя ошибку монтажа (несоосность) и т. д. двух валов. Муфта используется почти во всех промышленных машинах, требующих передачи мощности, таких как двигатели, насосы, генераторы и компрессоры.

д. двух валов. Муфта используется почти во всех промышленных машинах, требующих передачи мощности, таких как двигатели, насосы, генераторы и компрессоры.

Сегодня вы познакомитесь с определением, применением, функциями, схемой, работой, типами и требованиями к хорошей муфте.

Read more: Different Types of clutch and their working principle

Contents

Что такое муфта?

Проще говоря, муфты представляют собой механические устройства, используемые для передачи мощности/крутящего момента с одного вала на другой вал. Муфту также можно рассматривать как устройство, используемое для соединения двух валов вместе на их концах для передачи мощности. Однако основная цель муфт — соединить две части вращающегося оборудования, допуская некоторую степень несоосности или концевое перемещение, или и то, и другое. Устройство может быть жестким или гибким в зависимости от точности выравнивания и требования к крутящему моменту.

Устройство может быть жестким или гибким в зависимости от точности выравнивания и требования к крутящему моменту.

В общем смысле муфта представляет собой механическое устройство, служащее для соединения концов смежных частей или объектов. Обычно они не позволяют разъединять валы во время работы, но доступны муфты ограничения крутящего момента. Эти муфты могут проскальзывать или разъединяться при превышении некоторого предела крутящего момента. По сути, время и стоимость обслуживания муфты могут быть уменьшены в зависимости от требований к применению, выбора, установки и обслуживания.

Примечание: мощность может передаваться с помощью различных зубчатых передач или приводов, т.е. если валы параллельны. Муфты используются, когда валы расположены по прямой линии и должны быть соединены встык для передачи мощности.

Подробнее: Принцип работы механической и автоматической трансмиссии

Применение муфты

Различные типы муфт

Пожалуйста, включите JavaScript для нескольких целей. Основная функция заключается в передаче энергии с одного конца на другой конец. Например, двигатель, передающий мощность насосу через муфту. Ниже приведены общие области применения муфты.

Основная функция заключается в передаче энергии с одного конца на другой конец. Например, двигатель, передающий мощность насосу через муфту. Ниже приведены общие области применения муфты.

- Для передачи мощности от ведущего вала к ведомому.

- Муфты соединяют или соединяют два отдельно изготавливаемых компонента, т. е. выходной вал двигателя и генератор.

- Снижает передачу ударных нагрузок с одного вала на другой за счет использования гибких муфт.

- Муфты также используются для обеспечения дополнительной гибкости при передаче мощности в случае ограниченного пространства.

- Ввести защиту от перегрузок.

Требования к хорошей муфте

Ниже приведены требования, которые необходимо учитывать при знании хорошей системы муфты.

- Муфта должна передавать крутящий момент с ведомого вала на ведомый вал.

- Он должен правильно выровнять валы.

- Муфты должны обеспечивать безопасность человека и машины в случае отказа муфты.

- Муфты должны быть разборными для технического обслуживания.

- Наконец, муфты должны быть регулируемыми.

Схема муфты:

Подробнее: Понимание дифференциала

Типы муфты

Различные типы муфты: жесткая, муфтовая или муфтовая, хомутная или разъемная муфта, также известная как компрессионная муфта, фланцевая муфта, гибкая, штифтовая, универсальная муфта и муфта Oldham. Некоторые другие типы муфт включают зубчатые, сильфонные, кулачковые, диафрагменные, жидкостные, муфты с постоянной и переменной скоростью.

Жесткая муфта:

Жесткие муфты используются, когда два вала идеально выровнены. Они годятся только в тесном выравнивании. Их примеры включают втулку или муфту, разъемную муфту и фланцевую муфту.

Гильзовая или муфтовая муфта:

В конструкции этих типов муфт основными компонентами являются вал, шпонка, гильза или муфта. Также используется полый цилиндр, внутренний диаметр которого равен валу. Ключ с гибкой головкой используется для фиксации его на концах двух валов. Передача мощности происходит через один вал на другой вал с помощью шпонки и втулки. Все элементы должны быть достаточно прочными, чтобы передавать крутящий момент.

Ключ с гибкой головкой используется для фиксации его на концах двух валов. Передача мощности происходит через один вал на другой вал с помощью шпонки и втулки. Все элементы должны быть достаточно прочными, чтобы передавать крутящий момент.

Хомут, разъемная муфта или обжимная муфта:

Муфты этого типа также известны как разъемные муфты. Муфта или гильза выполнена в виде двух полочек и скреплена болтами, они изготовлены из чугуна. Шпилька также используется для соединения половинок. Оба конца вала соединены друг с другом, и в шпоночный паз, расположенный на валах, вставлена шпонка. Один конец муфты крепится снизу, а другой конец соединяется сверху и скрепляется болтами и гайками.

Фланцевая муфта:

Фланцевая муфта состоит из двух чугунных фланцев, установленных на конце каждого вала. Эти фланцы скреплены болтами для завершения привода. Герметичное соединение двух труб может представлять собой фланцевое соединение такого типа. В их конструкции один из фланцев имеет выступающую часть, а другой фланец имеет аналогичную выемку. Концы фланцев сведены вместе, чтобы обеспечить правильное выравнивание, не вызывая сопротивления материала, проходящего через них.

Концы фланцев сведены вместе, чтобы обеспечить правильное выравнивание, не вызывая сопротивления материала, проходящего через них.

Эти типы муфт помогают привести вал в одну линию и сохранить соосность. Болты и гайки используются для соединения двух фланцев вместе. Эти муфты обычно используются в системах трубопроводов под давлением, и они выдерживают слишком большие нагрузки. Различные типы фланцевых соединений представляют собой незащищенные и защищенные типы фланцевых соединений, а также морские фланцевые соединения.

Подробнее: Типы дифференциалов и их функции

Гибкая муфта:

Гибкие муфты используются для соединения двух валов, имеющих как поперечное, так и угловое смещение. Примерами гибких муфт являются муфта с втулкой, универсальная муфта, муфта Олдхема, зубчатая муфта, сильфонная муфта, кулачковая муфта, диафрагменная муфта.

Муфта с втулочным штифтом:

Муфты с втулочным штифтом используются для незначительного параллельного смещения, углового смещения или осевого смещения двух валов. Они во многом схожи с жесткой фланцевой муфтой, по сути, модификацией. Они состоят из двух непохожих по конструкции половин, известных как штифты, резиновые втулки, которые используются поверх штифтов.

Они во многом схожи с жесткой фланцевой муфтой, по сути, модификацией. Они состоят из двух непохожих по конструкции половин, известных как штифты, резиновые втулки, которые используются поверх штифтов.

Универсальная муфта:

Эти типы муфт известны как муфты Гука. Они используются, когда оси двух валов пересекаются под небольшим углом и наклон между двумя валами может быть постоянным. Это может происходить только на практике и меняется при передаче движения от одного вала к другому. Универсальные муфты широко используются при передаче мощности. Их можно найти в передаче от коробки передач к дифференциалу автомобиля. В этих случаях на каждом конце используются два универсальных шарнира; один на конце карданного вала коробки передач и дифференциала на другом конце. Универсальная муфта также используется для передачи мощности на различные шпиндели нескольких сверлильных и фрезерных станков.

Муфта Oldham:

Муфты Oldham используются там, где два вала имеют поперечное смещение. Они состоят из двух фланцев А и В с прорезями и средней плавающей части Е с двумя язычками Т1 и Т2. Средняя часть устройства фиксируется с помощью штифтов, прикрепленных к фланцам и плавающим частям. Язычок T1 входит во фланец A и обеспечивает возвратно-поступательное движение, а T2 устанавливается во фланец B и обеспечивает вертикальное перемещение деталей.

Они состоят из двух фланцев А и В с прорезями и средней плавающей части Е с двумя язычками Т1 и Т2. Средняя часть устройства фиксируется с помощью штифтов, прикрепленных к фланцам и плавающим частям. Язычок T1 входит во фланец A и обеспечивает возвратно-поступательное движение, а T2 устанавливается во фланец B и обеспечивает вертикальное перемещение деталей.

Подпишитесь на нашу рассылку новостей

Подробнее: Различные типы систем трансмиссии и их преимущества

Зубчатая муфта:

Зубчатые муфты представляют собой модифицированную версию фланцевых муфт. Зубчатая муфта предназначена для передачи высокого крутящего момента за счет большого размера зубьев. Их фланец и ступица собираются отдельно, а не как единая деталь в виде фланцевой муфты. В их конструкции каждый шарнир имеет передаточное число 1:1 внутреннюю и внешнюю зубчатую пару. Кроме того, зубчатые муфты ограничены угловым смещением примерно 0,01–0,02 дюйма в параллельном направлении и 2 градуса в угловом. Зубчатые муфты и универсальные шарниры также используются в тяжелых условиях, где требуется передача высокого крутящего момента.

Зубчатые муфты и универсальные шарниры также используются в тяжелых условиях, где требуется передача высокого крутящего момента.

Сильфонная муфта:

Эти типы муфт представляют собой гибкие муфты с двойными концами муфты, известные как ступицы. Они обладают превосходной жесткостью на кручение для точной передачи скорости, углового положения и крутящего момента. Сильфонные муфты обычно изготавливаются из нержавеющей стали. Они используются там, где требуется высокая точность позиционирования. Сильфонные муфты имеют тонкие стенки и обладают незначительной угловой, осевой или параллельной несоосностью. Ступицы приварены к муфте снизу.

Кулачковая муфта:

Кулачковые муфты используются для передачи энергии общего назначения, а также используются в приложениях управления движением. Они предназначены для передачи крутящего момента при одновременном снижении вибраций системы и корректировке несоосности, что дополнительно защищает другие компоненты от повреждений. Кулачковые муфты выгодны, потому что они могут выдерживать угловое смещение и реактивные нагрузки из-за смещения. Кроме того, они обладают хорошим крутящим моментом по отношению к внешнему диаметру, хорошей химической стойкостью и достойными демпфирующими свойствами.

Кулачковые муфты выгодны, потому что они могут выдерживать угловое смещение и реактивные нагрузки из-за смещения. Кроме того, они обладают хорошим крутящим моментом по отношению к внешнему диаметру, хорошей химической стойкостью и достойными демпфирующими свойствами.

Мембранная муфта:

Эти типы муфт представляют собой несмазываемые муфты, используемые в высокопроизводительных турбомашинах и передающие крутящий момент. Они также используются для устранения несоосности между валами оборудования. Мембранные муфты передают крутящий момент от внешнего диаметра к внутреннему и наоборот. Они используют одну или несколько пластин для гибких элементов и допускают угловое, осевое или параллельное смещение. Мембранные муфты используются, когда требуется высокий крутящий момент и высокая скорость. Наконец,

Подробнее: Знакомство с механической коробкой передач

Гидравлическая муфта:

Жидкостные муфты также известны как гидравлические муфты. Это гидродинамические устройства, используемые для передачи вращающейся механической энергии за счет ускорения и замедления гидравлической жидкости. на ведущем (входном) валу устройства находится крыльчатка, а на ведомом (выходном) валу — рабочее колесо. Рабочее колесо действует как насос, а рабочее колесо действует как турбина.

на ведущем (входном) валу устройства находится крыльчатка, а на ведомом (выходном) валу — рабочее колесо. Рабочее колесо действует как насос, а рабочее колесо действует как турбина.

Принцип работы муфты

Работа муфты менее сложна и понятна. Используется для соединения двух валов одинакового или разного диаметра вместе. Двигатель передает мощность со стороны привода, а гребной винт находится со стороны привода. Муфта не передает тепло и т. д. двигателя на ведомую сторону. Гибкую муфту можно разделить на две группы; металлические и эластомерные. В металлических типах используются свободно установленные детали, которые катятся или скользят друг относительно друга или, наоборот. Кроме того, неподвижные части изгибаются, компенсируя несоосность.

С другой стороны, эластомерные типы также приобретают гибкость благодаря упругим, неподвижным, эластичным или пластиковым элементам, передающим крутящий момент между металлическими ступицами. Посмотрите видео ниже, чтобы четко понять работу муфты.

Преимущества муфты

Ниже приведены преимущества муфты в различных областях их применения.

- Конструкции менее сложные.

- Амортизируют ошибки монтажа между осями ведущей стороны (поворотной стороны)

- Передача энергии.

- Поглощает вибрацию со стороны привода и защищает окружающие изделия.

- Не передавайте тепло от двигателя на стороне привода и т. д. на сторону привода.

Подробнее: Работа и эффективность карданного вала

Заключение

Это все, что касается этой статьи, где были объяснены определение, применение, функции, схема, работа, типы и требования к хорошей муфте. Обсуждаются также преимущества муфт. Я надеюсь, что вы получили много от чтения, если да, пожалуйста, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз.

Определение, чертежи, применение и (PDF)

Из этой статьи вы узнаете, что такое муфта ? Определения , типы муфты вала , как использовать ? детали , приложение и схемы .

А также вы можете скачать PDF файл этой статьи в конце.

Муфта и типы

Что такое муфта?

Муфта А представляет собой устройство, которое используется для соединения двух валов вместе для передачи мощности. Муфты бывают жесткими или гибкими в зависимости от точности выравнивания и требования к крутящему моменту.

Что такое муфта вала?

Муфта вала представляет собой механический компонент, который соединяет два вращающихся вала, таких как ведущий и ведомый валы, для передачи мощности. Он используется в двигателях, насосах, генераторах и компрессорах.

Как работает муфта вала?

Два вала можно соединить муфтой, как показано на схеме выше. Нет проблем, если диаметр вала другой.

В соответствии с приведенной выше схемой двигатель является ведущей стороной, а гребной винт — ведомой стороной.

Муфта не передает тепло и т. д. двигателя на ведомую сторону.

д. двигателя на ведомую сторону.

Муфтовые амортизаторы, передающие удары и вибрацию, помогают защитить окружающие компоненты от повреждений.

Читайте также: Какие существуют типы печей? [PDF]

Для чего используется муфта вала?

Ниже приведены некоторые из наиболее распространенных причин, по которым используется муфта вала:

- Используется для соединения валов агрегатов, изготавливаемых отдельно, таких как двигатель и генератор.

- Для несоосности валов.

- Для механической гибкости.

- Поглощает передачу ударных нагрузок с одного вала на другой.

- Защита от перегрузок.

Типы муфт

Ниже приведены различные типы муфт:

- Жесткая муфта

- Втулочная или муфтовая муфта.

- Clamp or split-muff or compression coupling, and

- Flange coupling

- Flexible coupling

- Bushed pin-type coupling,

- Universal coupling

- Oldham coupling

- Gear coupling

- Bellow coupling

- Кулачковые муфты

- Мембранные муфты

- Гидравлическая муфта

- Муфта постоянной скорости

- Муфта переменной скорости

#1 Жесткая муфта

идеально выровнена при использовании двух жестких муфт. Они подходят только для близкого выравнивания. Бывший. Муфта с муфтой или муфтой, Муфта с разъемной муфтой и Фланцевая муфта.

Они подходят только для близкого выравнивания. Бывший. Муфта с муфтой или муфтой, Муфта с разъемной муфтой и Фланцевая муфта.

Втулочное или муфтовое соединение #2

Втулочное или муфтовое соединение представляет собой самый простой тип жесткой муфты, он изготовлен из чугуна.

Конструкция:

Муфта муфты состоит из вала, шпонки, втулки или муфты и полого цилиндра, внутренний диаметр которого равен диаметру вала. Он фиксируется на концах двух валов с помощью шпонки с выпуклой головкой.

Передача мощности от одного вала к другому валу осуществляется с помощью шпонки и втулки. Необходимо, чтобы все элементы были достаточно прочными для передачи крутящего момента.

№3 Хомут, разъемная муфта или компрессионная муфта

Также известна как разъемная муфта. В муфтах этого типа муфта или втулка состоит из двух половин и скрепляются болтами. Половинки изготовлены из чугуна. Между собой они соединяются с помощью шпилек или болтов.

Оба конца вала соединены друг с другом, и в шпоночный паз валов вставлена шпонка. Один конец муфты закрепляется снизу, а другой конец прикрепляется сверху. Оба скрепляются болтами и гайками.

Эта муфта широко используется в тяжелых режимах работы. Нет необходимости менять положение вала для сборки или разборки муфты.

Фланцевая муфта №4

Состоит из двух чугунных фланцев, закрепленных на конце каждого вала. Два фланца скреплены болтами для завершения привода. Фланцевое соединение предназначено для герметичного соединения двух труб.

Один из фланцев имеет выступающую часть, а другой фланец имеет аналогичную выемку. Каждый конец фланца покупается вместе, чтобы обеспечить правильное выравнивание, не вызывая сопротивления материала, проходящего через них.

Помогает привести вал в одну линию и сохранить соосность. Два фланца соединены вместе с помощью гаек и болтов. Эти муфты обычно используются в системах трубопроводов под давлением. Кроме того, он используется для больших нагрузок, поэтому он очень полезен для больших валов.

Ниже приведены три различных типа фланцевой муфты :

- Фланцевая муфта незащищенного типа.

- Фланцевая муфта защищенного типа.

- Фланцевая муфта морского типа.

Гибкая муфта №5

Используется для соединения двух валов, имеющих боковое и угловое смещение. Бывший. Втулочная муфта, Универсальная муфта, Муфта Oldham, Зубчатая муфта, Сильфонная муфта, Кулачковые муфты, Мембранные муфты.

Читайте также: Что такое ключ Вудраффа? Как это работает? [PDF]

Втулочно-штифтовая муфта № 6

Используется при небольшом параллельном смещении, угловом смещении или осевом смещении двух валов. Является модификацией жесткой фланцевой муфты. Он состоит из двух половинок, отличающихся по конструкции, и болтов, известных как штифты, резиновых втулок, которые используются поверх штифтов.

Между торцами двух половин муфты имеется зазор 5 мм. Жесткой связи между ними нет, а привод осуществляется через сжатые резиновые или кожаные втулки.

#7 Универсальная муфта

Универсальная муфта также известна как муфта Гука. Используется, когда оси двух валов пересекаются под небольшим углом. Наклон двух валов может быть постоянным, но на практике он изменяется при передаче движения от одного вала к другому.

Универсальный шарнир показан на рисунке выше. Эти муфты широко используются в передаче энергии. Универсальная муфта находится в передаче от коробки передач к дифференциалу автомобиля. В этих случаях на каждом конце используются два универсальных шарнира. Один на конце карданного вала к коробке передач и один на дифференциале к другому концу.

Универсальная муфта также используется для передачи мощности на различные шпиндели нескольких сверлильных и фрезерных станков.

#8 Муфта Oldham

Муфта Oldham используется там, где два вала имеют поперечное смещение. На приведенном ниже рисунке показана принципиальная схема муфты Oldham. Как показано на рисунке, он состоит из двух фланцев А и В с прорезями и средней плавающей части Е с двумя язычками Т1 и Т2.

Средняя часть крепится с помощью штифтов, которые крепятся к фланцам и плавающим частям. Язычок T1 входит во фланец A, обеспечивая возвратно-поступательное движение, а T2 устанавливается во фланец B и обеспечивает вертикальное перемещение деталей.

Эти два компонента скорости приводят к регулировке поперечного смещения вала при вращении.

#9 Зубчатая муфта

Зубчатая муфта представляет собой модифицированную версию фланцевой муфты. Зубчатые муфты могут передавать высокий крутящий момент из-за большого размера зубьев. В этом типе муфты вала фланец и ступица собираются отдельно, а не как единая деталь, как фланцевая муфта.

В конструкции каждый шарнир имеет внутреннюю и внешнюю зубчатую пару с передаточным числом 1:1. А зубчатая муфта ограничена угловыми перекосами около 0,01-0,02 дюйма по параллельной и 2 градуса по угловой.

Зубчатые муфты и универсальные шарниры используются для аналогичных целей. Они в основном используются в тяжелых условиях, где требуется высокая передача крутящего момента.

#10 Сильфонная муфта

Сильфонная муфта представляет собой гибкую муфту с двумя концами, называемыми ступицами. Эти муфты обладают превосходной жесткостью на кручение для точной передачи скорости, углового положения и крутящего момента. Обычно они изготавливаются из нержавеющей стали. Эти муфты используются там, где требуется высокая точность позиционирования.

Сильфонная муфта состоит из тонких стенок и имеет незначительную угловую, осевую или параллельную несоосность гибкости. Ступицы приварены к сильфону муфты. Эти муфты имеют самую высокую жесткость на кручение среди всех муфт серводвигателей.

Читайте также: Различные типы металлов и их свойства [PDF]

#11 Кулачковая муфта

Эта муфта используется для передачи мощности общего назначения, а также в приложениях управления движением. Кулачковая муфта предназначена для передачи крутящего момента при одновременном снижении вибрации системы и корректировке несоосности, что защищает другие компоненты от повреждений.

Кулачковая муфта состоит из двух металлических ступиц и вставки из эластопласта, называемой элементом, также известным как «паук».

Преимущества кулачковой муфты:

- Эта система может выдерживать угловое смещение и реактивные нагрузки из-за смещения.

- Обладает хорошим крутящим моментом относительно наружного диаметра.

- Хорошая химическая стойкость и хорошие демпфирующие свойства.

Мембранные муфты #12

Мембранные муфты являются одними из несмазываемых муфт, используемых в высокопроизводительных турбомашинах, передающих крутящий момент и обслуживающих несоосность между валами оборудования.

Этот тип муфты передает крутящий момент от внешнего диаметра к внутреннему, а затем от внутреннего диаметра к внешнему диаметру.

Мембранные муфты используют одну или несколько пластин для гибких элементов. Мембранная муфта допускает угловое, осевое или параллельное смещение. Эта муфта используется там, где требуется высокий крутящий момент и высокая скорость.

#13 Гидравлическая муфта

Гидравлическая муфта также известна как гидравлическая муфта. Это гидродинамическое устройство, используемое для передачи вращающейся механической энергии за счет ускорения и замедления гидравлической жидкости. Он состоит из крыльчатки на ведущем валу (входной) и рабочего колеса на ведомом валу (выходной). Рабочее колесо действует как насос, а рабочее колесо действует как турбина.

В рабочем колесе вблизи его оси тангенциальная составляющая абсолютной скорости мала. где на его ближней периферии высока тангенциальная составляющая абсолютной скорости, поэтому при разгоне рабочего колеса скорость жидкости увеличивается.

Увеличение скорости также увеличивает кинетическую энергию. Жидкость выходит с высокой скоростью из рабочего колеса, ударяется о лопасти рабочего колеса, передает свою энергию и покидает рабочее колесо с низкой скоростью.

Вывод:

Итак, все. Я думаю, вы все поняли о том, что такое муфта вала и типы муфты ” но тем не менее, если я что-то пропустил или если у вас есть какие-либо вопросы, задайте их в комментариях или свяжитесь со мной по электронной почте, я отвечу вам.