ЭКСПЕРТ Резино-битумная мастика. ДЕКАРТ – производство и реализация лакокрасочных материалов

- Главная /

- Гидроизоляция /

- Резино-битумная мастика ЭКСПЕРТ

Prev

Next

Резино-битумная мастика холодного отверждения применяется для монтажа и ремонта кровель, наружной гидроизоляции строительных конструкций, защиты от коррозии металлических конструкций, труб и днищ автомобилей, а также склеивания большинства строительных материалов.

Торговая марка: ЭКСПЕРТ

Доступность: Доступно к заказу через 1-3 дня

Фасовка *

- 1.8 кг

- 18 кг

Цвета на экране и на принтере могут отличаться от реальных цветов краски.

Заказывайте пробные образцы цветов или проверяйте цвет по колеровочному вееру. Закрыть

Закрыть

Гарантия лучшей цены

653,00 ₽

≈252,00 ₽ за 1 кг

Стоимость доставки:

По Москве в пределах МКАД — от 400₽ за 3 часа!

По Московской области — от 1000₽ за 5 часов!

По Москве при заказе от 7500₽ — БЕСПЛАТНО!

По МО при заказе от 10000₽ — БЕСПЛАТНО!

По России* при заказе от 15000₽ — БЕСПЛАТНО!

* ознакомьтесь с условиями или рассчитайте доставку в Телеге

Количество: decrease increase

ОСОБЕННОСТИ- Для наружных работ

- Однокомпонентная мастика

- Наносится на бетонные, металлические, деревянные поверхности

Гидроизоляционные работы 2-3 кг / кв.м. Склеивание строительных материалов 0,8-1 кг / кв.м.

ПОДГОТОВКА ПОВЕРХНОСТИПоверхность должна быть прочной, чистой и сухой.

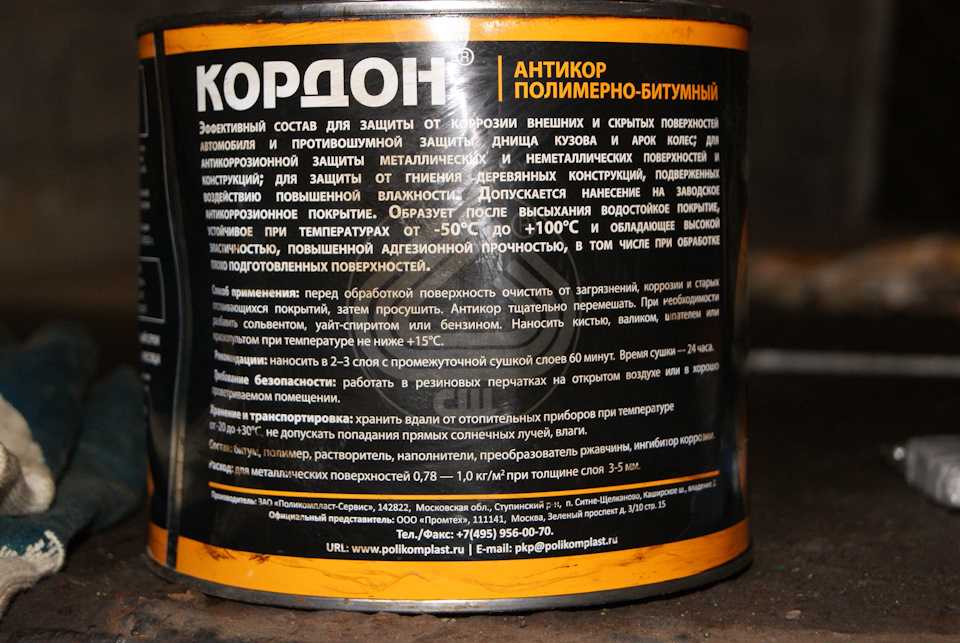

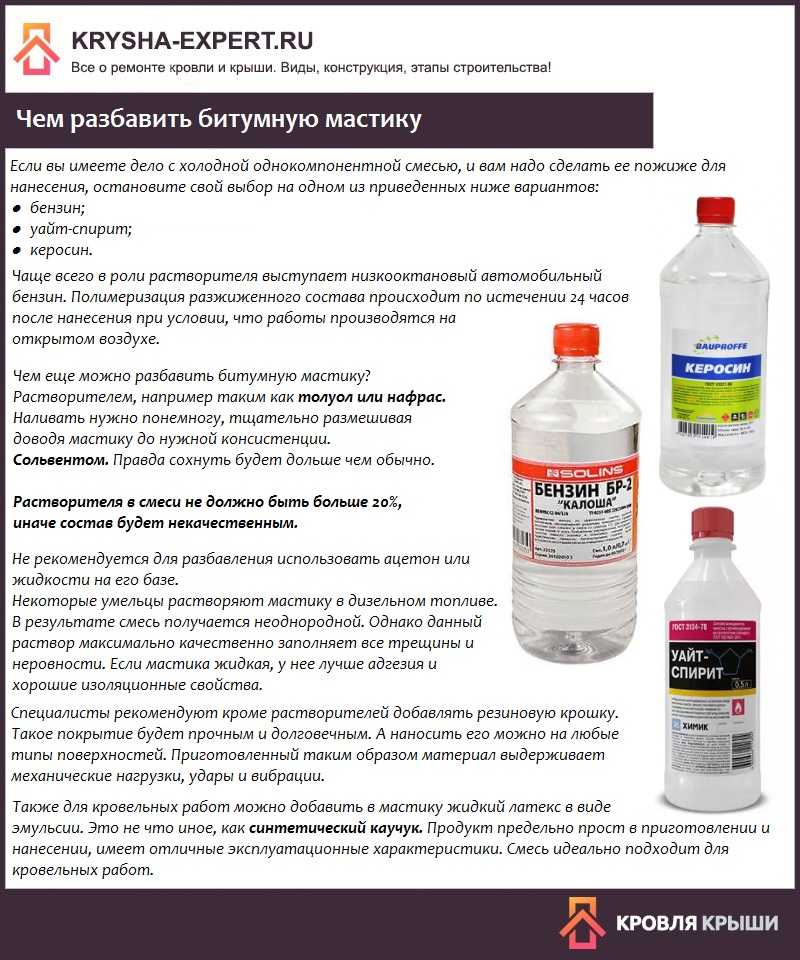

СПОСОБ НАНЕСЕНИЯПеред применением тщательно перемешать. Допускается разбавление уайт-спиритом, бензином или керосином до требуемой консистенции. Мастику наносить шпателем, валиком или кистью. Для приклеивания достаточно 1 слоя, для гидроизоляции необходимо 2-3 слоя. Толщина каждого слоя не должна превышать 1 мм. Температура при проведении работ не должна опускаться ниже –10°C. При необходимости рекомендуется подогреть мастику до +30°C. Время высыхания «на отлип» при температуре +20°C и относительной влажности воздуха 65% примерно 2-3 часа, после чего можно наносить следующий слой. Время полного высыхания — не менее 24 часов.

Мастику наносить шпателем, валиком или кистью. Для приклеивания достаточно 1 слоя, для гидроизоляции необходимо 2-3 слоя. Толщина каждого слоя не должна превышать 1 мм. Температура при проведении работ не должна опускаться ниже –10°C. При необходимости рекомендуется подогреть мастику до +30°C. Время высыхания «на отлип» при температуре +20°C и относительной влажности воздуха 65% примерно 2-3 часа, после чего можно наносить следующий слой. Время полного высыхания — не менее 24 часов.

МЕРЫ ПРЕДОСТОРОЖНОСТИ

Беречь от огня! Беречь от детей! Для защиты рук использовать резиновые перчатки. При проведении работ, а также после их окончания, тщательно проветривать помещение. Запрещается пользоваться открытым огнем.

ОСОБЕННОСТИ- Для наружных работ

- Однокомпонентная мастика

- Наносится на бетонные, металлические, деревянные поверхности

Гидроизоляционные работы 2-3 кг / кв.м. Склеивание строительных материалов 0,8-1 кг / кв. м.

м.

Поверхность должна быть прочной, чистой и сухой.

СПОСОБ НАНЕСЕНИЯПеред применением тщательно перемешать. Допускается разбавление уайт-спиритом, бензином или керосином до требуемой консистенции. Мастику наносить шпателем, валиком или кистью. Для приклеивания достаточно 1 слоя, для гидроизоляции необходимо 2-3 слоя. Толщина каждого слоя не должна превышать 1 мм. Температура при проведении работ не должна опускаться ниже –10°C. При необходимости рекомендуется подогреть мастику до +30°C. Время высыхания «на отлип» при температуре +20°C и относительной влажности воздуха 65% примерно 2-3 часа, после чего можно наносить следующий слой. Время полного высыхания — не менее 24 часов.

МЕРЫ ПРЕДОСТОРОЖНОСТИ

Беречь от огня! Беречь от детей! Для защиты рук использовать резиновые перчатки. При проведении работ, а также после их окончания, тщательно проветривать помещение. Запрещается пользоваться открытым огнем.

Фотографии покупателей

|Поделиться фото

Отзывы

| Добавить отзыв

Вопросы

Время высыхания

Сколько сохнет ваша мастика по времени при температуре +30 и влажности 70%?

От: Вадим | Дата: 31.08.2021 16:51

| Задать вопрос

Выбор битумной мастики для кровли крыши: советы, рекомендации

Опубликовано Автор: adfinera

При любом строительстве самое главное это правильно выбранный материал, качественный и надежный. Ведь в дальнейшем именно от материала будет зависеть эксплуатационный срок, крепость сооружаемой конструкции.

В случае если в ходе своего строительства вы выбрали для использования кровельную мастику, то важно помнить, что этот материал надо выбирать, опираясь на такие факторы как:

- для каких работ будет предназначаться мастика;

- какие условия ее эксплуатации.

Итак, чтобы правильно выбрать мастику важно:

- в случае, когда материал будет применен для создания частичного ремонта (конкретных участков плоской кровли) или же в качестве гидроизоляционного материала, то отменным вариантом станет битумно-латексная мастика. Ей свойственна высокая эластичность и текучесть, а это очень хорошо, когда нужно заделать трещины небольших размеров;

- схожа по характеристикам к вышеописанной битумно-резиновая мастика, но она больше даст пользы, её будет использования для полного покрытия кровли цельным слоем. Или также в качестве гидроизоляционного материала для отдельных участков, к примеру, это могут быть бортики расположенные вертикально на плоской кровле;

- в процессе строительных работ крыши планируемой эксплуатироваться в дальнейшем для каких-либо перемещений лучше применить прочнейшую полимерно-битумную мастику;

- если бюджет строительства или ремонта не столько велик, тогда можно использовать классические составы: дегтевый или битумный.

К примеру, чаще всего берут их при строительстве гаража. Потребуется такой мастики не мало, как расходоваться ее будет больше, но она будет долговечной, а её стоимость по карману каждому;

К примеру, чаще всего берут их при строительстве гаража. Потребуется такой мастики не мало, как расходоваться ее будет больше, но она будет долговечной, а её стоимость по карману каждому; - тем, кто ранее не использовал такой материал или занимается строительство впервые и собственноручно опытные строители рекомендуют использовать в своей работе легкий однокомпонентный состав. Ну, если же говорить о профессионалах, то для них, конечно же, отменным вариантом является двухкомпонентная мастика.

Изучив все достоинства и недостатки можно смело приобретать мастику для выполнения работ и не бойтесь ее использовать.

Данный материал долговечен, что обязательно сэкономит ваш бюджет, а именно убережет от траты средств, в дальнейшем на корректировку некачественного материала. Именно потому, материалы стоит выбирать скрупулезно, ведь ничто не сравнится с качеством.

Остались вопросы? — Задавайте!

[contact-form to=’[email protected]’ subject=’Битумная мастика’][contact-field label=’Имя’ type=’name’ required=’1’/][contact-field label=’Электронная почта’ type=’email’ required=’1’/][contact-field label=’Комментарий’ type=’textarea’ required=’1’/][/contact-form]

Опубликовано в Информация Метки: антикоррозийная битумная мастика, битумная клеящая мастика, битумная мастика, битумная мастика 50, битумная мастика ведро, битумная мастика видео, битумная мастика для автомобиля, битумная мастика для гидроизоляции, битумная мастика для гидроизоляции кровли, битумная мастика для гидроизоляции фундамента, битумная мастика для гидроизоляции фундамента цена, битумная мастика для гидроизоляции цена, битумная мастика для кровли, битумная мастика для фундамента цена, битумная мастика дорожная, битумная мастика купить, битумная мастика леруа, битумная мастика леруа мерлен, битумная мастика отзывы, битумная мастика применение, битумная мастика расход на 1 м2, битумная мастика расход на м2, битумная мастика своими руками, битумная мастика славянка, битумная мастика состав, битумная мастика технониколь, битумная мастика технониколь 24, битумная мастика технониколь 24 цена, битумная мастика технониколь расход, битумная мастика технониколь цена, битумная мастика характеристики, битумная мастика цена, битумная мастика цена за кг, битумно каучуковая мастика, битумно латексная мастика, битумно полимерная мастика купить, битумно полимерная мастика технониколь, битумно эмульсионная мастика, вес битумной мастики, гидроизол на битумной мастике, горячая битумная мастика, каучуко битумная мастика, купить битумную мастику цена, купить резино битумную мастику, лучшая битумная мастика, мастика битумная 1, мастика битумная 18 кг, мастика битумная 2, мастика битумная 20 кг, мастика битумная 20кг, мастика битумная 20кг цена, мастика битумная 21, мастика битумная 24, мастика битумная 24 цена, мастика битумная 3, мастика битумная aquamast, мастика битумная автомобильная, мастика битумная аквамаст, мастика битумная в спб, мастика битумная гидроизоляционная, мастика битумная гидроизоляционная 20кг цена, мастика битумная гидроизоляционная мгтн, мастика битумная гидроизоляционная технониколь, мастика битумная гидроизоляционная технониколь 20кг цена, мастика битумная гидроизоляционная технониколь 24 мгтн, мастика битумная гидроизоляционная технониколь 24 цена, мастика битумная гидроизоляционная технониколь цена, мастика битумная гидроизоляционная цена, мастика битумная горячая гост, мастика битумная горячая цена, мастика битумная гост, мастика битумная гост 2889 80, мастика битумная для авто, мастика битумная для фундамента, мастика битумная изоляционная, мастика битумная империал, мастика битумная кровельная, мастика битумная кровельная горячая, мастика битумная кровельная горячая гост, мастика битумная кровельная горячая цена, мастика битумная кровельная гост, мастика битумная кровельная цена, мастика битумная марка, мастика битумная масляная, мастика битумная мб, мастика битумная мб 50, мастика битумная мби, мастика битумная мбк, мастика битумная мбк г, мастика битумная мбр, мастика битумная мбр 65, мастика битумная мбу, мастика битумная мгтн, мастика битумная мгтн 20кг, мастика битумная мгтн 24, мастика битумная мгтн 24 цена, мастика битумная мгтн технониколь, мастика битумная мгтн цена, мастика битумная мгх, мастика битумная морозостойкая, мастика битумная морозостойкая мб 50, мастика битумная москва, мастика битумная праймер, мастика битумная производитель, мастика битумная расход на 1 м2 технониколь, мастика битумная расход на 1м2, мастика битумная сертификат соответствия, мастика битумная технические характеристики, мастика битумная технониколь 24 20кг цена, мастика битумная технониколь 24 мгтн, мастика битумная технониколь 24 расход, мастика битумная универсальная, мастика битумная холодная, мастика битумная холодного применения, мастика битумно латексная кровельная, мастика битумно масляная мб, мастика битумно масляная мб 50, мастика битумно масляная морозостойкая, мастика битумно полимерная, мастика битумно полимерная холодная, мастика битумно полимерная цена, мастика битумно резиновая, мастика битумно резиновая aquamast, мастика битумно резиновая мбр, мастика битумно резиновая цена, мастика гидроизоляционная битумная 24, мастика гидроизоляционная битумная мгтн 24, мастика гидроизоляционная битумная холодная, мастика кровельная битумно полимерная, мастика морозостойкая битумно масляная мб 50, мастика на битумной основе, мастика технониколь мгтн битумная цена, нанесение битумной мастики, обработка битумной мастикой, покрытие битумной мастикой, расход битумной мастики, расход битумной мастики на 1 м2 гидроизоляции, расход мастики битумной на 1м2 гидроизоляции, резино битумная мастика, резино битумная мастика для авто, резино битумная мастика цена, сертификат на битумную мастику, стоимость битумной мастики, технониколь мастика битумная гидроизоляционная 24, технониколь мастика битумная гидроизоляционная 24 мгтн 20кг, технониколь мастика мгтн битумная 24 20кг, технониколь мастика мгтн битумная 24 20кг цена, чем разбавить битумную мастику, чем развести битумную мастику

Мастика битумная для гидроизоляции

- Преимущества и недостатки битумной мастики

- Разновидности мастик для гидроизоляции

- Требования к гидроизоляционным мастикам

- Основные методы нанесения гидроизоляции

- Работа с битумной мастикой зимой

- Стоковая видеозапись

В строительном мире существует множество разнообразных дизайнов и стилей, инновационных решений и изобретений из высокоэффективных материалов. Именно это делает современный дом безопасным, экологичным и долговечным. Основная проблема, которую приходится решать застройщикам, — воздействие внешних факторов на здание. Наиболее актуальным вопросом является защита от разрушающего воздействия влаги и гидроизоляция зданий. Высокая влажность, климатические явления, грунтовые воды могут оказать негативное воздействие практически на все строительные материалы, в том числе и на металлическую арматуру. В результате поглощения бетоном влаги его целостность нарушается, что приводит к развитию грибка, плесени, что может нанести вред здоровью человека. Но самые негативные последствия могут быть от контакта влаги с металлическими конструкциями – коррозионные процессы, возникающие в результате попадания жидкости на металл, могут разрушить целостность всей конструкции. Лидером среди всех средств защиты зданий от влаги является битумная мастика для гидроизоляции, о которой и пойдет речь в этой статье.

Именно это делает современный дом безопасным, экологичным и долговечным. Основная проблема, которую приходится решать застройщикам, — воздействие внешних факторов на здание. Наиболее актуальным вопросом является защита от разрушающего воздействия влаги и гидроизоляция зданий. Высокая влажность, климатические явления, грунтовые воды могут оказать негативное воздействие практически на все строительные материалы, в том числе и на металлическую арматуру. В результате поглощения бетоном влаги его целостность нарушается, что приводит к развитию грибка, плесени, что может нанести вред здоровью человека. Но самые негативные последствия могут быть от контакта влаги с металлическими конструкциями – коррозионные процессы, возникающие в результате попадания жидкости на металл, могут разрушить целостность всей конструкции. Лидером среди всех средств защиты зданий от влаги является битумная мастика для гидроизоляции, о которой и пойдет речь в этой статье.

к оглавлению ↑

Преимущества и недостатки битумной мастики

Все виды утеплителей имеют свои эксплуатационные и физико-технические характеристики, особенности применения, плюсы и минусы. При выборе подходящего материала обязательно нужно учитывать все эти данные. Рассмотрим преимущества и недостатки использования битумной мастики для гидроизоляции подробнее.

При выборе подходящего материала обязательно нужно учитывать все эти данные. Рассмотрим преимущества и недостатки использования битумной мастики для гидроизоляции подробнее.

Преимущества:

- Высокая эластичность мастики способствует отличной адгезии между ней и поверхностью обрабатываемого материала. Благодаря этому строительная конструкция надежно защищена от контакта с влагой и возникающей в результате такого контакта эрозии.

- Предупреждение возникновения и развития процесса коррозии металлических элементов конструкции, что позволяет продлить срок службы агрегата.

- Проникновение мастики в поры и заполнение трещин.

- Защита от появления и развития патогенной микрофлоры — плесени, грибков.

- Благодаря эластичности, при длительной эксплуатации здания и при его усадке гидроизоляционный слой остается неповрежденным.

- Быстрота и простота нанесения этого покрытия позволяет проводить гидроизоляционные работы самостоятельно.

Эти работы не требуют особых навыков, главное не оставлять необработанными даже небольшие зазоры на поверхности.

Эти работы не требуют особых навыков, главное не оставлять необработанными даже небольшие зазоры на поверхности. - Возможность замены клеевого состава битумной мастикой при монтаже гидроизоляционного материала в рулонах.

- Правильный подбор мастики для гидроизоляции позволит работать с ней практически при любой температуре.

- Доступная стоимость и экономичное использование.

Недостатки:

- Процесс застывания битумной мастики для гидроизоляции занимает длительное время. В связи с этим необходимо отложить последующие процессы на определенный период времени.

Важно! Это не большой недостаток, так как грамотно составленный план работы позволит в это время заняться другими процессами.

- Мастики низкого качества со временем могут высыхать и трескаться. Следует тщательно выбирать гидроизоляционный материал, отталкиваясь совершенно не от его стоимости.

к оглавлению ↑

Разновидности мастик для гидроизоляции

Существует множество критериев, по которым мастики можно разделить на виды. При покупке материала внимательно читайте инструкцию, в которой указана технология использования и информация о его составе. Рассмотрим подробнее, по каким признакам можно разделить битумные мастики для гидроизоляции.

При покупке материала внимательно читайте инструкцию, в которой указана технология использования и информация о его составе. Рассмотрим подробнее, по каким признакам можно разделить битумные мастики для гидроизоляции.

Технология нанесения

Основные разновидности мастики по технологии нанесения – горячая и холодная.

Горячие

В торговой сети таких мастик много марок, главное условие их использования – обязательный нагрев до определенной температуры. Эта жидкая мастика для гидроизоляции различается по термостойкости – есть максимальная температура, до которой необходимо довести состав, чтобы его можно было использовать как самостоятельную гидроизоляцию или как клей для рулонного материала.

Важно! Производители не рекомендуют смешивать мастики с разными характеристиками.

Горячие составы в основном используются профессиональными строителями. При работе с таким материалом требуется строго соблюдать определенную технологию процесса и правила техники безопасности во избежание травм. При отсутствии опыта работы с горячими мастиками обратитесь к специалисту или используйте холодную битумную мастику для гидроизоляции.

При отсутствии опыта работы с горячими мастиками обратитесь к специалисту или используйте холодную битумную мастику для гидроизоляции.

Важно! Этот тип материала покрытия в основном используется в регионах с суровыми зимами.

Холодный

Гидроизоляционные составы холодного применения также можно найти различных марок. Перед применением материал не требует специальной предварительной подготовки, нужно только тщательно перемешать.

Важно! При работе в холодную погоду некоторые виды мастик необходимо нагревать до определенных температур. Для такой работы следует выбирать только качественные материалы, которые производятся проверенными компаниями.

Растворитель

Для доведения мастики до более жидкой консистенции следует использовать только тот растворитель, на основе которого она произведена – это могут быть органические растворители или вода.

Количество компонентов

В продаже можно найти мастики двух видов — однокомпонентные и двухкомпонентные.

Однокомпонентный

Для использования данного вида гидроизоляции достаточно тщательно перемешать состав и нанести его на подготовленную к обработке поверхность стены.

Двухкомпонентная

Перед применением такой гидроизоляции необходимо соединить два компонента в определенных пропорциях. Состав следует готовить непосредственно перед использованием, так как он быстро затвердевает. В связи с этим и работать с ним нужно быстро. Двухкомпонентная смесь в закрытом состоянии имеет более длительный срок хранения и высокую прочность при эксплуатации.

Важно! Высокая стоимость и сложность использования не способствует широкому использованию такого состава.

Затвердевание

По степени затвердевания различают те, которые остаются в полутвердом состоянии или полностью затвердевают.

Состав компонентов

В зависимости от компонентов, входящих в состав мастики, можно найти разнообразное количество смесей, рассмотрим их подробнее.

Мастика битумно-минеральная

В составе такой мастики битумной для гидроизоляции можно найти измельченный в мелкий порошок цемент, асбест, известняк, мел, доломит или кварц. Масса этих компонентов составляет не более 20% от общей массы композиции. Также в такую мастику входит пластификатор в количестве не менее 5%.

Пластификатором в холодных мастиках является лакоил или масляный растворитель. Не твердеет на воздухе, без повреждений выдерживает различные гидравлические, вибрационные и механические нагрузки.

Важно! Эту мастику лучше использовать для гидроизоляции частей фундамента в углублении.

Мастика битумно-каучуковая

Мелкодисперсный синтетический каучук или каучуковый порошок, входящий в состав такой резиновой смеси для гидроизоляции, в сочетании с нефтяным битумом делает мастику более эластичной. Пластификатор представляет собой специальное минеральное масло и минеральные наполнители. Состав изготовлен на основе органического растворителя.

Состав изготовлен на основе органического растворителя.

Сухие (в виде порошка) битумно-каучуковые мастики, встречающиеся в продаже. Перед употреблением их нужно пересыпать в емкость, поставить на огонь и нагреть до температуры, указанной на упаковке. Расход такой мастики в зависимости от толщины слоя составляет 1,5-2 кг на квадратный метр.

Важно! Эта мастика одна из самых доступных, срок службы покрытия 15-20 лет.

Мастика битумно-каучуковая

Надежное, плотное и эластичное защитное покрытие от влаги обеспечит битумная смесь для гидроизоляции с каучуком, имеющая хорошую вязкость. Как и предыдущий вид, при необходимости разбавляется растворителем. Каждый слой сохнет от 6 до 12 часов. В зависимости от толщины наносимого слоя, пористости основания, температуры и влажности окружающей среды расход составляет 0,75-1,5 л на квадратный метр. Для формирования качественного покрытия и лучшего сцепления с рабочей поверхностью рекомендуется немного увлажнить состав.

Важно! При работе с резиновой мастикой обработка основания грунтовкой не требуется.

Мастика битумно-полимерная

Мастика битумно-полимерная водоэмульсионная для гидроизоляции содержит один или несколько модифицированных полимеров. Полимерные составы отлично защищают строительные конструкции от влаги, а также являются хорошей защитой помещений от проникновения радона из почвы. Время высыхания — 6-8 часов.

Важно! Отсутствие резких запахов в составе органических растворителей, как следствие, позволяет использовать эту смесь не только для наружной обработки стен, но и для внутренних работ.

Мастика битумно-латексная

Как и предыдущий вид, это состав на водной основе. Синтезированный в промышленности каучук — латекс, обладает улучшенными характеристиками. В продаже есть однокомпонентные составы, которые используются в холодном виде. Их можно использовать в морозную погоду без подогрева.

Подготовка поверхностей к нанесению гидроизоляционного слоя заключается в обработке их грунтовкой. Для этого достаточно развести мастику в воде в пропорции 1:1.

Мастика битумно-масляная

Морозостойкая смесь, идеальна для обработки любых материалов. Такую гидроизоляцию можно проводить внутри и снаружи заглубленных конструкций.

Смесь следует разбавлять уайт-спиритом, бензином или растворителем. Расход состава от 1 до 1,5 литров на квадратный метр.

Грунтовка битумная

Смесь имеет более жидкую консистенцию и предназначена для подготовки обрабатываемых поверхностей к нанесению основного слоя мастики. Его готовят путем разбавления в зависимости от основы до нужной консистенции водой или растворителем.

Может наноситься на поверхность кистью, валиком или из специального распылителя. После нанесения нужно дать высохнуть 1-5 часов, в зависимости от основы.

к оглавлению ↑

Требования к гидроизоляционным мастикам

Прочное и долговечное покрытие можно получить, если приобретаемая смесь соответствует следующим требованиям:

- Изучите этикетку, обращая внимание на дату производства и все необходимые характеристики.

- Однородность и отсутствие посторонних включений. Они могут создавать пузырьки воздуха и ослаблять свойства материала по защите от влаги.

- Композиция должна быть удобной для нанесения и эластичной.

- Отсутствие в составе токсичных компонентов, способных выделять вредные для человека вещества.

- Теплостойкость состава для гидроизоляции фундамента должна быть не менее 70 градусов.

- Для хорошего склеивания листов проката или сцепления с основанием смесь должна иметь высокую адгезию.

- Любая битумная мастика для гидроизоляции должна быть полностью водонепроницаемой.

- Гидроизоляционный слой после отверждения должен постоянно сохранять свои физико-механические характеристики на протяжении всего срока эксплуатации. Обратите внимание на рабочие температуры, указанные производителем.

к оглавлению ↑

Основные приемы нанесения гидроизоляции

Создать защитный гидроизоляционный слой несложно, но этот процесс занимает много времени.

Первый шаг

Перед началом работ внимательно осмотрите поверхность на наличие трещин, и если они есть, то их необходимо заделать:

- Дефекты фундамента при необходимости стягивают металлическими стяжками, которые состоят из армирующих полос толщиной 3-5 мм или скобы диаметром 10-12 мм.

Важно! Эта процедура обязательна, так как если этого не сделать, влага разрушит бетон, проникая вглубь стены, гидроизоляция будет бесполезна.

- Прежде всего необходимо максимально расширить трещины и впадины. Небольшие трещины сначала заполняются грунтовкой глубокого проникновения, а затем заполняются герметиком, который предназначен для наружных работ.

- Для закрытия большой трещины сначала нужно зафиксировать стягивающие элементы, обработать грунтовкой, а затем залить полноценным клеево-цементным или бетонным раствором на всю ширину и глубину.

- Кирпичный фундамент рекомендуется сначала армировать металлической сеткой, нанести штукатурку и только потом приступать к работам по утеплению.

Второй этап

Следующий этап – грунтовка стен битумной грунтовкой. Грунтовка состоит из растворителя и битумной мастики для гидроизоляции. Эту смесь можно купить в готовом виде или смешать эти два компонента самостоятельно в пропорции 1:1.

Важно! Этот процесс необходим для укрепления поверхности и связывания остатков пыли на поверхности стены, что создает хорошую основу для нанесения основного слоя гидроизоляции.

Грунтовка заполняет мелкие трещины и поры, создает гладкую водостойкую поверхность, исключает избыточное впитывание обрабатываемого материала и, как следствие, снижает расход основного состава.

Особенности работы:

- Праймер (праймер) удобно наносить кистью или кистью, так как имеет жидкую консистенцию.

- Для удобства работы инструмент можно закрепить на длинной рукоятке.

- Равномерно нанести грунтовку на обработанную поверхность и оставить сохнуть на 3-12 часов.

Третий этап

После высыхания грунтовки нанести слой выбранной битумной мастики для гидроизоляции. Можно нанести несколько слоев.

Важно! Четыре слоя гидроизоляции, чередующиеся со стекловолокном, защищают стены от любой влаги, а также являются дополнительным усилением поверхности. Такая гидроизоляция называется тяжелой.

Мастерком или широким шпателем нанесите гидроизоляцию на поверхность и равномерно распределите по стене.

Важно! Каждый слой наносимого материала должен хорошо просохнуть, обязательно обратите внимание на упаковку, где указано необходимое для этого время.

Другие нюансы:

- Можно использовать битумную мастику для гидроизоляции для приклеивания рубероида. Для этого после нанесения грунтовки наносится слой мастики. Для лучшей адгезии перед приклеиванием полотен рубероида рекомендуется прогреть слой мастики.

- Высушенные, обработанные стены фундамента перед дальнейшими строительными работами покрыть теплоизоляционным материалом.

Этот материал защитит гидроизоляционное покрытие от повреждений.

Этот материал защитит гидроизоляционное покрытие от повреждений.

к оглавлению ↑

Работы с битумной мастикой в зимний период

При проведении работ в зимний период при температуре окружающей среды до 30 градусов ниже нуля использовать битумно-наиритовую мастику. Успешному выполнению гидроизоляции будут способствовать следующие рекомендации:

- Если в работе не предполагается использование рубероида и в качестве основного материала для изоляции от влаги выступает мастика, обрабатываемую поверхность стены необходимо прогреть до плюсовой температуры. Для этого можно использовать тепловые пушки или газовые горелки.

- Подготовка мастики к применению должна происходить в теплом помещении, расположенном на небольшом расстоянии от места проведения работ.

- Во время тумана, снегопада, дождя и повышенной влажности проводить гидроизоляционные работы нельзя.

- В случаях, когда есть большая необходимость в проведении гидроизоляции в зимнее время года, рекомендуется оборудовать специальные сооружения – теплицы.

Это конструкция из металла или бруса, которая возводится на месте проведения работ и обтягивается полиэтиленовой пленкой. Внутри такой постройки включают отопительные приборы. С помощью теплиц можно добиться прогрева фундамента до плюсовой температуры. В процессе нагревания гидроизоляционных смесей необходимо использовать смесители с электронагревом.

Это конструкция из металла или бруса, которая возводится на месте проведения работ и обтягивается полиэтиленовой пленкой. Внутри такой постройки включают отопительные приборы. С помощью теплиц можно добиться прогрева фундамента до плюсовой температуры. В процессе нагревания гидроизоляционных смесей необходимо использовать смесители с электронагревом.

Важно! Не использовать открытый огонь во избежание создания опасных условий для жизни и здоровья работающих.

Зимой процесс гидроизоляции немного отличается. В месте установки чайника наносят все слои мастики, затем чайник переносят дальше и уже на следующем участке проводят все гидроизоляционные работы. Такие процессы называются рабочими захватами.

Важно! С наступлением теплого сезона следует проверить результаты зимних работ. Все выявленные дефекты должны быть немедленно устранены.

к оглавлению ↑

Видеоматериал

Основная информация, которую необходимо знать о работе с битумной мастикой для гидроизоляции, у вас есть. Придерживаясь наших рекомендаций, работа не доставит особых хлопот.

Придерживаясь наших рекомендаций, работа не доставит особых хлопот.

Оценка способности битумных мастик к самовосстановлению

Оценка способности битумных мастик к самовосстановлению

Скачать PDF

Скачать PDF

- Открытый доступ

- Опубликовано:

- Дж. Цю 1,2 ,

- М. ван де Вен 1 ,

- С. Ву 2 ,

- Дж. Ю 903 2

4

- А. Моленаар 1

Экспериментальная механика том 52 , страницы 1163–1171 (2012)Процитировать эту статью

3538 доступов

60 цитирований

Сведения о показателях

Abstract

Способность битумных материалов к самовосстановлению известна уже много лет. Исследования в основном были сосредоточены на самовосстановлении поведения во время повторений нагрузки. Тесты требуют много времени и/или сложны. В этой статье представлена простая процедура теста на самовосстановление, сочетающая тест «заживление-повторный перелом» (FHR) с морфологическими наблюдениями. Сначала была применена нагрузка с высокой скоростью смещения, чтобы образовалась плоская открытая трещина шириной 100–200 мкм. Затем образец помещали в форму из силиконовой резины для заживления. Были применены различные периоды заживления, температуры и модификации материалов. Флуоресцентную микроскопию использовали для наблюдения за морфологическими изменениями в периоды заживления. После заживления образец подвергали повторному разрушению в тех же условиях, что и исходное испытание на разрушение. Экспериментальные результаты показывают, что способность к самовосстановлению, количественно определяемая прочностью на повторный излом, увеличивается с увеличением времени заживления и повышением температуры заживления.

Исследования в основном были сосредоточены на самовосстановлении поведения во время повторений нагрузки. Тесты требуют много времени и/или сложны. В этой статье представлена простая процедура теста на самовосстановление, сочетающая тест «заживление-повторный перелом» (FHR) с морфологическими наблюдениями. Сначала была применена нагрузка с высокой скоростью смещения, чтобы образовалась плоская открытая трещина шириной 100–200 мкм. Затем образец помещали в форму из силиконовой резины для заживления. Были применены различные периоды заживления, температуры и модификации материалов. Флуоресцентную микроскопию использовали для наблюдения за морфологическими изменениями в периоды заживления. После заживления образец подвергали повторному разрушению в тех же условиях, что и исходное испытание на разрушение. Экспериментальные результаты показывают, что способность к самовосстановлению, количественно определяемая прочностью на повторный излом, увеличивается с увеличением времени заживления и повышением температуры заживления. Основная кривая восстановления прочности при любой температуре заживления может быть получена с помощью принципа суперпозиции время-температура. При сравнении основной кривой восстановления прочности с наблюдениями за морфологическим заживлением с помощью флуоресцентной микроскопии можно предположить, что процесс заживления, наблюдаемый в этой статье, представляет собой процесс, управляемый вязкостью, состоящий из двух этапов, а именно закрытия трещины и увеличения прочности. Битумная мастика, модифицированная стирол-бутадиен-стирольным полимером, демонстрирует более низкую способность к заживлению, чем стандартная битумная мастика со степенью проникновения 70/100. Процедура испытаний, предложенная в этой статье, оказалась простой и эффективной для оценки и сравнения способности битумных материалов к самовосстановлению.

Основная кривая восстановления прочности при любой температуре заживления может быть получена с помощью принципа суперпозиции время-температура. При сравнении основной кривой восстановления прочности с наблюдениями за морфологическим заживлением с помощью флуоресцентной микроскопии можно предположить, что процесс заживления, наблюдаемый в этой статье, представляет собой процесс, управляемый вязкостью, состоящий из двух этапов, а именно закрытия трещины и увеличения прочности. Битумная мастика, модифицированная стирол-бутадиен-стирольным полимером, демонстрирует более низкую способность к заживлению, чем стандартная битумная мастика со степенью проникновения 70/100. Процедура испытаний, предложенная в этой статье, оказалась простой и эффективной для оценки и сравнения способности битумных материалов к самовосстановлению.

Введение

Способность битумных материалов к самовосстановлению известна уже много лет [1, 2]. Были проведены различные исследования исцеления, чтобы квалифицировать и количественно оценить это явление. Известно, что способность к самовосстановлению представляет собой довольно сложное явление, которое зависит от различных факторов, включая время заживления, температуру заживления, фазы трещин, модификации материала и локализацию. Были разработаны различные подходы, такие как испытание на прерывистую усталость с различным соотношением периодов отдыха и периода нагрузки [3], испытание на усталость-заживление-переутомление [4, 5], внутреннее испытание на заживление из двух частей [6, 7] и перелом включал тест на заживление [8, 9]. За подробностями этих подходов читатель может обратиться к обзору литературы, сделанному Qiu [10]. В большинстве случаев способность к самовосстановлению исследуется с помощью теста на усталость с периодами отдыха для восстановления, что очень сложно и требует много времени. Следовательно, необходимо оценить способность к самовосстановлению простым и эффективным способом.

Известно, что способность к самовосстановлению представляет собой довольно сложное явление, которое зависит от различных факторов, включая время заживления, температуру заживления, фазы трещин, модификации материала и локализацию. Были разработаны различные подходы, такие как испытание на прерывистую усталость с различным соотношением периодов отдыха и периода нагрузки [3], испытание на усталость-заживление-переутомление [4, 5], внутреннее испытание на заживление из двух частей [6, 7] и перелом включал тест на заживление [8, 9]. За подробностями этих подходов читатель может обратиться к обзору литературы, сделанному Qiu [10]. В большинстве случаев способность к самовосстановлению исследуется с помощью теста на усталость с периодами отдыха для восстановления, что очень сложно и требует много времени. Следовательно, необходимо оценить способность к самовосстановлению простым и эффективным способом.

Hammoum и Millard разработали простой тест на повторное локальное разрушение для изучения свойств самовосстановления чистого битума [8, 11]. Битумное вяжущее удерживалось между двумя полусферическими выступами, имитирующими два заполнителя в асфальтовой смеси. Все испытания проводились при 0°С. К системе применялась растягивающая нагрузка, регулируемая смещением, со скоростью смещения 12,5 мкм/с в течение 4 с. После загрузки система возвращалась к исходной толщине зазора между сферами. Затем проводили залечивание возможных трещин с интервалами времени залечивания 2 мин и 2 ч. В период заживления к держателю образца прикладывалась небольшая сжимающая нагрузка 50 Н. После периода заживления снова применялась нагрузка. После 2 часового заживления битум мог почти восстановить свои первоначальные свойства разрушения в отношении нагрузки и кривой повторного нагружения.

Битумное вяжущее удерживалось между двумя полусферическими выступами, имитирующими два заполнителя в асфальтовой смеси. Все испытания проводились при 0°С. К системе применялась растягивающая нагрузка, регулируемая смещением, со скоростью смещения 12,5 мкм/с в течение 4 с. После загрузки система возвращалась к исходной толщине зазора между сферами. Затем проводили залечивание возможных трещин с интервалами времени залечивания 2 мин и 2 ч. В период заживления к держателю образца прикладывалась небольшая сжимающая нагрузка 50 Н. После периода заживления снова применялась нагрузка. После 2 часового заживления битум мог почти восстановить свои первоначальные свойства разрушения в отношении нагрузки и кривой повторного нагружения.

Авторами данной статьи были проведены исследования способности к самовосстановлению различных видов битума с помощью испытания на прямое растяжение (DTT) [9]. Образец битума прямого натяжения в форме собачьей кости, изготовленный из формы из силиконовой резины, разрезали на две равные части острым ножом при 5°С. Затем две срезанные поверхности приводили в контакт друг с другом, помещали в форму из силиконового каучука и хранили при комнатной температуре (около 22°C) в течение 3, 6, 20 и 48 часов. После периода заживления прочность определяли в тесте DTT при 0°C при скорости перемещения 10 мм/мин. Было показано, что после 6 часовых периодов заживления при комнатной температуре прочность восстанавливалась до значения исходного неповрежденного образца.

Затем две срезанные поверхности приводили в контакт друг с другом, помещали в форму из силиконового каучука и хранили при комнатной температуре (около 22°C) в течение 3, 6, 20 и 48 часов. После периода заживления прочность определяли в тесте DTT при 0°C при скорости перемещения 10 мм/мин. Было показано, что после 6 часовых периодов заживления при комнатной температуре прочность восстанавливалась до значения исходного неповрежденного образца.

Таким образом, процедура испытаний на заживление трещин кажется многообещающей для исследования способности битумных материалов к самовосстановлению простым и эффективным способом. Однако методы, предложенные в литературе, были слишком эмпирическими. Ни один из методов испытаний не дает четкой информации о ситуации с трещиной, что считается важным для количественной оценки способности к самовосстановлению. Чтобы описать ситуацию с трещинами, к процедуре перелом-заживление-повторный перелом (FHR) было добавлено наблюдение под микроскопом. Полезность этой новой процедуры для оценки способности битумной мастики к самовосстановлению будет описана в этой статье.

Экспериментальный

Материалы

В данном исследовании использовались два типа битумных вяжущих:

Стандартный битум Kuwait Petroleum класса пенетрации 70/100 с пенетрацией 93 (0,1 мм) при 25°C и температурой размягчения 45°C;

Битум, модифицированный полимером стирол-бутадиен-стирол (СБС) от Shell, с пенетрацией 65 (0,1 мм) при 25°C и температурой размягчения 70°C [12].

Мастики битумные получены путем смешивания битумных вяжущих с известняковым наполнителем Wigro в массовом соотношении 1:1. В данной работе мастика с битумной пенетрацией 70/100 называется ПБмас, а битум, модифицированный полимером СБС, называется СБСмас. Опорные кривые комплексного модуля и фазового угла ПБмас и ВРМс при эталонной температуре 0°C показаны на рис. 1.

Рис. 0°СИзображение полного размера

Процедура испытаний

Испытания FHR проводились с использованием машины для испытаний на прямое растяжение (ATS 900DTTS) с температурной камерой. Процедура эксперимента обсуждается ниже, а также показана на рис. 2:

Процедура эксперимента обсуждается ниже, а также показана на рис. 2:

Иллюстрация процедуры испытания FHR

Полноразмерное изображение

Подготовка. Перед испытанием FHR образцы были изготовлены в предварительно нагретой силиконовой резиновой форме и покрыты другим куском предварительно нагретой силиконовой резины, чтобы получить одинаковую текстуру с каждой стороны образца и избежать температурного воздействия на образцы [13]. После охлаждения в холодильнике образцы извлекали из формы и помещали в термокамеру машины ДТТ не менее чем на 2 ч при 0°С.

Перелом. Исходные образцы разрушали со скоростью перемещения 100 мм/мин при 0°C.

Исцеление. Две сломанные части образца были помещены обратно в форму из силиконовой резины для заживления.

Рис. 3 Из-за ограниченной деформации образца после разрушения две сломанные части хорошо вписываются в форму с видимой трещиной, как показано на рис. 3. Различные температуры восстановления 10 ° C, 20 ° C и 40 ° C и восстановление периоды 3 ч, 6 ч и 24 ч применялись как для PBmas, так и для SBSmas.

Из-за ограниченной деформации образца после разрушения две сломанные части хорошо вписываются в форму с видимой трещиной, как показано на рис. 3. Различные температуры восстановления 10 ° C, 20 ° C и 40 ° C и восстановление периоды 3 ч, 6 ч и 24 ч применялись как для PBmas, так и для SBSmas.Иллюстрация размещения двух сломанных деталей ( слева ) в форме из силиконовой резины ( справа )

Изображение в натуральную величину

Микроскопическое наблюдение. Флуоресцентную микроскопию Olympus также использовали для исследования морфологических изменений образца в течение периода заживления при температуре окружающей среды (около 25°C). Время наблюдения составляло 0, 1, 3, 8 и 18 ч.

Повторный перелом. После периодов заживления образцы снова кондиционировали до 0°C в течение не менее 2 ч, а затем извлекали из формы.

После этого образцы подвергали повторному разрушению со скоростью перемещения 100 мм/мин при 0°C.

После этого образцы подвергали повторному разрушению со скоростью перемещения 100 мм/мин при 0°C.

Процент самовосстановления был рассчитан путем деления прочности на излом залеченного образца на прочность на излом исходного образца: 9где ,

- Г:

— процент самовосстановления

- S преломление :

— прочность повторно разрушенных образцов

- S перелом 905:00 :

– прочность исходных разрушенных образцов.

Результаты и обсуждение

Геометрия образца

Перед испытанием FHR особое внимание уделялось геометрии образца. Предыдущие тесты на заживление проводились со стандартным образцом DTT [9]. Однако было показано, что образцы DTT не подходят для исследований самовосстановления по следующим причинам. Во-первых, внезапный разрыв обычных образцов DTT во время испытания на разрушение может привести к тому, что образец расколется более чем на две части, что сделает невозможным дальнейшее заживление и повторное разрушение. Во-вторых, чтобы получить представление о заживлении трещины, предполагалось, что поверхность повторного разрушения должна быть такой же, как и поверхность разрушения. Однако иногда повторно разрушенный образец ломался не в том месте, где была первая поверхность разрушения, что приводило к различным результатам. Следовательно, существует потребность в специальной геометрии образца для исследований самовосстановления.

Однако было показано, что образцы DTT не подходят для исследований самовосстановления по следующим причинам. Во-первых, внезапный разрыв обычных образцов DTT во время испытания на разрушение может привести к тому, что образец расколется более чем на две части, что сделает невозможным дальнейшее заживление и повторное разрушение. Во-вторых, чтобы получить представление о заживлении трещины, предполагалось, что поверхность повторного разрушения должна быть такой же, как и поверхность разрушения. Однако иногда повторно разрушенный образец ломался не в том месте, где была первая поверхность разрушения, что приводило к различным результатам. Следовательно, существует потребность в специальной геометрии образца для исследований самовосстановления.

Как показано на рис. 4, на основе испытаний на разрушение, основанных на механике разрушения, описанных в литературе [14–16], образцы были разработаны с формой сосредоточенного напряжения. Были разработаны два типа образцов с концентрированным напряжением, а именно образец с двойной кромкой с надрезом (DN) и образец с двойной кромкой параболической формы (DP). Для сравнения использовали стандартный образец DTT в форме собачьей кости.

Для сравнения использовали стандартный образец DTT в форме собачьей кости.

Иллюстрация специальной геометрии образцов (от до до снизу : DTT, DN, DP)

Изображение в полный размер

На рисунке 5 показан коэффициент концентрации напряжений в разработанных образцах с помощью моделирования методом конечных элементов [17]. Для простоты модуль упругости 50 МПа и коэффициент упругости 0,45 были произвольно выбраны и присвоены битумным мастикам. Была приложена растягивающая нагрузка 100 Н. Хорошо видна концентрация напряжений в середине образцов DN и DP. Однако для стандартной геометрии образца ДТТ распределение напряжений в средней части практически постоянно, что не позволяет предсказать предел прочности. Это также может объяснить, почему стандартный образец DTT может расколоться более чем на две части при испытании на разрушение.

Рис. 5ABAQUS моделирование геометрии специальных образцов (от вверху до внизу : DTT, DN, DP)

Изображение в полный размер

в качестве условия испытания на разрушение была выбрана температура 0°C. На рисунке 6 показаны кривые разрушения различной геометрии для скорости перемещения 100 мм/мин при температуре 0°C. Образец DN и образец DP демонстрируют одинаковое поведение при разрушении. Однако на практике извлечение образца DN из формы из силиконового каучука очень затруднено. Из-за высокой концентрации напряжения в надрезе его можно легко повредить во время извлечения из формы. В то время как образец DP показал гораздо лучшую работоспособность.

На рисунке 6 показаны кривые разрушения различной геометрии для скорости перемещения 100 мм/мин при температуре 0°C. Образец DN и образец DP демонстрируют одинаковое поведение при разрушении. Однако на практике извлечение образца DN из формы из силиконового каучука очень затруднено. Из-за высокой концентрации напряжения в надрезе его можно легко повредить во время извлечения из формы. В то время как образец DP показал гораздо лучшую работоспособность.

Результаты испытаний образцов ПБмас различной геометрии при скорости перемещения 100 мм/мин при температуре 0°С

Изображение в полный размер

На рис. скорости сравниваются. Образец внезапно ломается посередине со скоростью перемещения 100 мм/мин из-за концентрации напряжений. Однако образец, который был испытан при скорости перемещения 10 мм/мин, показывает трещины в форме аллигатора в середине образца. Микротрещины и макротрещины инициируются и распространяются по всему образцу вместо внезапного разрыва.

Иллюстрация поверхности излома образцов после нагрузки 100 мм/мин ( слева ) и 10 мм/мин ( справа )

Изображение в полный размер

В результате образец ДП с скорость смещения 100 мм/мин при температуре 0°C использовалась в тесте FHR.

Восстановление силы

На рисунке 8 показаны результаты теста FHR для PBmas и SBSmas. Так как битумные материалы имеют температурно-временную зависимость, такая же особенность может наблюдаться и в процессе самовосстановления. Процент заживления увеличивается с увеличением времени заживления и повышением температуры заживления. При сравнении скорости заживления PBmas и SBSmas можно сделать следующие наблюдения. Процент заживления как PBmas, так и SBSmas составляет всего 10% после заживления при 10°C. PBmas демонстрирует более быстрое заживление при температуре 20 ° C и 40 ° C, которое приближается почти к 80% после периода заживления в течение 24 часов. SBSmas демонстрирует ограниченную способность к заживлению при 20°C, но высокую скорость заживления при 40°C.

Результаты испытаний на самовосстановление PBmas и SBSmas

Изображение в полный размер

Для моделирования температурно-временной зависимости процесса самовосстановления была построена основная кривая восстановления прочности с использованием суперпозиции время-температура принцип. Использовали S-образное уравнение, как показано в уравнении (2), которое было похоже на модель Кристенсена-Андерсона для основных кривых комплексного модуля битумных вяжущих [18, 19]. Коэффициент сдвига суперпозиции время-температура в уравнении (3) основан на уравнении Аррениуса. 9{\ frac {n} {{\ log 2}}}} $ $

(2)

$ $ \ log {\ alpha_T} (T) = \ frac {{\ Delta {E_a}}} {{2,303 R}}\left( {\frac{1}{T} — \frac{1}{{{T_0}}}} \right) $$

(3)

Где:

- \( {\alpha_T} \) :

— коэффициент сдвига суперпозиции время-температура

- м, н:

параметры модели

- Δ Е и :

– кажущаяся энергия активации, Дж/моль

- Р:

— универсальная газовая постоянная, 8,314 Дж / ( моль · К ).

На рис. 9 показаны основные кривые восстановления прочности как для PBmas, так и для SBSmas при эталонной температуре 20°C. Соответствующие параметры модели показаны в таблице 1. Показано, что PBmas может приблизиться к 100% заживлению за гораздо меньшее время, чем SBSmas.

Рис. 9Основные кривые самовосстановления сопротивления повторному разрушению битумных мастик при эталонной температуре 20°C0017

Морфологическое наблюдение

На рисунке 10 показано поперечное сечение PBmas и SBSmas после перелома. SBSmas имеет четко блестящие пятна на поперечном сечении по сравнению с PBmas, которые, как полагают, представляют собой разорванные молекулы SBS. Согласно статистическому анализу фотографии, молекулы SBS покрывают около 25% площади поверхности.

Рис. 10Флуоресцентная микроскопия поперечного сечения PBmas ( слева ) и SBSmas ( справа )

Изображение в полный размер

На рисунке 11 представлены морфологические измерения PBmas в разное время заживления. Размер трещины составляет около 150 мкм, и закрытие трещины можно четко отслеживать с течением времени. После периода заживления 3 ч трещина исчезает из-за полного закрытия трещины.

Размер трещины составляет около 150 мкм, и закрытие трещины можно четко отслеживать с течением времени. После периода заживления 3 ч трещина исчезает из-за полного закрытия трещины.

Флуоресцентная микроскопия образца PBmas с разным временем заживления (0, 1, 3 и 18 ч)

Полноразмерное изображение

На рисунке 12 показано морфологическое измерение в процессе заживления SBSmas. Первоначально трещина составляет около 100 мкм. Интересно видеть, что скорость закрытия трещины намного меньше по сравнению с образцом PBmas. Через 8 часов после заживления трещину все еще можно наблюдать.

Рис. 12Флуоресцентная микроскопия образца SBSmas с разным временем заживления (0, 3 и 8 ч)

Изображение в натуральную величину . На рис. 13 можно наблюдать две фазы, а именно закрытие трещины и увеличение прочности. Замечено, что полное закрытие трещины не означает полного восстановления сопротивления повторному разрушению. После того, как трещина закрыта, битумные образцы все еще могут иметь микротрещины и пузырьки воздуха внутри образца, которые нелегко обнаружить. Для набора прочности образца все еще требуется дополнительное время заживления. Следовательно, природа битумного вяжущего оказывает огромное влияние на процесс заживления. Считается, что заживление в этой фазе трещины зависит от вязкости [13].

После того, как трещина закрыта, битумные образцы все еще могут иметь микротрещины и пузырьки воздуха внутри образца, которые нелегко обнаружить. Для набора прочности образца все еще требуется дополнительное время заживления. Следовательно, природа битумного вяжущего оказывает огромное влияние на процесс заживления. Считается, что заживление в этой фазе трещины зависит от вязкости [13].

Сравнение процесса закрытия трещины и процесса восстановления прочности при температуре 25°C

Изображение в натуральную величину

демонстрирует превосходную способность к заживлению как на этапе закрытия трещины, так и на этапе набора прочности. Модификация полимера СБС дает значительное улучшение высокотемпературных и низкотемпературных свойств битумных вяжущих за счет полимерной сетки. Однако сеть также поглощает мягкие компоненты из битума, в результате чего получается битум с высокой вязкостью. Это может быть причиной того, что SBSmas показывает более низкую скорость заживления. Кроме того, как известно, молекулы СБС стабильны при температурах испытаний от 10°С до 40°С, а это означает, что при этих температурах не будет происходить никаких фазовых переходов или физико-химических реакций. Таким образом, разрушенные молекулы SBS не могут восстанавливаться в процессе заживления и будут действовать как «наполнитель» в битумной системе. Более того, разорванные молекулы СБС создают трудности для смачивания и взаимной диффузии в процессе заживления. Но это влияние меньше при более высокой температуре. Все эти причины в сумме приводят к более низкой скорости заживления SBSmas.

Кроме того, как известно, молекулы СБС стабильны при температурах испытаний от 10°С до 40°С, а это означает, что при этих температурах не будет происходить никаких фазовых переходов или физико-химических реакций. Таким образом, разрушенные молекулы SBS не могут восстанавливаться в процессе заживления и будут действовать как «наполнитель» в битумной системе. Более того, разорванные молекулы СБС создают трудности для смачивания и взаимной диффузии в процессе заживления. Но это влияние меньше при более высокой температуре. Все эти причины в сумме приводят к более низкой скорости заживления SBSmas.

Выводы и рекомендации

Способность битумных мастик к самовосстановлению была исследована с помощью микроскопической процедуры испытаний на заживление-повторное разрушение. На основании данных испытаний и анализа можно сделать следующие выводы:

- а.

Доказано, что процедура испытаний способна оценить способность к самозаживлению открытой трещины простым и эффективным способом.

- б.

Основная кривая восстановления прочности может быть получена с использованием принципа суперпозиции время-температура.

- в.

Считается, что заживление открытой трещины зависит от вязкости. Процесс заживления включает две фазы: закрытие трещины и увеличение прочности. Завершение процесса закрытия трещины не означает полного восстановления прочности.

- д.

Отчетливо прослеживается отрицательное влияние модификации полимера на способность к самовосстановлению. Битумная мастика, модифицированная СБС, демонстрирует более низкую способность к самовосстановлению, чем стандартная битумная мастика с пенетрацией 70/100, как в фазе закрытия трещин, так и в фазе набора прочности.

В будущем исследования будут направлены на дальнейшее внедрение простой процедуры испытаний для разработки новых самовосстанавливающихся компонентов и сравнение возможностей самовосстановления различных типов битумных материалов. Кроме того, вместо оценки внутренней способности битумных материалов к самовосстановлению эта простая процедура испытаний также может быть применена для оценки способности герметиков и материалов для швов герметизировать трещины.

Каталожные номера

Van Dijk W, Moreaud H, Quedeville A, Uge P (1972) Усталость битума и битумных смесей. Документ, представленный на 3-й международной конференции. Конференция по структурному проектированию асфальтовых покрытий, Анн-Арбор, Мичиган, США

Франкен Л. (1979) Усталостные характеристики битумной дорожной смеси в реалистичных наилучших условиях.

Transp Res Rec 712:30–34

Transp Res Rec 712:30–34Google Scholar

Shen S, Chiu H-M, Huang H (2010) Характеристика усталости и заживления асфальтовых вяжущих. J Mater Civ Eng 22 (9):6

Артикул Google Scholar

Phillips MC (1998) Многоступенчатые модели усталости и заживления, а также связующие свойства, участвующие в заживлении. Доклад, представленный на семинаре Eurobitume по эксплуатационным свойствам битумных вяжущих, Люксембург

Шан Л., Тан Ю., Андервуд С., Ким Ю.Р. (2010) Применение тиксотропии для анализа характеристик усталости и заживления асфальтового вяжущего. Документ, представленный на ежегодном собрании Совета по исследованиям в области транспорта 2010 г.

Бхасин А., Литтл Д.Н., Боммаварам Р., Васконселос К. (2008) Схема количественной оценки эффекта заживления битумных материалов с использованием свойств материалов.

Road Mater Pavement Des EATA2008:219–242

Road Mater Pavement Des EATA2008:219–242Google Scholar

Qiu J, van de Ven MFC, Wu SP, Yu JY, Molenaar AAA (2011) Изучение поведения чистого битума при самовосстановлении с использованием динамического сдвигового реометра. Топливо 90(8):2710–2720

Артикул Google Scholar

Hammoum F, de La Roche C, Piau JM (2002) Экспериментальное исследование разрушения и заживления битума при псевдоконтакте двух заполнителей. Документ, представленный на 9-й Международной конференции по асфальтовым покрытиям

Qiu J, Van de Ven MFC, Wu SP, Yu JY, Molenaar AAA (2009) Исследование способности битумных вяжущих к самовосстановлению. Road Mater Pavement Des 10(SI):81–94

Артикул Google Scholar

Qiu J (2008) Самовосстановление асфальтовых смесей: обзор литературы.

Отчет 7-08-183-1. Делфтский технологический университет, Делфт

Отчет 7-08-183-1. Делфтский технологический университет, ДелфтGoogle Scholar

Maillard S, De La Roche C, Hammoum F, Gaillet L,such C (2004) Экспериментальное исследование разрушения и заживления битума при псевдоконтакте двух заполнителей. Доклад, представленный на 3-м конгрессе Eurasphalt & Eurobitume, Вена

SHELL (2003) Productinformatie 1539NL01 Карифальт XS. Shell Nederland Verkoopmaatschappij B.V.

Muraya PM (2007) Остаточная деформация асфальтовых смесей. Делфтский технологический университет

Erkens SMJG (2002) Реакция асфальтобетона (ACRe) – определение, моделирование и прогнозирование. Технологический университет Делфта

Hesp SAM (2004) Улучшенный метод спецификации низкотемпературного битумного вяжущего. Заключительный отчет, Контракт MTO № 9015-A-000190 и Контракт NCHRP-IDEA № 84.

Кингстон, Онтарио

Кингстон, ОнтариоHesp SAM (2006 г.) Разработка улучшенного подхода к тестированию спецификаций битумного вяжущего. Заключительный отчет по проекту Highway IDEA Project 104. Кингстон, Онтарио

ABAQUS (2006 г.) Руководство пользователя ABAQUS, версия 6.6.

Christensen DW, Anderson DA (1992) Интерпретация данных динамических механических испытаний асфальтобетонных материалов для дорожного покрытия. J Assoc Asph Paving Technol 61: 67–116

Google Scholar

Волдекидан М., Хуурман М., Мо Л. (2010) Испытания и моделирование реакции битумного раствора. J Wuhan Univ Technol — Mater Sci Ed 25 (4): 637–640. дои: 10.1007/s11595-010-0060-9

Артикул Google Scholar

Ссылки на скачивание

Благодарность

Первый автор хотел бы поблагодарить Китайский стипендиальный совет за финансовую помощь. Авторы высоко оценивают сотрудничество между Уханьским технологическим университетом и Делфтским технологическим университетом и выражают желание продлить и укрепить текущее сотрудничество между упомянутыми технологическими институтами. Обсуждения и предложения, сделанные д-ром Лиантонгом Мо и г-ном Ад Пронк, были высоко оценены. Авторы также благодарят рецензентов за ценные обсуждения и предложения.

Авторы высоко оценивают сотрудничество между Уханьским технологическим университетом и Делфтским технологическим университетом и выражают желание продлить и укрепить текущее сотрудничество между упомянутыми технологическими институтами. Обсуждения и предложения, сделанные д-ром Лиантонгом Мо и г-ном Ад Пронк, были высоко оценены. Авторы также благодарят рецензентов за ценные обсуждения и предложения.

Открытый доступ

Эта статья распространяется в соответствии с условиями некоммерческой лицензии Creative Commons Attribution, которая разрешает любое некоммерческое использование, распространение и воспроизведение на любом носителе при условии указания автора (авторов) и источника.

Информация об авторе

Авторы и организации

Дорожное и железнодорожное строительство, Факультет гражданского строительства и наук о Земле, Делфтский технологический университет, 2600GA, Делфт, Нидерланды

Дж. Цю, М. ван де Вен и А. Моленаар

Ключевая лаборатория технологии силикатных материалов Министерства образования Уханьского технологического университета, Ухань, 430070, Китай & J.

Yu

Yu

Авторы

- J. Qiu

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- M. van de Ven

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- S. Wu

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- J. Yu

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- A. Molenaar

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Академия

Автор, ответственный за переписку

Дж. Цю.

Права и разрешения

Открытый доступ Это статья в открытом доступе, распространяемая в соответствии с условиями некоммерческой лицензии Creative Commons Attribution (https://creativecommons.

К примеру, чаще всего берут их при строительстве гаража. Потребуется такой мастики не мало, как расходоваться ее будет больше, но она будет долговечной, а её стоимость по карману каждому;

К примеру, чаще всего берут их при строительстве гаража. Потребуется такой мастики не мало, как расходоваться ее будет больше, но она будет долговечной, а её стоимость по карману каждому; Эти работы не требуют особых навыков, главное не оставлять необработанными даже небольшие зазоры на поверхности.

Эти работы не требуют особых навыков, главное не оставлять необработанными даже небольшие зазоры на поверхности.

Этот материал защитит гидроизоляционное покрытие от повреждений.

Этот материал защитит гидроизоляционное покрытие от повреждений. Это конструкция из металла или бруса, которая возводится на месте проведения работ и обтягивается полиэтиленовой пленкой. Внутри такой постройки включают отопительные приборы. С помощью теплиц можно добиться прогрева фундамента до плюсовой температуры. В процессе нагревания гидроизоляционных смесей необходимо использовать смесители с электронагревом.

Это конструкция из металла или бруса, которая возводится на месте проведения работ и обтягивается полиэтиленовой пленкой. Внутри такой постройки включают отопительные приборы. С помощью теплиц можно добиться прогрева фундамента до плюсовой температуры. В процессе нагревания гидроизоляционных смесей необходимо использовать смесители с электронагревом. Из-за ограниченной деформации образца после разрушения две сломанные части хорошо вписываются в форму с видимой трещиной, как показано на рис. 3. Различные температуры восстановления 10 ° C, 20 ° C и 40 ° C и восстановление периоды 3 ч, 6 ч и 24 ч применялись как для PBmas, так и для SBSmas.

Из-за ограниченной деформации образца после разрушения две сломанные части хорошо вписываются в форму с видимой трещиной, как показано на рис. 3. Различные температуры восстановления 10 ° C, 20 ° C и 40 ° C и восстановление периоды 3 ч, 6 ч и 24 ч применялись как для PBmas, так и для SBSmas. После этого образцы подвергали повторному разрушению со скоростью перемещения 100 мм/мин при 0°C.

После этого образцы подвергали повторному разрушению со скоростью перемещения 100 мм/мин при 0°C.

Transp Res Rec 712:30–34

Transp Res Rec 712:30–34 Road Mater Pavement Des EATA2008:219–242

Road Mater Pavement Des EATA2008:219–242 Отчет 7-08-183-1. Делфтский технологический университет, Делфт

Отчет 7-08-183-1. Делфтский технологический университет, Делфт Кингстон, Онтарио

Кингстон, Онтарио Yu

Yu