Молдинг лобового стекла, бокового и заднего — универсальный, полускрытый и накладной

Комплектация лобового стекла от ведущих производителей уже предполагает наличие молдингов. Им отведена не только декоративная роль, но и защитные функции от попадания в салон пыли, воды, ветра и шума. На них наклеивается пятак крепления зеркала, специальный датчик и прочее. В комплектацию дешевых автостекол молдинги обычно не входят.

Особенности

Гибкость и прочность молдинга автостекла гарантирует всей конструкции достаточную жесткость. Для оригинальной заводской комплектации лобового стекла в производстве таких изделий используется резина высочайшего качества. Одной из компаний, изготавливающей молдинги, является Creative Extruded Products, Inc из США. Фирма производит не только модельные изделия, но и комплектующие для вторичного рынка. Кстати, у них можно приобрести универсальный молдинг лобового стекла для замены. Таким же авторитетным производителем является Saint-Gobain из Франции.

Типы

Существует несколько типов этих изделий:

- Накладной – по ширине составляет 13-30 мм. Для его крепления используются клипсы молдинга лобового стекла либо он сам надевается на автостекло, а верхняя его часть накладывается на кузовную раму. Замена накладного элемента требует приобретения изделия OEM качества, чтоб избежать появления морщин или складывания. Для автостекол с круглыми углами наверху надо очень аккуратно подбирать верхний молдинг лобового стекла такого типа.

- С дождевым RC каналом – спроектирован так, чтобы вода стекала вниз по желобку.

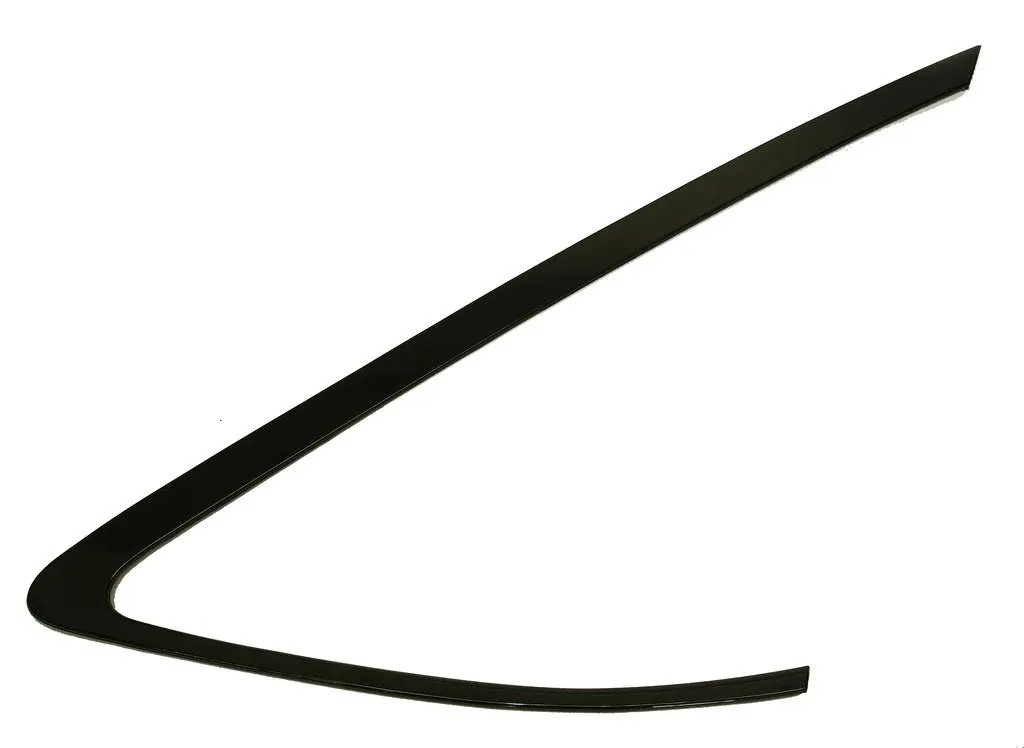

- Полускрытый – надевается на стекло, укладываясь гребешком на кузовную раму. По ширине гребешок составляет 8 или 10 мм. Для каждой отдельной модели производителями задается размер индивидуально. Для японских праворуких машин такой молдинг лобового стекла, фото которого можно посмотреть ниже, выполняется в компактной форме, чтобы он не выпирал за края кузовной рамы.

- Капсулированный – отливается в заводских условиях вместе со стеклом. Примером может послужить модель Mercedes ML -320.

- Универсальный – применим на 70% автомобилей. Когда модель машины уже снята с производства без него просто не обойтись. Обычно делают их из довольно качественных материалов, но не из натурального каучука. Они недорогие, всепогодные, гибкие. Их недостатком служит отсутствие правильной жесткой формы.

- Хромированный – металлизированный блестящий вариант. Примером может стать автомобиль Chevrolet Camaro.

Виды

Из всего многообразия видов рассмотрим самые популярные:

- Четырехсторонний – идёт по всему периметру, по-английски его называют «full». Примеры использования: Daewoo Lanos, VW Passat B3, Audi 80. Средняя длина четырехстороннего варианта — 4 ½ м.

- Боковой – по-английски его называют «sides», может быть съёмным, сделан из металлопластика.

В длину он обычно 80 см.

В длину он обычно 80 см. - Верхний – по-английски он называется «top», используют с автостеклами с прямыми верхними углами. Примерная средняя длина составляет 1 м 20 см.

- Нижний – по-английски его называют «bottom», обычно он уже установлен в машине. Служит для закрепления панели стеклоочистителя в паз изделия. Пример использования – Skoda Octavia.

- Комбинированный – идёт в комплекте и состоит из нескольких изделий, по-английски он называется «kits».

- Трехсторонний – П-образного вида, составляет одно целое сверху и по бокам. Низ лобового автостекла уходит под стеклоочистительную панель, так что надобность в нижней части отсутствует. Этот вид используется в автомашинах Sonata и Hyundai Tucson. Средняя длина П-образного варианта составляет около трёх метров.

Материалы и их аббревиатура

- EPDM – этилено-пропиленовый диеновый материал с отличными характеристиками: стойкость к старению, к УФ, воздействиям пара и множеству химических веществ.

Однако он не совместим с маслами и топливом. Температурный диапазон: от -50 до +130 °C.

Однако он не совместим с маслами и топливом. Температурный диапазон: от -50 до +130 °C. - TPR – термопластиковая резина, отличается устойчивостью к температурным перепадам, ультрафиолетовым лучам, воздействию топлива и масел.

- With Butyl Mld – содержащий бутил.

- PVC Mld – поливинилхлорид либо синтетический полимер.

- Encapsulation Mld – впаян в стекло.

- With Chrome Stripe Mld – выполнен с хромированной вставкой.

- With Detail Stripe Mld

Выбор молдингов

Для автостекол с верхними прямыми углами лучше подходят трехсторонние виды. При этом боковые части чаще всего изготовлены из PVC-пластика и идут по крыше как продолжение. Для вариантов с закругленными уголками обычно применяются П-образные изделия полускрытого типа. Они довольно компактны и весьма популярны.

Для стёкол с закругленными верхними углами также может применяться накладной тип. Выбирать данную модель нужно очень внимательно. Здесь важно, чтоб она встала в уголках без морщин. Такой тип изделий производят далеко не все, к примеру, они выпускаются американской компанией «PRP».

Выбирать данную модель нужно очень внимательно. Здесь важно, чтоб она встала в уголках без морщин. Такой тип изделий производят далеко не все, к примеру, они выпускаются американской компанией «PRP».

Последнее новинки

Последние модели молдингов более плотные в углах.

Они оснащены клеевым адгезивом во внутренней полости для предотвращения сползания с автостекла, имеется канал, обеспечивающий водоотведение, а зубчатая часть отвечает за хорошее сцепление между всеми частями конструкции.

Основные услуги сети Bitstop

Замена стекла

от 1 000 ₽

Заменим стекло за час. Пропылесосим и подготовим салон, снимем старое стекло и поставим новое без перекосов и зазоров

Подробнее

Ремонт лобового стекла

от 500 ₽

Ремонтируем сколы и трещины любой сложности

Подробнее

Тонировка

от 3 500 ₽

Тонировка разной степени. Даем гарантию на работу

Даем гарантию на работу

Подробнее

Статья была вам полезна?

Замена молдингов стекол автомобиля — AVTOkapitan

Содержание:

- С какими молдингами работаем

- В каких случаях потребуется демонтаж стекла

- Замена молдинга лобового или заднего стекла

- Демонтаж

- Установка молдингов

- Замена молдинга бокового стекла

- Возможные варианты замены без разборки двери

- В каких случаях потребуется разборка

С какими молдингами работаем

Практика показала, что лучший вариант — выбор оригинального молдинга или его аналога с такой же формой. Именно они становятся равномерно, не топорщатся, плотно прилегают и к стеклу, и к кузову машины. Это обеспечивает герметизацию стыка, снижает риск появления ржавчины по рамке стекла, да и смотрятся такие детали более органично.

Работаем с пластиковыми и с резиновыми молдингами, в том числе и с хромированными вставками. Пластиковые модели обычно идут составными, так как уложить его с изгибом, особенно по стеклу с закругленными краями, практически невозможно. Резиновые могут иметь трех- или четырехстороннюю форму на весь проем.

Пластиковые модели обычно идут составными, так как уложить его с изгибом, особенно по стеклу с закругленными краями, практически невозможно. Резиновые могут иметь трех- или четырехстороннюю форму на весь проем.

Наибольшее применение получили полускрытые молдинги, закрывающие кромку стекла и фиксирующиеся за счет паза на металле. При возможности рекомендуем выбирать варианты с дождевым каналом, по которому лучше отводится вода, особенно важен этот момент для лобового.

Если найти родную модель не удается, чаще всего решение находится в наклеивании накладного универсального молдинга, который подходит практически на три четверти машин. Обычно монтируем отдельными сегментами (боковины, верх и низ), при выборе уделяем особое внимание качеству клеящегося основания, от этого зависит сколько прослужит этот элемент.

В каких случаях потребуется демонтаж стекла

Обращаем внимание — замена молдинга не всегда возможна без демонтажа стекла. Такая необходимость возникает в следующих ситуациях:

- Машина укомплектована стеклом с инкапсулированным (капсулированным) молдингом, который отливается совместно с ним при производстве на заводе.

Заменить такой можно только вместе с остеклением. Единственный более доступный по стоимости вариант — накладной универсальный молдинг с индивидуальной подгонкой по месту.

Заменить такой можно только вместе с остеклением. Единственный более доступный по стоимости вариант — накладной универсальный молдинг с индивидуальной подгонкой по месту. - При сборке использовался скрытый молдинг, который устанавливается на стекло еще до вклеивания. Такая технология в отдельных случаях применяется и для других типов изделий.

- Установка старого молдинга осуществлялась с нарушением технологии, например, применением дополнительных герметиков, клея. В этом случае демонтаж без разрушения стекла практически невозможен.

Поэтому решение о способе замены, выборе подходящего типа молдинга принимаем только после осмотра машины. Если все-таки решили поменять своими силами, рекомендуем скептически относиться к советам по замене из интернета. Ситуации бывают разные, даже для одной и той же модели можно найти совершенно противоположные рекомендации. Из-за этого самостоятельные попытки зачастую приводят к повреждению стекла, а его замена обойдется существенно дороже.

Замена молдинга лобового или заднего стекла

Наиболее трудоемка замена, при которой требуется демонтаж стекла. В этом случае общая схема работ включает в себя следующие этапы:

- Моем и очищаем поверхность, оклеиваем защитным скотчем прилегающие участки (стойки, крышу).

- Срезаем при помощи специальной струны, постепенно перемещаясь по контуру.

- Очищаем рамку стекла от остатков герметика или клея, зачищаем металл при наличии ржавых пятен, грунтуем и подкрашиваем.

- Обезжириваем металл и кромку самого стекла. Надеваем на него молдинг, контролируя равномерность и плотность прилегания по всему периметру.

- Наносим герметик по контуру рамки, устанавливаем и фиксируем стекло после регулировки положения.

Время полимеризации зависит от типа выбранного герметика, и составляет 2–24 часа, поэтому не рекомендуем забирать машину из сервиса сразу после замены.

На практике чаще всего меняем молдинги без демонтажа стекла, что позволяет решить задачу быстрее. Перед началом работ оклеиваем все прилегающие поверхности защитным скотчем, это предотвратит повреждение ЛКП на этих участках.

Перед началом работ оклеиваем все прилегающие поверхности защитным скотчем, это предотвратит повреждение ЛКП на этих участках.

Демонтаж

Процедура несложная, но требует предельной аккуратности из-за высокого риска повреждения стекла, особенно если молдинг был приклеен к нему. Если видимая часть резины растрескалась и отпадает отдельными участками, то для удобства последующей работы счищаем ее пластиковым шпателем.

Снимаем молдинг, поддев один край так, чтобы была уверенная возможность захватить его руками или плоскогубцами. С равномерным усилием оттягиваем резину немного вбок от стекла, постепенно выводя ее из монтажных пазов. Если молдинг был приклеен, может потребоваться предварительны нагрев феном, это снижает прочность сцепления материалов.

Зазор между стеклом и металлом кузова очищаем от оборванных частей молдинга и скопившегося мусора. При обнаружении ржавчины аккуратно зачищаем ее с последующим грунтованием и покраской поврежденного участка. Оставлять такие очаги коррозии нельзя, они довольно быстро приводят к гниению рамки.

Перед установкой нового молдинга потребуется убрать остатки клея или двухстороннего скотча стекла. В самом простом случае просто счищаем его с предварительным подогревом, но чаще всего применяем специальные жидкости с цитрусовыми экстрактами. Неплохой результат можно получить и при помощи резинового диска «карамельки», правда, при работе с ней необходимо соблюдать осторожность, чтобы не повредить краску на металле и само стекло.

Непосредственно перед монтажом обезжириваем поверхность, этот этап особенно необходим для установки молдингов на самоклеящейся основе. Наличие даже малейших загрязнений и следов органики существенно снижают адгезионные свойства скотча и других клеящих материалов.

Установка молдингов

Сложней всего работать с четырех- и трехсторонними молдингами. Основная проблема связана с углами, которые хуже укладываются и рвутся при чрезмерных усилиях. Обращаем внимание — внутренние полки молдинга могут иметь различную жесткость. Чтобы упростить монтаж, в первую очередь заводим более жесткую сторону. В этом случае возможен монтаж даже без применения какого-либо инструмента, вполне хватит усилия, создаваемого рукой.

В этом случае возможен монтаж даже без применения какого-либо инструмента, вполне хватит усилия, создаваемого рукой.

Если на вашей машине лобовое или заднее стекло уже меняли, то вполне вероятна и другая проблема — неравномерное нанесение герметика, излишек которого был выдавлен в паз, предназначенный для установки молдинга. В этом случае застывший герметик приходится вырезать, причем определить такие участки удается только во время монтажа, когда резина просто не хочет становиться на свое место.

Отметим следующие моменты, связанные с установкой новых молдингов:

- При монтаже составных уплотнений в первую очередь ставим боковые элементы, верхний уже подгоняем по фактическому размеру.

- При установке трех- и четырехсторонних молдингов работу начинаем с центра верхнего сегмента, поочередно вдавливая деталь в обе стороны. Это обеспечит равномерное расположение углов.

- Если один из бортов молдинга не входит в паз, допускается применение пластиковых приспособлений для монтажа.

Такие шпателя не повредят ни саму резину, ни ЛКП.

Такие шпателя не повредят ни саму резину, ни ЛКП. - Если у молдинга есть самоклеящаяся часть, то защитный слой перед установкой полностью не снимаем, достаточно отогнуть 2-3 см участки по краям. Устанавливаем по обычной схеме, помогая при необходимости инструментом, тщательно выравниваем поверхность молдинга. Защиту со скотча или клеящей полосы снимаем уже на завершающем этапе, после чего прижимаем уплотнение по всему периметру к стеклу.

При определенном опыте установка несложна и не занимает много времени. Среди основных проблем самостоятельного монтажа выделим порывы и растягивание молдинга, неплотное прилегание к стеклу и приклеивание еще в процессе установки, из-за чего не удается точно отрегулировать положение.

Замена молдинга бокового стекла

Под замену чаще всего попадает нижний молдинг бокового стекла, который предотвращает проникновение воды в двери. Основная причина — износ прилегающей к остеклению части, порывы, повреждения покрытия на хромированных деталях.

Обращаем внимание — производители применяют различные способы крепления таких молдингов к двери. При попытке вырвать старый при помощи грубой силы, рискуете повредить не только саму деталь (ее не жалко, все равно на выброс), но и стекло или ЛКП. Поэтому перед началом работ важно определить применяемый вариант крепежа в каждом конкретном случае.

В отличие от молдингов лобового или заднего стекла на дверях ставят изделия из более жестких материалов, устойчивых к износу. Это позволяет несколько продлить срок службы при постоянном открывании/закрывании стекла. При демонтаже может возникнуть проблема с доступом к точкам крепления из-за невозможности полностью опустить стекло.

Подогнать молдинг с другой модели машины практически нереально, поэтому рекомендуем покупать только комплектующие с соответствующим каталожным номером.

Возможные варианты замены без разборки двери

Главная сложность — снять без повреждения стекла и краски на двери. Для этого по нижней кромке молдинга проклеиваем полосу защитного скотча. Если необходимо снять порванный элемент, то сложностей обычно не возникает, он легко извлекается даже по отдельным частям. В других ситуациях технология зависит от имеющегося способа крепления. В любом случае сначала необходимо полностью открыть стекло.

Если необходимо снять порванный элемент, то сложностей обычно не возникает, он легко извлекается даже по отдельным частям. В других ситуациях технология зависит от имеющегося способа крепления. В любом случае сначала необходимо полностью открыть стекло.

Наиболее распространены такие варианты демонтажа:

- Тонким съемником (шпатель, отвертка) поддеваем один край и тянем его вверх и немного вбок. Если движение застопорилось, этим же инструментом снизу аккуратно надавливаем на внутреннюю часть молдинга, выводя его из зацепления с кромкой металла двери.

- Второй распространенный вариант — сдвижной крепеж. В этом случае не тянем молдинг вверх за освободившийся край, а просто сдвигаем его вперед или назад. После этого деталь вполне легко извлекается.

Установка во всех случаях выполняется в обратном порядке, не допуская при этом растягивания или деформации жесткого молдинга. Это может стать причиной того, что он не сядет на свое место и будет неплотно прилегать к стеклу.

В каких случаях потребуется разборка

Такая ситуация в основном связана с молдингами, которые необходимо сохранить при демонтаже. Если действовать обычными методами — оборвутся крепежные элементы, резина растянется, пластик деформируется. Ни о каком повторном использовании речь уже идти не будет. Подобный вариант возможен и для машин, у которых стекла открываются не полностью, что не дает достать к крепежным клипсам или бортикам молдинга.

В этом случае работаем по следующей схеме:

- Демонтируем ручки, откручиваем крепеж дверной карты (убираем клипсы) и аккуратно снимаем ее.

- Отсоединяем механизм подъема, откручиваем и извлекаем направляющие, после чего вытаскиваем само стекло.

- С внутренней стороны двери можно достать клипсы или другие точки крепления, нажимая на которые, отсоединяем молдинг от двери.

Во многих случаях время замены молдинга с разборкой двери не превышает продолжительность работ по обычной силовой схеме. Просто не приходится возиться с рассоединением крепежа. При монтаже выполняем все те же действия в обратном порядке.

При монтаже выполняем все те же действия в обратном порядке.

Чтобы купить и поменять молдинг лобового, заднего или дверного стекла просто позвоните нам или оставьте заявку на сайте, подберем наиболее удобное для вас время посещения сервиса.

| |||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||

Прецизионное литье стекла — LightPath Technologies

Прецизионное литье очков видимого и инфракрасного спектра

Асферические линзы и элементы произвольной формы размером до 52 мм

Опции для формованных линз с низким двулучепреломлением и линз, отлитых в металлические держатели

- Обзор

- Допуски

- История

- Технология литья

- OEM

- Загрузки

- Контакты

Обзор

Технология литья стекла LightPath позволила производить асферическую оптику в больших объемах, сохраняя при этом высочайшее качество по доступной цене. . Литье — наиболее последовательный и экономичный способ производства асфер в больших объемах, и компания LightPath усовершенствовала этот метод, чтобы предложить самые точные асферические линзы из доступных. LightPath предлагает стандартные и изготовленные по индивидуальному заказу линзы, разработанные нашими опытными инженерами-конструкторами оптики.

LightPath предлагает стандартные и изготовленные по индивидуальному заказу линзы, разработанные нашими опытными инженерами-конструкторами оптики.

Уникальный процесс формования LightPath позволяет нам изготавливать линзы на заказ в соответствии с конкретными требованиями. Мы можем предоставить линзы различных форм-факторов, от простых асферических линз до массивов линз, и даже можем отливать линзы непосредственно в металлические корпуса, устраняя необходимость использования эпоксидной смолы для крепления линзы к вашей оптической системе. Некоторые из расширенных возможностей LightPath для формовки линз включают в себя: матрицы линз

, анаморфотные линзы, формованные вставки (отлитые в металлический держатель), цилиндрические металлические держатели, квадратные держатели, Т-образные держатели, специальные держатели, оптику произвольной формы

Типовые допуски

| Параметр | Типовой допуск |

|---|---|

| Фокусное расстояние | ± 1% |

| Толщина центра (CT) | ± 0,025 мм |

| Внешний диаметр (OD) | ± 0,015 мм |

| Клин | 4 угловых минуты |

| Мощность/Неисправность | Бахрома 3/1 |

| Шероховатость поверхности | 15 нм |

| Качество поверхности (царапать/копать) | 40/20 |

| Ошибка волнового фронта (RMS) | Дифракшн Лимитед |

Компания LightPath имеет каталог из более чем 100 различных литых линз различных форм и размеров, а также может изготавливать индивидуальные линзы диаметром до 52 мм.

Наши литые асферические линзы доступны с числовой апертурой от 0,15 до 0,80 и выше. Приложения, которые будут использовать низкую числовую апертуру, включают сканеры штрих-кода, геодезические инструменты и прицелы для стрелкового оружия. Приложения с высокой числовой апертурой включают телекоммуникации и промышленную печать.

История литья

Эффективность использования асферических линз известна уже несколько столетий, начиная с формул, изобретенных Рене Декартом в начале 1600-х годов. Хотя было известно, что асферические линзы имеют большие преимущества перед своими сферическими аналогами, стоимость и сложность их изготовления ограничивают их использование в коммерческих и научных целях.

За последние пятьдесят лет были разработаны новые методы производства, которые позволяют производить в больших объемах и с минимальными затратами прецизионные асферические поверхности. Некоторые примеры этих методов включают асферическую оптику, обработанную алмазом, и асферические линзы из формованного под давлением стекла. В то время как алмазная токарная обработка может производить асферические линзы очень хорошего качества в небольших количествах, литье является единственным правильным методом изготовления недорогих стеклянных асферических линз для крупносерийного применения.

В то время как алмазная токарная обработка может производить асферические линзы очень хорошего качества в небольших количествах, литье является единственным правильным методом изготовления недорогих стеклянных асферических линз для крупносерийного применения.

Преимущества Асфер

Традиционные сферические линзы имеют простую форму, которая может быть описана как дуга окружности и может быть указана только с помощью радиуса кривизны. Хотя эти линзы просты в изготовлении и недороги в использовании, их характеристики ухудшаются из-за явления, называемого сферической аберрацией. Этот врожденный дефект связан с тем, что сферическая форма не является идеальной формой для фокусирующей или коллимирующей линзы. Идеальный случай — это более сложная форма, которая обычно определяется с использованием радиуса кривизны, параболического члена (конического) и нескольких коэффициентов высокого порядка.

Сложная форма асферических линз позволяет корректировать сферическую аберрацию. Это обеспечивает лучшее качество коллимированных лучей для коллимационных приложений, меньший размер пятна для приложений фокусировки и лучшее качество изображения для приложений обработки изображений. Фактически, во многих случаях всего одна асферическая линза может заменить несколько обычных сферических линз, что позволяет получить более легкую, компактную, дешевую и лучшую оптическую систему. Асферы теперь являются жизнеспособным вариантом дизайна для многих приложений.

Это обеспечивает лучшее качество коллимированных лучей для коллимационных приложений, меньший размер пятна для приложений фокусировки и лучшее качество изображения для приложений обработки изображений. Фактически, во многих случаях всего одна асферическая линза может заменить несколько обычных сферических линз, что позволяет получить более легкую, компактную, дешевую и лучшую оптическую систему. Асферы теперь являются жизнеспособным вариантом дизайна для многих приложений.

Компания LightPath Technologies имеет более чем 25-летний опыт изготовления высокоточных стеклянных асферических линз для промышленных, научных, коммуникационных, медицинских и оборонных рынков.

Рис. 1:

Сравнение размера пятна между обычной сферической и асферической оптикой. (8 мм входной луч, 8 мм EFL, 780 нм)

Сферическая линза: среднеквадратический размер пятна 667 мкм

Inside Out Понимание литья

LightPath использует процесс, называемый компрессионным формованием, для создания прецизионной формованной асферической оптики. В этом процессе используются прецизионные инструменты и компоненты в контролируемой среде для экономичного производства высокоточной оптики в очень больших объемах. При компрессионном формовании стекла стеклянная «заготовка» (обычно сфера) нагревается до точки размягчения и сжимается между двумя прецизионными пресс-формами, чтобы придать линзе окончательную форму.

В этом процессе используются прецизионные инструменты и компоненты в контролируемой среде для экономичного производства высокоточной оптики в очень больших объемах. При компрессионном формовании стекла стеклянная «заготовка» (обычно сфера) нагревается до точки размягчения и сжимается между двумя прецизионными пресс-формами, чтобы придать линзе окончательную форму.

Процесс компрессионного формования LightPath отличается от процесса формования оптики других производителей, поскольку LightPath использует метод объемного формования, а это означает, что объем стекла в заготовке, с которой мы начинаем, будет иметь точно такой же объем стекла, как и готовая линза. Другие производители, которые не используют объемное формование, обычно требуют, чтобы линза была отшлифована до окончательного диаметра после того, как линзе придана форма. Объемное формование имеет ряд преимуществ перед необъемными методами формования:

- После прессования линза принимает окончательную форму и не требует дополнительной полировки.

- Объемное формование позволяет точно контролировать внешний диаметр линзы, устраняя необходимость последующей обработки (шлифовки краев) линзы до окончательного диаметра после завершения формования.

- Устранение необходимости окантовки внешнего диаметра линзы позволяет более точно контролировать оптическое центрирование линзы, что повышает производительность системы.

На приведенном ниже рисунке показаны основные этапы процесса прецизионного формования оптики LightPath:

На этапе 1 верхняя и нижняя формы выбираются для типа линзы, которая будет формоваться. Каждая форма содержит прецизионно обработанную полость, предназначенную для формирования одной поверхности линзы. Между формами размещается прецизионно изготовленное кольцо, которое в конечном итоге определяет окончательный внешний диаметр линзы.

На шаге 2 мы вставляем преформу в пресс. Заготовка может иметь различную форму, но обычно представляет собой сферу.

На этапе 3 мы очищаем пресс от кислорода, чтобы увеличить срок службы пресс-формы.

На шаге 4 мы применяем тепло до тех пор, пока стеклянная заготовка не станет мягким твердым телом, способным к изменению формы.

На шаге 5 мы прикладываем усилие к верхней форме, чтобы сжать формы вместе и в процессе изменить преформу, придав ей окончательную форму линзы.

На шаге 6 мы охлаждаем линзу контролируемым образом, что также приводит к отжигу линзы в процессе.

На шаге 7 снимается верхняя форма, и теперь вновь созданную линзу можно извлечь из пресса. Теперь линза полностью изготовлена и готова к нанесению покрытия, если это необходимо.

В шаге 8 мы повторяем тот же процесс еще раз, чтобы сделать следующую линзу.

Ваш OEM-партнер

Разработано в соответствии с вашими требованиями

- Объективы и комплексные услуги по проектированию оптики

- Оптомеханический дизайн

- Прототип для полной производственной мощности

- Полное прослеживаемое NIST тестирование и метрология

- Соответствует ИТАР

- Защитные оптические системы

- Коммерческие оптические системы

Когда дело доходит до проектирования оптических систем, для правильного проектирования требуется больше, чем компьютер.

Дело не только в дизайне. Используя более чем 25-летний опыт проектирования и производства оптических компонентов и сборок, компания LightPath может предоставить вам комплексное оптическое решение, разработанное по индивидуальному заказу. Понимание того, что требуется для создания компонентов и сборок, и понимание производственных допусков может иметь значение между успехом и неудачей. Это также может сделать вашу оптическую конструкцию и продукты более надежными и экономичными.

Наши инженеры работают с самыми современными оптическими и механическими инструментами, такими как Zemax OpticsStudio для оптического проектирования, моделирования и моделирования и TracePro для анализа рассеянного света, освещения и непоследовательной трассировки лучей. Механический и комплексный термический анализ выполняется с помощью SolidWorks, Pro Engineer и MSC One. Моделирование может выполняться, а данные предоставляться заказчику на протяжении всего этапа проектирования пользовательского компонента или сборки.

В длину он обычно 80 см.

В длину он обычно 80 см. Однако он не совместим с маслами и топливом. Температурный диапазон: от -50 до +130 °C.

Однако он не совместим с маслами и топливом. Температурный диапазон: от -50 до +130 °C. Заменить такой можно только вместе с остеклением. Единственный более доступный по стоимости вариант — накладной универсальный молдинг с индивидуальной подгонкой по месту.

Заменить такой можно только вместе с остеклением. Единственный более доступный по стоимости вариант — накладной универсальный молдинг с индивидуальной подгонкой по месту. Такие шпателя не повредят ни саму резину, ни ЛКП.

Такие шпателя не повредят ни саму резину, ни ЛКП.