Из практики «костоправа» — журнал За рулем

КЛУБ АВТОЛЮБИТЕЛЕЙ

Жестянка

ИЗ ПРАКТИКИ «КОСТОПРАВА»

Кузов автомобиля при авариях страдает первым.

Что надо иметь в виду, решая вопрос о ремонте?

Михаил КОВРИГИН

«ГЛАВНАЯ ДЕТАЛЬ»

Кузов, как известно, самая трудоемкая в изготовлении и дорогая часть автомобиля. Именно он прежде всего страдает при авариях машины, даже, на первый взгляд, незначительных, вынуждая владельца затрачивать большие суммы на ее восстановление. Заметим: даже мастерски владея приемами вождения, никто из нас от этих бед не застрахован. Поэтому каждому полезно знать, что происходит с кузовом в результате аварии, на что следует обращать особое внимание и т. д. Это поможет выйти из трудной житейской ситуации с минимальными потерями.

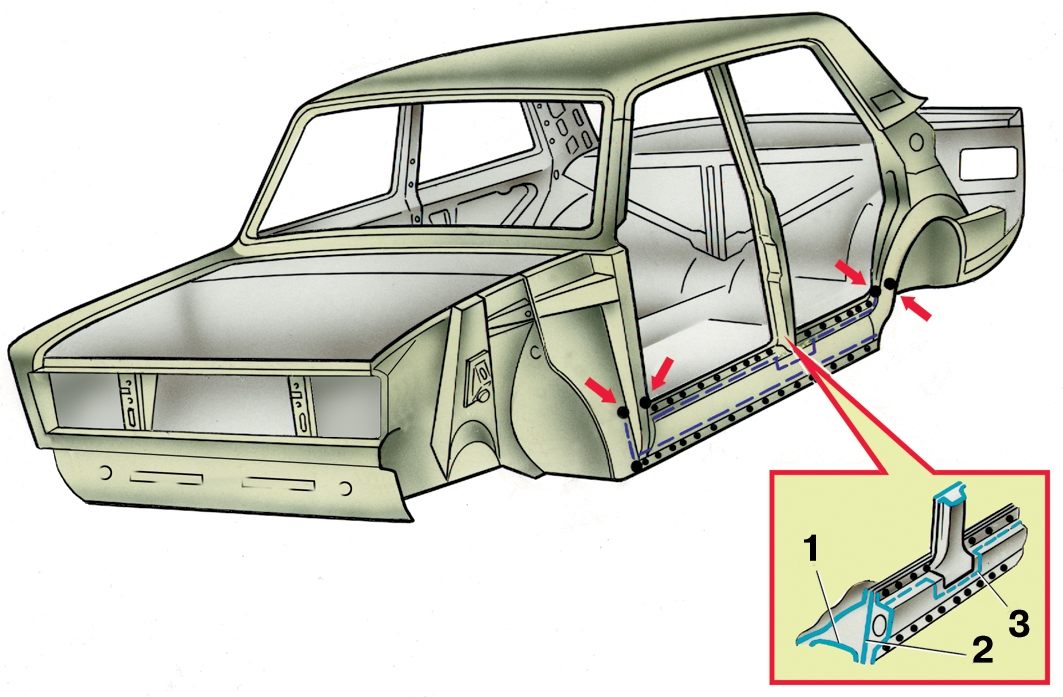

Несущий (чаще всего — цельнометаллический) кузов объединяет в себе и силовые функции рамы, и защитные — собственно кузова. Основной его материал — стальной лист толщиной 0,6-2 мм. Несущие элементы — стойки, лонжероны, поперечины, пороги и другие — коробчатой конструкции. Вместе с наружными и внутренними панелями они-то и обеспечивают необходимую жесткость.

Вместе с наружными и внутренними панелями они-то и обеспечивают необходимую жесткость.

При всем многообразии марок автомобилей в строении их кузовов немало общего: различные крылья, лонжероны, стойки, брызговики и т. д. вполне традиционны, как и их назначение. На рис. 1 показана принципиальная схема расположения силовых элементов, а в таблице — важнейшие контрольные параметры деталей кузовов ВАЗов.

Кузов деформируется не только при аварии. Губят его и энергичная езда по неровной дороге, для которой автомобиль, строго говоря, не предназначен, а также перегрузка машины, коррозия, усталость материала силовых деталей и панелей.

Это справедливо и для зарубежных автомобилей, не говоря о наших. И здесь в «передовиках» продукция от АЗЛК, хотя и другим заводам следует отдать должное! Как «гниют» машины ВАЗа, особенно VAZ 2101…2107, давно известно. Но появление в свое время «сорок первого» лишило их сомнительной пальмы первенства. По моим, жестянщика, наблюдениям, кузов этой машины сочетает в себе низкую прочность и жесткость с плохой окраской, никудышными антикоррозионной обработкой и антигравийной защитой днища и арок колес. К нам в ремонт постоянно приходят машины с одними и теми же дефектами. Это усталостные трещины в зоне передней подвески и заваливание упорных чашек передних стоек внутрь.

К нам в ремонт постоянно приходят машины с одними и теми же дефектами. Это усталостные трещины в зоне передней подвески и заваливание упорных чашек передних стоек внутрь.

Конструкция кузовов переднеприводных ВАЗов (о «десятой» серии говорить пока рано) имеет свои особенности. Передок у них — это хорошо известно и бывавшим в авариях автовладельцам — прочный и жесткий. Но… слабоват салон! Даже двухдверная «восьмерка» не исключение. Вот почему превышать паспортную грузоподъемность этих машин — 425 кг — очень опасно.

СЛУЧИЛОСЬ ГРУСТНОЕ?

…Итак — авария. Мы, ремонтники, делим их на три категории: погнута лишь одна деталь; деформировано несколько деталей, но значительного перекоса кузова нет; сильно перекошен весь кузов.

Сами деформации зависят от множества факторов: скорости и направления движения каждого из участников ДТП, модели автомобиля, его нагрузки, состояния и т. д. Доверьте ее осмотр специалисту. Но будьте начеку: недобросовестный мастер может умышленно завысить сложность работ. Бывает, настолько, что его провокационное предложение выкупить машину за бесценок вы воспримете как спасение! Полезно показать машину нескольким жестянщикам и сравнить их заключения.

Бывает, настолько, что его провокационное предложение выкупить машину за бесценок вы воспримете как спасение! Полезно показать машину нескольким жестянщикам и сравнить их заключения.

Каким частям автомобиля в ДТП достается больше всего, свидетельствует рис. 2. Все логично: чаще всего бьют передок и корму. Реже — левый борт: водитель себя бережет, да и ощущение габарита здесь лучше (опрокидывание и некоторые другие последствия аварий тут не рассматриваются).

Чтобы оценить степень повреждения кузова, жестянщики применяют простые, но надежные приемы, о которых полезно знать и автолюбителю.

Прежде всего — обстоятельный, вдумчивый осмотр. По величине и равномерности зазоров между деталями можно сделать предварительные выводы о том, что пережил кузов. Скажем, изменение зазоров переднего крыла «Жигулей» предполагает его смещение и возможную деформацию. Но крыло связано с другими деталями — передней панелью с капотом, брызговиком лонжерона, стойкой передней двери, которые при ударе тоже могли погнуться. К тому же металл, даже покореженный, по-прежнему упруг, вследствие чего детали «натянуты». (Если при ремонте разрезать связи между ними, то детали сместятся относительно друг друга.)

К тому же металл, даже покореженный, по-прежнему упруг, вследствие чего детали «натянуты». (Если при ремонте разрезать связи между ними, то детали сместятся относительно друг друга.)

При ударе в переднюю или заднюю часть автомобиля, как правило, перекашиваются проемы дверей, а то и складка на крыше появляется — возле средней стойки: «лишнему» металлу нужно куда-то деться. В таких случаях лучше всего ремонтировать машину на специальном стенде для правки кузовов.

Если изменились зазоры между деталями оперения, не подвергшимися непосредственному удару, значит, погнуты или сдвинуты внутренние силовые элементы, к которым эти детали крепятся. Здесь потребуются точные измерения геометрии кузова.

Как правило, сильный удар сопровождается местными складками, вспучиваниями, «заломами» силовых элементов, расслоениями сварных швов. Даже не зная о существовании такой науки, как «сопромат», опытный мастер-жестянщик точно укажет, где следует искать наибольшую деформацию — в местах изгибов лонжерона. Разумеется, сваренные с ним плоские детали в этих местах тоже погнутся.

Разумеется, сваренные с ним плоские детали в этих местах тоже погнутся.

О геометрии кузова после аварии говорит положение ветрового и заднего стекол в проемах. Если между резинкой и кузовом появились щели, а тем паче стекло одним краем выскочило из посадочного места, перекос очевиден.

Признаки деформации обнаруживаются не только вблизи места удара. В отличие от многих иномарок, где в угоду пассивной безопасности предусмотрены зоны поглощения энергии удара, оберегающие салон, лонжероны наших автомобилей запросто прогибают моторный щит, переднюю часть пола, перекашивают стойку передней двери и крышу, корежа в конечном счете весь кузов. При ударе передний лонжерон обычно поднимается, тем самым вызывая продольную закрутку кузова. Поэтому при осмотре битой машины углубленно изучают и состояние удаленных от места удара уголков, а при малейших сомнениях даже демонтируют обшивку салона в зоне возможных деформаций.

Иначе выглядят последствия удара сбоку. Боковые зоны кузова весьма податливы и последствия таких аварий крайне опасны. Силовая схема похожа здесь на перевернутое «Т» (см. рис. 1) — продольный лонжерон пола (порог) соединен с центральной стойкой крыши. Удар бампера другой машины в эту зону приходится выше порога, отчего стойка прогибается и смещается внутрь кузова. Верхняя ее точка опускается — и так как жесткость полотна крыши невелика, стойка, связанная с порогом, тянет крышу вниз — в средней части появляется характерный провал.

Силовая схема похожа здесь на перевернутое «Т» (см. рис. 1) — продольный лонжерон пола (порог) соединен с центральной стойкой крыши. Удар бампера другой машины в эту зону приходится выше порога, отчего стойка прогибается и смещается внутрь кузова. Верхняя ее точка опускается — и так как жесткость полотна крыши невелика, стойка, связанная с порогом, тянет крышу вниз — в средней части появляется характерный провал.

Возможен такой удар, когда и порог прогибается внутрь, собирая пол в складки. Передняя и задняя части автомобиля стягиваются навстречу друг другу, и битая сторона оказывается короче небитой. Наконец, удар может быть такой силы, что деформация пола и крыши доходит до противоположной стороны, отчего внешняя стойка выпирает наружу. Восстановление такого кузова — самая сложная и дорогостоящая работа.

Отдельный разговор о фаркопе! Говорят, что он защищает задок от удара сзади. Увы, все гораздо сложнее. Во многих случаях, когда можно было обойтись «малой кровью», заменив лишь заднюю панель, сцепные устройства сыграли с владельцами злую шутку, передав удар аж в зону тоннеля заднего моста! Стоимость ремонта кузова после этого резко возрастает. В моей практике был случай, когда «девятку» с фаркопом ударила сзади другая такая же, но без фаркопа, а той досталось от наехавшей «Волги». Сильней всего пострадала первая — «спасибо» сцепному устройству!

В моей практике был случай, когда «девятку» с фаркопом ударила сзади другая такая же, но без фаркопа, а той досталось от наехавшей «Волги». Сильней всего пострадала первая — «спасибо» сцепному устройству!

РУЛЕТКОЙ ПРОВЕРЯЯ ГЛАЗ

Изучая деформацию кузова, важно тщательно измерить проемы. Кстати, обычная рулетка дает приемлемую точность. Измеряем моторный отсек и багажник — на уровне капота и крышки багажника, как показано на рис. 3, а проемы дверей — по рис. 4. Если есть пятая дверь, ее проем контролируем по четырем направлениям (рис. 5). Требуемые размеры и допуски приведены в таблице. Кстати, если для вашей машины найти такие данные не удалось, не огорчайтесь: размеры можно снять с другой такой же, желательно новой и не побывавшей в аварии.

Не менее важен контроль базовых точек кузова — по расстояниям между колесами. Чтобы исключить ошибки, следует помнить о возможной деформации колесных дисков или рычагов подвески. В то же время нельзя забывать и о другом: если для правильной установки передних колес штатных способов регулировки не хватает, это может быть признаком серьезных перекосов.

В РЕМОНТ!

Теперь кое-что о самом ремонте. Допустим, восстанавливать кузов нет смысла — и вы решили купить новый. Имейте в виду: в магазины иной раз попадают экземпляры, изготовленные кустарно, из ремонтных деталей. Выдают их сварочные точки. Характерный след заводской контактной сварки — круглая, хорошо знакомая вмятинка. А полуавтомат кустаря в месте сварки оставляет шишечку. «Самодельный» кузов по всем показателям хуже заводского.

Если направление деформации в момент удара точно определено, то часто форму детали можно восстановить, вытягивая ее в направлении, противоположном удару. Однако достичь приемлемой жесткости детали удается, только полностью убрав складки. Добиться этого в коробчатых конструкциях непросто, а нагревать силовую деталь до пластичного состояния порядочный мастер не станет, чтобы ее не ослабить, а посему заменит новой. Обходные пути в виде различных накладок, вставок и т. п. пусть и обеспечивают жесткость, но утяжеляют машину, да и для сохранения антикоррозионной стойкости не всегда приемлемы.

Независимо от способа ремонта жестянщик должен вернуть кузову первоначальную геометрию, одновременно разгрузив те силовые элементы, которые поглощали энергию удара, и восстановив несущую способность кузова. К сожалению, качество штамповки деталей, попадающих в магазины, часто такое, что устранить некоторые дефекты и «золотому» мастеру-жестянщику не под силу.

В заключение несколько слов о крыше. Говорят, при ее деформации кузов для восстановления непригоден. Это не так. Крыша — всего лишь деталь. Никто же не выбрасывает кузов из-за деформированного порога или лонжерона. Их меняют. Между тем ошибка при установке лонжерона сказывается на устойчивости и управляемости машины, а не очень тщательно отремонтированная крыша чаще всего ни на что, кроме внешнего вида (реже — плотности прилегания дверей и т. п.), не влияет.

По-настоящему оценить качество ремонта битого кузова можно, лишь сев за руль, хотя не исключен скрытый брак, который проявится нескоро. Поэтому, если случится беда, обращайтесь только к мастерам-жестянщикам, в квалификации которых вы вполне уверены.

Вытягивание кузова автомобиля

Здравствуйте дорогие читатели блога kuzov.info!

Эта статья будет интересна новичкам в кузовном ремонте, интересующимся процессом вытягивания кузова автомобиля после аварии.

Мы рассмотрим некоторые моменты, известные для профессионалов, но непонятные для новичков.

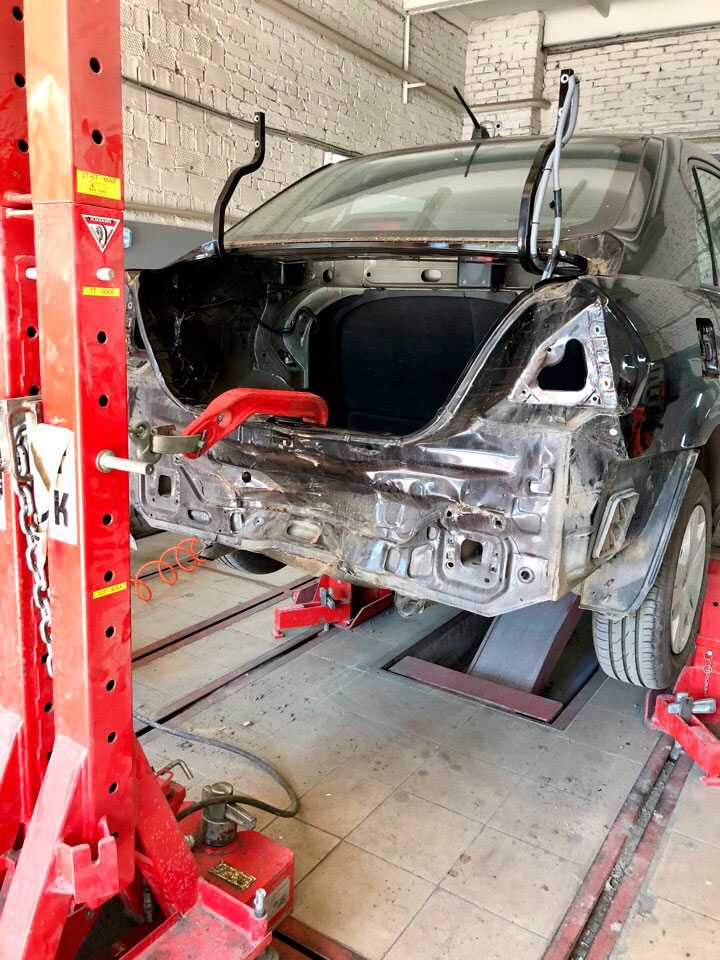

Итак, перед ремонтом повреждённого кузова автомобиля, важно внимательно осмотреть и понять логику повреждений. Что и куда сместилось, что можно отремонтировать, а что нужно менять. Нужно определить, изменены ли геометрические параметры кузова. При ударе в переднюю или в заднюю часть автомобиля, могут быть повреждены соответственно передние или задние лонжероны. При боковых ударах может сместиться боковая стойка кузова, а также порог и пол. Полная картина будет видна, после разбора кузова, снятия повреждённых панелей, радиаторов, фар и пр.

Ремонт начинается с постановки «на место» всех силовых элементов, влияющих на геометрические параметры кузова. Даже если какие-то из силовых элементов требуют замены, их, всё равно, нужно вытянуть и, насколько возможно, вернуть «геометрию» кузова до нужных размеров. Это вернёт точки креплений элементов, требующих замены на свои места.

Даже если какие-то из силовых элементов требуют замены, их, всё равно, нужно вытянуть и, насколько возможно, вернуть «геометрию» кузова до нужных размеров. Это вернёт точки креплений элементов, требующих замены на свои места.

Измерение «геометрии» кузова

Для понимания того, куда и насколько сместились силовые элементы кузова, для измерения геометрических параметров применяются различные измерительные системы.

Чаще всего, в условиях гаражных мастерских и небольших автосервисах применяют линейки для измерения геометрии кузова, а также простые рулетки.

Рулеткой не всегда удобно пользоваться, так как на пути двух точек, между которыми нужно измерить расстояние, могут быть различные преграды (особенно в моторном отсеке). Измерительная линейка позволяет сделать замеры достаточно легко (см. статью о измерении геометрии кузова).

Важно проверить диагонали чашек амортизаторов и мест крепления подвески к кузову. Эти параметры влияют на выставление развала-схождения колёс.

Эти параметры влияют на выставление развала-схождения колёс.

Стапель для вытягивания кузова автомобиля

Для того чтобы вытягивать силовые элементы кузова, а также, в целом, производить вытягивающие операции, кузовщики применяют стапель. Стапель предназначен для жёсткого крепления кузова и последующего вытягивания его повреждённых элементов. Крепление обычно производится за отбортовки порогов. Это нужно, чтобы автомобиль не двигался вместе с вытягиваемым элементом.

Многие гаражные мастера кузовного ремонта обходятся без применения стапеля. Для этого в гаражах используют забетонированные петли, которые располагаются по периметру гаражного пола. Они служат как для вытягивания кузова (к ним цепляется лебёдка или гидравлическая стяжка), так и для фиксации автомобиля цепями с обратной стороны вытягивающего усилия. Если вытягивается перед, то привязывается цепями к петлям зад автомобиля, если вытягивается зад, то привязывается, соответственно, передняя часть. Также, используют упоры, при применении бокового вытягивающего усилия.

Также, используют упоры, при применении бокового вытягивающего усилия.

Чаще, всё же, применяется стапель. Гаражные мастера кузовного ремонта приобретают стапели, пригодные для применения в небольших мастерских, а также копируют и изготавливают конструкции заводских стапелей, а также собирают самодельные стапели, придуманные самостоятельно. В крупных автосервисах применяются стапели платформенного типа.

Правила вытягивания кузова автомобиля

- Принцип вытягивания повреждённого элемента в том, чтобы приложить усилие в направлении, противоположном силе удара при аварии.

- В процессе вытягивания необходимо простукивать складки на металле, образованные при деформации. Реализуется это следующим образом: вытягивающее усилие выравнивает элемент и потом процесс как бы приостанавливается, после простукивания, вытягивание возобновляется, и складка металла разравнивается.

- Существует такое понятие, как «перетяжка». Смысл в том, чтобы перетянуть повреждённый элемент немного больше, чем нужно, так как он всё равно немного вернётся.

- Отштампованный металл, можно сказать, имеет «память». То есть, все деформированные детали кузова находятся в напряжении. Задача кузовщика снимать эти напряжения, выравнивая повреждённые элементы и «помогать» металлу вернуться в исходное состояние.

- Иногда, при вытягивании силовых элементов кузова, применяют нагрев . Это помогает вытянуть неподатливые участки. Не рекомендуется делать на высокопрочной стали силовых элементов, так как это значительно её ослабляет.

- Также, иногда, приходится делать надрезы, чтобы ослабить неподатливые складка.

Также можете прочитать статью о выравнивании кузова автомобиля, где подробно рассматриваются технологии ремонта кузова.

Гидравлическая растяжка

Гидравлическая растяжка применяется в кузовном ремонте для вытягивания методом выдавливания. Существуют различные гидравлические растяжки, дающие различное усилие от 4‑х тонн и выше. Примером применения этого приспособления можно назвать вытягивание боковых стоек кузова, выдавливанием изнутри салона. Можно выправлять смещённые в сторону лонжероны. А также, выправление деформированных дверных проёмов и проёмов лобового и заднего стёкол. Обычно мастера-кузовщики приобретают набор, включающий в себя несколько видов удлинителей разной длины, насадки, саму растяжку и гидравлический насос, но можно купить каждый элемент отдельно.

Существуют различные гидравлические растяжки, дающие различное усилие от 4‑х тонн и выше. Примером применения этого приспособления можно назвать вытягивание боковых стоек кузова, выдавливанием изнутри салона. Можно выправлять смещённые в сторону лонжероны. А также, выправление деформированных дверных проёмов и проёмов лобового и заднего стёкол. Обычно мастера-кузовщики приобретают набор, включающий в себя несколько видов удлинителей разной длины, насадки, саму растяжку и гидравлический насос, но можно купить каждый элемент отдельно.

Гидравлическая стяжка

Гидравлическая стяжка действует как предыдущий девайс, но наоборот, стягивает. Может применяться для вытягивания, как альтернатива лебёдки.

Кузовные захваты

Для непосредственного крепления цепи от вытягивающего устройства (лебёдки или стяжки) к повреждённому элементу применяются различные кузовные захваты.

Иногда приваривают металлические петли и пластины с петлями в местах, где невозможно применить кузовной захват, либо при отсутствии специальных захватов.

Некоторые современные кузовные захваты имеют самозажимную конструкцию. При добавлении вытягивающего усилия, захват сжимается сильнее, что предотвращает его выскальзывание.

Вытягивание чашек амортизаторов

Как было сказано выше, при измерении «геометрии» кузова важно проверить расположение чашек амортизаторов. Измеряются диагонали отрезков от центров верхних болтов крепления стоек к болтам крепления кронштейнов капота к кузову. Также, проверяются диагонали расстояний между центрами болтов обеих чашек кузова.

При смещении чашек амортизаторов применяется специальное приспособление. Оно позволяет вытягивать чашку в любом направлении.

Зазоры

После вытягивания всех силовых элементов и замены повреждённых деталей кузова, не подлежащих восстановлению, примеряются лицевые панели кузова. Если все силовые элементы вытянуты правильно и все места креплений встали на свои места, то все зазоры лицевых панелей кузова должны быть ровными и одинаковыми с обеих сторон автомобиля.

Если все силовые элементы вытянуты правильно и все места креплений встали на свои места, то все зазоры лицевых панелей кузова должны быть ровными и одинаковыми с обеих сторон автомобиля.

Все двери, капот и крышка багажника должны закрываться без значительных усилий и не задевать за соседние панели кузова. О том как отрегулировать зазоры на автомобиле можете прочитать здесь.

Неравномерность зазоров может показать, что и куда недотянуто или перетянуто. Зазоры, таким образом, дают информацию о том, правильно ли вытянут кузов.

Подводя итог можно сказать, что при наличии необходимых, не самых дорогостоящих инструментов и устройств, а также знаний и опыта можно вытягивать сложные повреждения кузова автомобиля даже в условиях гаражной мастерской. Опыт, конечно же, имеет немаловажное значение. При недостаточном опыте лучше начинать вытягивать аварийные кузова, имеющие небольшие смещения силовых элементов.

Не менее высокого мастерства требует рихтование повреждённых панелей кузова. Овладев базовыми приёмами рихтования, можно выправлять достаточно сложные повреждения. О способе рихтования вмятин при помощи рихтовочного молотка, поддержки и кузовной гладилки читайте в другой статье.

Печатать статью

Надежный подход к ремонту передних стоек

Первоначально эта статья была опубликована 1 августа 2006 г. Некоторая информация может быть уже неактуальной, поэтому используйте ее по своему усмотрению .

Назначение конструкционных деталей часто диктуется конструкцией автомобиля. Некоторые из этих частей предназначены для разрушения с контролируемой скоростью, в то время как другие предназначены для сопротивления разрушению и передачи силы столкновения, когда транспортное средство вовлечено в столкновение. Стойки рассчитаны на то, чтобы не разрушаться, так как их целостность влияет на многие ключевые области безопасности пассажиров.

Несущие стойки транспортного средства просто названы в алфавитном порядке. Самая передняя стойка, которую обычно называют стойкой ветрового стекла или стойкой петли передней двери, — это передняя стойка. Стойки, включая переднюю стойку, могут иметь несколько конструктивных конфигураций.

Верхняя и нижняя часть как единое целое

Говоря о передних стойках, многие забывают, что передняя стойка включает в себя не только верхнюю часть (или стойку ветрового стекла), но и нижнюю часть, в которой находится петля передней двери. Для большинства автомобилей все они являются частью одной и той же панели. Методы ремонта и варианты ремонта часто будут различаться в зависимости от места повреждения этой опоры.

Самая простая конструкция верхней передней стойки состоит из двух частей, внутренней и внешней конфигурации, которая также может включать усиление в определенных местах для повышения прочности. Эти места обычно находятся в верхней и нижней части лобового стекла. Для ремонта это самый простой тип конструкции для ремонта, разделения или замены. Часто верхние передние стойки могут состоять из трех и более частей, чтобы увеличить прочность и в то же время усложнить необходимый ремонт. Эти предметы мы рассмотрим позже.

Для ремонта это самый простой тип конструкции для ремонта, разделения или замены. Часто верхние передние стойки могут состоять из трех и более частей, чтобы увеличить прочность и в то же время усложнить необходимый ремонт. Эти предметы мы рассмотрим позже.

Нижняя часть передней стойки обычно имеет несколько усилений в местах расположения дверных петель и может иметь другие панели передней конструкции или капота, которые перекрывают друг друга. Это также требует тщательного планирования при ремонте, разрезании или замене этой панели.

Производственные параметры

Передняя стойка, как и другие стойки, может изготавливаться и собираться по отдельности и/или обслуживаться как единое целое, называемое «uniside». Иногда запасные части могут иметь несколько вариантов на выбор. Эти варианты могут включать только внешнюю стойку, внешнюю и внутреннюю панели как единое целое, внешнюю панель с полной или частичной односторонней или внутреннюю и внешнюю панели с полной или частичной односторонней.

Если стойки обслуживаются отдельно, Межотраслевая конференция по ремонту после столкновений (I-CAR) называет эти сменные панели составной конструкцией. Этот тип доступности становится все менее распространенным и заменяется методом односторонней конструкции, который предлагает некоторые ключевые преимущества по сравнению с многоэлементной конструкцией. К этим преимуществам относятся:

- Меньшие допуски для лучшей подгонки окружающих панелей, поскольку они могут быть штампованы как единое целое.

- Более быстрое изготовление автомобиля по сравнению со сборкой и сборкой отдельных деталей.

- Меньший запас запасных частей, чем при хранении отдельных деталей.

- Меньше швов и трещин, что снижает сопротивление ветру, шум и коррозию.

Одним из предполагаемых недостатков является то, что когда деталь обслуживается с помощью запасной части, предназначенной только для односторонней печати, большая часть панели может не понадобиться. Стоимость унисайда будет больше, чем отдельной сменной панели.

Стоимость унисайда будет больше, чем отдельной сменной панели.

Другие конструкции и материалы

По большей части передние стойки обычно изготавливаются из штампованных низкоуглеродистых или высокопрочных сталей (HSS), но есть конструкции, в которых используются гидроформованные стали и экструдированный алюминий с литыми усилениями. Последний является примером Corvette Z06 2006 года, который включает в себя полностью алюминиевую конструкцию пространственной рамы с алюминиевой рамой проема ветрового стекла, приклеенной болтами и клеем. Для любого из них важно проверить информацию о ремонте производителя для надлежащих процедур.

Как и при любом структурном ремонте, вы должны проверить, доступна ли конкретная процедура у производителя или другой исследовательской организации. Поскольку эта опора имеет решающее значение для безопасности пассажиров при лобовом столкновении, опрокидывании и боковом столкновении, всегда следует тщательно следовать рекомендуемым и проверенным процедурам, когда они доступны. Я нашел очень полезным ресурс www.toolsfortechs.org. Они фактически изучат надлежащую процедуру для вас.

Я нашел очень полезным ресурс www.toolsfortechs.org. Они фактически изучат надлежащую процедуру для вас.

I-CAR также предоставляет общие рекомендации по ремонту, разрезанию или замене передних стоек в программе Structural Parts Steel Program (SPS02). Некоторые из ключевых моментов включают в себя:

- Определение подходящего места для замены и разделения.

- Соображения и ограничения в отношении ремонта по сравнению с заменой.

- Методы удаления и инструменты.

- Работа с двухкомпонентными и составными конструкциями.

- Вставки и другие сварные соединения.

- Сварочные процедуры.

- Ступени защиты от коррозии.

- Другие соображения, такие как пены, грунтовки и замена ветрового стекла.

Программа SPS02 является частью серии программ по конструкционной стали, которые должны быть стандартными для всех, кто работает в этой отрасли, перед оценкой или фактическим ремонтом конструкций. Эта статья не предназначена для замены всего, что рассматривается в курсе SPS02, но есть несколько важных моментов, которые нельзя переоценить:

- Роль вкладыша и дизайн

- Места резки и сварки

- Рассмотрение ветрового стекла

- Защита от коррозии

Многие из них вступают в действие во время резки. Как правило, в передней стойке в центре проема ветрового стекла, скорее всего, будет меньше усилителей, чем на любом конце. Таким образом, эта область часто является предпочтительным местом для разреза верхней передней стойки как для многокомпонентной, так и для односторонней конструкции.

Как правило, в передней стойке в центре проема ветрового стекла, скорее всего, будет меньше усилителей, чем на любом конце. Таким образом, эта область часто является предпочтительным местом для разреза верхней передней стойки как для многокомпонентной, так и для односторонней конструкции.

Кроме того, область у основания нижней части передней стойки часто имеет дополнительные усилители, пеноматериалы и несколько панелей, прикрепленных к ней. Часто передняя стойка, которая является частью юнисайда, будет разделена посередине дверного проема, где внутри также может быть меньше усиления. Что касается многосоставной конструкции, то нижнюю стойку часто заменяют по заводским швам.

Роль и конструкция вставки

Одним из важных соображений относительно вставки является то, что она должна полностью входить как в исходную часть автомобиля, так и в сторону заменяемой панели. Часто вставки «застревают» в панели, и надлежащая сварка вставки не может быть выполнена из-за того, что вставка имеет зазоры. Это также приводит к коррозии и ослаблению соединения.

Это также приводит к коррозии и ослаблению соединения.

Для обеспечения надлежащего соединения вставку, если она изготовлена из излишков оригинальной поврежденной детали или новой запасной детали, необходимо разрезать в нескольких местах, чтобы обеспечить правильную посадку. Когда вставка правильно установлена и приварена, соединение, как правило, будет прочнее, чем первоначальная область, поскольку оно включает дополнительный слой стали. Это нормально, поскольку передняя стойка не предназначена для разрушения.

Даже если верхняя часть передней стойки имеет несколько внутренних слоев, существует несколько общих указаний производителей и рекомендаций для таких конструкций. Они будут включать в себя вырезание крышки внешней панели большего размера, которая позволит разделить каждую внутреннюю панель на секции. Эти методы также часто используют вставки для каждого слоя.

И последнее замечание о вставках: Toyota не рекомендует использовать вставки при разделении панелей. Они рекомендуют открытый стык.

Они рекомендуют открытый стык.

Разрезание и сварка Места

Как упоминалось ранее, центры отверстий часто являются предпочтительным местом, чтобы избежать внутреннего усиления.

Кроме того, линия разреза должна проходить между исходными точечными сварными швами, а не через них. Количество заменяемых сварных швов должно равняться исходному количеству и расположению сварных швов, если дуговая сварка металлическим электродом (GMA) выполняется с использованием рекомендуемого изготовителем размера сварного шва, который обычно составляет 8 мм или 5/16 дюйма. Однако, если сварка с защитой от сжатия (STRW) используется сертифицированным сварщиком и в соответствии с рекомендацией производителя, места сварки должны быть смещены относительно их первоначального местоположения. Другими словами, для STRW сварные швы не могут располагаться точно в том же месте, что и оригинал.

Рекомендации по ветровому стеклу

При ремонте, разрезании или замене верхней части передней стойки необходимо учитывать несколько соображений, иначе возникнут некоторые проблемы безопасности. Одной из критических областей безопасности, о которых следует помнить при ремонте, разрезании или замене верхней части передней стойки, является установка ветрового стекла. Национальная администрация безопасности дорожного движения (NHTSA) разрабатывает стандарты безопасности транспортных средств (MVSS) для транспортных средств, продаваемых в США или импортируемых в страну.

Одной из критических областей безопасности, о которых следует помнить при ремонте, разрезании или замене верхней части передней стойки, является установка ветрового стекла. Национальная администрация безопасности дорожного движения (NHTSA) разрабатывает стандарты безопасности транспортных средств (MVSS) для транспортных средств, продаваемых в США или импортируемых в страну.

Ветровое стекло и способ его установки (оригинальное изготовление) должны соответствовать двум стандартам качества, MVSS 212 и MVSS 216. Эти два теста, несмотря на то, что они предназначены для производителей автомобилей, становятся стандартом послепродажного ремонта, поскольку мы по умолчанию заключен контракт на восстановление автомобиля до «доаварийного состояния».

MVSS 212

Стандарт MVSS 212, который обычно называют испытанием на удержание ветрового стекла, требует, чтобы ветровое стекло не позволяло пассажирам на передних сиденьях выйти через ветровое стекло при лобовом столкновении. Испытание проводится на скорости 30 миль в час при столкновении с фиксированным барьером. Ветровое стекло должно сохранять по крайней мере 75-процентный периметр после того, как незафиксированные пассажиры ударятся о ветровое стекло. Большинство автопроизводителей также стремятся к 100-процентному удержанию клиентов.

Испытание проводится на скорости 30 миль в час при столкновении с фиксированным барьером. Ветровое стекло должно сохранять по крайней мере 75-процентный периметр после того, как незафиксированные пассажиры ударятся о ветровое стекло. Большинство автопроизводителей также стремятся к 100-процентному удержанию клиентов.

MVSS 216

Стандарт MVSS 216, обычно называемый испытанием на опрокидывание, требует, чтобы ветровое стекло и площадь передних стоек выдерживали 1,5-кратный вес автомобиля, направленный вниз на переднюю часть крыши, без разрушения более чем на 5 дюймов во время двух- минутный тест. Поскольку опрокидывание сильно различается, это испытание проводится с помощью сминаемой панели, прикрепленной к передней части крыши. Автомобиль должен быть закреплен так, чтобы подвеска не мешала, а все остальные окна, например, люк и двери, были закрыты.

MVSS 208

MVSS 208 — еще один стандарт, косвенно влияющий на замену лобовых стекол. Этот стандарт предназначен для срабатывания подушек безопасности пассажиров, но в спецификации признается, что подушки безопасности пассажира, предназначенные для отскока от ветрового стекла для правильного позиционирования, будут делать это с силой 300 фунтов.

Все металлические рабочие поверхности, на которые будет наноситься клей, должны иметь «металлическую отделку». В этих местах не следует использовать пластиковый наполнитель, так как его адгезионные характеристики ниже, чем у уретанового клея. Кроме того, во время повторной отделки сварные швы должны быть загрунтованы соответствующей эпоксидной грунтовкой, а не покрыты или очищены. Снова систему окраски можно считать самым слабым звеном.

Если производитель использовал герметик для швов, когда клей будет применяться для склеивания стекла, его следует заменить на клей, который будет использоваться для склеивания стекла, а не наши обычные герметики для швов.

Опять же, эта статья не предназначена для включения надлежащей замены вклеенного стекла, но основные соображения относительно передних стоек в местах наклеивания стекла:

- Без пластикового наполнителя

- Только эпоксидный грунт

- Без верхнего или прозрачного покрытия

Защита от коррозии

Конструкция передней стойки может потребовать тщательного планирования для восстановления защиты от коррозии после ремонта, разрезания или замены. Это может включать замену пенопласта, клеевых материалов и герметиков для швов.

Это может включать замену пенопласта, клеевых материалов и герметиков для швов.

Общее правило: если защиту от коррозии нельзя восстановить, значит, вы выбрали не тот участок для раздела. Крайне важно, чтобы после любого ремонта была завершена защита от коррозии, чтобы гарантировать, что задняя и внутренняя части не выйдут из строя из-за коррозии.

Часть процесса включает нанесение эпоксидной грунтовки на внутреннюю поверхность панелей, где сварка, рихтовка и ремонт повредили исходное покрытие; нанесите пену там, где это необходимо, после того, как грунтовка высохнет; и нанесение антикоррозионных составов (антикоррозионная защита) после завершения окраски. Этот процесс, особенно при использовании вставок, часто понимается неправильно и выполняется не полностью.

Другим этапом защиты от коррозии может быть нанесение грунтовки на оголенные участки металла перед сваркой. Есть несколько соображений по поводу использования этих обычно называемых грунтовок для сварки. Во-первых, они не требуются для сталей с покрытием, включая заводское электронное покрытие, оцинкованные или оцинкованные панели. Кроме того, Daimler-Chrysler не рекомендует эти грунтовки ни для одного из своих автомобилей, а Ford Motor Company рекомендует использовать PM13A, а не обычные грунтовки для сварки. Многие в отрасли часто неправильно понимают роль этих праймеров.

Во-первых, они не требуются для сталей с покрытием, включая заводское электронное покрытие, оцинкованные или оцинкованные панели. Кроме того, Daimler-Chrysler не рекомендует эти грунтовки ни для одного из своих автомобилей, а Ford Motor Company рекомендует использовать PM13A, а не обычные грунтовки для сварки. Многие в отрасли часто неправильно понимают роль этих праймеров.

Нижняя часть передней стойки

Для нижней части передней стойки производители не рекомендуют прорезать места крепления петель и углы односторонней панели. Часто, как упоминалось ранее, эти односторонние панели проходят через середину дверного проема. Некоторые производители имеют расположение горизонтально между верхним и нижним креплениями дверных петель. В противном случае часто для многоэлементных конструкций используются заводские швы в основании стойки у порога и капота.

Иногда требуется ремонт и замена внутренних панелей. Это может потребовать удаления дополнительных перекрывающихся панелей. Опять же, запланируйте надлежащую защиту от коррозии, пены и герметики для швов.

Опять же, запланируйте надлежащую защиту от коррозии, пены и герметики для швов.

Заключение

В этой статье невозможно предоставить полные пошаговые инструкции по работе со всеми различными конструкциями передних стоек, однако были даны некоторые общие рекомендации. Подробная информация доступна из многих источников, включая производителей транспортных средств и I-CAR.

Важнейшим пунктом этой статьи является получение актуальной информации перед тем, как приступить к ремонту, разделке или замене деталей конструкции, включая переднюю стойку. Сегодняшняя информация сильно зависит от года выпуска и модели автомобиля, поэтому то, что вы, возможно, слышали или чему учили пять-десять лет назад, вполне могло полностью измениться. Не позволяйте этому ставить под угрозу безопасность и долговечность автомобилей, которые мы ремонтируем. Это дорогостоящая ошибка, которую вам не нужно испытывать.

A Различные углы резки современных стоек B

22 окт. 2019

2019

Автомобили 2020 модельного года уже запущены в серийное производство. Конечно, есть новые обновленные системы безопасности для изучения. Мы также видим продолжающееся продвижение металлов и армирующих конструкций, но нет ничего, что нельзя было бы преодолеть, чтобы освободить захваченного пациента, когда это делает обученный спасатель с использованием современных гидравлических инструментов.

Проблема современных средних стоек

Одним из многих изменений конструкции, которые мы наблюдали за эти годы, является увеличение физического размера центральной стойки, стойки от пола до потолка в боковом проеме автомобиля. Эта стойка не только поддерживает крышу, но и защищает пассажиров при боковом столкновении. Эффективность конструкции в качестве защиты может иметь решающее значение для выживания и предотвращения травм. Однако в то же время штифт может стать механизмом захвата или препятствием для удаления пациента в процессе спасения. Большинство стоек B имеют овальную или прямоугольную форму и используют многослойную конструкцию. Резка современных средних стоек может оказаться очень сложной или даже невозможной с помощью старых гидравлических инструментов. Мы можем углубиться в механику резки современных материалов и науку, лежащую в основе дизайна формы лезвия, в качестве будущей темы блога. Сегодня мы обсудим методы атаки.

Резка современных средних стоек может оказаться очень сложной или даже невозможной с помощью старых гидравлических инструментов. Мы можем углубиться в механику резки современных материалов и науку, лежащую в основе дизайна формы лезвия, в качестве будущей темы блога. Сегодня мы обсудим методы атаки.

Атакующие стойки сбоку

Стойки установлены так, что если стоять лицом к боку автомобиля, то смотреть на широкое лицо. Часто этот профиль превышает 8 дюймов (203 мм), что шире, чем отверстие большинства существующих гидравлических резаков. Это делает невозможным атаку на штангу под прямым углом (прямо сбоку). Параллельная атака с орудием на одной линии с машиной необходима для быстрых действий. Подход к столбам с узких сторон, спереди или сзади, окажется более успешным. Параллельная резка позволяет расположить углубление, то есть область, ближайшую к болту основной петли, напротив стойки. Такое расположение фрезы обеспечивает максимально доступную мощность используемого инструмента, что приводит к более эффективной и быстрой резке. Это также позволяет спасателю использовать меньший и более легкий инструмент для выполнения работы.

Это также позволяет спасателю использовать меньший и более легкий инструмент для выполнения работы.

Работайте умнее, а не усерднее

Эти очень большие фрезы с отверстиями более 8 дюймов (203 мм) намного тяжелее. Они также не нужны для большинства операций по извлечению. Это все равно, что пытаться потушить возгорание каждого мусорного бака с помощью пожарного шланга диаметром 3 дюйма (76 мм). Использование более легкого и практичного инструмента для работы экономит время, снижает утомляемость и предотвращает возможные травмы. Я, как обычно, ссылаюсь на совет отца: «Работай умнее, а не усерднее…». Звучит просто, однако, вот загвоздка. Необходимо принять во внимание две вещи.

Первое соображение: достаточно ли силен мой резак, чтобы проколоть материал?

Поскольку параллельный разрез не позволит вам окружить широкую среднюю стойку, кончики лезвий должны будут проколоть ее, чтобы завершить разрез. Это также означает, что после первого реза оператор должен переместить инструмент на другую сторону стойки и соединить пропилы. Многие гидравлические резаки просто не имеют такой возможности. Они сильны вблизи основного болта, но не способны проникать в цель. Лезвия New Car Technology (NCT), используемые в резаках Holmatro серии 5000, были разработаны для эффективной работы как с окружающими, так и со сквозными резами. Всегда помните о проверке любой области, которую вы будете резать. Конечно, мы ищем надувные подушки безопасности и другие системы безопасности, а также конструкции, которые могут помешать нашим разрезам. Поскольку мы проникаем кончиками лезвий, необходимо соблюдать осторожность. Проверьте стойки на наличие таких вещей, как направляющие крепления ремня безопасности и болты для этих направляющих. При резке нижней стойки А проверьте монтажные пластины петли и избегайте области, где петля прикручена болтами; он усилен. Обе эти меры предосторожности могут замедлить резку, но также могут привести к серьезному повреждению режущих кромок!

Это также означает, что после первого реза оператор должен переместить инструмент на другую сторону стойки и соединить пропилы. Многие гидравлические резаки просто не имеют такой возможности. Они сильны вблизи основного болта, но не способны проникать в цель. Лезвия New Car Technology (NCT), используемые в резаках Holmatro серии 5000, были разработаны для эффективной работы как с окружающими, так и со сквозными резами. Всегда помните о проверке любой области, которую вы будете резать. Конечно, мы ищем надувные подушки безопасности и другие системы безопасности, а также конструкции, которые могут помешать нашим разрезам. Поскольку мы проникаем кончиками лезвий, необходимо соблюдать осторожность. Проверьте стойки на наличие таких вещей, как направляющие крепления ремня безопасности и болты для этих направляющих. При резке нижней стойки А проверьте монтажные пластины петли и избегайте области, где петля прикручена болтами; он усилен. Обе эти меры предосторожности могут замедлить резку, но также могут привести к серьезному повреждению режущих кромок!

Второе соображение: будет ли достаточно места для перемещения инструмента?

Благодаря естественному движению инструмента безопасность пациента и оператора становится еще важнее. Поскольку резак теперь параллелен транспортному средству, руки оператора находятся в непосредственной близости от конструкции транспортного средства (часто между инструментом и этой конструкцией!). Мониторинг точек защемления и медленное использование инструмента чрезвычайно важны. Кроме того, очень важно следить за инструментом, чтобы он не вращался внутрь пациента, вызывая боль или дальнейшие травмы. Наклонное лезвие резцов Holmatro серии 5000 предназначено для решения обеих этих проблем. Конструкция позволяет расположить резак под углом 30 градусов от транспортного средства. Корпус инструмента и руки оператора находятся на расстоянии нескольких дюймов от конструкции автомобиля, оставляя безопасную зону как для оператора, так и для пациента. Это делает варианты параллельной резки на больших стойках B намного безопаснее и проще.