Чем приклеить молдинг на дверь авто: подробная инструкция, советы специалистов

Молдинги можно встретить на автомобилях часто. Ими украшаются модели советского автопрома и импортные транспортные средства. При эксплуатации автомобиля отделочные полоски повреждаются и отрываются. Вопрос, чем лучше приклеить молдинг на дверь авто, актуален для автовладельцев. Существует несколько методов надежно прикрепить оторванный элемент.

Содержание

- Зачем крепят на двери молдинги?

- Советы по выбору молдинга

- Что понадобится?

- Порядок монтажа

- Демонтаж старых элементов

- Подготовка инструментов и поверхности

- Установка подготовленных молдингов

- Полезные советы специалистов

- В заключение

Зачем крепят на двери молдинги?

Все элементы конструкции кузова автомобиля создают приятное глазу авто. Молдинг на двери кажется лишним украшением, так как цельный кусок металла выглядит привлекательнее. Конструкторы современных моделей используют один, а иногда два молдинга в отделке дверей.

От расположения элемента зависит его функция:

- Нижний – крепится в менее заметной нижней области. Применяется в конструкциях автомобилей всех марок. Защищает нижнюю часть двери от воздействия камней, мусора, влаги и прочих неприятностей, которые могут повредить краску при движении.

- Средний – располагается горизонтально посередине кузова. Заметность элемента подвигает конструкторов придумывать модели, которые будут вписываться в общий дизайн авто, не портя вид. Защищает дверь транспортного средства от возможных повреждений на парковке. Дверь при открывании коснется препятствия молдингом. Если у соседней машины откроется дверь, то она также тронет защиту, не повредив при этом краску.

- Высокий – относится больше к крыше, нежели двери. Предназначение – защита салона от попадания грязи и влаги с крыши при открытой двери. При сильном дожде часть влаги попадет в машину, молдинг ограничит объем влаги. Прикрепить дефлекторы машины на окна рекомендуют всем автовладельцам.

Уплотнитель двери автомобиля – не просто декоративная накладка, важный элемент конструкции кузова автомобиля защищающий покрытие и салон. Его легко самостоятельно демонтировать или поставить на место при необходимости.

Советы по выбору молдинга

Автолюбители разделяют накладки на два типа в зависимости от функции:

- Декоративные.

- Декоративно-защитные.

Декоративные имеют защитную функцию, но выполняют эту роль слабо. При сильном ударе сломается, что не предотвратит повреждение кузова. Чаще всего декоративная конструкция использует при тюнинге, дополняется отражающими свет вставками, лентами, а также светодиодами. Такие молдинги используются реже.

Защитные накладки изготавливаются из:

- Пластмассы.

- Винила.

- Резины с металлом.

- Алюминия.

- Резины с пластиком.

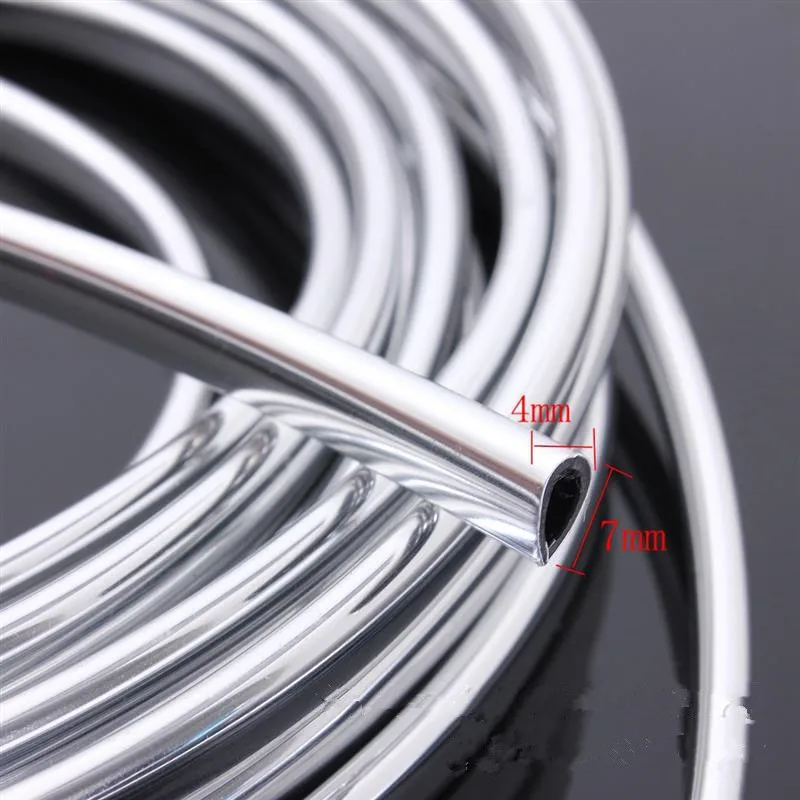

Украшают различными надписями, которые чаще всего обозначают марку транспортного средства. Оснащается дополнительными хромированными полосами по всей длине.

В зависимости от экономического класса автомобиля владельцы выбирают по качеству материала. Популярны пластиковые накладки, которые имеют небольшую цену. Из минусов стоит отметить ограниченный срок эксплуатации. В зимнее время при низких температурах резина застывает и начинает разрушаться. Чаще всего используются дополнительные методы крепления.

Молдинг из алюминия или резины с металлом стоит дороже пластмассовых, но прочнее и долговечнее. Слабо выполняют функцию защиты накладки из пластика с резиной, чаще устанавливаются заводом изготовителем на автомобили бюджетного класса. Имеют универсальную форму, используются, когда нет в продаже модели для конкретного случая.

На что обращают внимание:

- Соответствие размеров и индивидуальных характеристик двери.

- Материал.

- Цветовое сочетание.

- Рациональный способ крепления.

Желание владельца по визуальному сочетанию накладок играют не малую роль. Подберите качественный материал и правильный способ крепления – это увеличит срок эксплуатации.

Что понадобится?

Если автолюбители пытаются прикрепить накладку на простой клей типа «момент», то терпят неудачу. Резиновый или пластиковый уплотнитель продержится минимальное время. Для монтажа необходимо использовать методики, которые позволят выдержать вибрации, перепады температур и механическое воздействие.

Популярные средства:

- Герметик для вклеивания автомобильных стекол.

- Жидкие гвозди – специальный клеящий состав, который отличается высокими клеящими способностями.

- Цианоакриловый клей.

- Двухсторонний скотч.

Использовать одну методику не рационально, специалисты рекомендуют монтировать наладки при помощи двустороннего скотча и одного из клеящих составов.

Герметик обладает высокой прочностью соединения, после нанесения требует дополнительной фиксации до полного застывания на длительное время. Зафиксировать его можно малярным скотчем.

Крепление на «жидкие гвозди» требуется сильного физического давления до полного сцепления молдинга с кузовом автомобиля, что при самостоятельной работе обеспечить невозможно.

Цианоакриловый клей оптимальный вариант, но жидкий состав требует особой внимательности при работе.

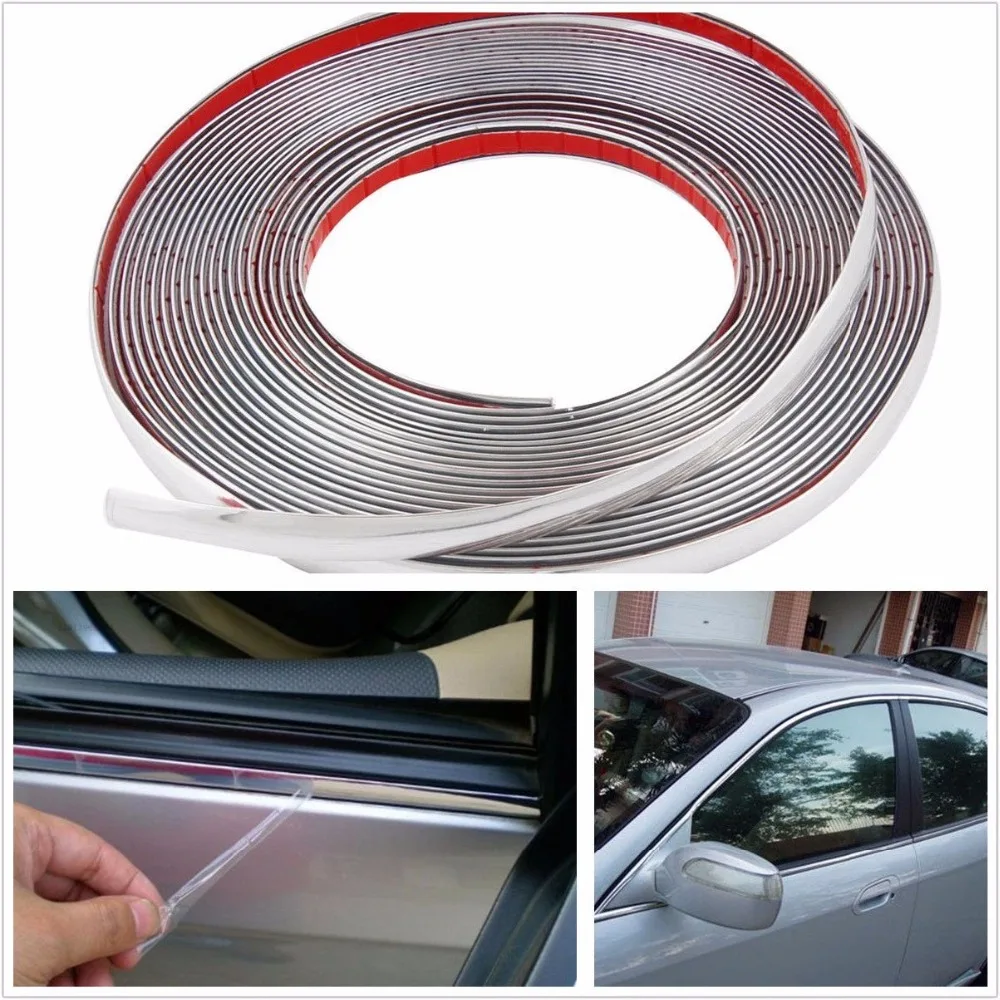

Двухсторонний скотч прост в работе, обеспечивает однообразный герметичный стык. Производители выпускают накладки на уже клеевой основе. Демонтировать молдинг легко, не повреждая краску.

Порядок монтажа

Перед началом работы необходимо снять старый молдинг, подготовить область крепления и приступать к монтированию.

Работа проводится при температуре выше 10 градусов тепла. В теплое время года монтировать можно на улице, зимой стоит выбрать специальный утепленный гараж, бокс или автомастерскую. При низкой температуре качество сцепления будет крайне низкое.

Советуем посмотреть видео по установке молдингов:

Демонтаж старых элементов

Если накладка начинает отходить от двери, то подклеивать бессмысленно. Рекомендуется снять молдинг и прикрепить новый или старый, но соблюдая герметичность.

Рекомендуется снять молдинг и прикрепить новый или старый, но соблюдая герметичность.

Для снятия потребуется:

- Мощный фен.

- Длинная железная линейка.

- Дрель, с резиновой насадкой для зачистки поверхности.

- Малярный скотч.

- Обезжириватель.

- Старые тряпочки.

Помойте и просушите транспортное средство.

Этапы демонтажа:

- Малярный скотч клеится на участки вокруг накладок для защиты краски.

- Феном нагревайте равномерно молдинг, начиная с отклеивающего места.

- Под свободный край заведите вертикально линейку.

- Медленно двигайте линейку под накладкой периодически прогревая феном.

- После завершения уберите остатки скотча.

- Оставшийся клей отшлифовывается дрелью и тряпочками, пропитанными в обезжиривателе.

В конструкции крепления имеются защёлки, которые помешают движению. Переместите линейку на пару сантиметров вперед и продолжайте движение периодически прогревая феном. Клипсы легко удаляются после снятия клеевого слоя.

Клипсы легко удаляются после снятия клеевого слоя.

Поверхность старых накладок требует зачистки, если планируется повторная эксплуатация.

Подготовка инструментов и поверхности

Максимальный набор инструментов:

- Рулетка.

- Маркер.

- Нож для резки бумаги.

- Фен.

- Малярный скотч.

- Обезжириватель.

- Антистатические салфетки.

- Двухсторонний скотч.

В летнее время нагреть кузов можно, поставив машину под прямые солнечные лучи. Если имеются специальные углубления для накладок, то разметка не потребуется.

Поверхность предварительно очищается и обезжиривается. Область с облупившейся краской и следами ржавчины необходимо обработать, снять покрытие, покрасить и нанести защитный слой лака.

Установка подготовленных молдингов

Если производителем изначально не предусмотрено наличие накладок, то технология работы выглядит следующим образом:

- Внимательно осмотрите нижнюю часть двери, монтаж молдингов осуществляется на выпуклые участки.

Нужно измерить необходимое расстояние от высшей точки, до нижнего края двери.

Нужно измерить необходимое расстояние от высшей точки, до нижнего края двери. - Сделайте отметку на полученном расстоянии по двум сторонам – впереди и сзади двери. Малярный скотч визуально ограничит область работы.

- Обработайте места крепления обезжиривателем. С одной стороны скотча необходимо снять защитную пленку.

- Нагрейте место для монтажа молдинга, наложите декоративный элемент, аккуратно придавите для хорошего сцепления со скотчем.

- Равномерно давите по всей длине накладки, снимите защитный слой малярного скотча и приступайте к монтажу на другой двери.

Предлагаем посмотреть видео по технике установки молдинга:

Работать с двухсторонним скотчем необходимо внимательно, открепив неверно приклеенный молдинг на автомобиль, приклеить его второй раз будет невозможно. Между промежутками скотча будет образовываться скопление влаги, поэтому кусок всегда должен быть цельным. Используйте только новый рулон или убедитесь, что остатков хватит.

Используйте только новый рулон или убедитесь, что остатков хватит.

Полезные советы специалистов

Жидкие клеевые составы не могут обеспечить герметичность полностью. Равномерно нанести жидкость, а также обеспечить одновременное застывание на всех участках невозможно. Влага в таких участках провоцирует возникновение коррозии.

В первую очередь демонтируются старые накладки, чтобы проверить метод крепления, а во вторую – приобретаются новые. Используются дополнительные защелки, которые стоит учитывать при покупке нового молдинга.

Если нужно очистить автомобиль, применяйте неагрессивную мойку и используйте обезжириватель без ацетона. Едкий химический состав влияет на покрытие. Лак на кузове потускнеет, пластиковые элементы молдинга будут плавиться.

Приклеить накладки пороги на двусторонний скотч сложно. Важно ровно приложить деталь, поэтому не бойтесь размерять все движения, клеевой состав на ленте после снятия защитного слоя долго не высыхает.

После завершения работы рекомендуется не совершать поездок на авто в течение 24 часов, и не оставлять на морозе и под прямыми солнечными лучами.

В заключение

Молдинг – важный элемент кузова автомобиля. Не стоит пренебрегать качеством материала и применять надежный способ крепления.

Как приклеить молдинг на дверь авто самостоятельно?

Молдинг — это планки на автомобиле. Можно устанавливать на дверях, вдоль порогов, возле лобового стекла. Могут быть изготовлены из различного материала: алюминия, пластика, резины и так далее. Раньше молдинги использовались для скрытия каких-то недочётов, дефектов кузова. Сейчас же он используется как украшение для придания машину более спортивного вида. Возникает вполне нормальный вопрос: как приклеить молдинги на авто?

Содержание

- Типы молдингов.

- Материал молдингов.

- На что приклеить молдинг на авто?

- Как приклеить молдинг на дверь авто?

- Плюсы и минусы молдингов

- Плюсы:

- Минусы:

Типы молдингов.

- Для защиты. Такой тип закрывает дефекты на кузове и защищает уязвимые места от повреждения. Сохраняют кузов в нормальном состоянии

- Декоративный. Используется для придания автомобилю оригинального внешнего вида. Выбор очень большой. Можно подобрать молдинг по размеру, материалу, цвету. Существуют даже светодиодные и светоотражающие молдинги. Проблем с поиском не возникнет у автовладельца.

- Заводской. Устанавливается на автомобиль изготовителем.

Материал молдингов.

Молдинги изготавливают из:

- Резина с элементами металла. Отлично подходит как для декора, так и для защиты автомобиля. Высокая степень прочности. При правильном приклеивании прослужит долго.

- Резина. Устанавливают в те места, куда попадает влага от снега и дождя.

- Винил.

- Резина с пластиковыми компонентами. Довольно низкая цена. Чаще всего, используется для защиты стекла.

- Алюминиевый. Обладает высокой степенью защиты и гибкостью.

- Хром. Чаще всего, применяется хромированное напыление, потому что материал дорогой. Но, если финансы позволяют, то можно попробовать найти, полностью состоящие из хрома, накладки.

- Полиуретановые. Имеет хорошее качество и приемлемую стоимость. Подходит для тех, кто хочет надёжность за маленькие деньги

- Плёнка. Довольно популярный материал. Защищает от воды.

На что приклеить молдинг на авто?

Для этого можно использовать несколько компонентов:

- Цианоакриловый клей. Надёжный монтажный инструмент. Важно следить, чтобы клей не пролился на другие части автомобиля.

- Жидкие гвозди. После нанесения необходимо плотно прижать молдинг к поверхности автомобиля. В таком положении он должен находиться минимум 12 часов.

- Двухсторонний скотч.

- Герметик для стёкол. Средство хорошее, но требует долгой фиксации детали в одном положении.

Нельзя прикреплять планки на обычный клей, к примеру «Клей Момент». Такой клей не предназначен для внешних воздействий. С таким клеем молдинг не продержится и месяц.

Чем приклеить молдинг на авто лучше? По опыту автомобилистов лучше всего клеить на цианакриловый клей.

При неправильном приклеивании в место стыка молдинга и кузова будет попадать грязь и вода. Поэтому при монтаже важно всё правильно делать.

Интересные статьи:

Как выгнуть порог на авто своими руками

Кардио в домашних условиях

Как приклеить молдинг на дверь авто?

Процедура выполняется в несколько этапов:

- Удаляем старый молдинг (если он был). Существует два метода удаления старого молдинга:

— С помощью нагревания. Суть здесь простая: молдинг нагревается строительным феном. Клей при высоких температурах теряет свои цепные свойства, поэтому, через несколько часов нагревания, можно будет с лёгкостью удалить старую планку.

— С помощью растворителя. Принцип: на тряпку наносится растворитель и прикладывается к местам стыков. Через некоторое время начнётся химическая реакция и клей отпустит молдинг.

- Очищаем поверхность от остатков старого клея, грязи. Важно проводить монтажные работы при температуре не менее 10°C. При приклеивании на морозе молдинги отвалятся через месяц. Зимой клеить можно только в оттапливаемом помещении.

- Обезжириваем поверхность.

Перед поклейкой прикладываем накладку, чтобы приблизительно видеть, как она будет выглядеть, и убедиться в правильности места наклеивания. - Наносим слой клея.

- Прикладываем молдинг.

- После нанесения молдинга машина должно простоять несколько дней в тёплом помещении. В этот период категорически запрещается мойка, так как клей потеряет свои свойства и накладка отпадёт.

Существуют накладки, которые являются самоклеящимися. У них есть защитный слой, под которым находится слой клея. Достаточно просто снять защиту и приложить молдинг в нужное место.

Достаточно просто снять защиту и приложить молдинг в нужное место.

Молдинги могут быть прикреплены к кузову автомобиля с помощью специальных креплений. Для этого в автомобиле есть специальные отверстия. В таком случае, придётся снять обшивку с внутренней стороны или же просто оторвать крепления, чтобы удалить накладку.

Чем приклеить молдинг на дверь авто? Подойдут такие же средства, как и при наклеивании на любую часть автомобиля. Отличным средством является цианоакриловый клей. Он надёжно прикрепляет деталь к кузову. Единственный минус в том, что не получится выдернуть деталь, не повредив при этом краску.

Плюсы и минусы молдингов

Плюсы:

Защита автомобиля от повреждений. К примеру, на парковке люди часто неаккуратно открывают двери, тем самым они могут зацепить вашу дверь. Молдинг защитит автомобиль от этого.

Придаёт внешний вид автомобилю.

Минусы:

Со временем под молдингом появляется ржавчина. Со временем под молдинг попадает грязь, вода, которая разрушает краску и способствует появления ржавчины.

Литье будущего экстерьера автомобиля

администратор 1 | 18 апреля 1999 г.

| DaimlerChrysler может применить опыт, полученный при разработке пластиковых панелей кузова для CCV, к своему Intrepid ESX2, концептуальному автомобилю с гибридным электрическим/бензиновым двигателем. |

В вездесущей суматохе автомобильной промышленности лежат семена кардинальных перемен. Некоторые отраслевые инсайдеры считают, что это лишь вопрос времени, когда ряд автомобилей начнут щеголять литыми пластиковыми кузовами. Например, на недавней пресс-конференции во время SAE ’99 Том Бушар, генеральный директор GE Plastics Automotive, прогнозирует, что к 2007 году пассажирские автомобили будут содержать 600 фунтов пластика. Для достижения этой или даже более скромной цели пластик должен заменить большие панели кузова, которые в настоящее время изготавливаются из стали или алюминия.

Например, на недавней пресс-конференции во время SAE ’99 Том Бушар, генеральный директор GE Plastics Automotive, прогнозирует, что к 2007 году пассажирские автомобили будут содержать 600 фунтов пластика. Для достижения этой или даже более скромной цели пластик должен заменить большие панели кузова, которые в настоящее время изготавливаются из стали или алюминия.

Сегодняшняя рыночная среда создает благодатную почву для реализации такой идеи. Переходу от металла к пластику способствуют несколько вопросов, которые волнуют OEM-производителей: от требований экономии топлива и методов модульной сборки до снижения производственных затрат и повышения ударопрочности и коррозионной стойкости. Даже требования стиля к более гладкому, более аэродинамическому экстерьеру продвигают тенденцию к пластиковым панелям кузова.

10 лет назад компания Saturn выбрала смолу Pulse PC/ABS (Dow) для своих дверей и продолжает делать это по сей день, чтобы удовлетворить потребности клиентов, сократить расходы и снизить вес. |

Кроме того, за последнее десятилетие сами дизайнеры лучше поняли инженерные свойства и возможности термопластов. Хотя смолы все еще новее, чем металлы, они больше не являются чужеродными в инженерной сфере, отчасти потому, что усилия по тестированию, программное обеспечение CAE и результаты анализа позволили собрать надежные данные. Материалы и технологии обработки также прошли долгий путь к удовлетворению автомобильных потребностей.

Оба этих фактора — отраслевые тенденции, а также прогресс в триаде дизайна, материалов и технологических процессов — оказали кумулятивный эффект на автомобильную промышленность, который впервые можно было увидеть, когда Saturn выбрал двери из ПК/АБС, изготовленные методом литья под давлением. десять лет назад. В Европе буйный Smart Car с гордостью демонстрирует свои цвета и панели из термопластика. Сегодня на дорогах США можно увидеть больше доказательств в виде панели, крыльев и отделки салона.

Chrysler лидирует

Из «большой тройки» автопроизводителей компания DaimlerChrysler взяла на себя самое твердое обязательство по проектированию и производству легковых автомобилей с пластиковым кузовом. Ларри Освальд, исполнительный инженер отдела разработки кузовов, подтверждает, что компания продолжает усилия по развитию, начатые в 1994 году с CCV (Composite Concept Vehicle). «Процесс литья под давлением требует гораздо меньше труда и обеспечивает очень хорошее качество поверхности. Термопласты экономят от 20 до 50 процентов по весу и от 50 до 70 процентов по инструментам», — объясняет он.

Ларри Освальд, исполнительный инженер отдела разработки кузовов, подтверждает, что компания продолжает усилия по развитию, начатые в 1994 году с CCV (Composite Concept Vehicle). «Процесс литья под давлением требует гораздо меньше труда и обеспечивает очень хорошее качество поверхности. Термопласты экономят от 20 до 50 процентов по весу и от 50 до 70 процентов по инструментам», — объясняет он.

Освальд подтверждает, что бюджет, установленный для разработки этого диапазона технологий, составляет десятки миллионов. «DaimlerChrysler рано инвестировала в эту технологию, потому что с культурной точки зрения они более склонны к риску и потому что их отношения с поставщиками основаны на партнерстве», — говорит он. Фактически, 80 инженеров различных поставщиков и 20 инженеров DaimlerChrysler занимаются разработкой. Компания арендует Центр развития производства в Нови, штат Мичиган, построенный и принадлежащий партнеру Husky, где команды начнут мелкосерийное производство панелей кузова для CCV в июле этого года. Decoma, подразделение Magna, будет осуществлять формовочные операции с использованием прессов Husky.

Decoma, подразделение Magna, будет осуществлять формовочные операции с использованием прессов Husky.

Одной из основных проблем, связанных с окрашенными в форму кузовными панелями CCV, является внешний вид. Отсутствие блеска и глянца делает неокрашенные панели непригодными для рынков США или Европы. «В настоящее время мы тестируем несколько решений для покрытия поверхностей в форме», — говорит Освальд. Кроме того, технология материалов по-прежнему нацелена на улучшение качества неокрашенной поверхности. Например, в линейке Dodge Neon 2000 года передняя панель бампера будет иметь более глянцевый вид благодаря новому сорту материала под названием Surlyn Reflection series, высокоглянцевому сплаву на основе иономера и полиамидных смол (DuPont).

Похоже, предстоит решить еще одну проблему, связанную с транспортными средствами с интенсивным использованием пластика. Чтобы повысить ударопрочность CCV, дизайнеры теперь включают стальную дугу в крышу и дверные балки. Кроме того, лежащая в основе стальная рама выдерживает нагрузки в точках подвески и фронтальные столкновения.

Выбор материалов ограничен простой целью: стоимость должна быть меньше 1 доллара за фунт. «Хотя мы еще не достигли этого, — говорит Освальд, — у нас есть два партнера, работающие над решением — Ticona с ПЭТ-материалом и Montell с Hivalloy PP/PS. Мы организовали своего рода конкурс, чтобы стимулировать творчество».

По словам Освальда, одним из факторов, мотивирующих усилия DaimlerChrysler, является сокращение времени, необходимого для сборки автомобиля. «В то время как сегодняшние обычные автомобили проводят на сборочной линии от пяти до десяти часов, автомобиль типа CCV может провести там всего один-два часа».

Каким бы ни был результат, сам CCV, скорее всего, останется инструментом разработки, а не серийным автомобилем. Похоже, что DaimlerChrysler будет использовать полученные знания для производства пластиковых кузовов для других автомобилей, таких как Pronto Spyder или Intrepid ESX2, которые в настоящее время находятся на стадии разработки. ESX2 — это PNGV компании (партнерство для автомобиля нового поколения), один из участников спонсируемого государством конкурса среди автопроизводителей на выпуск к 2003 году автомобиля с расходом топлива 80 миль на галлон. внутреннего сгорания, который весит больше, чем современные двигатели. «Пластиковый корпус помогает компенсировать дополнительную массу и стоимость трансмиссии», — объясняет Освальд.

ESX2 — это PNGV компании (партнерство для автомобиля нового поколения), один из участников спонсируемого государством конкурса среди автопроизводителей на выпуск к 2003 году автомобиля с расходом топлива 80 миль на галлон. внутреннего сгорания, который весит больше, чем современные двигатели. «Пластиковый корпус помогает компенсировать дополнительную массу и стоимость трансмиссии», — объясняет Освальд.

Новый взгляд на двери Saturn

В июле этого года компания Saturn отметит свое десятилетие в Спринг-Хилл, штат Теннесси. Рэнди Скотт, менеджер по рынку экстерьера Dow Automotive, сообщает, что первоначальное решение Saturn использовать формованные дверные панели из ПК/АБС не изменилось с момента выпуска автомобиля в 1989 году. «Во время исследования рынка перед недавней модернизацией своих автомобилей компания Saturn обнаружила, что покупателям очень нравятся пластиковые двери», — говорит Скотт. «На самом деле, они помогли определить бренд автомобилей. Кроме того, преимущества по стоимости и весу по-прежнему соответствуют требованиям дизайна».

| Dodge Neon 2000 модельного года будет оснащен неокрашенными, отлитыми в цвет бамперами с использованием серии Surlyn Reflection, высокоглянцевого сплава полиамида и иономера (DuPont). |

Предварительное решение использовать термопласты стало ключом к успеху этой программы, считает он. «Завод с самого начала проектировался для пластмасс с отдельной линией покраски дверей и операциями по формованию. Проблем с модернизацией не было», — добавляет Скотт. «Компания Saturn выбрала конструкцию пространственной рамы с панелями из термопласта, поэтому конструктивные требования были сведены к минимуму. Они хотели простой процесс, повышающий ценность автомобиля».

Для перепроектирования инженеры Saturn запросили у компании Dow более высокую температуру деформации при нагревании специальной смолы Pulse PC/ABS, используемой для изготовления дверей. «Им требовалось более широкое окно с лучшей стабильностью размеров для линии окраски, — говорит он, — с такой же ударной вязкостью и технологичностью, но примерно на 20 градусов по Фаренгейту больше HDT». Температура линии окраски достигает 240°F ± 10°F, а новый материал Pulse B-270 имеет HDT 270°F.

Температура линии окраски достигает 240°F ± 10°F, а новый материал Pulse B-270 имеет HDT 270°F.

Saturn теперь использует новый материал, и он появляется на нескольких новых автомобилях, включая спортивную модель SC с третьей дверью. Новый дизайн ’99 Saturn LS также будет использовать высокотемпературную смолу для дверей, а также для передних крыльев PC/PBT (Xenoy от GE Plastics).

А как насчет печально известных проблем с пластиковыми панелями кузова в первые годы? Это было преодолено за счет создания зазора между дверными панелями и боковыми панелями крыльев, чтобы учесть тепловое расширение. В процессе крепления вместо круглых отверстий на пространственной раме используются овальные прорези и специальные резиновые втулки. «По сути, панели позволяют минимально скользить по пространственной раме, которая, в свою очередь, справляется с тепловыми нагрузками», — говорит Скотт.

Смарт-автомобиль MCC использует материал Xenoy PC/PBT (GE Plastics) для своей яркой и легко заменяемой системы панелей кузова. |

Становимся умнее

Возможно, вы никогда не увидите в своем районе приятную и красочную машину Smart Car, но будьте уверены, технология, разработанная для производства наружных панелей кузова, пересечет Атлантику.

На K’98 инженер по пластмассам Бернхард Сакс из GE Plastics рассказал IMM красота этого проекта проистекает из готовности MCC начать с нуля. «Все поставщики — мы сами, Dynamit Nobel, Krauss-Maffei — участвовали в разработке концепции, и вся система панелей кузова была разработана с учетом использования пластика», — добавляет он.

Команда потратила 3,5 года на разработку панелей от концепции до производства. Одной из первоначальных проблем была совместимость панелей ПК/ПБТ с прозрачным лаком на основе полиуретана для обеспечения химической адгезии. Эта проблема была решена путем модификации марки Xenoy. За работой по проектированию последовало моделирование заполнения формы для компоновки инструментов, литников и направляющих.

Следующей была выборка прототипа инструмента. Команда выполнила несколько DOE (дизайн экспериментов) для литников, толщины стенок и оптимизации наполнения. В какой-то момент конструкция была скорректирована, чтобы избежать раннего замерзания. Большая длина потока также способствовала возникновению проблем с согласованием цветов. Krauss-Maffei совместно работали над конструкцией шнеков, форсунками с обратным потоком и другими характеристиками десяти машин грузоподъемностью от 1300 до 4000 метрических тонн, предназначенных для формования панелей.

В. Умамахесваран из GE Plastics, менеджер по развитию рынка автомобильных экстерьеров, предлагает дополнительную информацию о будущем кузовных панелей из термопластика. «Американские и транснациональные автопроизводители проявляют большой интерес к переходу, — говорит он, — и дискуссии ускорились с момента появления Smart Car. Литые цветные панели особенно привлекательны для производителей оборудования, строящих новые заводы, поскольку они избежать инвестиций в размере 350 миллионов долларов на новую линию покраски».

Определенные изделия, такие как приборная панель, внешняя отделка, облицовка и корпуса зеркал, вероятно, будут первыми, которые будут производиться в виде отлитых в цвет деталей. Умамахесваран считает, что первая итерация, скорее всего, будет соответствовать цвету акцента, а не цвету корпуса, и для последнего потребуется разработка большего количества материалов.

Вспомогательные технологии

Что делает возможным изготовление фасадов из литого пластика с точки зрения дизайна? В целом поставщики материалов, производители формовочного оборудования и поставщики программного обеспечения прилагают согласованные усилия, которые в совокупности создают инженерные возможности. Материалы должны быть настроены для обеспечения точного баланса между стоимостью и производительностью; формовочные прессы должны обеспечивать правильное время цикла, точность и качество деталей; программные системы должны позволять всем членам команды участвовать в принятии предварительных проектных решений.

Винсент Рендер, технический специалист Ford, считает, что методология проектирования для производства и сборки (DFMA) является центральной частью этих передовых технологий. «DFMA воплощает в себе стандартные инженерные методы хороших инженеров. Он улучшает сборку сверху вниз и ориентацию деталей, находя элементы и уменьшая количество деталей», — говорит он. Хотя программное обеспечение DFMA (Boothroyd Dewhurst) не продвигает пластик как таковой, его цель интеграции функций и консолидации компонентов позволяет заменить металл пластиком.

Анализ DFMA также способствует созданию многофункциональных групп, в которые входят поставщики материалов, инженеры-проектировщики, сборочные и производственные группы. По словам Тома Клинтона, директора по передовым разработкам в GE Plastics Automotive, этот процесс фокусирует внимание каждой группы и дает им направление. «Это позволяет нам организовывать встречи, на которых мы можем обсудить вопросы экономии средств, чего никогда бы не произошло, если бы вы попытались интегрировать разработку продукта без тщательного процесса оценки», — добавляет он.

| Зоны только для металлов? |

Вас интересуют пределы преобразования металла в пластик? Сталь, скорее всего, прослужит в различных конструктивных областях автомобиля по той простой причине, что ее прочность и жесткость на фунт больше. По словам Марка Блэка, руководителя группы разработчиков передовой концепции в GE Plastics, корпус в белом цвете останется металлическим компонентом, потому что лишь немногие термопластики могут выдержать 2-граммовый вертикальный ударный импульс, который проходит через сборку. «Углеродное волокно может выдержать это, но листовой металл намного дешевле», — добавляет он. Между тем, сталелитейная промышленность, по любым оценкам, не стоит на месте. Чтобы решить проблемы, связанные с переходом на пластик, компания совместно с 35 сталелитейными компаниями разработала программу «Сверхлегкие стальные автомобильные кузова». Не сбрасывайте со счетов алюминий и магний. GM, например, использует опоры приборной панели из магния в нескольких моделях 99-го года.9 транспортных средств. Точно так же появление литья металлов под давлением и тиксомолдинга для автомобильных деталей позволяет конструкторам сочетать прочность металлов с экономией литья под давлением. Еще один фактор играет роль при выборе металла вместо пластика. По словам Джеральда Моррисона (Gerald Morrison), менеджера DFA/Process в Lear, дизайнеры, которым необходимо принять решение о карьере, обычно по умолчанию выбирают металлы, потому что они являются более известными величинами. «Промышленность обладает обширными знаниями о стали, — объясняет он, — данные обширны и легко доступны». |

Контактная информация Boothroyd Dewhurst Inc.  Wakefield, RI John Gilligan Телефон: (401) 783-5840 Факс: (401) 783-6872 Веб-сайт: www.dfma.com Dow Automotive, Customer GE Plastics Automotive DuPont Automotive |

ТЕГИ: Материалы для литья под давлением Бизнес

Технология литья пластмасс под давлением | Knauf Automotive

Экспертиза

Knauf Industries специализируется на инновационных решениях для автомобильной промышленности.

Литье под давлением является одним из них. Узнайте, что представляет собой новая технология литья пластмасс под давлением, и воспользуйтесь передовыми решениями для автомобильной промышленности.

Как работает литье пластмасс под давлением?

Литье пластмасс под давлением — это передовой производственный процесс, который включает создание деталей в специально подготовленных формах. Термопластавтоматы позволяют точно изготавливать детали различного назначения и с разными параметрами. Прежде чем приступить к производственному процессу, специалисты Knauf уделяют особое внимание тщательной подготовке правильной формы, чтобы избежать производственных ошибок на более позднем этапе. В результате можно снизить риски, связанные с потенциально неудачными прототипами продуктов. Правильно изготовленная формовочная вставка позволяет получить правильную форму каждой детали.

После того, как подходящие формы для изделий получены, выполняется основная часть многоэтапного процесса литья пластмасс под давлением. Сначала пластик плавится в специальных бочках; затем пластик прессуется и впрыскивается в заранее подготовленные формы. Таким образом, можно очень быстро создавать точно изготовленные компоненты. Вот почему быстрое литье под давлением стало настолько популярным во многих отраслях, включая автомобильную.

Вот почему быстрое литье под давлением стало настолько популярным во многих отраслях, включая автомобильную.

Пластмассы, полученные литьем под давлением, которые используются для изготовления современных компонентов для автомобильной промышленности, представляют собой термопластичные материалы.

Благодаря этому свойству их можно расплавить и влить в подходящие формы. Одним из материалов, используемых в этой технологии, является жидкий силиконовый каучук, который характеризуется высокой формуемостью. В автомобильной сфере широко используются вспененный полипропилен (EPP) и полистирол (EPS), к их преимуществам можно отнести высокую степень гибкости и долговечности в сочетании с малым весом.

Почему вам следует выбрать технологию литья пластмасс под давлением?

Услуги по литью под давлением приобретают все большую популярность в автомобильной промышленности в первую очередь из-за качества конечных компонентов. Литье пластмасс под давлением позволяет производить детали, полностью соответствующие спецификациям заказчика. Эксперты Кнауф поддерживают производителей оригинального оборудования на протяжении всего процесса производства деталей, изготовленных методом литья под давлением. Индивидуальное литье намного быстрее и эффективнее, когда применяется технология литья под давлением, поэтому на нее стоит обратить особое внимание.

Эксперты Кнауф поддерживают производителей оригинального оборудования на протяжении всего процесса производства деталей, изготовленных методом литья под давлением. Индивидуальное литье намного быстрее и эффективнее, когда применяется технология литья под давлением, поэтому на нее стоит обратить особое внимание.

Knauf Injection Molding Services

Knauf Industries производит многочисленные компоненты для автомобильной промышленности с использованием литья под давлением термопластов. Специалисты компании обладают обширными знаниями об этом процессе, подкрепленными также их работой в других отраслях. Это приводит к созданию высококачественных решений и для автомобильного сектора. Knauf Industries предлагает полный спектр услуг, связанных с процессом литья пластмасс под давлением. Также следует помнить, что машина для литья пластмасс под давлением – это не единственный инструмент, используемый при производстве – технологический процесс начинается задолго до того, как пластик попадет в форму.

Предложение Knauf включает, например:

- полное моделирование процесса (FS, DFM, Mold Flows) на основе компьютерной модели — специалисты компании используют новейшее современное специализированное программное обеспечение, которое оптимизирует создание моделей. Одной из используемых здесь программ является Moldflow, позволяющая моделировать течение материала в пресс-форме при изготовлении деталей – это позволяет специалистам оптимизировать конструкцию пресс-форм, а также последующий производственный процесс;

- реверсивный инжиниринг,

- тестирование и подготовка отчетов,

- разработка инструментов и координация их внедрения,

- согласование текстурирования.

Дополнительные услуги Knauf Industries

Литье пластмасс под давлением и подготовка к этим процессам является ключевой частью услуг Knauf, но поддержка компании распространяется и на другие этапы производства. Также проводятся дополнительные операции, такие как сборка звукопоглощающих деталей, зажимов и застежек. Кнауф также предлагает отделку пластиковых деталей в сотрудничестве с сторонней компанией — цехом промышленной окраски, который поставляет лакокрасочные материалы для эстетичных деталей.

Кнауф также предлагает отделку пластиковых деталей в сотрудничестве с сторонней компанией — цехом промышленной окраски, который поставляет лакокрасочные материалы для эстетичных деталей.

Среди предлагаемых методов:

- трафаретная печать,

- тампопечать,

- глянцевый, Металлизация

- и PVD.

Услуги по литью пластмасс под давлением стали флагманом деятельности завода Knauf Industries во Вроцлаве.

Литые изделия под давлением – Knauf

Процесс литья пластмасс под давлением, осуществляемый Knauf Industries, позволяет создавать высококачественные изделия с заданными формами, размерами и параметрами. Пластиковые компоненты для автомобильной промышленности являются важной частью предложения – автомобильный сектор использует детали, изготовленные методом литья под давлением, в основном из-за их свойств. Компоненты, изготовленные таким образом, включают пластиковые бамперы, детали приборной панели, крылья и многие другие детали.

Нужно измерить необходимое расстояние от высшей точки, до нижнего края двери.

Нужно измерить необходимое расстояние от высшей точки, до нижнего края двери.

Предлагаемая новая конструкция включает в себя высокопрочную сталь в специальной форме заготовки для деталей различной толщины. Новый процесс гидроформинга также помогает создавать легкие и прочные детали.

Предлагаемая новая конструкция включает в себя высокопрочную сталь в специальной форме заготовки для деталей различной толщины. Новый процесс гидроформинга также помогает создавать легкие и прочные детали.