Сопло для пескоструйного аппарата: особенности выбора и изготовления

- Сущность пескоструйной обработки

- Конструктивные особенности сопла для пескоструйного аппарата

- Как правильно выбрать сопло для пескоструйной обработки

Сопло, которое используется для оснащения пескоструйного аппарата, является важнейшим элементом конструкции такого устройства. Только правильно подобранное сопло позволит вам наиболее эффективно использовать пескоструйный аппарат по его прямому назначению: для очистки различных поверхностей от загрязнений, старых покрытий, следов коррозии, их обезжиривания и подготовке к дальнейшей обработке.

Для каждого применения можно подобрать сопло определенного диаметра, в зависимости от фракции используемого песка

Задачи, которые решает сопло пескоструйное, заключаются в сжатии и разгоне до требуемой скорости смеси, состоящей из воздуха и абразивного материала, а также в формировании рабочего пятна и его насыщении абразивом, воздействующим на поверхность обрабатываемого изделия.

Сущность пескоструйной обработки

Пескоструйная обработка предполагает воздействие на различные поверхности абразивным материалом. В качестве последнего используются песок, дробь, карбид кремния, мелкие шарики из стекла и т.д.

Пескоструйная обработка – это механическое воздействие на поверхность мелких твердых частиц

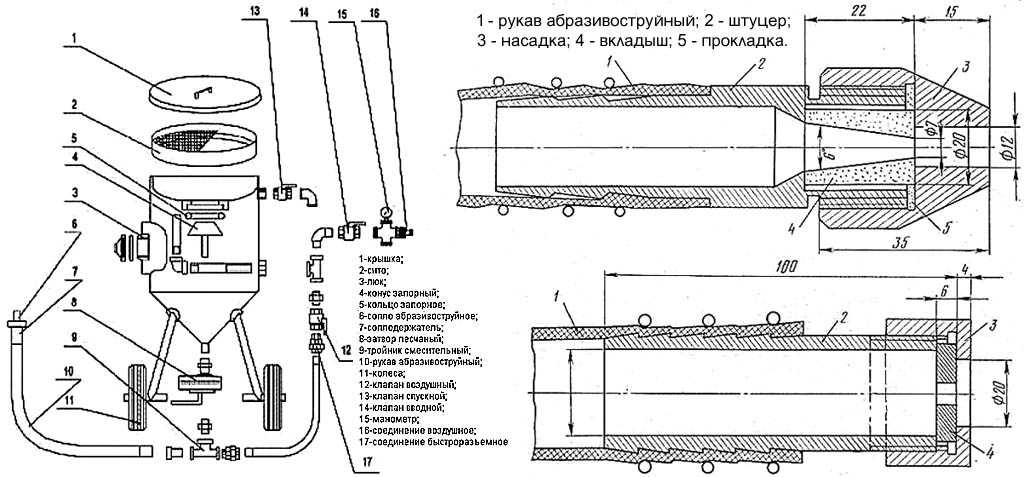

Перед началом обработки абразив помещают в герметичный бункер. По основному шлангу аппарата под большим давлением подается воздух, поступающий от отдельного компрессора. Проходя мимо отверстия заборного рукава, поток воздуха создает в нем вакуум, что и способствует всасыванию в основной шланг абразива.

Схема участка пескоструйной обработки

Как уже говорилось выше, для выполнения пескоструйной обработки могут использоваться различные типы абразивных материалов. Выбор здесь зависит от типа поверхности, которую необходимо очистить. Так, обработка с использованием песка эффективна в тех случаях, когда необходимо удалить слой старой краски с бетонной поверхности, очистить кирпичные стены от остатков цемента, подготовить металлические детали к дальнейшей покраске. Такие абразивы, как пластик или пшеничный крахмал, успешно применяют в судостроительной, автомобильной и авиастроительной отраслях, с их помощью эффективно удаляют старые покрытия с композиционных материалов.

Конструктивные особенности сопла для пескоструйного аппарата

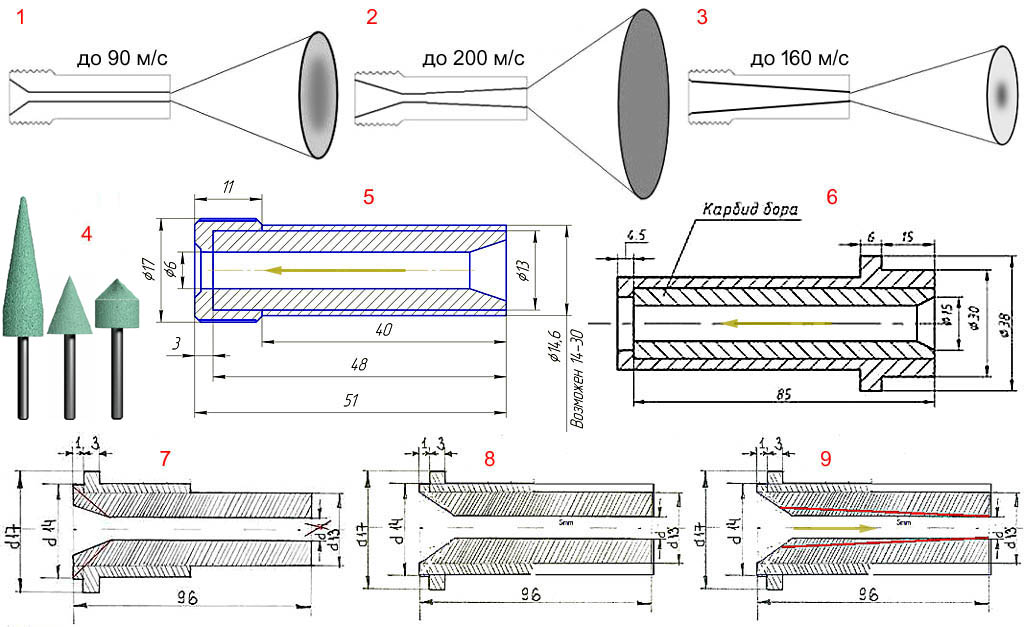

Основными параметрами сопла, устанавливаемого на пескоструйный аппарат, являются:

- диаметр и тип отверстия;

- длина;

- материал изготовления.

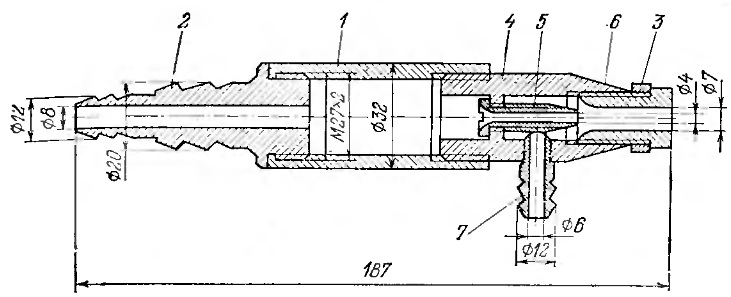

Абразивоструйные сопла различных конфигураций

Диаметр отверстия в сопле, которое фиксируется на пескоструйном аппарате посредством специального соплодержателя, выбирается в зависимости от того, какой производительностью должно обладать устройство. Производительность любого пескоструйного аппарата – как серийного, так и сделанного своими руками – зависит от мощности струи или объема воздуха, который в состоянии пропускать сопло в единицу времени.

Мощность струи, которую формирует сопло, прямо пропорциональна объему воздуха, который проходит через него в единицу времени. Соответственно, чтобы увеличить мощность пескоструйного аппарата, необходимо сделать в его сопле отверстие большего диаметра. Например, можно оценить мощность сопел, отверстия в которых имеют разные диаметры. Если сопло, диаметр которого соответствует 6 мм (1/4 дюйма), имеет мощность, равную 100%, то изделия с отверстиями больших диаметров будут отличаться следующей величиной данного параметра:

- 8 мм (5/16 дюйма) – 157%;

- 9,5 мм (3/8 дюйма) – 220%;

- 11 мм (7/16 дюйма) – 320%;

- 12,5 мм (1/2 дюйма) – 400%.

Чтобы еще лучше ориентироваться в мощности сопла с тем или иным диаметром внутреннего отверстия, можно принять во внимание, что изделия, диаметр в которых составляет 6 мм (1/4 дюйма), способны обеспечить среднюю мощность струи, равную 30 м

Таблица позволяет примерно оценить влияние диаметра сопла и давления воздуха на производительность и расход абразива

Если вы не собираетесь изготавливать сопло для аппарата пескоструйной обработки своими руками, то следует иметь в виду, что изделия, выпускаемые серийно, имеют стандартные диаметры отверстий, равные 6, 8, 10 и 12 мм.

На выбор такого параметра сопла, как его длина, оказывает влияние степень загрязненности очищаемой поверхности. Для пескоструйной обработки поверхностей, которые имеют незначительные загрязнения, выбираются более короткие сопла (7–8 см). Если же необходимо обработать поверхность, на которой имеются сложные загрязнения, длина сопла должна быть значительной (до 23 см).

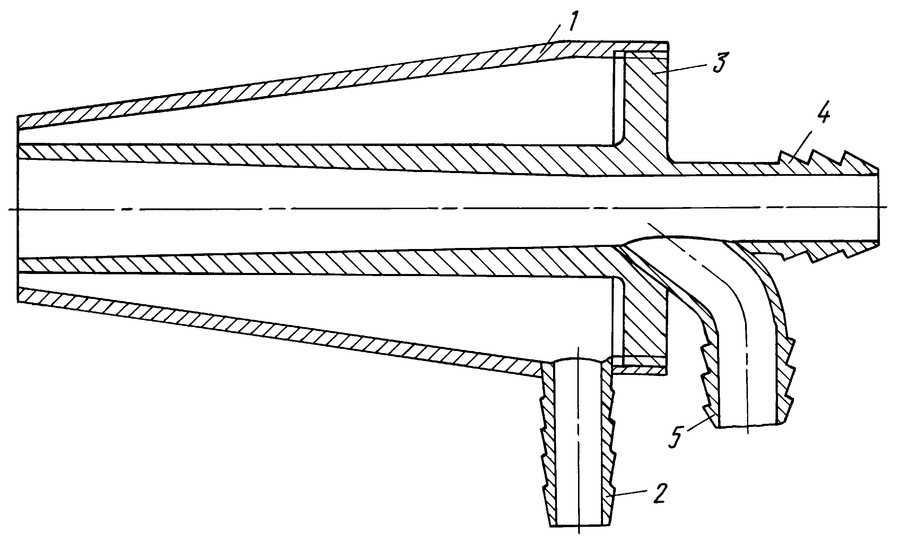

Сопла, диаметр которых не изменяется по всей их длине, позволяют обеспечить скорость выхода абразивного материала 320 км/час, при этом давление смеси из воздуха и абразива, поступающей из такого сопла, составляет 6 атм. Сопла с каналом «Вентури» формируют струю абразивной смеси, скорость движения которой может доходить до 720 км/час. Понятно, что сопла с внутренними отверстиями такого типа повышают эффективность пескоструйной обработки.

Очевидно, что площадь потока у сопла типа VENTURI значительно больше, чем у обычного прямолинейного

Использование сопел с внутренними отверстиями, выполненными по типу «Вентури», позволяет предприятиям и специализированным компаниям не только увеличить производительность своего труда, но и значительно повысить качество выполняемой обработки. Что важно, применение изделий с такими каналами не требует приобретения специальных абразивов и не приводит к увеличению расхода сжатого воздуха.

Если сопла с отверстиями обычного типа для пескоструйных аппаратов можно сделать своими руками (хотя это и сложно), то изделия с каналом «Вентури» качественно изготовить в домашних условиях, не располагая специальным оборудованием, практически невозможно.

Устройство сопла пескоструйного с каналом Вентури: d — внутренний диаметр; D — заходной диаметр; Т — присоединительная резьба; L — длина сопла

Для изготовления сопел, в том числе и своими руками, могут быть использованы различные материалы, от выбора которых зависит долговечность изделия. Так, в зависимости от материала изготовления сопла для аппаратов пескоструйной обработки обладают следующей долговечностью:

- керамические изделия, которые в домашних условиях делают из обычных свечей зажигания, – 1–2 часа;

- сопла из чугуна – 6–8 часов;

- изделия, для производства которых был использован карбид вольфрама, – 300 часов;

- сопла, изготовленные из карбида бора, – 750–1000 часов.

Если в качестве абразивного материала в пескоструйном аппарате используется не песок, а стальная дробь, то долговечность сопел любого типа увеличивается в 2–2,5 раза.

Как правильно выбрать сопло для пескоструйной обработки

Выбирая сопло для своего пескоструйного аппарата, учитывайте тот факт, что самые недорогие изделия являются и самыми недолговечными. Такие сопла в итоге обойдутся вам дороже качественной продукции, особенно если вам предстоит выполнить большой объем работ.

Пескоструйные износостойкие сопла из карбида вольфрама

Для бытовых целей подходят сопла из чугуна и керамики. Многие домашние умельцы даже самостоятельно изготавливают керамические сопла, используя для этого отработанные свечи зажигания. Для того чтобы из такой свечи сделать сопло, достаточно удалить из ее керамической оболочки металлический электрод.

Используя для пескоструйного аппарата чугунные и керамические сопла, следует иметь в виду, что из-за своего ускоренного износа они увеличивают расход как воздуха, так и абразива, поэтому их не рекомендуется применять при выполнении масштабных работ. Дорогостоящие сопла из карбида бора и карбида вольфрама отличаются не только высочайшей долговечностью, но также и тем, что их можно использовать практически с любым абразивным материалом, за исключением карборунда и окиси алюминия. Этим, собственно, и объясняется достаточно высокая стоимость таких сопел для пескоструйного аппарата, которые способны прослужить очень долго, не теряя своих характеристик, не увеличивая расход абразивного материала и воздуха.

Дорогостоящие сопла из карбида бора и карбида вольфрама отличаются не только высочайшей долговечностью, но также и тем, что их можно использовать практически с любым абразивным материалом, за исключением карборунда и окиси алюминия. Этим, собственно, и объясняется достаточно высокая стоимость таких сопел для пескоструйного аппарата, которые способны прослужить очень долго, не теряя своих характеристик, не увеличивая расход абразивного материала и воздуха.

Применение таких изделий целесообразно во всех ситуациях, когда требуется выполнить большой объем работ по очистке различных поверхностей.

Как из свечи зажигания сделать сопло для пескоструя своими руками, выдео

Через сопло пескоструйных аппаратов под большим давлением пролетают частицы абразива, которые очищают обрабатываемые поверхности. Абразив активно действует на посторонние вещества, которые нужно удалить. Также этот рабочий поток агрессивен к внутреннему диаметру сопла.

Абразив активно действует на посторонние вещества, которые нужно удалить. Также этот рабочий поток агрессивен к внутреннему диаметру сопла.

Поэтому сопла относятся к расходным материалам, их приходится регулярно менять. Для промышленных установок сменные сопла можно приобрести в режиме сервисного обслуживания. Но сегодня есть самодельные и заводские установки для небольших мастерских. Для них многие мастера делают сопла сами из отслуживших свой срок свечей зажигания бензиновых ДВС.

Содержание

Что понадобится?

Мастера рекомендуют делать сопла из импортных свечей «Чемпион» и «Брикс» с длинным внутренним изолятором. Из отечественных свечей трудно извлечь сердечник. Он имеет расширения и небольшие анкера для прочного соединения с керамикой. Поэтому при попытке вытащить металлический сердечник изолятор часто колется. Такая свеча надежнее для своего основного применения, но хуже подходит для переделки.

Материалы

Кроме свечи, потребуются отрезные диски для углошлифовальной машины (болгарки): по металлу и алмазный по бетону для резки керамики.

Инструменты

Потребуются:

- Тиски, в которых зажимают свечу.

- Углошлифовальная машина (болгарка).

- Пассатижи.

- В отдельных случаях может потребоваться газовая горелка.

Как изготовить своими руками?

В большинстве самодельных и заводских бытовых аппаратов сопло монтируется на запорный кран, с помощью которого открывают и закрывают поток абразива при работе. Системы крепления могут отличаться, а в самодельных аппаратах встречаются уникальные решения. Поэтому форма и размер изготавливаемого сопла могут отличаться. Если сопло крепится на зажимной фланец, от свечи просто отрезают небольшой кусок изолятора с расширением на конце.

- Свечу зажимают в тисках.

- С помощью отрезного круга по металлу срезают резьбу с металлической части. Отрезанную часть снимают, открывая внутреннюю часть керамического изолятора.

- Нужную часть керамического изолятора с расширением на конце отрезают алмазным кругом. Прорезать до конца необязательно.

Можно сделать надпил и отломить фрагмент пассатижами.

Можно сделать надпил и отломить фрагмент пассатижами. - Фрагмент стягивают с электрода также пассатижами, если электрод не удалили до этого.

В этом случае из свечи удаляют металлический сердечник (электрод). Резьба свечи не подходит под стандартные сантехнические размеры и типы резьбы запорных кранов. Поэтому потребуется отдельно изготовить металлический переходник.

Как разобрать свечу зажигания?

Конструктивно свеча изготовляется как неразборный элемент. Чтобы удалить из керамической части целой свечи металлический сердечник (электрод), свечу нагревают газовой горелкой. Металл при сильном нагревании (докрасна) расширяется больше, чем керамика и сердечник частично выдвигается из целой свечи сам.

После остывания его можно вытянуть пассатижами. Если для сопла требуется не вся свеча, а только фрагмент керамического изолятора, целиком извлекать электрод не требуется. Надпиленный фрагмент керамики стягивается пассатижами с электрода свечи, зажатой в тисках.

Надпиленный фрагмент керамики стягивается пассатижами с электрода свечи, зажатой в тисках.

Изготовление переходника на токарном станке

Металлический переходник требуется, когда для сопла используется керамическая часть свечи вместе с металлической резьбовой частью. На одной стороне переходника стандартная сантехническая внешняя резьба, которая вкручивается в запорный кран.

На другой стороне внутренняя резьба, в которую вкручивают свечу с удаленным электродом, которая будет работать как сопло. Изготовление переходника не требует особо высокой квалификации, но выполняется профессиональным токарем на станках с функциями нарезки резьбы.

Сборка

Керамический фрагмент свечи с расширением на конце и шайбой из мягкого металла зажимают стандартной сантехнической гайкой. Вариант с использованием резьбы свечи вкручивают в переходник, второй конец переходника вкручивают в запорный кран.

Резьбу или фланец герметизировать фум лентой или герметиками необязательно.

Особых требований к герметичности здесь нет. Давление сдерживает запорный кран, стоящий перед соплом. При открытом кране давление сбрасывается через отверстие сопла. Но в случае, если сопло забьется частицами абразива, внутри него создается такое же высокое давление, как в компрессоре. Поэтому полная герметичность соединения не так важна, как его прочность. Резьбу или фланец герметизировать фум лентой или герметиками необязательно. Но сопло должно держаться достаточно прочно.

Проверка работы

При первой пробе в работе самодельного сопла может оказаться, что оно не работает совсем, работает плохо или хорошо. Первое может быть в случае, если отверстие слишком мало или используется неподходящий абразив – влажный или крупнозернистый.

Важно!

Когда сопло забивается, в нем поднимается давление. Если керамика была повреждена при разборке свечи, это может привести к разрыву самодельной детали.

Мастера используют самодельные сопла с диаметром 2–4 мм. Абразив должен соответствовать технологическим требованиям. Качество работы новой детали можно оценить в сравнении, если до этого использовался успешно работавший заводской или самодельный элемент, или по результату работы.

Качество работы новой детали можно оценить в сравнении, если до этого использовался успешно работавший заводской или самодельный элемент, или по результату работы.

От этой маленькой детали зависит качество и производительность работы всей установки. На мощных промышленных установках используются сопла заводского изготовления, иногда со сложной геометрией внутреннего отверстия. В некоторых моделях оно шире в начале и конце, и сужено в середине.

Это позволяет создать повышенное рабочее давление абразивного порошка на выходе и одновременно обеспечивает его свободный проход без заторов. На небольших установках вполне можно использовать использование самодельных деталей. По опыту, керамическое сопло из свечи служит до 50 рабочих часов.

Учебное пособие по сварке MIG, методы и практические занятия

Пескоструйная обработка завоевала репутацию

панели кузова или даже продувание дыр в тонком металле. Это потому, что большинство

профессионалы любят выполнять работу быстро, поэтому запаситесь большим запасом воздуха

которые имеют достаточную силу, чтобы согнуть панели, или с достаточным количеством песка, чтобы нагреть

панели вверх, вызывая искажения.

Это потому, что большинство

профессионалы любят выполнять работу быстро, поэтому запаситесь большим запасом воздуха

которые имеют достаточную силу, чтобы согнуть панели, или с достаточным количеством песка, чтобы нагреть

панели вверх, вызывая искажения.

Все это не проблема для домашнего мастера. Возможна пескоструйная обработка низкая скорость, и хотя это медленный бизнес, можно взорвать тончайшая панель без искажений.

На фото я завершаю пескоструйную обработку днища кузова. Работа, вероятно, заняла около 10 часов, но я уже удалил подпломбу. с тепловой пушкой и скребком. В прошлом я много раз пытался провести пескоструйную очистку, но всегда безуспешно. иметь достаточный поток воздуха (cfm) для работы. Это потому, что я использовал | неправильное оборудование. Более опытные форумчане указали на меня в

правильное направление, и эта страница содержит то, что они сказали мне, чтобы облегчить

для тех, кто пескоструит дома. |

Подбор пескоструйного аппарата к компрессору

Количество воздуха, используемого пескоструйным аппаратом, пропорционально соплу размер:

| Пескоструйный аппарат | Диаметр сопла | м3/мин для непрерывной работы |

| 20-галлонный пескоструйный аппарат eBay | 3 мм | 17 куб. футов в минуту |

| Пескоструйный пистолет Machine Mart | 6 мм | 68 куб. футов в минуту |

| Случайный сифонный пистолет для пескоструйной камеры | 10 мм | 180 куб. футов в минуту |

Учитывая, что самый большой компрессор, который можно разумно запустить от 240 В

однофазный 3,5 л. | |

Пескоструйные аппараты под давлением.Повышение давления в контейнере для песка означает, что песок принудительно попадает в подача воздуха без потери воздуха. На фото показан вход подачи воздуха через гидрозатвор, затем постукивание по контейнеру для песка создает давление подача песка. Оранжевая гибкая трубка подает воздух к месту смешивания. клапан на дне контейнера, через который песок попадает в воздух подачи и в выходной шланг. Дорогие версии были доступны в течение некоторого времени, но недавно

кто-то начал рекламировать их на eBay примерно за 70 фунтов стерлингов (2008 г. | |

Выбор абразиваЯ использовал J-Blast Supafine от Hodge Clemco, размер зерна которого должен составлять от 0,2 мм до 0,7 мм, но там есть несколько кусочков румян, которые забивают маленькое сопло. Ссылка также показывает альтернативные средства для пескоструйной обработки и описывает области применения. Для использования в домашних условиях среду необходимо просеять перед использованием, чтобы предотвратить случайное

блокировка форсунок. | |

Дробеструйная «Корпус»Пескоструйная обработка — грязное дело. Я сделал работу снаружи на брезенте прибиты к окружающим зданиям по краям, чтобы поощрить песок к течь обратно ( я не мог найти большой брезент, поэтому склеил два вместе чтобы получить что-то вроде 6 м на 10 м в размере). Моя скорость восстановления песка была около 80 процентов, поэтому, начав с шести 25-килограммовых мешков, я закончил с тремя сумки после дробеструйной обработки шасси. Я живу на ферме, где ближайшие соседи находятся примерно в 500 метрах.

Автомобиль, припаркованный всего в 20 метрах от того места, где я пескоструил, был покрыт песком. | |

Брезент по-прежнему пригодится везде, где вы взрываете — он позволяет дробь с песком собирать в кучу для извлечения без необходимости для подметания. Здесь края брезента были подняты до переместите песок в середину для сбора. Брезент также обеспечивает вы не подметаете бетонную пыль (что опять же вредно для вас). На очистку шасси я потратил около 200 литров песка. (это примерно

350 кг щебня, хотя по пути его несколько раз использовали).

песок становится мельче и пыльнее с каждым использованием. я бы не хотел использовать

это примерно после 5 или 10 применений). Мелкая зернистость менее эффективна, чем

новая зернистость, поэтому пескоструйная обработка занимает больше времени, но обеспечивает более качественную отделку

что может пригодиться для тонкой работы. | |

Я всегда понимал, что пескоструйная обработка плохо подходит для тонких металлоконструкций. Оказывается, это только потому, что люди, которые зарабатывают на жизнь пескоструйной обработкой, любят чтобы сделать работу быстро, поэтому они используют огромные компрессоры с массивным сопла и имеют достаточную силу, чтобы согнуть маленькие панели (или они могут пойти достаточно быстро, чтобы нагреть тонкие панели достаточно, чтобы деформировать их). Эти вещи не проблема с пескоструйной очисткой своими руками. Если вы продуваете сопло диаметром 3 мм при давлении воздуха 80 фунтов на квадратный дюйм, это

эквивалентно размещению на панели веса в полфунта (250 грамм).

Так что силы недостаточно, чтобы согнуть даже самые тонкие панели. И

работа идет медленно, поэтому тепло не накапливается настолько, чтобы деформировать панель.

Компромисс — время — потребовалось около 15 часов, чтобы взорвать краску с этого

каркас кузова. | |

Пескоструйная обработка своими руками позволяет обрабатывать даже тонкие плоские панели. без искажений. На фото видно внешнее заднее крыло, спрессованное из лист 0,8мм. Я взорвал внутреннюю часть, так как мне нужен был ключ для высокого цинка. содержание краски, которую я планировал использовать. Хотя это прикосновение и работа — Одна из панелей, которые я взорвал, была из старых запасов. панель с теми червями ржавчины под краской. Это заняло много времени для очистки, и в какой-то момент панель издала треск. Нет прочного повреждение панели, но оттуда я был более осторожен. Для других панелей я снизил давление примерно до 70 фунтов на квадратный дюйм и

взорвет 100-миллиметровый квадрат в одной части панели, а затем перейдет к

другую часть панели и взорвать еще один квадрат 100 мм и так далее

пока квадраты не соединились. | |

Средства безопасностиЯ еще не до конца разобрался с этим. Покрытие каждого часть тела является обязательной, так как песок сильно отскакивает от панели с той же скоростью, с какой применяется. Толстая рубашка с длинными рукавами и сварка перчатки работают нормально. Капюшон, который я использую на фото, не подходит для этой работы. — песок туда попадает и может попасть в глаза. Различные лучшие капоты доступны по цене от 20 фунтов стерлингов (ищите пескоструйную обработку).

капюшон). Те, которые нужно выбрать, тяжелее, имеют гораздо больше материала и драпируются.

до уровня талии. Профессионалы будут использовать шлемы с подачей воздуха, которые действительно должны

помогите им остыть. Козырьки можно заменить. Респиратор (правильная маска от мелкой пыли в стиле противогаза) существенный. Любые абразивные материалы распадаются на мелкие частицы, которые легкие не могут избавиться. Я использую респиратор, купленный в малярном магазине. который предназначен для остановки растворителей. Они достаточно дешевы у вас местный магазин по покраске автомобилей или eBay, но, скорее всего, довольно быстро забьется пыль. |

Как что снять?

Самодельная пескоструйная обработка не очень хороша для удаления прорезиненной краски или герметика. Его нужно снять с помощью термофена и скребкового ножа. я нашел он довольно эффективен для старого герметика, нанесенного тонким слоем на это шасси, но более толстый нижний слой будет проблемой.

В то время как самостоятельная пескоструйная обработка удалит краску, гораздо быстрее очистить большие площади

полоской, чистым диском и средством для снятия краски.

Не используйте песок!

Песок непригоден для пескоструйной обработки. Прежде всего потому, что он ломается на очень мелкие частицы, которые застревают в легких, вызывая силикоз. Это еще одна из этих кумулятивных вещей, с которых вы не хотите начинать. Кроме того, сушка песка стоит больших денег, поэтому строительный песок не поставляется в сухом виде. — он забился бы в взрывном горшке.

с керамическим наконечником сопла C1

Многим из нас, занимающихся пескоструйной обработкой стекла, обычно нужны только насадки меньшего размера. Однако для крупных проектов по струйной очистке стекла или общих пескоструйных работ вам может понадобиться более крупное сопло с высокой производительностью.

По запросу мы выпустили увеличенную версию нашего долговечного узла сопла пескоструйного аппарата, который используется только для пескоструйных аппаратов высокого давления. Он по-прежнему имеет следующие компоненты:

Он по-прежнему имеет следующие компоненты:

- Стальной шаровой кран — обеспечивает более длительный срок службы, чем латунный, но использует более крупный шаровой кран с резьбой 3/4″ NPT. Наша другая система насадок намного меньше по размеру. Говорят, что этот больший диаметр изнашивается еще дольше.

- Большой керамический наконечник Premium C1 – другие преимущества этого большого керамического наконечника:

- Изготовлен из высококачественного керамического материала на основе оксида алюминия производства Kennametal. Качество производства США!

- Изнашивается дольше, поскольку наконечник имеет длину 3,75 дюйма. Больше материала = больше времени.

- Легко заменяемая насадка – когда керамическая насадка изношена, просто отвинтите держатель насадки, выбейте ее из гильзы и вставьте новую. Мы также предлагаем сменные наконечники C1 более высокого качества по более низкой цене, чем в других магазинах.

Мы также можем предложить эти большие наконечники из карбида вольфрама производства Kennametal. Пожалуйста, оставьте комментарий ниже, если вы заинтересованы.

Мы также можем предложить эти большие наконечники из карбида вольфрама производства Kennametal. Пожалуйста, оставьте комментарий ниже, если вы заинтересованы.

Весь комплект имеет длину около 7,75″. Большой наконечник C1 имеет длину около 3,75 дюйма.

Как подключить большой комплект пескоструйной машины C1?

В некоторых промышленных абразивоструйных установках используется фитинг 3/4″ NPT. Если у вас есть охватываемый конец, вы можете просто закрепить его тефлоновой лентой. Для быстрой проверки фактический диаметр 3/4″ NPT составляет примерно 1″.

Если ваш фитинг для пескоструйного шланга больше или меньше, вы можете найти большинство переходных фитингов для труб с нормальной трубной резьбой в местном хозяйственном магазине. Возможно, мы можем предложить это вместе с доставкой — пожалуйста, сообщите мне, какой размер фитинга для шланга у вас есть, в комментарии ниже или через контактную форму.

Могу ли я подключить это к пескоструйным установкам меньшего размера?

Да, даже если вы используете шланг с внутренним диаметром меньшего размера, некоторые люди все равно предпочитают использовать этот узел насадки большего размера, потому что большой шаровой клапан и керамический наконечник могут служить дольше.

Можно сделать надпил и отломить фрагмент пассатижами.

Можно сделать надпил и отломить фрагмент пассатижами. с. и 14 куб. футов в минуту, только маленькая керамическая насадка имеет половину

шанс в установке DIY. Два сифонных пистолета на фото выше

внутри есть форсунки меньшего размера — они расположены внутри большего

сопло для создания всасывания для сбора песка, но это означает, что многое

более половины подачи воздуха тратится на сбор песка.

с. и 14 куб. футов в минуту, только маленькая керамическая насадка имеет половину

шанс в установке DIY. Два сифонных пистолета на фото выше

внутри есть форсунки меньшего размера — они расположены внутри большего

сопло для создания всасывания для сбора песка, но это означает, что многое

более половины подачи воздуха тратится на сбор песка. Цены). Доступны несколько размеров — продаются как 10 галлонов и 20 галлонов.

галлоновые пескоструйные аппараты (британский галлон составляет около 4,5 литров). я пошел за

Версия на 20 галлонов, так как она лишь немного дороже. Они блестящие,

но если вы покупаете один, имейте в виду, что сопла керамические и не

вообще очень долго. Я уже на второй форсунке, буду менять

это с вольфрамовым соплом скоро. Шаровые краны тоже имеют короткий срок службы.

Цены). Доступны несколько размеров — продаются как 10 галлонов и 20 галлонов.

галлоновые пескоструйные аппараты (британский галлон составляет около 4,5 литров). я пошел за

Версия на 20 галлонов, так как она лишь немного дороже. Они блестящие,

но если вы покупаете один, имейте в виду, что сопла керамические и не

вообще очень долго. Я уже на второй форсунке, буду менять

это с вольфрамовым соплом скоро. Шаровые краны тоже имеют короткий срок службы. Его необходимо снова просеять перед повторным использованием, чтобы избавиться от

больших кусков краски, грунтовки, герметика, гвоздей, старых гаек и

болты, которые действительно блокировали бы сопло. Я использовал сито от Tesco.

с ячейкой около 1 мм.

Его необходимо снова просеять перед повторным использованием, чтобы избавиться от

больших кусков краски, грунтовки, герметика, гвоздей, старых гаек и

болты, которые действительно блокировали бы сопло. Я использовал сито от Tesco.

с ячейкой около 1 мм. и пыль после дня струйной обработки. Песок и пыль действительно путешествуют,

так для жилого района взрыв в большой палатке или вычищенном гараже

было бы разумнее.

и пыль после дня струйной обработки. Песок и пыль действительно путешествуют,

так для жилого района взрыв в большой палатке или вычищенном гараже

было бы разумнее.

Это было сделано для того, чтобы избежать локализованного тепловыделения.

что могло деформировать панель.

Это было сделано для того, чтобы избежать локализованного тепловыделения.

что могло деформировать панель. я прошел около

5 из них при подрыве кузова и шасси.

я прошел около

5 из них при подрыве кузова и шасси. Мы также можем предложить эти большие наконечники из карбида вольфрама производства Kennametal. Пожалуйста, оставьте комментарий ниже, если вы заинтересованы.

Мы также можем предложить эти большие наконечники из карбида вольфрама производства Kennametal. Пожалуйста, оставьте комментарий ниже, если вы заинтересованы.