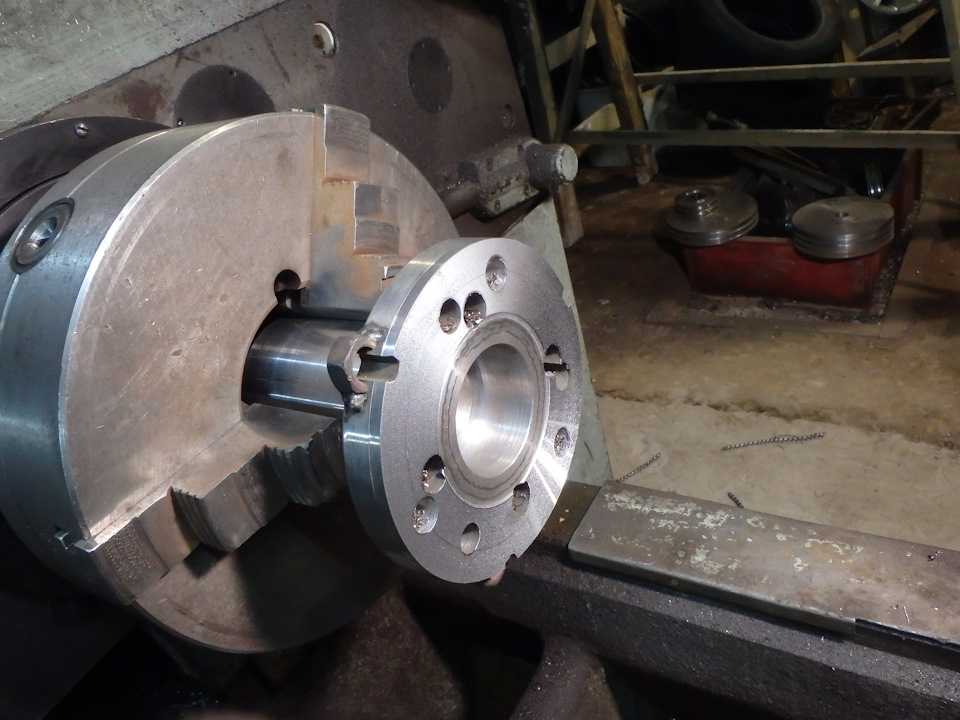

Расточка ЦО (центрального отверстия) диска в гаражных условиях

При выборе дисков есть целый ряд важных параметров и характеристик, которые в обязательном порядке необходимо соблюдать, дабы диски встали на свои штатные места и не было проблем. Если, скажем, вылет и диаметр и ширина диска могут немного варьироваться, то вот для центрального отверстия размер меньше номинального приведет к тому, что диск просто невозможно будет поставить на машину.

А что делать если у вас как раз такая ситуация, а особо средств и желания покупать новые диски нет? Остается одно – протачивать центральное отверстие в диске. Однако легко сказать, а вот как это сделать. Ведь по уму, необходимо снимать резину, если она стоит, искать большой токарный или координатно-расточной станок. К тому же еще платить не малые деньги. Однако есть альтернатива все сделать и кустарным способом, то есть в вашем гараже. Да, переложенный способ имеет и свои недостатки, поэтому по ходу статьи мы разберем все «ЗА» и «ПРОТИВ» расточки центрального отверстия диска таким способом.

В нашем случае необходимо было расточить центральное отверстие на несколько мм, так обычно и бывает, что не хватает каких-то несчастных мм.

Так вот, альтернативному варианту расточки диска на станке был выбран следующий вариант. Был приобретен ручной фрезерный станок и фреза. При этом само собой фреза вставлена в станок.

Далее что и оставалось так это пройтись станком по внутреннему диаметру уже имеющегося центрального отверстия. При этом обработку следует делать с использованием смазки типа «жидкий ключ», так как материал диска вязкий, что забивает резцы и сильно нагревает инструмент. Здесь лучше не экономить, а брызгать смазку обильно.

Также необходимо водить станок по всему периметру отверстия с одним усилием, насколько это получится. Еще лучше поставить хоть какие-то метки, чтобы контролировать снятие материала по периметру. А также в обязательно порядке примерка после каждого прохода на ступицу колеса.

Вот какие-то такие критерии будут при расточке центрального отверстия подобным способом.

Надо сказать, что металл хоть и вязкий, но мягкий. А значит в итоге минут через 10-15, если вы все делаете правильно, вы добьетесь своего, то есть диск будет способен налезть на направляющую, на ступице колеса.

Теперь только что и осталось, как поставить колесо и протянуть его гайками.

Теперь давайте поразмышляем и подумаем, какие достоинства и недостатки есть у данного способа расточки ЦО. Начнем с плюсов.

Конечно же это доступность, быстрота такой доработки. Ведь здесь собственно только что и надо как купить станок, фрезу и уделить 10-15 минут на каждое колесо. К тому же если у вас уже есть маленький фрезерный станок, то это еще и дешево. Собственно на этом все плюсы и заканчиваются.

Теперь о минусах. Самый главный минус это то, что все будет делаться на глаз. Говорить о какой-то точной обработке не приходится. Все это чревато тем, что отверстие может получиться не по кругу, а по эллипсу или еще какой-нибудь другой формы. Чем же это чревато? Первое, что между направляющим и диском будет зазор.

диска, а значит колесо вполне возможно будет стоять не соосно ступице. Хотя такое положение дел может исправить равномерное протягивание гаек, которые имеют также конусы, входящие в ответные внутренние конусы на диске. В итоге колесо будет центрироваться за счет гаек на шпильках. Такая схема центрирования применяется для случаев с проставками.

Там получается и вовсе нет направляющих на ступице. В общем, это на наш взгляд не так уж страшно.

Однако отверстие круг неправильной формы влечет за собой куда большую неприятность для балансировки колеса. Все дело в том, что на шиномонтаже диски крепятся через центральное отверстие. В этом случае смещения уже будет не избежать. В итоге отбалансировать такой диск будет очень сложно. А если это и удастся, то не факт что правильно, ведь установка диска на станке не будет отличаться точностью. То есть ось на станке опять же может не совпасть с осью при установке на ступицу.

Подводя итог

В целом нельзя сказать однозначно стоит ли этим заниматься или нет. Конечно обработка на полноценном станке обеспечит куда лучшие результаты. Но надежда на удачу, авось повезет и отклонения будут минимальны, все же подстегивает к рискнуть, сделать быстро, самостоятельно и дешево!

- Назад

- Вперёд

Как расточить центральное отверстие диска своими руками?

Автомобильные владельцы, собирающиеся установить литые колёсные диски, постоянно сталкиваются с такой проблемой: в продаже, в основном, предлагаются элементы с другими геометрическими характеристиками. Можно ли производить их монтаж и чем это чревато?

- Как происходит процесс расточки центрального отверстия диска?

- Что нужно для расточки центрального отверстия диска?

- Достоинства и недостатки расточки центрального отверстия диска

- Какие диски лучше приобретать?

- Преимущества и недостатки разных типов колёсных дисков

У легкосплавных дисков есть как свои достоинства, так и недостатки. Среди их разнообразного дизайна можно выбрать именно тот, с которым Ваш автомобиль приобретёт индивидуальный внешний вид и смотрится гораздо выгоднее и мужественнее. Эти диски, за счёт гораздо меньшего веса, благоприятно влияют на массу неподрессорных элементов ходовой части автомобиля, поэтому подвеска вместе с колёсами гораздо более информативно реагирует на дорожные неровности, следовательно, благодаря этому улучшается контакт колёс с дорожным покрытием. Но если диски выбраны некорректно, автомобиль будет вести себя на дороге гораздо более неуверенно. Критерием выбора дисков из лёгких сплавов являются их геометрические характеристики, что зашифрованы в маркировке.

Среди их разнообразного дизайна можно выбрать именно тот, с которым Ваш автомобиль приобретёт индивидуальный внешний вид и смотрится гораздо выгоднее и мужественнее. Эти диски, за счёт гораздо меньшего веса, благоприятно влияют на массу неподрессорных элементов ходовой части автомобиля, поэтому подвеска вместе с колёсами гораздо более информативно реагирует на дорожные неровности, следовательно, благодаря этому улучшается контакт колёс с дорожным покрытием. Но если диски выбраны некорректно, автомобиль будет вести себя на дороге гораздо более неуверенно. Критерием выбора дисков из лёгких сплавов являются их геометрические характеристики, что зашифрованы в маркировке.

Как происходит процесс расточки центрального отверстия диска?

Растачивать центральное отверстие и обтачивать втулку по наружному диаметру необходимо при установке ступицы фланцем на три базовые опоры, которые определяют положение отливки в горизонтальной плоскости и центрировании в трёхкулачном патроне. Расточка центральных отверстий производится на первой операции механической обработки при установке отливки фланцем на три плоские опоры с одновременным центрированием ее в трехкулачковом патроне.

Расточка центральных отверстий производится на первой операции механической обработки при установке отливки фланцем на три плоские опоры с одновременным центрированием ее в трехкулачковом патроне.

Подрезка торцов и расточка центрального отверстия, если отсутствует специальное приспособление, производятся в патроне с индивидуальным регулированием кулачков. Детали на станке выверяются в следующем порядке. Деталь устанавливают так, чтобы плоскость разъема примерно совпала с осью вращения шпинделя станка. Чертилкой рейсмуса, установленной на высоте центров станка, проверьте параллельность плоскости разъема направляющим станины, затем шпиндель станка с закрепленной деталью поверните на 180 градусов и снова проверьте параллельность плоскости разъема направляющим станка при той же настройке чертилки. При механической обработке картера расточка центрального отверстия во втулках производится на первой операции при центрировании отливки по наружным диаметрам втулок в тисочных призмах.

Так как в местах перехода дисков цельнокованых роторов в бочку имеются концентраторы напряжений и наблюдаются высокие радиальные напряжения, то коэффициенты запаса прочности для этих мест принимают несколько большими, чем это рекомендовано выше для зоны расточки центрального отверстия ротора.

В отливке проверяются:

а) припуск на обработку центрального отверстия в передней и задней втулках;

б) припуск на обработку плоскости фланца картера.

Расточка центрального отверстия во втулках на операции механической обработки производится при центрировании картера по наружным диаметрам втулок в тисочных призмах. Подрезка фланца на операции производится при установке картера по расточенному центральному отверстию с ограничением движения вдоль оси упором в необрабатываемую сторону фланца.

Плоские кулачки изготовляются из заготовленных дисков стали 20х15 или из перлитного фосфористого чугуна. Порядок обработки следующий:

1. Обтачивание на токарном станке и расточка центрального отверстия;

Обтачивание на токарном станке и расточка центрального отверстия;

2. Обработка отверстия под шпильку и разметка лучей и профиля всех рабочих и вспомогательных движений;

3. Фрезерование кривых;

4. Доводка профиля;

5. Термическая обработка;

6. Шлифование отверстия.

В качестве примера давайте рассмотрим деталь — подвижную губку ручных слесарных тисков. Деталь имеет плоскость симметрии. Технология изготовления: отливка, фрезеровка направляющих типа ласточкин хвост плоскостей наковаленки и под планку губы, шлифовка направляющих и плоскости наковаленки, расточка центрального отверстия, слесарная обработка двух резьбовых гнезд.

Напряжения на расточке центрального отверстия ротора турбогенератора могут быть выше предела прочности. Величина механических напряжений в турбогенераторах при испытании на разгон достигает 75 — 80 % от величины предела текучести.

Заготовки для неполных пробок изготовляют из полосовой стали. При массовом производстве целесообразно заготовку получать посредством горячей штамповки. После фрезерования и расточки центрального отверстия в заготовку запрессовывают ручку. Соединение неполной пробки с ручкой может быть выполнено также посредством контактной сварки или заклепывания. В этих случаях на ручке фрезеруют паз, в который вставляют неполную пробку с выемками на боковых сторонах. После сварки необходим отжиг для избежания деформаций готового изделия.

При помощи шаблонов обеспечивается точная выверка детали и контроль размеров после обработки. У одной из половинок размер между базовыми площадками равен окончательному диаметру детали, а у другой — размер делается на 6 мм больше. Фрезерование боковых поверхностей необходимо для облегчения базирования деталей в кондукторе при сверлении отверстий в плоскости разъема и при расточке центрального отверстия.

Что нужно для расточки центрального отверстия диска?

Станок для расточки разрабатывался с учетом тех проблем, с которыми в мастерских сталкиваются при восстановлении поверхностей деталей автомобилей, что растачиваются.

Станок для расточки даёт массу преимуществ в экономии финансовых средств и свободного пространства. Простой по своей структуре и очень прочный, такой станок – вечный труженик. Диски и барабаны восстанавливаются по их центровке на шпинделе, а режущий инструмент размещается на поперечном столе. В станках для расточки имеется большой выбор адаптеров, которые позволяют выполнить точную центровку всех видов тормозных дисков, барабанов, маховиков и прочего.

Достоинства и недостатки расточки центрального отверстия диска

Использование дисков с уменьшенным вылетом приводит к увеличению автомобильной колеи, что положительно отражается на автомобильной устойчивости и качестве выполняемых маневров. Общий колёсный ход при равных размерах рычагов и пружин подвески несущественно, но увеличивается, из-за этого повышается комфортабельность передвижения. Уменьшенная колёсная масса способствует улучшению динамических характеристик автомобиля, а также сокращению топливного расхода в различных режимах передвижения.

Уменьшенная колёсная масса способствует улучшению динамических характеристик автомобиля, а также сокращению топливного расхода в различных режимах передвижения.

Но покрышки, которые чрезмерно выступают из колёсных арок, будут заляпывать боковину кузова автомобиля грязью, как и боковые стёкла. Кроме этого, углы поворота передних колёс уменьшатся, ведь в противном случае шины просто будут задевать колёсные арки. Также большей нагрузке подвергаются и ступичные подшипники вместе с элементами подвески, что пагубно сказывается на их эксплуатационных ресурсах.

Увеличив вылет, Вы приведёте к смещению колеса внутрь арки. В результате диск упирается в тормозной суппорт или детали подвески, что попросту не позволит колесу встать на своё место. В случае, если его даже удастся установить на своё место, колея уменьшится, что пагубно скажется на устойчивости автомобиля и снова же во время маневрирования на предельных углах поворотов колёс шины будут задевать подкрылки либо детали подвески.

Какие диски лучше приобретать?

Для придания своему автомобилю не только эстетически привлекательного внешнего вида, но и для обеспечения его максимальной безопасности, лучше не злоупотреблять шириной диска и уменьшенным вылетом. Как бы там ни было, соблюдение мер предосторожности подразумевает под собой проведение основательного тест-драйва только что установленных дисков с целью оценки изменения поведения автомобиля. Литые или кованые? Легкосплавные диски изготавливаются с использованием одного из двух основных методов:

— горячая объёмная штамповка;

— литье под низким давлением или с противодавлением с последующей механической обработкой.

В достаточной степени на вес любого легкосплавного диска влияет дизайн его выполнения. Но по большей части, у кованых дисков лучшая прочность и меньшая масса в сравнении с оппонентами.

Преимущества и недостатки разных типов колёсных дисков

Стальные штамповочные диски:

Преимущества – низкая стоимость и возможность восстановления геометрии после деформации; Недостатки – достаточно однообразный дизайн и большой вес изделия.

Литые легкосплавные диски:

Преимущества – большой выбор дизайнерского исполнения, самый малый вес по сравнению с другими дисками, а также более низкая стоимость, чем у кованых дисков. Недостатки – плохая механическая прочность, стоимость выше, чем у стальных штамповочных изделий и необходимость использования специальных болтов увеличенной длины для крепежа.

Кованые легкосплавные диски:

Преимущества – самые лёгкие и прочные среди всех оппонентов на рынке. Недостатки – завышенная стоимость за скудное дизайнерское разнообразие выбора в сравнении с литыми дисками.

Как увеличить или выровнять отверстие в металле

Увеличение отверстий или выравнивание несоответствующих отверстий в металле — это работа инструмента, известного как развертка.

Процесс, с помощью которого это делается, называется развертыванием и отличается от традиционного сверления тем, что в качестве отправной точки требуется существующее отверстие или несколько отверстий. Развертка не может создать отверстие с нуля, только увеличивает размер текущего отверстия.

Развертка не может создать отверстие с нуля, только увеличивает размер текущего отверстия.

Ниже вы найдете пошаговое руководство по развёртыванию вместе с техническими рекомендациями, практическими рекомендациями и информацией о доступных развёртках HMT и примерах, в которых их лучше всего использовать.

Как увеличить или выровнять (развернуть) отверстие в металле:

- Во-первых, убедитесь, что заготовка надежно закреплена и не собирается двигаться.

- Во-вторых, если у вас уже есть отверстие, которое вы хотите увеличить или выровнять, выберите наиболее подходящий развертку для нужного вам размера отверстия. Например, если вы хотите перейти от отверстия диаметром 8 мм к отверстию диаметром 16 мм, не рекомендуется делать это за одну операцию. Для достижения наилучших результатов и во избежание поломки инструмента увеличивайте отверстие небольшими приращениями по 2–3 мм за раз, используя для этого развертку соответствующего размера.

- Установите развертку на приводной инструмент.

- При использовании развертки VersaDrive с технологией Holemaker Technology в ударном гайковерте, магнитной дрели или дрели SDS выберите правильный адаптер, установите его на приводной инструмент и вставьте развертку.

- При установке развертки ImpactaMag на магнитную дрель просто вставьте ее в оправку и затяните установочные винты.

- Вставьте расширитель в расширяемое отверстие. Развертки VersaDrive и ImpactaMag представляют собой конические развертки, также известные как мостовые развертки, которые самоцентрируются благодаря своим наклонным коническим сторонам. (Развертки, используемые в магнитной дрели, могут самоцентрироваться только при выключенном магните, чтобы сверло могло двигаться в правильное положение.)

- Когда все будет готово, слегка отведите расширитель, чтобы он не касался стенок отверстия, и запустите его вращение.

- Начните резку, применяя постоянное давление подачи на протяжении всей операции.

- Когда развертка достигает своего самого широкого места, резка завершена, развертка может быть остановлена и извлечена.

Практические рекомендации:

- Проверьте требования к минимальному крутящему моменту для используемого инструмента.

- Прилагайте сильное, постоянное давление подачи на протяжении всего реза, применяя подачу очень медленно и осторожно в течение первого 1 мм реза.

- Чтобы максимально увеличить срок службы инструмента, не пытайтесь увеличить существующий диаметр отверстия более чем на 2–3 мм. Если требуется больший размер готового отверстия, то следует использовать развертку следующего размера для «шага вперед», пока не будет достигнут диаметр готового отверстия.

- Избегайте бокового перемещения или наклона, которые могут привести к повреждению инструмента

- Обеспечьте регулярное применение качественной смазочно-охлаждающей жидкости, особенно при сверлении толстых или закаленных материалов.

- Резка пламенем, лазерная резка или пробивка отверстий с помощью ударного гайковерта могут оказаться невозможными. В этой ситуации отверстие можно рассверлить низкоскоростной магнитной дрелью с разверткой ImpactaMag или VersaDrive.

- Следуйте указаниям, чтобы установить правильную скорость вращения. Неверное число оборотов может привести к сокращению срока службы или поломке инструмента.

- Обеспечьте отсутствие мусора на поверхности стали достаточной толщины для надежного удержания магнита при сверлении магнитом.

- Регулярно проверяйте, чтобы направляющие, рукоятки, оправки и подвижные части магнитной дрели не расшатались со временем.

- Для максимальной производительности при использовании ударных гайковертов и ударных винтовертов.

Подробную техническую информацию о рекомендуемых скоростях и подачах см. в конце статьи.

Теперь вы знаете как, зачем вам рассверливать отверстие?

Существует множество причин, по которым необходимо модифицировать отверстия после их создания. Чаще всего это могут быть изменения спецификации, изменение типа используемых креплений или даже просто ошибка измерения на каком-либо этапе процесса.

Какова бы ни была причина увеличения отверстия, его традиционно трудно выполнить точно на месте и вдали от стационарных прецизионных фрезерных и сверлильных станков, особенно в твердых материалах, таких как сталь.

Вопрос «как это сделать быстро и правильно» тогда стал настоящим вызовом.

Желание найти решение этих проблем привело нас к созданию двух совершенно новых продуктов – линейки разверток VersaDrive и ImpactaMag для строительства и производства.

Ударные развертки VersaDrive

Развертки VersaDrive — это идеальный инструмент для выравнивания и расширения отверстий, предназначенный для слесарей и монтажников металлоконструкций, позволяющий продолжать работу, когда отверстие смещено или имеет неправильный размер для крепления.

Обладая специально разработанной геометрией режущей кромки с 6 зубьями и титановым покрытием, развертки VersaDrive™ полностью рассчитаны на ударную вязкость и работают быстрее всего при использовании с ударным гайковертом, обеспечивая максимальную производительность резания практически без отдачи электроинструмента.

Развертки VersaDrive имеют запатентованный нескользящий шестигранный хвостовик, подходящий для использования в любом стандартном сверлильном патроне 1/2 дюйма для аккумуляторных или пистолетных дрелей или для использования с адаптером VersaDrive Rapid Lock для использования с широким спектром электроинструментов, таких как магнитные дрели. .

- Прецизионная конструкция с 6 зубьями для гладкой резки

- Безопасное развертывание с минимальной отдачей

- Специально закалены для использования с ударным гайковертом

- Высококачественная инструментальная сталь для высокой точности и длительного срока службы

- Титановое покрытие Goldmax с низким коэффициентом трения для предотвращения выгорания

- Высокопрочный нескользящий хвостовик

- Использование на ударных или вращающихся

Краткое техническое руководство

- Для максимальной производительности при использовании ударных гайковертов и ударных винтовертов

- Развертки с ударным приводом не рекомендуются для отверстий, прорезанных пламенем или плазмой.

Используйте с магнитной дрелью

Используйте с магнитной дрелью - Развертка должна вращаться перед началом резки, и через разрез следует использовать постоянное давление подачи

- Для материалов толще 20 мм рекомендуется использовать развертки ImpactaMag

HMT Развертка ImpactaMag

Развертка ImpactaMag™ HSS — это уникальная развертка двойного назначения для расширения и выравнивания отверстий в металлах и твердых материалах.

Специально разработанная геометрия режущей кромки позволяет использовать инструмент в ударном гайковерте или магнитной дрели. При использовании в ударном гайковерте он закрепляется в специальном адаптере, что упрощает управление инструментом, применение правильной скорости подачи и извлечение из готового отверстия, что увеличивает срок службы инструмента. Эта развертка также подходит для стандартной магнитной оправки Weldon.

Коническая форма позволяет вводить узкий конец развертки ImpactaCut в существующее отверстие и точно центрировать его.

Вращательный/ударный удар точно срезает стружку с каждой стороны отверстия, вплоть до самого широкого размера расширителя.

- Идеально подходит для монтажа металлоконструкций и мостовых работ

- Идеально подходит для модификации и увеличения отверстий

- Крепится непосредственно к ударному гайковерту

- Может использоваться с любой стандартной магнитной дрелью

- Доступны промежуточные размеры

- Уникальная конструкция с 6 зубьями для более быстрой и плавной резки

- Подготовьте отверстия для установки TCB и болтов фрикционной рукоятки

Так как же узнать, какой из них вам подходит?

Правильный инструмент для работы зависит от используемого приводного инструмента, размера требуемого окончательного отверстия и материала, который вы расширяете.

Когда развертки VersaDrive являются лучшим вариантом:

При использовании переносного электроинструмента, такого как ударный шуруповерт или ударный гайковерт, и требуемый окончательный размер отверстия меньше 26 мм, рекомендуется использовать ударную развертку VersaDrive. Этот инструмент быстро и легко совместим с ассортиментом быстросменных адаптеров VersaDrive с быстрой фиксацией и может использоваться для увеличения отверстия в материалах толщиной до 20 мм.

Этот инструмент быстро и легко совместим с ассортиментом быстросменных адаптеров VersaDrive с быстрой фиксацией и может использоваться для увеличения отверстия в материалах толщиной до 20 мм.

Развертки VersaDrive также можно использовать с аккумуляторными дрелями, магнитными дрелями или сверлами на столбах, поэтому для операций, требующих отверстий диаметром до 26 мм в материалах толщиной до 20 мм, развертки VersaDrive по-прежнему идеально подходят для этой задачи.

Если развертки ImpactaMag являются лучшим вариантом:

Если вы используете магнитную дрель без адаптера, размер отверстия должен составлять от 26 до 39 мм или толщина материала превышает 20 мм, тогда рекомендуется использовать развертку ImpactaMag.

Имея хвостовик Weldon, развертка ImpactaMag помещается непосредственно в стандартную оправку 19,05 мм, а ее конструкция идеально подходит для обработки более толстых материалов глубиной более 20 мм.

Многие специалисты в области строительства дадут показания. Работа на месте или в мастерской может идти нормально до тех пор, пока небольшая проблема, такая как смещенное отверстие, плохо просверленное отверстие или слишком маленькое соединительное отверстие, не вызовет необходимость в очень дорогом гаечном ключе.

Работа на месте или в мастерской может идти нормально до тех пор, пока небольшая проблема, такая как смещенное отверстие, плохо просверленное отверстие или слишком маленькое соединительное отверстие, не вызовет необходимость в очень дорогом гаечном ключе.

Наличие набора разверток VersaDrive или ImpactaMag под рукой означает, что эту потенциальную проблему можно быстро решить.

Скорости и подачи

Альтерер Пост Почта Нойерер

Техника

— Как просверлить отверстие точно в центре круга?

спросил

Изменено 11 месяцев назад

Просмотрено 71к раз

У меня есть дюбель диаметром 2 дюйма и длиной 11 дюймов. Я хочу просверлить отверстие диаметром 5/16 дюйма точно по центру каждого конца, минимальной глубиной 2 дюйма. Он должен быть точным, потому что именно для осей штифт должен свободно вращаться без колебаний. Мне нужно сделать оба конца отдельно, а не полностью.

Я хочу просверлить отверстие диаметром 5/16 дюйма точно по центру каждого конца, минимальной глубиной 2 дюйма. Он должен быть точным, потому что именно для осей штифт должен свободно вращаться без колебаний. Мне нужно сделать оба конца отдельно, а не полностью.

Как найти центр и просверлить там отверстие? (Примечание: у меня есть одна ручная дрель. У меня нет сверлильного станка. У меня есть доступ к нему, если это необходимо, но это неудобно. У меня также есть эти направляющие.)

Я знаю, как найти центр прямоугольных досок. , но не круги.

- техника

- сверление

- измерение

11

Использование геометрии

Есть несколько способов сделать это. Поскольку ваш дюбель достаточно большой, вы можете сделать это вручную относительно легко.

Сначала нужно провести 3 линии на внешней стороне дюбеля, перекрестив 2 разные точки по окружности (каждая линия). Затем проведите 3 перпендикулярные линии из центра этих линий. Точка пересечения всех этих линий и есть центр окружности. В этой картинке больше смысла, чем в моих словах.

Затем проведите 3 перпендикулярные линии из центра этих линий. Точка пересечения всех этих линий и есть центр окружности. В этой картинке больше смысла, чем в моих словах.

Кажется, что работы больше, чем она того стоит. Что-то более простое, для чего требуется квадрат (или что-нибудь с известным числом 9).угол 0 градусов), называемая теоремой Фалеса. Это также легче объяснить. Нарисуйте прямой угол и край дюбеля. Стороны от этого угла будут делить окружность дюбеля пополам. Проведя линию между этими двумя точками, вы получите диаметр. Повторив этот процесс во второй раз (начиная с другой точки), вы получите второй диаметр. Точка, где встречаются два диаметра, является вашим центром. Это то, что я бы сделал, поскольку мне не нужно делать это слишком часто.

Просто используйте инструмент

Центральный квадрат или аналогичный инструмент, подобный тому, что в ответе Джейсона, будет работать очень быстро и эффективно, займет меньше времени и будет менее подвержен ошибкам. Если вам нужно каждый раз быть идеальным и вы планируете делать это часто, центральный калибр или аналогичный инструмент — это то, что вам нужно. Прижмите его к дюбелю и нарисуйте линию. Сделайте это дважды, и вы нашли свой центр.

Если вам нужно каждый раз быть идеальным и вы планируете делать это часто, центральный калибр или аналогичный инструмент — это то, что вам нужно. Прижмите его к дюбелю и нарисуйте линию. Сделайте это дважды, и вы нашли свой центр.

Можно даже сделать домашнюю версию этого напитка, в зависимости от вашей переносимости.

Это может не сработать в вашем случае, но в целом я бы рекомендовал использовать сверлильный станок для чего-то подобного, где важна точность. Возьмите глубокий блок и просверлите с помощью пресса отверстие такого же диаметра, как ваш дюбель. Надеюсь, ваш стол опустился достаточно далеко. Глубина вашего блока, если возможно, должна быть близка к длине вашего дюбеля. Имейте в виду, что вам все еще нужно прижать его к столу, но чем глубже отверстие, тем меньше ошибок вы получите от перемещения дюбеля.

Затем поместите свой штифт в эту пустоту. Это позволит держать его перпендикулярно столу. Используйте пробойник, чтобы отметить центр, а затем направьте сверло в это отверстие.

5

Мое окончательное решение заключалось в том, чтобы просто использовать сверлильный станок, чтобы просверлить 2-дюймовое отверстие с помощью сверла Форстнера на полпути через деревянный брусок, а затем 5/16-дюймовое отверстие в остальной части, центрируясь на направляющем отверстии от форстнера. бита:

Затем я просто надеваю ее на конец дюбеля и использую как направляющую для сверления:

Это сработало. Он не очень чувствителен к несовершенствам круглости, и, поскольку мне нужно идти в магазин друга, чтобы использовать сверлильный станок, мне пришлось использовать пресс только один раз, и теперь я могу использовать свою ручную дрель дома для сверления дюбелей.

Маркировочный шаблон

Перед изготовлением шаблона я смог найти центр с помощью Incra IG32, установив его на 1 дюйм (радиус):

Маркировка линии по центру:

Затем переместите его и повторите:

Я сделал третью линию просто для проверки (я беспокоился о центральной выемке в датчике, но эффект был незначительным).

Еще нужно точно просверлить отверстие, но это по крайней мере одно рабочее решение для разметки. Подойдет любой градуированный калибр, который можно настроить на радиус.

Квадраты

Если у вас есть два каркасных квадрата, вы можете соединить их вместе в противоположных направлениях, чтобы образовалось квадратное отверстие размером 1 x 1 дюйм (или любого другого радиуса), совместив один с краями штифта, а внутренний угол другого теоретически будет центром, если вы точно зажали квадраты. Это также должно работать для нахождения центра круга, нарисованного на чем-то плоском, в отличие от дюбеля, который является реальным физическим кругом.

Для таких вещей я использую школьную математику. (Не могу поверить, что эта штука действительно пригодилась!)

Все, что вам нужно, это линейка и угольник. Вы проводите две или 3 базовые линии, а затем перпендикулярную линию из точного центра каждой — пересечение будет центром круга.

5

Не знаю. Все это, будучи геометрически правильными, в какой-то момент зависит от какого-то одного визуального суждения, например, если ваш прямой угол идеально разделен пополам, как это сделать? Или провести две линии, которые делят пополам один и тот же круг?

Все это, будучи геометрически правильными, в какой-то момент зависит от какого-то одного визуального суждения, например, если ваш прямой угол идеально разделен пополам, как это сделать? Или провести две линии, которые делят пополам один и тот же круг?

Я нарисовал бы круг диаметром 2 дюйма на бумаге с помощью торцевого штифта или циркуля, вырезал круг, сложил пополам, а затем еще раз пополам, согнул по центру = по центру, приклеил его к концевому штифту и пробил отверстие для гвоздя.

4

Простое решение для центрального квадрата дюбеля показано на прилагаемой фотографии.

На куске фанеры (основании) отметьте центральную линию, просверлите большое отверстие кольцевой пилой на одном конце и маленькое отверстие подходящим сверлом примерно в 6 дюймах от центра большого отверстия. Проведите касательную линию. соединение обеих сторон отверстий от малого к большому.Вырежьте центральную часть между обоими отверстиями по касательным линиям. Вырежьте фанерное покрытие с прямым краем и закрепите на половине основания по центральной линии.

Вырежьте фанерное покрытие с прямым краем и закрепите на половине основания по центральной линии.

Конец дюбеля можно поместить под крышку и провести центральную линию. Поверните дюбель на 90 град. Отметьте еще раз, чтобы показать центр.

3

Если важна точность, а не время; вместо этого установите дюбель в дрель.

Заставьте дюбель вращаться и сделайте приспособление, чтобы конец дюбеля не раскачивался. Любая точка, в которой , а не вызывает колебание центральной точки сверла, находится в центре дюбеля и выровнена.

Обновление :

Если использовать нож или что-то подобное, чтобы отметить центр, можно выкопать-вырезать-просверлить конусообразное отверстие ; перед тем, как вставить сверло.

Это сверло должно проникнуть только на несколько миллиметров, чтобы быть стабильно центрированным.

Следующий шаг заключается в том, как выровнять/перпендикулярно, но это уже другой вопрос.

Используйте с магнитной дрелью

Используйте с магнитной дрелью