Устройство шатуна — как он устроен?

Известно ли вам, что шатун представляет собой одну из наиболее древних деталей, которые находили применение еще в деревянных механизмах? Невероятно, но первые известнейшие шатуны приводились в эксплуатацию будучи в составе римской лесопилки третьего века, а именно в ее приводе. Как они работали? Уже в то время шатун использовался для того, чтобы превратить вращение колеса, которое двигалось с помощью водного потока, в возвратно-поступательное движение производимое пилой.

Известно ли вам, что шатун представляет собой одну из наиболее древних деталей, которые находили применение еще в деревянных механизмах? Невероятно, но первые известнейшие шатуны приводились в эксплуатацию будучи в составе римской лесопилки третьего века, а именно в ее приводе. Как они работали? Уже в то время шатун использовался для того, чтобы превратить вращение колеса, которое двигалось с помощью водного потока, в возвратно-поступательное движение производимое пилой.

Сочетание коленчатого вала и шатуна впервые наблюдалось в построении водяного насоса двенадцатого тысячелетия, которую, в свое время изобрел величайший арабский инженер Аль-Джазари. Во времена эпохи Возрождения в Италии, общественность узнала о так называемой конструкции водяного насоса, использующей шатун, из полотна художника Пизонелло. Построение «шатун — коленчатый вал» полностью приняло современный вид уже в шестнадцатом столетии. Как свидетельствует трактат «Theatrum Machinarum Novum» 1588 года, автором которого является Георг Андреас Боклер,с того времени такая конструкция стала общепринятой, ведь на его страницах описывается не менее 45 машин, которые были построены с использованием этой незаурядной детали.

Мы уже писали о построении шатуна ранее, в данной статье мы предлагаем вам разобраться в том, по какому принципу работает шатун, а также какими особенностями использования и ремонта обладает эта специфическая деталь. Что ж, приступим.

Мы уже писали о построении шатуна ранее, в данной статье мы предлагаем вам разобраться в том, по какому принципу работает шатун, а также какими особенностями использования и ремонта обладает эта специфическая деталь. Что ж, приступим.

1. Принцип работы шатуна

Если говорить о шатуне бензинового движка, то принцип работы данной детали можно условно поделить на четыре такта:

1. Впуск. При движении поршня к низу, открывается клапан впуска и при этом из карбюратора в цилиндр поступает топливная смесь. Во время достижения поршнем нижней позиции, происходит закрытие клапана впуска. Дабы реакция прошла успешно понадобится совсем небольшая доля топливной смеси, а именно бензина.

2. Сжатие. На этот раз поршень проделывает движение вверх и в этот момент топливная смесь начинает сжиматься. В то время, когда поршню не хватает всего несколько миллиметров до достижения верхней пиковой точки, топливо, сжатое поршнем, воспламеняется с помощью свечи.

3. Рабочий ход или же расширение. После того, как горючее воспламеняется, оно сгорает и происходит быстрое расширение горячих газов, которые способны толкать поршень вниз. В это время оба клапана находятся в закрытом состоянии.

4. Выпуск. Следуя инерции коленвал продолжает вращаться, а в это время поршень поднимается наверх. В это же самое время происходит отворение выпускного клапана. В выхлопную трубу выходят отработавшие газы. В момент достижения поршнем верхней мертвой точки происходит затворение выпускного клапана.

4. Выпуск. Следуя инерции коленвал продолжает вращаться, а в это время поршень поднимается наверх. В это же самое время происходит отворение выпускного клапана. В выхлопную трубу выходят отработавшие газы. В момент достижения поршнем верхней мертвой точки происходит затворение выпускного клапана.

Именно таким образом и происходит своеобразная реакция воздуха и топливной смеси. На данный момент двигатель находится в полной готовности к следующему циклу. Нужно обратить внимание на то, что движение, осуществляемое при сгорании топлива, является поворотным, в тот момент, как поршень движется по прямой линии. В движке, линейное движение поршня способно трансформироваться во вращательное движение коленчатым валом. Благодаря такому ходу, колеса автомобиля и приводятся в движение. Теперь давайте рассмотрим особенности эксплуатации, а также ремонта шатунов.

2. Особенности в правилах использования и ремонта шатуна

Как ни странно, шатуны, не образовывающие ни на одном из концов пары трения, подвергаются дефектам и поломкам очень даже часто. По всему, проблема поломки шатунов кроется не в трении, которое практически отсутствует

(если не учитывать трение боковой головки и щеки коленвала), а именно в больших нагрузках и высоких температурных показателях. Причем, если говорить о разнонаправленной нагрузке, она может достигнуть нескольких тонн, или даже несколько десятков тонн. Так уж устроен шатун, он поочередно то сжимается, то проходит растяжение на протяжении одного оборота коленвала, то есть одного полного цикла. Как правило, если вы услышали стук шатунных вкладышей, вы можете произвести подмену только одних вкладышей, хотя если перегреть движок или проворачивание вкладышей, возможно, что шатун деформируется и понесет некоторое искривление. Дабы провести оценку параллельности осей отверстия головок между собой или понять искривлен ли шатун или нет, специалисты советуют проводить измерения с помощью специальных приспособлений.

Так уж устроен шатун, он поочередно то сжимается, то проходит растяжение на протяжении одного оборота коленвала, то есть одного полного цикла. Как правило, если вы услышали стук шатунных вкладышей, вы можете произвести подмену только одних вкладышей, хотя если перегреть движок или проворачивание вкладышей, возможно, что шатун деформируется и понесет некоторое искривление. Дабы провести оценку параллельности осей отверстия головок между собой или понять искривлен ли шатун или нет, специалисты советуют проводить измерения с помощью специальных приспособлений.

Каждый автолюбитель должен помнить, что после проворачивания вкладышей диаметр отверстия нижней головки, как правило, увеличивается, поэтому он должен восстановиться до начального размера, предусмотренного заводом. Что для этого нужно сделать? Во-первых, нужно провести опускание крышки шатуна на незначительную величину, которую, как правило, вымеривают в микронах — около 0,05-0,1 мм.

Важно учитывать тот факт, что если отверстие понесло сильные повреждения, то крышку, как правило, надо шлифовать, а если не сильные, то ее нужно фрезеровать. Как правило, после того как отверстие занизят, оно может потерять форму и его просто необходимо будет растачивать. Вместе с возвращением формы расточка, восстановится до заводского размера и отверстие. Для проделывания данной операции используют непосредственно специфический расточный станок предназначенный для детали. Если такого в арсенале нет, тогда квалифицированный токарь может проделать ту же операцию при использовании специально предназначенной оснастки на универсальном токарно-фрезеровочном станке.

Стенки отверстия после расточки доводятся до идеального положения хонингованием. Такую же процедуру проделывают и со стенками цилиндров при капремонте блока.

Как правило, все современные двигатели принадлежат к категории высокофорсированных, судя по тому, что современные автомобилестроители берут курс на увеличение отдачи без увеличения рабочего объема. Данная «тенденция» предполагает применение различных агрегатов (например, турбонагнетателей), которые могут позволить повышение степени сжатия при резервации объема.

Вся проблема в том, что на все детали, в том числе и на шатуны, при форсировке «падает» сильная нагрузка. Учитывая этот факт, можно сказать, что при малейшей неисправности в работе системы смазки, может быть нарушена работа шатунов. Более того, при значительном перегреве и больших нагрузках непосредственно в структуре металла, вошедшего в основу шатуна, могут произойти пагубные изменения, да такие, которые либо вообще не подлежат ремонту, либо исправление которых «влетит вам в копеечку». В таком случае единственным правильным решением станет замена поврежденных шатунов новыми деталями.

Вся проблема в том, что на все детали, в том числе и на шатуны, при форсировке «падает» сильная нагрузка. Учитывая этот факт, можно сказать, что при малейшей неисправности в работе системы смазки, может быть нарушена работа шатунов. Более того, при значительном перегреве и больших нагрузках непосредственно в структуре металла, вошедшего в основу шатуна, могут произойти пагубные изменения, да такие, которые либо вообще не подлежат ремонту, либо исправление которых «влетит вам в копеечку». В таком случае единственным правильным решением станет замена поврежденных шатунов новыми деталями.

Также, при перегреве нижней головки шатуна подвергаются перегреву и шатунные болты. Таким образом прочность последних падает и дабы предотвратить неприятную ситуацию из обрывом болта, нужно произвести немедленную замену болтов на новые. Важно напомнить, что некоторые двигатели просто не потребуют при ремонте обработку плоскости разъема. Для них будет достаточно расточить в ремонтный размер отверстие под соответствующие ремонтные вкладыши.

С другой стороны, такие марки двигателей как Opel, Ford, BMW имеют в своем арсенале так называемый «колотый» стык крышки с шатуном, производимый в результате хрупкого излома. Такая система препятствует ремонту нижней головки традиционными, обычными методами.

В свою очередь, на некоторых моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном изготовлен со шлицами. Такие шатуны поддаются ремонту, но занижение «шлицевой» поверхности перед ремонтом является очень трудоемкой работой. Если же натяга в верхней головке шатуна недостаточно для фиксации пальца, наиболее подходящим и , можно сказать, единственным способом ремонтных работ является эксплуатация пальца с увеличенным диаметром. В такой же способ можно произвести восстановление зазора в отверстии не меняя втулки.

После того, как произведен ремонт, благодаря снятию металла нижняя головка шатуна сбрасывает вес, и становится намного легче. Нелишней работой будет хорошая проверка, а возможно, и подгонка шатунов по массе в тот момент , если припуск при обработке был значительным и отличался для одного комплекта шатунов. Если брать во внимание отечественные движки, то для таких моторов подгонка массы становится обязательной опцией. Конечно же надо учитывать нестабильное качество изготовления. Как правило, такая работа требует внимательности и аккуратности, впрочем, как и все ремонтные работы по отношению к шатунам.

После того, как произведен ремонт, благодаря снятию металла нижняя головка шатуна сбрасывает вес, и становится намного легче. Нелишней работой будет хорошая проверка, а возможно, и подгонка шатунов по массе в тот момент , если припуск при обработке был значительным и отличался для одного комплекта шатунов. Если брать во внимание отечественные движки, то для таких моторов подгонка массы становится обязательной опцией. Конечно же надо учитывать нестабильное качество изготовления. Как правило, такая работа требует внимательности и аккуратности, впрочем, как и все ремонтные работы по отношению к шатунам.

Одной из самых впечатляющих поломок двигателя является образование дыры, пробитой в блоке цилиндров вылетевшим наружу шатуном. В итоге, важно также помнить, что во избежание деформации шатуна категорически запрещается зажимать шатун за стержень. Как уже упоминалось, отверстие нижней головки можно измерить нутрометром с точностью до 0,01 мм. Как показывает практика, эллипсность или, как принято называть в народе, овальность отверстия не должна заходить за отметку в 0,02 мм.

Важно также помнить, что есть такие шатуны, у которых в результате заклинивания и проворачивания вкладыша имеются круговые риски на поверхности отверстия нижней головки.

При этом диаметр отверстия находится по-прежнему в допуске. Ремонт таких шатунов производится в обязательном порядке, исходя из того факта, что на поврежденной поверхности ухудшается тепловой контакт с вкладышем и его охлаждение, а также происходит уменьшение натяга вкладышей в отверстии.Как правило, это грозит быстрым выходом подшипника из строя. Если, после тщательного осмотра, вы обнаружили, что отверстие нижней головки шатуна явно износилось, то вам следует, для начала, определить уровень износа, при этом сравнив размер изношенного отверстия с неизношенным или справочными данными. Во время проведения измерений вам нужно помнить, что, как правило, величина износа наиболее заметна у краев отверстия. Именно величина износа является исходными данными при ремонте шатуна.

3. Способы ремонта шатунов

В том случае, если шатун имеет разную ширину головок, измерение становится более проблематичным, особенно если головки не имеют общей плоскости. Решить такую трудную задачу здесь можно только воспользовавшись плитками, которые подкладываются под одну из головок, либо воспользовавшись специальными приборами. Такие приборы, которые способны определить деформацию шатунов, могут вымерять непараллельное положение осей отверстий нижней и верхней головок.

Точность измерения таких приборов не хуже 0,005+0,010 мм на 100 мм длины. Наиболее значительная деформация (непараллельность осей) шатунов, как правило, не должна превышать половины рабочего зазора в цилиндре на диаметре цилиндра. Что это значит? Так, при зазоре в цилиндре порядка 0,04+0,05 мм максимальная деформация должна быть порядка меньше 0,020+0,025 мм на длине (плече), которая равняется диаметру цилиндра.

Если вы провели измерения, и оказалось что ваш шатун имеет деформацию в двух плоскостях, не спешите паниковать. Вы можете исправить эту проблему в три этапа приведенные ниже. Итак, если шатун деформировался в двух плоскостях, плюс произошло скручивание стержня, вам нужно выполнить ряд таких операций:

1. Произведение подготовительной правки в плоскости, которая рассположена параллельно до отверстий. Опоры на плоскость проводятся через подкладки у нижней и верхней головок, а усилие от домкрата призводится между подкладками.

2. Далее производим вращение шатуна. Для шатуна, который входит в состав преимущественного числа бензиновых двигателей эту незаурядную операцию можно с легкостью проделать в тисках воспользовавшись рычагом, имеющим показатели длины в 0,5+1,0 м

2. Далее производим вращение шатуна. Для шатуна, который входит в состав преимущественного числа бензиновых двигателей эту незаурядную операцию можно с легкостью проделать в тисках воспользовавшись рычагом, имеющим показатели длины в 0,5+1,0 м

3. Завершающая правка в плоскости, которая находится параллельно отверстиям. Это, наверное, и будет самой нелегкой и скрупулёзной операцией. Поэтому, если вы готовы потратить на нее достаточное количество времени, можете приступать. Прежде чем приступить к основной работе, проверьте шатун: перед данной операцией он зачастую имеет смещение нижней и верхней головок. Как правило. после правки смещения просматривается явное искривление нижней или верхней головки в плоскости, параллельной отверстиям. Устранить такое искривление можно воспользовавшись изгибом стержня у соответствующей головки.

Как правило, полное завершение правки проводится с помощью метода последовательных приближений с диагностикой шатуна на плите с использованием щупов или воспользовавшись измерительным приспособлением. Во время выполнения операции важно помнить, что вначале деформация в нужную вам сторону немного больше чем вам потребуется, а затем произойдет незначительная деформация в противоположную форму.

Если пренебрегать этим правилом, то в процессе эксплуатации двигателя шатуну грозит деформация на 0,1+0,3 мм за счет остаточных напряжений. Благодаря простейшему приспособлению с помощью которого происходит измерение деформации шатунов, также можно исправить небольшие деформации шатуна. Однако важно помнить, что вероятность точной правки с контролем по боковым плоскостям довольно невелика, она составляет где-то около ±0,05+0,06 мм на длине 100 мм.

Также нужно принять во внимание тот факт, какая из боковых плоскостей непосредственно является базовой для отверстий. Как правило, обе плоскости не должны обязательно быть базовыми. Благодаря контролю деформации всех существующих шатунов двигателя можно установить это. После произведения правки, специалисты советуют обработать шатун термическим способом, дабы снизить остаточные напряжение. Проделать процедуру термообработки можно в печи или духовом шкафу.

Также нужно принять во внимание тот факт, какая из боковых плоскостей непосредственно является базовой для отверстий. Как правило, обе плоскости не должны обязательно быть базовыми. Благодаря контролю деформации всех существующих шатунов двигателя можно установить это. После произведения правки, специалисты советуют обработать шатун термическим способом, дабы снизить остаточные напряжение. Проделать процедуру термообработки можно в печи или духовом шкафу.

Выдерживать шатун следует при температурных показателях в 180+200°С (охлаждение с печью) должна быть 3+4 часа. Проделывание правки данным способом характеризируется точностью, которая, как правило, не превышает 0,02 мм на диаметре отверстия нижней головки шатуна (40+60 мм). Вся «фишка» в том, что даже если предположить себе такую ситуацию, в которой правка шатуна произвелась очень точно, вы не сможете это измерить не воспользовавшись специальным измерительным оборудованием. Поэтому, исходя из такой позиции, точность правки шатуна напрямую зависит от имеющегося специального измерительного устройства.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Шатун двигателя: устройство, предназначение

При работе двигателя шатун принимает на себя большую нагрузку т.к. совершает самую тяжёлую работу. Шатун передаёт мощность двигателя на колёса автомобиля, тем самым обеспечивая их необходимым крутящим моментом для движения. Делает он это благодаря возвратно-поступательному движению коленчатого вала и поршня.

Несмотря на то, что на всех двигателях шатуны выполняют одну и ту же работу — устроены они везде по разному. В первую очередь это зависит от типа двигателя: бензиновый или дизельный. Так же немаловажную роль играет компоновка двигателя: V-образная или рядная.

Для улучшения работы и снижения веса конструкторы стараются видоизменять шатуны и делать их более лёгкими, при этом сохраняя или даже увеличивая их заводскую прочность. Однако, проблема заключается в том, что, например, для дизельных двигателей шатуны всегда будут тяжелее, чем для бензиновых. Это обусловлено принципом работы самого ДВС.

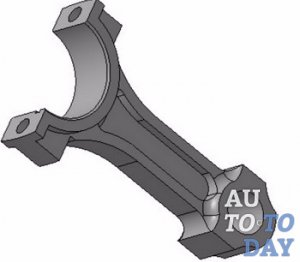

Теперь давайте разберёмся из каких же составляющих состоит шатун двигателя внутреннего сгорания. В нём есть 3 основные детали: верхняя головка, стержень, нижняя головка. Верхняя головка имеет меньший диаметр и соединяется со стержнем поршневым пальцем. Соединение головки большего диаметра (кривошипной) происходит с помощью шейки коленчатого вала. Так у шатуна есть крышка, которая расположена в нижней головке и болты, закрепляющие её.

Подшипники скольжения очень тонкие и через отверстие в коленвале, которые сделаны на шатунных шейках, на них подаётся масло, под давлением создаётся масляная плёнка, в результате чего происходит скольжение между частицами масла.

Следующая важная деталь, о которой следует рассказать — это поршень. Он принимает на себя давление газов и дальше передаёт это усилие через шатун на коленчатый вал. В целом поршень — очень сложная техническая деталь, выполненная из алюминиевого сплава. Поршень должен быть очень прочным и лёгким, при этом при высоких температурах он не должен расширяться.

Диаметр поршня имеет немного меньший диаметр, чем цилиндр. Сделано это для того чтобы между стенками могло проходить масло и при этом не было трения металла об металл.

Поршневые кольца устанавливаются в специальные канавки в поршне и служат для уплотнения поршня с цилиндром. Сами кольца могут быть компрессионными и маслосъёмными. Компрессионных колец обычно два и они не дают газам прорываться, а маслосъёмное кольцо снимает масло со стенок цилиндров. Диаметр колец немного больше диаметра цилиндра, для лучшего уплотнения.

Определение поломки шатуна и пути решения проблемы

Ремонт шатунов двигателя — работа не сложная. Хотя при поломке последствия могут быть очень плачевными, поэтому важно уметь определять поломку этой детали и пути быстрого ремонта.

Первый признак поломки — стук в двигателе. Но многие могут спутать его со звукам распредвала, клапана или других элементов двигателя. Перепутать стук шатунов двигателя с другими звуками очень сложно. Он очень сильно похож на частый и громкий стук молотка.

Для того чтобы проверить в каком цилиндре поломка нужно попробовать снять провода с крышки трамблёра, но делать это нужно последовательно. Сняв один из проводов звук в двигателе уменьшится — это значит, что поломка скрыта именно в этом цилиндре.

На инжекторных двигателях сделать это немного сложнее. На модификации с фишками, нужно снять фишку с катушки зажигания, тем самым отключив нужный цилиндр.

После того как вы определили в каком цилиндре поломка — разберите двигатель и проверьте все шатуны. Если окажется что помимо сломанного шатуна в двигателе есть ещё и гнутые, то проблема может возникнуть в том, что с одной стороны поршень будет испытывать большее трение, а с другой пропускать масло, что впоследствии приведёт к образованию нагара.

Определить гнутый шатун очень просто. Для этого вам понадобится плоская поверхность и наждачная бумага. Натяните бумагу на поверхность и потрите об неё каждый шатун поршневой головкой. Если шатун ровный, то поверхность верхней головки будет равномерно блестящая. Если же шатун кривой, то поверхность будет блестеть не равномерно. В случае если шатун кривой — его так же следует заменить.

Менять шатун нужно в нескольких случаях:

- Деформирован стержень

- Появились зазоры в верхней или нижней части головки

Какие же могут быть причины обрыва шатуна в двигателе? Очень просто!

- Поддерживайте достаточный уровень масла

- Меняйте фильтр, не допускайте его загрязнения

- Меняйте масло каждые 7-12 тыс км

Перед началом восстановления шатунов двигателявнимательно осмотрите все шатуны и проверьте какие из них можно отремонтировать, а какие следует заменить.

Чтобы хорошо и правильно отремонтировать шатун, желательно использовать специализированное оборудование, если у вас такого оборудования нет, то лучше доверить дело профессионалам.

Во-первых, для того чтобы привести нижний шатун в идеальное заводское состояние — вам нужно обточить крышку головки. Слой, который вы снимите, должен быть минимальным. После проведения операции установить головку в прежнее положение и затяните болты.

Во-вторых, помните, что нельзя растачивать головку больше установленного диаметра. Для того чтобы не превысить допустимое значение — расточку следует выполнять на специализированном станке.

В-третьих, после расточки шатуна может увеличиться зазор под поршневым пальцем в головке. Для решения этой проблемы нужно заменить бронзовую втулку, после чего она примет требуемый диаметр.

Шатун и все,что нужно о нем знать.

Шатун – это соединительная деталь между коленвалом и поршнем, основное назначение которой является преобразование поступательных движений поршня внутри цилиндра во вращательные движения коленчатого вала, с которого вращение передается на колеса автомобиля через трансмиссию.

Материалы для производства шатунов

Шатуны производятся двумя способами — штамповкой из высокопрочной стали или литьем из чугуна. В дизелях применяются шатуны, изготовленные из легированной стали методом ковки или горячей штамповки.

В некоторых видах бензиновых двигателей устанавливаются шатуны, производимые из порошкообразных металлов методом спекания.

Из-за напряженных условий работы данная деталь КШМ должна отличаться надежностью, долговечностью и износостойкостью.

Особое внимание уделяется не только изготовлению шатунов, но и болтов крепления. Для производства болтов используются легированные виды стали, обладающие высоким коэффициентом текучести, что в несколько раз выше, чем у высокоуглеродистых сталей.

Стержень шатуна

У большинства производителей автомобилей, ориентированных на массовый рынок, стержень шатуна расширяется к его нижней головке и имеет двутавровую форму. У дизельных двигателей шатуны более массивны и прочны, чем у бензиновых двигателей. Некоторые двигатели оснащаются шатунами и других форм, к примеру, в спортивных авто, в которых имеются алюминиевые шатуны. Обычно, стержень шатуна имеет внутренний просверленный канал для подачи масла в верхнюю головку.

Иногда, этот канал также ведёт и к нижней головке, откуда масло разбрызгивается в полости цилиндра и поршня. Все шатуны двигателя должны иметь одинаковый вес, чтобы вибрации от двигателя были минимальными. Кроме того, совпадать должен не только вес всего шатуна, но и вес верхних головок и нижних головок. Для достижения одинакового веса используют очень точные весы, а потом подгоняют вес по самому лёгкому шатуну, аккуратно снимая часть металла с бобышек (металлические наплывы на поверхности шатунов) на головках и на стержне шатуна.

Строение шатуна

Шатун имеет простое устройство, которое состоит из следующих элементов:

- стержня;

- поршневой головки;

- кривошипной головки.

Стержень представляет собой составной элемент шатуна, имеющий преимущественно двутавровое сечение. Некоторые модели имеют круглое, крестообразное, Н-образное или прямоугольное сечение шатунного стержня. В стержне присутствует канал, предназначенный для транспортировки масла к подшипнику головки поршня.

поршневая головка — это проушина с цельной структурой, внутри которой расположена втулка. Втулка представляет собой скользящий подшипник, предназначенный для вращения пальца поршня. Материал изготовления втулки: бронза или сталь с оловом или свинцом. Структура поршневой головки зависит от размера поршневого пальца, а также от метода его крепления. Для того, чтобы уменьшить вес шатуна и, как следствие, нагрузку на поршневой палец, на некоторых автомобильных двигателях устанавливают шатуны с поршневой головкой в виде трапеции.

Кривошипная головка — механизм, предназначенный для соединения шатуна и коленчатого вала друг с другом. Большая часть шатунов оснащена разъемной кривошипной головкой, это объясняется способом сборки двигателя внутреннего сгорания. Крышка головки, расположенная в нижней части, прикрепляется болтами к шатуну. Иногда применяют бандажное или штифтовое крепление составных элементов головки. Разъем кривошипной головки бывает двух видов: прямой (расположен под углом 90 градусов относительно оси стержня), косой (под определенным углом к оси). Косой разъем используется для уменьшения размеров двигателя V-образной формы.

Профилированные стыковые поверхности головки обеспечивают препятствие при воздействии поперечных сил. При этом соединение может быть замковым или зубчатым. Самым современным и популярным является соединение, изготовленное методом раскалывания. Оно называется сплит-разъемом.

Внутри кривошипной головки шатуна расположен подшипник, который состоит из двух многослойных вкладышей. Количество слоев может варьироваться от двух до пяти в каждом. Наиболее широко используются вкладыши из двух и трех слоев. Двухслойный вкладыш изготовлен из стали с антифрикционной поверхностью. Трехслойный также состоит из стали, а антифрикционное покрытие разделяется специальной прокладкой.

Снятие и установка шатунно-поршневой группы

Снятие

Отдельно снять шатун с двигателя не получится, это возможно сделать только в сборе с установленным на шатун поршнем в сборе с пальцем и поршневыми кольцами. В некоторых случаях можно снять шатунно-поршневую группу без снятия двигателя с автомобиля. Иногда это выгодно в целях экономии времени, но всё же для обеспечения необходимой для проведения этого ремонта чистоты, без которой качественно выполнить ремонт затруднительно, лучше подобный ремонт выполнять на снятом двигателе. Тем более, что для выполнения этого ремонта всё равно придётся снимать головку блока цилиндров и масляный поддон двигателя. А при снятии головки блока цилиндров всё равно придётся снимать или отсоединять большинство жгутов проводов и вакуумных трубок.

Перед снятием шатунно-поршневой группы, следуя указаниям Руководства по ремонту автомобиля, снимите головку блока цилиндров и масляный поддон двигателя. Как снимать шатунно-поршневую группу обычно подробно описывается в Руководстве по ремонту автомобиля. Тут даются просто некоторые замечания, которые не всегда присутствуют в руководстве.

Перед откручиванием гаек (болтов) крепления крышки шатуна определите место нахождения меток, указывающих в какой цилиндр устанавливается данный шатун с поршнем и направление установки крышки относительно шатуна. Если подобные метки не обнаружены, что бывает крайне редко, нанесите их самостоятельно удобным способом. Несмотря на то, что крышка шатуна крепится всего двумя гайками (болтами), откручивайте гайки постепенно и поочерёдно. При чем при первом ослаблении затяжки гайки гайку допускается повернуть не более чем на ¼ оборота, а лучше меньше. После откручивания гаек снимите крышку шатуна. Примете меры, исключающие падение вкладыша из крышки шатуна. Шатунные болты изготавливаются из очень прочной стали, поэтому для уменьшения вероятности повреждения полированной поверхности шатунной шейки коленчатого вала и поверхности стенок цилиндров на шатунные болты необходимо установить специальные защитные и направляющие приспособления. При отсутствии подобных приспособлений, что бывает чаще всего, наденьте на болты куски шлангов из мягкого материала подходящего диаметра.

Для извлечения поршня из цилиндра установите коленчатый вал так, чтобы ось шатунной шейки совпала с продольной осью цилиндра. Примите меры предосторожности, исключающие падение поршня в сборе с шатуном. Поддерживая поршень снизу, лёгкими ударами деревянной ручки молотка по шатуну или болтам извлеките поршень из отверстия цилиндра.

Укладывайте все снятые детали так, чтобы была возможность установки этих деталей на то место, где они стояли до снятия. Это относится также к гайкам или вкладышам, даже если принято решение о замене вкладышей. По состоянию вкладышей можно определить некоторые неисправности двигателя. Укладывайте снятые детали только на чистую поверхность.

Проведите тщательный осмотр и необходимую дефектовку всех снятых деталей.

Соедините шатун с поршнем при помощи поршневого пальца и установите на поршень поршневые кольца. Некоторые советы по установке этих деталей даны в соответствующих статьях. Одновременно соберите все шатунно-поршневые группы двигателя.

Ещё раз проверьте, что замки поршневых колец установлены в соответствии с указаниями в Руководстве, а в случае отсутствия таких указаний установите замки соответствии с рекомендациями, данными в главе «Установка поршневых колец».

Обильно смажьте поршень, поршневые кольца и стенки цилиндров чистым моторным маслом. Смажьте внутреннюю поверхность специального приспособления для сжатия поршневых колец

Установите на поршень специальное приспособление и сожмите кольца. Иногда необходимо слегка обстучать приспособление молотком с пластмассовым бойком.

Установите на болты крышки крепления шатуна защитные приспособления или наденьте на болты отрезки шлангов. Осторожно вставьте шатун в отверстие цилиндра. Шатун с поршнем допускается устанавливать только в одном направлении, обычно направление установки указывается специальной меткой на днище поршня. Опустите поршень в цилиндр, пока специальное приспособление не коснётся поверхности блока цилиндров. Прижмите приспособление к поверхности блока цилиндров и нанесите несколько очень лёгких ударов торцом деревянной ручки молотка по всей окружности верхней кромки приспособления. Прижимая приспособление к поверхности блока цилиндров, лёгкими равномерными ударами деревянной ручки молотка, переместите поршень в отверстие цилиндра.

Выровняйте шатун относительно шейки коленчатого вала. Тщательно протрите поверхность шатуна, на которую устанавливается вкладыш подшипника. Убедитесь в идеальной чистоте этой поверхности. Осторожно установите в шатун ранее подобранный для этого цилиндра верхний вкладыш шатунного подшипника. Верхний вкладыш может отличаться от нижнего отсутствием канавки для масла. Верхний или нижний вкладыш определяется для нормального положения двигателя, поскольку при установке подсоединении шатуна на снятом двигателе двигатель, чаще всего находится в перевёрнутом состоянии, верхний вкладыш будет расположен внизу.

Если повторно устанавливаются снятые при разборке вкладыши, их необходимо установить на то место, в котором они находились до снятия. Не наносите масло на постель подшипника или на наружную поверхность вкладыша. Совместите, если имеется, фиксирующий усик вкладыша с соответствующей выемкой в шатуне.

Тщательно протрите внутреннюю поверхность крышки шатуна и наружную поверхность нижнего вкладыша. Не нанося масла на вкладыш и крышку, установите нижний вкладыш в крышку шатуна. Совместите усик крышки с пазом. Нанесите обильный слой чистого моторного масла на шатунную шейку коленчатого вала и на внутренние поверхности обоих вкладышей. Некоторые производители не рекомендуют наносить масло пальцем, а предлагают пользоваться для этого только специальной маслёнкой.

Ещё раз убедитесь, что устанавливаете крышку шатуна именно этого цилиндра и устанавливаете её в правильном направлении. Установите крышку с установленным вкладышем на болты. Прижимая крышку к шатуну, закрутите гайки от руки. Затягивайте гайки в строгом соответствии с указаниями руководства. При этом обязательно используйте динамометрический ключ, и если необходимо специальный транспортир для доворота гайки на установленный угол.

В такой же последовательности установите шатунно-поршневые группы остальных цилиндров. После выполнения этой работы обязательно убедитесь в лёгкости вращения коленчатого вала.

Кривошипно-шатунный механизм: устройство, детали, принцип работы

Практически в любом поршневом двигателе, установленном в автомобиле, тракторе, мотоблоке, используется кривошипно- шатунный механизм. Стоят они и компрессорах для производства сжатого воздуха. Энергию расширяющихся газов, продуктов сгорания очередной порции рабочей смеси, кривошипный механизм преобразует во вращение рабочего вала, передаваемое на колеса, гусеницы или привод мотокосы. В компрессоре происходит обратное явление: энергия вращения приводного вала преобразуется в потенциальную энергию сжимаемого в рабочей камере воздуха или другого газа.

Устройство механизма

Первые кривошипные устройства были изобретены в античном мире. На древнеримских лесопилках вращательное движение водяного колеса, вращаемого речным течением, преобразовывалось в возвратно-поступательной движение полотна пилы. В античности большого распространения такие устройства не получили по следующим причинам:

- деревянные части быстро изнашивались и требовали частого ремонта или замены;

- рабский труд обходился дешевле высоких для того времени технологий.

В упрощенном виде кривошипно-шатунный механизм использовался с XVI века в деревенских прялках. Движение педали преобразовывалось во вращение прядильного колеса и других частей приспособления.

Разработанные в XVIII веке паровые машины тоже использовали кривошипный механизм. Он располагался на ведущем колесе паровоза. Давление пара на поршневое дно преобразовывалось в возвратно- поступательное движение штока, соединенного с шатуном, шарнирно закрепленном на ведущем колесе. Шатун придавал колесу вращение. Такое устройство кривошипно-шатунного механизма было основой механического транспорта до первой трети XX века.

Паровозная схема была улучшена в крейцкопфных моторах. Поршень в них жестко прикреплен к крейцкопфу- штоку, скользящему в направляющих взад и вперед. На конце штока закреплен шарнир, к нему присоединен шатун. Такая схема увеличивает размах рабочих движений, позволяет даже сделать вторую камеру с другой стороны от поршня. Таким образом каждое движение штока сопровождается рабочим тактом. Такая кинематика и динамика кривошипно-шатунного механизма позволяет при тех же габаритах удвоить мощность. Крейцкопфы применяются в крупных стационарных и корабельных дизельных установках.

Элементы, составляющие кривошипно-шатунный механизм, разбивают на следующие типы:

- Подвижные.

- Неподвижные.

К первым относятся:

- поршень;

- кольца;

- пальцы;

- шатун;

- маховик;

- коленвал;

- подшипники скольжения коленчатого вала.

К неподвижным деталям кривошипно-шатунного механизма относят:

- блок цилиндров;

- гильза;

- головка блока;

- кронштейны;

- картер;

- другие второстепенные элементы.

Поршни, пальцы и кольца объединяют в поршневую группу.

Каждый элемент, равно как и подробная кинематическая схема и принцип работы заслуживают более подробного рассмотрения

Блок цилиндров

Это одна из самых сложных по конфигурации деталь двигателя. На схематическом объемном чертеже видно, что внутри он пронизан двумя непересекающимися системами каналов для подачи масла к точкам смазки и циркуляции охлаждающей жидкости. Он отливается из чугуна или сплавов легких металлов, содержит в себе места для запрессовки гильз цилиндра, кронштейны для подшипников коленвала, пространство для маховика, систем смазки и охлаждения. К блоку подходят патрубки системы подачи топливной смеси и удаления отработанных газов.

Снизу к блоку через герметичную прокладку крепится масляный картер- резервуар для смазки. В этом картере и происходит основная работа кривошипно- шатунного механизма, сокращенно КШМ.

Гильза должна выдерживать высокое давление в цилиндре. Его создают газы, образовавшиеся после сгорания топливной смеси. Поэтому и то место блока, куда гильзы запрессованы, должно выдерживать большие механические и термические нагрузки.

Гильзы обычно изготавливают из прочных сортов стали, реже — из чугуна. В ходе работы двигателя они изнашиваются при капитальном ремонте двигателя могут быть заменены. Различают две основных схемы их размещения:

- сухая, внешняя сторона гильзы отдает тепло материалу блока цилиндров;

- влажная, гильза омывается снаружи охлаждающей жидкостью.

Второй вариант позволяет развивать большую мощность и переносить пиковые нагрузки.

Поршни

Деталь представляет из себя стальную или алюминиевую отливку в виде перевернутого стакана. Скользя по стенкам цилиндра, он принимает на себя давление сгоревшей топливной смеси и превращает его в линейное движение. Далее через кривошипный узел она превращается во вращение коленчатого вала, а затем передается на сцепление и коробку передач и через кардан к колесам. Силы, действующие в кривошипно-шатунном механизме, приводят транспортное средство или стационарный механизм в движение.

Деталь выполняет следующие функции:

- на такте впуска, двигаясь вниз (или в направлении от коленчатого вала, если цилиндр расположен не вертикально) на, он увеличивает объем рабочей камеры и создает в ней разрежение, затягивающее и равномерно распределяющее по объему очередную порцию рабочей смеси;

- на такте сжатия поршневая группа движется вверх, сжимая рабочую смесь до необходимой степени;

- далее идет рабочий такт, деталь под давлением идет вниз, передавая импульс вращения коленчатому валу;

- на такте выпуска он снова идет вверх, вытесняя отработанные газы в выхлопную систему.

На всех тактах, кроме рабочего, поршневая группа движется за счет коленчатого вала, забирая часть энергии его вращения. На одноцилиндровых двигателях для аккумуляции такой энергии служим массивный маховик, на многоцилиндровые такты цилиндров сдвинуты во времени.

Конструктивно изделие подразделяется на такие части, как:

- днище, воспринимающее давление газов;

- уплотнение с канавками для поршневых колец;

- юбка, в которой закреплен палец.

Палец служит осью, на которой закреплено верхнее плечо шатуна.

Поршневые кольца

Назначение и устройство поршневых колец обуславливается их ролью в работе кривошипных- устройств. Кольца выполняются плоскими, они имеют разрез шириной в несколько десятых частей миллиметра. Их вставляют в проточенные для них кольцевые углубления на уплотнении.

Кольца выполняют следующие функции:

- Уплотняют зазор между гильзой и стенками поршня.

- Обеспечивают направление движения поршня.

- Охлаждают. Касаясь гильзы, компрессионные кольца отводят избыточное тепло от поршня, оберегая его от перегрева.

- Изолируют рабочую камеру от смазочных материалов в картере. С одной стороны, кольца задерживают капельки масла, разбрызгиваемые в картере ударами противовесов щек коленвала, с другой, пропускают небольшое его количество для смазки стенок цилиндра. За это отвечает нижнее, маслосъемное кольцо.

Смазывать необходимо и соединение поршня с шатуном.

Отсутствие смазки в течение нескольких минут приводит детали цилиндра в негодность. Трущиеся части перегреваются и начинают разрушаться либо заклиниваются. Ремонт в этом случае предстоит сложный и дорогостоящий.

Поршневые пальцы

Осуществляют кинематическую связь поршня и шатуна. Изделие закреплено в поршневой юбке и служит осью подшипника скольжения. Детали выдерживают высокие динамические нагрузки во время рабочего хода, а также смены такта и обращения направления движения. Вытачивают их из высоколегированных термостойких сплавов.

Различают следующие типы конструкции пальцев:

- Фиксированные. Неподвижно крепятся в юбке, вращается только обойма верхней части шатуна.

- Плавающие. Могут проворачиваться в своих креплениях.

Плавающая конструкция применяется в современных моторах, она снижает удельные нагрузки на компоненты кривошипно- шатунной группы и увеличивает их ресурс.

Шатун

Эта ответственный элемент кривошипно-шатунного механизма двигателя выполнен разборным, для того, чтобы можно было менять вкладыши подшипников в его обоймах. Подшипники скольжения используются на низкооборотных двигателях, на высокооборотных устанавливают более дорогие подшипники качения.

Внешним видом шатун напоминает накидной ключ. Для повышения прочности и снижения массы поперечное сечение сделано в виде двутавровой балки.

При работе деталь испытывает попеременно нагрузки продольного сжатия и растяжения. Для изготовления используют отливки из легированной или высокоуглеродистой стали.

Коленчатый вал

Преобразование осуществляет с помощь.

Из деталей кривошипно-шатунной группы коленчатый вал имеет наиболее сложную пространственную форму. Несколько коленчатых сочленений выносят оси вращения его сегментов в сторону от основной продольной оси. К этим вынесенным осям крепятся нижние обоймы шатунов. Физический смысл конструкции точно такой же, как и при закреплении оси шатуна на краю маховика. В коленвала «лишняя», неиспользуемая часть маховика изымается и заменяется противовесом. Это позволяет существенно сократить массу и габариты изделия, повысить максимально доступные обороты.

Основные части, из которых состоит коленвал, следующие:

- Шейки. Служат для крепления вала в кронштейнах картера и шатунов на валу. Первые называют коренными, вторые — шатунными.

- Щеки. Образуют колена, давшие узлу свое название. Вращаясь вокруг продольной оси и толкаемые шатунами, преобразуют энергию продольного движения поршневой группы во вращательную энергию коленвала.

- Фронтальная выходная часть. На ней размещен шкив, от которого цепным или ременным приводом крутятся валы вспомогательных систем мотора- охлаждения, смазки, распределительного механизма, генератора.

- Основная выходная часть. Передает энергию трансмиссии и далее — колесам.

Тыльная часть щек, выступающая за ось вращения коленвала, служит противовесом для основной их части и шатунных шеек. Это позволяет динамически уравновесит вращающуюся с большой скоростью конструкцию, избежав разрушительных вибраций во время работы.

Для изготовления коленвалов используются отливки из легких высокопрочных чугунов либо горячие штамповки (поковки) из упрочненных сортов стали.

Картер двигателя

Служит конструктивной основой всего двигателя, к нему крепятся все остальные детали. От него отходят внешние кронштейны, на них весь агрегат прикреплен к кузову. К картеру крепится трансмиссия, передающая от двигателя к колесам крутящий момент. В современных конструкциях картер исполняется единой деталью с блоком цилиндров. В его пространственных рамках и происходит основная работа узлов, механизмов и деталей мотора. Снизу к картеру крепится поддон для хранения масла для смазки подвижных частей.

Принцип работы кривошипно-шатунного механизма

Принцип работы кривошипно — шатунного механизма не изменился за последние три столетия.

Во время рабочего такта воспламенившаяся в конце такта сжатия рабочая смесь быстро сгорает, продукты сгорания расширяются и толкают поршень вниз. Он толкает шатун, тот упирается в нижнюю ось, разнесенную в пространстве с основной продольной осью. В результате под действием приложенных по касательной сил коленвал проворачивается на четверть оборота в четырехтактных двигателях и на пол-оборота в двухтактных. таким образом продольное движение поршня преобразуется во вращение вала.

Расчет кривошипно-шатунного механизма требует отличных знаний прикладной механики, кинематики, сопротивления материалов. Его поручают самым опытным инженерам.

Неисправности, возникающие при работе КШМ и их причины

Сбои в работе могут случиться в разных элементах кривошипно-шатунной группы. Сложность конструкции и сочетания параметров шатунных механизмов двигателей заставляет особенно внимательно относить к их расчету, изготовлению и эксплуатации.

Наиболее часто к неполадкам приводит несоблюдение режимов работы и технического обслуживания мотора. Некачественная смазка, засорение каналов подачи масла, несвоевременная замена или пополнение запаса масла в картере до установленного уровня- все эти причины приводят к повышенному трению, перегреву деталей, появлению на их рабочих поверхностях задиров, потертостей и царапин. При каждой замене масла обязательно следует менять масляный фильтр. В соответствии с регламентом обслуживания также нужно менять топливные и воздушные фильтры.

Нарушение работы системы охлаждения также вызывает термические деформации деталей вплоть до их заклинивания или разрушения. Особенно чувствительны к качеству смазки дизельные моторы.

Неполадки в системе зажигания также могут привести к появлению нагара на поршне и п\его кольцах Закоксовывание колец вызывает снижение компрессии и повреждение стенок цилиндра.

Бывает также, что причиной поломки становятся некачественные либо поддельные детали или материалы, примененные при техническом обслуживании. Лучше приобретать их у официальных дилеров или в проверенных магазинах, заботящихся о своей репутации.

Перечень неисправностей КШМ

Наиболее распространенными поломками механизма являются:

- износ и разрушение шатунных и коренных шеек коленвала;

- стачивание, выкрашивание или плавление вкладышей подшипников скольжения;

- загрязнение нагаром сгорания поршневых колец;

- перегрев и поломка колец;

- скопление нагара на поршневом днище приводит к его перегреву и возможному разрушению;

- длительная эксплуатация двигателя с детонационными эффектами вызывает прогорание днища поршня.

Сочетание этих неисправностей со сбоем в системе смазки может вызвать перекос поршней в цилиндрах и заклинивание двигателя. Устранение всех этих поломок связано демонтажом двигателя и его частичной или полной разборкой.

Ремонт занимает много времени и обходится недешево, поэтому лучше выявлять сбои в работе на ранних стадиях и своевременно устранять неполадки.

Признаки наличия неисправностей в работе КШМ

Для своевременного выявления сбоев и начинающих развиваться негативных процессов в кривошипно- шатунной группе полезно знать из внешних признаков:

- Стуки в двигателе, непривычные звуки при разгоне. Звенящие звуки часто бывают вызваны детонационными явлениями. Неполное сгорание топлива во время рабочего такта и взрывообразное его сгорание на такте выпуска приводят к скоплению нагара на кольцах и днище поршня, к ухудшению условий их охлаждения и разрушению. Необходимо залить качественное топливо и проверит параметры работы системы зажигания на стенде.

- Глухие стуки говорят об износе шеек коленвала. В этом случае следует прекратить эксплуатацию, отшлифовать шейки и заменить вкладыши на более толстые из ремонтного комплекта.

- «Поющий» на высокой звонко ноте звук указывает на возможное начало плавления вкладышей или на нехватку масла при повышении оборотов. Также нужно срочно ехать в сервис.

- Сизые клубы дыма из выхлопного патрубка свидетельствуют о избытке масла в рабочей камере. Следует проверить состояние колец и при необходимости заменить их.

- Падение мощности также может вызываться закоксовыванием колец и снижением компрессии.

При обнаружении этих тревожных симптомов не стоит откладывать визит в сервисный центр. Заклиненный двигатель обойдется намного дороже, и по деньгам, и по затратам времени.

Обслуживание КШМ

Чтобы не повредить детали КШМ, нужно соблюдать все требования изготовителя по периодическому обслуживанию и регулярному осмотру автомобиля.

Уровень масла, особенно на не новом автомобиле, следует проверять ежедневно перед выездом. Занимает это меньше минуты, а может сэкономить месяцы ожидания при серьезной поломке.

Топливо нужно заливать только с проверенных АЗС известных брендов, не прельщаясь двухрублевой разницей в цене.

При обнаружении перечисленных выше тревожных симптомов нужно незамедлительно ехать на СТО.

Не стоит самостоятельно, по роликам из Сети, пытаться растачивать цилиндры, снимать нагар с колец и выполнять другие сложные ремонтные работы. Если у вас нет многолетнего опыта такой работы- лучше обратиться к профессионалам. Самостоятельная установка шатунного механизма после ремонта- весьма сложная операция.

Применять различные патентованные средства «для преобразования нагара на стенках цилиндров», «для раскоксовывания» разумно лишь тогда, когда вы точно уверены и в диагнозе, и в лекарстве.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) воспринимает давление газов при рабочем ходе и преобразует возвратно-поступательное движение поршня во вращательное движение коленвала. КШМ состоит из блока цилиндров с головкой, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Содержание статьи

Устройство КШМ

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали. Блоки цилиндров отливают из чугуна или алюминиевого сплава. В той же отливке выполнены картер и стенки рубашки охлаждения, окружающие цилиндры двигателя. В блок цилиндров устанавливают вставные гильзы. Гильзы бывают «мокрые» (охлаждаемые жидкостью) и «сухие». На многих современных двигателях применяются безгильзовые блоки. Внутренняя поверхность гильзы (цилиндра) служит направляющей для поршней.

Блок цилиндров сверху закрывается одной или двумя (в V-образных двигателях) головками цилиндров из алюминиевого сплава. В головке блока цилиндров (ГБЦ) размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания (в дизелях – для свечей накала). В головках ДВС с непосредственным впрыском также имеется отверстие для форсунок. Для охлаждения камер сгорания вокруг них выполнена специальная рубашка. На головке цилиндров закреплены детали газораспределительного механизма. В ГБЦ выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и ГБЦ устанавливается прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Головка цилиндров сверху закрывается крышкой. Между ними устанавливается маслоустойчивая прокладка.

Блок цилиндров

Блок цилиндров Блок цилиндров в разрезе

Блок цилиндров в разрезе Головка блока цилиндров

Головка блока цилиндров Детали КШМ

Детали КШМПоршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава. В верхней части поршня расположена головка с канавками, в которые вставляются поршневые кольца. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и стенкой цилиндра не будет необходимого зазора, заклинится в цилиндре. Если же зазор будет слишком большим, то часть отработанных газов будет прорываться в картер. Это приведет к падению давления в цилиндре и уменьшению мощности двигателя. Поэтому головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью в плоскости, перпендикулярной поршневому пальцу. На юбке поршня имеется разрез. Из-за овальной формы и разреза юбки предотвращается заклинивание поршня при работе прогретого двигателя. Общее устройство поршней принципиально одинаково, но их конструкции могут отличаться в зависимости от особенностей конкретного двигателя.

Поршневые кольца подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют поршень в цилиндре и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла со стенок цилиндров и предотвращают проникновение масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок). Количество колец в разных двигателях может быть разным.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена токами высокой частоты. Осевое перемещение пальца в бобышках поршня ограничивается разрезными стальными кольцами.

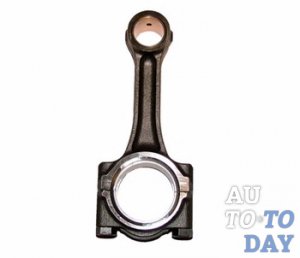

Шатун служит для соединения коленчатого вала с поршнем. Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхней головке установлен поршневой палец, а нижняя головка крепится на шатунной шейке коленчатого вала. Для уменьшения трения в верхнюю головку шатуна запрессовывается втулка, а в нижнюю, состоящую из двух частей, устанавливаются тонкостенные вкладыши. Обе части нижней головки скрепляются двумя болтами с гайками. К головкам шатуна при работе двигателя подводится масло. В V-образных двигателях на одной шатунной шейке коленвала крепится два шатуна.

Коленчатый вал изготавливается из стали или из высокопрочного чугуна. Он состоит из шатунных и коренных шлифованных шеек, щек и противовесов. Задняя часть вала выполнена в виде фланца, к которому болтами крепится маховик. На переднем конце коленчатого вала закрепляется ременной шкив и звездочка привода распредвала. В шкив может быть интегрирован гаситель крутильных колебаний. Наиболее распространенная конструкция представляет собой два металлических кольца, соединенных через упругую среду (резина-эластомер, вязкое масло).

Количество и расположение шатунных шеек зависят от числа цилиндров и их расположения. Шатунные шейки коленвала многоцилиндрового двигателя выполнены в разных плоскостях, что необходимо для равномерного чередования рабочих тактов в разных цилиндрах. Коренные и шатунные шейки соединяются между собой щеками. Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Поверхность коренных и шатунных шеек закаливают токами высокой частоты. В шейках и щеках имеются каналы, предназначенные для подвода масла. В каждой шатунной шейке имеется полость, которая выполняет функцию грязеуловителя. В грязеуловители масло поступает от коренных шеек и при вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенках. Очистка грязеуловителей осуществляется через завернутые в их торцы резьбовые пробки только при разборке двигателя. Перемещение вала в продольном направлении ограничивается упорными шайбами. В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения шейки вала расположены в подшипниках скольжения, которые выполнены в виде металлических вкладышей, покрытых антифрикционным слоем. Вкладыши состоят из двух половинок. Шатунные подшипники устанавливаются в нижней разъемной головке шатуна, а коренные – в блоке и крышке подшипника. Крышки коренных подшипников прикручиваются болтами к блоку цилиндров и стопорятся во избежание самоотвертывания. Чтобы вкладыши не провертывались, в них делают выступы, а в крышках, седлах и головках шатунов – соответствующие им уступы.

Маховик уменьшает неравномерность работы двигателя, облегчает его пуск и способствует плавному троганию автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленвала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом. Для того чтобы при разборке двигателя балансировка не нарушилась, маховик устанавливается на несимметрично расположенные штифты или болты. Таким образом исключается его неправильная установка. В некоторых двигателях для снижения крутильных колебаний, передаваемых на КПП, применяются двухмассовые маховики, представляющие собой два диска, упруго соединенные между собой. Диски могут смещаться относительно друг друга в радиальном направлении. На ободе маховика наносятся метки, по которым устанавливают поршень первого цилиндра в в.м.т. при установке зажигания или момента начала подачи топлива (для дизелей). Также на обод крепится зубчатый венец, предназначенный для зацепления с бендиксом стартера.

Для уменьшения вибрации в рядных двигателях применяются балансирные валы, расположенные под коленчатым валом в масляном поддоне.

Маховик

Маховик Двухмассовый маховик

Двухмассовый маховик Балансирные валы

Балансирные валы Поддон картера

Поддон картераКартер двигателя отливается заодно с блоком цилиндров. К нему крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала. Снизу картер закрывается поддоном, выштампованным из тонкого стального листа. Поддон используется как резервуар для масла и защищает детали двигателя от загрязнения. В нижней части поддона имеется пробка для слива моторного масла. Поддон крепится к картеру болтами. Для предотвращения утечки масла между ними устанавливается прокладка.

Неисправности КШМ

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

Что такое шатун и как он работает?

Шатуном называют составляющий элемент кривошипно-шатунного механизма, который соединяет поршень и коленчатый вал. Зачем же нужен шатун? Он предназначается для передачи крутящего момента к колёсам транспортного средства и преобразования этого крутящего момента во вращательные движения.

Шатуном называют составляющий элемент кривошипно-шатунного механизма, который соединяет поршень и коленчатый вал. Зачем же нужен шатун? Он предназначается для передачи крутящего момента к колёсам транспортного средства и преобразования этого крутящего момента во вращательные движения.

Начало истории шатунов относится к третьему столетию нашей эры. Тогда на лесопилках Римской империи были применены подобные механизмы в конструкции привода пил. В двенадцатом столетии нашей эры учёный Аль-Джазари описал машину для подъёма воды, которая включала в себя шатуны и коленчатый вал. Это был такой себе предок современного кривошипно-шатунного механизма. А повсеместное использование кривошипно-шатунных механизмов в разнообразных машинах началось в 16 столетии нашей эры и не закончилось по сей день.

1. Конструкция шатуна.

Шатун автомобильного двигателя соединяет поршень двигателя и коленчатый вал. Его предназначение состоит в том, чтобы передавать во время работы усилие от вала на поршень и в обратном направлении. Во время рабочего процесса шатун совершает очень сложные движения. Верхняя головка вместе с поршнем делает возвратно-поступательные движения, а нижняя головка – круговые. При этих движениях на шатун действуют высокие нагрузки, так что его конструкция должна выдерживать высокие нагрузки.

Конструкция шатуна предусматривает такие составляющие:

Шатун автомобильного двигателя соединяет поршень двигателя и коленчатый вал. Его предназначение состоит в том, чтобы передавать во время работы усилие от вала на поршень и в обратном направлении. Во время рабочего процесса шатун совершает очень сложные движения. Верхняя головка вместе с поршнем делает возвратно-поступательные движения, а нижняя головка – круговые. При этих движениях на шатун действуют высокие нагрузки, так что его конструкция должна выдерживать высокие нагрузки.

Конструкция шатуна предусматривает такие составляющие:

1. Верхняя головка шатуна (поршневая головка).

2. Нижняя головка шатуна (кривошипная).

3. Силовой стержень, соединяющий головки шатуна.

Верхняя головка шатуна соединяется с поршнем при помощи поршневого пальца (из-за этого её и называют поршневой головкой). Она имеет цельную неразборную конструкцию, которая определяется способом крепления поршневого пальца. Если поршневой палец фиксированный, значит в головке шатуна будет цилиндрическое отверстие, изготовленное с высокой степенью точности для обеспечения необходимого уровня натяга во время соединения с пальцем. Натяг значит, что диаметр поршневого пальца будет больше, чем диаметр отверстия в шатунной головке. Если поршневой палец плавающий, то в верхнюю головку впрессовываются специальные втулки из бронзы или биметаллические.

Но бывают двигатели с плавающим пальцем, в которых отсутствуют втулки и поршневой палец попросту вращается в отверстии шатунной головки благодаря зазору. В таком случае, обязательно используется смазка, которая подаётся к поршневому пальцу. Так как на верхнюю шатунную головку приходиться очень большая нагрузка, она изготавливается в виде трапеции, дабы увеличить опорную поверхность во время работы поршня.

Нижняя головка шатуна конструктивно соединяется с шатунными шейками коленчатого вала. Эта головка разборная и состоит из верхней части и крышки нижней головки. Верхняя часть – это одно целое с шатуном. Она растачивается на заводе производителя с установленной крышкой, так что каждая крышка может использоваться исключительно со своим подогнанным шатуном. Во время ремонта обязательно стоит это учитывать и никогда не менять крышку. Крышка соединяется с шатуном при помощи специальных шатунных болтов, которые определяют положение шатунной крышки относительно всего шатуна.

Нижняя головка шатуна конструктивно соединяется с шатунными шейками коленчатого вала. Эта головка разборная и состоит из верхней части и крышки нижней головки. Верхняя часть – это одно целое с шатуном. Она растачивается на заводе производителя с установленной крышкой, так что каждая крышка может использоваться исключительно со своим подогнанным шатуном. Во время ремонта обязательно стоит это учитывать и никогда не менять крышку. Крышка соединяется с шатуном при помощи специальных шатунных болтов, которые определяют положение шатунной крышки относительно всего шатуна.

В нижней шатунной головке также имеются вкладыши подшипников скольжения, которые конструктивно напоминают корневые подшипники коленчатого вала. Эти подшипники изготавливают из стальной ленты, внутренняя поверхность которой покрыта антифрикционным сплавом. Этот сплав очень износостойкий, но только при наличии необходимого количества смазочного материала.

2. Стержень шатуна.

У большинства производителей автомобилей, ориентированных на массовый рынок, стержень шатуна расширяется к его нижней головке и имеет двутавровую форму. У дизельных двигателей шатуны более массивны и прочны, чем у бензиновых двигателей.

Некоторые двигатели оснащаются шатунами и других форм, к примеру, в спортивных авто, в которых имеются алюминиевые шатуны.

Обычно, стержень шатуна имеет внутренний просверленный канал для подачи масла в верхнюю головку. Иногда, этот канал также ведёт и к нижней головке, откуда масло разбрызгивается в полости цилиндра и поршня.

Некоторые двигатели оснащаются шатунами и других форм, к примеру, в спортивных авто, в которых имеются алюминиевые шатуны.

Обычно, стержень шатуна имеет внутренний просверленный канал для подачи масла в верхнюю головку. Иногда, этот канал также ведёт и к нижней головке, откуда масло разбрызгивается в полости цилиндра и поршня.

Все шатуны двигателя должны иметь одинаковый вес, чтобы вибрации от двигателя были минимальными. Кроме того, совпадать должен не только вес всего шатуна, но и вес верхних головок и нижних головок. Для достижения одинакового веса используют очень точные весы, а потом подгоняют вес по самому лёгкому шатуну, аккуратно снимая часть металла с бобышек (металлические наплывы на поверхности шатунов) на головках и на стержне шатуна.

3. Материалы, из которых изготавливаются шатуны.

В целях уменьшения вибраций и повышения мощности двигателя инженеры пытаются сделать шатуны и все остальные детали кривошипно-шатунного механизма максимально лёгкими. Но облегчение конструкции провоцирует снижение прочности детали. А ведь шатун работает под высокой нагрузкой и требует соответствующего заряда прочности. Помимо этого, в массовом производстве немалое значение имеет и себестоимость материалов для изготовления шатунов. Так что при подборе материалов для шатунов производители идут на компромисс между этими двумя аспектами.

Из чего делают шатун?

В целях экономии ресурсов и снижения себестоимости готовой продукции, двигательные шатуны в массовом производстве изготавливаются из специального чугуна методом литья. Такой подход вполне приемлем для бензиновых двигателей серийного выпуска, так как обеспечивает почти идеальный компромисс между стоимостью и прочностью.

В целях экономии ресурсов и снижения себестоимости готовой продукции, двигательные шатуны в массовом производстве изготавливаются из специального чугуна методом литья. Такой подход вполне приемлем для бензиновых двигателей серийного выпуска, так как обеспечивает почти идеальный компромисс между стоимостью и прочностью.

Что касается дизельных двигателей, то их детали, в том числе и шатуны, находятся под значительно большей нагрузкой, нежели детали бензиновых двигателей. Поэтому аналогичный подход здесь неуместен. Шатуны для таких двигателей производят методом горячей ковки или горячей штамповки. А в качестве материала используют специальную легированную сталь. Кованный шатун намного прочнее литого шатуна, но и более дорогой в производстве.

Как отличить литой шатун от кованного? Это делается по боковому шву. У кованного шатуна этот шов широкий, а у литого – очень узкий. Одним из современных способов изготовления шатунов является использование порошковых материалов, из которых методом спекания производят шатуны. Подобный способ производства обеспечивает намного более высокую прочность.

Если рассматривать элитные и спортивные автомобили, в производстве которых стоимость материалов уходит на второй план, то в них часто используют титановые и алюминиевые сплавы. Это помогает заметно снизить вес всей конструкции, и повысить обороты двигателя. Шатуны из титана и алюминия весят на 50% меньше, чем шатуны из стали и чугуна.

Большое значение имеет то, какой материал используется для производства болтов крепления крышки от шатунной головки. Для этого используют высоколегированную сталь с высоким пределом текучести (в 2-3 раза больше, чем в углеродистой стали).

Большое значение имеет то, какой материал используется для производства болтов крепления крышки от шатунной головки. Для этого используют высоколегированную сталь с высоким пределом текучести (в 2-3 раза больше, чем в углеродистой стали).

4. Установка шатуна.

Во время работы шатуны часто деформируются, так как испытывают очень высокие нагрузки. Но вот при ремонте двигателя на них мало обращают внимания. И зря. Ведь деформированный шатун значительно ухудшает работу всего двигателя. Поэтому во время ремонта обязательно рекомендуем тщательно проверять и этот компонент тоже. Для диагностики шатуна его необходимо сначала снять, а потом придётся смонтировать обратно.

Как снять шатун?

Из автомобиля невозможно отдельно снять шатун. Это выполнимо только вместе со снятием поршня, шатунного пальца и поршневого кольца, то есть всей шатунно-поршневой группы механизмов. Шатунно-поршневую группу можно снять и без снятия всего двигателя. Это крайне выгодно, если нужно сэкономить время. Но всё-таки для большей надёжности лучше проводить подобный ремонт со снятием всего двигателя. Так вы проверите абсолютно все механизмы и, возможно, предупредите усугубление сложившейся ситуации, которая пока что незаметна.

Этапы снятия шатунно-поршневой группы:

1. Демонтировать масляный поддон двигателя и головку от блока цилиндров.

2. Найти метки, которые указывают цилиндр, где располагается тот или иной шатун и направление, в котором нужно устанавливать крышку шатуна. Если вы не нашли метки, то сделайте их самостоятельно (в большинстве случаев они есть, так что будьте бдительны).

3. Постепенно открутить гайки или болты, которыми крепиться крышка от шатуна. Поворачивать нужно постепенно по четверти оборота каждый раз. Во время выкручивания болтов, на них стоит одеть защитные приспособления (подойдут и куски мягкого шланга с подходящим диаметром). Эти защитные приспособления уменьшат вероятность повреждения полированной поверхности всех деталей.

3. Постепенно открутить гайки или болты, которыми крепиться крышка от шатуна. Поворачивать нужно постепенно по четверти оборота каждый раз. Во время выкручивания болтов, на них стоит одеть защитные приспособления (подойдут и куски мягкого шланга с подходящим диаметром). Эти защитные приспособления уменьшат вероятность повреждения полированной поверхности всех деталей.

4. Демонтировать крышку шатуна и при этом не допустить выпадения из неё вкладыша.

5. Поставить коленвал таким образом, чтобы продольная ось цилиндра совпала с осью шатунной шейки

6. Аккуратно извлечь сам поршень, придерживая его снизу и ударяя легонько деревянным молотком по болтам или по шатуну.

7. Все детали укладывать поочерёдно в последовательности их снятия на чистую поверхность. Чтобы не забыть, можно даже записать или подписать детали.

Установка шатуна вместе с установкой всей шатунно-поршневой группы производиться следующим образом:

1. Перед установкой обязательно проверить все составляющий на предмет дефектов и, при необходимости, устранить эти дефекты.

2. С помощью поршневого пальца соединить поршень с шатуном.

3. Смонтировать поршневые кольца на поршень и проверить установку всех их замков согласно правилам.

4. Стенки цилиндра, поршень и поршневые кольца смазать чистым специальным моторным маслом.

5. Провести сжатие поршневых колец с помощью спецприспособления, которое предварительно следует смазать моторным маслом. Может понадобиться постучать по приспособлению молоточком.

6. Смонтировать шатун в отверстие цилиндра. Делать это можно только в одном направлении с направлением поршня, которое указывается специальной меткой на дне поршня.

7. Шатун выровнять относительно шейки коленвала.

8. Поверхность шатуна, куда устанавливается вкладыш подшипника, тщательно протереть. Потом установить в шатун нужный вкладыш подшипника. Обязательно убедитесь, что устанавливаете именно тот подшипник, который там раньше и стоял. Это важно, так как детали вместе уже притёрлись, и установка не той детали может повлиять на качество работы всего механизма.

8. Поверхность шатуна, куда устанавливается вкладыш подшипника, тщательно протереть. Потом установить в шатун нужный вкладыш подшипника. Обязательно убедитесь, что устанавливаете именно тот подшипник, который там раньше и стоял. Это важно, так как детали вместе уже притёрлись, и установка не той детали может повлиять на качество работы всего механизма.

9. На болты крепления шатунной крышки одеть защитные приспособления (куски шлангов) и прикрутить эту крышку к шатуну. Сначала закрутить болты руками, а потом – строго следуя руководству по эксплуатации транспортного средства. Для этого используют динамометрический ключ и специальный транспортир.

Подобная процедура установки проводится со всеми имеющимися в двигателе транспортного средства шатунами.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Шатун (деталь) — Википедия

У этого термина существуют и другие значения, см. Шатун. Нехарактерная крученая деформация шатуна

Нехарактерная крученая деформация шатуна  Анимация работы шатунов

Анимация работы шатуновШату́н (иногда ещё называют тяговое дышло) — деталь, соединяющая поршень (посредством поршневого пальца[1]) и шатунную шейку коленчатого вала или движущих колёс паровоза. Служит для передачи возвратно-поступательных движений поршня к коленчатому валу или к колёсам для преобразования во вращательное движение. Для облегчения ремонта кривошипно-шатунного механизма в шатунах обычно используют быстросъёмные вкладыши подшипника[2], на которых нанесён антифрикционный слой (см. подшипник скольжения). Однако некоторые конструкции шатунов по-прежнему имеют заливку баббитом, при этом зазор регулируют выемом пластин между половинками шатуна (компрессоры, тихоходные судовые ДВС)[3][4]. Шатуны с ограниченным ресурсом не имеют специального антифрикционного слоя (алюминиевые шатуны пусковых и спортивных двигателей, мотоблоков)[5].

Шатун как элемент, необходимый для соединения поршня с коленчатым валом, применяется во всех существующих поршневых двигателях, за исключением двигателя Баландина, где усилие на вал передаётся не шатунным, а ползунным механизмом, а также шайбовых двигателях.

Конструкции шатунов

Шатуны различают по форме сечения стержня шатуна: двутавровые (применяются чаще всего), круглые, ромбические. Вторые обычны в судовых двигателях, по сверлению внутри подаётся смазка или охлаждение; третьи — в гоночных моторах с большой частотой вращения, где важно улучшение аэродинамики. Простые шатуны тихоходных механизмов имеют сечение прямоугольной формы[6].

По форме кривошипной головки шатуны бывают простые, прицепные и вильчатые (вторые характерны для звездообразных и V-образных двигателей, вильчатые применяются в некоторых V- и W-образных двигателях). Ввиду более высоких газовых сил, при равном диаметре цилиндра необходимое сечение дизельного шатуна оказывается больше, поэтому дизельные шатуны тяжелее. Шатун испытывает сложное знакопеременное нагружение и рассчитывается отдельно по каждому своему элементу[7].

В нижней головки шатуна чаще всего установлен подшипник скольжения, имеющий сменный вкладыш с антифрикционным сплавом из свинцовистой бронзы (в дизелях, работающих на грязном по сере топливе), алюминиево-оловянным сплавом (чаще всего) или даже серебром (звездообразные быстроходные). Верхняя головка шатуна традиционно имеет бронзовую втулку, чаще всего со сверлением для подачи масла от подшипника нижней головки. Однако в двигателях с фиксацией поршневого пальца в шатуне (ранние модели ВАЗ) верхний шатунный подшипник отсутствует — нет ни втулки, ни роликов. Смотря по форсировке двигателя, шатуны могут иметь отверстие в кривошипной головке для подачи масла на гильзу цилиндра[8].

Некоторые конструкции имеют подшипники качения в нижней и даже верхней головке шатуна, в этих случаях внутренняя поверхность шатуна закаливается. Такой шатун не имеет вкладышей и ремонтных размеров, при износе меняют обойму с роликами, по результатам обмеров — шатун и/или коленчатый вал. Применение — быстроходные двигатели с воздушным охлаждением, двигатели с кривошипно-камерной продувкой — то есть те, в которых труднее обеспечить достаточное количество масла под давлением. Но наибольшее распространение имеют обычные со втулками и плавающим пальцем[9].