Седельно-сцепные устройства — конструкция, принцип работы (Часть 2)

Седельно-сцепные устройства – конструкция, принцип работы (Часть 1)

24.05.2018В четырнадцатый раз голоса отданы марки РОКИНГЕР, как лучшему бренду 2018

06.07.2018Популярные ССУ ведущих европейских фирм с антифрикционными накладками из полимерных материалов и канавками для смазки: 1 – малообслуживаемое ССУ Jost JSK 37 C-W; 2 – ССУ Jost JSK 37 C-Z; 3 – ССУ Georg Fisher SK-S 36-20

Устранение зазоров

При эксплуатации ССУ подвергаются воздействию вертикальных нагрузок, тяговых усилий и изгибающих моментов, действующих в плоскости, перпендикулярной продольной оси автопоезда. Вертикальные нагрузки воспринимаются опорными плитами и кронштейнами, тяговые усилия – деталями разъемно-сцепного механизма и сцепным шкворнем, моменты – опорными кронштейнами. В результате воздействия нагрузок детали изнашиваются.

По возможности выбора зазоров, возникающих в результате износа в разъемно-сцепном механизме, ССУ можно разделить на конструкции с легко заменяемыми деталями и устройства с выбором зазоров ручным или автоматическим способом.

Сцепной шкворень-захват (захваты) разъемно-сцепного механизма, опорная плита и подшипники опорных кронштейнов в наибольшей степени подвержены износу, величина которого зависит в первую очередь от условий эксплуатации автопоезда и конструкции полуприцепа. Износ вышеупомянутых деталей увеличивается при эксплуатации автопоездов на извилистых дорогах с большим количеством поворотов, на проселочных дорогах, при работе с полуприцепами-цистернами, самосвальными установками и полуприцепами-тяжеловозами.

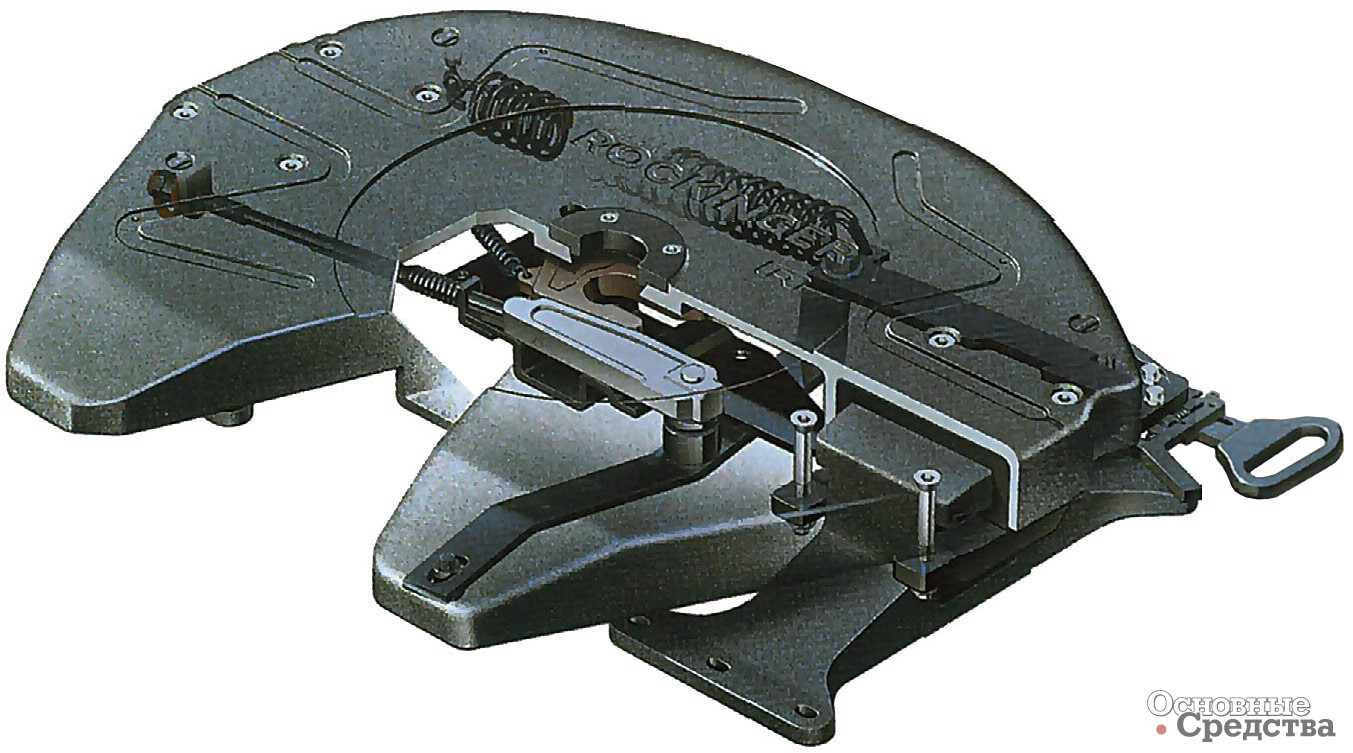

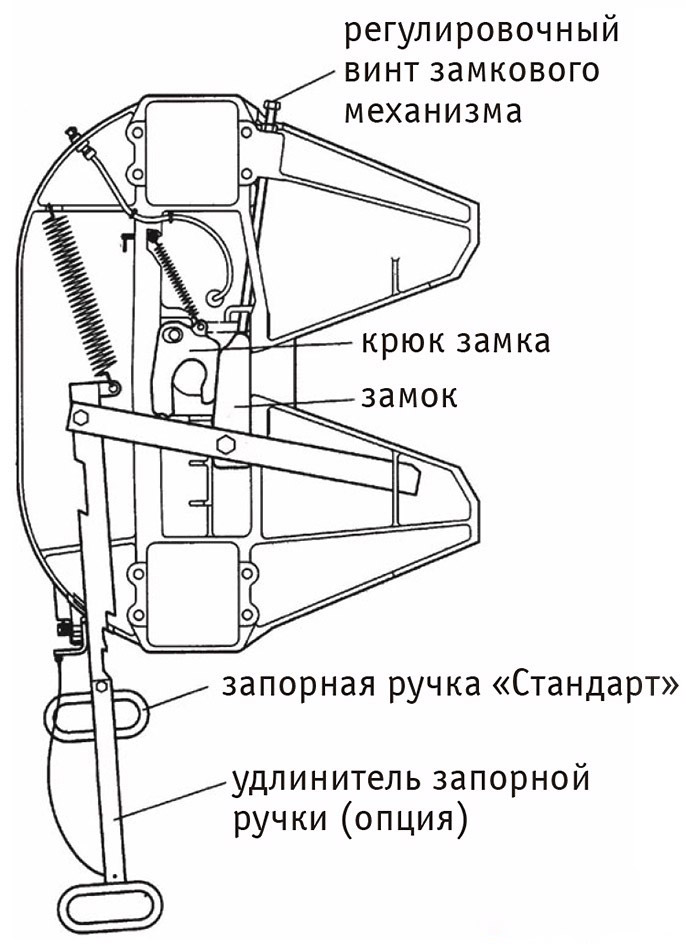

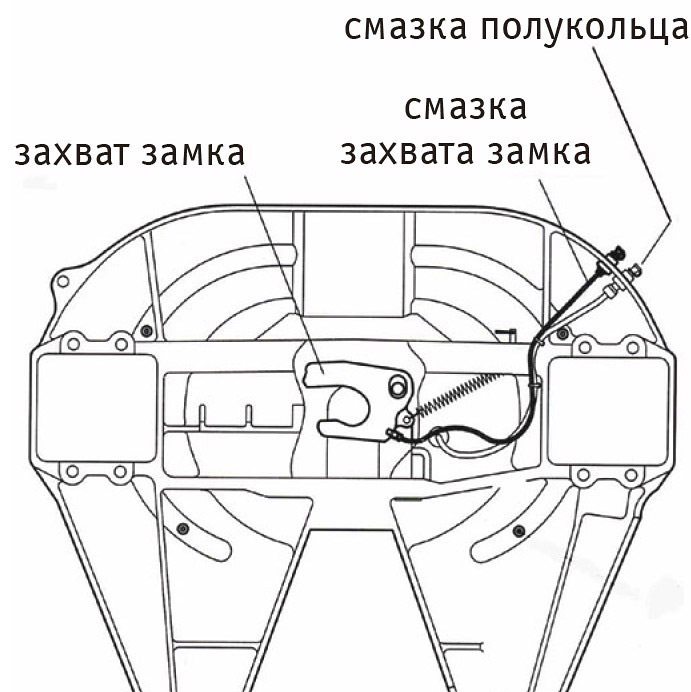

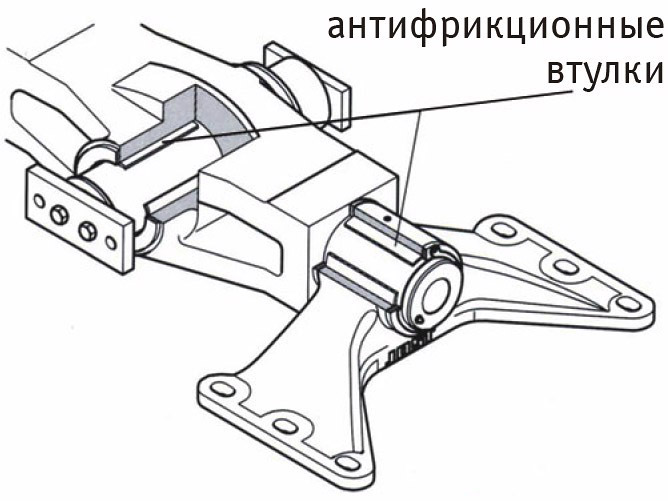

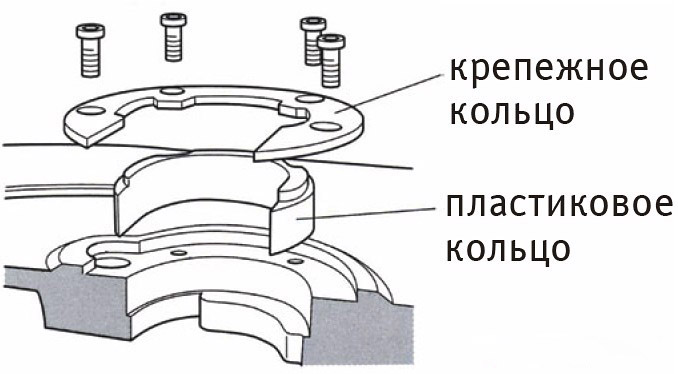

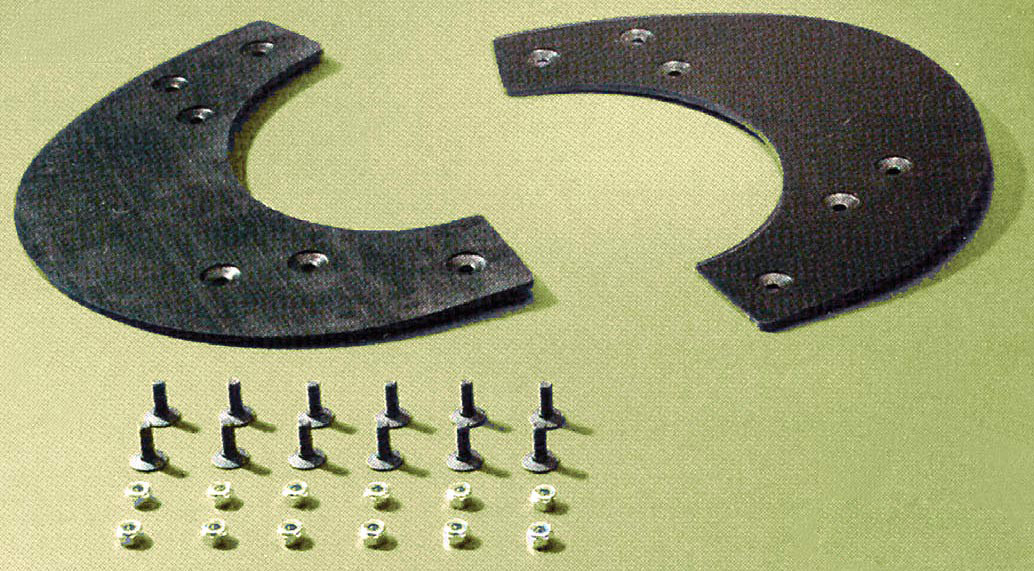

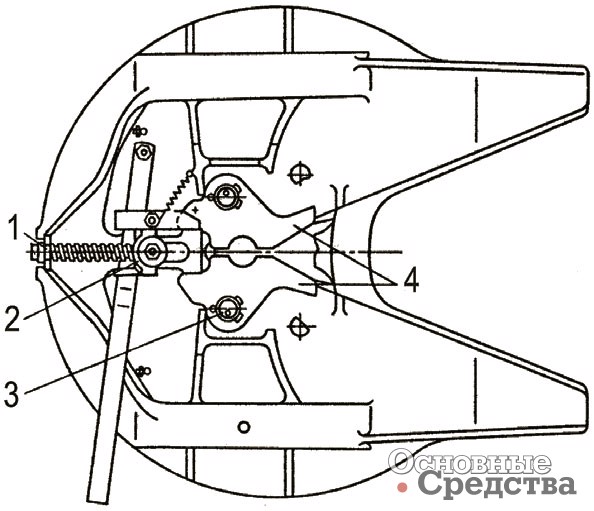

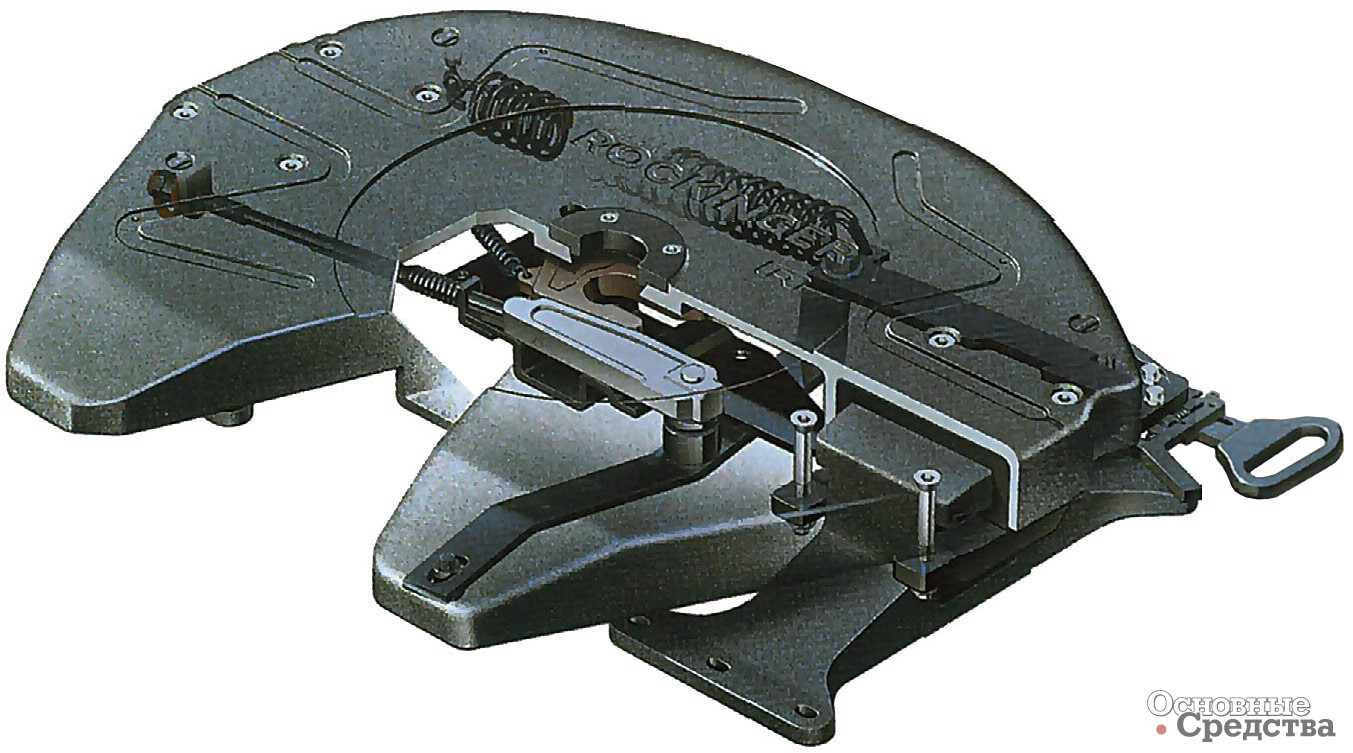

Устранить люфт, возникающий вследствие износа, можно разными способами. В некоторых седельно-сцепных устройствах фирм Rockinger и Georg Fisher зазор между сцепным шкворнем и соприкасающимся с ним полукольцом опорной плиты устраняют, поворачивая эксцентриковый палец, установленный в опорной плите, или заменив изношенное полукольцо. В ССУ компаний York и Jost износ деталей компенсируется при поджимании запорных клиньев к сцепному шкворню вручную с помощью винтового механизма или автоматически посредством пружины. Для уменьшения износа подшипников опорных плит компания York применяет на некоторых моделях сайлентблоки из неопрена. Фирма Jost в своих изделиях наряду со стальным использует легкосъемное пластиковое полукольцо («подковку»), которое крепится к опорной плите стальным фланцем, и смазку захвата, работающую от централизованной системы смазки тягача. Наряду с этим ССУ компании Jost могут оснащаться автоматической системой подачи смазки к замковому механизму, смонтированной на опорной плите, а цапфы карданного шарнира седельного устройства с тремя степенями свободы для уменьшения износа снабжают антифрикционными износостойкими втулками.

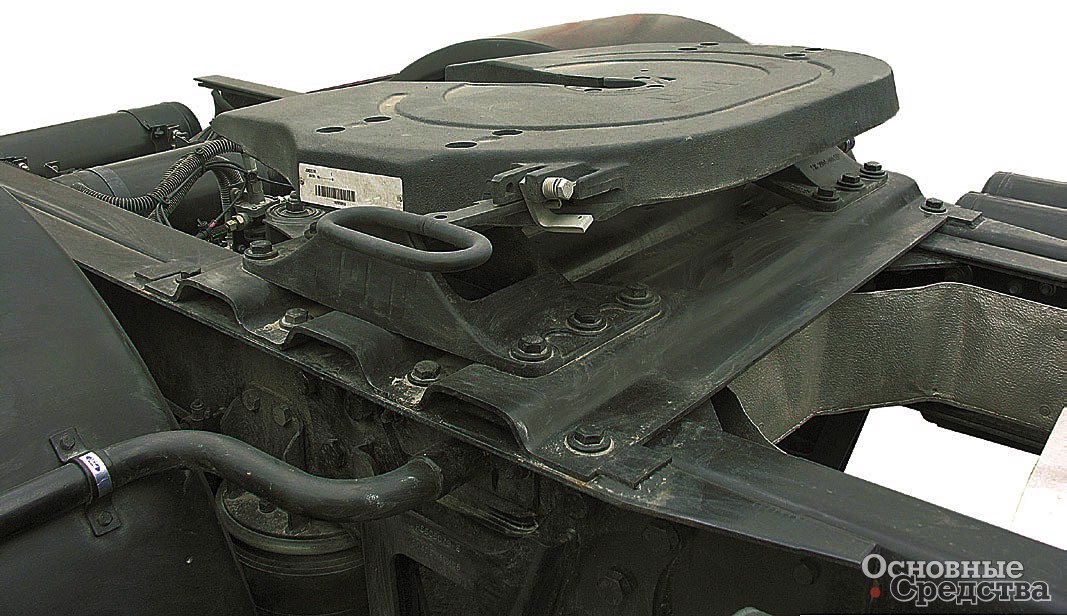

Расположение ССУ на раме тягача должно обеспечить полное использование грузоподъемности шин тягача

Износ опорной плиты ССУ снижается, если на внешнюю поверхность седла нанести пластичную смазку, для оптимального распределения которой во многих конструкциях сделаны подводящие канавки. Для механизации этого процесса, например, компании Georg Fisher и Jost применяют централизованную систему смазки. Другой способ решения этой проблемы – установка на опорной плите антифрикционных накладок из полимерных материалов, которые по мере износа заменяют новыми.

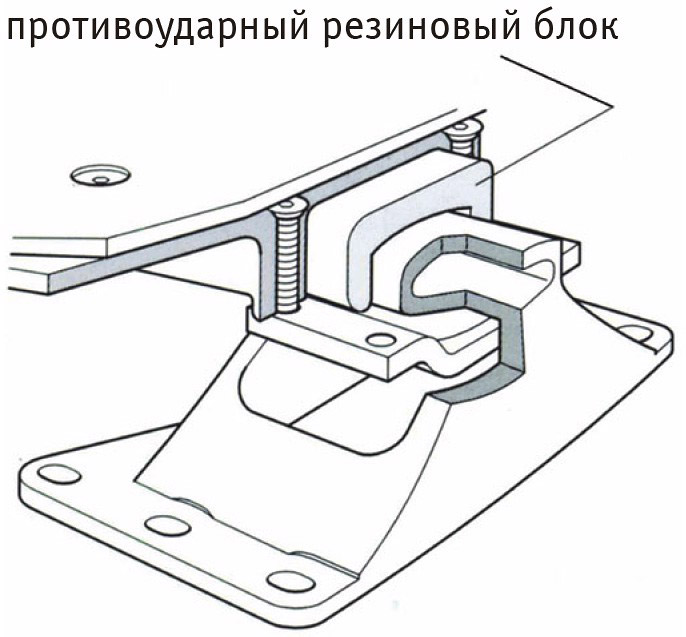

К преждевременному износу и повреждениям деталей ССУ приводят и динамические нагрузки. Для их гашения изготовители применяют в конструкции ССУ упругие элементы, обычно резиновые. Их устанавливают между опорной плитой и опорными кронштейнами либо между опорными кронштейнами и рамой тягача (фирмы Jost, Georg Fisher, Fruehauf). По мере старения резины эти элементы заменяют. Используются и упругие элементы из пластмасс. Такие элементы обеспечивают возможность незначительного, до ±1,5°…3°, качания тягача и полуприцепа в поперечной вертикальной плоскости, что практически не сказывается на курсовой устойчивости автопоезда.

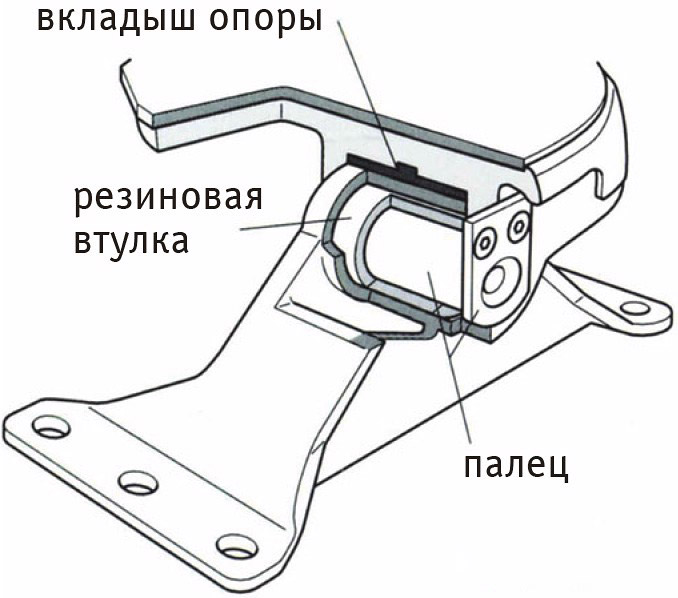

С этой же целью компании Jost и Georg Fisher используют резиновые элементы как для того, чтобы погасить динамические нагрузки, так и чтобы обеспечивались необходимые углы продольного и поперечного качания опорной плиты, а следовательно, полуприцепа. В конструкции вместо металлических поворотных цапф, допускающих качание опорной плиты только вдоль шасси тягача, предусмотрены резиновые втулки, закрепленные на опорной плите. Втулки помимо продольных допускают поперечные перемещения плиты относительно ее кронштейнов на угол ±1,5°. Такая конструкция предохраняет раму тягача и от скручивающих моментов. ССУ с резиновыми упругими элементами рекомендуют устанавливать на седельных тягачах, работающих с полуприцепами-цистернами, которым присуща большая жесткость на кручение.

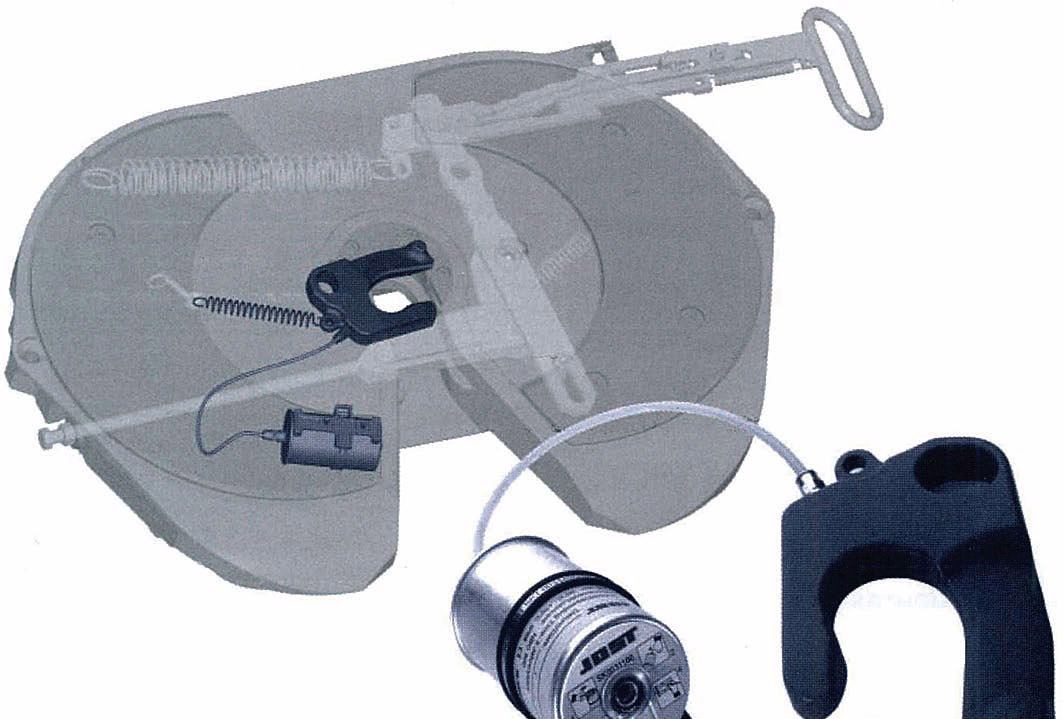

Автоматическая система подачи смазки замкового механизма

Опорная плита ССУ с канавками для оптимального распределения смазки

Подвижное в подвижном

При эксплуатации порой возникает необходимость переместить седельно-сцепное устройство в горизонтальной или вертикальной плоскости. В первом случае удается оптимально распределить нагрузки по осям и сократить общую длину автопоезда, например, при его перевозке на пароме, или добиться выполнения требований соответствующих национальных норм. Последнее особенно актуально для транспортных компаний США, поскольку нагрузки на оси (тележки) автотранспортных средств определяются законодательством отдельных штатов. Меняя горизонтальное расположение ССУ относительно рамы тягача, можно, перераспределив нагрузки по осям тягача, уложиться в законодательные ограничения разных штатов. При эксплуатации большегрузного автопоезда в тяжелых дорожных условиях (на затяжных подъемах, на участках дорог с пониженным коэффициентом сцепления и т. п.) возникает потребность увеличить сцепную массу тягача, этого легко достичь, если приблизить ССУ к ведущей оси грузовика.

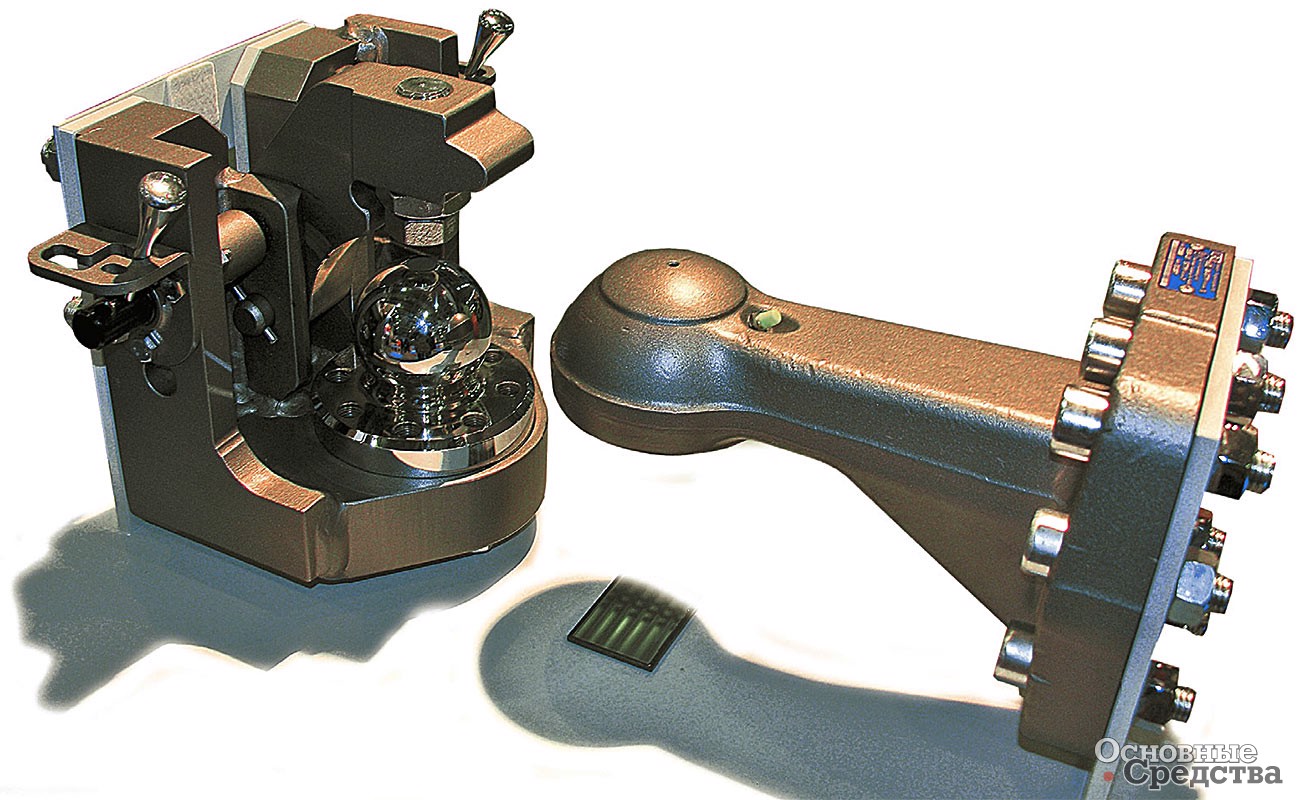

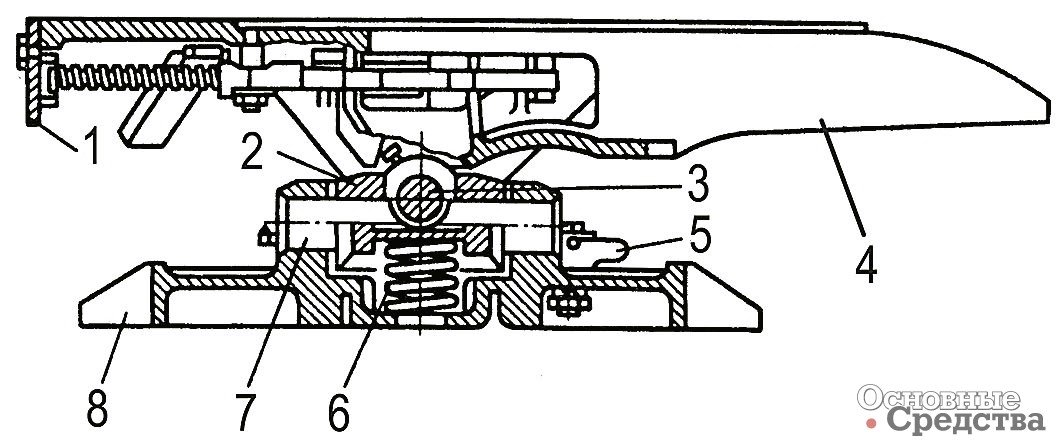

Седельно-сцепное устройство с поджатием запорного клина к сцепному шкворню с помощью винтового механизма

Система смазки захвата и полукольца

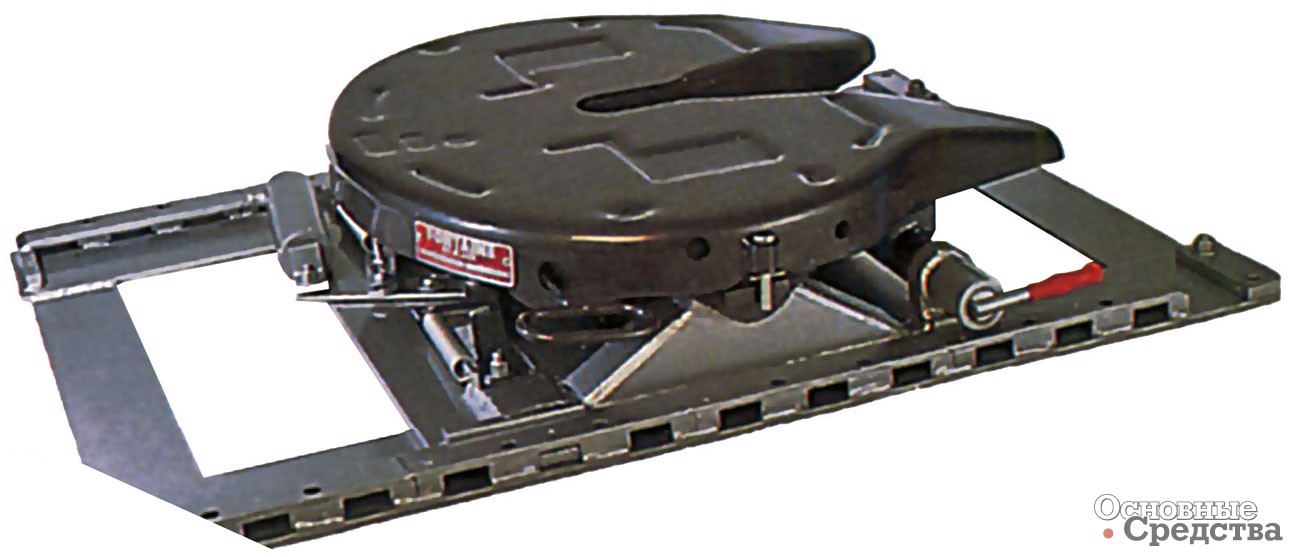

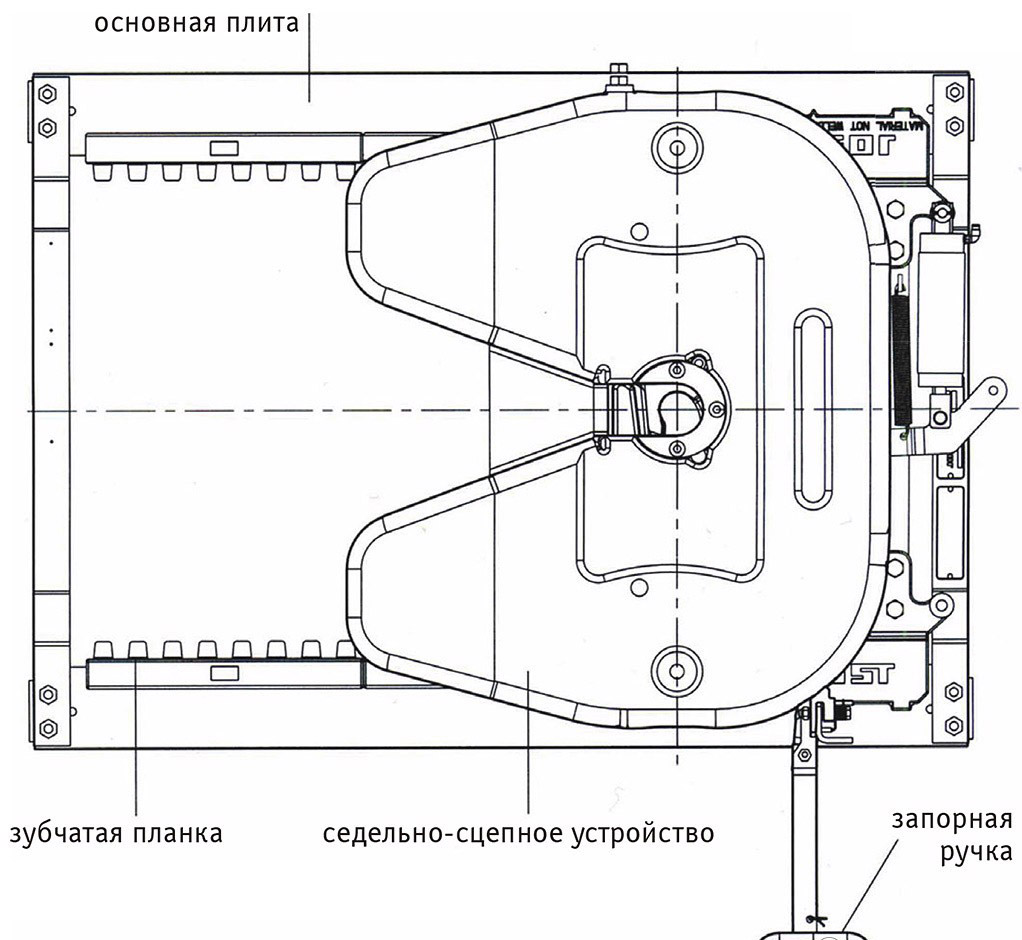

Переместить ССУ вдоль рамы автомобиля можно посредством механического, пневматического или гидравлического привода. Управление гидравликой и пневматикой обычно производится из кабины тягача. Механические и пневматические устройства могут работать только без нагрузки, т. е. при отцепленном полуприцепе, а гидравлические работают и с прицепом. Большинство конструкций обеспечивает максимальное перемещение (ход) ССУ на 300…900 мм, впрочем, бывают модели и с ходом до 1850 мм.

Карданный шарнир ССУ с тремя степенями свободы, снабженный антифрикционными втулками

Съемное пластиковое полукольцо опорной плиты

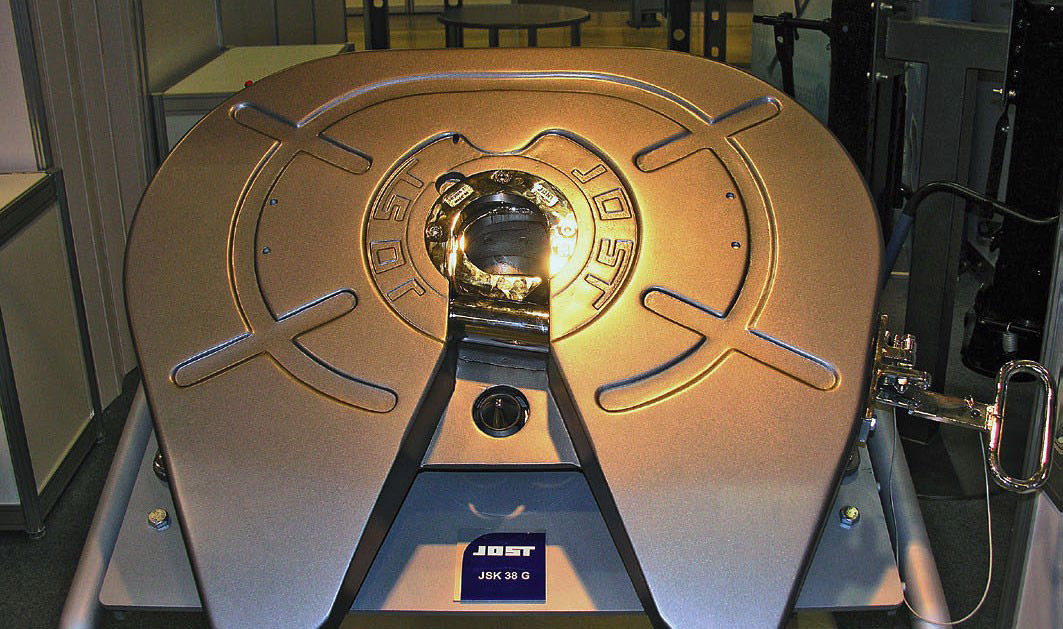

Передвижные ССУ с ручным приводом перемещения выпускают многие европейские и американские изготовители. Конструктивно они выполнены в виде рамы, на которой имеются направляющие с зубчатыми планками и суппорт с установленным на нем ССУ. Запорная ручка посредством системы подпружиненных тяг и рычагов фиксирует или разблокирует передвижение ССУ. Бывают и другие варианты исполнения. Механизмы перемещения монтируют на вспомогательной раме тягача.

Передвижное ССУ с ручным приводом компании Jost

Съемное пластиковое полукольцо опорной плиты

ССУ, перемещающиеся в вертикальной плоскости, т. е. меняющие положение относительно рамы тягача по высоте, находят широкое применение на тягачах, используемых во дворах складских помещений, на погрузочно-разгрузочных площадках фирм, занимающихся смешанными (автомобильно-железнодорожными и автомобильно-водными) перевозками, в морских портах (тягачи типа rо-rо и терминальные тягачи), и в случаях, когда необходимо быстрое переместить полуприцепы на небольшое расстояние с одного места на другое. При этом особое значение приобретает экономия времени на сцепку полуприцепа с тягачом. Дело в том, что для этой процедуры необходимо, чтобы высота опорного листа полуприцепа соответствовала высоте седельно-сцепного устройства. Однако за рубежом высота ССУ, неподвижно закрепленных на раме тягачей, колеблется в пределах 1050…1650 мм (в России – до 1970 мм). Чтобы сцепить тягач с полуприцепом, обычно надо поднять или опустить переднюю часть полуприцепа, что обеспечивается подъемными механизмами опорных устройств. Если в течение рабочей смены тягач работает с полуприцепами разных типов, то операции по регулированию высоты опорного листа полуприцепа занимают много времени и требуют значительных затрат ручного труда. Тягачи, оборудованные подъемными ССУ, позволяют водителю установить их на требуемую высоту, не выходя из кабины, и дают другие преимущества. В частности, полуприцепы, предназначенные для работы с такими тягачами, могут быть оборудованы опорными устройствами простейшей конструкции; сцепка тягача с полуприцепом не требует затрат ручного труда и занимает меньше времени; при маневрировании на складских площадках отпадает необходимость в подъеме опорных устройств полуприцепа, поскольку вместо этого достаточно поднять с помощью ССУ переднюю часть полуприцепа на 200…250 мм и провести необходимый маневр.

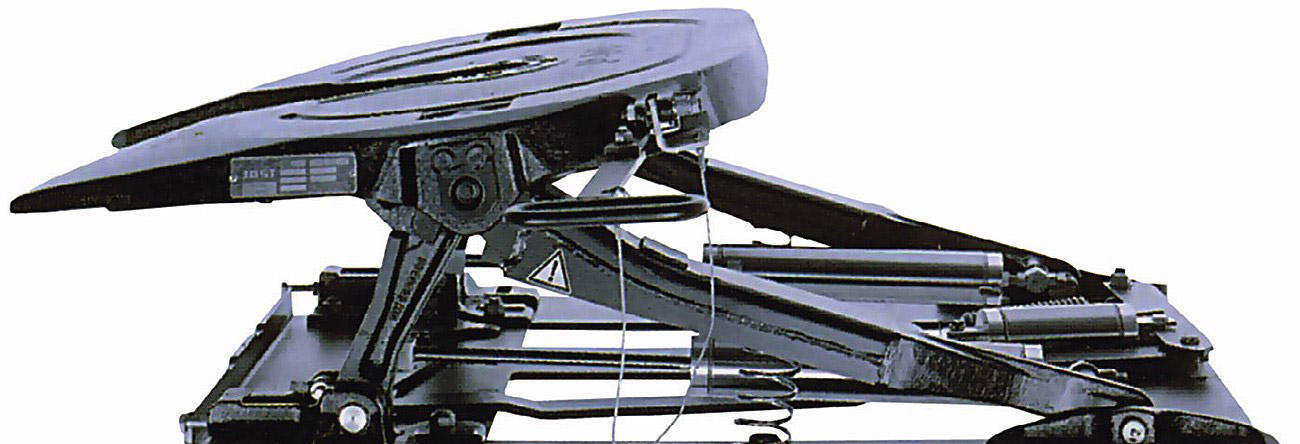

Подъемное ССУ с гидроприводом фирмы Jost

ССУ фирмы Georg Fisher, перемещаемое в вертикальной плоскости с помощью пневмоподушки

Не оставили без внимания автостроители Европы и США седельно-сцепные устройства с вертикальным подъемом. Механизм вертикального перемещения ССУ снабжается пневматическими или гидравлическими приводом и работает от компрессора или гидравлического насоса, получающего энергию от двигателя тягача или от электродвигателя, питаемого аккумуляторными батареями. Пневматические (в некоторых случаях пневмоподушки) и гидравлические цилиндры подъема (опускания), число которых обычно не превышает двух, располагают вдоль рамы тягача либо под разными углами к ней. Силовые элементы воздействуют на балансир (раму), на свободном конце которого установлено ССУ. Большинство подобных конструкций обеспечивают высоту подъема до 400 мм, время подъема на такую высоту не превышает 10…12 с.

Упругие элементы из резины, расположенные между опорной плитой и опорными кронштейнами

Резиновые элементы, установленные вместо металлических поворотных цапф

Портовый тягач с подъемным ССУ

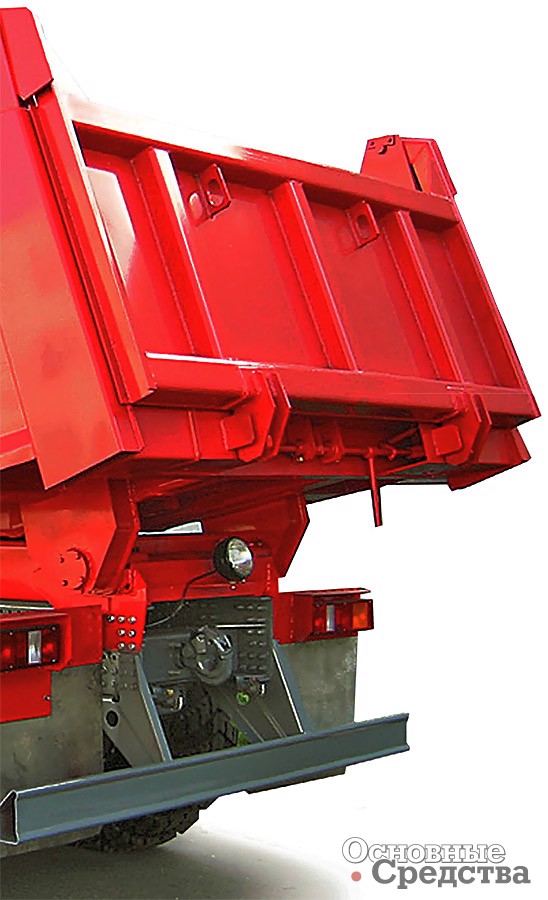

Несколько иначе обстоит дело, когда речь идет о портовых тягачах. Седло, установленное на консольной раме, с помощью двух телескопических гидроцилиндров одно- или двустороннего действия перемещается вверх на расстояние от 1000 до 1800 мм или больше в зависимости от пожеланий заказчика. Кроме продольного наклона седло в ряде случаев может иметь и поперечный наклон ±10º, его величина ограничивается гидроклапаном.

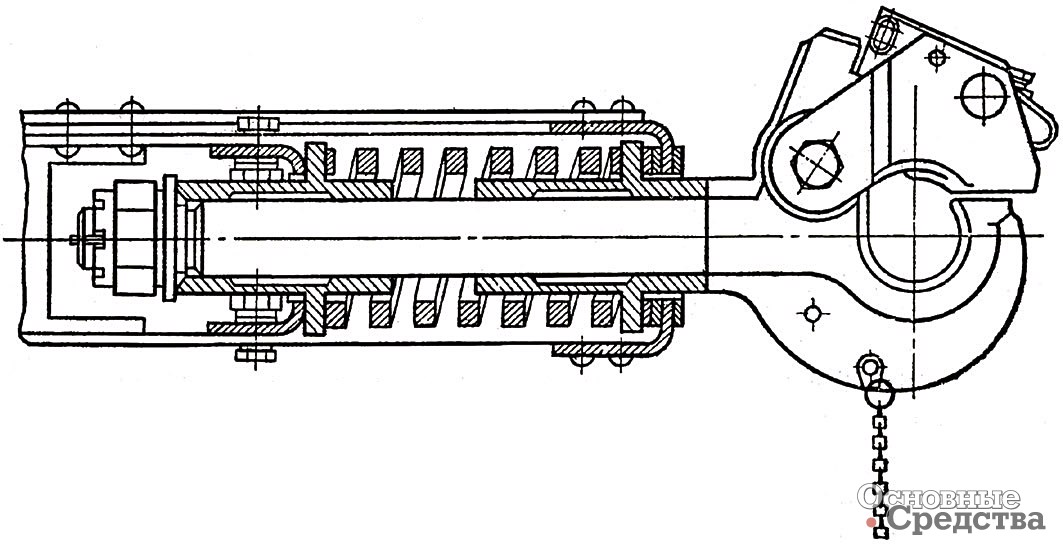

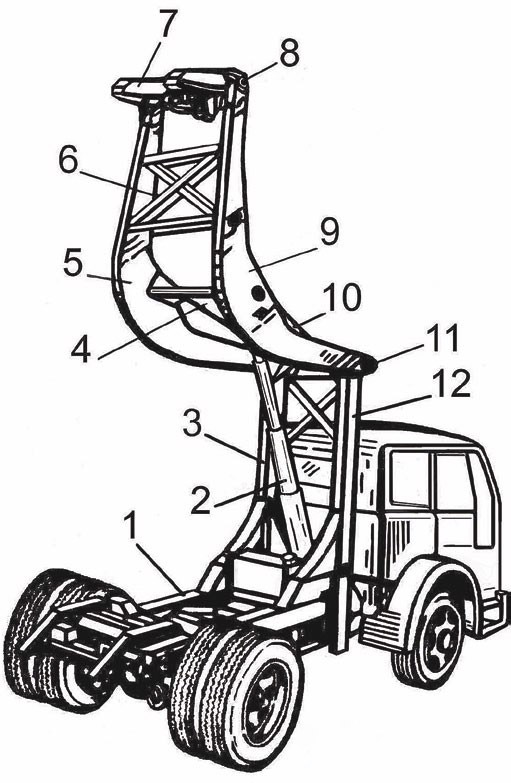

Подъемное ССУ фирмы Bartlett Trailer: 1 – рама; 2 – гидроцилиндр; 3, 12 – стойки; 4, 10 – траверсы; 5,9 – поворотные рычаги; 6 – раскосы; 7 – ССУ; 8, 11 – оси

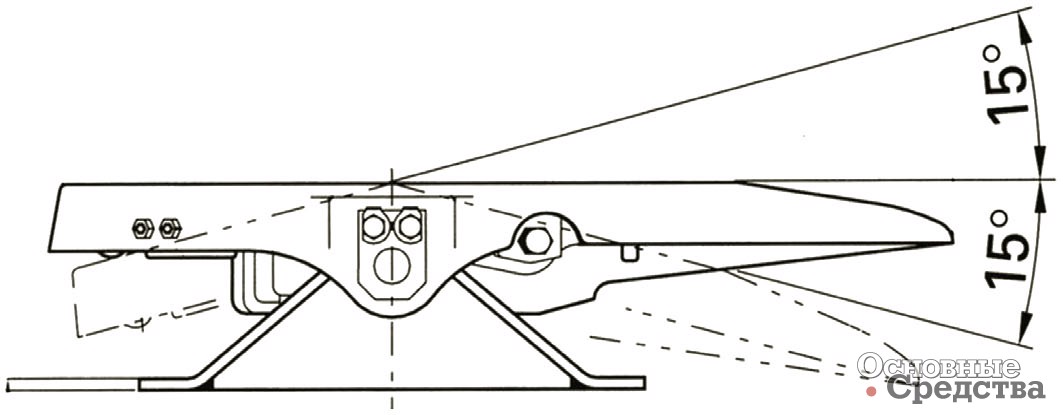

Рекордсменом в этой области стала компания Bartlett Trailer, лидер по выпуску подъемных ССУ в США. Ее изделия достигают 6-метровой высоты подъема. Интерес представляет и техническое исполнение. На раме тягача закреплены две стойки, образующие дополнительную раму, на которой шарнирно на оси 11 (рис 1) смонтированы дугообразные рычаги. Для придания конструкции жесткости они соединены раскосами. На конце дугообразных рычагов на оси 8 установлено седельно-сцепное устройство. Подъем ССУ осуществляется установленным на раме тягача телескопическим гидроцилиндром, верхний конец которого прикреплен к траверсам. Управление гидравлическим приводом подъема полностью автоматизировано с использованием сжатого воздуха или разрежения. Модели фирмы Bartlett Trailer с повышенной высотой подъема успешно справляются с трансформацией обычных полуприцепов в самосвальные. Установив такие устройства на тягач, можно легко поднять и разгрузить полуприцеп с зерном, углем и т. п. При эксплуатации короткобазных и среднебазных полуприцепов, используя механизмы, аналогичные упомянутой выше модели, получают углы опрокидывания полуприцепа в пределах 45°. Это обеспечивает разгрузку большинства сыпучих грузов. О распространенности подъемных устройств свидетельствует тот факт, что только в США несколько фирм выпускают обширную гамму тягачей, оснащенных такими изделиями.

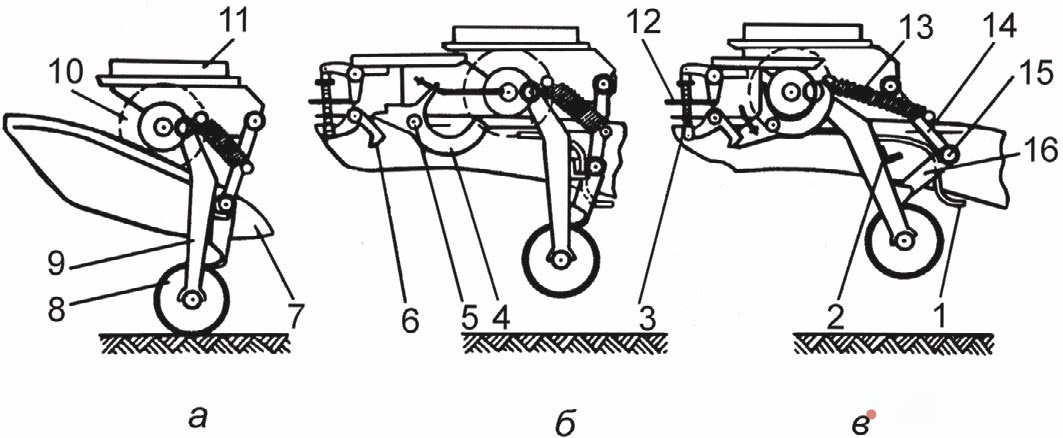

Схема работы автоматического роликового ССУ: а – подача тягача под полуприцеп; б – процесс сцепки; в – тягач сцеплен с полуприцепом; 1 – планка; 2, 6 – фиксаторы; 3, 13 – пружины; 4 – запорный крюк; 5 -ось; 7 – направляющая; 8 – каток; 9 – опорная стойка; 10 – ролик; 11 – поворотный стол; 12 -тяга; 14, 16 – рычаги; 15 – шарнир

Бесшкворневые устройства

Автоматические роликовые (бесшкворневые) устройства, представляющие собой конструкции, в которых в одном агрегате объединено седельно-сцепное и опорное устройства, распространены мало. В этих механизмах поднятие-опускание опорных устройств синхронизировано с процессом сцепки-расцепки. Процесс сцепки-расцепки звеньев автопоезда и соединение тормозных и электрических магистралей осуществляется без выхода водителя из кабины. Автоматические бесшкворневые ССУ устанавливают, как правило, на тягачах, выполняющих внутригородские перевозки на небольшие расстояния со сменой в течение рабочего дня нескольких полуприцепов. Полная масса автопоезда с роликовым ССУ обычно не превышает 25 т, а их грузоподъемность чаще всего находится в пределах 3…12 т. Автоматические бесшкворневые устройства выпускают английские, французские и немецкие фирмы.

Для примера опишем работу одного из таких устройств. На тягаче установлены направляющие, посередине между ними расположены изогнутая планка, два запора крюка и фиксаторы 6 запорных крюков (рис. 2). На полуприцепе смонтированы поворотный стол, направляющие ролики и катки опорного устройства. Процесс сцепки происходит следующим образом. Тягач задним ходом подают под полуприцеп. Направляющие ролики, перекатываясь по направляющим тягача, поднимают полуприцеп, благодаря чему в определенный момент катки опорного устройства отрываются от земли. В процессе дальнейшего перемещения автомобиля задним ходом шарнир опорного устройства изогнутой планкой выталкивается из фиксатора 2, прикрепленного к опорным стойкам. При последующем поднятии опорных стоек пружина 13 запорного механизма опорного устройства растягивается. Верхние части запорных крюков упираются в направляющие ролики и, вращаясь вокруг осей, поворачиваются против часовой стрелки, пока передняя часть запорного крюка, преодолев сопротивление пружины 3, не повернет вниз фиксаторы 6. В это время направляющие ролики уже окажутся захваченными крюками, которые в таком положении заперты фиксаторами 6. Автопоезд готов к движению. Прибыв к месту назначения водитель, используя выведенную в кабину тягу, освобождает эти фиксаторы и подает тягач вперед. Направляющие ролики полуприцепа скатываются по направляющим тягача, пружина 13, сжимаясь, поворачивает рычаги, которые опускают стойки в вертикальное положение, при этом шарнир попадает в фиксатор 2. По такой схеме работает большинство автоматических бесшкворневых устройств.

На российском рынке среди зарубежных изготовителей наиболее заметное место занимают компании Jost и Georg Fisher, встречаются также изделия фирм Fontaine Truck Equipment, ASF, Fruehauf.

Портовый тягач с подъемным ССУ

По материалам сайта «Основные средства»

Конструкции тягово-сцепных устройств – Основные средства

В. Васильев, фото из архива автора

В автопоездах для шарнирного соединения тягача и прицепа и возможности их быстрой сцепки-расцепки, а также передачи вертикальной и продольной нагрузок используются тягово-сцепные устройства различной конструкции.

Выпуском тягово-сцепных устройств (ТСУ) занимается значительное число компаний-изготовителей, среди которых самые известные Jost, Rockinger (c 2001 г. входит в состав Jost. – Прим. ред.), Ringfeder (с 1997 г. входит в состав VBG – Прим. ред.), Helmut Buer GmbH & Co. KG (Германия), Georg Fisher (Швейцария), Coder Ture (Франция), V. Orlandi (Италия), VBG (Швеция), York (Великобритания), Fontaine Truck Equipment, SAF-Holland, Utility Trailer (США) и др. В этот список надо добавить и российских производителей.

Тягово-сцепные устройства рассчитаны на передачу больших продольных и незначительных вертикальных сил, которые не должны превышать 10…15 кН. Это является их главной функциональной особенностью. Такие механизмы должны быть высоконадежными, обеспечивать соответствующие углы складывания автопоезда, возможность быстрой и безопасной сцепки-расцепки, амортизацию динамических нагрузок во время движения автопоезда. Принципиально ТСУ состоят из разъемно-сцепного и амортизационно-поглощающего механизмов, а также элементов крепления. Понятно, что конструктивное исполнение тягово-сцепных устройств существенно влияет на такие важнейшие эксплуатационные качества автопоезда, как управляемость, курсовая устойчивость, маневренность, плавность хода, проходимость, надежность и безопасность.

По типу разъемно-сцепного механизма ТСУ подразделяют на три основных типа: крюковые (пара крюк–петля), вилочные или шкворневые (пара шкворень–петля) и шаровые (пара шар–полусфера). Другие разновидности значительного распространения в коммерческом автотранспорте не нашли, а потому не рассматриваются.

ТСУ шарового типа

Тягово-сцепные устройства типа шар–полусфера (шар–петля) нередко, хотя и несколько ошибочно называют фаркопами. Они служат для буксировки транспортным средством караванов и легких прицепов полной массой до 3,5 т. Конструктивно такие механизмы выполнены в виде одноосных прицепов или прицепов со сдвоенной или трехосной центрально расположенной тележкой. Обычно в роли тягачей выступают легковые автомобили, пикапы, микроавтобусы и малотоннажные грузовики. Все требования к ТСУ этого типа изложены в стандарте ISO 1103 и соответствующих отечественных ГОСТ 28248–89, ГОСТ 30600–97 и ОСТ 37.001.096–84.

На автомобиле-тягаче устанавливается сцепной шар (ГОСТ 28248 предусматривает единственный диаметр шара – 50 мм), а на дышле буксируемого прицепа монтируется ответная сцепная головка (сфера). Важным моментом для всей конструкции ТСУ является крепление его к таким элементам кузова или рамы тягача, которые выдержат необходимое число циклов нагружений периодическими нагрузками и предельные статические нагрузки. Следовательно, достаточная несущая способность ТСУ определяется правильным выбором его конструктивных размеров, т. е. соответствием прочности устройства нагрузкам, воздействующим на него в процессе эксплуатации. ТСУ шарового типа согласно требованиям стандартов должны испытываться на усталостную прочность конструкции. Помимо механического соединения тягово-сцепное устройство обеспечивает электрическое соединение электрооборудования тягового автомобиля с оборудованием буксируемого прицепа.

Буксируемые прицепы делятся на легкие и тяжелые – разрешенной максимальной массой соответственно не более 750 и свыше 750 кг. По типу шара и креплению ТСУ шарового типа различаются по исполнениям – А, В, С, F, G, H и N. Малотоннажные «Соболи», «ГАЗели» и «Бычки» в большинстве случаев комплектуют ТСУ типа F грузоподъемностью до 2 т, оснащенным кованым шаром с двумя крепежными отверстиями.

ТСУ крюкового типа

В нашей стране устройства типа «крюк–петля» ввиду далеко не оптимальных дорожных условий применяют наиболее широко. Такие ТСУ отличаются простотой конструкции, легкостью в изготовлении, относительно малой массой и большими углами гибкости. Последнее обстоятельство делает их незаменимыми при движении автопоездов в тяжелых дорожных условиях и на местности с разнообразным рельефом. Описанная конструкция подразумевает наличие больших зазоров (до 10 мм) в соединении крюк–петля для облегчения сцепки-расцепки. Эти зазоры приводят к повышению динамических нагрузок и интенсивному изнашиванию деталей устройства (сопряженной пары), а также являются причиной выхода сцепки (крюка и петли дышла) из строя. Конструкция крюковых устройств предусматривает, как правило, ручную сцепку-расцепку звеньев автопоезда.

Типоразмер крюковых ТСУ выбирается в зависимости от полной массы прицепа. Основные параметры регламентируются международными стандартами ISО 1102, ISО 3584 и ISО 8755 либо национальными нормативными документами. Устройства «крюк–петля» выпускают под внутренний диаметр петли 76, 85 и 95 мм. Диаметр прутка петли первого типоразмера составляет 42 мм, двух остальных – по 50 мм. Сцепка тягачей и прицепов, оборудованных тягово-сцепными устройствами различной размерности, обеспечивается заменой соответствующих элементов этих механизмов или установкой переходных устройств. Масса ТСУ крюкового типа обычно не превышает 30 кг.

На практике устройство «крюк–петля» позволяет осуществлять поворот сцепной петли вокруг горизонтальной продольной оси крюка на 360°, поворот в вертикальной плоскости на ±45°, поворот в горизонтальной плоскости на ±90°. Существуют ручные и полуавтоматические конструкции крюковых сцепок. Последние получили меньшее распространение из-за большой сложности и увеличенной массы.

В России действует ГОСТ 2349–75. В зависимости от типоразмера ТСУ регламентируются высота установки над опорной поверхностью и присоединительные размеры. Для крюковых сцепок типоразмеров от 0 до 3 геометрические параметры сопрягаемых поверхностей зева крюка и петли одинаковые (диаметр прутка петли 42 мм). Типоразмер 4 предусматривает применение петли из прутка диаметром 45 мм. Согласно отечественному стандарту крюковые устройства должны обеспечивать углы гибкости относительно поперечной оси, проходящей через зев крюка, не менее ±40°, относительно вертикальной оси ±55° (для автомобилей общетранспортного назначения высокой проходимости не менее ±62°) и продольной оси ±15°. Крюк должен свободно вращаться вокруг своей продольной оси, а по заказу потребителя он может снабжаться стопорными устройствами, позволяющими фиксировать его при отцепленном прицепе. Конструкция замка должна исключать возможность саморасцепки автопоезда при движении, а также иметь не менее двух предохранительных механизмов, действующих независимо один от другого, причем хотя бы один из них не должен быть под действием сил, появляющихся во время движения транспортного средства.

Для первых четырех категорий типоразмеров принят один размер зева, равный 48 мм, размер губки – 74 мм, что позволяет при комплектации автопоездов использовать широкую номенклатуру тягачей и прицепного состава. В пятой группе размер зева составляет 52 мм, тогда как геометрия губки остается такой же.

![[b]Конструкция ТСУ «крюк–петля»:[/b] 1 – гайка; 2 – упругий элемент; 3 – предохранительный замок; 4 – шплинт; 5 – накидная защелка; 6 – крюк; 7 – шайбы; 8 – стержень крюка; 9 – поперечина рамы; 10 – корпус; 11 – втулка](/800/600/https/os1.ru/article/7246-konstruktsii-tyagovo-stsepnyh-ustroystv-kogda-tyanut-a-kogda-i-tolkat-ch-1/Images/07.jpg)

Стандартное соединение крюкового типа, снабженное двусторонней амортизацией, состоит из тягового крюка, установленного на тягаче, и жесткого дышла со сцепной петлей, связанного с прицепом. Тяговый крюк обычно монтируют на задней поперечине рамы, однако на некоторых автомобилях он может не менее эффективно выполнять свою функцию, будучи расположен на переднем бампере (поперечине) рамы или на задней поперечине прицепа (полуприцепа) для буксировки второго прицепа. Система «крюк–петля» состоит из собственно крюка, накидной защелки, предохранительного замка с запорным шплинтом. Наличие предохранительного замка и шплинта предотвращают самопроизвольную расцепку автопоезда во время движения. На переднем конце стержня крюка, установленного во втулке, навинчена гайка, которая со втулкой обеспечивает правильное продольное перемещение крюка. Внутри корпуса вставлен резиновый упругий элемент в форме гиперболоида, обжимаемый шайбами. При сжатии он изменяет форму таким образом, что заполняет пространство в корпусе. В других конструкциях тяговых крюков в качестве упругих элементов используются кольцевые, винтовые цилиндрические или конические пружины.

В процессе эксплуатации гайку нельзя использовать для регулировки осевого перемещения крюка, так как ее навертывание-свертывание приводит к увеличению осевого перемещения крюка. При появлении усадки резинового буфера устанавливают дополнительные кольцевые прокладки между фланцами и резиновым буфером. Применение сцепной петли прицепов с меньшим сечением увеличивает износ и сокращает срок службы ТСУ, а также задней поперечины рамы автомобиля.

Несмотря на присущие сцепным устройствам типа «крюк–петля» недостаткам, все ведущие изготовители такого рода продукции продолжают их совершенствовать и выпускать. Крюковые устройства отличаются большим разнообразием исполнений как самого крюка, так и замка. Для осуществления беззазорной сцепки ряд фирм разработали специальные конструкции ТСУ типа «крюк–петля», в которых зазор может выбираться автоматически с помощью конических роликов (фирма Coder Ture) либо с помощью пружин или пневматических устройств по принципу «беззазорный крюк» или «беззазорная петля» (фирма Utility Trailer). Аналогичные системы для крюковых ТСУ выпускают компании V. Orlandi и SAF-Holland. Они оснащены пневмоприводом, автоматически выбирающим зазор в замке устройства. В качестве силового элемента используется пневматическая камера с подвижным штоком, смонтированная с тыльной стороны задней поперечины рамы. Тем не менее беззазорные сцепки не нашли широкого применения по причине значительного усложнения конструкции и обслуживания, а также увеличения собственной массы (до 60 кг).

Седельно-сцепное устройство (ССУ) – Основные средства

В. Васильев, иллюстрации из архива автора

Специалисты нередко называют седельно-сцепное устройство, устанавливаемое на грузовой автомобиль-тягач, «пятым колесом» (от англ. fifth wheel). Этот узел является единственным механическим элементом, соединяющим тягач и полуприцеп автопоезда.

Производство седельно-сцепных устройств (ССУ) – бизнес доходный и хорошо освоенный. Им занимается солидная группа компаний: Jost, Rockinger (Германия), Georg Fisher (Швейцария), Crane Fruehauf, York (Великобритания), Fontaine Truck Equipment, Fruehauf, Holland Hitch и др. Выпускают ССУ и отечественные предприятия.

Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

![[b]ССУ шкворневого типа:[/b] 1 – предохранитель; 2 – замковое устройство; 3 – палец захвата; 4 – захваты; 5 – регулировочное устройство](/800/600/https/os1.ru/article/7250-sedelno-stsepnoe-ustroystvo-ssu-sedlat-tyagachi-ch-1/Images/01.jpg)

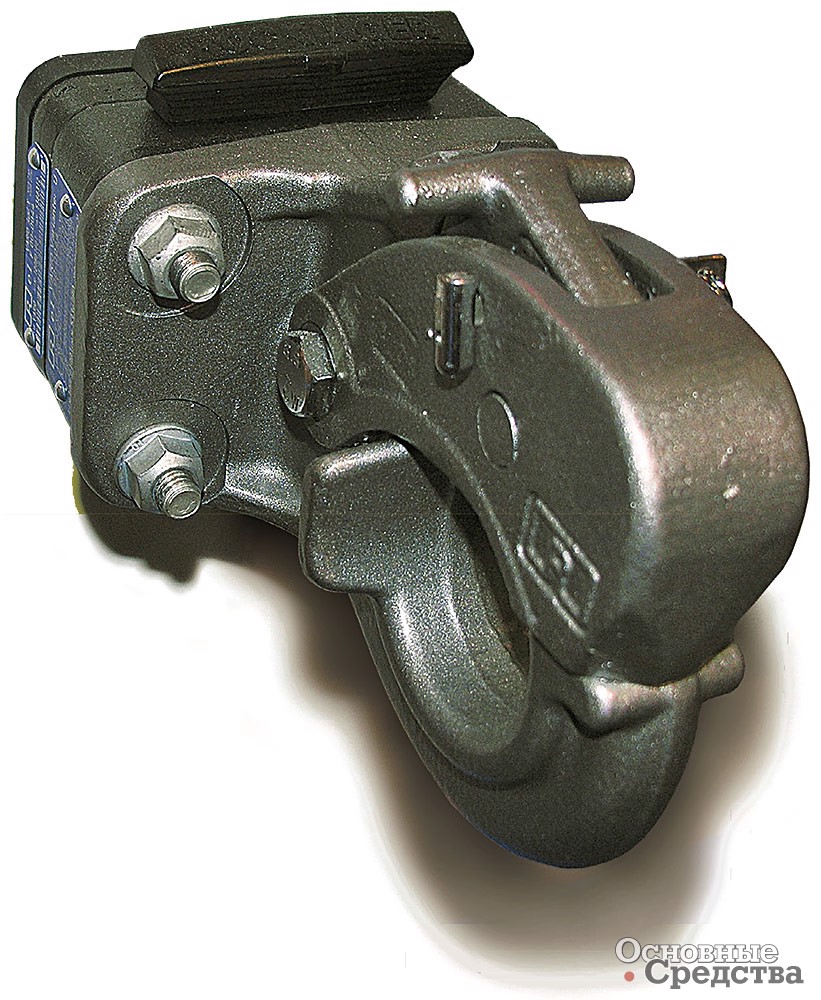

Шкворневые устройства

В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т.

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

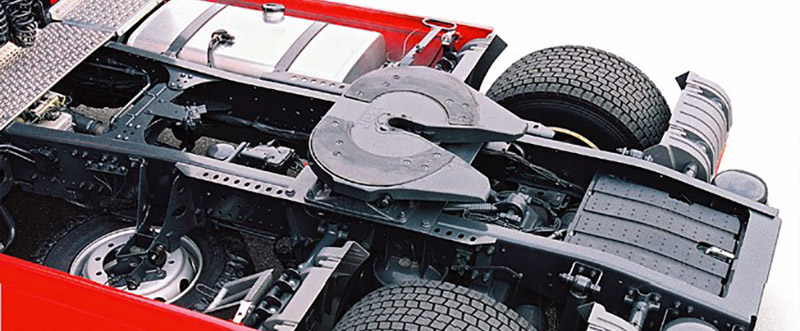

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

В странах Евросоюза тип применяемых ССУ определяется расчетным коэффициентом нагрузки D. Его значение для ССУ автопоездов, эксплуатирующихся на дорогах общего пользования, составляет не более 162 кН. Показатель D для седельных устройств большой грузоподъемности может достигать 300 кН. Важной характеристикой конкретной модели ССУ являются размеры площади (ширины) опорной поверхности седельной плиты (24, 34, 36 и 40 дюймов).

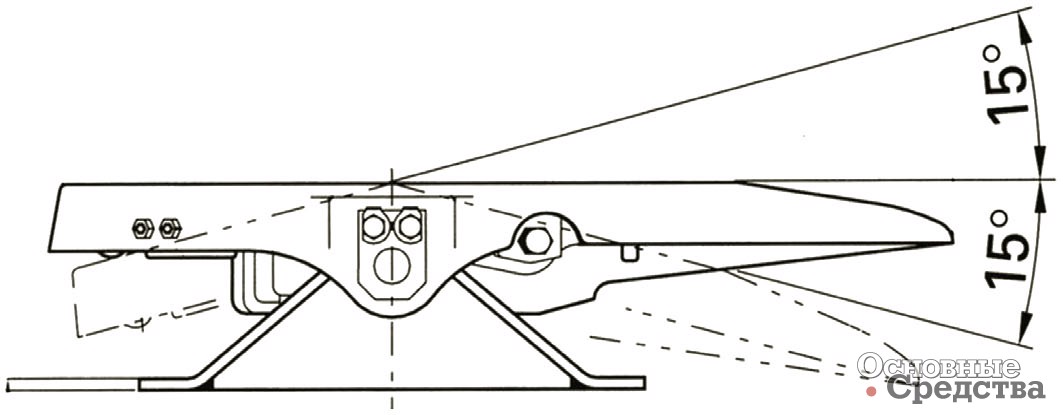

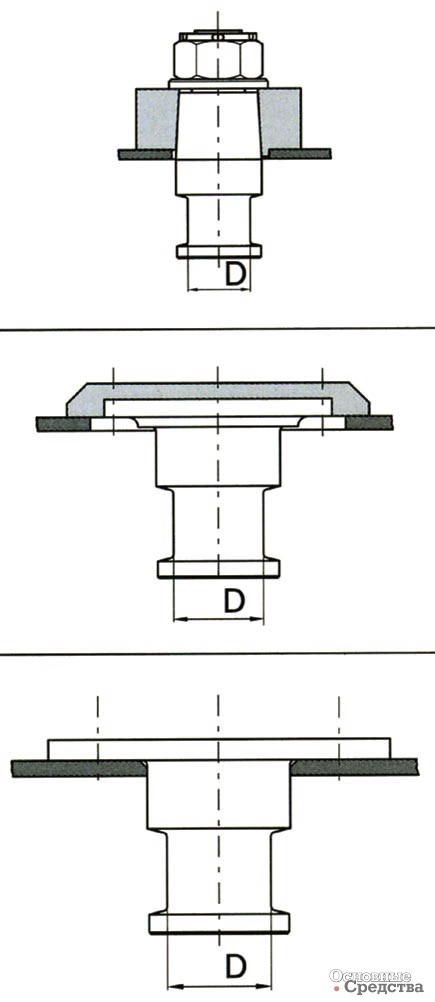

Стандарты целой группы государств, кроме того, устанавливают углы наклона опорной плиты седельно-сцепного устройства вперед-назад в вертикальной продольной плоскости (углы β1 и β2) и углы наклона опорной плиты в обе стороны в вертикальной поперечной плоскости (углы α). По нормам, принятым в Евросоюзе, углы α должны составлять не менее ±8°. Международный стандарт ISО 1726, распространяющийся на тягачи с полуприцепами, предназначенными для международных перевозок, устанавливает величину угла α не более 3°, а угла β – не менее 8°. Понятно, что компании-изготовители своим клиентам предлагают ССУ с более высокой продольной гибкостью, поэтому диапазон изменения угла β1 составляет от 6,5° до 29°, угла β2 ─ от 7,2° до 42°.

![[b]Конструкция полуавтоматического шкворневого устройства с тремя степенями свободы:[/b] 1 – планка; 2 – балансир; 3 – поперечная ось качания; 4 – опорная плита; 5 – ограничитель; 6 – удерживающие пружины; 7 – продольная ось качания; 8 – плита](/800/600/https/os1.ru/article/7250-sedelno-stsepnoe-ustroystvo-ssu-sedlat-tyagachi-ch-1/Images/09.jpg)

К числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086.

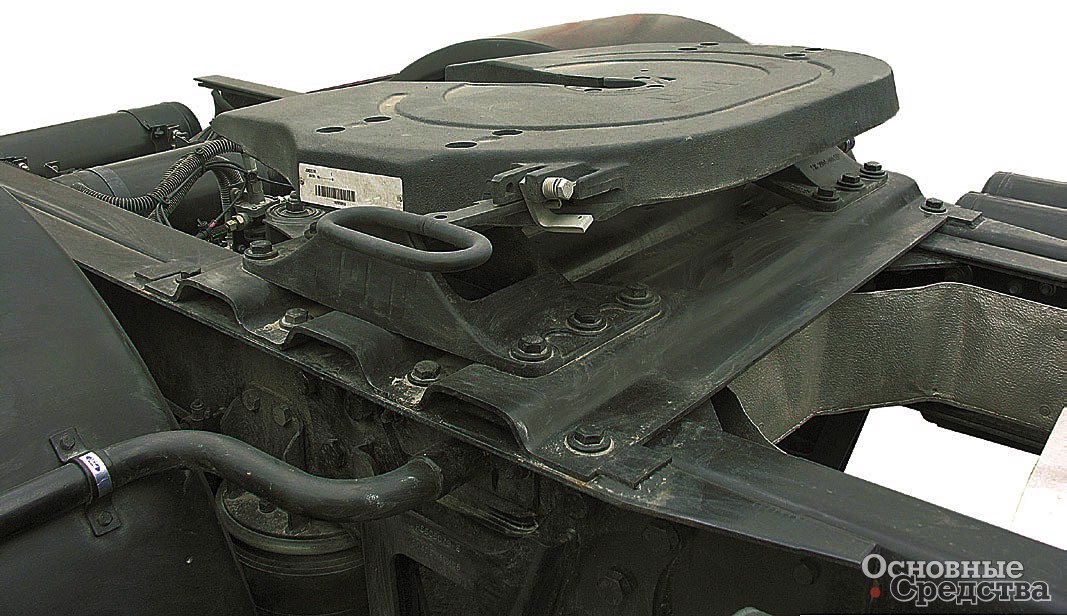

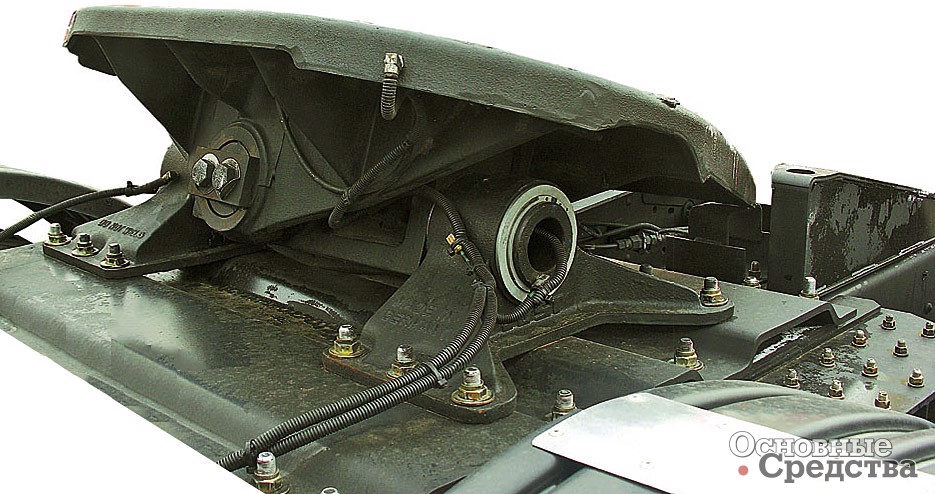

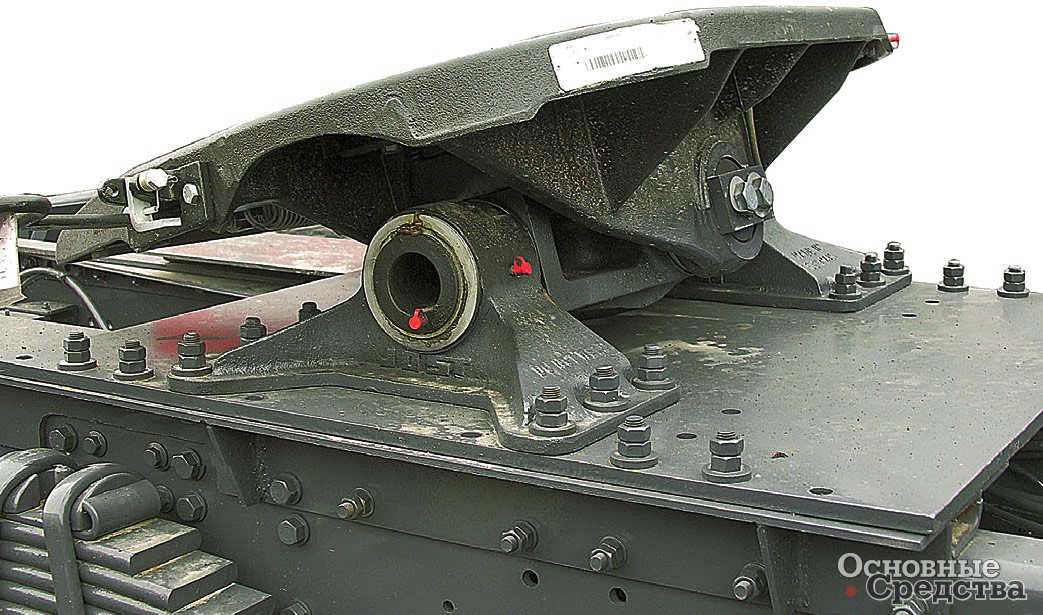

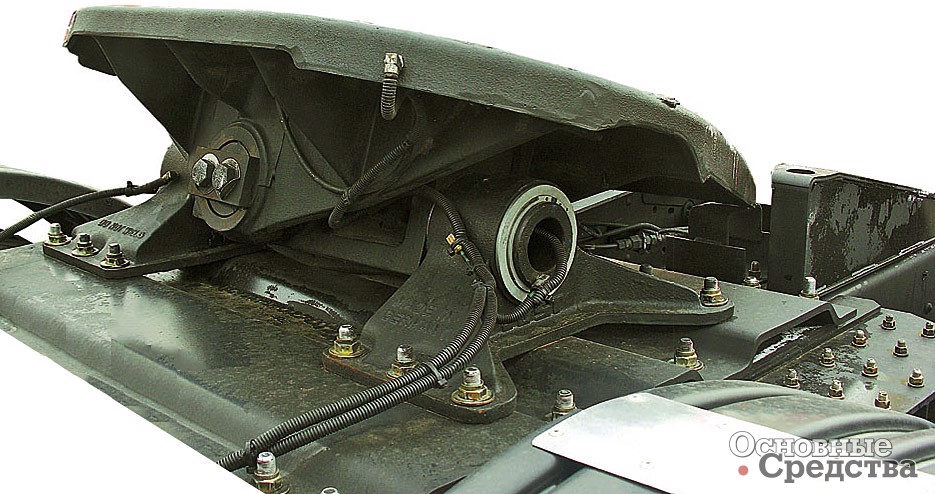

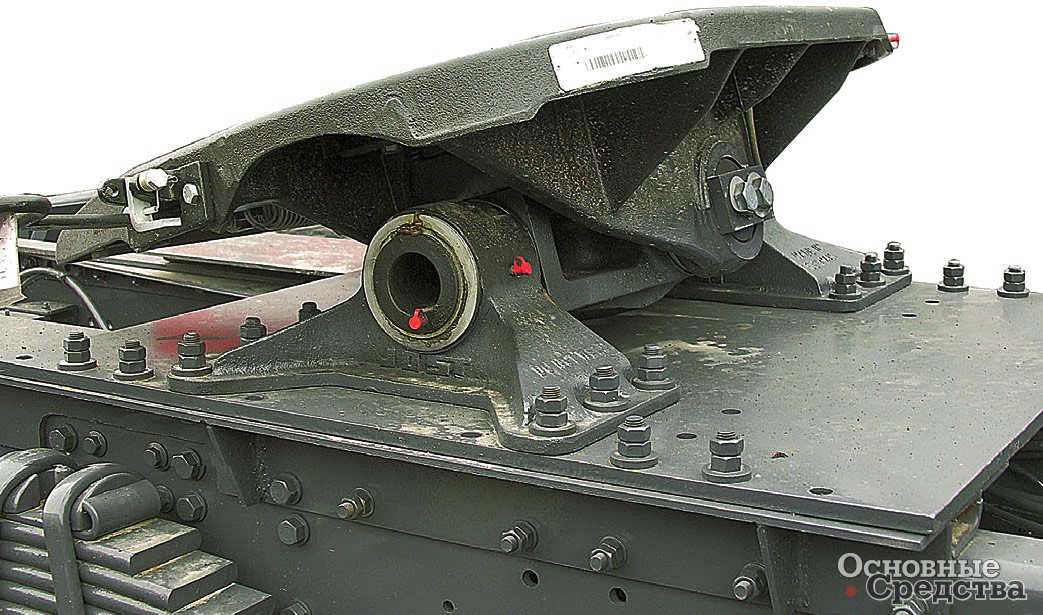

Установка ССУ с тремя степенями свободы на большегрузном тягаче, видны поперечная и продольная оси качания

Степени свободы

Полуавтоматические шкворневые сцепные устройства выпускают с двумя и тремя степенями свободы. В первом случае обеспечивается возможность продольного качания полуприцепа относительно тягача на определенный угол β и поворот полуприцепа вокруг оси сцепного шкворня в горизонтальной плоскости на угол не менее ±90°. Большинство седельных тягачей общетранспортного назначения, эксплуатирующиеся в основном на дорогах с усовершенствованным покрытием, оснащено ССУ с двумя степенями свободы. По сравнению с трехстепенными эти устройства повышают устойчивость автопоезда в движении, имеют меньшую массу и пониженную габаритную высоту.

Устройства с тремя степенями свободы оборудованы второй, но уже продольной осью, которая дополнительно обеспечивает возможность поперечного качания полуприцепа относительно тягача в каждую сторону на угол α до 15° включительно. При этом поперечная и продольная оси могут находиться на разной высоте или на одной в так называемом карданном шарнире. Такие технические решения используются для автопоездов, эксплуатируемых на бездорожье или предназначенных для перевозки тяжеловесных неделимых грузов, а также для транспортных средств, в состав которых входят полуприцепы особо жесткой на кручение конструкции (например, короткобазные полуприцепы, полуприцепы-самосвалы, полуприцепы-цистерны несущих конструкций и т. п.).

Использование для перечисленных выше автопоездов устройств с двумя степенями свободы приводит к передаче на раму тягача значительных скручивающих моментов, способствующих ее быстрому разрушению. Напротив, ССУ с тремя степенями свободы лишены этих недостатков, однако автопоезда с такими устройствами во время движения менее устойчивы. Другой недостаток заключается в том, что груженый полуприцеп опирается на шарнир, центр вращения которого находится ниже центра тяжести полуприцепа. При движении автопоезда в поворотах результирующая центробежная сила, действующая в центре тяжести полуприцепа, стремится опрокинуть последний, что снижает поперечную устойчивость автопоезда и может привести к аварии. Чтобы этого не прозошло, иногда применяют ССУ с механическими или гидравлическими стабилизаторами. В автопоездах, работающих в тяжелых дорожных условиях, при выезде на магистраль с качественным покрытием качание полуприцепа вокруг продольной оси ограничивается (±3°) специальным механизмом.

![[b]Конструкция ССУ с двухзахватным разъемно-сцепным механизмом:[/b] 1 – предохранитель; 2 – замковое устройство; 3 – палец захвата; 4 – захваты; 5 – регулировочное устройство; 6 – тяга](/800/600/https/os1.ru/article/7250-sedelno-stsepnoe-ustroystvo-ssu-sedlat-tyagachi-ch-1/Images/13.jpg)

Конструкция ССУ с двухзахватным разъемно-сцепным механизмом: 1 – предохранитель; 2 – замковое устройство; 3 – палец захвата; 4 – захваты; 5 – регулировочное устройство; 6 – тяга

Имеются и другие решения. Лучшую устойчивость движения автопоезда обеспечивают ССУ с тремя степенями свободы, которые имеют «дуговой» механизм поперечной гибкости, обладающий свойством самостабилизации. Французская фирма Coder Ture разработала оригинальное сферическое ССУ, предназначенное для повышения устойчивости автопоездов и обладающее повышенной надежностью, поскольку оно сохраняет сцепление тягача с полуприцепом даже при сломанном шкворне. Сцепной механизм находится в сферическом вогнутом кожухе, диаметр сферы выбран так, что центр сферы расположен выше центра тяжести полуприцепа. Возникающая в поворотах центробежная сила стремится наклонить полуприцеп к внутренней стороне виража, т. е. повышает его устойчивость. Сцепка окружена специальными прикрепленными к полуприцепу ограничителями для сохранения его сцепления с тягачом даже при поломке шкворня. Помимо прочего описанная конструкция разгружает раму от скручивающих усилий, так как при наезде на дорожные неровности полуприцеп может наклоняться в любую сторону по отношению к тягачу.

Управление сцепкой

Все большее внимание уделяется вопросам автоматизации управления и безопасности при сцепке-расцепке тягача с полуприцепом. Зачастую изготовители, чтобы облегчить работу водителя, выпускают ССУ с пневматическими приводами для автоматической расцепки и электрическим датчиком для дистанционного контроля за состоянием ССУ. Такие модели с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом есть в арсенале компаний Fontaine Truck Equipment, ASF и Fruehauf.

Для повышения удобства управления ССУ фирма Georg Fisher предлагает электронную сенсорную систему безопасности RECCOS, два датчика которой непрерывно контролируют надежность и правильность сцепки, а еще один фиксирует расстояние между плитой полуприцепа и седельно-сцепным устройством. Происходящие процессы, в том числе неполадки, в виде звуковых сигналов и изображений на специальной информационной панели отображаются в кабине автомобиля. Водитель, не покидая рабочего места, может следить за всем процессом сцепки, которая осуществляется быстрее и надежнее, чем в традиционных конструкциях.

Аналогичная сенсорная система SKS есть и в производственной программе компании Jost. Один из датчиков, входящих в ее состав, контролирует положение замка разъемно-сцепного механизма, второй датчик следит за положением шкворня, третий фиксирует высоту ССУ. Функциональные возможности SKS повышаются благодаря наличию пневмопривода (пневматический цилиндр) расцепки ССУ с дистанционным управлением из кабины тягача, где установлен информационный дисплей.

Еще более «продвинутой» является электронная система комфортной сцепки KKS этой же фирмы. Три сенсорных датчика следят за состоянием ССУ, они определяют его высоту с автоматическим включением системы при осуществлении сцепки, контролируют положение шкворня и замка. Пневмопривод по команде водителя открывает замок для расцепки ССУ. Установку нужной высоты расположения шкворня при сцепке автоматически обеспечивают опорные устройства полуприцепа, снабженные собственным электроприводом. Рукоятка для ручного управления есть в комплекте как страховочное средство. Шкворень оснащен поворотным клином с находящимся в нем разъемом для седла, через который передается сигнал управления между тягачом и полуприцепом. Пульт дистанционного управления и контроля выполняемых операций расположен непосредственно перед водителем. Как результат исключается ручной труд при обслуживании ССУ, сокращается время сцепки, расцепки, а также износ механизмов, повышается безопасность эксплуатации за счет снижения вероятности неправильной сцепки, улучшается контроль состояния всех элементов системы.

Обычно при работе с шкворневыми ССУ после сцепки тягача с полуприцепом водитель должен соединить их тормозные и электрические коммуникации. На седельно-сцепных устройствах, созданных специалистами фирмы Тоussaint & Heβ, коммуникации с помощью переходных элементов соединяются в процессе сцепки. По его завершении водителю из кабины остается только запереть седельно-сцепное устройство для дальнейшего движения автопоезда.

Как работает седельно сцепное устройство

Седельно-сцепные устройства – конструкция, принцип работы (Часть 1)

В четырнадцатый раз голоса отданы марки РОКИНГЕР, как лучшему бренду 2018

Популярные ССУ ведущих европейских фирм с антифрикционными накладками из полимерных материалов и канавками для смазки: 1 – малообслуживаемое ССУ Jost JSK 37 C-W; 2 – ССУ Jost JSK 37 C-Z; 3 – ССУ Georg Fisher SK-S 36-20

Устранение зазоров

При эксплуатации ССУ подвергаются воздействию вертикальных нагрузок, тяговых усилий и изгибающих моментов, действующих в плоскости, перпендикулярной продольной оси автопоезда. Вертикальные нагрузки воспринимаются опорными плитами и кронштейнами, тяговые усилия – деталями разъемно-сцепного механизма и сцепным шкворнем, моменты – опорными кронштейнами. В результате воздействия нагрузок детали изнашиваются.

По возможности выбора зазоров, возникающих в результате износа в разъемно-сцепном механизме, ССУ можно разделить на конструкции с легко заменяемыми деталями и устройства с выбором зазоров ручным или автоматическим способом.

Сцепной шкворень-захват (захваты) разъемно-сцепного механизма, опорная плита и подшипники опорных кронштейнов в наибольшей степени подвержены износу, величина которого зависит в первую очередь от условий эксплуатации автопоезда и конструкции полуприцепа. Износ вышеупомянутых деталей увеличивается при эксплуатации автопоездов на извилистых дорогах с большим количеством поворотов, на проселочных дорогах, при работе с полуприцепами-цистернами, самосвальными установками и полуприцепами-тяжеловозами.

Устранить люфт, возникающий вследствие износа, можно разными способами. В некоторых седельно-сцепных устройствах фирм Rockinger и Georg Fisher зазор между сцепным шкворнем и соприкасающимся с ним полукольцом опорной плиты устраняют, поворачивая эксцентриковый палец, установленный в опорной плите, или заменив изношенное полукольцо. В ССУ компаний York и Jost износ деталей компенсируется при поджимании запорных клиньев к сцепному шкворню вручную с помощью винтового механизма или автоматически посредством пружины. Для уменьшения износа подшипников опорных плит компания York применяет на некоторых моделях сайлентблоки из неопрена. Фирма Jost в своих изделиях наряду со стальным использует легкосъемное пластиковое полукольцо («подковку»), которое крепится к опорной плите стальным фланцем, и смазку захвата, работающую от централизованной системы смазки тягача. Наряду с этим ССУ компании Jost могут оснащаться автоматической системой подачи смазки к замковому механизму, смонтированной на опорной плите, а цапфы карданного шарнира седельного устройства с тремя степенями свободы для уменьшения износа снабжают антифрикционными износостойкими втулками.

Расположение ССУ на раме тягача должно обеспечить полное использование грузоподъемности шин тягача

Износ опорной плиты ССУ снижается, если на внешнюю поверхность седла нанести пластичную смазку, для оптимального распределения которой во многих конструкциях сделаны подводящие канавки. Для механизации этого процесса, например, компании Georg Fisher и Jost применяют централизованную систему смазки. Другой способ решения этой проблемы – установка на опорной плите антифрикционных накладок из полимерных материалов, которые по мере износа заменяют новыми.

К преждевременному износу и повреждениям деталей ССУ приводят и динамические нагрузки. Для их гашения изготовители применяют в конструкции ССУ упругие элементы, обычно резиновые. Их устанавливают между опорной плитой и опорными кронштейнами либо между опорными кронштейнами и рамой тягача (фирмы Jost, Georg Fisher, Fruehauf). По мере старения резины эти элементы заменяют. Используются и упругие элементы из пластмасс. Такие элементы обеспечивают возможность незначительного, до ±1,5°…3°, качания тягача и полуприцепа в поперечной вертикальной плоскости, что практически не сказывается на курсовой устойчивости автопоезда.

С этой же целью компании Jost и Georg Fisher используют резиновые элементы как для того, чтобы погасить динамические нагрузки, так и чтобы обеспечивались необходимые углы продольного и поперечного качания опорной плиты, а следовательно, полуприцепа. В конструкции вместо металлических поворотных цапф, допускающих качание опорной плиты только вдоль шасси тягача, предусмотрены резиновые втулки, закрепленные на опорной плите. Втулки помимо продольных допускают поперечные перемещения плиты относительно ее кронштейнов на угол ±1,5°. Такая конструкция предохраняет раму тягача и от скручивающих моментов. ССУ с резиновыми упругими элементами рекомендуют устанавливать на седельных тягачах, работающих с полуприцепами-цистернами, которым присуща большая жесткость на кручение.

Автоматическая система подачи смазки замкового механизма

Опорная плита ССУ с канавками для оптимального распределения смазки

Подвижное в подвижном

При эксплуатации порой возникает необходимость переместить седельно-сцепное устройство в горизонтальной или вертикальной плоскости. В первом случае удается оптимально распределить нагрузки по осям и сократить общую длину автопоезда, например, при его перевозке на пароме, или добиться выполнения требований соответствующих национальных норм. Последнее особенно актуально для транспортных компаний США, поскольку нагрузки на оси (тележки) автотранспортных средств определяются законодательством отдельных штатов. Меняя горизонтальное расположение ССУ относительно рамы тягача, можно, перераспределив нагрузки по осям тягача, уложиться в законодательные ограничения разных штатов. При эксплуатации большегрузного автопоезда в тяжелых дорожных условиях (на затяжных подъемах, на участках дорог с пониженным коэффициентом сцепления и т. п.) возникает потребность увеличить сцепную массу тягача, этого легко достичь, если приблизить ССУ к ведущей оси грузовика.

Седельно-сцепное устройство с поджатием запорного клина к сцепному шкворню с помощью винтового механизма

Система смазки захвата и полукольца

Переместить ССУ вдоль рамы автомобиля можно посредством механического, пневматического или гидравлического привода. Управление гидравликой и пневматикой обычно производится из кабины тягача. Механические и пневматические устройства могут работать только без нагрузки, т. е. при отцепленном полуприцепе, а гидравлические работают и с прицепом. Большинство конструкций обеспечивает максимальное перемещение (ход) ССУ на 300…900 мм, впрочем, бывают модели и с ходом до 1850 мм.

Карданный шарнир ССУ с тремя степенями свободы, снабженный антифрикционными втулками

Съемное пластиковое полукольцо опорной плиты

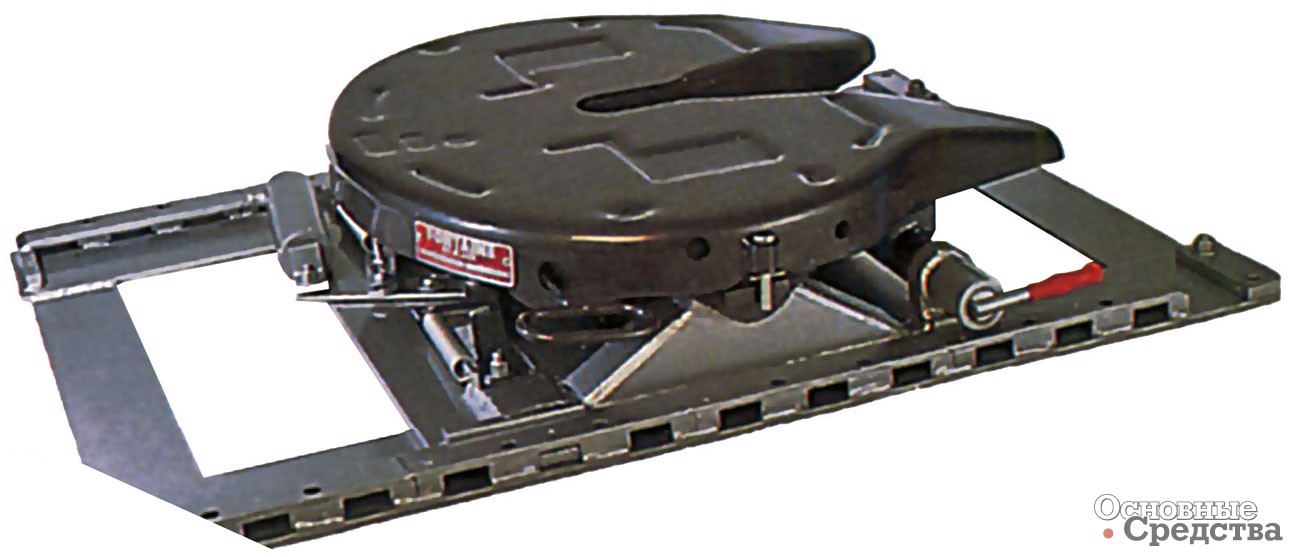

Передвижные ССУ с ручным приводом перемещения выпускают многие европейские и американские изготовители. Конструктивно они выполнены в виде рамы, на которой имеются направляющие с зубчатыми планками и суппорт с установленным на нем ССУ. Запорная ручка посредством системы подпружиненных тяг и рычагов фиксирует или разблокирует передвижение ССУ. Бывают и другие варианты исполнения. Механизмы перемещения монтируют на вспомогательной раме тягача.

Передвижное ССУ с ручным приводом компании Jost

Съемное пластиковое полукольцо опорной плиты

ССУ, перемещающиеся в вертикальной плоскости, т. е. меняющие положение относительно рамы тягача по высоте, находят широкое применение на тягачах, используемых во дворах складских помещений, на погрузочно-разгрузочных площадках фирм, занимающихся смешанными (автомобильно-железнодорожными и автомобильно-водными) перевозками, в морских портах (тягачи типа rо-rо и терминальные тягачи), и в случаях, когда необходимо быстрое переместить полуприцепы на небольшое расстояние с одного места на другое. При этом особое значение приобретает экономия времени на сцепку полуприцепа с тягачом. Дело в том, что для этой процедуры необходимо, чтобы высота опорного листа полуприцепа соответствовала высоте седельно-сцепного устройства. Однако за рубежом высота ССУ, неподвижно закрепленных на раме тягачей, колеблется в пределах 1050…1650 мм (в России – до 1970 мм). Чтобы сцепить тягач с полуприцепом, обычно надо поднять или опустить переднюю часть полуприцепа, что обеспечивается подъемными механизмами опорных устройств. Если в течение рабочей смены тягач работает с полуприцепами разных типов, то операции по регулированию высоты опорного листа полуприцепа занимают много времени и требуют значительных затрат ручного труда. Тягачи, оборудованные подъемными ССУ, позволяют водителю установить их на требуемую высоту, не выходя из кабины, и дают другие преимущества. В частности, полуприцепы, предназначенные для работы с такими тягачами, могут быть оборудованы опорными устройствами простейшей конструкции; сцепка тягача с полуприцепом не требует затрат ручного труда и занимает меньше времени; при маневрировании на складских площадках отпадает необходимость в подъеме опорных устройств полуприцепа, поскольку вместо этого достаточно поднять с помощью ССУ переднюю часть полуприцепа на 200…250 мм и провести необходимый маневр.

Подъемное ССУ с гидроприводом фирмы Jost

ССУ фирмы Georg Fisher, перемещаемое в вертикальной плоскости с помощью пневмоподушки

Не оставили без внимания автостроители Европы и США седельно-сцепные устройства с вертикальным подъемом. Механизм вертикального перемещения ССУ снабжается пневматическими или гидравлическими приводом и работает от компрессора или гидравлического насоса, получающего энергию от двигателя тягача или от электродвигателя, питаемого аккумуляторными батареями. Пневматические (в некоторых случаях пневмоподушки) и гидравлические цилиндры подъема (опускания), число которых обычно не превышает двух, располагают вдоль рамы тягача либо под разными углами к ней. Силовые элементы воздействуют на балансир (раму), на свободном конце которого установлено ССУ. Большинство подобных конструкций обеспечивают высоту подъема до 400 мм, время подъема на такую высоту не превышает 10…12 с.

Упругие элементы из резины, расположенные между опорной плитой и опорными кронштейнами

Резиновые элементы, установленные вместо металлических поворотных цапф

Портовый тягач с подъемным ССУ

Несколько иначе обстоит дело, когда речь идет о портовых тягачах. Седло, установленное на консольной раме, с помощью двух телескопических гидроцилиндров одно- или двустороннего действия перемещается вверх на расстояние от 1000 до 1800 мм или больше в зависимости от пожеланий заказчика. Кроме продольного наклона седло в ряде случаев может иметь и поперечный наклон ±10º, его величина ограничивается гидроклапаном.

Подъемное ССУ фирмы Bartlett Trailer: 1 – рама; 2 – гидроцилиндр; 3, 12 – стойки; 4, 10 – траверсы; 5,9 – поворотные рычаги; 6 – раскосы; 7 – ССУ; 8, 11 – оси

Рекордсменом в этой области стала компания Bartlett Trailer, лидер по выпуску подъемных ССУ в США. Ее изделия достигают 6-метровой высоты подъема. Интерес представляет и техническое исполнение. На раме тягача закреплены две стойки, образующие дополнительную раму, на которой шарнирно на оси 11 (рис 1) смонтированы дугообразные рычаги. Для придания конструкции жесткости они соединены раскосами. На конце дугообразных рычагов на оси 8 установлено седельно-сцепное устройство. Подъем ССУ осуществляется установленным на раме тягача телескопическим гидроцилиндром, верхний конец которого прикреплен к траверсам. Управление гидравлическим приводом подъема полностью автоматизировано с использованием сжатого воздуха или разрежения. Модели фирмы Bartlett Trailer с повышенной высотой подъема успешно справляются с трансформацией обычных полуприцепов в самосвальные. Установив такие устройства на тягач, можно легко поднять и разгрузить полуприцеп с зерном, углем и т. п. При эксплуатации короткобазных и среднебазных полуприцепов, используя механизмы, аналогичные упомянутой выше модели, получают углы опрокидывания полуприцепа в пределах 45°. Это обеспечивает разгрузку большинства сыпучих грузов. О распространенности подъемных устройств свидетельствует тот факт, что только в США несколько фирм выпускают обширную гамму тягачей, оснащенных такими изделиями.

Схема работы автоматического роликового ССУ: а – подача тягача под полуприцеп; б – процесс сцепки; в – тягач сцеплен с полуприцепом; 1 – планка; 2, 6 – фиксаторы; 3, 13 – пружины; 4 – запорный крюк; 5 -ось; 7 – направляющая; 8 – каток; 9 – опорная стойка; 10 – ролик; 11 – поворотный стол; 12 -тяга; 14, 16 – рычаги; 15 – шарнир

Бесшкворневые устройства

Автоматические роликовые (бесшкворневые) устройства, представляющие собой конструкции, в которых в одном агрегате объединено седельно-сцепное и опорное устройства, распространены мало. В этих механизмах поднятие-опускание опорных устройств синхронизировано с процессом сцепки-расцепки. Процесс сцепки-расцепки звеньев автопоезда и соединение тормозных и электрических магистралей осуществляется без выхода водителя из кабины. Автоматические бесшкворневые ССУ устанавливают, как правило, на тягачах, выполняющих внутригородские перевозки на небольшие расстояния со сменой в течение рабочего дня нескольких полуприцепов. Полная масса автопоезда с роликовым ССУ обычно не превышает 25 т, а их грузоподъемность чаще всего находится в пределах 3…12 т. Автоматические бесшкворневые устройства выпускают английские, французские и немецкие фирмы.

Для примера опишем работу одного из таких устройств. На тягаче установлены направляющие, посередине между ними расположены изогнутая планка, два запора крюка и фиксаторы 6 запорных крюков (рис. 2). На полуприцепе смонтированы поворотный стол, направляющие ролики и катки опорного устройства. Процесс сцепки происходит следующим образом. Тягач задним ходом подают под полуприцеп. Направляющие ролики, перекатываясь по направляющим тягача, поднимают полуприцеп, благодаря чему в определенный момент катки опорного устройства отрываются от земли. В процессе дальнейшего перемещения автомобиля задним ходом шарнир опорного устройства изогнутой планкой выталкивается из фиксатора 2, прикрепленного к опорным стойкам. При последующем поднятии опорных стоек пружина 13 запорного механизма опорного устройства растягивается. Верхние части запорных крюков упираются в направляющие ролики и, вращаясь вокруг осей, поворачиваются против часовой стрелки, пока передняя часть запорного крюка, преодолев сопротивление пружины 3, не повернет вниз фиксаторы 6. В это время направляющие ролики уже окажутся захваченными крюками, которые в таком положении заперты фиксаторами 6. Автопоезд готов к движению. Прибыв к месту назначения водитель, используя выведенную в кабину тягу, освобождает эти фиксаторы и подает тягач вперед. Направляющие ролики полуприцепа скатываются по направляющим тягача, пружина 13, сжимаясь, поворачивает рычаги, которые опускают стойки в вертикальное положение, при этом шарнир попадает в фиксатор 2. По такой схеме работает большинство автоматических бесшкворневых устройств.

На российском рынке среди зарубежных изготовителей наиболее заметное место занимают компании Jost и Georg Fisher, встречаются также изделия фирм Fontaine Truck Equipment, ASF, Fruehauf.

Специалисты нередко называют седельно-сцепное устройство, устанавливаемое на грузовой автомобиль-тягач, «пятым колесом» (от англ. fifth wheel). Этот узел является единственным механическим элементом, соединяющим тягач и полуприцеп автопоезда.

Производство седельно-сцепных устройств (ССУ) – бизнес доходный и хорошо освоенный. Им занимается солидная группа компаний: Jost, Rockinger (Германия), Georg Fisher (Швейцария), Crane Fruehauf, York (Великобритания), Fontaine Truck Equipment, Fruehauf, Holland Hitch и др. Выпускают ССУ и отечественные предприятия.

Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

Шкворневые устройства

В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т.

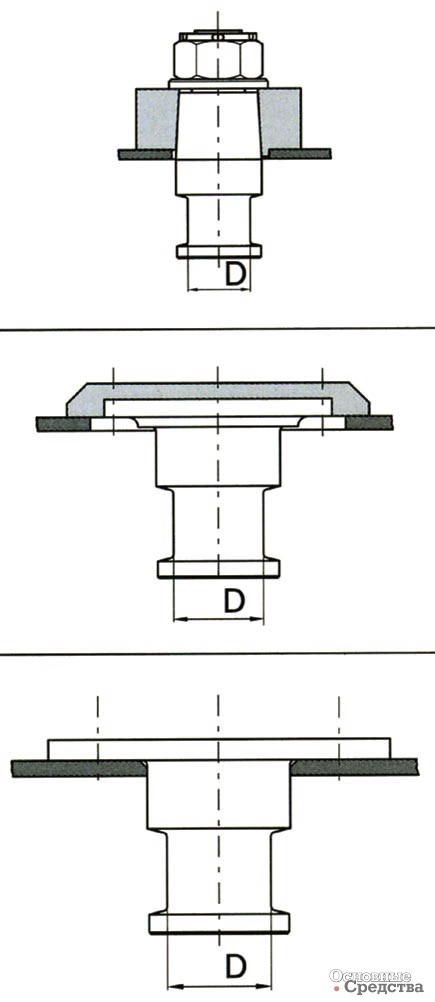

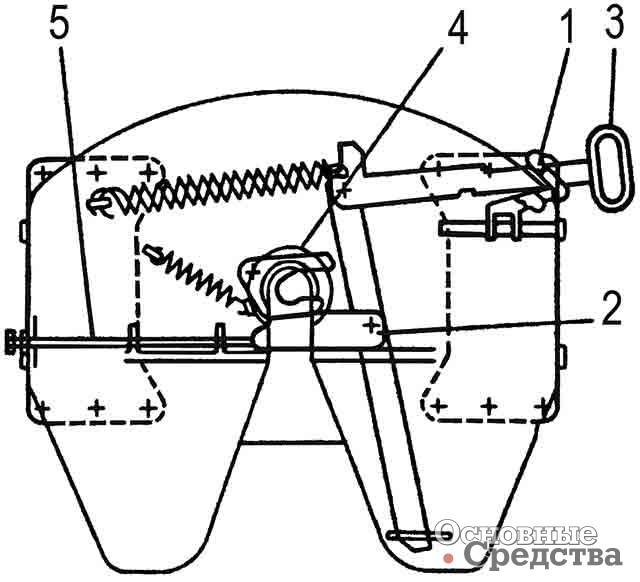

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

В странах Евросоюза тип применяемых ССУ определяется расчетным коэффициентом нагрузки D. Его значение для ССУ автопоездов, эксплуатирующихся на дорогах общего пользования, составляет не более 162 кН. Показатель D для седельных устройств большой грузоподъемности может достигать 300 кН. Важной характеристикой конкретной модели ССУ являются размеры площади (ширины) опорной поверхности седельной плиты (24, 34, 36 и 40 дюймов).

Стандарты целой группы государств, кроме того, устанавливают углы наклона опорной плиты седельно-сцепного устройства вперед-назад в вертикальной продольной плоскости (углы β1 и β2) и углы наклона опорной плиты в обе стороны в вертикальной поперечной плоскости (углы α). По нормам, принятым в Евросоюзе, углы α должны составлять не менее ±8°. Международный стандарт ISО 1726, распространяющийся на тягачи с полуприцепами, предназначенными для международных перевозок, устанавливает величину угла α не более 3°, а угла β – не менее 8°. Понятно, что компании-изготовители своим клиентам предлагают ССУ с более высокой продольной гибкостью, поэтому диапазон изменения угла β1 составляет от 6,5° до 29°, угла β2 ─ от 7,2° до 42°.

К числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086.

Степени свободы

Полуавтоматические шкворневые сцепные устройства выпускают с двумя и тремя степенями свободы. В первом случае обеспечивается возможность продольного качания полуприцепа относительно тягача на определенный угол β и поворот полуприцепа вокруг оси сцепного шкворня в горизонтальной плоскости на угол не менее ±90°. Большинство седельных тягачей общетранспортного назначения, эксплуатирующиеся в основном на дорогах с усовершенствованным покрытием, оснащено ССУ с двумя степенями свободы. По сравнению с трехстепенными эти устройства повышают устойчивость автопоезда в движении, имеют меньшую массу и пониженную габаритную высоту.

Устройства с тремя степенями свободы оборудованы второй, но уже продольной осью, которая дополнительно обеспечивает возможность поперечного качания полуприцепа относительно тягача в каждую сторону на угол α до 15° включительно. При этом поперечная и продольная оси могут находиться на разной высоте или на одной в так называемом карданном шарнире. Такие технические решения используются для автопоездов, эксплуатируемых на бездорожье или предназначенных для перевозки тяжеловесных неделимых грузов, а также для транспортных средств, в состав которых входят полуприцепы особо жесткой на кручение конструкции (например, короткобазные полуприцепы, полуприцепы-самосвалы, полуприцепы-цистерны несущих конструкций и т. п.).

Использование для перечисленных выше автопоездов устройств с двумя степенями свободы приводит к передаче на раму тягача значительных скручивающих моментов, способствующих ее быстрому разрушению. Напротив, ССУ с тремя степенями свободы лишены этих недостатков, однако автопоезда с такими устройствами во время движения менее устойчивы. Другой недостаток заключается в том, что груженый полуприцеп опирается на шарнир, центр вращения которого находится ниже центра тяжести полуприцепа. При движении автопоезда в поворотах результирующая центробежная сила, действующая в центре тяжести полуприцепа, стремится опрокинуть последний, что снижает поперечную устойчивость автопоезда и может привести к аварии. Чтобы этого не прозошло, иногда применяют ССУ с механическими или гидравлическими стабилизаторами. В автопоездах, работающих в тяжелых дорожных условиях, при выезде на магистраль с качественным покрытием качание полуприцепа вокруг продольной оси ограничивается (±3°) специальным механизмом.

Имеются и другие решения. Лучшую устойчивость движения автопоезда обеспечивают ССУ с тремя степенями свободы, которые имеют «дуговой» механизм поперечной гибкости, обладающий свойством самостабилизации. Французская фирма Coder Ture разработала оригинальное сферическое ССУ, предназначенное для повышения устойчивости автопоездов и обладающее повышенной надежностью, поскольку оно сохраняет сцепление тягача с полуприцепом даже при сломанном шкворне. Сцепной механизм находится в сферическом вогнутом кожухе, диаметр сферы выбран так, что центр сферы расположен выше центра тяжести полуприцепа. Возникающая в поворотах центробежная сила стремится наклонить полуприцеп к внутренней стороне виража, т. е. повышает его устойчивость. Сцепка окружена специальными прикрепленными к полуприцепу ограничителями для сохранения его сцепления с тягачом даже при поломке шкворня. Помимо прочего описанная конструкция разгружает раму от скручивающих усилий, так как при наезде на дорожные неровности полуприцеп может наклоняться в любую сторону по отношению к тягачу.

Управление сцепкой

Все большее внимание уделяется вопросам автоматизации управления и безопасности при сцепке-расцепке тягача с полуприцепом. Зачастую изготовители, чтобы облегчить работу водителя, выпускают ССУ с пневматическими приводами для автоматической расцепки и электрическим датчиком для дистанционного контроля за состоянием ССУ. Такие модели с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом есть в арсенале компаний Fontaine Truck Equipment, ASF и Fruehauf.

Для повышения удобства управления ССУ фирма Georg Fisher предлагает электронную сенсорную систему безопасности RECCOS, два датчика которой непрерывно контролируют надежность и правильность сцепки, а еще один фиксирует расстояние между плитой полуприцепа и седельно-сцепным устройством. Происходящие процессы, в том числе неполадки, в виде звуковых сигналов и изображений на специальной информационной панели отображаются в кабине автомобиля. Водитель, не покидая рабочего места, может следить за всем процессом сцепки, которая осуществляется быстрее и надежнее, чем в традиционных конструкциях.

Аналогичная сенсорная система SKS есть и в производственной программе компании Jost. Один из датчиков, входящих в ее состав, контролирует положение замка разъемно-сцепного механизма, второй датчик следит за положением шкворня, третий фиксирует высоту ССУ. Функциональные возможности SKS повышаются благодаря наличию пневмопривода (пневматический цилиндр) расцепки ССУ с дистанционным управлением из кабины тягача, где установлен информационный дисплей.

Еще более «продвинутой» является электронная система комфортной сцепки KKS этой же фирмы. Три сенсорных датчика следят за состоянием ССУ, они определяют его высоту с автоматическим включением системы при осуществлении сцепки, контролируют положение шкворня и замка. Пневмопривод по команде водителя открывает замок для расцепки ССУ. Установку нужной высоты расположения шкворня при сцепке автоматически обеспечивают опорные устройства полуприцепа, снабженные собственным электроприводом. Рукоятка для ручного управления есть в комплекте как страховочное средство. Шкворень оснащен поворотным клином с находящимся в нем разъемом для седла, через который передается сигнал управления между тягачом и полуприцепом. Пульт дистанционного управления и контроля выполняемых операций расположен непосредственно перед водителем. Как результат исключается ручной труд при обслуживании ССУ, сокращается время сцепки, расцепки, а также износ механизмов, повышается безопасность эксплуатации за счет снижения вероятности неправильной сцепки, улучшается контроль состояния всех элементов системы.

Обычно при работе с шкворневыми ССУ после сцепки тягача с полуприцепом водитель должен соединить их тормозные и электрические коммуникации. На седельно-сцепных устройствах, созданных специалистами фирмы Тоussaint & Heβ, коммуникации с помощью переходных элементов соединяются в процессе сцепки. По его завершении водителю из кабины остается только запереть седельно-сцепное устройство для дальнейшего движения автопоезда.

Седельно-сцепное устройство («седло» или «пятое колесо» в просторечии) — обеспечивает стыковку (сцепку) полуприцепа с тягачом, принимая на себя часть массы полуприцепа.

По его наличию тягачи называют седельными.

Содержание

Устройство [ править | править код ]

Представляет собой грузонесущую плиту, имеющую одну (в продольной плоскости) или две (в продольной и поперечной плоскостях) степени свободы, с угловой прорезью для вхождения установленного на опорной поверхности полуприцепа шкворня, который служит для сцепки полуприцепа с тягачом, а также является осью излома автопоезда в повороте. Механизм сцепки-фиксации расположен под опорной плитой.

Разновидности [ править | править код ]

В настоящее время используются седельно-сцепные устройства с беззазорной фиксацией. Это исключает ударные нагрузки при движении и повышает срок службы седельного автопоезда в целом. Наиболее часто используют шкворни диаметром два дюйма (50,8 мм). Для магистральных перевозок предпочтительны сёдла с одной степенью свободы — продольной. Это повышает устойчивость сцепки в поворотах. В соответствии с существующей транспортной практикой наличие поперечной степени свободы определяется заказчиком, исходя из реальных условий эксплуатации.

Для американских тягачей характерна возможность перемещения седельно-сцепного устройства вдоль рамы для изменения распределения массы полуприцепа по осям тягача.

Седельно-сцепные устройства — конструкция, принцип работы (Часть 1)

Сцепная высота

21.05.2018Седельно-сцепные устройства – конструкция, принцип работы (Часть 2)

06.06.2018Специалисты нередко называют седельно-сцепное устройство, устанавливаемое на грузовой автомобиль-тягач, «пятым колесом» (от англ. fifth wheel). Этот узел является единственным механическим элементом, соединяющим тягач и полуприцеп автопоезда.

Производство седельно-сцепных устройств (ССУ) – бизнес доходный и хорошо освоенный. Им занимается солидная группа компаний: Jost, Rockinger (Германия), Georg Fisher (Швейцария), Crane Fruehauf, York (Великобритания), Fontaine Truck Equipment, Fruehauf, Holland Hitch и др. Выпускают ССУ и отечественные предприятия.

Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

Шкворневые устройства

В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т.

ССУ шкворневого типа: 1 – предохранитель; 2 – замковое устройство; 3 – палец захвата; 4 – захваты; 5 – регулировочное устройство

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

Шкворень с фланцем крепления тарельчатого типа

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

Полуприцеп-тяжеловес с шкворнем Ш100 мм

Конструктивное исполнение шкворней и их крепление

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Полуавтоматическое шкворневое устройство с двумя степенями свободы

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ с двумя степенями свободы, установленное на тягаче. Справа от ССУ видна рукоятка привода разъемно-сцепного механизма

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

Располождение ССУ на раме тягача должно обеспечить полное использование грузоподъемности шин тягача