Система питания топливом дизельного двигателя

Система питания топливом дизельного двигателя предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива — легкость воспламенения при соприкосновении с горячим воздухом. Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 — 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Требования к агрегатам и узлам системы питания

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

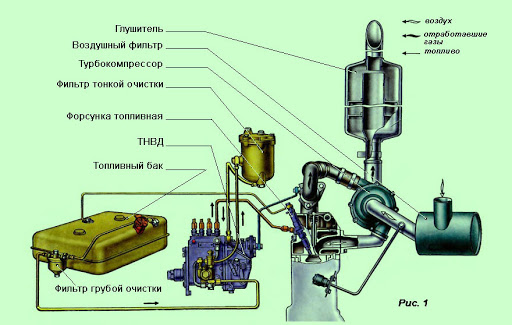

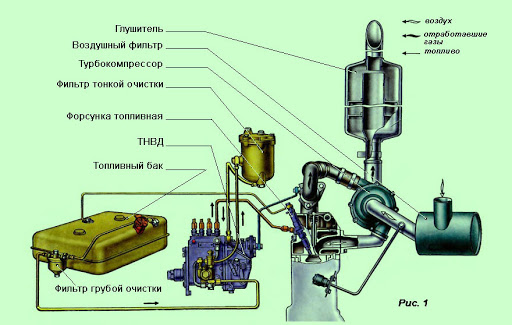

Общее устройство системы питания

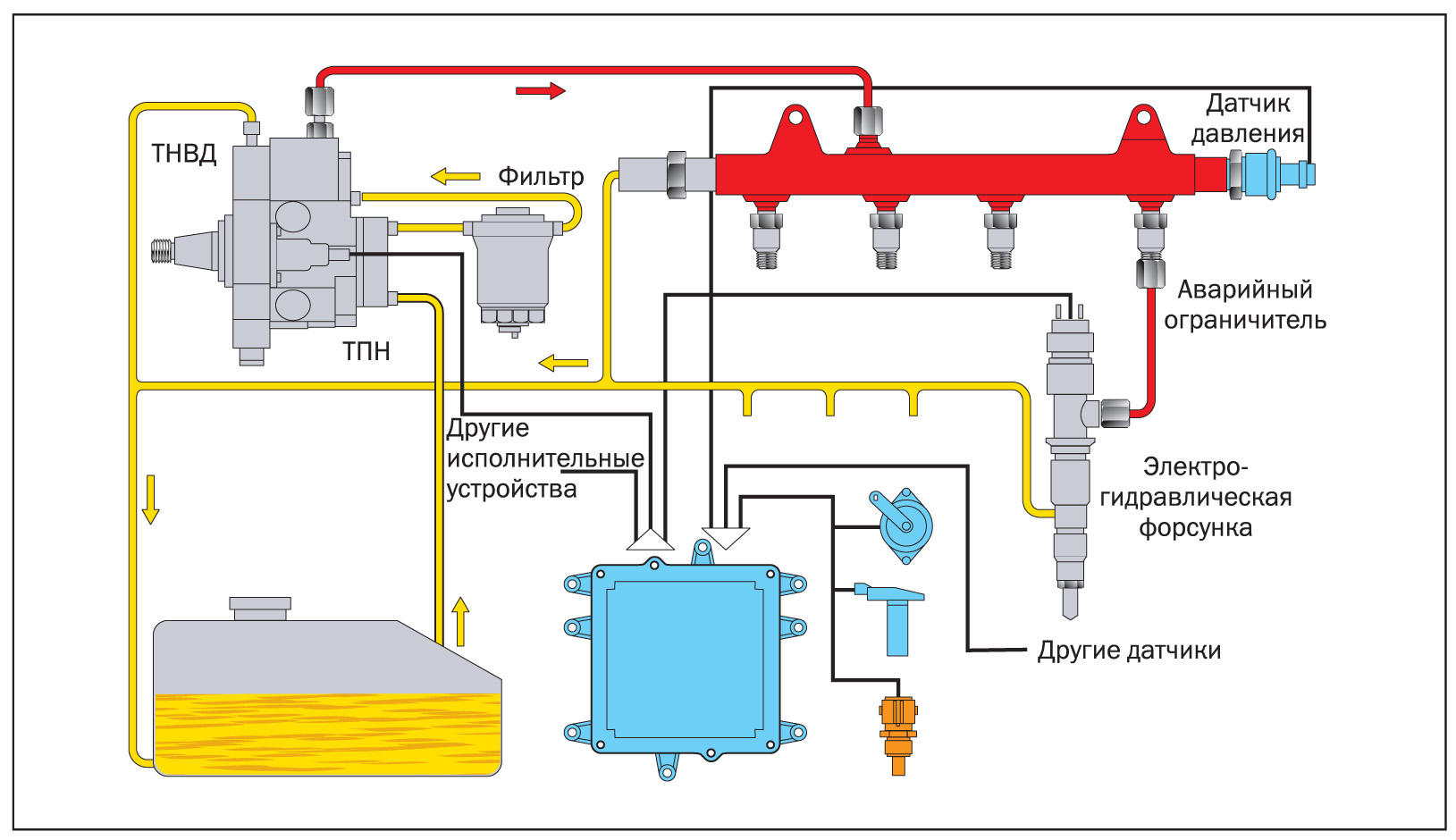

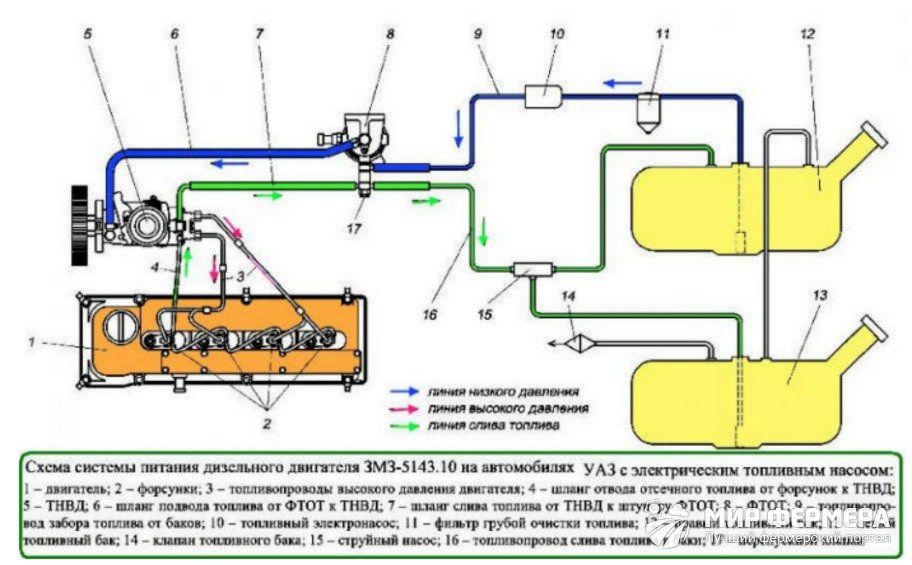

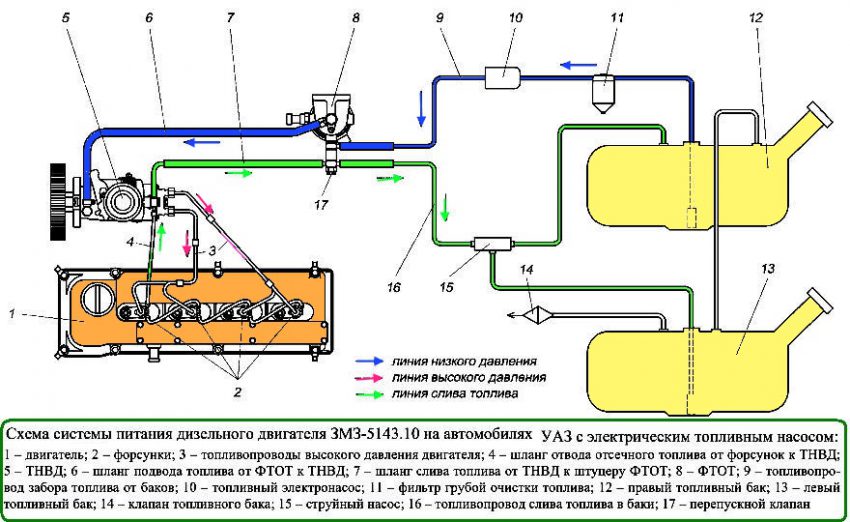

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует. Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:

1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы. Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему. В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

Топливный бак

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива. Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом. Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Топливоподкачивающий насос

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть:

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

Плунжерный топливоподкачивающий насос

Плунжерный топливоподкачивающий насос

состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса:

1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала

Рис. Схема коловратного топливоподкачивающего насоса:

1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

Коловратный топливоподкачивающий насос

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Предпусковой топливоподкачивающий насос

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом. Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Фильтры грубой и тонкой очистки топлива

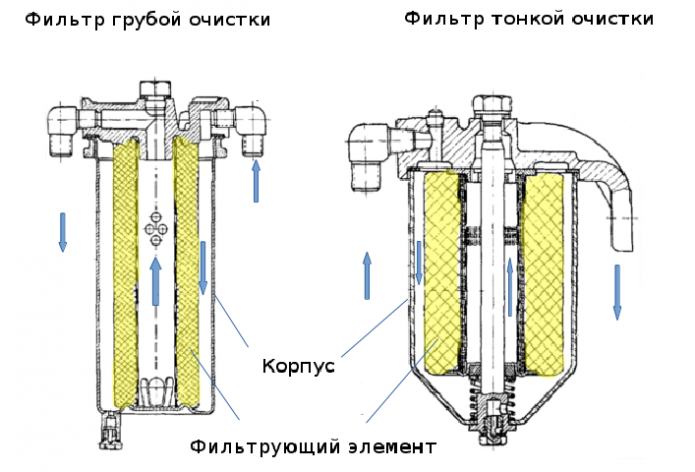

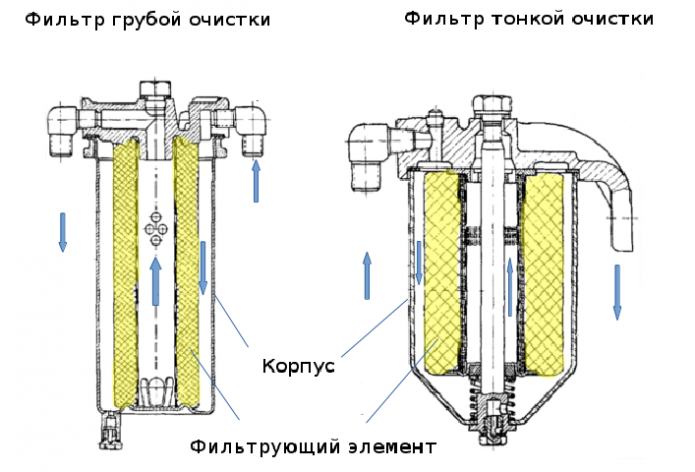

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

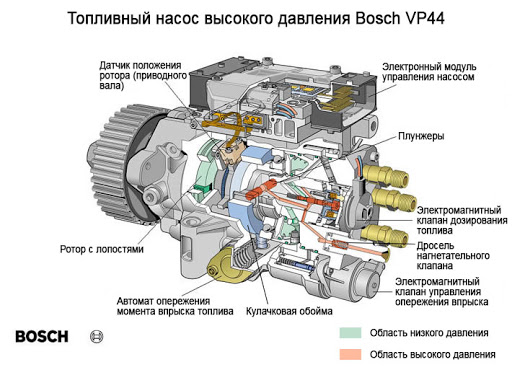

ТНВД. Устройство и принцип работы

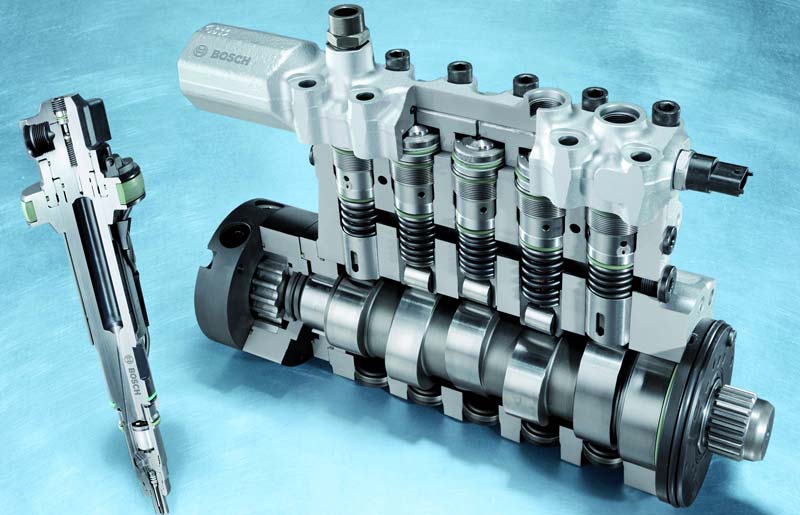

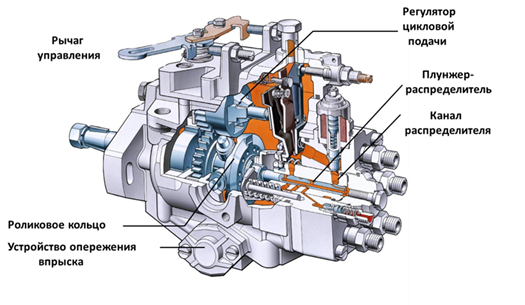

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления:

1, 4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

Механизм всережимного регулятора

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Форсунка

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу. В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Рис. Форсунка:

1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — колпачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса в верхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

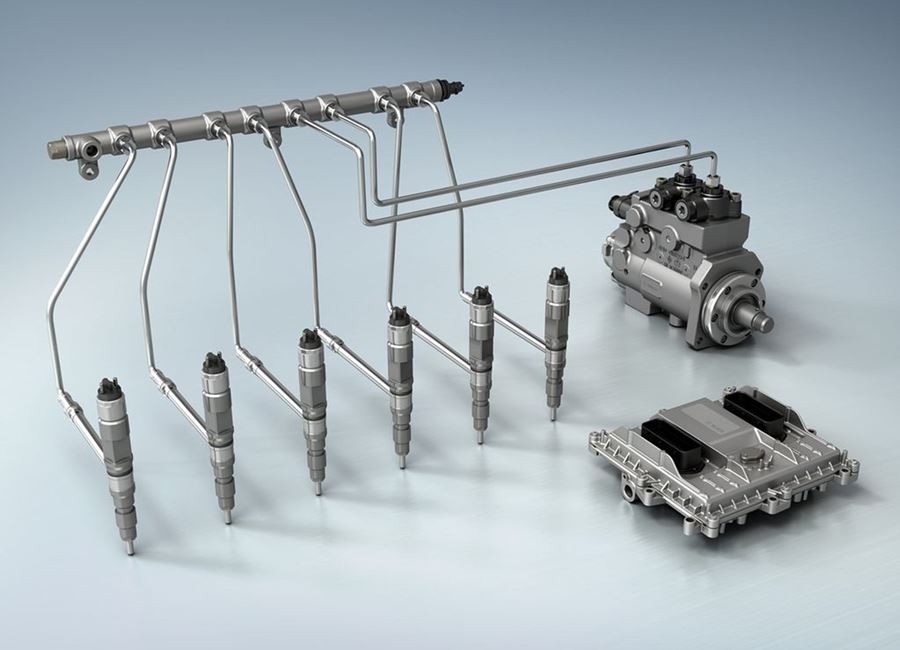

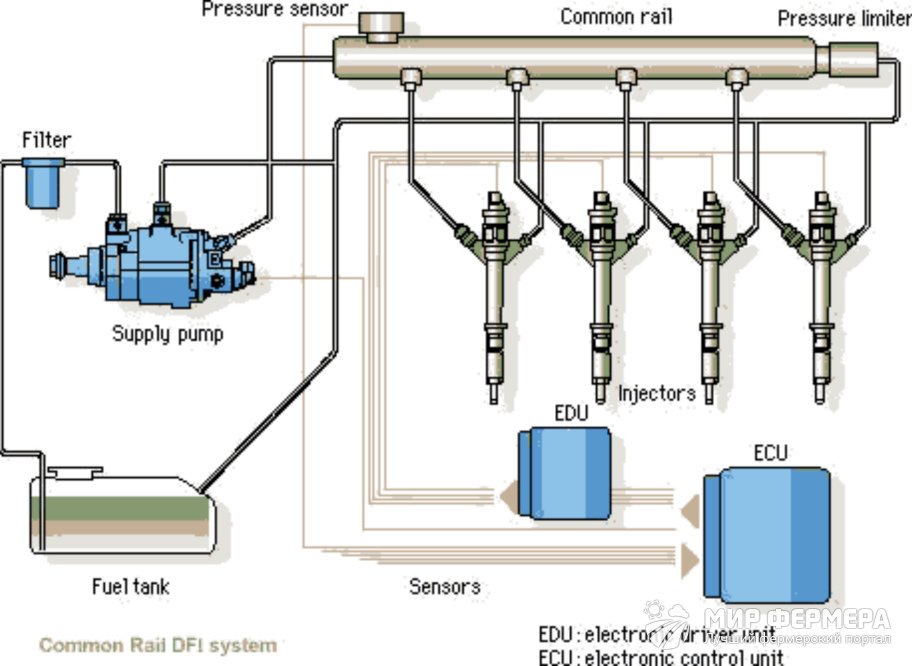

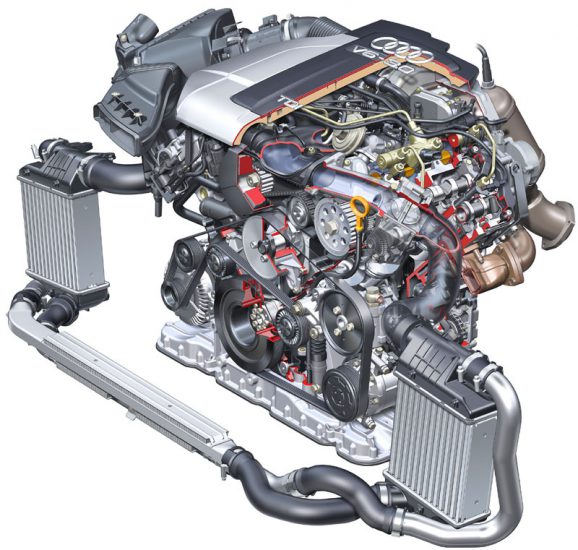

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Видео: Система питания дизеля

Системы питания дизельных двигателей

ВМТ – верхняя мертвая точка

ГБЦ – головка блока цилиндров

КШМ – кривошипно-шатунный механизм

ТНВД – топливный насос высокого давления

Отличие бензинового и дизельного двигателей

На современных автомобилях могут устанавливаться бензиновые и дизельные двигатели. Раньше дизельные двигатели в основном применялись на грузовиках большой грузоподъемности и на тракторах. При их работе можно было наблюдать клубы черного дыма, которые вырывались из выхлопной трубы. Двигатель издавал довольно громкий звук, сопровождающийся стуком. Повышенный шум и вибрации были основными недостатками дизелей. Поэтому такие моторы не устанавливали на легковые автомобили. Современные дизельные двигатели по многим показателям способны конкурировать с бензиновыми моторами. По некоторым характеристикам дизеля серьезно превосходят бензиновые двигатели.

По конструкции бензиновые и дизельные двигатели почти одинаковы. Основное отличие дизеля от бензинового мотора – это использование более прочных материалов при изготовлении его деталей. Это необходимо потому, что дизельный двигатель во время работы испытывает более сильные нагрузки в отличие от своего бензинового собрата. Для повышения прочности некоторые детали изготавливают более массивными, что увеличивает вес мотора.

На дизельном двигателе степень сжатия несколько выше, чем на бензиновом. Поэтому блок цилиндров на дизеле выше, чем на аналогичном бензиновом моторе. С увеличением высоты блока цилиндров увеличивается высота кривошипа коленчатого вала и длина шатунов, что так же сказывается на утяжелении двигателя. Самым главным конструктивным отличием является система питания. На дизеле она кардинально отличается от системы питания бензинового мотора.

На бензиновом моторе топливовоздушная смесь готовится посредством смешивания паров бензина и воздуха. После этого смесь сжимается поршнем в цилиндре при его движении вверх, в ВМТ на свечу зажигания подается электрический ток, искра воспламеняет топливовоздушную смесь, и происходит рабочий ход. Во время работы бензинового двигателя для регулирования мощности нужно изменять количество топлива и количество воздуха, которые подаются для приготовления топливовоздушной смеси. При этом их пропорции должны строго соблюдаться. При недостатке или переизбытке одного из компонентов невозможна нормальная работа двигателя.

Для регулирования подачи воздуха в бензиновом двигателе во впускном воздушном тракте устанавливается дроссельная заслонка (на некоторых моторах подача регулируется другим способом). Подача топлива на современных бензиновых двигателях регулируется электронным блоком управления посредством увеличения или уменьшения времени открытия топливных форсунок. В результате чего изменяется количество топлива, которое впрыскивается за это время.

В дизельный двигатель топливо и воздух подаются раздельно. В воздушном тракте дроссельной заслонки нет (но иногда используется для аварийного отключения подачи воздуха). Чем больше подать воздуха в цилиндр, тем лучше и полнее произойдет сгорание дизтоплива. Топливо в дизельный двигатель подается через форсунки. Смешивания воздуха и топлива как такового не происходит. Воздух необходим для поддержания горения дизтоплива. Как же происходит воспламенение в дизеле? А вот тут самое интересное.

По каким-то причинам во многих источниках этот вопрос затрагивается поверхностно или раскрывается не достаточно точно, а в некоторых случаях не совсем верно. Простому обывателю не так просто понять, что же происходит в процессе воспламенения топлива в дизеле. Некоторые люди пишут, что топливо в дизеле воспламеняется от его сжатия. Если налить на поршень дизтоплива и вращать дизель стартером, в цилиндре воздух в такте сжатия начнет сжиматься и давить на эту «лужицу», но топливо никогда не загорится в цилиндре, хоть весь день крутите. Некоторые люди пишут, что топливо воспламеняется от сжатия воздуха в цилиндре. Пример выше… При таких условиях дизтопливо никогда не воспламенится.

В дизельном двигателе во время такта сжатия воздух в цилиндре разогревается до высокой температуры. Это происходит во время его работы или при запуске в идеальных условиях при плюсовой температуре окружающего воздуха. Некоторые ссылаются именно на высокую температуру сжатого воздуха в цилиндре. Что именно из-за высокой температуры сжатого воздуха дизтопливо самовоспламеняется. В этом есть доля правды, но процесс не раскрыт полностью. Попробуем разобраться в этом более подробно.

Дизтопливо, распыленное форсункой на мелкие частички в дизельном двигателе, воспламеняется в результате его нагрева от трения об сжатый воздух. Чем мельче частички топлива при его распылении, тем больше точек трения и, соответственно, легче воспламенение. Если же в цилиндр под большим давлением подать струю дизтоплива, воспламенения не произойдет, ибо точек трения очень мало. Разогретый воздух в цилиндре способствует лучшему воспламенению дизтоплива за счет более быстрого разогрева частичек топлива от трения. Но нужно понимать, что воспламенение происходит именно от трения. Для примера вспомните спичку и как её поджигают. Оказывается, все просто, достаточно вспомнить физические процессы, которые известны из школьного курса физики.

Плотность воздуха в цилиндре так же влияет на процесс воспламенения. Чем плотнее среда, которая образуется в такте сжатия, тем сильнее происходит трение. Если впрыснуть дозу дизтоплива в объем воздуха с атмосферным давлением, и, соответственно, с недостаточной плотностью, воспламенения не произойдет. И не произойдет воспламенения, если впрыснуть дизтопливо в бензиновый мотор. Степень сжатия в бензиновом моторе ниже, чем в дизеле. Существует некий порог, ниже которого дизтопливо не способно воспламеняться. Поэтому в дизелях степень сжатия выше по отношению к бензиновым моторам.

Системы подачи воздуха

Система питания дизельного двигателя включает в себя систему подачи воздуха и систему подачи топлива в двигатель. В зависимости от способа подачи воздуха в двигатель различают атмосферные дизеля и турбодизеля. В атмосферных моторах воздух поступает в цилиндры посредством всасывания во время такта впуска, то есть за счет естественного разряжения. В турбодизелях используется нагнетатель воздуха, в основном это турбокомпрессор, работающий от выхлопных газов.

На одном валу находится две крыльчатки. За счет выхода выхлопных газов одна из крыльчаток раскручивается и через общий вал вращение передаётся на вторую крыльчатку, которая создает поток воздуха и нагнетает его во впускной тракт двигателя. Так как во время прохождения горячих выхлопных газов через турбину нагнетаемый воздух может нагреваться, между турбиной и впускным коллектором иногда устанавливают интеркулер. Это теплообменник, который позволяет охладить нагнетаемый в двигатель воздух, что еще больше увеличивает его объем. Перед использованием воздух на любом двигателе очищается системой очистки. Это фильтры разных видов и конструкций.

Турбодизеля обладают большей мощностью в отличие от атмосферных моторов. За счет большего объема воздуха, который нагнетается в цилиндры, происходит более полное и быстрое сгорание топлива. Это способствует снижению расхода топлива и повышению мощности мотора. Так же снижается токсичность выхлопных газов. Так как скорость сгорания топлива в турбированном моторе выше, это позволяет увеличить максимальные обороты вращения двигателя, что положительно сказывается на его характеристиках.

Есть и несколько минусов при использовании турбин на дизелях. Сам турбокомпрессор подвергается воздействию высоких температур от выхлопных газов. Что требует использовать дорогостоящие термостойкие материалы при изготовлении турбины. На некоторых моделях дизелей турбина охлаждается жидкостью из основной системы охлаждения двигателя. Во время работы вал турбины раскручивается до нескольких десятков тысяч оборотов в минуту. Для увеличения срока службы пары трения используют износостойкие материалы, способные выдерживать огромные скорости вращения. Узлы вращения вала турбины обычно смазывают моторным маслом из общей системы смазки двигателя, что предъявляет серьезные требования к качеству моторных масел.

При использовании турбокомпрессора на двигателе его ресурс несколько сокращается по отношению к атмосферному двигателю. Это происходит из-за повышения нагрузок на основные механизмы двигателя. Так же повышается стоимость двигателя в целом. Этому способствует высокая стоимость самого турбокомпрессора, конструктивное усложнение систем охлаждения и смазки двигателя и увеличению воздушных трубопроводов. Несмотря на свои недостатки из-за большей экономичности и мощности турбодизеля все чаще устанавливаются на автомобили.

Камера сгорания

В зависимости от вида камеры сгорания различают камеры раздельного типа и камеры нераздельного типа. Раздельная камера сгорания представляет собой дополнительную камеру небольшого объема, которая соединяется каналом с верхней частью цилиндра. Эта камера обычно находится в полости ГБЦ. Топливо через форсунку впрыскивается именно в эту, так называемую, предкамеру. В момент воспламенения топлива продукты горения распространяются по соединительному каналу в цилиндр и давят на поршень.

Основным плюсом таких моторов является мягкость работы. То есть во время работы такого двигателя почти не слышен характерный «дизельный стук». Это обусловлено тем, что взрывная волна при воспламенении топлива образуется внутри предкамеры и не воздействует непосредственно на поршень. На таких моторах в распылителях форсунок было, как правило, одно отверстие, что упрощало и удешевляло их изготовление. Но были и минусы в такой конструкции. Это сложность изготовления самой предкамеры и её рубашки охлаждения.

Моторы с раздельными камерами сгорания обладали довольно высоким расходом топлива.

Двигатели с нераздельными камерами сгорания получили большее распространение. Такие моторы чаще называют двигатели с непосредственным впрыском. То есть на них топливо впрыскивается непосредственно в цилиндр в надпоршневое пространство. Камера сгорания может быть выполнена в днище поршня, в полости ГБЦ или частично там и там. По геометрической форме камеры сгорания могут быть разные. В некоторой степени это зависит от формы факела распыла топлива форсункой. Некоторые формы камеры сгорания способствуют образованию завихрений внутри цилиндра, что улучшает сгорание топлива.

Двигатели с непосредственным впрыском обладают рядом преимуществ по отношению к моторам с раздельными камерами сгорания. Самый главный показатель – это экономичность. Нераздельная камера сгорания имеет компактную форму, поэтому обладает малыми тепловыми потерями при работе двигателя. Это позволяет мотору быстрее выходить на рабочий тепловой режим и соответственно меньше тратить топлива. При нераздельной камере сгорания уменьшается высота ГБЦ и сложность её изготовления. Одним из минусов таких моторов является высокие ударные нагрузки, которые действуют на КШМ.

При использовании в форсунках распылителей с несколькими отверстиями малого диаметра удалось обеспечить более плавное горение топлива. Что послужило снижению ударных нагрузок, действующих на КШМ. Но производство таких форсунок довольно трудоемко и предъявляет к себе высокую точность изготовления, что сказывается на их стоимости. Тем не менее, именно моторы с непосредственным впрыском получили большое распространение в современном автомобилестроении. Такие моторы постоянно модернизируются и получают новые технологии, в частности по повышению прочности материалов КШМ.

Системы подачи топлива

На дорогах всего мира можно встретить автомобили с различными по конструкции системами подачи топлива. Некоторые из них устарели морально и физически. Эти системы не отвечают экологическим нормам по содержанию вредных выбросов в выхлопных газах. Тем не менее, такие автомобили выполняют свои функции. Существует несколько видов систем подачи топлива в дизельный двигатель.

Топливо из бака подается к ТНВД подкачивающим насосом. В подающем топливопроводе устанавливаются фильтры очистки топлива. Как правило, это двухступенчатая система очистки. На первом этапе топливо очищается от крупных примесей в виде мелких камешков, металлических обломков и так далее. Второй этап – это фильтр тонкой очистки, который улавливает все остальное, в том числе и воду. От ТНВД топливо подается к форсункам через трубки, которые способны выдерживать высокое давление.

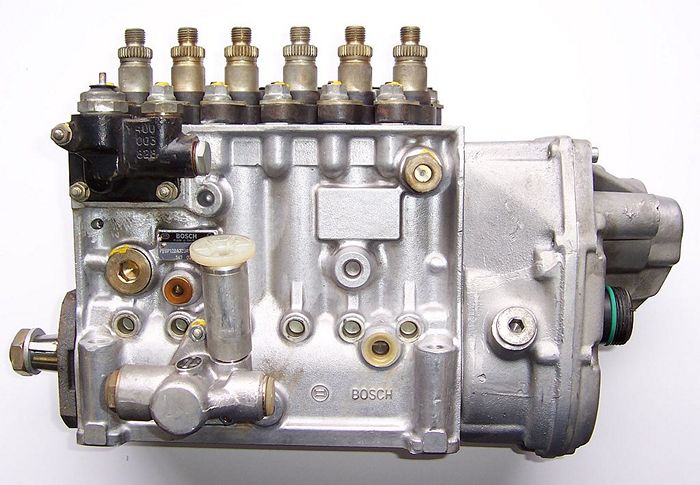

ТНВД могут быть рядными и распределительными. Иногда встречаются V- образные, они схожи по конструкции с рядными насосами. Так же существуют так называемые магистральные насосы, о них чуть ниже… Рядные ТНВД могут иметь несколько плунжеров, которые создают давление топлива для индивидуальной форсунки. Насосы работают от вращения, имеют привод от двигателя, и вращение строго синхронизировано с положением поршней в ВМТ. Во время работы каждый плунжер обеспечивает повышение давления в подающей магистрали в нужный момент для каждого цилиндра двигателя. Форсунка имеет запорную иглу в распылителе, которая открывается от возросшего давления топлива. После открытия и впрыска топлива, давление в магистрали падает, и игла запирает отверстия распылителя. Все довольно просто устроено и работает механически.

Для увеличения подачи топлива в плунжере увеличивается давление, что увеличивает время впрыска топлива, а в итоге и его количество. Чтобы увеличить давление в плунжере насоса имеется специальная зубчатая рейка, которая при линейном перемещении поворачивает специальные втулки плунжеров относительно вертикальной оси. Тем самым отсечка происходит позже, в итоге повышается давление в топливной магистрали. Рейка соединяется с педалью газа механически или электроприводом. Такие ТНВД также имеют механический регулятор холостых оборотов и регулятор опережения момента впрыска топлива, который необходим при увеличении оборотов двигателя.

Насосы такого типа смазываются моторным маслом из общей системы смазки двигателя, поэтому могут работать на топливе низкого качества.

Системы питания топливом такого типа очень надежны. Они хорошо зарекомендовали себя за многолетнее применение и до сих пор могут применяться на дизелях. Но такие системы не обладают потенциалом в дальнейшем развитии. Для более мягкой работы дизеля и повышения экономичности следует повысить давление впрыска топлива. На таких системах повышать давление неограниченно нет возможности. Во время работы в определенный момент происходит резонанс в трубопроводах высокого давления. Поэтому увеличение давления может привести к разрушению трубок. Так же есть зависимость производительности насоса от оборотов работы двигателя, что негативно сказывается на тонкости распыления топлива в этом режиме.

Распределительный насос отличается от рядного насоса количеством плунжерных секций. Такие насосы могут иметь одну или несколько плунжеров, но их количество может не соответствовать количеству цилиндров двигателя, на которые они устанавливаются. Подача топлива распределяется специальным механизмом. В нужный момент топливо под высоким давлением подается на нужную форсунку в соответствии с тактом работы двигателя. Форсунки при этом могут использоваться такой же конструкции, которая описана выше. Насосы такого типа компактнее рядных насосов, поэтому чаще применяются на легковых дизелях. Механизм распределения подачи топлива довольно точно работает, что увеличивает мягкость работы двигателя. В отличие от рядных насосов производительность распределительных почти не зависит от оборотов двигателя.

Но есть в таких насосах и недостаток. Все детали внутри насоса смазываются дизтопливом, которое он подает к форсункам. Точность изготовления прецизионных пар довольно высока. Поэтому качество топлива влияет на долговечность работы насосов такого типа. При недостаточной смазке ускоряется износ деталей, а присутствие влаги в топливе достаточно серьезно уменьшает его ресурс.

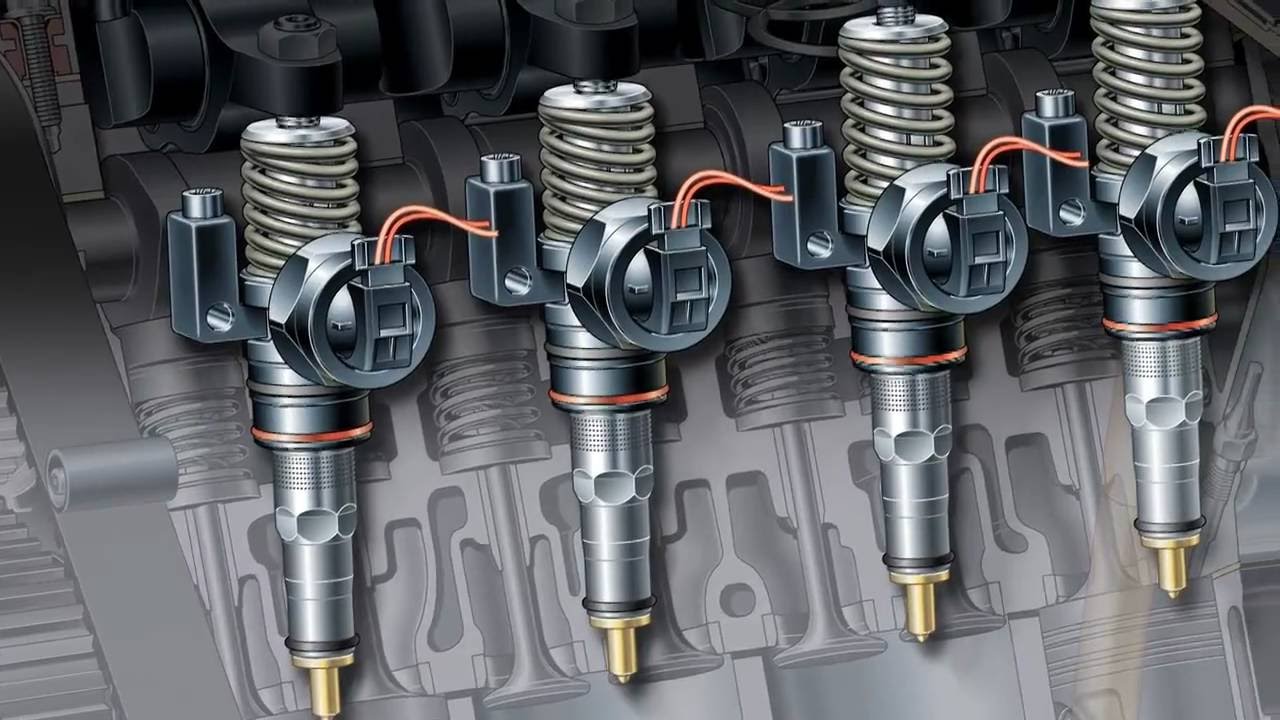

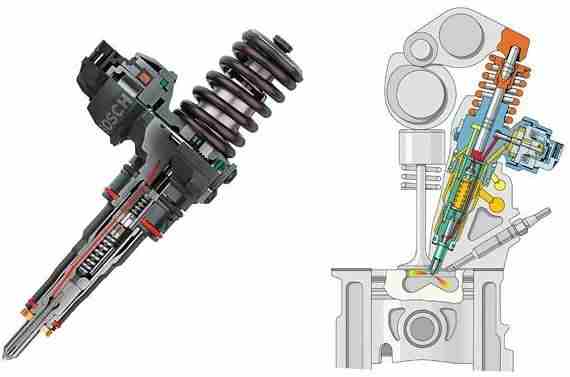

Существуют системы, в которых насос высокого давления и форсунка объединены в один элемент. Что исключает применение трубопроводов высокого давления. Подкачивающий насос подает топливо сразу на насос-форсунку. На каждый цилиндр устанавливается индивидуальная насос-форсунка. В таких системах давление впрыска топлива может достигать нескольких сотен МПа, что увеличивает экономичность и уменьшает содержание вредных выбросов в выхлопных газах. Насос-форсунка приводится в работу от кулачков распределительного вала, что упрощает конструкцию двигателя в целом. Современные топливные системы такого типа, а существуют они довольно давно, имеют ряд новшеств.

Например, на некоторых двигателях с такой системой впрыск топлива разделен на несколько фаз. То есть топливо впрыскивается не одной порцией, а несколькими. Каждая из порций может отличаться по объему, что позволяет контролировать процесс сгорания топлива. В результате воспламенение происходит более мягко, снижая ударные нагрузки на КШМ, а токсичность выхлопных газов снижается за счет более полного сгорания топлива в цилиндрах. Минусом же являются высокая стоимость насос-форсунки и необходимость использовать топливо высокого качества.

Еще одна система питания топливом на дизельном моторе – это система Common Rail. В переводе с английского означает общая магистраль. На легковых двигателях разные бренды называют эту систему по-своему, но принцип работы у них схож. В роли общей магистрали выступает топливная рампа, в которой накапливается энергия давления. Из топливной рампы топливо подается на форсунки, открывающиеся электрическим импульсом. Чем-то напоминает топливную рампу бензинового мотора, но в дизеле давление в рампе составляет несколько сотен МПа. Такое давление создает магистральный насос высокого давления. Электрический импульс подается в нужный момент из блока управления двигателем.

Во время запуска двигателя магистральный насос начинает качать топливо и создается высокое давление в топливной рампе. На рампе расположен датчик давления, который измеряет давление топлива в ней. Блок управления считывает показания с этого датчика, и только при достижении определенного давления он подает импульс на открытие форсунок. Происходит запуск дизеля и дальнейшая его работа. Во время работы двигателя насос постоянно поддерживает высокое давление в топливной рампе, поэтому обороты двигателя не влияют на давление впрыска топлива, рампа выступает в роли накопителя. Электронный блок управления позволяет контролировать угол опережения впрыска и поддерживает обороты холостого хода мотора, что упрощает конструкцию насоса в отличие от ТНВД рядного типа.

Высокое давление впрыска позволяет добиться наилучшего распыления топлива и уменьшить его расход до феноменально малых показателей, сохраняя при этом высокую мощность двигателя. Легковой дизель объемом в 3 литра может потреблять топлива в городском режиме всего около 8-10 литров на 100 километров пробега. Крутящий момент дизельных двигателей выше, чем на аналогичных бензиновых моторах, он приближается к расчетным максимальным показателям почти с холостых оборотов. Бензиновые же достигают этого момента на максимально допустимых оборотах вращения коленвала.

В настоящее время легковые автомобили с системой впрыска Common Rail способны конкурировать по динамике разгона с бензиновыми моторами. Но потреблять при этом намного меньше топлива. Всю картину портит качество дизтоплива в нашей стране. В итоге выходят из строя насосы высокого давления и форсунки. Стоимость этих деталей довольно высока, поэтому экономия на расходе топлива сходит на нет при наступлении очередного ремонта топливной аппаратуры. Возможно, в скором будущем наши нефтеперерабатывающие заводы повысят качество выпускаемого дизтоплива. И каждый потенциальный клиент сможет выбрать для себя автомобиль именно с экономичным дизельным двигателем…

Автор: Александр Назаров

Какие существуют системы подачи топлива в дизельном ДВС

Категория: Полезная информация.

Как мы знаем, в дизельном ДВС топливо воспламеняется не от внешнего источника (искра зажигания в бензиновом моторе), а в результате сильного сжатия и нагрева. При этом топливно-воздушная смесь подается и распыляется в цилиндрах под высоким давлением. С этой целью в дизелях используются разные типы систем подачи топлива.

Топливная система дизельных ДВС: основные принципы

Сначала воздух подается в цилиндр, затем сжимается, нагреваясь в процессе до экстремальных температур, и лишь к концу такта сжатия в цилиндр подается дизельное топливо. Подается таким образом: впрыскивается в камеру сгонария под высоким давлением (от 100 до 2000 атмосфер) и распыляется. Поэтому, вне зависимости от типа топливной системы дизеля, в ней всегда есть два компонента:

- тот, что создает высокое давление – топливный насос высокого давления (ТНВД)

- и тот, что впрыскивает и разбрызгивает горючее по камере – форсунка.

В зависимости от типа топливной системы дизельного ДВС, отличается конструкция ТНВД и устройство форсунок. Также отличаются схемы управления этими элементами и место их расположения.

Основные типы топливных систем дизеля

Наибольшее распространение получили 4 типа топливных систем дизельных моторов:

- рядный ТНВД

- ТНВД распределительного типа

- насос-форсунки

- система Common Rail

Рядный ТНВД – проверенное десятилетиями решение, которое активно применяется на грузовой и специальной технике с дизельными моторами. В основе этой системы подачи топлива находится работа плунжерной пары. Цилиндр движется в гильзе, создавая давление и сжимая топливо до необходимых показателей. Как только они достигнуты, открывается специальный клапан, подающий топливо на форсунку, которая впрыскивает его в цилиндр. Плунжер в это время движется вниз, открывает канал для впуска горючего в пространство гильзы с помощью топливоподкачивающего насоса, и цикл повторяется.

Работа самого плунжера становится возможна благодаря кулачковому валу, который приводится от мотора. Кулачки «толкают» клапана, а мкфта опережения впрыска, соединяющая ТНВД и двигатель, корректирует работу топливной системы.

Неоспоримые достоинства системы подачи топлива с рядными ТНВД – их ремонтопригодность и доступность обслуживания.

ТНВД распределительного типа конструктивно напоминает рядный топливный насос. Отличие заключается в количестве плунжерных пар. Если в рядном ТНВД одна пара идет на один цилиндр, то в распределительном работы одной плунжерной пары достаточно, чтобы обслуживать два, три, и даже шесть цилиндров. Это достигается через опцию вращения плунжера вокруг оси. Вращаясь, плунжер поочередно открывает выпускные клапана, подавая горючее на форсунки нескольких цилиндров.

Эволюция распределительных ТНВД привела к тому, что появились уже роторные топливные насосы: в них плунжеры помещаются в ротор и в процессе работы движутся навстречу двуг другу, пока ротор вращает их, распределяя тем самым топливо по камере сгорания.

Преимущество системы подачи топлива с распределительным ТНВД – компактность самого устройства. Недостатки – сложность настройки, применение схем электронного управления и корректировки работы.

Система подачи топлива в цилиндр с помощью насос-форсунок вообще исключает необходимость ТНВД как отдельного элемента. В этом случае, форсунка и насосная секция – это один узел в общем корпусе.

В результате достигается легкость регулировки подачи топлива в конкретный цилиндр, а при выходе из строя одной насос-форсунки, остальные продолжают работать, что облегчает ремонт. Конструктивно, насос-форсунки приводят в действие плунжеры распредвал ГРМ в головке блока цилиндров.

Система подачи топлива насос-форсунками распространена не только на грузовых, но и на легковых автомобилях. К недостаткам ее можно отнести высокую стоимость запчастей, а также крайнюю чувствительность к качеству дизельного топлива. Мельчайшие примеси в горючем могут легко вывести из строя насос-форсунку, что отражается на стоимости эксплуатации такого решения в личном автомобиле.

Система Common Rail стала своего рода прорывом в части решения механизма подачи топлива в дизельных ДВС. Эта система позволяет экономить топливо при высоком КПД дизеля, что и сделало ее такой популярной. Common Rail придумали инженеры Bosch еще в 90-х годах. Сегодня большинство дизельного транспорта оснащается именно Коммон Реил.

Главное отличие этой системы – наличие аккумулятора высокого давления в общей магистрали. Туда топливо нагнетается отдельным ТНВД, чтобы затем под постоянным давлением подаваться на форсунки. Именно постоянство давления дает возможность быстро и эффективно впрыскивать горючее в цилиндр. Как результат – производительная, мягкая и комфортная работа дизельного двигателя. Бонусом – упрощение конструкции самого ТНВД в системе Common Rail.

Управляется работа системы отдельным ЭБУ: группа датчиков сообщает контроллеру, сколько и как скоро нужно подать дизельное топливо в цилиндры. С другой стороны, сложность и недостаток Коммон Реил обусловлена как раз умной электроникой и принципом работы системы. Поэтому владельцам таких решений стоит выбирать качественное топливо и своевременно менять топливные фильтры.

О том, как еще продлить жизнь вашего дизельного двигателя, мы писали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

ПЕРЕЙТИ В КАТАЛОГ

Система питания дизельного ДВС | АВТОСТУК.РУ

Система питания современного двигателя внутреннего сгорания — это совокупность электронных и механических узлов, функция которых заключается не только в стабильной подаче топлива к форсункам, но и делать это под давлением. Если топливо нагнетается под определенным давлением, то оно распыляется и не капает в одну точку, поэтому называется дозированный многоточечный впрыск в рабочие камеры сгорания цилиндров.

Содержание статьи:

- Особенности дизельного ДВС.

- Работа системы питания дизельного двигателя.

- Устройство системы питания дизеля.

- Схема питания турбодизеля.

- Видео.

Особенности дизельного ДВС

По составу дизельное топливо сильно отличается от всех марок бензина. В диз топливе содержится керосин и газойлевые соляровые фракции. При получении солярки, из нефти сначала отделяют бензин.

Качество бензина зависит от октанового числа, а солярка зависит от значения цетаного числа. На автозаправочных станция сегодня продают дизельное топливо в ценатом от 45 до 50. Для новых дизельных двигателей требуется солярка с высоким цетаном.

Краткий рабочий цикл топливной системы дизельного агрегата:

- Топливо очищается от примесей.

- Попадает в топливный насос высокого давления.

- ТНВД сжимает топливо и оно под давлением проходит через микроотверстие в форсунке и распыляется на мелкие частички.

- При движении поршня вниз, открывается всасывающий клапан и воздух поступает в камеру цилиндра и моментально нагревается от сжатия (давление сжатия от 3 до 5 Мпа) при движении поршня вверх.

- Распыленное топливо смешивается с горячим воздухом, это от 700 до 900 градусов, и самовозгорается.

Кто не знает, основное отличие дизельного двигателя от бензинового не только в топливе, но в система поджига топлива. Если бензин поджигается за счет образования искры свечи, то солярка поджигается от сильного сжатия и высокой температуры.

Самыми надежными считаются свечи зажигания NGK.

Классификация дизельного топлива по температуре застывания:

- летнее дизельного горючее;

- зимнее;

- арктическое.

Так же, эти сорта солярки немного отличаются по цвету. Опытные шофера определяют по цвету. Вязкость и плотность дизель топлива намного больше, чем у бензина. Также, солярка обладает смазывающим эффектом, поэтому оно не является обезжиривающей жидкостью, как бензин.

Работа системы питания дизельного ДВС

Функции системы питания дизеля следующие:

- в зависимости от нагрузки на двигатель и режима работы ДВС нагнетать солярку в строго определенном количестве;

- распылять топливо в заданный промежуток времени с нужным давлением;

- максимально распылять диз топливо по всей рабочей камере сгорания цилиндра;

- до того, как топливо поступит в ТНВД и форсунки, топливо проходит фильтрацию.

Устройство системы питания дизеля

Из чего состоит топливная дизельная система:

- Топливный бак.

- Фильтр грубой очистки топлива (ГОТ).

- Фильтр тонкой очистки топлива (ТОТ).

- Насос для подкачивания дизтоплива.

- Топливный насос высокого давления (ТНВД).

- Инжекторные форсунки.

- Магистраль высокого давления.

- Трубопровод низкого давления.

- Фильтр очистки воздуха.

Эти элементы есть во всех модификациях дизельных агрегатов. Некоторые моторы оснащаются доп элементами: электрический насос, фильтры сажевые, глушители и т.д.

Система питания дизельного двигателя состоит из двух основных частей:

- дизельное устройство для подачи топлива;

- дизельное устройство для подачи воздуха.

Устройство для подачи топлива может быть в едином корпусе, а может быть раздельным. Современное устройство выполнено в раздельном типе, то есть насос ТНВД и форсунки расположены в разных корпусах. Солярка нагнетается по магистралям низкого, затем высокого давления. Все, что до ТНВД, это трубопроводы низкого давления. После ТНВД начинается сжатие топлива.

Система питания дизельного ДВС оснащается двумя насосами:

- насос высокого давления;

- насос для подкачки топлива.

Насос для подкачки начинает качать топливо из бака, прогоняет его через фильтры грубой и тонкой очистки и поставляет его в топливный насос высокого давления.

Насос ТНВД подает топливо под давлением в инжекторные форсунки в порядке, характерном для данного дизельного мотора. В устройстве ТНВД есть много одинаковых секций.

Нераздельная система подачи топлива

Система питания дизельного двигателя нераздельного типа, то есть ТНВД и форсунки расположены в одном корпусе, устанавливается в двухтактные дизельные моторы. Устройство, в котором есть и насос ТНВД и форсунка называется насос-форсункой.

Такие двигатели с нераздельной подачей топлива не распространились массово. Они часто ломаются. Хотя конструкция и проще, отсутствует магистраль высокого давления. Моторы работают с высоким уровнем шума.

Раздельная система подачи топлива

В таких двигателях форсунки устанавливают в головке блока цилиндров. Форсунки должны качественно распылять топливо по рабочим камерам сгорания цилиндров, поэтому частой проблемой плохой работы дизеля является засорение форсунок.

Насос подкачки топлива нагнетает много жидкости в ТНВД, насос высокого давления берет нужный ему объем, а остальное оттекает по дренажным линиям обратно в топливный бак.

Классификация дизельных форсунок по конструкции:

- закрытая форсунка, то есть сопло у нее закрывается специальное запорной иглой;

- открытая форсунка.

В четырех тактных двигателях устанавливаются форсунки закрытого вида. Внутреннее пространство форсунки сообщается с камерой сгорания только во время подачи топлива.

Главный элемент форсунок — это распылитель. Распылитель может иметь только одно отверстие или несколько. Впрыск топлива через эти отверстия создают факел в цилиндре. От пропускной способности, количества отверстий зависит форма и расположение факела.

Схема питания турбодизеля

Чтобы увеличить мощность дизельного аппарата, устанавливают турбину. Конструкция топливной системы дизельного двигателя не изменяется, если мотор с турбонаддувом. Меняется схема и вариант подачи топлива в мотор от схемы атмосферного двигателя.

Турбированный двигатель получается путем установки турбокомпрессора. В дизельном моторе турбина работает на отработавших газах. Сначала турбокомпрессор сжимает воздух, охлаждает его и подает в рабочую камеру сгорания цилиндров дизельного силового агрегата. Воздух нагнетается под давлением 0,15-0,2 МПа (Мега Паскаль).

Классификация турбонаддува по давлению:

- до 0,15 Мпа;

- 0,2 МПа — турбокомпрессор средней мощности;

- > 0,2 МПа.

Как в бензиновых, так и дизельных двигатель турбина служит для дополнительной подачи воздуха в камеры сгорания. Чем больше воздуха, тем больше и качественнее догорает топливо. Мощность двигателя с турбиной увеличивается на 30%.

Минус турбированных моторов в том, что такие агрегаты работают в более трудных условиях: повышается температура; детали, особенно цилиндро-поршневой группы (ЦПГ), кривошипно-шатунного механизма (КШМ), газораспределительного механизма (ГРМ) испытывают больше давления и, саму турбину обычно надо менять через 100 000 км пробега.

Видео

В этом видео подробно рассказывается о системе подачи топлива в дизель мотор.

Топливная система дизельных двигателей.

Система питания двигателя КАМАЗ.

Автор публикации

15 Комментарии: 25Публикации: 324Регистрация: 04-03-2016Система питания дизельного двигателя (схема); устройство системы питания

Перед покупкой авто, нужно решить один важный вопрос – «Какой двигатель ставить на транспорт — дизельный или бензиновый?». Каждый из них обладает преимуществами и недостатками. В этой статье подробно поговорим о дизельном моторе, о его краткой истории создания, детально рассмотрим строение и поделимся рекомендациями по обслуживанию.

Каждый второй производимый транспорт в Германии работает на дизеле

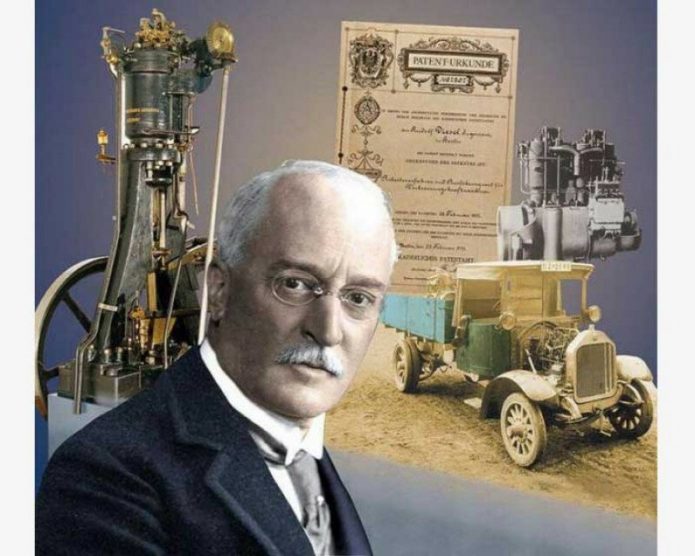

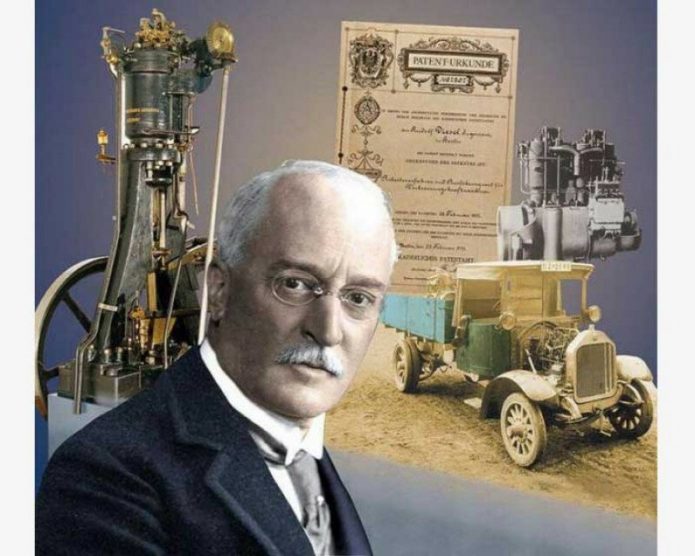

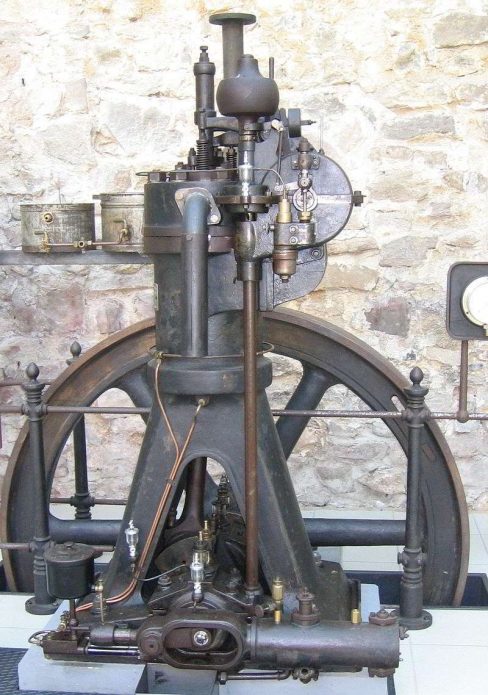

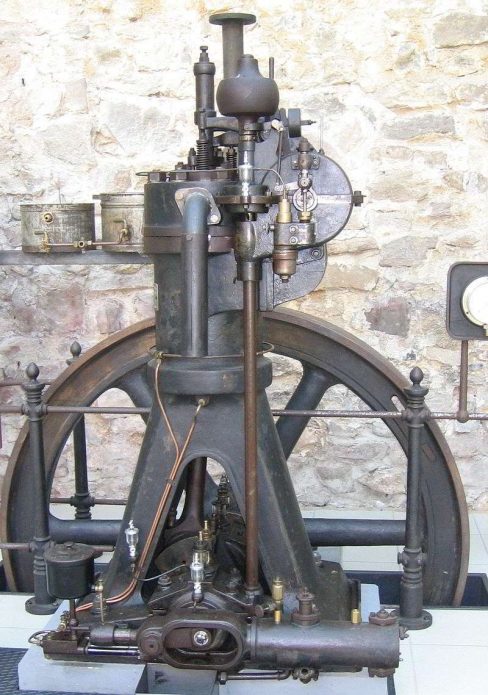

Турбокомпрессоры, которые могут изменять форму внутренних турбин, что является стандартом для проектировщиков, и улучшения высокого крутящегося момента, сделали наследие Дизеля нужным и на современном рынке автопрома. Скептики заблуждаются, когда считают, что такие моторы источник грязи, громкого шума, неэкономичности и общего загрязнения окружающей среды это давно в прошлом. Специальные механизмы обрабатывают выхлопные газы на уровне соответствия стандартам Euro-6. И если по состоянию на 1997 год лишь 22% транспорта были на дизеле, то теперь их продано свыше 60%. И на 2020 год есть большие перспективы развития этого моторчика, объединив его с электроникой. Эту инновацию воплотили в жизнь в моделях Peugeot 3008_Hybrid4 и во многих других. Рудольф Дизель не имел представления о том, какое будущие у его выдумки, но запись из личного дневника подтверждает, что он высоко верил в потенциал изобретения. Что же такого в его творении, что ценят водители со всего мира?

Характерные черты и особенности дизельного горючего.

«Солярку» получают из нефти, а именно — когда от нее отделяют бензин. Особенность данного вида топлива состоит в том, что у него высокий показатель самовозгорания, измеряется в цетановых числах. На заправочных станциях обычно горючее с числами от 45 до 50. Современные авто, оснащенные инновационными моторами, питаются «соляркой» с большим цетановым значением.

Двигатель внутреннего сгорания подает высококачественное топливо к цилиндрическим бакам, а топливный насос высокого давления сдавливает его до такого уровня, что у форсунки появляется возможность подать его мельчайшие частички в камеру сгорания. После этого начинается смешивание «солярки» с раскаленным воздухом, и начинается самовозгорание.

Принцип работы системы питания дизельного двигателя заключается именно том, что смесь поджигается не сторонним устройством, а самостоятельно в этом главное отличие от аналоговых изобретений, работающих на бензине.

Еще одно отличие «солярки» от бензина — из-за высокой плотности она лучше смазывает внутренние детали и обладает лучшей вязкостью, дольше застывает, а также она чище других видов. Из-за вариативной температуры застывания специалисты делят топливо на три вида летнее, зимнее и даже морозоустойчивое арктическое топливо.

Из чего состоит и как выглядит система питания?

Система питания дизельного двигателя — это сложный механизм, в который входит множество мелких деталей, формирующих целостное, структурное изобретение. В прибор входят узлы, которые размещаются вне корпуса мотора. Те что расположены на раме выполняют функцию сбора горючего, к ним относятся топливо распределительный кран, топливный насос и другие узлы. К тем что располагаются на корпусе автомобиля относятся форсунки, ТНВД, и проводник горючего высокого давления.

Что происходит, когда работа начинается?

Из бака под высоким давлением «соляра» забирается и транспортируется к топливному насосу высокого давления. Во время движения к ТНВД, горючее ждет приключение, ведь ему еще нужно пройти через топливо распределительный кран и очищающий фильтр.

Перед тем как попасть в ТНВД, смесь очищается от малейших деструктивных примесей, которые могут помешать генерации энергии. Затем форсунки впрыскивают жижу в специальный отсек для сгорания, это происходит в момент, когда в емкости приходит к концу цикл сжатия.

Перед самым запуском сердца машины, его заполнение нефтяным продуктом делается при помощи предпускового насоса. А после зажигания он перестает работать. Если в магистрали подачи высокого давления попадет воздух, то это плохо скажется на подаче смеси в главные цилиндры.

Чтобы это предотвратить устанавливается специальный воздухоотстойник, он располагается в самом верху, рассматриваемой системы. Перед тем как запустить лошадиные силы, воздух, который мог скопиться за время простоя, сгоняется через клапан для отвода кислорода. Чтобы это сделать нужно при выключенном движке открыть кран, а затем предпусковой насос сделает свою работу. А смесь под давлением вытеснит кислород в воздушный отсек топливного бака.

Диагностика системы питания дизельного двигателя необходима, чтобы предотвратить поломку, и ее можно провести собственноручно, если детальнее пройтись и понять что такое схема анатомии внутреннего строения системы.

ТНВД что это такое и зачем нужно?

ТНВД — топливный насос высокого давления

Главная задача насоса, подавать нефтяную автомобильную энергию к форсункам, учитывая особенности мотора, действия владельца транспорта и разнообразных режимов работы авто. Если обобщить функцию современных ТНВД, то это автоматически регулировать сложную работу движка и обрабатывать запросы автовладельца. После нажатия на педаль газа, шофер не увеличивает количество подаваемого горючего, а только меняет режим регулирующих элементов, которые в свою очередь уже сами меняют напор в зависимости от множества разных факторов и математических коррелятов.

Современные машинки оснащены насосы распределительного типажа. Их особенность в том, что они компактные, удобные и с высокой точностью равномерно подают «солярку» по цилиндрам. Их минус в том, что для хорошего исполнения, системе требуется топливо высокого качества и чистоты.

Форсунки

Система питания дизеля невозможна без хорошего форсунка. Его функция обеспечивать столько горючего в камеру сгорания, сколько предусмотрено дозиметром. Также они регулируют рабочее давление движка, а вид распылителя знает форму факела горючего – это важно, для этапа самовозгорания. Форсунок может быть со шрифтовым или многодырчатым механизмом распределения. Так как работка у рассматриваемой детали нелегкая, ее выполняют из жаропрочных сплавов с точностью форму вплоть миллиметров.

Фильтры для горючего

Хотя их конструкция простая и незатейливая, они выступают как важное устройство системы питания дизельного двигателя.

Фильтры обладают своими характеристиками, например, тонкость фильтрации или сколько они могут пропускать жидкости эти параметры регулируется в зависимости от типа движка. Одной из задач фильтра является удаление влаги, а насос расположенный на верхней части служит для откачки воздуха. В некоторых случаях монтируется специальный прибор для электрического подогрева фильтра, это делают для облегчения старта работы движка. А еще благодаря ей фильтры не так портятся от забивания деструктивными парафинами зимой.

Система питания воздухом

Задача этой конструкции очищать кислород и подавать его в баки для хранения горючего.

Как выглядит процесс?

Турбокомпрессор всасывает воздух, а затем O2 проходит контроль в системе очистки и фильтрации, дальнейшее путешествие продолжается по трубопроводу в радиатор, где воздух снижает температуру до эксплуатационной при помощи вентилятора. После охлаждающих процедур кислород попадает во впускной коллектор, а уже дальше в дизельные цилиндры. Система питания воздухом снижает температуру и способствует лучшему сгоранию смеси, а это хорошо сказывается на общих рабочих процессах и экономичности топлива.

Система питания топливом дизельного двигателя

Распыленное топливо должно подаваться в цилиндры в количестве, строго определенном системой для выполнения нужной задачи.

Система питания топливом дизельного двигателя выполняет именно эту функцию, впрыскивает нефтепродукты в строго определенный момент и в фиксированном количестве.

Например, в легковых машинах впрыск в цилиндр происходит в одну тысячную долю секунды. В холодное время года или в зонах с арктическим климатом, чтобы облегчить запуск, прибегают к использованию свечей накаливания. Они отличаются от зажигательных свечей, которые используются в бензиновых движках, тем что просто нагревают воздух, как обычные батареи.

Система питания дизельных двигателей выполняет роль преобразователя энергии топливной смеси в механическую, что и делает возможным ход транспорта.

Неисправности системы питания дизельного двигателя

Транспорт с дизельной системой питания включает в себя много различных элементов сложной иерархической системы. Новичок в мире диагностики или простой автолюбитель столкнется с определенными трудностями, если двигатель вдруг решит не запускаться.

Что же могло выйти из строя? Может топливный бак или фильтры, или какой-то из насосов?

Чтобы все работало корректно нужно вовремя обнаружить проблему и провести профилактику.

Как показывает практика, большой процент поломок происходит именно в деталях топливной системы, ведь она функционирует под высоким давлением, шанс появления дефекта при таких условиях работы – высок.

Чтобы сделать все как профессионалы и в дальнейшем ремонт системы питания дизельного двигателя прошел гладко, обратите внимание на датчики, которые демонстрируют значения, свидетельствующие о чрезмерном расходе «солярки».

Сперва взгляните на фильтры, форсунок и очиститель воздуха. А затем на насос для подкачки и транспортирования горючего. После этих проверок уделите внимание приводу и регулятору частоты оборотов. Ремонт системы питания дизельного двигателя может дорого обойтись, так что отнеситесь к диагностике серьезно.

Основные ошибки при эксплуатации дизельного двигателя видео

Какой движок лучше дизельный или бензиновый?

Теперь, когда полностью разобрались в принципе работе дизельных агрегатов сравним его с бензиновым аналогом. Разберемся в отличиях, которые присутствуют в этих технологиях и начнем со сравнения работы двух моторов. Оба относятся к двигателям внутреннего сгорания. В бензиновом моторе топливовоздушная смесь образуется за чертой цилиндрического бака. В конце цикла сжатия, пары от бензина и кислорода перемешиваются и равномерно расходятся по периметру бензобака. Результатом сжатия становится высокая температура жижи, но ее все равно мало для возгорания. Поэтому свечи зажигания выполняют роль вспомогательного поджигателя – и воспламенят смесь для образования энергии. У его соперника и главного героя данной статьи воздух сжимается только под давление. После физического воздействия температура цилиндра подскакивает до 900 градусов. Это стимулирует появление гетерогенной смеси, которая самовоспламеняется.

Бензин или дизель? Что лучше?

Коэффициент полезного действия и сила

Хотя у бензинового агрегата выше мощность, но сгорание нефтяного продукта в дизельном моторе происходит гораздо эффективнее. Он выигрывает в показателях КПД и экономичнее расходует топливную смесь.

Звук

Творение Рудольфа Дизеля издает больше шума из-за работы при высоком давлении, но современные автомобильные рынки предлагают качественную шумоизоляцию, что нивелирует этот недостаток.

Выхлопные газы

Безопасное устройство и сажевый фильтр и соответствие экологическим стандартам «Euro-4» делает дизельные агрегаты более современными и менее воздействующими на окружающую среду.

Безопасность использования

Так как «солярка» сгорает гораздо медленнее бензина это снижает риск возгорания и взрыва бака, еще одним преимуществом в безопасности – отсутствие свечи зажигания.

Использование

Если использовать качественное топливо, то представитель дизельного семейства движков победит в этой рубрике за счет прочных блоков цилиндров и других деталей. Бензиновый аналог менее требователен к горючему низкого класса и устойчивее себя ведет, потребляя его.

Климатические условия

Бензиновые модели лучше себя показывают в холодной климатической зоне в отличие от «солярки». Но это решается покупкой специального зимнего топлива, но все равно даже с покупкой морозоустойчивого горючего движок будет долго прогреваться. Внедорожники работают на дизеле и выполняют свое назначение, так как горючее не портится от влаги.

Обслуживание

Тем, кто ездит на машинах оснащенных дизельным движком придется чаще менять расходные детали. Фильтры, компрессия в цилиндрах. Техническое обслуживание системы питания, то еще приключение, ведь не каждая мастерская справится с поломкой из-за сложной структуры двигателя. Как правило, ремонт обходится дороже, чем бензинового агрегата.

Краткий экскурс в историю

Чтобы совершить великую транспортную революцию, Рудольфу Дизелю пришлось использовать 13 страниц бумаги на которой и был продуман, начерчен и детально изложен принцип работы его детища. Патент был успешно одобрен и выдан имперским ведомством в Германии — это случилось 23 февраля 1893 года. Результатом его интеллектуальной работы и инженерного таланта стало миллиарды различного транспорта от легковых автомобилей до огромных транспортных танкеров, работающих по тому же принципу и сегодня. К несчастью сам Рудольф не дожил до момента всемирного признания и погиб во время морского приключения в 1913 году.

В чем же секрет Рудольфа, почему его изобретение стало трендом в моторостроительстве и оказало большое влияние на индустриальный мир?

Секрет скрывается в способе воспламенения топливовоздушной смеси, а именно в ее самовозгорании. В конструкции инженера смесь сжималась в соотношении 20 к 1, что приводило к воспламенению. Результат– его эффективность была значительно выше аналогов того времени. Для сравнения — модели на бензине показывали КПД в 12%, газовые в 17%, а даже первый прототип Рудольфа мог похвастаться 25% коэффициентом полезного действия.

Двигатели Дизеля выходят на рынок

В 1920-ых годах эксперты в области транспорта пророчили изобретению большое будущее. Но до наступления золотого века двигателей на «солярке» пришлось ждать еще не один год. В германии первое авто с данным типом движка выпустили аж в 1924. Американская компания Cummins решила получить технологическое преимущество и вырываться вперед от многочисленных бензиновых конкурентов. Так в 1929 году она использовала движок Дизеля в легковой модели автомобиля. Первое конвейерное производство транспорта с инновационным движком началось в 1936 году, попробовать вкус нефтяного топлива довелось модели Mercedes-Benz 260D. Но это не перевернуло мышление автолюбителей того времени, они все еще воспринимали изобретение Рудольфа, как что-то медленное, небрежное, грязное, неэкономичное и шумное.

Но после Второй мировой коллективное отношение к технологии изменилось. В 1975 модель VW GOLF Diesel завоевала недоверчивые сердца потребителей и принцип работы системы питания дизельного двигателя стал общедоступным и понятным для многих покупателей. А благодаря хитрой разработке топливных насосов нового поколения от компании Bosch движок стал меньше потреблять горючего и изменилось общее устройство движка. Затем эта модель была усовершенствована до спортивного авто, ее оснастили турбонаддувом. После успеха на рынке, зеленый свет, открылся для остальных ведущих производителей, кто боялся рисковать капиталом, теперь могли наладить выпуск моделей с изобретением Рудольфа.

Увеличение производительности и дальнейшее завоевание рынка

После того как рынок компактных авто был покорен, дизельная инновация перешла к завоеванию всего автопрома. Инженерам удалось спроектировать конструкцию, которая повышала давление, а система моментального впрыска избавила от посредничества и освободило место и облегчило вес, избавившись от ненужного отсека камеры сгорания. Новинка компании Bosch сделала реальным подачу топлива под давлением в тысячу бар прямо в цилиндрический бак — это привело к более эффективному сжиганию топлива. С каждым годом, улучшались показатели, рос потребительский спрос, что стимулировало изучение движков, работающих на дизеле. В начале нового тысячелетия моторы могли выдавать показатели в 2000 бар, и эта цифра растет до сих пор.

Оцените статью: Поделитесь с друзьями!Система питания дизельного двигателя: схема и устройство

Дизельный двигатель существует более сотни лет. За время своего существования он претерпел серьезные изменения, хотя современные водители отдают предпочтение именно таким моторам из-за невысокой стоимости топлива и простоты обслуживания двигателя.

Чтобы разобраться, как работает автомобиль на дизельном топливе, в первую очередь необходимо выяснить, как работает система его питания. Соответствующие детали раскрыты в данной статье.

Основные функции системы питания дизельного двигателя

Главная функция системы питания дизельного двигателя – обеспечивать бесперебойную подачу топлива к цилиндрам. Кроме того, в данной системе происходит сжимание топлива и его дальнейшая подача к камерам сгорания. В процессе дизель смешивается с горячим воздухом. Благодаря этому происходит самовоспламенение (рисунок 1).

Примечание: Дизель отличается от бензина по многим критериям. Он обладает повышенной плотностью и повышенной смазывающей способностью.

Как уже говорилось выше, главная функция системы питания – своевременно подавать дизельное топливо. При этом система должна подавать только определенное количество топлива и только в конкретный цилиндр в строго предназначенное время.

Рисунок 1. Дизельные двигатели по многим показателям превышают бензиновые

Рисунок 1. Дизельные двигатели по многим показателям превышают бензиновыеНа практике этот процесс осуществляется автоматически и занимает тысячную долю секунды, прием впрыск топлива проводится только в строго отведенное для этого вре мя.

Схема устройства питания дизеля

Система питания дизельного двигателя состоит из нескольких важных элементов, каждый из которых играет свою важную роль (рисунок 2).

К ним относятся:

- топливный бак;

- фильтры грубой и тонкой очистки топлива;

- насос для подкачки топлива и насос высокого давления;

- инжекторные форсунки;

- трубопровод высокого и низкого давления;

- воздушный фильтр.

Все элементы системы питания дизельного двигателя делятся на две большие группы: для подвода самого топлива, и для подвода воздуха. Самой популярной считается топливоподводящая аппаратура разделительного типа. Она включает отдельный топливный насос и форсунки.

Примечание: Подача топлива осуществляется через магистрали высокого и низкого давления.

Суть работы топливоподводящей аппаратуры следующая:

- Магистраль низкого давления используется для хранения, фильтрации и подачи дизеля под низким давлением к насосу высокого давления

- Посредством магистрали высокого давления обеспечивается подача и впрыск нужного количества топлива в камеру сгорания двигателя, причем в строго отведенный для этого момент.

- Топливоподкачивающий насос передает топливо из бака к топливному насосу высокого давления. Предварительно дизель проходит грубую и тонкую очистку.

- Далее топливо поступает к форсункам, расположенным в головках цилиндра. Именно они отвечают за распыление по камере сгорания.

Рисунок 2. Классическая схема мотора

Рисунок 2. Классическая схема мотораЕсли к насосу высокого давления было подано слишком много топлива, излишек просто вернется в топливный бак по дренажным трубопроводам.

Особенности дизельного топлива

Требования к системе питания дизельного двигателя и к подобной группе моторов в принципе объясняется специфическими особенностями самого топлива (рисунок 3).

Примечание: По своему составу дизель представляет собой смесь керосиновых и газойлевых фракций соляры. По факту, дизельное топливо получают в процессе производства бензина из нефти.

Основными свойствами дизеля считаются:

- Показатель самовоспламеняемости, который определяется цетановым числом. Как правило, оно находится в пределах 45-50 единиц. Лучшим считается топливо с максимальным показателем цетанового числа.

- Дизельное топливо подается к цилиндрам холодным, но при смешивании с горячим воздухом самовоспламеняется под давлением, от контакта с горячим воздухом.

- Дизельное топливо обладает более высокой плотностью, в сравнении с бензином. Благодаря этому дизель имеет повышенную смазывающую способность.

Рисунок 3. Дизельное топливо обладает многими преимуществами, но замерзает на морозе

Рисунок 3. Дизельное топливо обладает многими преимуществами, но замерзает на морозеНесмотря на то, что по многим показателям дизель лучше бензина, он способен застывать на морозе, и автомобилисту придется провести целый ряд манипуляций, чтобы завести машину.

Устройство системы питания дизельного двигателя

Кроме системы подачи топлива, описанной выше, существует неразделенный тип питания дизельных двигателей. Его применяют в машинах с двухтактными моторами (рисунок 4) .

Рисунок 4. Так работает система питания дизельного двигателя

Рисунок 4. Так работает система питания дизельного двигателяВ подобной системе топливный насос высокого давления и форсунка представлены одним устройством, которое носит название насос-форсунка. Такие моторы считаются устаревшими. Они работают очень шумно и жестко, и имеют непродолжительный срок службы. Кроме того, в их конструкции не предусмотрены топлепроводы магистрали высокого давления.

Как работает турбодизель

Отдельно следует остановиться на системе питания турбодизеля. Турбонаддув позволяет повысить мощность не только дизельного, но и бензинового двигателя без увеличения объема камеры внутреннего сгорания.

Примечание: Система подведения топлива в таких моторах в целом остается прежней, меняется только схема и способ подачи воздуха.

В дизельном двигателе наддув осуществляется посредством компрессора. Турбина использует энергию отработанных газов, а воздух в компрессоре сжимается, потом охлаждается и нагнетается в камеру внутреннего сгорания.

Использование турбодизеля имеет весьма практическую ценность. С помощью особой системы подачи топлива улучшается наполнение цилиндров воздухом. Это повышает эффективность сгорании порции поставляемого топлива. Благодаря этому эффективность устройства повышается примерно на 30%.

Принцип работы дизельного двигателя и системы его питания детально рассмотрены в видео.

Как устроена система подачи топлива дизельного ДВС

Категория: Полезная информация.

В дизельном двигателе предусмотрен целый комплекс узлов и деталей, задача которого состоит в подаче топлива на форсунки под высоким давлением.

Система питания дизельного ДВС выполняет следующие функции:

- фильтрует топливо перед подачей его на форсунки

- гарантирует точное дозирование и впрыск в нужный момент топлива в камеру сгорания, в зависимости от режима и нагрузки на двигатель

- обеспечивает распыление и равномерное распределение горючего по стенкам камеры сгорания в цилиндре.

Работу системы питания дизельного двигателя вкратце можно описать так: хорошо очищенное ДТ подается к цилиндрам, топливный насос высокого давления (ТНВД) сжимает горючее и передает его на форсунку под высоким давлением. Форсунка распыляет и впрыскивает топливо в камеру сгорания, где оно смешивается с горячим (нагретым от высокого сжатия внутри цилиндра до 700-900 градусов по Цельсию) воздухом и самовоспламеняется.

Это и есть основное отличие работы дизельного ДВС от бензинового: воспламенение рабочей смеси происходит самостоятельно, не требуя поджигания отдельным устройством.

Общая схема системы питания дизельного ДВС

Базовые элементы системы питания дизельного ДВС:

- топливный бак

- фильтры грубой очистки топлива

- фильтры тонкой очистки топлива