Как работает пескоструйный аппарат?

Пескоструйная обработка поверхностей специальным аппаратом – популярный способ качественной очистки от старой краски, ржавчины, окалины. Дополнительное преимущество этой технологии – более гладкая поверхность, по сравнению с получаемой путем очищения щетками или крупнозернистой наждачной бумагой. Пескоструй востребован в автомастерских, на производственных предприятиях, в бытовых условиях. С его помощью, помимо очистки металлической поверхности, можно матировать стекло, создавать на нем узоры, а также – декоративные эффекты на древесине. Некоторые аппараты предназначены для изготовления отверстий в стеклянных элементах.

Устройство пескоструйного аппарата

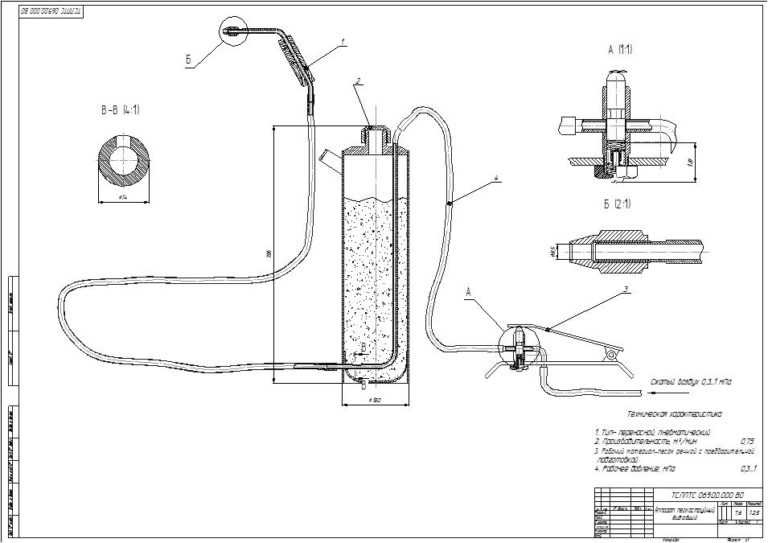

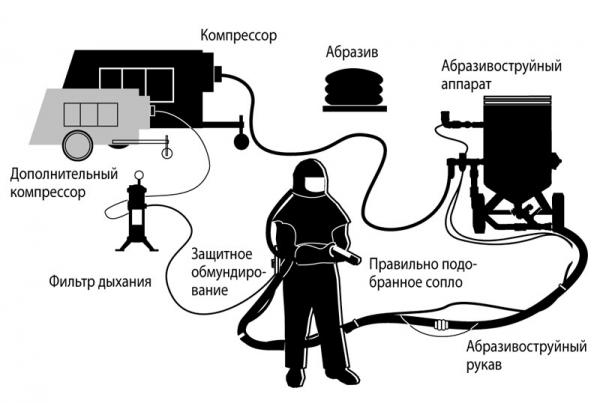

Основные элементы:

- Компрессор, служащий для создания необходимого давления. Для агрегатов с невысокими требованиями по производительности применяются поршневые модели. Для более производительных – винтовые компрессоры.

- Накопительный ресивер.

С его помощью создают запасы сжатого воздуха.

С его помощью создают запасы сжатого воздуха. - Пистолет. Эта часть оборудования служит для направления струи абразиво-воздушной смеси на обрабатываемую поверхность.

- Емкость с абразивом.

- Система автоматики. Контролирует рабочее давление оборудования. Модели могут иметь функцию автоматического отключения компрессора на случай нештатной ситуации.

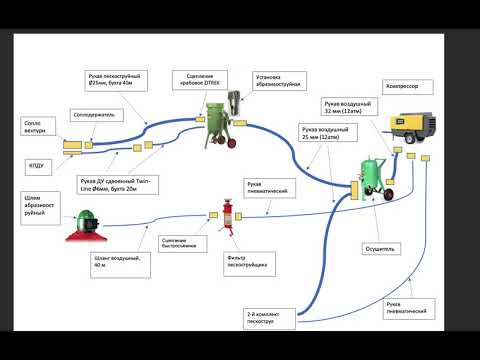

- Соединительные рукава. Выбираются, в зависимости от назначения (передача абразива, воздуха или воздушно-абразивной струи) и мощности пескоструя.

- Электрический кабель

Принцип работы пескоструйных аппаратов разных конструкций

В зависимости от инженерного решения, различают несколько схем построения пескоструйного аппарата.

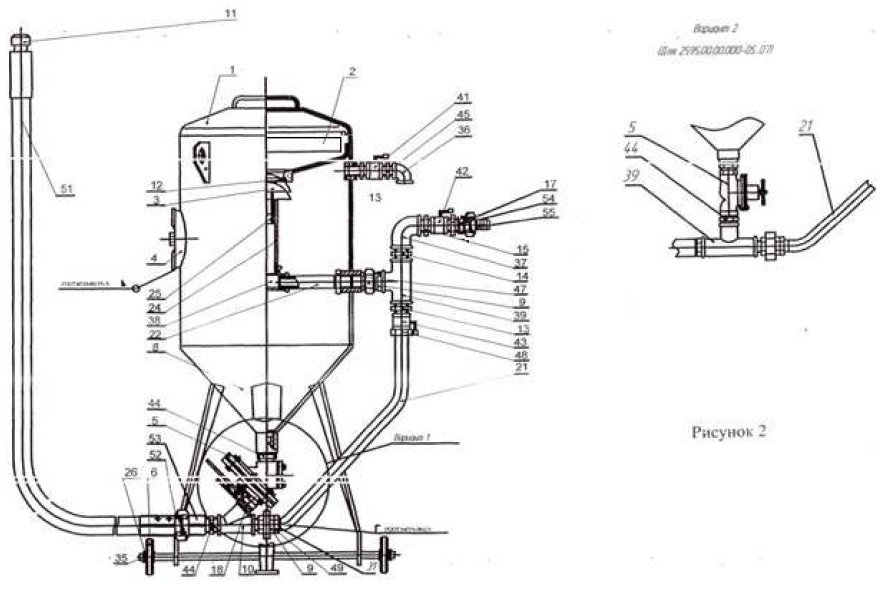

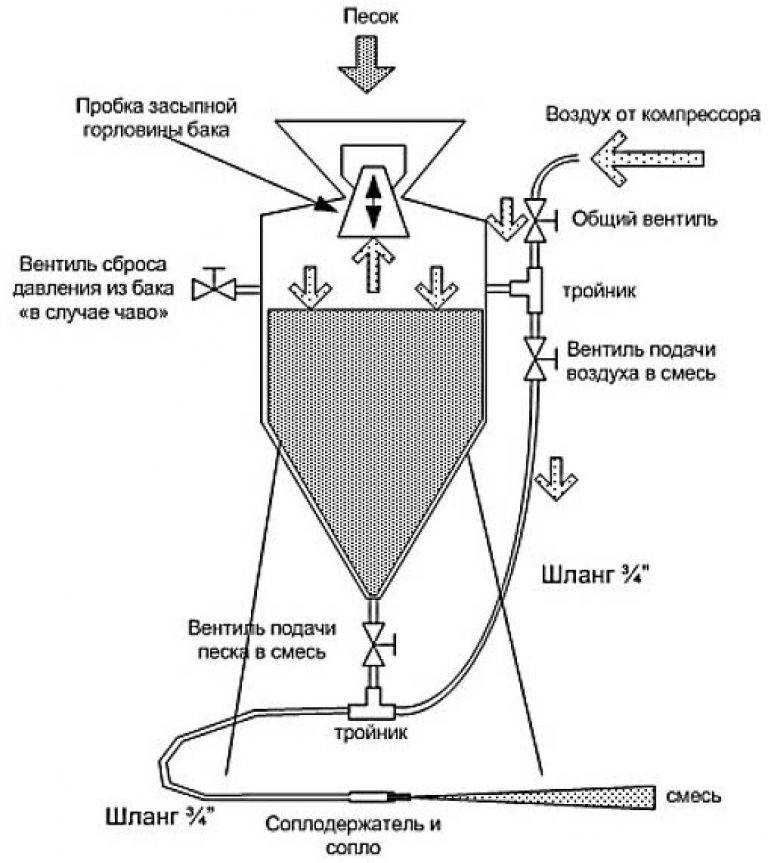

Напорные установки

Это оборудование имеет наиболее простое устройство. Под давлением воздуха, поступающего от компрессора, песок (иди другой абразивный материал) поступает в приемную камеру, а затем в пистолет. Основные характеристики напорного пескоструйного аппарата – надежность, производительность, низкий процент отказов в работе. Обычно напорные (нагнетательные) модели используются для обработки значительных площадей, глубокой очистки. С их помощью устраняются обширные загрязнения на бетонных и металлических изделиях и конструкциях, глубоко проникшая ржавчина, застарелые ЛКМ. Внешнее отличие напорных установок от инжекторных агрегатов – наличие единого рукава, по которому в пистолет совместно подаются абразив и воздушная струя.

Под давлением воздуха, поступающего от компрессора, песок (иди другой абразивный материал) поступает в приемную камеру, а затем в пистолет. Основные характеристики напорного пескоструйного аппарата – надежность, производительность, низкий процент отказов в работе. Обычно напорные (нагнетательные) модели используются для обработки значительных площадей, глубокой очистки. С их помощью устраняются обширные загрязнения на бетонных и металлических изделиях и конструкциях, глубоко проникшая ржавчина, застарелые ЛКМ. Внешнее отличие напорных установок от инжекторных агрегатов – наличие единого рукава, по которому в пистолет совместно подаются абразив и воздушная струя.

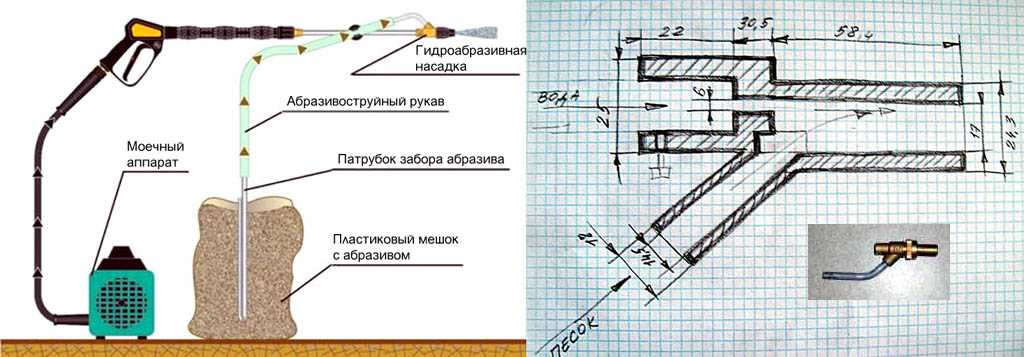

Инжекторные установки

Это оборудование функционирует по принципу создания области низкого давления в заборной области.

Как работает инжекторный пескоструйный аппарат?

- Сжатый воздух направляется по рукаву непосредственно в пистолет.

- Абразив подается по другому рукаву.

- В заборной камере с помощью специального устройства создается разрежение воздуха.

- Абразивный материал всасывается в область забора и, смешавшись с воздушной струей, поступает на очищаемую поверхность.

Этот тип пескоструйных аппаратов отличается меньшей производительностью чистки, по сравнению с напорными установками. Преимущества – это компактность, возможность использования для проведения точных работ. Такое оборудование используется для матирования стекла, изготовления узоров, очистки тонких металлических листов.

принцип работы и его виды

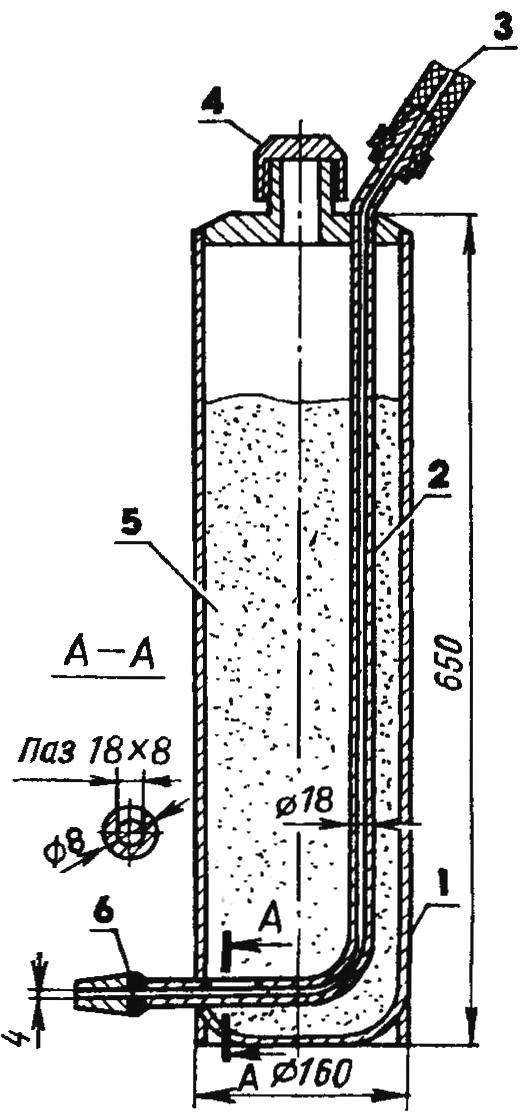

Пескоструйный аппарат, по сути, состоит из емкости для песка или иных абразивных веществ, к которой подводится компрессор. Если пескоструйка используется на каком-либо предприятии, возможно подключение к пневматической сети. К емкости для абразива подключается шланг/рукав, через который вещество поступает к соплу и в конечном итоге попадает на загрязненную поверхность. Принцип работы пескоструйного оборудования состоит в подаче воздуха на загрязненную поверхность, вместе с которым на нее попадает и песок (или иное абразивное вещество), эффективно удаляющий загрязнения. Очень важно, чтобы сопло было изготовлено из износостойких материалов, таких как, например, керамика. Сопла также делают из стали, но она значительно менее устойчива к трению, чем керамика.

Очень важно, чтобы сопло было изготовлено из износостойких материалов, таких как, например, керамика. Сопла также делают из стали, но она значительно менее устойчива к трению, чем керамика.

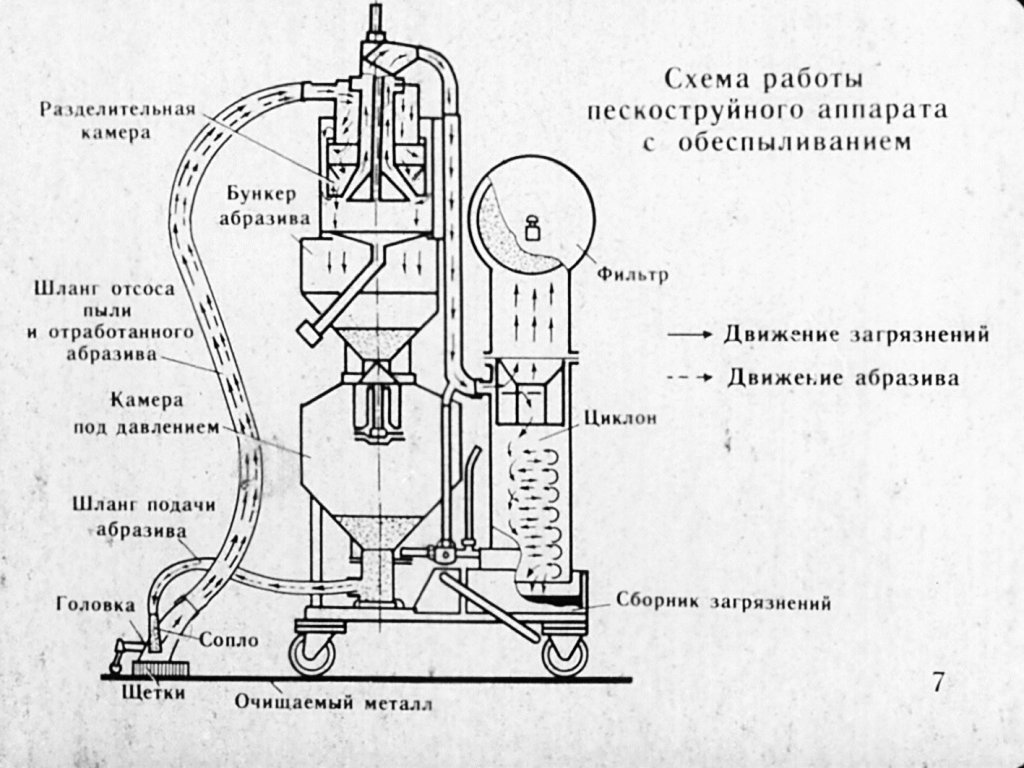

Виды пескоструйных аппаратов

Аппараты для пескоструйной обработки используются для очищения поверхностей от различныхвидов загрязнений. Существует несколько видов пескоструйных установок, но все они имеют аналогичный принцип действия: на песок или иное абразивное вещество воздействует сжатый воздух, вследствие чего абразивный материал на бешеной скорости врезается в очищаемую поверхность, эффективно удаляя разного рода загрязнения. Благодаря таким аппаратам можно с легкостью убрать со стен зданий, различных металлических и прочих твердых поверхностей ржавчину, старую краску, грязь, пыль и другие загрязнения.

Все аппараты для пескоструйной обработки поверхностей делятся на несколько видов по двум классификациям: мощности и типу действия.

Пескоструйные аппараты по мощностиразделяются на три разновидности:

1. Аппараты высокой мощности. Имеют емкость не менее 20 литров, широко применяются в крупномасштабном строительстве. Используются стационарно для очищения больших площадей.

Аппараты высокой мощности. Имеют емкость не менее 20 литров, широко применяются в крупномасштабном строительстве. Используются стационарно для очищения больших площадей.

2. Аппараты средней мощности. Их емкость колеблется между 50 и 140 литрами. Такие аппараты не нуждаются в мощном компрессоре, за счет чего они активно применяются в небольших производствах.

3. Аппараты низкой мощности. Имеют емкость не более 30 литров, что позволяет с успехом использовать такие агрегаты на высоте и в труднодоступных местах. Имеют самую низкую продолжительность работы.

По типу действия пескоструйки также бывают трех типов:

1. Напорные, или пневматические. Хороши, когда требуется тщательное удаление глубоких въевшихся загрязнений, к примеру, толстого слоя ржавчины или засохшей грязи. Позволяют выполнять огромный объем работы и широко используются в различных отраслях промышленности. В таких устройствах поток сжатого воздуха поступает и в саму установку, и в дозатор абразива, за счет чего обеспечивается высокая скорость воздушной струи и абразивных частиц, попадающих на загрязненную поверхность.

2. Инжекторные. Имеют несколько иной принцип действия, нежели напорные пескоструйки. Абразивное вещество и воздушный поток в таких агрегатах подаются в разные рукава. С одной стороны, инжекторные пескоструйки обладают скромной мощностью и неспособны успешно обрабатывать большие площади трудных загрязнений. С другой же, они превосходно справляются там, где нужна легкая деликатная очистка поверхности и ее матирование (например, матирование стекла).

3. Вакуумные. В таких пескоструйных агрегатах частицы абразивного вещества выбрасываются на поверхность, нуждающуюся в очистке, после чего за счет вакуума тут же подхватываются и снова выбрасываются на обрабатываемую поверхность. Как и инжекторные пескоструйки, вакуумные модели применяются для определенных видов работ. Их используют там, где есть риск повредить близлежащие поверхности и устройства.

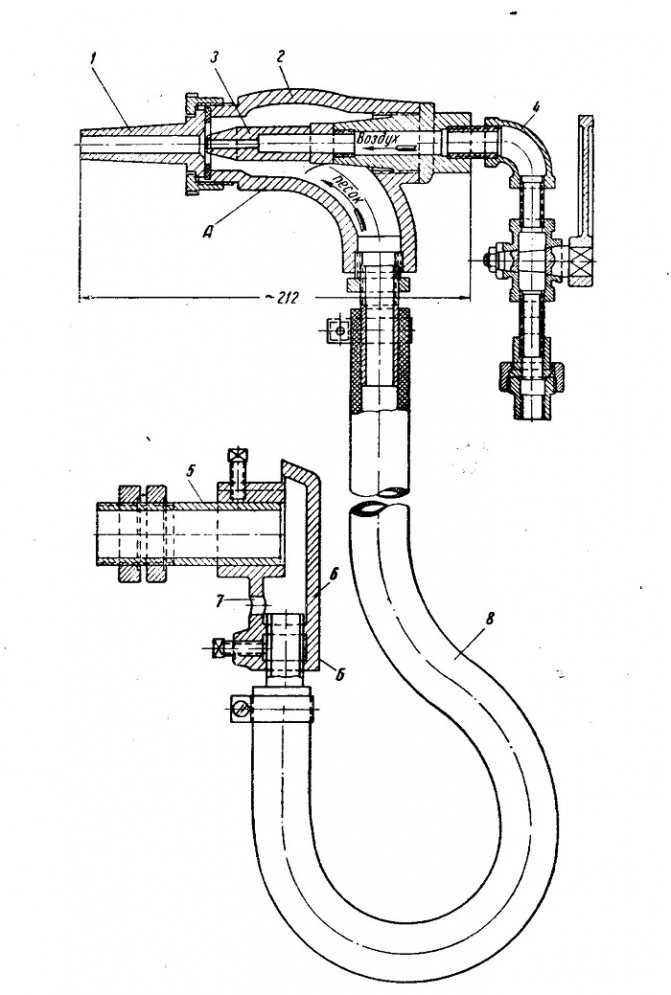

Пескоструйные установки пневматического типавыпускаются в двух вариациях. Агрегаты первого типа функционируют по гравитационному принципу. Давление над материалом одно и то же, что и под ним. Частицы абразива через дозатор попадают в воздушный поток. В пневматических пескоструйках второго типа абразивный материал через стояк, дозатор, изогнутые трубы и специальное сопло принудительно подается в шланг, откуда попадает в воздушный поток. Подавляющее большинство пескоструек, использующихся для выполнения больших объемов очистительных работ, функционируют по гравитационному принципу.

Давление над материалом одно и то же, что и под ним. Частицы абразива через дозатор попадают в воздушный поток. В пневматических пескоструйках второго типа абразивный материал через стояк, дозатор, изогнутые трубы и специальное сопло принудительно подается в шланг, откуда попадает в воздушный поток. Подавляющее большинство пескоструек, использующихся для выполнения больших объемов очистительных работ, функционируют по гравитационному принципу.

Как выбирать пескоструйную установку

Конструкция устройства должна быть легкой. Крайне желательно наличие шасси передвижения для облегчения транспортировки вашей пескоструйки. Конструкция резервуара должна отвечать строгим международным требованиям по безопасности, у самогоже резервуара должно иметься свидетельство о его проверке.

Чем проще устроен трубопровод и чем меньше в нем изгибов и фитингов, тем мощнее будет аппарат. Диаметр проходного отверстия трубы должен равняться 32 мм или более.

Пескоструйка должна одинаково хорошо работать с любым гранулированным материалом, быть оснащенной автоматически закрывающимся наполнительным клапаном/заслонкой, иметь питающий контейнер (вместительностью порядка 60% от емкости напорного бака) над наполнительным отверстием напорного бака. Запаса материала должно хватать как минимум на полчаса непрерывной работы устройства.

Запаса материала должно хватать как минимум на полчаса непрерывной работы устройства.

Пескоструйка должна иметь дозатор абразивного материала, запорные краны для впуска/выпуска воздушного потока, удобный смотровой люк и конической формы дно с углом наклона 35 градусов и более для свободного стекания материала.

Если вы планируете использовать аппарат с насыпным абразивным веществом либо веществом многократного использования, стоит установить на загрузочную воронку сито, благодаря которому в пескоструйку будет попадать абразив с нужными вам размерами частиц.

Для работы на улице аппарат должен быть оснащен защитной крышкой, предотвращающей попадание внутрь влаги. Если вы приобретаете аппарат для осуществления длительных непрерывных работ по очистке, позаботьтесь о том, чтобы на нем был установлен компрессор с двойным резервуаром.

Как работает дробеструйная машина?

Пескоструйная обработка — это процесс перемещения мелких абразивных материалов с высокой скоростью для достижения ряда результатов.

Когда дело доходит до промышленных профессионалов, дробеструйная машина является ключевым элементом оборудования для пескоструйной обработки. Подрядчики, владельцы объектов, верфи, железнодорожные станции и другие промышленные и мобильные приложения требуют высококачественное, долговечное пескоструйное оборудование для очистки, коррозии контроль и подготовка поверхности. Эти многоцелевые машины являются мощными и требуют определенные навыки и меры предосторожности для работы, но механизмы самой машины достаточно просты для понимания.

Что не всегда просто, так это найти базовую обзор того, как на самом деле работает дробеметная машина.

Являясь ведущим дистрибьютором продукции Clemco, мы знаем, как

машины, как тыльная сторона наших рук.

Clemco — крупнейший в мире производитель пневматических взрывное оборудование. Понимая, как одна из их классических стационарных моделей работы, вы можете получить довольно хорошее представление о процессе пескоструйной обработки в общий.

Основные компоненты Взрывная машина

Взрывной котел можно считать резервуаром для среды. Это также

поддерживает давление, необходимое для струйной обработки. Взрывные горшки бывают разных

размеров, в зависимости от потребностей производительности. Мы несем

Форсунки ускоряют поток воздуха/абразива при выходе смеси из

конец струйного шланга. Конус сопла и входная длина определяют

рисунок и скорость абразива на выходе из сопла.

Конус сопла и входная длина определяют

рисунок и скорость абразива на выходе из сопла.

впускной и выпускной клапаны контролируют приток и отток воздуха и определить, находится ли горшок под давлением. Они являются неотъемлемыми компонентами системы дистанционного управления и общей настройки дробеметной машины.

выдвижной клапан реагирует на давление в системе и «всплывает», чтобы создать давление в системе.

Клапан среды расположен в нижней части машины и регулирует поток абразива из пескоструйной камеры. Клапаны для абразивных сред имеют два входы и один выход: один вход для абразива, другой для воздуха, а выпускное отверстие для смеси воздуха и абразива, которая будет проходить через взрывной шланг. Они доступны как с ручным, так и с автоматическим управлением (первый не не иметь затвора для остановки подачи абразива).

ловушка для абразива препятствует прохождению абразива через

выпускной клапан (большой нет-нет, выпускной клапан для воздуха).

Дробеструйная машина также состоит из ряда шлангов: двухпроводные шланги, абразивоструйный шланг и 18-дюймовый шланг.

Как это работает

После того, как носитель загружен в аппарат, происходит ряд событий. должно произойти, чтобы начать взрывные работы.

Во-первых, давление невероятно важно на протяжении всего этого весь процесс. Без точного давления ничего бы не получилось.

Чтобы правильно создать давление в машине, вам понадобится система дистанционного управления . Эти системы не только удобны, но и

Устройство безопасности, требуемое OSHA. Нажатие/нажатие ручки управления

герметизировать/сбросить давление во всей машине. Для этого пульт дистанционного управления

объясненная система представляет собой ручку управления RLX с пневматическим приводом, но

9Также доступны электронные пульты дистанционного управления 0012 (для использования с абразивоструйными шлангами длиной более 100 мм). футов).

футов).

Двухлинейные шланги подсоединяются как к впускному клапану, и ручка управления. Один шланг контролирует движение воздуха к соплу, в то время как другой шланг регулирует воздух, который возвращается к впускному отверстию клапан. Когда рукоятка управления не задействована, воздух выпускается в основании рукоятку, и взрыв не может произойти, потому что система не находится под давлением.

Рукоятка управления спроектирована так, чтобы случайный взрыв или ранение. Когда ручка нажата, кнопка закрывается от воздушного потока, и воздушные сигналы возвращаются к двухпроводному шлангу и в впускной клапан. Впускной клапан открывается, выпускной клапан закрывается и всплывающий клапан уплотнения для создания давления в горшке, чтобы мог произойти взрыв.

При включенной рукоятке смесь воздуха и абразивных струй

через сопло. С помощью распыления абразива вы можете начать очистку, удаление заусенцев, дробеструйную обработку или другие операции по пескоструйной очистке.

Оборудование для пескоструйной обработки и как оно работает?

Для эффективной пескоструйной работы стало обязательным знание оборудования пескоструйной машины и процессов ее работы. Если вы владелец компании или ваш профиль работы связан с пескоструйными работами, вам обязательно нужно прочитать эту статью. В этой статье мы рассмотрим почти все детали, связанные с оборудованием пескоструйной машины и его рабочими процессами. Но прежде чем мы расскажем об этом, позвольте мне также рассказать вам кое-что о нем.

Пескоструйная обработка также называется абразивоструйной очисткой. Это операция принудительного направления струи абразивного материала на поверхность под высоким давлением для сглаживания шероховатой поверхности, придания шероховатости гладкой поверхности и придания ей формы или для удаления загрязнений с поверхности. Существует несколько вариантов этого процесса, таких как дробеструйная, пескоструйная, дробеструйная, содоструйная и т. д.

Абразивоструйная очистка — это метод подачи абразива с использованием сжатого газа или жидкости под давлением в качестве пропеллента. Существует множество общих терминов для этого применения, обычно связанных с используемой абразивной средой. Общие термины включают пескоструйную, дробеструйную, дробеструйную и содоструйную обработку.

Для пескоструйной обработки требуется различное оборудование:

Портативное пескоструйное оборудование: Сухая абразивоструйная обработка приводится в действие дизельным воздушным компрессором. В большинстве применений используется сосуд под давлением, который содержит абразив и дозирует его в поток сжатого воздуха. Влажная струйная очистка выполняется путем впрыскивания абразива в струю воды под давлением или создания суспензии абразива и воды, которая находится под давлением или вводится в струю сжатого воздуха.

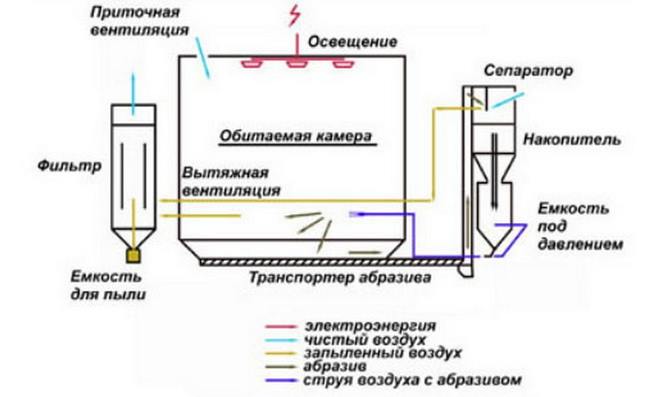

Автоматическая пескоструйная обработка: Это автоматизированная дробеструйная обработка, которая обеспечивает подготовку поверхности и нанесение покрытия под покровом, чтобы свести к минимуму воздействие природы на подготовленную сталь с минимальным воздействием на окружающую среду или без него.

Дробеструйная камера: Типичная дробеструйная камера состоит из четырех компонентов; защитная оболочка, система абразивоструйной очистки, система рециркуляции абразива и пылесборник. По сути, это система с замкнутым контуром, в которой оператор может дробеструйно обрабатывать деталь, а также перерабатывать абразив. Оператор взрывает детали снаружи шкафа, помещая руки в перчатки, прикрепленные к отверстиям для перчаток на шкафу, наблюдая за деталью через смотровое окно и, как правило, включая и выключая взрыв с помощью ножной педали или педали.

Типы дробеметных систем, используемых в дробеструйной камере:

Две системы, которые используются в камере, сухие и одна влажная. Сифонная дробеструйная система использует сжатый воздух для создания вакуума в камере (также известная как дробеструйный пистолет). ). Отрицательное давление втягивает абразив в абразивоструйный пистолет, где сжатый воздух направляет абразив через абразивоструйное сопло.

Обычно это пескоструйное оборудование состоит из камеры, в которой смешиваются песок и воздух. Насадки бывают разных форм, размеров и материалов. Карбид кремния и карбид бора более износостойкие и предназначены для использования с более твердыми абразивами, такими как оксид алюминия.

Насадки бывают разных форм, размеров и материалов. Карбид кремния и карбид бора более износостойкие и предназначены для использования с более твердыми абразивами, такими как оксид алюминия.

Метод пескоструйной обработки или как он работает?

Абразив хранится в сосуде под давлением, затем запечатывается. Он дозируется в струйный шланг и переносится сжатым газом через струйное сопло. Обычно он используется для создания профиля поверхности, когда тепло трения при сухой струйной очистке может повредить деталь.

Дробеструйная очистка: Колесные машины представляют собой мощные и высокоэффективные пескоструйные операции с перерабатываемым абразивом. Специализированные дробеструйные машины перемещают пластиковый абразив в криогенной камере; этот тип дробеструйной очистки обычно используется для удаления воздуха из пластиковых и резиновых компонентов. Размер дробеструйной машины, количество и мощность колес зависят от деталей, подлежащих очистке, а также от ожидаемого результата и эффективности.

Гидроструйная очистка: Широко известная как водоструйная очистка, это обычная абразивно-струйная операция, поскольку она очень эффективна и в большинстве случаев требует только одного оператора. В этом процессе вода используется для удаления старой краски, химикатов или отложений без повреждения предыдущей поверхности. Этот метод идеально подходит для очистки внутренних и внешних поверхностей, поскольку оператор, как правило, может направить струю воды в места, которые ранее считались недоступными.

Камера дробеструйной обработки: состоит из трех из четырех компонентов камеры дробеструйной обработки. В большинстве дробеметных камер есть системы рециркуляции, начиная от ручной рециркуляции и заканчивая полами полной регенерации, которые передают абразив пневматическим или механическим способом к устройству, которое очищает абразив перед рециркуляцией.

Микроабразивно-струйная обработка: Микроабразивно-струйная обработка использует меньшие сопла для точного нанесения тонкой струи абразива либо на маленькую деталь, либо на небольшую область на большей детали.

С его помощью создают запасы сжатого воздуха.

С его помощью создают запасы сжатого воздуха.