Плосковершинное (плато) хонингование,хонинговка, тепловой зазор цилиндра, платохонингование, плосковершинное хонингование

Понятие плосковершинного ( плато) хонингования основано на идее, согласно которой в новом двигателе желателен быстрый износ в течение очень короткого промежутка времени, благодаря чему изнашивание уменьшается фактически до нуля всего за несколько сотен километров, после чего двигатель способен работать в течение длительного периода времени с очень небольшим изнашиванием. Такое первоначальное изнашивание необходимо, чтобы сформировать хорошую поверхность сопряжения между поршневыми кольцами и стенкой цилиндра. Изнашивание или рыхлый материал, необходимый для этого начального процесса, должны образоваться на поверхности стенки цилиндра и рабочей поверхности поршневых колец. Эти частицы рыхлого материала должны быть достаточно маленькими, чтобы задерживаться в слое масла, разделяющем сопряженные детали. При этом шероховатость на рабочей поверхности колец и цилиндра должна позволить маслу распространяться и собирать частицы износа.Толщина пленки масла является очень маленькой, и поскольку цилиндры и поршневые кольца изготавливаются по современным технологиям, производители двигателей стараются добиться всё меньшего расхода масла, поэтому толщина пленки становится все меньше и меньше. В этой ситуации особое значение имеет качество обработки поверхности цилиндра и создания при изготовлении и ремонте такой микроструктуры, которая наиболее близка к цилиндру, уже приработавшемуся к поршневым кольцам. Имеет ли поверхность цилиндра заводскую обработку, или цех ремонтировал эту поверхность, это может быть сделано только хонингованием. Этот процесс должен быть двухстадийным, на первой стадии на поверхности образуются впадины и выступы, и на второй удаляются некоторые из выступов, чтобы образовать ряд плоских плато, отделенных регулярными раздельными впадинами. Такая обработка называется плосковершинной и применяется сейчас практически всеми производителями двигателей и большинством ремонтных цехов. Вид на поверхность цилиндра перед плосковершинной обработкой.

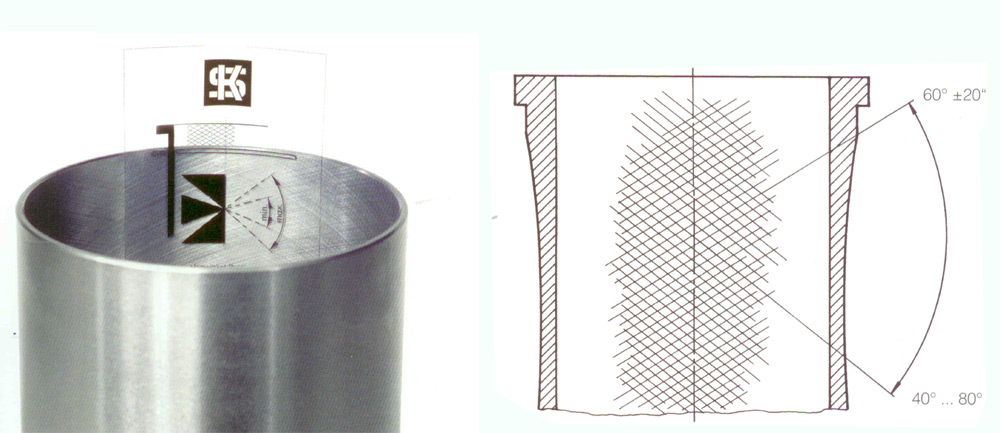

Хорошая плосковершинная обработка предполагает, что угол штриховки составляет приблизительно 60°, с одинаковыми рисками, нарезанными в обоих направлениях. Образец впадины должен быть чистым после резания, но без острых кромок, и должен быть свободным от рваного или деформированного материала. Глубина и ширина впадин должны быть однородными и регулярно раздельными, а плоская область плато должна составлять примерно половину от двух третей полной поверхностной области, свободной от внедренных частиц. Изготовители всегда определяют точные требования к обработке плато, и это может быть проверено точно только путем измерения профиля поверхности специальным поверхностным измерительным прибором – профилометром.

Хорошая плосковершинная обработка предполагает, что угол штриховки составляет приблизительно 60°, с одинаковыми рисками, нарезанными в обоих направлениях. Образец впадины должен быть чистым после резания, но без острых кромок, и должен быть свободным от рваного или деформированного материала. Глубина и ширина впадин должны быть однородными и регулярно раздельными, а плоская область плато должна составлять примерно половину от двух третей полной поверхностной области, свободной от внедренных частиц. Изготовители всегда определяют точные требования к обработке плато, и это может быть проверено точно только путем измерения профиля поверхности специальным поверхностным измерительным прибором – профилометром.

Отклонения к этой идеальной поверхности цилиндра вызовут чрезмерное изнашивание и потребление масла, что приведет к следующим изменениям в двигателе: Вид на поверхность цилиндра в микроскоп Деформированный и порванный металл вместе с глубокими и широкими раздельными впадинами штриховки вызывает чрезмерное потребление масла, потому что впадины несут чрезмерную большую порцию масла, которая никак не используется для смазывания и впоследствии будет просто сожжена при сгорании топлива. Чрезмерное изнашивание в двигателе, очевидно, будет вызвано увеличенным количеством рыхлого материала вокруг впадин штриховки, которые будут удалены при приработке поверхности цилиндра с поршневыми кольцами с образованием большого количества частиц и попаданием их в масло и к другим трущимся деталям.

Следование всем рекомендациям производителей двигателей и производителей хонинговального инструмента, а также поддержание используемого хонинговального оборудования в исправном состоянии позволяет избежать указанных дефектов и добиться высокой долговечности и низкого расхода масла отремонтированного двигателя.

Уплотнение цилиндров: плосковершинное решение / Ремонт двигателей

Мало кто сегодня оспаривает тот факт, что плосковершинная финишная обработка цилиндра дает наилучшее качество поверхности для нового комплекта поршневых колец. Плосковершинная обработка позволяет получить относительно гладкую поверхность, у которой большая опорная поверхность для поддержки колец, а также достаточная глубина штриховки для сохранения масла и обеспечения хорошего смазывания колец.

Плосковершинная обработанная поверхность по существу дублирует приработанный цилиндр. Раньше цилиндры хонинговались до нужного размера, а затем с помощью колец производилось окончательное финиширование стенок цилиндра. Но при этом требуется много времени для приработки, а долговечность колец сокращается. Сегодня, когда используются тонкие блоки, поршневые кольца низкого трения, кольца специального профиля и со специальными покрытиями, цилиндры должны быть приведены в состояние, близкое к приработанному, еще перед первым запуском двигателя. Иначе двигатель начнет расходовать масло и уже никогда правильно не уплотнится.

Какой же лучший способ достичь плосковершинного финиширования? Мы опросили много людей, работающих в промышленности, и получили разнообразные ответы на этот вопрос. Вывод: нет однозначного способа, но есть разные процессы, которые должны быть использованы в зависимости от потребностей двигателя и типа хонинговального оборудования.

Скотт Габрильсон, инженер по кольцам компании Federal-Mogul, рассказывает, что ему очень импонирует плосковершинная обработка, потому что это именно то, что делает кольцо с поверхностью цилиндра при приработке. «Чем более отверстие будет походить на то, каким оно должно быть при приработке с кольцом, тем меньше будет износа кольца при приработке и тем долговечнее оно будет».

Габрильсон говорит, что плосковершинная обработка должна состоять по крайней мере из двух этапов: грубого хонингования и затем тонкого финиширования.

«Скоро мы будет рекомендовать один способ финиширования для всех типов колец. Все наши плазмо-молибденовые и хромовые кольца притираются на заводе, так что сами кольца не требуют приработки для уплотнения. Мы рекомендуем хонингование цилиндров с брусками зернистостью 280, затем с брусками 400 или инструментами с абразивной полиамидной щеткой для создания плосковершинное на поверхности».

А как насчет алмазного хонингования? Габрильсон говорит, что алмазные бруски быстрые и очень долговечные. Но алмаз более «агрессивен», чем карбид кремния, поэтому с ним получается больше задиров и других нежелательных дефектов на поверхности. Из-за этого грубое алмазное хонингование всегда должно сопровождаться дополнительной обработкой. Например, с использованием очень мелкого алмаза или обычных абразивных щеток.

Также важна геометрия отверстия. Габрильсон замечает, что изготовители двигателей должны особенно внимательно следить за маслом на двигателях последних моделей. Он добавляет, что блок всегда должен быть предварительно нагружен, если производитель рекомендует так сделать, чтобы свести к минимуму искажение отверстия, что может привести к неплотности и не дать кольцам правильно уплотниться.

«Отверстия должны быть прямыми и круглыми”, — говорит Габрильсон. – “Убедитесь в том, что вы придерживаетесь технических характеристик Ra при финишной обработке (обычно 10-15 Ra на многих последних моделях двигателей). Также рекомендую использовать высококачественные наборы колец. Не экономьте, приобретая дешевые».

«В стандартный набор колец входят верхнее кольцо в 1,2 мм, второе кольцо в 1,5 мм и масляное кольцо в 3,0 мм. Из-за того, что сейчас юбка короче, а шатуны длиннее, на поршнях остается не так много места для колец. Поэтому при смене поршней старайтесь использовать как можно более широкие кольца, тогда они будут жить дольше. Чем шире кольцо, тем дольше оно изнашивается».

Габрильсон говорит, что кольца, которыми вы заменяете старые кольца, должны быть из того же материала, что и предыдущие, или даже из лучшего материала. Производители двигателей до сих пор используют чугунные кольца при создании «экономичных» вариантов для блоков более старых образцов, но в новых двигателях используются кольца из ковкого чугуна или стали, потому что они подвергаются более высоким температурам и нагрузкам. А в отношении финишной обработки поверхности стальные кольца дают мало разницы по сравнению с чугунными. Оба типа живут дольше при плосковершинном финишировании.

Джон Скотт из компании Perfect Circle/Dana Corp. говорит, что все хотят простой легкой инструкции, которая уместилась бы на одной странице, объясняющей, как добиться идеальной поверхности отверстия цилиндра, – но такой быть не может, потому что каждый двигатель работает по-разному. Требования двигателей легковых автомобилей отличаются от требований грузовиков или пикапов.

«Наиболее важна геометрия отверстия”, — говорит Скотт. – “Если у вас проблемы с искажением формы отверстия, то при использовании маслосъемных колец низкого трения может возникнуть множество проблем».

Скотт говорит, что числа Ra для финиширования уже не настолько важны, как раньше, потому что у большинства производителей двигателей нет хорошего оборудования для измерения шероховатости поверхности. «Мы любим видеть уменьшение Ra приблизительно до 10 или меньше, но мы также хотим видеть определенную глубину впадин и значения площади опорной поверхности, которые отображают хорошую поверхность для колец. Для этого нужно оборудование, которое могло бы измерить все параметры поверхностного финиширования».

Чем более гладкая поверхность, тем лучше?

«Я всегда был сторонником самого гладкого поверхностного финиширования”, — признается Лайл Хейли из Peterson Machine Tool. – “Когда мы начинали работать с хонинговальными щетками, мы много экспериментировали, чтобы посмотреть, как их использование влияет на состояние поверхности. Мы быстро поняли, что такой прием дает реальные преимущества, потому что щетка удаляет оставшиеся частицы и задиры, которые остаются на поверхности после хонингования. Независимо от того, какой хонинговальный брусок использовать, все равно остаются «осадки»».

«Отсюда следует вывод, что если эти осадки не убрать, то долговечность колец уменьшится. Сегодняшние кольца – это своего рода новые MLS прокладки головки цилиндра. Они требуют поверхности такой же гладкой, как моя макушка. Можно сколько угодно делать самое лучшее хонингование в мире, но если не дополнять его хорошим поверхностным финишированием, кольца никогда не будут служить так долго, как этого хотелось бы».

Хейли говорит, что нет оправдания для изготовленных двигателей, которые сжигают масло или у которых отсутствует хорошая компрессия. Для получения хорошей обработки цилиндров нужно рассуждать здраво и делать следующее:

• Использовать хороший нутромер.

• Быть осторожным с прямым хонингованием.

• Добиваться геометрии отверстия в пределах 0,01 мм или меньше для отклонений от прямолинейности и круглости, лучше всего в пределах 0,005 мм.

• После хонингования почистить цилиндры хорошей мягкой щеткой, чтобы удалить остатки.

Тип хонинговальных брусков и процедуры финишной обработки зависит от конкретной задачи. Хейли говорит, что для большинства задач подходят бруски 280, но они грубоватые, поэтому вы не сможете добиться плосковершинной обработки. “Лично я использовал хотя бы 400-е бруски для удаления слоя 0,01 мм – но не намного больше этого, иначе базовый материал израсходуется. Затем я бы создал плосковершинную структуру на поверхности мягкой щеткой”.

Хейли считает, что чистка блока после хонингования и плосковершинного финиширования не менее важна, чем сам процесс хонингования. Стандартный метод очистки цилиндров горячей мыльной водой все равно оставляет лишние частички материала в углублениях штриховки, которые потом могут попасть на кольца.

После очистки цилиндров воспользуйтесь ATF или каким-либо защитным средством и протрите цилиндры. Таким образом, вы удалите все ненужные остатки с поверхности.

У некоторых двигателей последних моделей с поршнями, покрытыми молибденом, почти нет зазора в цилиндре. Покрытие защищает поршни от истирания и снижает шум, который издает поршень при холодном двигателе. Поршни с покрытием не требуют обильного смазывания, но им нужна гладкая поверхность цилиндра, хорошая геометрия и чистая поверхность отверстия. “При отсутствии всего этого начнутся проблемы”, — заключает Хейли.

Алмазы – это навсегда?

Многие специалисты утверждают, что тип процедуры плосковершинной обработки, который можно рекомендовать клиентам, зависит от задачи и от оборудования, которое они используют. Например, используют ли они хонинговальный станок или хонингуют вручную? Какой Ra им нужен и какой вид финишной обработки они получают перед тем, как начать процесс создания плосковершинной структуры на поверхности цилиндров?

Чтобы создавать плосковершинную поверхность после хонингования, некоторые рекомендуют использовать щетку, например, жесткую, которая насаживается на держатели хонинговальной головки или щетку с мягкой щетиной на ручном хоне. Для плосковершинной обработки обычно требуется от 10-15 движений для каждого цилиндра. Это улучшает Ra до 10.

Многие используют алмазные хонинговальные головки, даже гонщики, потому что алмазы обеспечивают лучшую геометрию отверстия. Действительно, не нужно следить за конусной формой, как этого обычно требуют бруски из керамического материала на абразивной связке, которые имеют тенденцию ломаться. Как только алмазы прирабатываются, они прослужат еще долго.

Щетки или бруски?

В последние годы появилось много сторонников плосковершинного хонингования с использованием алмазов. Многие до последнего времени использовали щетки для плосковершинной поверхности, но замечено, что такой способ постепенно начал терять свою популярность. Некоторые начали использовать алмаз с зерном 600 для плосковершинной обработки отверстий. Щетку в таком случае если и используют, то для завершающей чистки, но не для плосковершинной обработки. А есть специалисты, кто используют двухэтапный процесс при помощи алмаза с зерном 280-400, а затем плосковершинное хонингование поверхности 600-ми алмазными брусками. Изначальная шероховатость непосредственно перед окончательным этапом обработки обычно составляет от 25 до 38 Ra. В течение второго этапа поверхностная шероховатость доводится до 16-22 Ra.

Если у вас нет дорогостоящего профилометра для анализа микроструктуры поверхности, используйте грубый хонинговальный брусок, с помощью которого получают обработку в предсказуемых пределах или в пределах, которые можно измерить с помощью недорогого профилометра. Затем нужно плосковершинное хонингование тонким абразивом для достижения нужной шероховатости.

Большинство из тех, кто используют сегодня алмазы для грубого хонингования, также пытаются его использовать и для окончательной обработки отверстий. Самыми последними переключились с абразивных материалов на керамической связке на алмазы создатели спортивных моторов. Но они остались довольны этой переменой.

Замечено, что процедуры с использованием алмаза отличаются друг от друга. Из-за различий в типах связующего, которое используется при изготовлении алмазных брусков, продукты разных производителей ведут себя и режут по-разному. Если использовать очень сильное связующее, оно обеспечивает долговечность алмаза и отличную согласованность режимов для создания плосковершинной поверхности. Но при использовании некоторых брусков алмазы необходимо править после каждых 50 двигателей. Это не очень простая, но необходимая процедура, если вы хотите получать хорошие результаты.

Алмазы сейчас становятся популярны, потому что они дают более точный результат с наименьшими усилиями. Но если вы хотите воспользоваться всеми их преимуществами, вам понадобится мощный станок, разработанный специально под использование алмазов. Если у вас такого нет, то ничего не получится.

Тип охлаждающей жидкости при хонинговании с алмазом также очень важен. Охлаждающая жидкость снимает проблему перегрева цилиндров при хонинговании, повышает стабильность и улучшает устойчивость к деформации отверстий. Некоторые производители рекомендуют синтетическую охлаждающую жидкость, но замечено, что важно ее разбавлять в некоторых пределах.

Если охлаждающая жидкость слишком густая, то это может засорить станок. А если слишком жидкая, то это приведет к ржавчине, а не к смазыванию брусков должным образом. Проблем с охлаждающей жидкостью можно избежать, если использовать рефрактометр (стоит от 150 до 200 долларов), чтобы следить за концентрацией охлаждающей жидкости.

Округлость, прямолинейность и… тепло

Сегодня известно, что для плосковершинной обработки есть множество разных способов. Можно использовать стандартные абразивы, различные связующие, хонинговальный инструмент для плосковершинного или двухэтапного алмазного хонингования. Иногда время диктует, какой тип хонингования и брусок выбрать. Если производителю двигателя нужен быстрый цикл, то он может использовать более грубый брусок для грубой обработки, а затем брусок более острый при плосковершинной обработке отверстия. Обычно в производственных компаниях применяют 320-е или 400-е алмазные бруски, а затем выполняют чистку при помощи абразивных брусков с зерном 180.

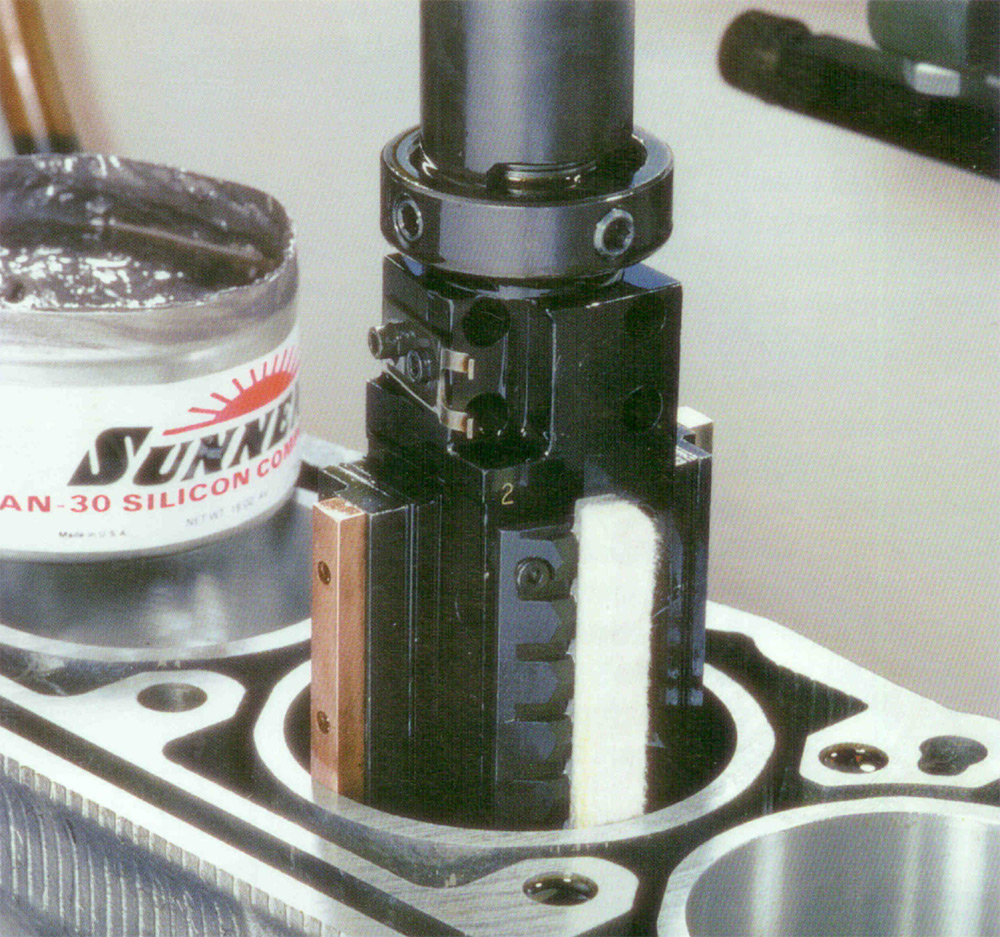

Недавно появились новые хонинговальные головки, которые поддерживают в одном узле и алмазные бруски, и щетки. Таким образом, появляется возможность хонинговать только алмазом. Алмазные бруски затем убираются, и вынимаются щетки для финишной обработки цилиндра. Снимать или менять местами инструменты при этом не требуется.

Замечено изменение и в среде производства гоночных автомобилей, которое состоит в появлении желания конструкторов увеличить значения «RVK» (глубины впадин) в штриховке, чтобы улучшить маслоудержание. Другим вопросом является то, как минимизировать деформацию отверстия цилиндра во время работы двигателя.

Для моделирования деформации отверстия, которая возникает, когда головки цилиндров установлены на блок, уже давно использовались так называемые «ложные головки», представляющие собой плоские толстые пластины, притягиваемые к блоку перед хонингованием. Хонингование блоков с установленными пластинами обеспечивает более круглые отверстия и лучшее уплотнение колец. Но смоделировать температуру не так легко.

Некоторые производители тестируют сейчас новую технологию, которую они назвали «горячее хонингование». При этом горячая охлаждающая жидкость проходит через блок во время его хонингования. Результаты: еще лучше геометрия отверстия и ниже уровень деформации, чем при использовании стандартных пластин.

Невозможно получить такие же результаты, если просто нагреть блок и отхонинговать его. Обязательно нужно, чтобы охлаждающая жидкость проходила через него и, некоторым образом, воспроизводила деформацию, которая возникает при работающем двигателе. Это подтвердили и динамометрические испытания, которые показали, что горячее хонингование положительно влияет на уплотнение колец и мощность двигателя.

Лазерное структурирование

Последний поворот в области высокоразвитой технологии восстановления поверхности цилиндров – это так называемое лазерное структурирование. Этот процесс был разработан относительно недавно.

Лазерное структурирование использует мощный лазер для того, чтобы прожигать маленькие канавки или углубления на поверхности цилиндров для улучшения маслоудержания. Лазерное структурирование, по отзывам специалистов, улучшает уплотнение колец, снижает потребление масла до 40 процентов, снижает образование частиц до 10 до 30 процентов и гидрокарбонов до 20 процентов, продлевает жизнь колец до 50 процентов по сравнению с традиционным хонингованием и финишной обработкой. Лазер не используется для хонингования цилиндра или изменения геометрии отверстия, но он создает уникальную модель микрокарманов для маслоудержания на стенках цилиндра. Утверждают, что таким образом можно создать абсолютно любые микрорельефы на поверхности отверстия.

Обычно выжигается серия точек и линий глубиной от 25 до 60 микронов и шириной в 40 микронов в верхней трети цилиндра (после того как отверстие наполовину финишировано). Это та область, в которой давление и износ колец наиболее высоки.

Последний этап хонингования производится с использованием пяти брусков, чтобы избавиться от наваривания материала вокруг углублений и затем финишная обработка отверстий. Этап с использование лазера занимает от 9 до 15 секунд на один цилиндр при помощи специального станка, который вращает и опускает вниз луч лазера в тот момент, когда он обрабатывает поверхность цилиндра.

Считается, что лазерное структурирование идеально подходит для твердых блоков или блоков с особым покрытием, из-за чего их трудно подвергать плосковершинной обработке при помощи стандартных технологий хонингования. Это идеальный способ для мощных двигателей, таких как дизельные или авиационные.

Затраты на такой способ обычно равняются 500-750 долларам на один двигатель, включая процедуру хонингования и лазерного структурирования.

Хонингование — Энциклопедия журнала «За рулем»

Хонингование (он английского hone — точить), обработка внутренней поверхности цилиндра мелкозернистыми абразивными брусками, смонтированными на хонинговальной головке (хоне). Бруски прижимаются к обрабатываемой поверхности, а хонинговальная головка совершает вращательное и возвратно-поступательное движения.

Микронеровности на зеркале цилиндра после обычного хонингования (а) и плосковершинного (б).

Плосковершинное хонингование известно давно, еще с поршневых авиамоторов. Идея нашла куда большее развитие в автомобильной промышленности. Суть дела проста. У мотора, собранного после традиционного хонингования, микропрофиль рабочей поверхности цилиндра напоминает горную цепь с острыми вершинами. В начальный период эксплуатации (при обкатке) эти выступы быстро сглаживаются, разрушаются, пока не появятся достаточно большие «опорные плоскости» – вот теперь темп износа мотора уменьшится. Разумнее, однако, заранее создать нужную шероховатость рабочей поверхности с плоскими вершинами и учесть ее в монтажных зазорах при сборке.

Угол «встречи» рисок имеет значение! Слишком малый (а) создает много широких пересечений ПС, возле которых смазка будет недостаточной. Оптимальный угол 30–35° (б).

Износостойкость мотора определяется множеством нюансов. Например, тем, как распределены риски на получившемся «плоскогорье», какова их глубина, выглядят ли они подобно узким каньонам или широким ущельям. Ведь все это сказывается на смазке тех площадок, по которым скользят кольца и поршень. Поверхностное натяжение пленки масла заставляет его втягиваться в слишком широкие углубления, и тогда кольца трутся о вершины почти без смазки. Если же углубления узки, масло легко выдавливается из них, и возникает другая проблема – чрезмерные его потери на угар. Немалое значение имеют глубина «ущелий» (обычно около 5 мкм), а также угол, под которым они пересекаются в результате вращательного и поступательного движения хонов. Слишком острый (относительно горизонтали) означает, что у пересечений рисок появятся чрезмерно широкие углубления – и качество смазки рядом с ними ухудшается. Оптимальный угол – градусов 30–35. Если же он слишком велик, опять-таки возрастают потери на угар (представим себе предельный случай – продольные риски в цилиндре!).

Авторская статья «Хонингование» на сайте инженерной-технологической компании Механика

Не так давно искал в Яндексе (не сочтите за рекламу) картинки и наткнулся на давно забытый «дрынохон». Решил заглянуть на сайт, где была размещена фотка. Вот, что там было изложено:

…Перед сборкой двигателя в обязательном порядке проводится хонингование зеркал цилиндров с целью достижения правильной посадки на них поршневых колец, обеспечивающей должную герметичность камер сгорания…

…Выпускаются два типа хонов для обработки зеркал цилиндров: хон типа «бутылочный ершик» и, более традиционный, поверхностный хон в виде насадки с подпружиненными точильными камнями. Оба инструмента обеспечивают необходимое качество обработки зеркал цилиндров, хотя использование первого для неопытного механика предпочтительнее. Потребуется также достаточное количество ветоши, специального хонинговочного или просто жидкого машинного масла, а также электродрель в качестве привода для хонинговочных насадок. Действуйте в следующем порядке….

Дрынохон как он есть и в действии |

Далее описана процедура гаражного хонингования. Неужели и сейчас кто-то производит восстановление цилиндров подобными методами. Я полагал, что к подобным текстам уже давно приписали что-то типа «устаревший метод, сейчас так никто не делает». Текст как водится размножен на многих сайтах (эдакий сетевой бэкап коллективного разума) и кто-то сочтёт, что этот метод вполне современен. Однако ж, технологии давно ушли вперёд и теперь дороже будет найти дрынохон, чем сделать хон на соответствующем станке. Преимущество «дрынохона» только в том, что поцарапать цилиндр можно не снимая блок с автомобиля. Фактически так можно только «освежить», но не сделать нормальный хон в изношенном цилиндре. Уж поверьте.

Немного теории и технологии

Хонингование — (от англ. honing, от hone — хонинговать, буквально — точить). Вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках. Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

Хонингование применительно к деталям двигателя внутреннего сгорания

При ремонте двигателя, как это было сказано ранее, хонингуют в основной своей массе внутренние цилиндрические поверхности — отверстия. Это втулки верхней головки шатуна, отверстия нижней головки шатуна, втулки коромысел привода клапанного механизма, постели коленчатого вала и конечно же цилиндры двигателя.

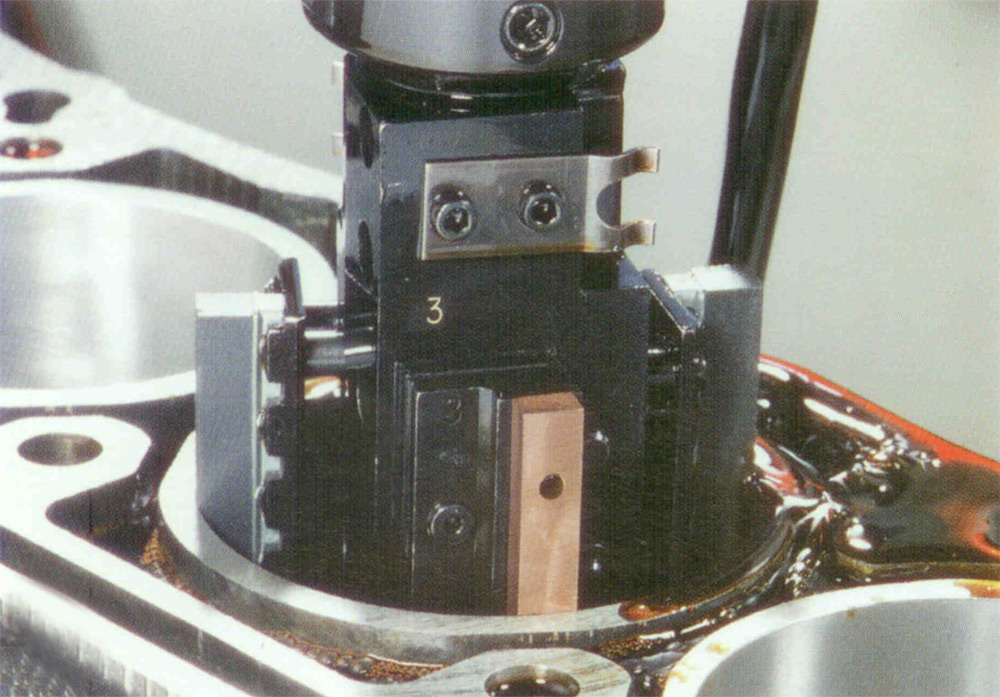

Хонголовка с хонбрусками в цилиндре |

Если считать, что цилиндры — это сердце мотора, то знания о хонинговании, свойствах получаемой поверхности и методах её получения — это кардиология.

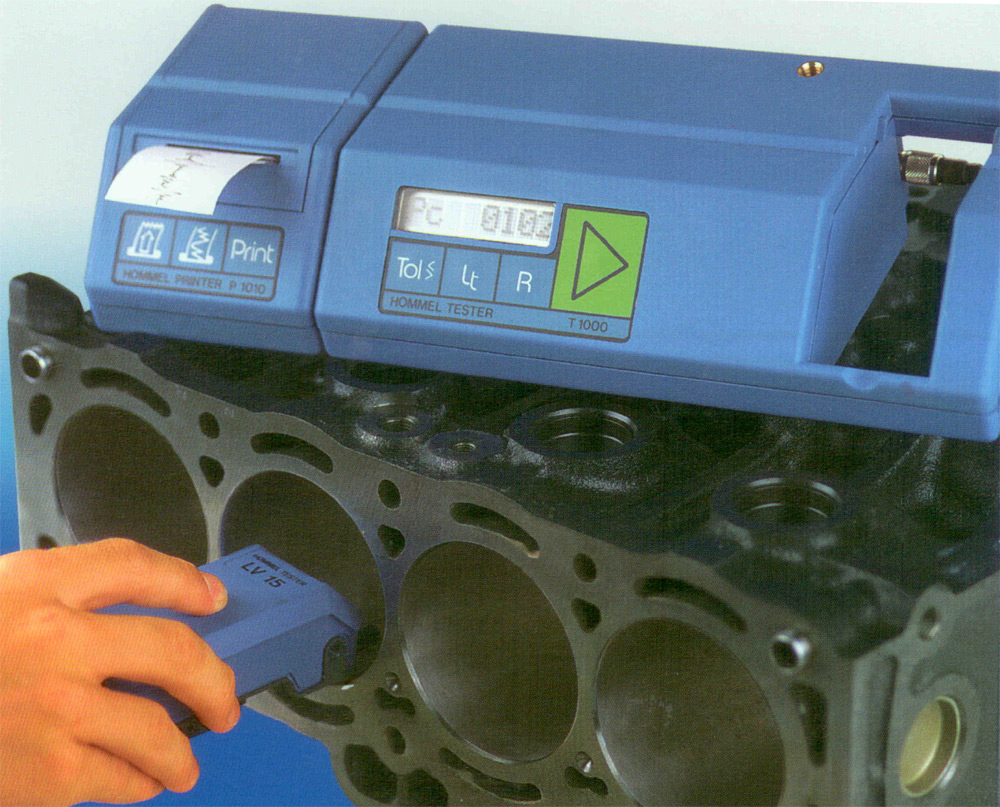

Для нормальной работы поршневых колец (кардиологический аналог каждый может себе придумать сам) на стенке цилиндра необходимо обеспечить определённый микропрофиль поверхности — совокупность пересекающихся рисок. Глубина и взаимное расположение этих рисок в значительной степени определяет такие эксплуатационные параметры как компрессия, мощность, расход масла, расход топлива, износ цилиндро-поршневой группы и ресурс двигателя. Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра. Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе — фирма KOLBENSCHMIDT (KS) — дает чёткие рекомендации по выполнению данной операции. Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы. Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах. Для контроля угла хонингования — применяется специальная пленка-шаблон. На фото она приложена к стенке цилиндра.

Пленка-шаблон для проверки линий хона и наглядный рисунок самих линий из рекомендаций KS |

Прибор для контроля шероховатости Hommel |

О практическом влиянии параметров хонингования или разрушение мифа, о «зеркальной», абсолютно гладкой поверхности цилиндра

Для надёжного удержания масла на поверхности цилиндра (чего ради собственно и затеяна вся эта вращательно-поступательная «возня»), стенка последнего должна иметь определённую шероховатость абсолютно гладкая стенка не способна удержать на себе масло, в количестве необходимом для нормальной смазки колец. С абсолютно гладкой, зеркальной, поверхности масло будет сниматься почти полностью, оставшееся масло будет сгорать, а нового масла, необходимого для нормальной смазки поступать не будет. Таким образом будут формироваться условия для сухого трения, которое вызывает повышенный износ. Поверхность, обладающая высокой шероховатостью, способна значительно лучше задерживать на себе масло и соответственно воспринимать более высокие механические нагрузки. Низкая шероховатость удерживает масло несколько хуже. Больший угол хонингования влияет на расход масла (угар), но в этом случае меньше проявляется волнистость поверхности цилиндра. Маленький угол влияет на снижение расхода масла. Вот такие закономерности. Поэтому требуется подбор режимов хонингования и применяемых материалов, которые и обеспечивают необходимый результат.

Грубая поверхность (глубокие риски — высокая шероховатость) получаются после применения крупно зернистого абразива, на первой стадии чернового хонингования. Здесь применяют алмазные бруски на медной основе. Хонингование ведётся с избытком СОЖ. Для выноса из зоны резания продуктов износа, как материала цилиндра, так и материала бруска. Получаемая после чернового алмазного хонингования поверхность непригодна для работы по ней колец, поршня да и работы вообще. В некоторых случаях алмазное (силовое) хонингование служит заменой расточки цилиндра, с той лишь разницей, что процесс хонингования более производительный и легче поддаётся автоматизации.

На второй стадии полученная поверхность обрабатывается более мелкозернистым абразивом, но не чистовым. При этом формируется новый микропрофиль поверхности. На данном этапе применяют абразивные материалы с размером зерна 1/150 мм.

Окончательное хонингование ведется материалами с зерном от 1/300 — 1/500 мм, до достижения окончательного размера цилиндра.

Финишная операция при хонинговании — хонинговое крацевание. При этой операции не происходит изменение размера цилиндра (отверстия) полученного при чистовом хонинговании. При этой операции полученный микропрофиль полностью очищается от остатков хонинговального абразива, обнажаются графитовые зёрна (для чугунных цилиндров), что влияет на снижение трения, а следовательно на механические потери и износ. При крацевании используют специальные щётки, из нейлоновых нитей с добавлением кристаллов кремния.

Щётки для крацевания |

Используя оборудование для хонингования можно проводить также нанесение анифрикционных покрытий на стенки цилиндров, обрабатывать цилиндры алюминиевых блоков (правда не всех) и выполнять плосковершинное хонингование. Данные операции принципиально не отличаются от обычного хонингования. Для их проведения необходимы специальные материалы и хонинговальные бруски.

Специальные хонинговальные бруски |

Применяется хонингование закалённых зубчатых колёс хонинговальной головкой в форме косозубого долбяка находящейся в зацеплении с обрабатываемым колесом и совершающей одновременно вращательное и колебательное движения. Н это уже экзотика:

P.S. С начала 2011 года желающие могут сходит на экскурсию по цеху механобработки в техцентре «Дзержинский». Записаться можно по электронной почте. Вам покажут и

расскажут в том числе и о хонинговании. Бутербробы и термос брать не обязательно — обещаем накормить.

Хонингование — Википедия

Материал из Википедии — свободной энциклопедии

Хонингова́ние[1] — вид абразивной обработки конических и цилиндрических поверхностей, который позволяет устранять шероховатости на поверхности заготовок, корректировать их геометрическую форму и повышать точность их габаритных размеров[2]. Проводится с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0,63÷0,04.

Хонингование наружных поверхностей осуществляется на специализированных станках (горизонтально-хонинговальных) или модернизированных (шлифовальных, горизонтально-расточных), производительность при этом по сравнению с суперфинишированием в 2—4 раза выше вследствие бо́льшего количества брусков и бо́льших давлений.

Обработка отверстий в различных деталях, в том числе в деталях двигателя (отверстий блоков цилиндров, гильз цилиндров, отверстий кривошипной и поршневой головок шатунов, отверстий шестерен) и т. д. Хонинговочная сетка является побочным эффектом этого высокоточного метода шлифования. По её характеру можно судить о правильности обработки, точности соблюдения технологии. Особенно это актуально при работе ручным инструментом. При обработке хонингованием обеспечивается стабильное получение точных отверстий и требуемых параметров шероховатости обработанной поверхности.

Возвратно-поступательное движение хона с постоянным давлением бруска или постоянной скоростью радиальной подачи.

Инструменты и станки для хонингования[править | править код]

Ручная хонинговальная головка закреплённая в патроне ручной дрели.

Ручная хонинговальная головка закреплённая в патроне ручной дрели.От специализированных хонинговальных станков до ручного инструмента.

При обработке деталей из стали и чугуна применяют керосин или смесь керосина с веретённым маслом (10 %—20 %). При использовании алмазных хонинговальных брусков часто применяют в качестве СОЖ обычную воду, в которую добавляют различные (как правило синтетические) вещества, предотвращающие коррозию обрабатываемой детали и самого станка. Использование водных растворов обусловлено более высокой теплоемкостью воды (по сравнению с маслами и керосином), а, следовательно, и более интенсивным отводом тепла, что является одним из важнейших требований, предъявляемых к СОЖ. При этом водные растворы более экологичны и менее вредны для оператора станка.

Высокопроизводительный процесс, позволяющий получить качественные поверхности с 6—5 квалитетом точности и шероховатостью поверхности Ra 1,6—0,1

- ↑ хонингование // Русское словесное ударение: Словарь / Зарва М. В.. — М.: НЦ ЭНАС, 2001. — 600 с.

- ↑ Хонингование // Инструменты из сверхтвёрдых материалов / Н. В. Новиков, С. А. Клименко. — Москва: «Машиностроение», 2014. — С. 428. — 608 с. — (Библиотека инструментальщика). — ISBN 978-5-94275-703-8.

- Под ред. Орлова П. Н. Краткий справочник металлиста. — М.: Машиностроение, 1986. — С. 960.

Хонингование цилиндров:что это такое? | НЕМЕЦКИЕ АВТОМАШИНЫ

Хонингование цилиндров (нанесение хона, хонинговка цилиндров) — абразивная обработка поверхностей при помощи хонов (хонинговальных головок). Под такими головками следует понимать головку специнструмента, на которой закреплены абразивные бруски. Хонинговка зачастую применяется для того, чтобы произвести обработку внутренних цилиндрических отверстий. Процесс хонингования предполагает сочетание вращательных и возвратно-поступательных движений хона с закрепленными раздвижными абразивными брусками. Также хонингование сопровождается постоянным нанесением на обрабатываемую поверхность специальной жидкости для смазки и охлаждения.

Финальный хон на стенках цилиндров представляет собой своеобразную шершавую сетку, которая способствует удержанию необходимого количества моторного масла на стенках цилиндров и позволяет улучшить приработку и смазку трущихся деталей. Данная процедура направлена на обеспечение качественной приработки деталей ЦПГ (в частности, поршневых колец и стенок цилиндров). Также хонинговка способна увеличить ресурс двигателя после сборки, повысить эффективность работы системы смазки двигателя. В последнем случае хон на стенках цилиндров позволяет стабильно удерживать смазку, в результате чего образуется достаточная по толщине масляная пленка, улучшается смазывание и охлаждение нагруженных деталей, минимизируются потери на трение.

ДЛЯ ЧЕГО НУЖНО ХОНИНГОВАНИЕ ДВИГАТЕЛЯ?

Хониногование производят для уменьшения шероховатости стенок цилиндров и чтобы улучшить приработку поршневых колец и самим поршней. Оно увеличивает срок службы отремонтированного двигателя.

В процессе эксплуатации двигатель сильно изнашивается и теряет свою первоначальную форму. Это, в главной степени, относиться к цилиндрам двигателя. Если они изначально были круглыми, то со временем они принимают овальную форму (эффект конусности). Также на стенках цилиндров двигателя образуются задиры и царапины. Все эти причины ведут только к одному — к капитальному ремонту двигателя.При «капиталке» специалисты растачивают цилиндры до первого ремонтного размера. Чтобы сохранить правильную форму цилиндров двигателя и достичь оптимальной шероховатости применяют хонингование.

Хонингование цилиндров — это финишный этап в обработке и капитальном ремонте мотора. По сравнению с традиционными доводочными операциями, такими как полирование или притирка требуемой поверхности, хонингование обладает точностью и большей эффективностью.

Плосковершинное хонингование имеет ряд преимуществ. Его задача — эта тщательная обработка цилиндров двигателя для последующей работы. В результате хонингования цилиндры мотора и поршневые кольца быстрее прирабатываются, а значит меньший износ деталей мотора и повышение эффективности работы. За счет быстрой приработки деталей повышается компрессия в цилиндрах и увеличивается срок службы мотора до следующего капитального ремонта. Также, значительно уменьшается расход моторного масла и сокращается прорыв газов в картер.

Особенность хонингования — образование на цилиндрах сетки, которую можно заметить при тщательном осмотре. Она нужна, чтобы удерживать масло на стенках цилиндров мотора, в результате чего повышается обильная смазка трущихся деталей двигателя.

ИНСТРУМЕНТ ДЛЯ ХОНИНГОВАНИЯ

В качестве абразивных материалов используются специальные бруски. Сами бруски отличаются не только геометрическими параметрами, но и степенью абразивности материала, износостойкостью. Для профессиональной обработки используется хон, в котором набор абразивных брусков закреплен в металлической оправке, а сами бруски расположены равномерно по периметру хонинговальной головки. Конструкция оправки позволяет выставить желаемый наружный диаметр. Хонинговальная головка крепится муфтой к стальному штоку. Сам шток закреплен в патроне станка, которые и задает алгоритм движения хона.

Для хонингования цилиндров своими руками используется 2 вида любительского инструмента:

- гибкие хонинговальные щетки (бутылочный ершик). Приспособление представляет собой насадку для ручной дрели или шуруповерта, на конце которой находится хонинговальный «ершик». В качестве абразивных материалов используются шлифовальные камни, закрепленные на пружинящих ножках;

- 3-лапые приспособления для ручной хонинговки. В качестве абразивных материалов используются шлифовальные камни. Шток инструмента можно зафиксировать в патроне шуруповерта либо дрели.

ЦЕЛЕСООБРАЗНОСТЬ РЕМОНТА СВОИМИ РУКАМИ

К самостоятельному хонингованию цилиндров стоит прибегать только в том случае, если нет возможности воспользоваться станочной обработкой. При хонинговке своими руками невозможно создать упорядоченную шероховатость. Не только амплитуда и характер движений будут зависеть от положения дрели, но и усилие нажима камней на стенки цилиндра, гильзы. Разумеется, что ни о каком доведении формы до геометрических идеалов и речи идти не может.

Если вы все-таки решили произвести хонингование цилиндров своими руками, использовать лучше 3-лапые приспособления.

Что лучше, хонингование или шлифовка цилиндров мотора

Любой мотор в процессе эксплуатации подвержен износу. Цилиндры двигателя постепенно меняют свою первоначальную форму, становясь эллипсовидными, овальными, приобретают форму конуса и т.д. На стенках цилиндров появляются задиры, царапины, в отдельных случаях трещины и другие дефекты. Для нормальной эксплуатации таким моторам необходим капитальный ремонт.

Так называемая «капиталка» (капремонт) двигателя зачастую предполагает замену поршней и поршневых колец на ремонтные, восстановительные работы или замену коленвала, а также расточку цилиндров двигателя в ремонтный размер. Для нормальной приработки деталей и более эффективной работы ДВС после ремонта стенки цилиндров должны иметь определенные шероховатости перед окончательной сборкой. Для этого применяется хонингование.

Также во время ремонта хонинговать можно другие внутренние цилиндрические поверхности. Речь идет о втулках верхней головки шатуна, отверстиях нижней головки шатуна, втулках коромысел клапанного механизма, постели коленвала и других отверстиях. Хонингование цилиндра выгодно отличается от других способов притирки, таких как полировка или притирка стенок цилиндров. Начнем с того, что часто встречающимся понятием применительно к ремонту ДВС является так называемое зеркало цилиндра.

Указанное «зеркало» понимается как абсолютно гладкая поверхность стенок цилиндра двигателя. Такая гладкая поверхность создается в результате шлифования (шлифовки) стенок цилиндра перед сборкой мотора после проведения ремонта. Также зеркало цилиндра набивается (натирается) в процессе дальнейшей эксплуатации двигателя.

Другими словами, зеркало на стенках цилиндра создается в результате контакта стенок с поршневыми кольцами. По этой причине многие представители «гаражного» ремонта игнорируют процедуру нанесения хона. Основанием для этого является мнение о том, что хон все равно сотрется через несколько тысяч километров пробега, а на стенках цилиндров набьется зеркало. Стоит отметить, что в ряде случаев после нанесения хонинговочной (хонинговальной) сетки на стенки цилиндров рекомендована скорая замена поршневых колец. Данный факт является еще одной причиной, по которой «гаражные» мастера не стремятся выполнять процедуру хонингования и склоняются к шлифовке цилиндра для немедленного получения зеркала.

Теперь о хоне. Хонингование представляет собой тщательную обработку поверхности цилиндра при помощи специнструмента. Результатом профессиональной хонинговки мотора становится быстрая и качественная приработка поршневых колец, более высокая компрессия, уменьшение износа деталей, увеличение моторесурса и т.д. Параллельно с этим после нанесения хона снижается расход моторного масла на угар, камера сгорания становится более герметичной, что минимизирует прорыв картерных газов и их попадание в картер двигателя. Давайте рассмотрим данный процесс и ответим на вопрос, что такое хонингование цилиндра и зачем необходимо наносить хон.

ХОН ИЛИ ЗЕРКАЛО?

Зеркальную поверхность цилиндра от хона отличает лишь класс чистоты обработки поверхности. Поверья о том, что хон разрушает поршневые кольца, а поэтому для долгой работы двигателя стенки нужно шлифовать в «зеркало», возникли лишь от несоблюдения технологии правильного хонингования.

ПОХОЖИЕ СТАТЬИ:

Хонингование цилиндров: что это такое?

Хонингование цилиндров (нанесение хона, хонинговка цилиндров) — абразивная обработка поверхностей при помощи хонов (хонинговальных головок). Под такими головками следует понимать головку специнструмента, на которой закреплены абразивные бруски. Хонинговка зачастую применяется для того, чтобы произвести обработку внутренних цилиндрических отверстий. Процесс хонингования предполагает сочетание вращательных и возвратно-поступательных движений хона с закрепленными раздвижными абразивными брусками. Также хонингование сопровождается постоянным нанесением на обрабатываемую поверхность специальной жидкости для смазки и охлаждения.

Финальный хон на стенках цилиндров представляет собой своеобразную шершавую сетку, которая способствует удержанию необходимого количества моторного масла на стенках цилиндров и позволяет улучшить приработку и смазку трущихся деталей. Данная процедура направлена на обеспечение качественной приработки деталей ЦПГ (в частности, поршневых колец и стенок цилиндров). Также хонинговка способна увеличить ресурс двигателя после сборки, повысить эффективность работы системы смазки двигателя. В последнем случае хон на стенках цилиндров позволяет стабильно удерживать смазку, в результате чего образуется достаточная по толщине масляная пленка, улучшается смазывание и охлаждение нагруженных деталей, минимизируются потери на трение.

Читайте в этой статье

Что лучше, хонингование или шлифовка цилиндров мотора

Любой мотор в процессе эксплуатации подвержен износу. Цилиндры двигателя постепенно меняют свою первоначальную форму, становясь эллипсовидными, овальными, приобретают форму конуса и т.д. На стенках цилиндров появляются задиры, царапины, в отдельных случаях трещины и другие дефекты. Для нормальной эксплуатации таким моторам необходим капитальный ремонт.

Так называемая «капиталка» (капремонт) двигателя зачастую предполагает замену поршней и поршневых колец на ремонтные, восстановительные работы или замену коленвала, а также расточку цилиндров двигателя в ремонтный размер. Для нормальной приработки деталей и более эффективной работы ДВС после ремонта стенки цилиндров должны иметь определенные шероховатости перед окончательной сборкой. Для этого применяется хонингование.Также во время ремонта хонинговать можно другие внутренние цилиндрические поверхности. Речь идет о втулках верхней головки шатуна, отверстиях нижней головки шатуна, втулках коромысел клапанного механизма, постели коленвала и других отверстиях. Хонингование цилиндра выгодно отличается от других способов притирки, таких как полировка или притирка стенок цилиндров. Начнем с того, что часто встречающимся понятием применительно к ремонту ДВС является так называемое зеркало цилиндра.

Указанное «зеркало» понимается как абсолютно гладкая поверхность стенок цилиндра двигателя. Такая гладкая поверхность создается в результате шлифования (шлифовки) стенок цилиндра перед сборкой мотора после проведения ремонта. Также зеркало цилиндра набивается (натирается) в процессе дальнейшей эксплуатации двигателя.

Другими словами, зеркало на стенках цилиндра создается в результате контакта стенок с поршневыми кольцами. По этой причине многие представители «гаражного» ремонта игнорируют процедуру нанесения хона. Основанием для этого является мнение о том, что хон все равно сотрется через несколько тысяч километров пробега, а на стенках цилиндров набьется зеркало. Стоит отметить, что в ряде случаев после нанесения хонинговочной (хонинговальной) сетки на стенки цилиндров рекомендована скорая замена поршневых колец. Данный факт является еще одной причиной, по которой «гаражные» мастера не стремятся выполнять процедуру хонингования и склоняются к шлифовке цилиндра для немедленного получения зеркала.

Теперь о хоне. Хонингование представляет собой тщательную обработку поверхности цилиндра при помощи специнструмента. Результатом профессиональной хонинговки мотора становится быстрая и качественная приработка поршневых колец, более высокая компрессия, уменьшение износа деталей, увеличение моторесурса и т.д. Параллельно с этим после нанесения хона снижается расход моторного масла на угар, камера сгорания становится более герметичной, что минимизирует прорыв картерных газов и их попадание в картер двигателя. Давайте рассмотрим данный процесс и ответим на вопрос, что такое хонингование цилиндра и зачем необходимо наносить хон.

Как правильно наносить хон на стенки цилиндров

Начнем с того, что процесс правильного хонингования в заводских условиях является достаточно сложным. Об этом мы поговорим немного позже. Что касается ремонта ДВС в автосервисах или специализированных мастерских, хонинговка цилиндров происходит в два основных этапа:

- начальная обработка при помощи закрепленных на хонголовке брусков с крупным абразивом;

- финальное хонингование, которое предполагает финишную обработку цилиндра мелкозернистым абразивом. Такой абразив позволяет добиться высокоточной обработки поверхностей;

Завершением процесса хонинговки цилиндров можно считать финишную чистку поверхностей при помощи специальной абразивной пасты. Данная процедура позволяет удалить острые углы, переходы, впадины и другие микродефекты. Результатом становится ровная и равномерно нанесенная хонинговальная сетка на стенках цилиндров двигателя. Отметим, что в ряде случаев применение абразивных паст для тонкой обработки опускают, выполняя только два основных этапа по нанесению хона.

Полным окончанием процесса хонингования цилиндров является мойка блока цилиндров (БЦ) для удаления металлической стружки, а также остатков полировочных паст. Далее в процессе сборки двигателя можно рассчитывать на правильную посадку поршневых колец, быструю притирку и качественную герметизацию камеры сгорания. Добавим, что абразив для хонингования цилиндров представляет собой как керамические, так и алмазные бруски. Керамический брусок имеет определенные преимущества перед алмазными абразивами, так как так4ой хонбрусок более долговечен, что в итоге определяет меньшую стоимость керамического хонингования по сравнению с алмазными решениями.

Теперь поговорим о профессиональном хонинговании, которое предполагает наличие дорогостоящего сложного оборудования. Такое хонингование применяется во время изготовления новых ДВС, а также для восстановления двигателей в условиях, максимально приближенных к заводским. Хонингование следует понимать как создание на стенке цилиндра не просто хаотичной сетки, а определенного микропрофиля на поверхности. Другими словами, хон в цилиндре является совокупностью рисок, которые пересекаются между собой. Также большую роль играет глубина указанных рисок, их расположение по отношению друг к другу. От данных факторов напрямую зависит компрессия в цилиндрах, мощность двигателя, расход топлива и моторного масла на угар, а также ресурс всей ЦПГ и самого двигателя.

Специнструмент для хонинговки обеспечивает точное, а не хаотичное нанесение указанных рисок при помощи хонинговальной головки, на которую монтируются хонбруски. Как уже было сказано, инструмент совершает не только вращение, но и возвратно-поступательные движения. Благодаря этому в процессе нанесения хона удается выдержать заданный угол, под которым происходит пересечение рисок на поверхности стенок цилиндра.

Такой угол называется углом хонингования. Также имеется зависимость от типа абразива и его зернистости, что влияет на финальное качество и структуру хона. От вида хонбруска зависит степень шероховатости поверхности, глубина и сами размеры наносимых рисок. Весь процесс нанесения хонинговки разделяется на начальный и финишный. На каждом этапе используются разные бруски. Точный контроль шероховатости поверхности становится возможным благодаря последующей визуализации диаграмм микропрофиля хона. Угол хонингования задается посредством использования специальных шаблонов-пленок.

- Для формирования поверхности на начальном этапе хонингования, которая достаточно грубая, имеет глубокие риски и повышенную шероховатость, потребуется использование абразива с крупным зерном. Для этого применяются алмазные хонбруски, которые выполнены на медной основе. Весь процесс чернового хонингования сопровождается обильной подачей смазочно-охлаждающей жидкости. Это необходимо для эффективного удаления из области нанесения хона механических частиц, остатков абразива и т.д.

- После алмазного хонингования грубая поверхность не позволяет сразу начать монтаж остальных элементов ДВС, так как кольца и поршень в таком цилиндре работать не смогут. Иногда алмазное хонингование является альтернативным силовым способом расточки цилиндров двигателя. Затем грубая поверхность снова проходит обработку абразивом с меньшим зерном. Такая обработка позволяет добиться формирования нового микропрофиля на стенках цилиндров. Завершающим этапом процесса хонингования является повторная обработка мелкозернистым абразивом, что позволяет добиться планового ремонтного размера цилиндра.

- По окончании завершения формирования «чистовой» поверхности дополнительно проводится так называемое дополнительное хонинговое крацевание. Данная процедура не направлена на дальнейшую расточку цилиндра, главной задачей является очистка полученного ранее микропрофиля от остатков хонинговальных абразивов. Также крацевание чугунного цилиндра позволяет открыть графитовые зерна. Применительно к чугуну это позволяет дополнительно снизить трение и уменьшить механические потери, а также замедлить износ. Для крацевания применяются щётки, в основе которых лежат нейлоновые нити, а также присутствуют кремниевые кристаллы.

Добавим, что хонингование также допускает нанесение дополнительного слоя специальных антифрикционных покрытий. Хонинговать можно как чугунные блоки цилиндров, так и некоторые БЦ, выполненные из сплавов алюминия. Большой популярностью сегодня пользуется плосковершинное хонингование, которое фактически аналогично классическому методу. Отличия плосковершинной хонинговки от обычного метода нанесения хона состоят в материалах и брусках, которые используются при обработке плосковершинным способом.

Что в итоге: зеркало или хон

С учетом вышесказанного справедливо утверждение о том, что лучшее удержание моторного масла способна обеспечить только стенка с шероховатой поверхностью. Что касается идеально гладкой стенки (зеркала) цилиндра, такая поверхность не может обеспечить должное удержание смазки в количестве, которого будет достаточно для эффективного смазывания поршневых колец.

На зеркальной отшлифованной поверхности цилиндра моторное масло снимается практически полностью, остатки будут расходоваться на угар, а забора нового масла происходить не будет. В подобном случае можно говорить о частичном или полностью сухом трении, в результате чего возникает ускоренный износ колец и стенок цилиндра.

На хонингованной поверхности, которая отличается шероховатостью, масло задерживается намного лучше, что позволяет выдерживать повышенные механические нагрузки. Добавим, что недостаточная шероховатость хона автоматически означает худшее удержание смазки на стенках. Также обратим внимание на угол хонингования. Такой угол оказывает влияние на показатели расхода масла на угар. Чем больше угол, тем шероховатее поверхность, но поверхность цилиндра становится более волнистой и двигатель интенсивнее расходует масло на угар. Уменьшение угла хона снижает расход масла, при этом параллельно ухудшается шероховатость стенок. С учетом данных закономерностей при хонинговании цилиндров необходимо тщательно подбирать определенные режимы нанесения хона и абразивы применительно к материалам изготовления того или иного БЦ. Такой подход позволяет достичь наилучших результатов.

Читайте также