оптовые поставки профессиональных материалов для кузовного ремонта

Crocoauto — оптовые поставки профессиональных материалов для кузовного ремонтаCrocoauto — оптовые поставки профессиональных материалов для кузовного ремонта

Профессиональные материалы для кузовного ремонта Материалы и оборудование для подбора цвета, расходные окрасочные материалы для авторемонта… Компания производит промышленные эмали, а также материалы для авторемонта. Автоэмали, шпатлевки, грунты, лаки, аэрозольные эмали для автомобилей отечественного производства. Автоэмали, шпатлёвки и грунты растворители, отвердители, лаки… Грунты, защитные и антикоррозийные средства, шпатлевки, лаки… Под маркой Vika выходят высокотехнологичные материалы для подготовки и окрашивания поверхности… Материалы и оборудование для подбора цвета, расходные окрасочные материалы для авторемонта… Компания производит промышленные эмали, а также материалы для авторемонта. Является одной из крупнейших производителей абразивной продукции в Юго- Восточной Европе. Высококачественные материалы для автомобильного ремонта… Продукция Avtomark — средства для проведения ремонта царапин и сколов Абразивы, полировальные пасты, шпатлевки, средства защиты, маскирующие материалы, мерные емкости… Автоэмали, шпатлевки, грунты, лаки, аэрозольные эмали для автомобилей отечественного производства. Компания Dugla выбрала своим основным направлением производство антикоррозийных материалов Duxone® — это полная лакокрасочная система.

Кузов и лакокрасочное покрытие.

Официальный дилер Volkswagen

Кузовной ремонт Volkswagen

Кузов и лакокрасочное покрытие

Узнайте больше о том, почему важно использовать оригинальные запасные части Volkswagen для своей безопасности.

Услуги кузовного ремонта и покраски

Безопасность и безупречный внешний вид

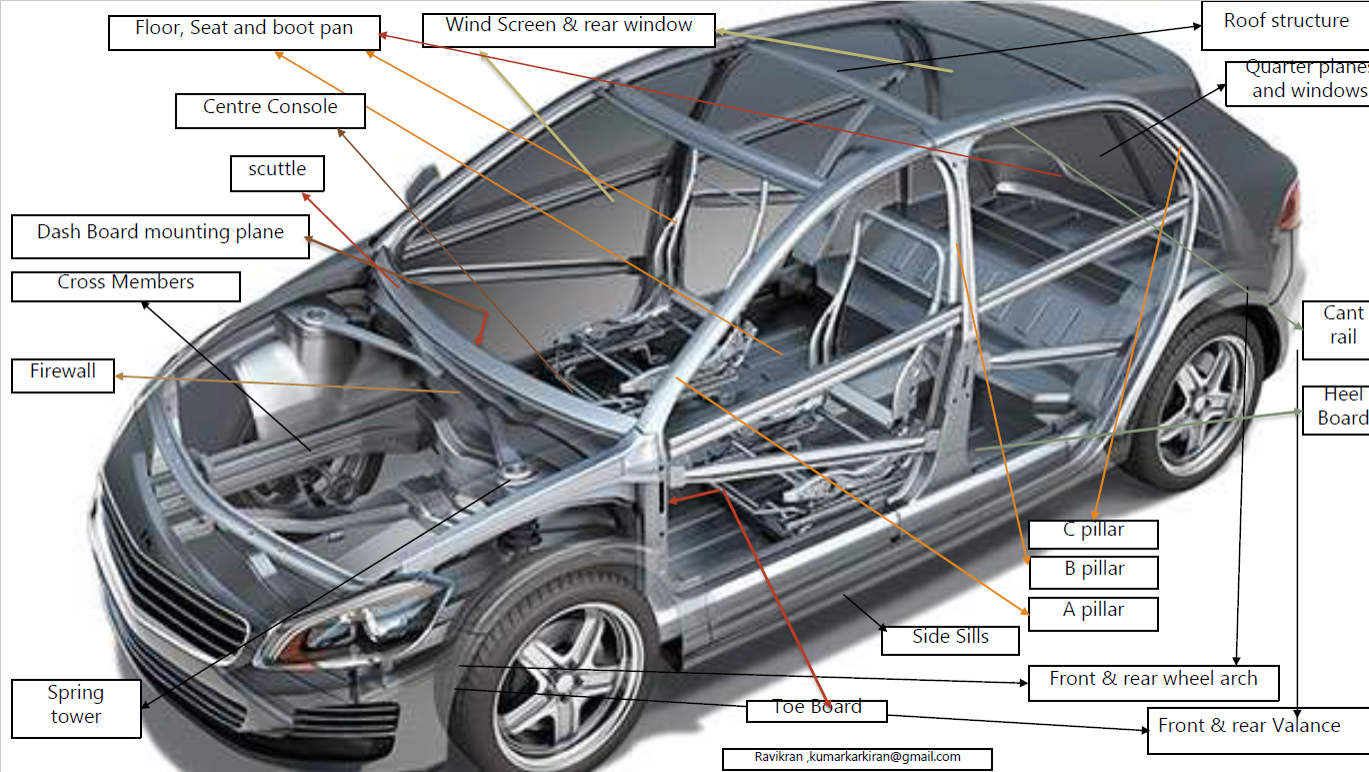

Кузовные детали — это не просто листы металла. В сочетании с различными вспомогательными и защитными системами они обеспечивают вашу безопасность во время движения автомобиля — в том числе и в случае ДТП. Именно поэтому выполнение кузовного ремонта лучше доверить нашим специалистам, которые в кратчайшие сроки вернут ваш автомобиль на дорогу и восстановят его безопасность.

Лакокрасочные материалы

Безопасность и безупречный внешний вид

Лакокрасочное покрытие является одним из самых важных факторов при оценке качества кузовного ремонта, поэтому крайне важно использовать качественные материалы для окраски, технологический процесс их нанесения и сушку. Компания Volkswagen сотрудничает и осуществляет информационное взаимодействие с ведущими производителями лакокрасочных материалов, что позволяет выполнять работы по окраске на высочайшем качественном уровне. Именно такие материалы используются на дилерских предприятиях Volkswagen.

Оригинальные детали кузова

Идеально подходят для вашего Volkswagen

Информация о продуктеОригинальные детали кузова Volkswagen обеспечивают максимальную степень безопасности водителя и пассажиров в случае дорожно-транспортного проишествия и высокую коррозийную стойкость, значительно сокращая время ремонта. Именно поэтому при производстве деталей автомобиля концерн Volkswagen применяет самые современные материалы и инновационные технологии, используя сложные производственные процессы.

Именно поэтому при производстве деталей автомобиля концерн Volkswagen применяет самые современные материалы и инновационные технологии, используя сложные производственные процессы.

Преимущества

- Высокая коррозийная стойкость благодаря улучшенному составу материалов

- Соблюдение всех требований по качеству и контролю показателей

- Усовершенствованная технология ремонта и сокращенное время монтажа

Защита вас и ваших пассажиров

Балки безопасности, капоты и крылья — это не просто «одежда» для автомобиля. Данные элементы также играют важнейшую роль в обеспечении безопасности и потому должны гарантировать сохранение заданных функций в течение всего срока эксплуатации.

Поперечная балка. Бампер

Поглощают значительную часть энергии удара и распределяют ее на кузов при аварийных случаях. Обеспечивают безопасность для вас и ваших пассажиров.

Капот

Деформируется в аварии и, следовательно, поглощает часть энергии удара. Позволяет получить меньше травм и снизить затраты на ремонт.

Крыло

Защита пешеходов и других участников дорожного движения от брызгoв воды, грязи и мелких камней.

Специалист по ремонту повреждений, полученных при ДТП

Высококлассный сервис при решении любых вопросов, связанных с аварией

Глубокие знания по каждому вопросу — от ремонта повреждений, полученных при ДТП, до обработки претензий, а также использование современного оборудования и оригинальных материалов Volkswagen — всё это позволяет нашим сертифицированным экспертам по ремонту повреждений, полученных при ДТП, решить любую вашу проблему, связанную с этими неприятными ситуациями.

Любая информация, содержащаяся на настоящем сайте, носит исключительно справочный характер и ни при каких обстоятельствах не может быть расценена как предложение заключить договор (публичная оферта). Фольксваген Россия не дает гарантий по поводу своевременности, точности и полноты информации на веб-сайте, а также по поводу беспрепятственного доступа к нему в любое время. Технические характеристики и оборудование автомобилей, условия приобретения автомобилей, цены, спецпредложения и комплектации автомобилей, указанные на сайте, приведены для примера и могут быть изменены в любое время без предварительного уведомления.

Материалы для кузовного ремонта

Подбор по параметрам

Применяется для фильтрации лакокрасочных материалов, включая водорастворимые, перед их нанесением. Раземр ячейки 190мкм

поиск предложений

Применяется для очистки и обезжиривания деталей автомобиля Быстро и надежно впитывает воду, остатки масла и других технических жидкостей…

поиск предложений

Предназначена для удаления пыли с поверхности кузова перед окраской Придает обработанной поверхности антистатические свойства

поиск предложений

Идеально подходит для работ с ЛКМ как на водной, так и сольвентной основе. Позволяет использовать различные методы сушки, включая инфракрасное излучение…

Позволяет использовать различные методы сушки, включая инфракрасное излучение…

поиск предложений

Шлифовальные блоки, предназначены для шлифовки дерева, лака, краски, грунта. Мягкий и гибкий инструмент. Отлично подходят для обработки прямых и острых…

поиск предложений

Шлифовальные блоки, предназначены для шлифовки дерева, лака, краски, грунта. Мягкий и гибкий инструмент. Отлично подходят для обработки прямых и острых…

поиск предложений

Предназначен для маскировочной оклейки кузова. Обладает хорошей и стойкой адгезией. При удалении безопасен для старого покрытия и последующего окрашивания…

Обладает хорошей и стойкой адгезией. При удалении безопасен для старого покрытия и последующего окрашивания…

поиск предложений

Имеет специальную структуру, которая удаляет пыль с поверхностей после шлифования. Предназначена для удаления пыли с кузова перед окраской. Придает…

поиск предложений

Предназначен для маскировочной оклейки кузова. Обладает хорошей и стойкой адгезией. При удалении безопасен для старого покрытия и последующего окрашивания…

поиск предложений

Предназначен для склеивания деталей внутренней и наружной отделки кузова и салона, боковых молдингов. Может применяться на металлических, деревянных…

Может применяться на металлических, деревянных…

поиск предложений

Предназначены для смешивания и нанесения шпатлевки на ремонтную деталь. В наборе 4 шпателя шириной 50 мм, 80 мм, 100 мм, 120 мм!

поиск предложений

Предназначен для склеивания деталей внутренней и наружной отделки кузова и салона, боковых молдингов. Может применяться на металлических, деревянных…

поиск предложений

Кузовной ремонт автомобилей Volkswagen в официальном сервисном центре АВИЛОН

АВИЛОН

Официальный дилер Volkswagen

Кузовной ремонт

Кузов и лакокрасочное покрытие

Узнайте больше о том, почему важно использовать оригинальные запасные части Volkswagen для своей безопасности.

Услуги кузовного ремонта и покраски

Безопасность и безупречный внешний вид

Кузовные детали — это не просто листы металла. В сочетании с различными вспомогательными и защитными системами они обеспечивают вашу безопасность во время движения автомобиля — в том числе и в случае ДТП. Именно поэтому выполнение кузовного ремонта лучше доверить нашим специалистам, которые в кратчайшие сроки вернут ваш автомобиль на дорогу и восстановят его безопасность.

Лакокрасочные материалы

Безопасность и безупречный внешний вид

Лакокрасочное покрытие является одним из самых важных факторов при оценке качества кузовного ремонта, поэтому крайне важно использовать качественные материалы для окраски, технологический процесс их нанесения и сушку. Компания Volkswagen сотрудничает и осуществляет информационное взаимодействие с ведущими производителями лакокрасочных материалов, что позволяет выполнять работы по окраске на высочайшем качественном уровне. Именно такие материалы используются на дилерских предприятиях Volkswagen.

Оригинальные детали кузова

Идеально подходят для вашего Volkswagen

Информация о продукте

Оригинальные детали кузова Volkswagen обеспечивают максимальную степень безопасности водителя и пассажиров в случае дорожно-транспортного проишествия и высокую коррозийную стойкость, значительно сокращая время ремонта. Именно поэтому при производстве деталей автомобиля концерн Volkswagen применяет самые современные материалы и инновационные технологии, используя сложные производственные процессы.

Преимущества

- Высокая коррозийная стойкость благодаря улучшенному составу материалов

- Соблюдение всех требований по качеству и контролю показателей

- Усовершенствованная технология ремонта и сокращенное время монтажа

Защита вас и ваших пассажиров

Балки безопасности, капоты и крылья — это не просто «одежда» для автомобиля. Данные элементы также играют важнейшую роль в обеспечении безопасности и потому должны гарантировать сохранение заданных функций в течение всего срока эксплуатации.

Данные элементы также играют важнейшую роль в обеспечении безопасности и потому должны гарантировать сохранение заданных функций в течение всего срока эксплуатации.

Поперечная балка. Бампер

Поглощают значительную часть энергии удара и распределяют ее на кузов при аварийных случаях. Обеспечивают безопасность для вас и ваших пассажиров.

Капот

Деформируется в аварии и, следовательно, поглощает часть энергии удара. Позволяет получить меньше травм и снизить затраты на ремонт.

Крыло

Защита пешеходов и других участников дорожного движения от брызгoв воды, грязи и мелких камней.

Специалист по ремонту повреждений, полученных при ДТП

Высококлассный сервис при решении любых вопросов, связанных с аварией

Глубокие знания по каждому вопросу — от ремонта повреждений, полученных при ДТП, до обработки претензий, а также использование современного оборудования и оригинальных материалов Volkswagen — всё это позволяет нашим сертифицированным экспертам по ремонту повреждений, полученных при ДТП, решить любую вашу проблему, связанную с этими неприятными ситуациями.

Любая информация, содержащаяся на настоящем сайте, носит исключительно справочный характер и ни при каких обстоятельствах не может быть расценена как предложение заключить договор (публичная оферта). Фольксваген Россия не дает гарантий по поводу своевременности, точности и полноты информации на веб-сайте, а также по поводу беспрепятственного доступа к нему в любое время. Технические характеристики и оборудование автомобилей, условия приобретения автомобилей, цены, спецпредложения и комплектации автомобилей, указанные на сайте, приведены для примера и могут быть изменены в любое время без предварительного уведомления.

Технические характеристики и оборудование автомобилей, условия приобретения автомобилей, цены, спецпредложения и комплектации автомобилей, указанные на сайте, приведены для примера и могут быть изменены в любое время без предварительного уведомления.

Кузов и лакокрасочное покрытие.

Автоцентр Премьер-Авто

Официальный дилер Volkswagen

Кузовной ремонт Volkswagen

Кузов и лакокрасочное покрытие

Узнайте больше о том, почему важно использовать оригинальные запасные части Volkswagen для своей безопасности.

Услуги кузовного ремонта и покраски

Безопасность и безупречный внешний вид

Кузовные детали — это не просто листы металла. В сочетании с различными вспомогательными и защитными системами они обеспечивают вашу безопасность во время движения автомобиля — в том числе и в случае ДТП. Именно поэтому выполнение кузовного ремонта лучше доверить нашим специалистам, которые в кратчайшие сроки вернут ваш автомобиль на дорогу и восстановят его безопасность.

Лакокрасочные материалы

Безопасность и безупречный внешний вид

Лакокрасочное покрытие является одним из самых важных факторов при оценке качества кузовного ремонта, поэтому крайне важно использовать качественные материалы для окраски, технологический процесс их нанесения и сушку. Компания Volkswagen сотрудничает и осуществляет информационное взаимодействие с ведущими производителями лакокрасочных материалов, что позволяет выполнять работы по окраске на высочайшем качественном уровне. Именно такие материалы используются на дилерских предприятиях Volkswagen.

Оригинальные детали кузова

Идеально подходят для вашего Volkswagen

Информация о продукте

Оригинальные детали кузова Volkswagen обеспечивают максимальную степень безопасности водителя и пассажиров в случае дорожно-транспортного проишествия и высокую коррозийную стойкость, значительно сокращая время ремонта. Именно поэтому при производстве деталей автомобиля концерн Volkswagen применяет самые современные материалы и инновационные технологии, используя сложные производственные процессы.

Именно поэтому при производстве деталей автомобиля концерн Volkswagen применяет самые современные материалы и инновационные технологии, используя сложные производственные процессы.

Преимущества

- Высокая коррозийная стойкость благодаря улучшенному составу материалов

- Соблюдение всех требований по качеству и контролю показателей

- Усовершенствованная технология ремонта и сокращенное время монтажа

Защита вас и ваших пассажиров

Балки безопасности, капоты и крылья — это не просто «одежда» для автомобиля. Данные элементы также играют важнейшую роль в обеспечении безопасности и потому должны гарантировать сохранение заданных функций в течение всего срока эксплуатации.

Поперечная балка. Бампер

Поглощают значительную часть энергии удара и распределяют ее на кузов при аварийных случаях. Обеспечивают безопасность для вас и ваших пассажиров.

Капот

Деформируется в аварии и, следовательно, поглощает часть энергии удара. Позволяет получить меньше травм и снизить затраты на ремонт.

Крыло

Защита пешеходов и других участников дорожного движения от брызгoв воды, грязи и мелких камней.

Специалист по ремонту повреждений, полученных при ДТП

Высококлассный сервис при решении любых вопросов, связанных с аварией

Глубокие знания по каждому вопросу — от ремонта повреждений, полученных при ДТП, до обработки претензий, а также использование современного оборудования и оригинальных материалов Volkswagen — всё это позволяет нашим сертифицированным экспертам по ремонту повреждений, полученных при ДТП, решить любую вашу проблему, связанную с этими неприятными ситуациями.

Любая информация, содержащаяся на настоящем сайте, носит исключительно справочный характер и ни при каких обстоятельствах не может быть расценена как предложение заключить договор (публичная оферта). Фольксваген Россия не дает гарантий по поводу своевременности, точности и полноты информации на веб-сайте, а также по поводу беспрепятственного доступа к нему в любое время. Технические характеристики и оборудование автомобилей, условия приобретения автомобилей, цены, спецпредложения и комплектации автомобилей, указанные на сайте, приведены для примера и могут быть изменены в любое время без предварительного уведомления.

Кузовные работы Камаз — официальный дилер

До

После

«КАМАЗ» является одним из самых распространённым тяжёлым грузовым автомобилем на отечественных дорогах. Как и любая техника, «КАМАЗ» требует качественного ремонта и своевременного обслуживания. Кузовной ремонт чаще всего необходим, когда автомобиль получил механические повреждения (трещины, царапины, вмятины). В таких случаях не следует пытаться делать ремонт самостоятельно. Непрофессионально выполненная работа может привести к коррозии кузова. Рекомендуется обратиться к высококвалифицированным сотрудникам в сервис обслуживания и ремонта.

Ремонт кузова «КАМАЗ» может включать следующие виды работ:

- жестяно-покрасочные работы,

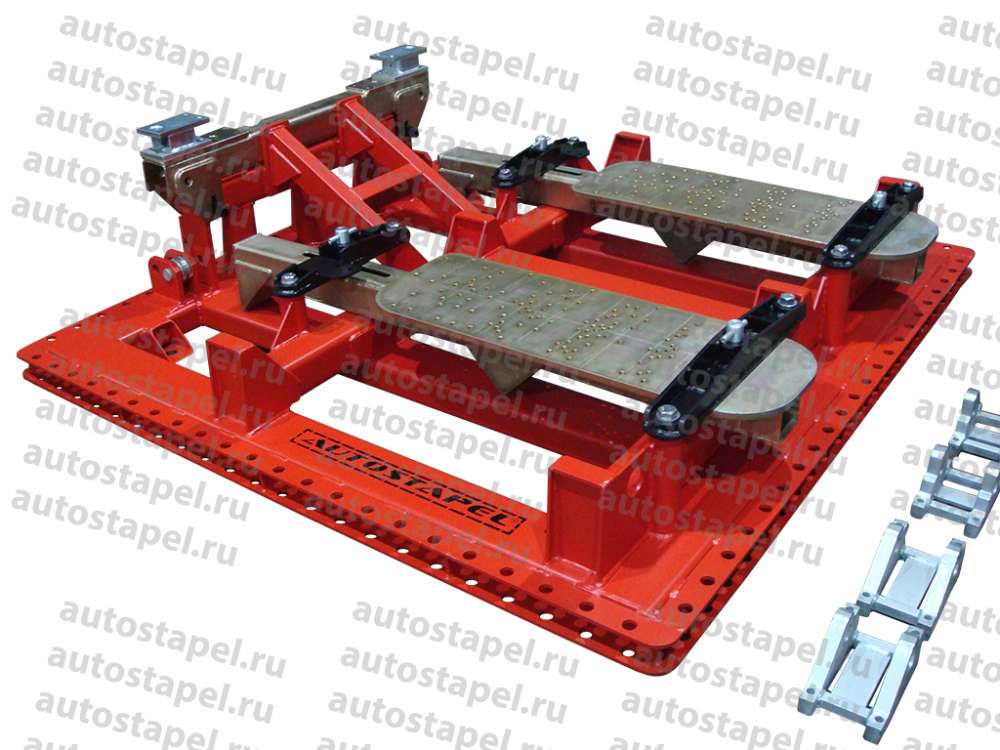

- восстановление геометрии кузова,

- частичную замену деталей,

- антикоррозийную обработку кузова,

- сварочные работы.

Почему важен своевременный кузовной ремонт грузового автомобиля?

Даже самые надежные и проверенные автомобили, такие как КАМАЗ, иногда требуют кузовного ремонта. Он необходим в случае возникновения вмятин, царапин, сколов и очагов коррозии. Для их устранения понадобится специализированное оборудование, поэтому оптимальный вариант в такой ситуации — обратиться в сервисный центр, где специалисты смогут качественно выполнить ремонт кузова автомобиля КАМАЗ. Своевременно позаботившись об устранении небольших неисправностей, вы сможете сэкономить значительную сумму.

Он необходим в случае возникновения вмятин, царапин, сколов и очагов коррозии. Для их устранения понадобится специализированное оборудование, поэтому оптимальный вариант в такой ситуации — обратиться в сервисный центр, где специалисты смогут качественно выполнить ремонт кузова автомобиля КАМАЗ. Своевременно позаботившись об устранении небольших неисправностей, вы сможете сэкономить значительную сумму.

Качественный кузовной ремонт автомобилей КАМАЗ является одной из основных специализаций СТО ООО «Кама-Грузовик». Мы работаем на современном оборудовании и применяем оригинальные лакокрасочные материалы и комплектующие для устранения повреждений любой сложности.

Что включает кузовной ремонт техники КАМАЗ?

- Диагностика состояния машины: внешний осмотр и оценка геометрии.

- Подготовительные работы: удаление очагов коррозии со старой краски.

- Устранение дефектов съемных и несъемных деталей: рихтовка и вытяжка.

- Устранение повреждений рамы.

- Проверка геометрии и специальная антикоррозийная обработка.

Кроме того, мы выполняем покраску техники любых габаритов благодаря собственной покрасочной камере размерами 16х5х5 м. Все наши сотрудники прошли специальное обучение, трудовой стаж каждого из них составляет не менее 10 лет. Наши мастера оперативно удалят мелкие дефекты лакокрасочного покрытия, а также выполнят частичную или полную покраску машины.

Кроме того, вы можете воспользоваться услугами колориста. При необходимости мы доставим вашу машину в наш автосервис при помощи эвакуатора.

Компания работает для Вас, а именно:

- Гарантируем качество всех предоставляемых услуг. На все работы действует гарантия в течение полугода. Если вы заметите в течение этого времени какие-либо неполадки, мы исправим их бесплатно.

-

Выполняем все работы в максимально сжатые сроки.

У нас в наличии есть все необходимые расходные материалы и комплектующие, поэтому вам не придется тратить время на ожидание их поставки с завода.

У нас в наличии есть все необходимые расходные материалы и комплектующие, поэтому вам не придется тратить время на ожидание их поставки с завода. - Практикуем комплексный подход. В нашей компании, наряду с кузовным ремонтом, вы можете недорого заказать также устранение неисправностей двигателя, топливной и тормозной систем автомобиля и другие работы.

Сколько стоит ремонт кузова автомобилей КАМАЗ в нашей компании?

Цена услуги зависит от нескольких факторов. Во-первых, мы учитываем сложность работ, во-вторых, стоимость запчастей, которые необходимо заменить. Наш специалист сориентирует вас по ценам, после того, как проведет диагностику состояния автомобиля.

Мы ценим своих клиентов, поэтому в случае постоянного сотрудничества вас ждет скидка до 15% на все услуги. Кроме того, мы предлагаем выгодные программы кредитования и лизинг.

Проконсультироваться по кузовному ремонту и оформить заявку вы можете по телефону +7 986 721-46-72 или заказать обратный звонок на нашем сайте.

Кузовной ремонт Фольксваген в Москве у официального дилера

Фольксваген Центр Север

Официальный дилер Volkswagen

Кузовной ремонт Volkswagen

Кузов и лакокрасочное покрытие

Узнайте больше о том, почему важно использовать оригинальные запасные части Volkswagen для своей безопасности.

Услуги кузовного ремонта и покраски

Безопасность и безупречный внешний вид

Кузовные детали — это не просто листы металла. В сочетании с различными вспомогательными и защитными системами они обеспечивают вашу безопасность во время движения автомобиля — в том числе и в случае ДТП. Именно поэтому выполнение кузовного ремонта лучше доверить нашим специалистам, которые в кратчайшие сроки вернут ваш автомобиль на дорогу и восстановят его безопасность.

Именно поэтому выполнение кузовного ремонта лучше доверить нашим специалистам, которые в кратчайшие сроки вернут ваш автомобиль на дорогу и восстановят его безопасность.

Лакокрасочные материалы

Безопасность и безупречный внешний вид

Лакокрасочное покрытие является одним из самых важных факторов при оценке качества кузовного ремонта, поэтому крайне важно использовать качественные материалы для окраски, технологический процесс их нанесения и сушку. Компания Volkswagen сотрудничает и осуществляет информационное взаимодействие с ведущими производителями лакокрасочных материалов, что позволяет выполнять работы по окраске на высочайшем качественном уровне. Именно такие материалы используются на дилерских предприятиях Volkswagen.

Оригинальные детали кузова

Идеально подходят для вашего Volkswagen

Информация о продукте

Оригинальные детали кузова Volkswagen обеспечивают максимальную степень безопасности водителя и пассажиров в случае дорожно-транспортного проишествия и высокую коррозийную стойкость, значительно сокращая время ремонта. Именно поэтому при производстве деталей автомобиля концерн Volkswagen применяет самые современные материалы и инновационные технологии, используя сложные производственные процессы.

Преимущества

- Высокая коррозийная стойкость благодаря улучшенному составу материалов

- Соблюдение всех требований по качеству и контролю показателей

- Усовершенствованная технология ремонта и сокращенное время монтажа

Защита вас и ваших пассажиров

Балки безопасности, капоты и крылья — это не просто «одежда» для автомобиля. Данные элементы также играют важнейшую роль в обеспечении безопасности и потому должны гарантировать сохранение заданных функций в течение всего срока эксплуатации.

Поперечная балка. Бампер

Поглощают значительную часть энергии удара и распределяют ее на кузов при аварийных случаях. Обеспечивают безопасность для вас и ваших пассажиров.

Капот

Деформируется в аварии и, следовательно, поглощает часть энергии удара. Позволяет получить меньше травм и снизить затраты на ремонт.

Крыло

Защита пешеходов и других участников дорожного движения от брызгoв воды, грязи и мелких камней.

Специалист по ремонту повреждений, полученных при ДТП

Высококлассный сервис при решении любых вопросов, связанных с аварией

Глубокие знания по каждому вопросу — от ремонта повреждений, полученных при ДТП, до обработки претензий, а также использование современного оборудования и оригинальных материалов Volkswagen — всё это позволяет нашим сертифицированным экспертам по ремонту повреждений, полученных при ДТП, решить любую вашу проблему, связанную с этими неприятными ситуациями.

Любая информация, содержащаяся на настоящем сайте, носит исключительно справочный характер и ни при каких обстоятельствах не может быть расценена как предложение заключить договор (публичная оферта). Фольксваген Россия не дает гарантий по поводу своевременности, точности и полноты информации на веб-сайте, а также по поводу беспрепятственного доступа к нему в любое время. Технические характеристики и оборудование автомобилей, условия приобретения автомобилей, цены, спецпредложения и комплектации автомобилей, указанные на сайте, приведены для примера и могут быть изменены в любое время без предварительного уведомления.

CAR предсказывает будущее материалов корпуса: все, кроме мягкой стали

Пытаетесь спланировать, какие материалы вам понадобятся в следующие два десятилетия ремонта кузовов автомобилей? Новый технический документ Центра автомобильных исследований предполагает, что это действительно могут быть все они, но с очень небольшим количеством более слабых сталей, которые в течение десятилетий обеспечивали простой и привычный ремонт кузовов автомобилей.

Фактически, CAR прогнозирует, что в американском парке 2040 года будет меньший процент низкоуровневых сталей (низкоуглеродистая, высокопрочная, низколегированная и высокопрочная сталь), чем из углеродного волокна и других композитов. .

По данным аналитического центра, в 2010 году 55 процентов американского флота состояло из низкоуглеродистой стали — этого основного материала с разрешением 270 мегапаскалей, которым можно легко манипулировать в автомастерской. Еще 35 процентов приходилось на высокопрочные, низколегированные или высокопрочные стали, но все еще ниже 590 мегапаскалей из усовершенствованной высокопрочной стали, и у них практически не было ограничений на ремонтопригодность. (Например, см. Стальные инструкции General Motors и Honda.)

Остальная часть автомобиля состояла на 5 процентов из высокопрочной стали, на 4 процента из алюминия и на 1 процент из магния.Только десятая часть кузова требовала особого ремонта или имела ограничения, плюс-минус. (Средний возраст ремонтируемого автомобиля составляет около 6-7 лет, так что смесь материалов 2010 года должна появиться сегодня на рынке.)

К 2040 году, угадайте, что? CAR прогнозирует, что только около десятой части кузовов автопарка, 12 процентов, будут изготавливаться из мягкой и высокопрочной стали без ограничений. Остальные 42 процентных пункта стали, найденные в автомобилях, будут представлять собой высокопрочные стали или даже более жесткие, сверхвысокопрочные и борсодержащие / мартенситные стали, что может означать, что больше деталей, подлежащих только замене, будет больше.

«Горячая штамповка сталей уже используется в высокопроизводительных деталях и достигнет зрелости к 2025 году, поскольку потребность в сверхвысокопрочных сталях возрастает», — пишет CAR. «… Зрелость технологии — это субъективный термин, который зависит от программы автомобиля. В общих чертах, отработанная технология может использоваться в автомобилях массового производства (объемом более 100 000 единиц в год), имеет множество приложений и доступна у множества поставщиков с возможностью поставок по всему миру ».

Из чего будут сделаны остальные 46 процентов автомобиля? 26 процентов будет алюминием, включая то, что CAR описывает как «высокопрочный» алюминий.Лишь около 5 процентов будет магнием, и этот показатель остается довольно стабильным примерно с 2020-2025 годов. Последние 15 процентов составят углеродное волокно или другие композиты.

«Эксперты согласны с тем, что ни один материал не побеждает в гонке в легком весе», — написал CAR в отрывке, сопровождающем эту таблицу. «Автомобиль с оптимизированной массой и характеристиками будет иметь конструкцию кузова из смешанных материалов. В отрасли уже наблюдается этот сдвиг в недавно представленных автомобилях, в которых используются материалы, адаптированные для каждой области автомобиля, чтобы одновременно улучшить динамику движения, экономию топлива и бесшумность в салоне.”

Судя по прогнозам CAR, кажется, что магазины (и технические специалисты?), Которые решили списать перспективу будущей работы с F-150, чтобы избежать необходимости покупать специальный алюминиевый инструмент, место и обучение, могли просто отсрочить неизбежное. (И технически вам может понадобиться этот материал для работы с такими предметами, как алюминиевые капоты и бамперы на автомобилях из стали). Прогнозы CAR показывают довольно устойчивый рост производства алюминия примерно с 2020 года до 26-процентной оценки на 2040 год.

Пока вы готовитесь к будущему, не помешает освоить передовые методы соединения. CAR прогнозирует, что контактная точечная сварка упадет с примерно 75 процентов заводских соединений сегодня до примерно 20 процентов к 2030 году с клеевыми, предварительно подобранными заготовками (деталь, состоящая из нескольких элементов и материалов, соединенных вместе и доставленных производителю оборудования в виде единой детали) , и поглощает свою долю рынка.

CAR прогнозирует, что контактная точечная сварка упадет с примерно 75 процентов заводских соединений сегодня до примерно 20 процентов к 2030 году с клеевыми, предварительно подобранными заготовками (деталь, состоящая из нескольких элементов и материалов, соединенных вместе и доставленных производителю оборудования в виде единой детали) , и поглощает свою долю рынка.

Хотя не всякая заводская техника обеспечивает аналогичный ремонт на вторичном рынке, мастерская может меньше выполнять сварку и заменять больше деталей, чем раньше.

«Новые материалы порождают новые вызовы», — пишет CAR. «Соединение разнородных материалов непросто, а иногда невозможно сделать с помощью традиционной точечной контактной сварки из-за разницы в температуре плавления. Технологии соединения, такие как клеи и усовершенствованные крепежные детали, будут играть важную роль в достижении оптимизированной архитектуры из смешанных материалов, поскольку они позволяют соединять любую комбинацию разнородных материалов ».

Как отмечалось ранее, независимо от того, что администрация Трампа делает в отношении выбросов и экономии топлива, эти тенденции снижения веса должны сохраняться.OEM-производителям придется продавать аналогичные автомобили в других странах, которым, вероятно, потребуются более чистые автомобили, что впоследствии будет способствовать снижению веса. А поскольку автомобили становятся умнее и удобнее, они увеличивают вес, который необходимо компенсировать.

По оценкамCAR, к 2025 году каждый автомобиль прибавит 5 процентов своей снаряженной массы за счет «повышения безопасности и производительности».

«Например, дополнительные 200–300 фунтов на автомобиль будут добавлены для автоматизированных функций вождения», — продолжил CAR.

Исследование CAR является бесплатным, и специалисты по ремонту столкновений должны воспользоваться возможностью обдумать прогнозы и то, что они могут означать для собственного бизнеса или карьеры в следующие 20 лет. Технический документ также содержит прогнозы относительно мобильности и трансмиссии, которые также могут быть полезны. Другие бесплатные исследования CAR можно найти здесь.

Технический документ также содержит прогнозы относительно мобильности и трансмиссии, которые также могут быть полезны. Другие бесплатные исследования CAR можно найти здесь.

Дополнительная информация:

«Дорожные карты технологий: интеллектуальные мобильные технологии, материалы и производственные процессы, а также движение легких транспортных средств»

Центр автомобильных исследований, июнь 2017

Центр публикаций автомобильных исследований

Изображений:

Различные металлы, в том числе зеленый алюминий, желтый магний) и закаленная под давлением сверхвысокопрочная сталь (темно-бордовый) можно увидеть на Chrysler Pacifica 2017 на NACE 2016.Также видна композитная передняя конструкция (красная). (John Huetter / Repairer Driven News)

Центр автомобильных исследований прогнозирует, что парк автомобилей США к 2040 году будет иметь меньший процент низкоуровневых сталей (низкоуглеродистая сталь; высокопрочная низколегированная; высокопрочная сталь), чем углеродное волокно и другие композиты. (Предоставлено Центром автомобильных исследований)

Возможные производственные технологии будущего, по данным Центра автомобильных исследований.(Предоставлено Центром автомобильных исследований)

Поделиться:

СвязанныеМатериалы, используемые в деталях шасси и кузова автомобиля

Автомобильная организация зависит от соображений производителя с законодательством и нормативными актами, а в некоторых случаях — от требований клиентов. Большинство производителей предпочитают такие материалы, которые отличаются легкостью, экономичностью, безопасностью и пригодностью для вторичной переработки.

Сталь:

Основными элементами выбора материала, специально предназначенного для корпуса, является широкий спектр характеристик, таких как термическая, химическая или механическая стойкость, эффективность производства и долговечность. Сталь — это лучший выбор производителей со всеми необходимыми характеристиками. Улучшение или развитие сталелитейной промышленности сделало сталь более прочной, легкой и жесткой, чем раньше. Сталь включает не только кузова автомобилей, но также двигатель, шасси, колеса и многие другие детали.Чугун и сталь развивают критически важные компоненты конструкции для массового производства автомобилей и имеют низкую стоимость.

Сталь — это лучший выбор производителей со всеми необходимыми характеристиками. Улучшение или развитие сталелитейной промышленности сделало сталь более прочной, легкой и жесткой, чем раньше. Сталь включает не только кузова автомобилей, но также двигатель, шасси, колеса и многие другие детали.Чугун и сталь развивают критически важные компоненты конструкции для массового производства автомобилей и имеют низкую стоимость.

Лучшей причиной использования стали в качестве конструкции кузова является ее естественная способность поглощать энергию удара, возникающую при столкновении.

Алюминий:

Алюминий широко используется в автомобильной промышленности в конструкции шасси и кузова. Использование алюминия может снизить вес автомобиля. Его малый вес, высокое удельное энергопоглощение и высокая прочность являются его наиболее важными характеристиками.Алюминий устойчив к коррозии, но из-за своего низкого модуля упругости не может заменить стальные детали. Следовательно, эти детали необходимо модернизировать, чтобы обеспечить такую же механическую прочность.

Использование алюминия в автомобильной промышленности значительно выросло за меньший период времени. В автомобильной промышленности алюминиевое литье используется для изготовления поршней, головок цилиндров, впускных коллекторов и трансмиссии. В шасси он используется в качестве колес, для кронштейнов, компонентов тормозов, подвески, компонентов рулевого управления и приборных панелей.Алюминий используется в конструкциях кузова, отделке и внешнем оборудовании, таком как поперечины, двери или капоты.

Последние усовершенствования показали, что 50 процентов стали экономится на корпусе белого цвета за счет замены стали алюминием. Это может привести к снижению общего веса автомобиля на 20-30%.

Магний:

Магний — еще один легкий металл, который в автомобилестроении все больше растет вместе с алюминием.Он на 33% легче алюминия и на 75% легче стальных элементов. Компоненты из магния обладают множеством механических недостатков, поэтому для использования в автомобильной продукции требуется уникальная конструкция.

Компоненты из магния обладают множеством механических недостатков, поэтому для использования в автомобильной продукции требуется уникальная конструкция.

Магний имеет более низкую прочность на растяжение, усталостную прочность и сопротивление ползучести по сравнению с алюминием. Модуль и твердость магниевых сплавов ниже, чем у алюминия, а коэффициент теплового расширения больше. Поскольку он имеет низкую механическую прочность, чистый магний использовать нельзя, его необходимо легировать с другими компонентами.Наиболее распространенными легирующими компонентами для применения при комнатной температуре является группа Mg-Al-Zn, в которую входят алюминий, марганец и цинк.

Характеристики:

Легкий:

Поскольку сокращение выбросов парниковых газов имеет большое значение, снижение выбросов и повышение топливной эффективности являются наиболее важными для автомобильной компании. Легкие металлы могут улучшить топливную эффективность больше, чем другие факторы. Эксперименты показывают, что снижение веса на 10% может привести к увеличению расхода топлива на 6-8%.Снижение веса можно получить тремя способами:

• Замена элементов с высокой точной массой на материалы средней плотности без снижения жесткости и прочности. Например, замена стали алюминием, магнием, композитами и пеной.

• Оптимизация конструкции несущих элементов и внешних приспособлений для уменьшения их веса без потери жесткости или функциональности.

• Оптимизация производственного процесса, например уменьшение количества точечной сварки и внедрение новых технологий соединения.

Экономический:

Самым важным отраслевым фактором в автомобильной промышленности является стоимость, которая определяет возможность выбора любого нового элемента для компонентов транспортного средства. Он включает три основных экономических фактора; фактическая стоимость сырья, добавленная стоимость производства и стоимость проектирования.

Алюминий и магниевые сплавы дороже, чем сталь и чугун, используемые в настоящее время. Поскольку стоимость высока, решение о выборе легких элементов должно быть обосновано на основе расширенной функциональности.Между тем высокая стоимость — одно из основных препятствий при использовании композитных материалов.

Безопасность:

Безопасность играет важную роль в автомобильной промышленности, производимые компоненты кузова и шасси проходят испытания на качество. Безопасность играет важную роль в автомобильной промышленности, производимые компоненты кузова и шасси проходят проверку качества. В автомобильной промышленности рассматриваются две важные меры безопасности: ударопрочность и устойчивость к проникновению.Более подробно, ударопрочность — это возможность поглощения энергии управляемыми режимами и механизмами столкновения. Сопротивление проникновению связано с полным поглощением без возможности пробивания фрагментов.

Возможность вторичного использования:

Наиболее важными задачами в автомобильной промышленности являются «защита ресурсов», «сокращение выбросов CO2» и «переработка». В странах Европы и Азии есть инструкции по утилизации. В Соединенных Штатах нет никаких правил и норм в отношении срока службы автомобилей.Стальной материал может быть легко переработан, в то время как алюминий требует больших затрат.

Дизайн Cadillac включает 13 различных материалов корпуса

Детройт, Мичиган — Cadillac будет использовать передовой подход из смешанных материалов для облегчения конструкции кузова нового седана , который станет лидером в модельном ряду CT6 . Конструкция выполнена из алюминия, но новый Cadillac также включает 13 различных материалов, адаптированных для каждой области автомобиля, чтобы одновременно улучшить динамику движения, экономию топлива и бесшумность в салоне.

CT6 дебютирует 31 марта на Международном автосалоне в Нью-Йорке и пойдет в производство в конце этого года на сборочном заводе General Motors в Детройте-Хамтрамке.

«Это ракетостроение и производство автомобилей сегодня», — говорит президент Cadillac Йохан де Нисшен. «В CT6 мы использовали высокопрочный алюминий и высокопрочные стали; легкие компоненты шасси; мы интегрируем алюминий и сталь там, где это целесообразно; мы исключаем каждый грамм массы, достигая при этом производительности мирового класса.”

Снижение веса помогает повысить топливную экономичность, способствует желаемой динамике автомобиля и помогает создать более устойчивый пассажирский отсек. Шестьдесят четыре процента конструкции кузова CT6 — это алюминий, включая все внешние панели кузова, а подход из смешанных материалов позволил сэкономить 90 кг (198 фунтов) по сравнению с преимущественно стальной конструкцией.

Тринадцать сложных литых под высоким давлением компонентов составляют нижнюю часть корпуса CT6, а также алюминиевые листы и профили.В днище автомобиля используются стальные закрывающие панели на нижней части конструкции, чтобы создать тихую кабину без лишнего веса из-за обширного звукоизоляционного материала, который часто используется для компенсации алюминиевых панелей в отсеке для пассажиров.

«Конструкция CT6 — одна из самых передовых систем кузова, которые мы когда-либо производили», — говорит Трэвис Хестер, исполнительный главный инженер Cadillac CT6. «Инновации, связанные с нашими методами соединения, позволили нам создать конструкцию автомобиля с самой высокой жесткостью на кручение среди всех Cadillac, в то же время получив один из самых экономичных автомобилей в сегменте.”

Cadillac в январе представил серию высокотехнологичных методов соединения материалов, которые создают новую методологию сборки CT6. Это позволило инженерам спроектировать совершенно новую структуру, на которую подана заявка на 21 патент.

«Этот новый подход к конструкции позволил нам создать автомобиль мирового класса, который больше по размеру и включает больше стандартного оборудования, но при этом имеет меньшую общую массу», — говорит Хестер.

Источник: General Motors

Материалы корпуса Altec — Altec Inc

Altec — единственный производитель кузовов, предлагающий все три промышленных материала: стекловолокно, сталь и алюминий.Будь то легкий, экономичный или устойчивый к коррозии, Altec может предоставить и порекомендовать лучший материал, соответствующий вашим потребностям.

Каждый материал имеет преимущество, в зависимости от вашего рабочего применения:

- Стекловолокно — легкое и устойчивое к коррозии

- Сталь — более дешевое и надежное решение

- Алюминий — как и стекловолокно, этот материал легкий и устойчивый к коррозии. Кроме того, он более настраиваемый, чем другие материалы.

Преимущества кузова Altec

Коррозионно-стойкие опции: Помимо стекловолокна и алюминия, стальные корпуса Altec имеют гладкое оцинкованное дно и заднюю полку, которые обеспечивают повышенную устойчивость к коррозии и лучшую способность окрашивать, сваривать и формовать. Гальваническая поверхность покрыта нескользящей краской и обеспечивает такое же противоскользящее покрытие, как и протектор, с большей защитой от коррозии. Altec также предлагает пакет ICE, в котором используется нержавеющая сталь для обеспечения дополнительной защиты от коррозии.

Индивидуальные кузова: В Altec мы считаем, что лучший кузов начинается с нуля. Мы предлагаем варианты, выходящие за рамки стандартных, поэтому вы действительно можете найти решение, соответствующее вашим конкретным потребностям. Вы даже можете работать напрямую с инженером-конструктором и просматривать свое тело в 3D, чтобы вы знали, что получаете, еще до того, как оно будет доставлено.

Системы окраски ProTEC®: Altec использует передовые методы и системы окраски для обеспечения высочайшего качества отделки автомобилей.Наш индивидуальный многоэтапный процесс грунтовки и верхнего покрытия обеспечивает исключительную защиту от непогоды — все это делается на дому, прежде чем ваше тело увидит дневной свет.

Корпуса из стекловолокна

Запатентованный интегрированный материал сердцевины делает корпуса из стекловолокна Altec самыми легкими и прочными на рынке. Лучшая в отрасли поддержка, гарантия и производственные процессы позволяют получить продукт, которому можно доверять.

Основной материал

Интегрированный легкий композитный сердечник, изготовленный из сшитого вспененного полимера и стекловолокна, обеспечивает превосходную прочность, повышенную полезную нагрузку и топливную экономичность.

Двери

Прочные двухстворчатые двери надежны и оснащены водонепроницаемым двойным уплотнением для максимальной защиты от непогоды.

Петли

Большие, сверхпрочные шеститочечные петли надежно закреплены с помощью глухой застежки, которая устраняет точки утечки на внешней оболочке корпуса.

Защелки

Запорный цилиндр с двумя болтами и формованное уплотнение предотвращают проникновение воды. Корпуса Altec из стекловолокна стандартно поставляются с защелками из 100% нержавеющей стали, которые являются водонепроницаемыми и не подвержены ржавчине.Визуальный индикатор защелки показывает, закрыта ли дверь ненадежно.

Алюминиевые корпуса

Алюминиевые кузоваAltec устойчивы к коррозии и увеличивают полезную нагрузку, увеличивая при этом срок службы и стоимость при перепродаже. Алюминий до 45% легче стали, что дает примерно 10% -ную экономию топлива и снижает затраты на техническое обслуживание.

Преимущества алюминиевых корпусов:

- Бесшовные модели легко сочетаются с различными лакокрасочными покрытиями.

- Aluminium предлагает возможность выбора шасси с уменьшенной полной массой автомобиля (GVW).

- Алюминий предлагается в стандартных корпусах для обслуживания, корпусах для инженерных сетей, платформах, закрытых корпусах для обслуживания и аксессуарах. Алюминиевые корпуса

- Altec изготовлены на 65% из переработанных материалов.

Стальные корпуса

Altec производит стальные кузова с 1929 года, поэтому мы знаем, что вам нужен прочный, надежный кузов грузовика, который подойдет вам. Это наш стандарт, благодаря которому мы стали ведущим производителем корпусов для инженерных сетей. Мы с гордостью можем сказать, что коммунальные предприятия предпочитают Altec Bodies любым другим, и мы намерены и дальше придерживаться этого правила.

Каждый сверхмощный стальной корпус в стандартной комплектации имеет следующие премиальные характеристики:

- Каркасная сварная стальная толстостенная конструкция.

- Основная система запирания.

- Встроенная водосборная планка и отлив на передней кромке всех дверей.

- Неокрашенные оцинкованные ящики с направляющими 250 фунтов.

Когда дело доходит до материалов корпуса пожарных устройств, есть выбор

У пожарных есть множество материалов, из которых они могут выбирать при выборе корпусов устройств.Доступны нержавеющая сталь, алюминий, пластик и даже некоторые высокотехнологичные композитные материалы, и все они имеют преимущества.

На протяжении десятилетий пожарные аппараты изготавливались из старой доброй стали. В то время как некоторые семейные предприятия все еще используют сталь, большинство строителей используют алюминий. Многие используют нержавеющую сталь, а некоторые используют полипропилен при производстве корпусов пожарных аппаратов.

Недавно Firehouse поговорила с производителями оборудования и кузовов пожарных машин, чтобы узнать о различиях в материалах.

Корпорация Sutphen, производитель пожарных машин в Дублине, Огайо, использует материалы из алюминия и нержавеющей стали в конструкции оборудования.

«Мы производим насосы из нержавеющей стали или алюминия», — сказал Зак Руди, директор по продажам и маркетингу Sutphen. «Наши антенны имеют алюминиевые лестницы и корпуса из нержавеющей стали».

Джастин Хауэлл, менеджер по продажам Sutphen, сказал, что компания использует алюминий толщиной 3/16 дюйма для изготовления корпусов — материал намного толще, чем у некоторых из ее конкурентов.

«Он прочнее, и сварка лучше с минимальным деформированием», — сказал Хауэлл, отметив, что сварка тонкого материала может ослабить его, а для деформации требуется наполнитель, чтобы поверхности тела выглядели даже отдаленно гладкими.

Корпуса из нержавеющей стали с болтовым соединением

Когда Sutphen использует нержавеющую сталь для изготовления корпуса, это делается по модульному принципу, а панели скрепляются болтами, сказал Хауэлл. Он добавил, что сваривать нержавеющую сталь сложно, требуются идеальные условия и пристальное внимание к скорости и температуре сварки.

Скрепление панелей болтами позволяет избежать сварки, а также упрощает ремонт в случае повреждения в результате столкновения, сказал Хауэлл.

«Просто открутите [поврежденный участок] и прикрутите его обратно», — сказал он. «Это устройство за 1 миллион долларов будет возвращено в эксплуатацию быстрее».

Нержавеющая сталь в большинстве случаев значительно дороже алюминия, сказал Руди. Однако преимущество состоит в том, что нержавеющая сталь значительно более устойчива к коррозии, чем алюминий.

Из-за недавних тарифов на металлы стоимость необработанных металлов выросла на 40–60 процентов, сказал Руди, отметив, что другие компоненты, в которых используется металл, например двигатели, теперь стоят дороже из-за тарифов.

«Стоимость грузовика выросла с 3000 до 8000 долларов», — сказал Руди. «Двигатели Cummins выросли. Оси поднялись. Подорожало все, будь то наш листовой металл или детали, все подорожало ».

Руди сказал, что Sutphen «принял внутренний удар» и не передал покупателю полную стоимость тарифов. «Мы также сокращаем нашу рентабельность», — сказал Руди. «Это не забавная тема для разговора».

По словам Хауэлла, заказчики в регионах, где для уборки снега используется много соли, рассола или других химикатов, часто выбирают кузова из нержавеющей стали.

Более тяжелый корпус из нержавеющей стали означает, что устройству потребуются тяжелые оси и более тяжелая подвеска, чтобы выдержать дополнительный вес.

«Грузовики [из нержавеющей стали] немного прочнее», — сказал Хауэлл, добавив, что дополнительный вес влияет на факторы движения — не отрицательно, но их необходимо учитывать.

«Все зависит от того, что вы укажете», — сказал он.

Как правило, посадка и отделка корпусов из нержавеющей стали и алюминия одинаковы, сказал Руди.Он добавил, что есть некоторые тонкие различия.

Поскольку кузова из нержавеющей стали прикручены болтами, в этих отсеках немного больше места по сравнению с грузовиками с алюминиевым корпусом, в которых используются алюминиевые профили, которые немного уменьшают доступное пространство, — сказал Хауэлл.

Углеродное волокно для уменьшения веса

Чтобы уменьшить вес, Sutphen использует материал углеродного волокна на дверцах своих шкафов.

Некоторые большие дверцы аппаратов тяжело поднять, поэтому Sutphen использует более легкий композитный материал для уменьшения веса, сказал Хауэлл.Он добавил, что новый материал был хорошо принят на рынке.

Коррозия является проблемой для всех производителей противопожарного оборудования, и Sutphen всегда пытается разработать новые способы решения этой проблемы, сказал Хауэлл.

«Мы добились больших успехов в уменьшении коррозии», — сказал он, приводя примеры. По его словам, когда необходимо соединить разнородные металлы, используются шайбы и изолирующий материал, например, грунтовка. Даже когда фендеретты из нержавеющей стали прикреплены к колесам, смывкой создается зазор 1/8 дюйма, чтобы предотвратить попадание мусора между двумя поверхностями.

То же внимание к деталям проявляется при создании кадров. Руди сказал, что компания использует четырехэтапный процесс, называемый Cathacoat, метод, используемый для мостов, когда материал подвергается пескоструйной очистке, очистке, грунтовке усиленной неорганической грунтовкой с высоким содержанием цинка, а затем окрашиванию.

Руди сказал, что это намного лучший процесс, чем процесс горячего цинкования, который со временем выйдет из строя.

«Мы используем его уже 12 лет, и у нас не было никаких жалоб», — сказал он.

Galvanneal Steel

Когда дело доходит до оцинкованного материала, было время, когда пожарные машины изготавливались из оцинкованной стали, называемой galvanneal.

Вятт Комптон, специалист по продажам в компании Spartan Emergency Response, базирующейся в Шарлотте, штат Мичиган, объяснил, что galvanneal начал терять популярность в середине 90-х, когда нержавеющая сталь и алюминий стали более конкурентоспособными по стоимости.

«Недостатком гальванического отжига является то, что цинковое покрытие необходимо удалять с сварных участков, чтобы предотвратить образование дыма», — сказал Комптон, добавив, что цинк может вызвать образование пористых швов. Срезанные края гальванического материала необходимо было покрыть, чтобы предотвратить коррозию в этой незащищенной области.

«Хотя это очень простой материал для ремонта на любом предприятии, нержавеющая сталь, и особенно алюминий, завоевали большую популярность на рынке», — сказал Комптон.

И именно поэтому Spartan Emergency Response использует нержавеющую сталь и алюминий в конструкции корпусов своих аппаратов, сказал Комптон.

Нержавеющая сталь обладает тем преимуществом, что она имеет низкую реактивность с дорожными химикатами и соляным туманом и обеспечивает превосходный внешний вид неокрашенной с возрастом, независимо от того, является ли она неотделанной, отшлифованной или отполированной, — сказал Комптон.

Обратной стороной нержавеющей стали, по словам Комптона, является то, что с ней трудно работать, труднее резать и сверлить, а также она подвержена истиранию.

Преимущество алюминия в том, что он устойчив к коррозии и с ним легко работать, поскольку он легче режет, сверлит и формирует, чем нержавеющая сталь, — сказал Комптон. По его словам, в случае поломки это легко ремонтируется местными ремонтными мастерскими.

Кроме того, он намного легче нержавеющей стали, добавил он.

По словам Комптона, одним из самых больших недостатков алюминия является то, что он может быть высокореактивным по отношению к химическим веществам, которые приводят к белому окислению и точечной коррозии, добавив, что сопутствующей проблемой является гальваническая коррозия, которая возникает при контакте алюминия с нержавеющей сталью или другими разнородными металлами .

Комптон сказал, что контроль коррозии со стороны производства является частью процесса отделки, в основном при окраске оборудования. По его словам, правильная герметизация стыков, соединение и закрепление материалов также важны для предотвращения ржавчины.

«После ввода в эксплуатацию мы настоятельно рекомендуем ежегодную очистку и профилактическую обработку», — сказал Комптон. «Это особенно важно в областях, где используются химически активные дорожные химикаты.… Они довольно инертны после высыхания, но важно понимать, что для смягчения последствий с течением времени химические вещества необходимо тщательно удалить, а не просто повторно смачивать. часть косметической чистки ».

Комптон сказал, что Spartan на протяжении многих лет экспериментировал с несколькими альтернативными материалами, и результаты были неоднозначными.

«Хотя альтернативные материалы из автомобильной или автобусной промышленности выглядят многообещающе, им часто не хватает комбинации формуемости и прочности материала в течение 20-25-летнего жизненного цикла пожарных устройств», — сказал он.

Полипропиленовые корпуса и резервуары

Одним из альтернативных материалов, который уже используется, является полипропилен, из которого построены многие резервуары для воды в современных устройствах, сказал он, отметив, что на тендерах Spartan для воды на мокрой стороне материал открыт и окрашен.

Для ProPoly of America полипропилен не является альтернативным материалом для изготовления корпуса, а является основой бизнеса на протяжении почти 20 лет, — сказал президент и главный исполнительный директор компании Тим Дин.

Компания начала производство резервуаров, затем стала партнером W.S. Darley & Co., чтобы создать PolyBilt, компанию, специализирующуюся на кузовах грузовиков, в частности, для пожарной службы.

За последние два десятилетия, по словам Дина, компания построила более 3000 кузовов всех видов и конфигураций.

«Мы построили полные цистерны для чистки грузовиков и всего остального, — сказал Дин.

Полиэтиленовые кузова популярны, сказал Дин, потому что практически не требуют обслуживания и отсутствуют проблемы с коррозией.

«Нам вообще нечасто звонят», — сказал Дин, говоря о запросах на ремонт или обслуживание. «Обычно мы получаем хорошие истории о том, как тела предотвращают повреждения от столкновений, даже после некоторых тяжелых работ».

Если поли-тело попадает в аварию, Дин сказал, что ударное повреждение локализовано без передачи энергии, сказал Дин, отметив, что недавно был отправлен PolyBilt для ремонта повреждений при столкновении танкера в одном из штатов Равнины.Ремонт был завершен за одно утро, тогда как, если бы корпус аппарата был сделан из металла, он бы потребовал снятия с шасси и обширной переделки, сказал Дин.

В большинстве случаев полипропиленовые кузова не могут справиться даже со столкновениями при опрокидывании, — сказал Дин. Он отметил, что танкер перевернулся, полностью раздавив алюминиевую кабину и практически не повредив остальную часть аппарата.

«Тело было в хорошей форме, — сказал Дин. «Бак на 1000 галлонов и пенопластовый элемент на 20 галлонов даже не протекали.«

« Очень прочный продукт ».

Полипропилен также устойчив к повреждению огнем, — сказал Дин, отметив, что некоторые устройства, построенные PolyBilt, попали в результате пожара на пшеничном поле. У этих устройств были повреждены шины, все фары транспортного средства, в том числе сигнальные огни, зеркала, материалы АБС на кабинах и даже краска. Полиэтиленовые кузова, однако, не пострадали, сказал он.

«Это очень прочный продукт», — сказал Дин.

А когда дело доходит до цена, Дин сказал, что корпус из полимера примерно такой же, как и устройство с корпусом из нержавеющей стали, хотя он намного легче.По его словам, фактором цены является объем, отметив, что PolyBilt не является производителем больших объемов. Многие крупные производители оборудования вложили значительные средства в оборудование для производства алюминиевых корпусов, потому что это хороший и доступный по цене материал, который хорошо подходит для пожарных машин.

«Если экономия денег — это именно то, что вам нужно, тогда выбирайте алюминий», — сказал Дин. «Алюминий — это качественный продукт, и, как правило, посередине находится резервуар из полимера, который, надеюсь, построен нами.

Дин сказал, что поли обладает другими присущими ему качествами по сравнению с алюминием и нержавеющей сталью.

«Это естественно ярко-белый материал с красивой отделкой», — сказал он. «Когда в купе загорается свет, он становится намного ярче».

Он сказал, что поли материал обеспечивает большую гибкость конфигурации корпуса, а отсеки могут быть немного глубже, и можно использовать все потраченное впустую пространство.

«Существует больше гибкости в дизайне, и это дает строителям возможность немного доработать», — сказал Дин.

Есть горстка строителей аппаратов, определяющих и использующих поли тела. В дополнение к Darley, который широко использует их на международных рынках, Midwest Fire, Fouts Brothers, Seagrave, Spencer Manufacturing, Finley Fire и Firematic используют поли-тела в конструкции своих пожарных машин.

«Сейчас многие строители используют их», — сказал Дин.

Когда PolyBilt впервые начал изготавливать тела, Дин сказал, что «поднялся громкий хор людей, ставящих под сомнение» пригодность материала для пожарных машин, но это утихло.

«Мы доказали это годами», — сказал Дин.

Дин сказал, что его компания всегда была «первопроходцем» и заглядывала в будущее, он сказал, что нет никаких сомнений в том, что будут улучшения и новые материалы, из которых можно будет строить аппараты.

«Мы всегда внимательно следим за этим», — сказал Дин, добавив, что компания провела исследования в области полиуретана с впрыском воздуха, который обладает всеми свойствами обычного поли с небольшим уменьшением веса. Компания также изучила материалы подложек и ткани.

Но пока полипропилен там, где он есть.

«Если вы должны были взять грузовик и выйти за рамки стандарта и поехать с исполнителем, вам следует выбрать поли», — сказал Дин.

Зависящий от размера и формы иммунный ответ инородного тела на материалы, имплантированные грызунам и нечеловеческим приматам.

Кирни, К. Дж. И Муни, Д. Дж. Макромасштабные системы доставки для молекулярных и клеточных нагрузок. Nature Mater. 12 , 1004–1017 (2013).

CAS Google Scholar

Фарра Р. и др. Первое испытание на людях микрочипа для доставки лекарств с беспроводным управлением. Sci. Пер. Med. 4 , 122ra121 (2012).

Google Scholar

Николс, С. П., Кох, А., Сторм, В. Л., Шин, Дж. Х. и Шенфиш, М. Х. Биосовместимые материалы для устройств непрерывного мониторинга уровня глюкозы. Chem.Ред. 113 , 2528–2549 (2013).

CAS Google Scholar

Розен М. Р., Робинсон Р. Б., Бринк П. Р. и Коэн И. С. Путь к биологической стимуляции. Nature Rev. Cardiol. 8 , 656–666 (2011).

Google Scholar

Хаббелл, Дж. А. и Лангер, Р. Перевод материалов для клиники. Nature Mater. 12 , 963–966 (2013).

CAS Google Scholar

Франц, С., Раммельт, С., Шарнвебер, Д. и Саймон, Дж. К. Иммунные ответы на имплантаты — обзор последствий для дизайна иммуномодулирующих биоматериалов. Биоматериалы 32 , 6692–6709 (2011).

CAS Google Scholar

Андерсон, Дж. М., Родригес, А.И Чанг, Д. Т. Реакция инородного тела на биоматериалы. Семин. Иммунол. 20 , 86–100 (2008).

CAS Google Scholar

Уильямс Д. Ф. О механизмах биосовместимости. Биоматериалы 29 , 2941–2953 (2008).

CAS Google Scholar

Ратнер, Б. Д. Уменьшение толщины капсулы и усиление ангиогенеза вокруг систем высвобождения лекарственного средства имплантата. J. Control. Выпуск 78 , 211–218 (2002).

CAS Google Scholar

Брайерс, Дж. Д., Джиачелли, К. М. и Ратнер, Б. Д. Разработка биоматериалов для интеграции и исцеления: сдвиг парадигмы биосовместимости. Biotechnol. Bioeng. 109 , 1898–1911 (2012).

CAS Google Scholar

Zhang, L. et al.Цвиттерионные гидрогели, имплантированные мышам, противостоят реакции инородного тела. Nature Biotechnol. 31 , 553–556 (2013).

CAS Google Scholar

Smith, R. S. et al. Сосудистые катетеры с неизвлекающей модификацией поверхности полисульфобетаином уменьшают образование тромбов и прикрепление микробов. Sci. Пер. Med. 4 , 153ra132 (2012).

Google Scholar

млн лет, м.и другие. Разработка катионных полимерных покрытий для регулирования реакции на инородные тела. Adv. Матер. 23 , h289 – h294 (2011).

CAS Google Scholar

Rodriguez, P. L. et al. Минимальные «собственные» пептиды, которые ингибируют фагоцитарный клиренс и увеличивают доставку наночастиц. Наука 339 , 971–975 (2013).

Наука 339 , 971–975 (2013).

CAS Google Scholar

Ким Ю.К., Ку, Р., Ван, С. В. и Лю, В. Ф. Модификация биоматериалов собственным белком подавляет ответ макрофагов. Adv. Здоровьеc. Матер. 3 , 989–994 (2014).

CAS Google Scholar

Мэдден, Л. Р. и др. Проангиогенные скаффолды как функциональные шаблоны для тканевой инженерии сердца. Proc. Natl Acad. Sci. США 107 , 15211–15216 (2010).

CAS Google Scholar

Кусака, Т.и другие. Влияние размера частиц кремнезема на воспалительные реакции макрофагов. PLoS ONE 9 , e92634 (2014).

Google Scholar

Zandstra, J. et al. Размер микросфер влияет на реакцию на инородное тело. Eur. Cells Mater. 28 , 335–347 (2014).

CAS Google Scholar

Матлага Б.Ф., Ясенчак Л.П. и Солтхаус, Т. Н. Тканевая реакция на имплантированные полимеры: значение формы образца. J. Biomed. Матер. Res. 10 , 391–397 (1976).

CAS Google Scholar

Salthouse, T. N. Некоторые аспекты поведения макрофагов на границе имплантата. J. Biomed. Матер. Res. 18 , 395–401 (1984).

CAS Google Scholar

Хелтон, К.Л., Ратнер, Б. Д. и Вишневски, Н. А. Биомеханика интерфейса сенсор-ткань — влияние движения, давления и конструкции на характеристики сенсора и реакцию на инородное тело — Часть I: Теоретическая основа. J. Diabetes Sci. Technol. 5 , 632–646 (2011).

Google Scholar

Brauker, J.H. et al. Неоваскуляризация синтетических мембран под управлением мембранной микроархитектуры. J. Biomed. Матер.Res. 29 , 1517–1524 (1995).

J. Biomed. Матер.Res. 29 , 1517–1524 (1995).

CAS Google Scholar

Уорд, В. К., Слободзян, Э. П., Тиекоттер, К. Л. и Вуд, М. Д. Влияние микрогеометрии, толщины имплантата и химического состава полиуретана на реакцию инородного тела на подкожные имплантаты. Биоматериалы 23 , 4185–4192 (2002).

CAS Google Scholar

Ли К.Y. & Mooney, D. J. Альгинат: свойства и биомедицинские применения. Прог. Polym. Sci. 37 , 106–126 (2012).

CAS Google Scholar

Велехан М. и Марисон И. В. Микрокапсулирование с использованием вибрационной технологии. J. Microencapsulation 28 , 669–688 (2011).

CAS Google Scholar

Лим, Ф.И Сан, А. М. Микроинкапсулированные островки как биоискусственная эндокринная поджелудочная железа. Наука 210 , 908–910 (1980).

CAS Google Scholar

Шарп Д. В. и Маркетти П. Инкапсулированные островки для лечения диабета: история, текущий прогресс и критические проблемы, требующие решения. Adv. Препарат Делив. Ред. 67–68 , 35–73 (2014).

Google Scholar

Долгин, Э.Инкапсулируйте это. Nature Med. 20 , 9–11 (2014).

CAS Google Scholar

Dang, T. T. et al. Пространственно-временные эффекты противовоспалительного препарата с контролируемым высвобождением на клеточную динамику ответа хозяина. Биоматериалы 32 , 4464–4470 (2011).

CAS Google Scholar

Кинг, А., Сандлер, С.И Андерссон, А. Влияние факторов хозяина и состава капсулы на разрастание клеток на имплантированных альгинатных капсулах. J. Biomed. Матер. Res. 57 , 374–383 (2001).

J. Biomed. Матер. Res. 57 , 374–383 (2001).

CAS Google Scholar

Kolb, M. et al. Различия в фиброгенном ответе после переноса гена активного трансформирующего фактора роста-β1 в легкие линий мышей «склонных к фиброзу» и «устойчивых к фиброзу». Am.J. Respir. Cell Mol. Биол. 27 , 141–150 (2002).

CAS Google Scholar

Lekka, M., Sainz-Serp, D., Kulik, A. J. & Wandrey, C. Гидрогелевые микросферы: влияние химического состава на морфологию поверхности, локальные упругие свойства и объемные механические характеристики. Langmuir 20 , 9968–9977 (2004).

CAS Google Scholar

Шелленбергер, К.И Логан, Б. Э. Влияние шероховатости стеклянных шариков на молекулярном уровне на коллоидные и бактериальные отложения. Environ. Sci. Technol. 36 , 184–189 (2002).

CAS Google Scholar

Папайова, Э., Байдос, М., Чорват, Д., Стах, М., Лачик, И. Способ получения планарных альгинатных гидрогелей путем внешнего гелеобразования с использованием аэрозоля гелеобразующего раствора. Carbohydr. Polym. 90 , 472–482 (2012).

CAS Google Scholar

Fujie, T. et al. Оценка влияния субстрата на адгезионные свойства клеток с использованием отдельно стоящих нанолистов из поли (L-молочной кислоты). Langmuir 27 , 13173–13182 (2011).

CAS Google Scholar

Qi, M. et al. Рекомендуемая лапароскопическая процедура имплантации микрокапсул в брюшную полость приматов, не являющихся людьми. J. Surg. Res. 168 , e117 – e123 (2011).

Google Scholar

Dang, T. T. et al. Усиление функции иммуноизолированных островков при терапии диабета путем совместной инкапсуляции с противовоспалительным препаратом. Биоматериалы 34 , 5792–5801 (2013).

T. et al. Усиление функции иммуноизолированных островков при терапии диабета путем совместной инкапсуляции с противовоспалительным препаратом. Биоматериалы 34 , 5792–5801 (2013).

CAS Google Scholar

де Гроот, М., Шуурс, Т. А. и ван Шильфгаард, Р.Причины ограниченной выживаемости микрокапсулированных трансплантатов островков поджелудочной железы. J. Surg. Res. 121 , 141–150 (2004).

CAS Google Scholar

Strand, B. L., Gaserod, O., Kulseng, B., Espevik, T. & Skjak-Baek, G. Альгинат-полилизин-альгинатные микрокапсулы: влияние уменьшения размера на свойства капсул. J. Microencapsulation 19 , 615-630 (2002).

CAS Google Scholar

Робитайл, Р.и другие. Исследования малых (<350 мкм) микрокапсул альгинат-поли-L-лизин. III. Биосовместимость микрокапсул меньшего размера по сравнению со стандартными. J. Biomed. Матер. Res. 44 , 116–120 (1999).

CAS Google Scholar

Ши, С. и Пеймер, Э. Г. Рекрутирование моноцитов во время инфекции и воспаления. Nature Rev. Immunol. 11 , 762–774 (2011).

CAS Google Scholar

Бернетт, С.H. et al. Условное удаление макрофагов у трансгенных мышей, экспрессирующих суицидный ген на основе Fas. J. Leukocyte Biol. 75 , 612–623 (2004).

CAS Google Scholar

Гордон С. Альтернативная активация макрофагов. Nature Rev. Immunol. 3 , 23–35 (2003).

CAS Google Scholar

Моссер, Д.М. и Эдвардс, Дж. П. Изучение полного спектра активации макрофагов. Nature Rev. Immunol. 8 , 958–969 (2008).

Immunol. 8 , 958–969 (2008).

CAS Google Scholar

Мюррей, П. Дж. И др. Активация и поляризация макрофагов: номенклатура и экспериментальные рекомендации. Иммунитет 41 , 14–20 (2014).

CAS Google Scholar

Гордон, С.& Мартинес, Ф. О. Альтернативная активация макрофагов: механизм и функции. Иммунитет 32 , 593–604 (2010).

CAS Google Scholar

Лейси П. Э. и Костяновский М. Метод выделения интактных островков Лангерганса из поджелудочной железы крысы. Диабет 16 , 35–39 (1967).

CAS Google Scholar

Морч Ю.А., Донати И., Стрэнд Б. Л. и Скьяк-Брек Г. Влияние Ca2 + , Ba2 + и Sr2 + на альгинатные микрогранулы. Биомакромолекулы 7 , 1471–1480 (2006).

CAS Google Scholar

Ricordi, C. et al. Оценка изоляции островков у человека и крупных животных. Acta Diabetol. Лат. 27 , 185–195 (1990).

CAS Google Scholar

Адевола, А.F. et al. Микрожидкостное устройство для перифузии и визуализации для многопараметрической оценки функции островков. Biomed. Микроустройства 12 , 409–417 (2010).

Google Scholar

Кейзер, Дж. И Магнус, Дж. АТФ-чувствительный калиевый канал и разрыв в бета-клетках поджелудочной железы. Теоретическое исследование. Biophys. J. 56 , 229–242 (1989).

CAS Google Scholar

Из каких материалов сделан Mercedes-Benz C-Class 2020 года?

Mercedes-Benz C-Class Материал кузова Макияж

Mercedes-Benz из года в год постоянно вводит новшества в свои модели.Один из элементов, которые они постоянно улучшают, — это материалы, из которых сделаны их модели. Из каких материалов состоит нынешнее поколение Mercedes-Benz C-Class?

Присмотритесь к материалам нашего нового Mercedes-Benz C-Class!

Актуальные модели Mercedes-Benz C-Class состоят в основном из алюминия и высокопрочной стали. По возможности также используются высококачественный переработанный пластик и возобновляемое сырье.

C-Класс сделал большой шаг вперед, когда Mercedes-Benz внедрил в эту модель совершенно новую платформу с модульной задней архитектурой (MRA). C-Class W205 был первым автомобилем, использующим эту платформу. Теперь он разделяет его с современными моделями Mercedes-Benz E-Class и S-Class.

Платформа MRA позволяет современному C-Классу быть значительно легче, чем раньше, благодаря широкому использованию алюминия и высокопрочной стали по всему кузову. Результатом стало снижение веса на 220 фунтов.

Знаете ли вы? Платформа MRA очень гибкая. По словам Томаса Вебера из Daimler, на платформе MRA может быть произведено более десяти различных автомобилей. Платформа позволяет инженерам различать автомобили, на которых она используется, с разной колесной базой и шириной кузова.

Есть много преимуществ вождения нового C-Класса.

Безопасны ли материалы Mercedes-Benz C-Class для аллергиков?

Да, салон Mercedes-Benz C-Class прошел научные испытания на аллергию и доказал свою пригодность для людей, страдающих аллергией.

Чем отличается гибридная модель?

Mercedes-Benz C 350 e из-за специфических для гибридов компонентов имеет несколько отличий в сочетании материалов. В частности, он содержит примерно на 1% больше специальных металлов.

Высококачественные переработанные пластмассы и возобновляемое сырье

В новом C-классе 52 компонента (общим весом 49,3 кг) могут быть частично изготовлены из высококачественного переработанного пластика.

У нас в наличии есть все необходимые расходные материалы и комплектующие, поэтому вам не придется тратить время на ожидание их поставки с завода.

У нас в наличии есть все необходимые расходные материалы и комплектующие, поэтому вам не придется тратить время на ожидание их поставки с завода.