Нормы компрессии в цилиндрах двигателя ВАЗ-2110 8 клапанов

Многие владельцы ВАЗ-2110 задаются вопросом, из-за чего на их авто бывает разная компрессия? Обычно компрессия нагнетается при перемещении поршня от нижней точки к верхней. При этом в цилиндре создается определенное давление. Хорошая компрессия может быть только в том случае, когда все прокладки, поршни, кольца или клапана в нормальном состоянии. Именно из-за этих элементов и происходит сжатие воздуха в системе.

Содержание

- 1 Нормальная компрессия на ВАЗ-2110

- 1.1 Ненормальная компрессия

- 1.2 Причины

- 2 Ремонт

- 2.1 Народные методы повышения компрессии

- 3 Выводы

Нормальная компрессия на ВАЗ-2110

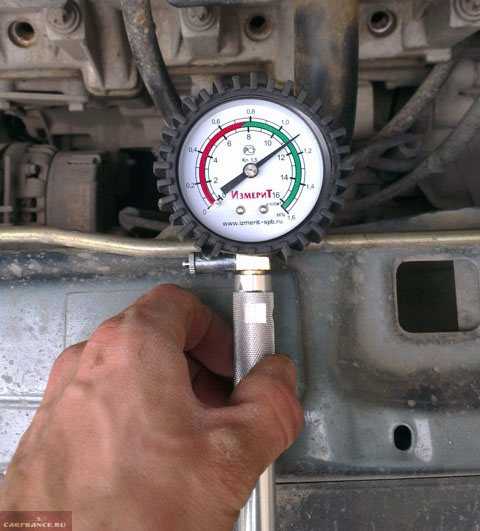

Обычно компрессию проверяют при помощи специального прибора.

Делать это рекомендуется регулярно.

Компрессометр автомобильный.

Свечной ключ.

Это помогает определить степень износа мотора и колец, а также самого поршня. Нормальное давление в цилиндре на ВАЗ-2110 с 8 клапанами должно быть от 10 до 12 атмосфер.

Нормальная компрессия в цилиндре.

Также стоит отметить, что иногда давление в разных цилиндрах может отличаться. Если это 0.5-0.7 атмосфер, то такое явление нормальное и не должно вызывать беспокойства.

Ненормальная компрессия

Это происходит, когда в цилиндре атмосфер больше или меньше намного, чем в других.

Такой двигатель не будет способен работать нормально. Ему нужно в обязательном порядке провести ремонт.

Причины

Прогар прокладки между блоком и головкой – довольно часто встречающийся дефект.

Причин, из-за которых может наблюдаться разница в компрессии, может быть много. Специалисты выделяют основные из них. Это:

Это:

- Прогорела прокладка головки и блока. Ее потребуется просто поменять.

- Головка не затянута. Тут может прогореть прокладка.

- Кольца не держат. Тут причина в износе колец или их поломке. Если давление падает в одном цилиндре, то это часто говорит о поломке колец. Тут потребуется ремонт поршневой.

- Закоксованность колец. Потребуется их почистить.

- Износ блока. Случается редко.

- Перегрев мотора.

- Сломался или прогорел поршень. Компрессия отсутствовать вообще.

- Не отрегулированы клапана.

Ремонт

Как видно из сказанного выше, причин разной компрессии в цилиндрах много. Ремонт в таком случае не всегда можно провести самому, особенно, если нет навыков. Рекомендуется в таком случае обратиться к специалистам на СТО.

Народные методы повышения компрессии

Отмечено, что описанные ниже способы не могут быть гарантией на 100% того, что компрессия в цилиндрах повысится.

- Купить качественную жидкость для чистки клапанов и залить ее в масло.

- Залить в цилиндры такую жидкость на ночь.

Выводы

Зная эти моменты, вам не стоит волноваться при разнице компрессии в разных цилиндрах на ВАЗ-2110, если она небольшая. Когда норма превышает допустимые показатели, потребуется проведение ремонта.

Определяем компрессию в двигателе ВАЗ 2110: инструкции, фото и видео

02.03.20237 478 1 3 ВАЗ 2110

Автор:Иван Баранов

С помощью измерения компрессии в цилиндрах можно продиагностировать детали силового агрегата без его разборки. Для правильной диагностики, необходимо знать, какая компрессия должна быть в двигателе ВАЗ 2110. Статья содержит информацию о способах измерения компрессии и подробную инструкцию с видеопроверки 16-тиклапанного двигателя.

Содержание

- 1 Для чего нужна проверка?

- 2 Делаем проверку для 16-тиклапанного авто

- 2.1 Этапы работы

- 3 Видео «Проверка компрессии на автомобилях ВАЗ»

[ Раскрыть]

[ Скрыть]

Для чего нужна проверка?

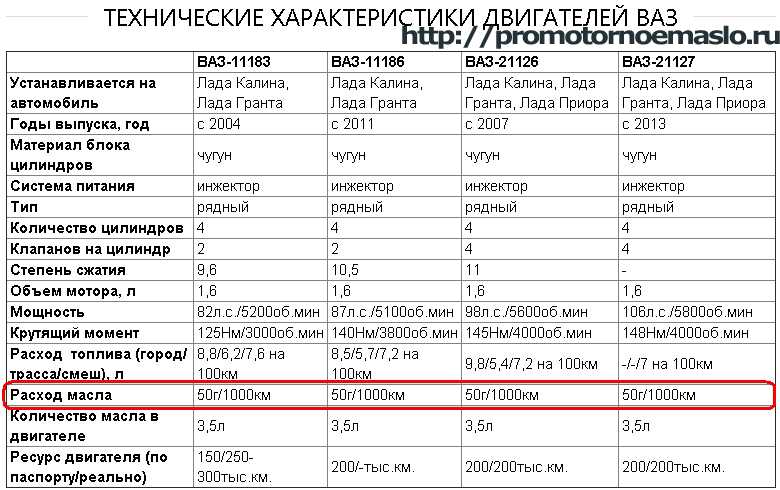

После длительной эксплуатации 16-тиклапанный двигатель ВАЗ 2110 начинает неравномерно работать, дымить, увеличивается расход топлива и масла. Причиной таких неполадок может быть значительный износ шатунно-поршневой группы. Чтобы выяснить это, не обязательно разбирать полностью двигатель, достаточно измерить давление в его цилиндрах в зависимости от того, какая компрессия делать выводы об исправности комплектующих.

Компрессия – это давление в цилиндрах воздушно-топливной смеси, которое создается в конце такта сжатия. При слишком высокой компрессии — большая концентрация воздушно-топливной смеси, в результате она быстро воспламеняется и происходит взрыв. Это оказывает разрушительное действие на детали двигателя ВАЗ 2110 с 16 клапанами.

При низкой компрессии уменьшается мощность двигателя, ухудшается динамика разгона автомобиля, он не достигает максимальной скорости, увеличивается расход горюче-смазочных материалов. Воздушно-топливная смесь при этом медленно воспламеняется, что приводит к перегреву мотора. Если в цилиндрах разное давление, то воспламенение смеси в одном будет раньше, в другом позже. В таких условиях двигатель будет работать неравномерно, пропадает согласованность в работе валов и поршней, что увеличивает их износ.

Давления в цилиндрах может понизиться по следующим причинам:

- прогорание клапана или поршня;

- износ шатунно-поршневой группы;

- прогорание прокладки ГБЦ;

- трещины в тарелке выпускного клапана;

- разрушение клапанного седла.

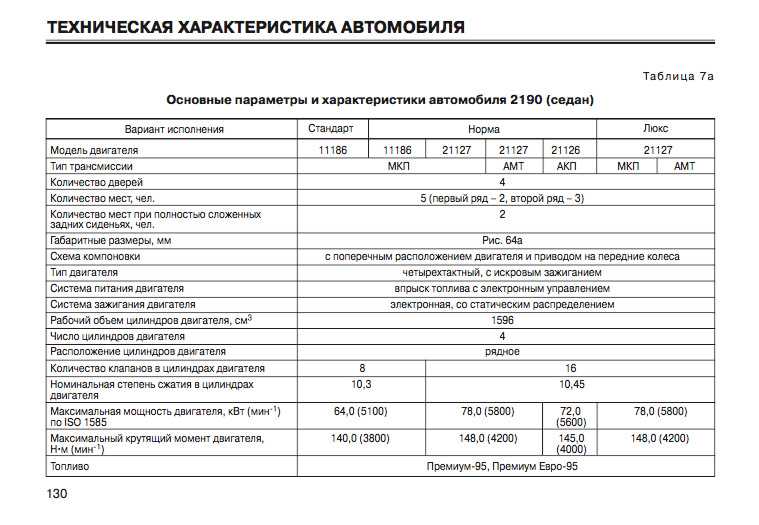

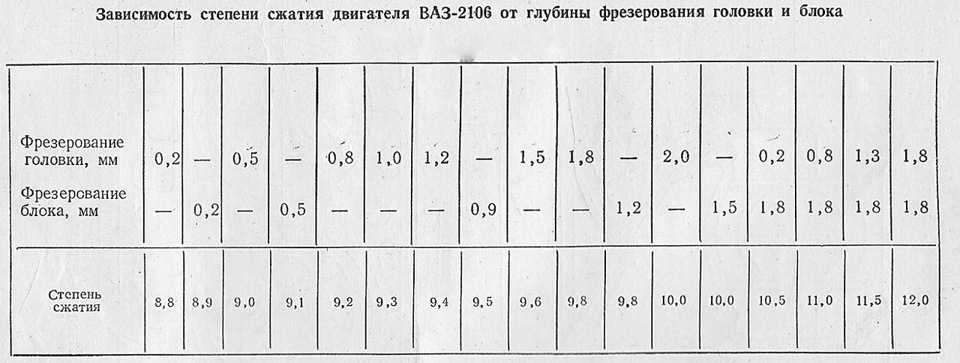

Какая компрессия нормативная для ВАЗ 2110 с 16-ю клапанами, можно рассчитать, применив следующую формулу:

Компрессия = степень сжатия * коэффициент К

Степень сжатия указана в руководстве по эксплуатации автомобиля и отличается для каждой модели. Коэффициент К зависит от типа двигателя: для бензинового он равен 1, 2, для дизельного – 1,8. Опытным водителям не нужны расчеты, так как они знают из своего опыта, какая компрессия должна быть на их авто.

Коэффициент К зависит от типа двигателя: для бензинового он равен 1, 2, для дизельного – 1,8. Опытным водителям не нужны расчеты, так как они знают из своего опыта, какая компрессия должна быть на их авто.

Следует регулярно измерять компрессию в цилиндрах, чтобы вовремя диагностировать и ликвидировать неполадки, не доводя двигатель до капремонта. Измерения проводятся с открытыми и закрытыми заслонками в карбюраторе.

Открытая заслонка дает возможность определить следующие неполадки:

- задиры и механические повреждения поверхности цилиндров;

- прогары и деформацию клапанов;

- неисправности и прогары клапанов;

- закоксованность и залипание поршневых колец.

При закрытой заслонке можно определить:

- зависают ли клапана;

- если используется гидротолкатель, определяются дефекты профиля кулачка распределительного вала;

- прилегание к седлу клапана.

Делаем проверку для 16-тиклапанного авто

Для проведения проверки компрессии на 16-тиклапанном двигателе ВАЗ 2110 лучше пригласить помощника и подготовить следующие инструменты:

При выборе прибора следует обращать внимание на его концевик, с помощью которого осуществляется соединение с двигателем. Он может быть с резьбой или резиновым. Лучше выбирать с резьбой, это облегчит работы.

Он может быть с резьбой или резиновым. Лучше выбирать с резьбой, это облегчит работы.

Загрузка …

Этапы работы

Для проверки компрессии машина должна быть прогрета, а аккумулятор полностью заряженным, чтобы он давал стартеру максимальную мощность. Процедура состоит из следующих этапов:

- Сначала прогреваем 16-тиклапанный двигатель до рабочей температуры и выключаем зажигание.

- На следующем этапе необходимо отсоединить бензонасос. Если он механический, то нужно отсоединить топливные трубы и перекрыть поступление топлива. Если электрический -отключается реле подачи топлива или снимается предохранитель.

- Затем следует сбросить давление топливной системе. Завести двигатель, чтобы полностью израсходовалось оставшееся в системе топливо. После остановки мотора можно продолжать работы.

- Отключаем модуль зажигания.

- Отсоединяем от свечей высоковольтные провода. Затем свечным ключом выкручиваем и снимаем все свечи.

- Далее измерительный прибор устанавливаем в свечное отверстие одного из цилиндров.

Замеры давления в цилиндрах на ВАЗ 2110

- На этом этапе потребуется помощь. Помощник должен сесть за руль и выжать полностью педаль газа (таким образом, откроется дроссельная заслонка), одновременно нужно запускать двигатель в течение 5-10 секунд. В этот момент нужно снять показания с компрессометра.

Снимаем показания манометра

- Аналогично снимаются показания на каждом цилиндре, сбрасывая при новом измерении предыдущие показания.

Для двигателя ВАЗ 2110 нормальным должно быть давление больше 10 бар (1,0 Мпа) в каждом из цилиндров. Разница между показаниями в разных цилиндрах не должна быть больше 1 бар (0,1 Мпа).

Проверить компрессию можно вручную, правда, результат будет не точный. Для этого нужно в каждом цилиндре выкрутить свечу, а затем проворачивать коленвал. Если он проворачивается с трудом, это говорит о плохой компрессии. Но лучше для измерения компрессии пользоваться прибором.

Видео «Проверка компрессии на автомобилях ВАЗ»

Была ли эта статья полезна?

Спасибо за Ваше мнение!

Статья была полезнаПожалуйста, поделитесь информацией с друзьями

Да (75.00%)

Нет (25.00%)

Конструкция двигателя ВАЗ-2112

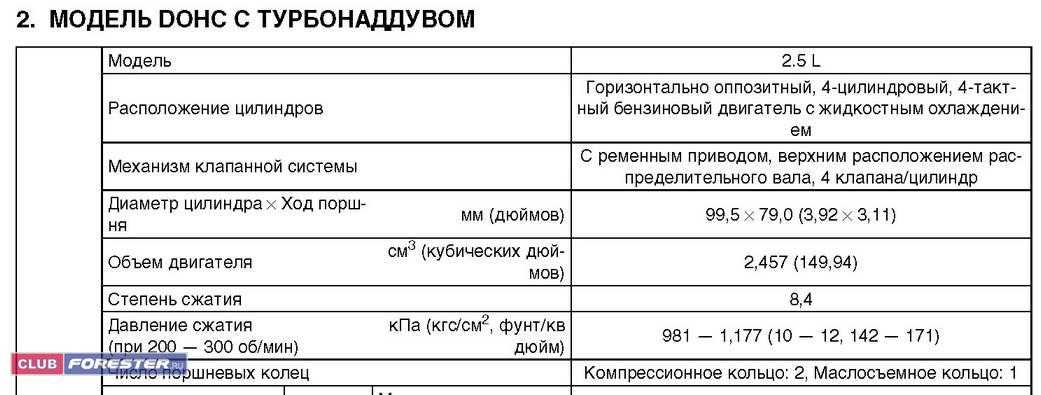

Двигатель ВАЗ-2112 Бензиновый, четырехтактный, четырехцилиндровый, рядный, поперечно расположенный, шестнадцатиклапанный, с двумя распределительными валами.

Порядок работы цилиндров: 1-3-4-2, отсчет — от шкива коленвала.

Система питания — фазированный распределенный впрыск.

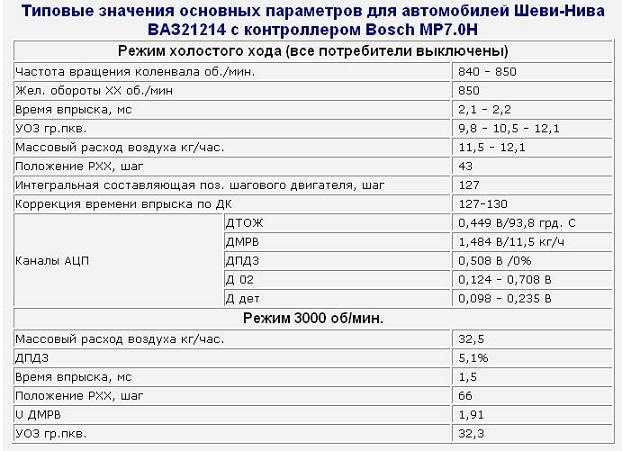

Управление двигателем — контроллер (Bosch, «Январь» или GM).

Большинство двигателей оснащены преобразователем отработавших газов.

Двигатель с коробкой передач и сцеплением образуют силовой агрегат, установленный в моторном отсеке на четырех упругих резинометаллических опорах.

Правый и левый подшипники такие же, как на двигателях 2110 и 2111.

Передняя и задняя опоры одинаковые, представляют собой стержни.

Один конец стержня крепится к кронштейну на двигателе, другой — к кронштейну на корпусе.

С правой стороны двигателя (по ходу автомобиля) расположены: приводы распределительных валов и насоса охлаждающей жидкости (зубчатый ремень) и генератора (клиновой ремень).

Слева расположены: термостат, датчики температуры охлаждающей жидкости, датчик давления масла, стартер (на картере сцепления).

Спереди: впускной коллектор, топливная рампа с форсунками, датчик детонации, щуп для измерения уровня масла, шланг вентиляции картера, генератор (справа внизу), датчик фаз (справа вверху).

Зад: выпускной коллектор, масляный фильтр, датчик положения коленчатого вала (внизу справа).

Вверху (под пластиковой крышкой) находятся ресивер, свечи (в направляющих, уплотненных резиновыми кольцами) и высоковольтные провода.

Двигатель ВАЗ-2112: 1 — поддон картера; 2 — передний сальник коленвала; 3 — коленчатый вал; 4 — зубчатый шкив коленчатого вала; 5 — масляный насос; 6 — шкив привода генератора; 7 — зубчатый ремень; 8 — передняя крышка привода газораспределительного механизма; 9- зубчатый шкив насоса охлаждающей жидкости; 10 — натяжной ролик; 11 — зубчатый шкив распределительного вала; 12 — задняя крышка привода газораспределительного механизма; 13 — сальник распределительного вала; 14 — распределительный вал выпускных клапанов; 15 — гидротолкатель; 16 — пружина клапана; 17 — направляющая втулка клапана; 18 — выпускной клапан; 19 — ресивер; 20 — крышка подшипника распределительного вала; 21 — направляющая труба; 22 — крышка головки блока цилиндров; 23 — пластиковая крышка; 24 — свеча зажигания; 25 — впускной распределительный вал 26 — впускной клапан; 27 — головка блока цилиндров; 28 — муфта; 29 — топливная рампа; 30 — шланг вентиляции картера; 31 — сопло; 32 — впускной коллектор; 33 — маховик; 34 — держатель заднего сальника коленчатого вала; 35 — задний сальник коленвала 36 — блок цилиндров; 37 — масляный щуп; 38 — поршень; 39- шатун; 40 — крышка шатуна; 41 — крышка коренного подшипника коленчатого вала

Блок цилиндров отлит из чугуна и имеет индекс «21083» — как и двигатели 2110 и 2111, однако не взаимозаменяемы: отверстия под винты ГБЦ имеют резьбу М10х1,25 (в отличие от М12х1,25 для блоков двигателей 2110 и 2111) и мельче.

Еще одно отличие связано с более напряженным тепловым режимом двигателя 2112 по сравнению с двигателями 2110 и 2111.

Для охлаждения поршней при работе двигателя днища их омываются снизу маслом через специальные форсунки, запрессованные во вторую, третью, четвертую и пятую опоры коренных подшипников.

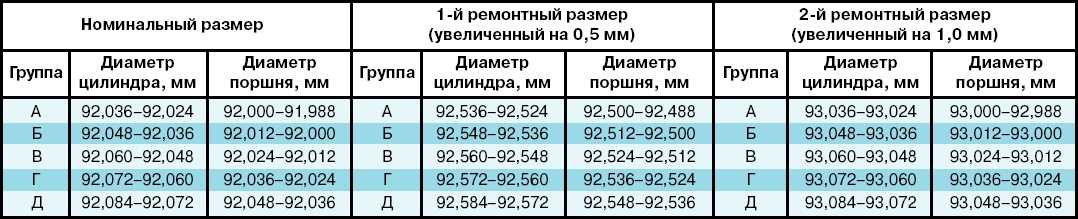

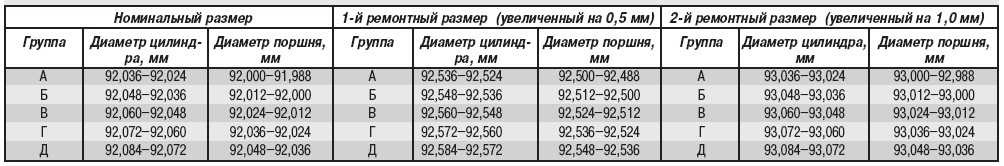

Цилиндры расточены непосредственно в блоке. Номинальный диаметр 82 мм может быть увеличен на 0,4 или 0,8 мм при ремонте.

Класс цилиндра указан на нижней плоскости блока латинскими буквами в соответствии с диаметром цилиндра в мм: А — 82,00-82,01, Б — 82,01-82,02, С — 82,02-82,03, Д — 82.03-82.04, Э — 82.04-82.05.

Максимально допустимый износ цилиндра составляет 0,15 мм на диаметр.

В нижней части блока цилиндров расположены пять опор коренных подшипников со съемными крышками, которые крепятся к блоку специальными болтами.

Крышки невзаимозаменяемые (отверстия под подшипники обрабатываются в сборе с крышками) и имеют маркировку для различения риски на внешней поверхности.

В средней опоре имеются гнезда под упорные полукольца, препятствующие осевому перемещению коленчатого вала.

Спереди (со стороны шкива коленчатого вала) ставится сталеалюминиевое полукольцо, сзади — металлокерамическое.

Кольца изготавливаются номинальной и увеличенной на 0,127 мм толщины.

При осевом зазоре коленчатого вала более 0,35 мм меняют одно или оба полукольца (номинальный зазор 0,06-0,26 мм).

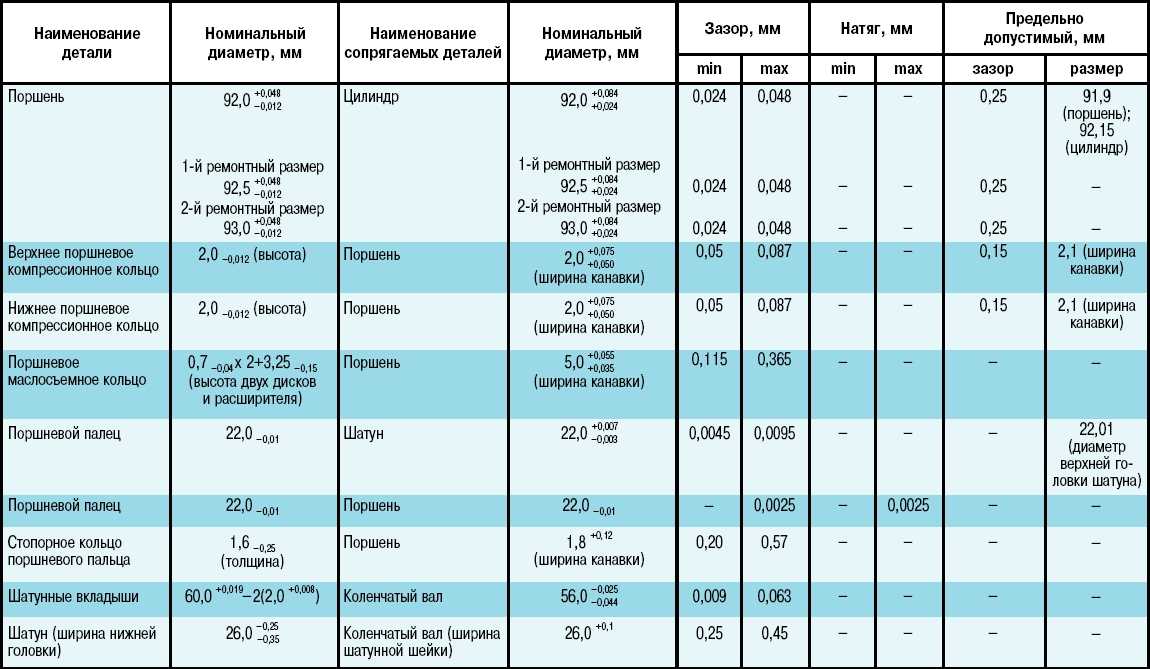

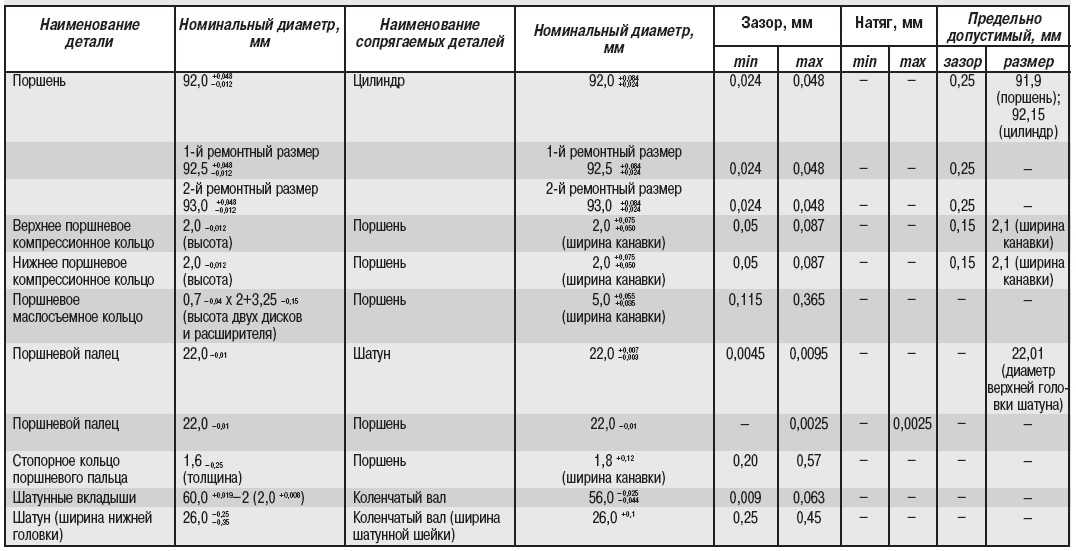

Вкладыши коренных и шатунных подшипников тонкостенные сталеалюминиевые.

Коренные подшипники верхние 1-й, 2-й, 4-й и 5-й подшипники, установленные в блоке цилиндров, снабжены канавкой на внутренней поверхности.

Нижние коренные подшипники, верхний третий подшипник и подшипники кривошипа не имеют канавок.

Ремонтные вставки доступны для шеек коленчатого вала, уменьшенных на 0,25, 0,50, 0,75 и 1,00 мм.

Поперечное сечение двигателя ВАЗ-2112: 1 — пробка сливного отверстия масляного поддона; 2 — масляный поддон; 3 — масляный фильтр; 4 — насос охлаждающей жидкости; 5 — выпускной коллектор; 6 — выпускной клапан; 7 — пружина клапана; 8 — вторичный распределительный вал; 9 — ресивер; 10 — крышка головки блока цилиндров; 11 — впускной распределительный вал; 12 — гидротолкатель; 13 — топливная рампа; 14 — сопло; 15 — впускной коллектор; 16 — направляющая втулка клапана; 17 — впускной клапан; 18 — головка блока цилиндров; 19- поршень; 20 — компрессионные кольца; 21 — маслосъемное кольцо; 22 — поршневой палец; 23 — шатун; 24 — блок цилиндров; 25 — крышка шатуна; 26 — коленчатый вал; 27 — ресивер масляного насоса

Коленчатый вал изготовлен из ковкого чугуна.

Он имеет пять коренных шеек и четыре шатунных шейки и оснащен восемью противовесами, отлитыми за одно целое с валом.

Коленчатый вал двигателя 2112 отличается от коленчатого вала двигателей 2110 и 2111 формой противовесов и повышенной прочностью.

Поэтому не допускается установка коленчатого вала от двигателей 2110 и 2111 в двигатель 2112.

Для подвода масла от коренных шеек к шатунам в коленчатом валу просверливают каналы, выходные отверстия которых закрыты прессованные заглушки.

На переднем конце коленчатого вала на сегментной шпонке установлен шкив шестерни привода распределительного вала, к нему крепится шкив привода генератора, который также является гасителем колебаний коленчатого вала.

На зубчатом венце шкива отсутствуют два зуба из 60 — полости используются для работы датчика положения коленчатого вала.

Маховик (индекс 2110) крепится к заднему концу коленчатого вала шестью самостопорящимися болтами через общую шайбу.

Конусообразное отверстие возле венца маховика должно быть напротив шатунной шейки четвертого цилиндра (это необходимо для определения ВМТ после сборки двигателя).

Шатуны — стальные, двутаврового сечения, обработанные вместе с крышками.

На крышках, а также на шатунах выбит номер цилиндра (он должен быть с одной стороны шатуна и крышки).

Шатуны делятся на три класса с шагом 0,004 мм по диаметру сталебронзовой втулки, запрессованной в верхнюю головку.

Номер класса выбит на крышке шатуна. Также шатуны делятся на классы по массе – они маркируются краской или буквой на крышке шатуна.

Поршневой палец — стальной, трубчатого сечения, плавающего типа (свободно вращается в верхней головке шатуна и в бобышках поршня).

Фиксируется от выпадения двумя стопорными пружинными кольцами, расположенными в канавках бобышек поршня.

По наружному диаметру (через 0,004 мм) пальцы бывают трех классов: 1 — с синей, 2 — зеленой, 3 — красной (наименьший диаметр) метками.

Поршень — алюминиевый сплав. Юбка поршня в продольном сечении коническая, в поперечном овальная.

В верхней части поршня выточены три канавки под поршневые кольца.

Канавка маслосъемного кольца имеет отверстия, ведущие в бобышки, по которым масло, собираемое кольцом со стенок цилиндра, стекает к поршневому пальцу.

Отверстие под поршневой палец смещено от диаметральной плоскости поршня на 1 мм.

При установке поршня необходимо следовать выбитой снизу стрелке (она должна быть направлена в сторону шкива коленчатого вала).

Поршни двигателя 2112 имеют плоское дно с четырьмя клапанными выемками (поршни двигателей 2110 и 2111 имеют овальное дно).

Поршни по наружному диаметру (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища поршня), как и цилиндры, делятся на пять классов (маркировка — на днище).

Диаметр поршня (для номинального размера, мм): А — 81,965-81,975; Б — 81,975-81,985; С — 81,985-81,995; Д — 81,995-82,005; Э — 82.005-82.015.

В продажу поступают поршни классов А, С и Е (номинальные и ремонтные размеры): расчетный зазор между ними 0,025-0,045 мм, максимально допустимый износный зазор 0,15 мм.

Не рекомендуется устанавливать новый поршень в изношенный цилиндр без его расточки: канавка под верхнее поршневое кольцо в новом поршне может быть несколько выше, чем в старом, и кольцо может сломаться на «ступеньке» образуется в верхней части цилиндра при его износе.

При ремонтных поршнях на днище выбивается треугольник (+0,4 мм) или квадрат (+0,8 мм).

По диаметру отверстия под поршневой палец поршни делятся на три класса: 1 — 21,978-21,982; 2 — 21,982-21,986; 3 — 21.986-21.990.

Класс поршня также указан на его днище.

Поршень и палец должны быть одного класса.

Поршни одного двигателя подбираются по весу (разброс не должен превышать 5 г) — это делается для уменьшения дисбаланса кривошипно-шатунного механизма.

Верхние два поршневых кольца — компрессионные, препятствующие прорыву газов в картер двигателя.

Они также способствуют отводу тепла от поршня к цилиндру. Нижнее кольцо маслосъемное.

Головка блока цилиндров — общая для всех четырех цилиндров — изготовлена из алюминиевого сплава.

Центрируется на блоке двумя втулками и крепится десятью винтами.

Между блоком и головкой устанавливается безусадочная металлическая армированная прокладка (их поверхности должны быть сухими) (нельзя использовать повторно).

Порядок и момент затяжки винтов с цилиндрической головкой указаны в приложении.

В верхней части головки блока цилиндров находятся подшипники распределительных валов — по пять с каждой стороны головки.

Отверстия в разрезных опорах выточены вместе с корпусом подшипника.

Необходима замена корпуса в сборе с ГБЦ.

Герметик Loctite № 574 наносится на поверхности головки блока цилиндров, сопрягаемые с корпусом подшипника.

Заказ и момент затяжки гаек корпуса подшипника см. в приложении.

Валы распределительные — литые, чугунные, пятиопорные, с восемью кулачками в каждом (пара соседних кулачков одновременно открывает два клапана в цилиндре).

Распределительные валы приводятся зубчатым ремнем от коленчатого вала.

В связи с повышенными нагрузками на зубчатый ремень его ширина в двигателе 2112 по сравнению с 2110 и 2111 увеличена с 19,0 до 25,4 мм (соответственно увеличена ширина зубчатых шкивов и роликов).

Под шкивом впускного распредвала находится опорный ролик, под выпускным распредвалом — натяжитель.

Для работы датчика фаз к зубчатому шкиву впускного распредвала приварен диск.

На ведущих шестернях имеются установочные метки: если метка на шкиве коленчатого вала совпадает с меткой на корпусе масляного насоса (метка на маховике напротив среднего деления шкалы на картере сцепления), то метки на шкивы распредвалов должны совпадать с метками на задней крышке привода распредвалов.

Седла (кермет) и направляющие клапанов (латунь) запрессованы в ГБЦ.

Отверстия во втулках обработаны после запрессовки. Внутренний диаметр втулок уменьшен, по сравнению с двигателями 2110 и 2111, с 8 до 7 мм.

Втулки ремонтные с наружным диаметром 12,279-12,290 мм (увеличенным на 0,2 мм по сравнению с номинальным) также поставляются в комплекте ЗИП.

На внутренней поверхности втулок для смазки выполнены канавки, аналогичные резьбе: для втулок впускных клапанов — на всю длину, для выпускных клапанов — до половины длины отверстия.

Поверх втулок надеваются маслоотражательные колпачки из маслостойкой резины.

Клапаны — стальные, выпускные — с головкой из жаропрочной стали с приваренной фаской.

Площадь пластины впускного клапана больше площади выпускного клапана.

Они меньше клапанов двигателей 2110 и 2111.

Клапаны расположены в два ряда V-образно.

Приводятся в действие кулачками распределительных валов через гидравлические толкатели.

Ось кулачка смещена на 1 мм относительно оси гидротолкателя.

Благодаря этому при работе двигателя корпус толкателя вращается вокруг своей оси, что способствует более равномерному его износу.

Гидротолкатели выбирают зазор между кулачком и корпусом толкателя при работе двигателя, что снижает шумность газораспределительного механизма, а также исключает его обслуживание (регулировка зазора не требуется).

Для работы гидротолкателей необходима постоянная подача масла под давлением.

Для этого в головке блока цилиндров имеется канал с обратным шаровым краном (предотвращает слив масла из каналов после остановки двигателя), а также каналы на нижней плоскости корпуса подшипника (они же подают масло в шейки распредвала).

Гидравлические толкатели очень чувствительны к качеству и чистоте масла.

При наличии в масле механических примесей возможен быстрый выход из строя плунжерной пары гидротолкателя, что сопровождается повышенным шумом в газораспределительном механизме и интенсивным износом кулачков распределительных валов.

Неисправный гидротолкатель ремонту не подлежит, его следует заменить. Клапан закрывается под действием одной пружины.

Нижним концом упирается в шайбу, а верхним концом упирается в пластину, удерживаемую двумя сухарями.

Складчатые сухари снаружи имеют форму усеченного конуса, а на внутренней поверхности — три упорных буртика, входящих в пазы на стержне клапана.

Смазка двигателя — комбинированная.

Под давлением смазываются коренные и шатунные вкладыши, пары «опора — шейка распределительного вала», гидротолкатели.

Путем разбрызгивания масло подается к стенкам цилиндров (далее к поршневым кольцам и пальцам), к днищу поршней, к паре «кулачок — толкатель» и стержням клапанов.

Остальные узлы смазываются самотеком.

Масляный насос — с внутренним зацеплением и редукционным клапаном — установлен на передней стенке блока цилиндров.

Шестерня привода установлена на двух лысках на переднем конце коленчатого вала.

Максимальный диаметр гнезда для ведомой (большой) шестерни при износе не должен превышать 75,10 мм, минимальная ширина сегмента на корпусе, разделяющего ведущую и ведомую шестерни, — 3,40 мм.

Осевой зазор для ведущей шестерни не должен превышать 0,12 мм, для ведомой шестерни — 0,15 мм.

К крышке второго коренного подшипника и корпусу насоса прикручен маслоприемник.

Фильтр масляный — полнопоточный, неразборный, оснащен перепускным и противодренажным клапанами.

Система вентиляции картера — закрытая, принудительная, отвод газов через маслоотделитель, расположенный в крышке ГБЦ.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Делать это рекомендуется регулярно.

Делать это рекомендуется регулярно.

с.

с.

1 ( 5.1)

1 ( 5.1)