Никелирование — это покрытие поверхности металла никелем. Проводится для защиты конструкции от негативных атмосферных воздействий. Покрытие отличается высокой прочностью, герметичностью, долговечностью.

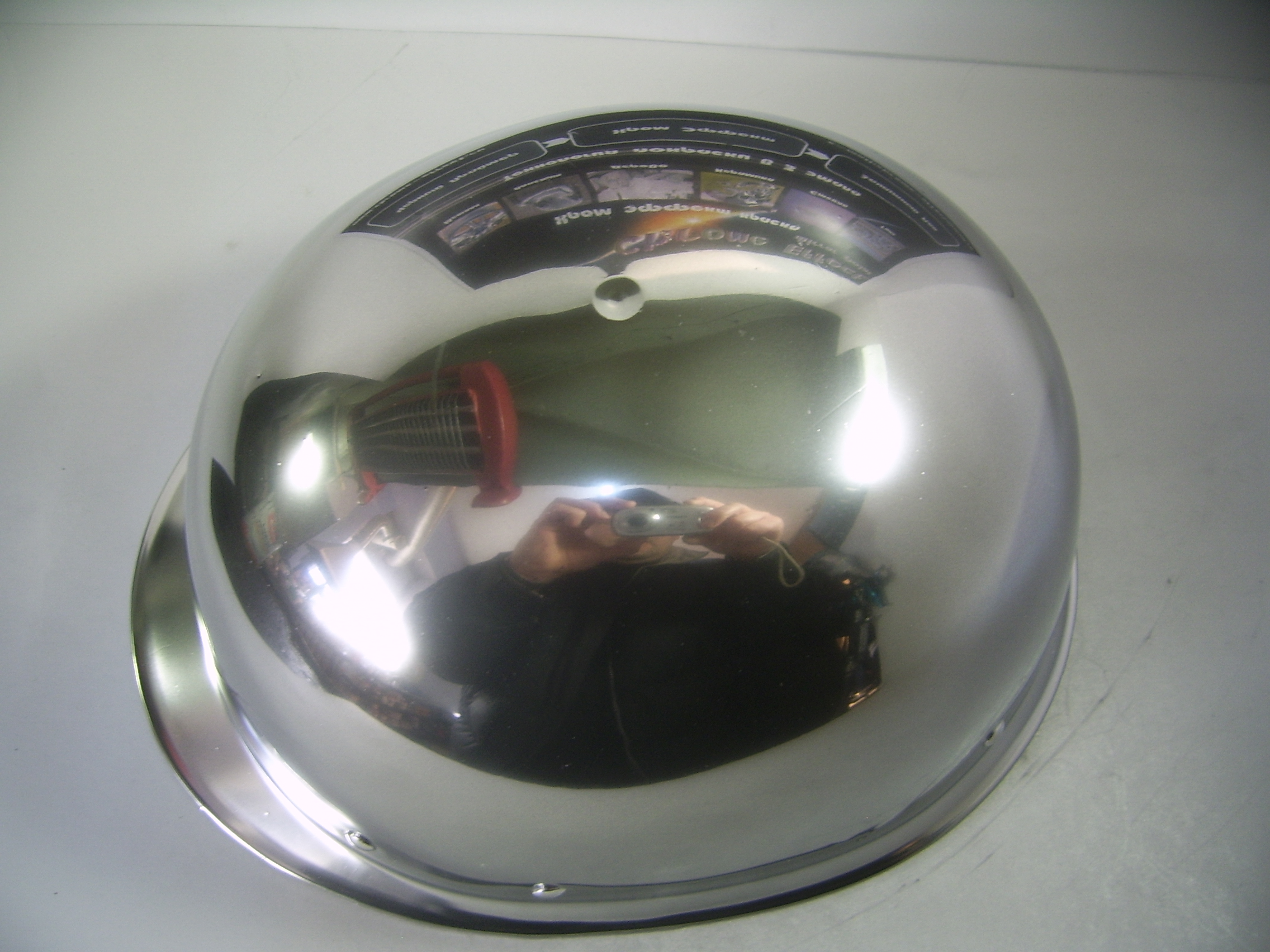

Никелированный диск (Фото: Instagram / aqua__decor)Описание метода

Никелевое покрытие формируется на различных металлических конструкциях из чёрных и цветных металлов. Повышает коррозионную стойкость, защищает от износа, повышенной влажности, некоторых химически активных веществ.

Никелевые покрытия отличаются высокой твёрдостью, стойкостью к окислению, отличной отражательной способностью.

Толщина покрытия — от 0,8 до 55 мкм. Применяется для нанесения на следующие изделия:

- металлические конструкции, эксплуатация которых предполагается в неблагоприятных атмосферных условиях или в кислых средах;

- кузовные детали транспортных средств;

- спецоборудование или инструменты, которые используются в медицине;

- ограждения и опорные стальные или алюминиевые конструкции;

- металлические изделия, эксплуатируемые в кислотных или щелочных средах.

Никелевый слой бывает матовым, глянцевым или чёрным.

Невозможно никелирование заготовок из кадмия, свинца, олова, висмута, сурьмы. Перед проведением работ нужно учитывать данную особенность.

Технология

Никелирование деталей выполняется путём нанесения тонкослойных покрытий на металл. Данная технология применяется для защиты стали, меди, алюминия, титана.

Методы обработки

Чтобы выполнить покрытие никелем металла, нужно выбрать способ нанесения защитного слоя. Технологии:

- электролитическая;

- химическая.

Электролитический метод

Покрытие никеля наносится в ванне с электролитом, в которую погружены электрод и заготовка. Между деталью и анодом пропускается ток, подаваемый от лабораторного источника питания или понижающего трансформатора.

Образуемое покрытие отличается высокой однородностью, минимальным количеством дефектов на поверхности, отсутствием пор. Приготовление электролита в домашних условиях достаточно простое.

Гальваническое никелирование позволяет получать защитные слои с такими характеристиками:

- температура плавления — +1450 градусов;

- твёрдость по Виккерсу — 250;

- деформация продольного типа — 10–30%;

- адгезионная прочность — от 35 до 45 кгс/мм2;

- удельное сопротивление —8,510-5 Ом•м;

- магнитная восприимчивость — 37.

Нанесение защитного слоя:

- Подготовить ёмкость, подходящую под размеры детали.

- В ёмкости положить электрод, а на кронштейне разместить заготовку. Важно, чтобы они не касались стенок сосуда.

- Внутрь ёмкости залить электролит.

- Подобрать источник питания, на выходе которого формируется напряжение до 6 В и ток до 1,2 А.

- Подключить к аноду положительный контакт источника питания, а к заготовке — отрицательный.

- Подать на электроды напряжение.

- Толщина наносимого покрытия зависит от времени подачи напряжения на электроды.

- После получения слоя никеля требуемой толщины отключить источник тока и достать деталь.

- При необходимости покрытие можно отшлифовать.

Химический метод

Химический способ нанесения покрытия позволяет создавать на заготовках прочные никелевые слои. Отличается простотой реализации, эффективностью. Не требует наличия навыков или опыта выполнения подобных работ.

Химический способ не подходит для нанесения защитного слоя на поверхности с шероховатостью или сложной геометрией. Наносить равномерный слой в труднодоступных местах не представляется возможным.

Химическое никелирование позволяет получать покрытия со следующими свойствами:

- температура плавления — +8900С;

- твёрдость по Виккерсу — 550;

- деформация продольного типа — 3–6%;

- адгезионная прочность — от 35 до 50 кгс/мм2;

- удельное сопротивление — 6010-5 Ом•м;

- магнитная восприимчивость — 4.

Нанесение защитного слоя:

- Подготовить раствор для никелирования путём смешивания реактивов с водой в ёмкости, стойкой к данным химическим компонентам.

- Нагреть раствор до закипания, а потом добавить NaPO2H2.

- Подготовить эмалированную металлическую емкость. Изготовить диэлектрический держатель. Его конструкция должна быть такой, чтобы при опускании в ёмкость деталь не касалась стенок.

- Залить в ёмкость электролит, опустить заготовку на кронштейне.

- Подогреть конструкцию до такой температуры, чтобы электролитический состав закипел. Выдерживается в растворе течение 1–3 часов, в зависимости от химсостава, требований к толщине покрытия.

- Извлечь готовую деталь, промыть в растворе гашёной извести.

- При необходимости отполировать.

Ванны для проведения обработки

Покрытие заготовок никелем выполняют в ваннах с добавлением:

- хлорида Na, Mg или Zn — предназначается для растворения анодного материала, лучшего протекания реакции в присутствии Zn и других загрязнителей;

- сульфата никеля — используется в качестве источника ионов для покрытия;

- борной кислоты — регулирует кислотный уровень в ванне на требуемом уровне.

Оптимальные условия для протекания химических реакций:

- температура состава — +320С;

- кислотность pH — от 5,3 до 5,9;

- количество сульфата никеля — до 360 г/л.

Никелевые слои с металлическими поверхностями имеют малую прочность закрепления. Поэтому необходимо выполнять их термообработку при температурах до +4000С с последующей закалкой в течение 3 часов. Превышение данного значения оказать негативное влияние на свойства металла. Оптимальный диапазон — от +2600С до +3100С.

Внутри ванной устанавливается специальное перемешивающее оборудование, позволяющее достигать однородности раствора. Для удаления различных загрязнений используются фильтры.

Производительные ванны для промышленного использования требуют добавления пеноподавляющих веществ либо сжатого воздуха.

Подготовка изделия

Процесс никелирования в домашних условиях требует правильной подготовки:

- абразивными инструментами снимается оксидная плёнка или поверхностный слой ржавого металла;

- щёткой убираются опилки с поверхности заготовки;

- водой смывают следы грязи, если они есть;

- заготовку обезжиривают растворителем или содовым составом;

- следы обезжиривателей смывают водой, затем просушивают.

Нанесение защитного слоя

Чтобы выполнить никелирование стали, на её поверхность нужно нанести слой меди. Проведение работ:

- Подобрать стеклянную ёмкость.

- Приготовить электролит. Для этого нужно подготовить 20% CuSO4, 2% H2SO4, 78% H2O.

- Поместить заготовку в емкость. С противоположных сторон разместить аноды.

- Собрать электрическую цепь на основе лабораторного источника тока. Его мощность определяется на основе площади никелирования — если нужно обработать 10–15 мА/см2 поверхности детали, напряжение должно быть в диапазоне от 5,8 до 6 В.

- Подать напряжение на подключённую схему. Оптимальная толщина покрытия достигается в течение 30 минут.

Наносить защитный слой можно и кисточкой:

- Из многожильного медного провода изготавливается кисточка путём удаления изоляционного слоя. Для удобства её фиксируют на деревянном бруске с удобным для работы сечением.

- Заготовку очищают, обезжиривают, затем отмывают от растворителей.

- Берут лабораторный источник питания. К положительному контакту подсоединяют кисточку, а к отрицательному — заготовку.

- Подготавливают раствор электролита.

- Включают питание на источнике тока.

- Кисточку погружают в электролитический раствор, затем вынимают и проводят над заготовкой.

- Последовательно и равномерно покрывают всю заготовку медным покрытием. Толщина определяется временем воздействия на определённый поверхностный участок.

Как повысить стойкость покрытия?

Для повышения стойкости никелированных покрытий к негативным воздействиям необходимо:

- омеднить деталь для снижения шероховатости;

- в установку для химического никелирования залить раствор MgO и H2O и HCl или H2SO4;

- нанести смазку глубокого проникновения, затем погрузить деталь в ёмкость с очищенным рыбьим жиром, достать наружу и удалить остатки состава;

- нанести многослойное никелированное покрытие;

- дважды выполнить обработку рыбьим жиром с интервалом в 12 часов.

Удаление покрытия

Удалить никелированный слой можно следующими способами:

Чтобы при добавлении кислоты не снять слой металла с подложки, нужно в раствор добавить глицерин в количестве 50 г/л.

Никелевый слой может защищать металл от окисления, выполнять декоративную роль или быть подложкой для хромового покрытия. Технология проста в реализации, не требует дорогого оборудования, специального образования.

выбираем краску и способ нанесения

Вопросы, рассмотренные в материале:

- Чем можно красить металлические изделия

- Как подготовить поверхность к окраске

- Как красить металлические изделия

Нанесение на металл окрасочного покрытия позволяет надежно защитить поверхность от коррозии и других неблагоприятных внешних воздействий, а также придать металлическому изделию привлекательный внешний вид. Такой способ защиты металлической поверхности –самый распространенный. Как покрасить металлические изделия в соответствии с технологией и техникой безопасности, рассмотрим в нашей статье.

Чем покрасить металлические изделия

В настоящее время для нанесения на металл используют следующие покрытия:

- Масляные. Привычный выбор для окраски металла. Перед нанесением основного слоя требуют предварительного покрытия специальным грунтом. Токсичность материала и едкий запах позволяют использовать его только в хорошо вентилируемых помещениях.

- Эпоксидные. Состоят из двух компонентов – силиконовой смолы и отвердителя. Являются очень токсичными, поэтому применяются только для наружных работ, к тому же процесс нанесения достаточно сложен и требует от исполнителя достаточно хорошего знания технологии.

- Алкидные. Отличаются хорошей укрывающей способностью, что позволяет наносить их сразу на предварительно подготовленную металлическую поверхность без дополнительного грунтования. Применяются для внутренних и наружных работ.

- Акриловые. Полимерные покрытия последнего поколения. Из-за простоты нанесения и нетоксичности приобретают все большую популярность. Требуют тщательного подхода к подготовке поверхности под покраску.

- Резиновые. Специально созданы для наружных работ, являются прекрасной защитой крыш и других металлических поверхностей, которые подвергаются воздействию атмосферных осадков.

Все вышеперечисленные составы могут применяться в различных ситуациях и получили широкое распространение.

Следует упомянуть также порошковый метод покраски металлических изделий. Он создает высокопрочные покрытия, но может быть осуществлен только в условиях производственного цеха, так как порошковая технология покраски требует специального оборудования и условий.

Если вам предстоит выбор краски для покрытия металлического изделия, предварительно оцените предполагаемый расход, степень трудозатрат на подготовку поверхности, уровень токсичности состава, его долговечность, наличие дополнительных свойств и стоимость.

Кроме того, чтобы увеличить срок службы покрытия и обеспечить его надежность, иногда при подготовке поверхности к покраске применяются дополнительные материалы:

- Грунт-эмаль. Универсальная краска, совмещающая функции грунта, краски и защиты от коррозии.

- Для обработки затронутых коррозией участков – эпоксидные смолы с особыми добавками. При нанесении образуют прочную пленку, которая не дает ржавчине распространяться дальше. Наносятся непосредственно на ржавые участки без предварительной подготовки.

- Антикоррозионные покрытия . Защищают обрабатываемую поверхность от влаги и кислорода.

- Молотковые составы. Создают эффект многочисленных ударов молотка, применяются как декоративный прием в оформлении интерьеров. Устойчивы к внешним воздействиям. Для создания такого эффекта может использоваться эпоксидное, алкидное, а также акриловое покрытие.

- Кузнечные смеси. Состоят из полимеров, придающих покрытиям отличную износоустойчивость. Легко наносятся.

- Нитрокраска. Обладает высокой токсичностью, обычно продается в баллончиках. Быстросохнущий состав.

- Термостойкие покрытия – специальные лаки и эмали для покраски печей и подобных изделий.

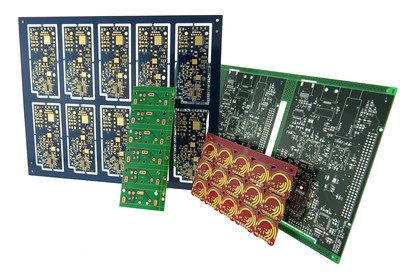

Порошковый способ окрашивания, изобретенный в 1950 году, является принципиально другим технологическим процессом для покраски металлических изделий. Здесь отсутствует жидкий компонент, хотя со стороны процесс нанесения похож на напыление сжатым воздухом, но в воздухе нет взвеси краски – так называемого «тумана».

Порошковый состав притягивается деталью за счет электричества. На деталь подается положительный, а на краску – отрицательный заряд высокого напряжения. Так как разноименные заряды притягиваются, происходит равномерное прилипание частичек порошковой краски к металлу. После этого деталь нагревается до температуры +200…+250 °С, порошок расплавляется, растекаясь по поверхности и образуя тончайший эластичный слой шириной в несколько десятков микрон. Этот слой получается очень плотным и прочным.

Стоимость порошковой краски в полтора-два раза превышает традиционные способы окраски по причине использования дорогостоящего оборудования и специфики технологического процесса. Но так как порошковое покрытие обладает исключительной прочностью и высочайшим качеством, в некоторых производственных отраслях, связанных с обработкой металла, эта технология полностью заменила традиционное окрашивание.

Подготовка металлических изделий к покраске

Для того чтобы получить ровное и прочное покрытие, которое сохранит свои свойства и внешний вид на долгое время, поверхность изделия необходимо правильно подготовить. Технологический процесс состоит из следующих этапов:

С поверхности металлического изделия тщательно удаляются грязь, пыль, остатки старого слоя краски и ржавчина. Для этого используют крупнозернистые абразивные материалы, специальные щетки или дрель с насадкой. Выбор нужного инструмента зависит от степени загрязнения и площади участка коррозии. Затем с помощью чистой бумажной салфетки стираются остатки пыли. При обработке больших поверхностей или трудноудаляемых остатков старого покрытия обычно используется пескоструйная установка.

Рекомендовано к прочтению

Если старый слой краски «намертво» сцеплен с поверхностью обрабатываемого изделия, его можно не удалять. Для проверки его прочности острым ножом делаются надсечки в виде решетки, а затем на это место наклеивается липкая лента и резко отрывается. В том случае, если на скотче не осталось следов краски, покрытие можно не удалять. Если же на ленте есть частицы старого покрытия, оно полностью зачищается.

- Грунтование и обезжиривание.

Этап удаления жировых загрязнений обязателен в процессе подготовки к покраске металлического изделия в том случае, если выбраны полимерные материалы или следующим этапом будет окунание. При нанесении других видов покрытий эту стадию можно пропустить. Но если на изделии присутствует видимый жировой налет, его необходимо удалить.

Для этого используются нежирные растворители – ацетон или ксилол, которые наносятся на деталь с помощью салфетки или в виде аэрозоля. Последний вид распыление позволяет обезжирить даже труднодоступные места.

Обязательно при работе используйте защитные перчатки, а также средства защиты дыхания, чтобы избежать контакта с этими агрессивными химическими жидкостями. В случае пескоструйной очистки дополнительного обезжиривания не требуется, так как жировой налет удаляется вместе с другими загрязнениями.

Грунтовка – нанесение первого слоя покрытия – необходима для более высокой степени защиты металлической поверхности от неблагоприятных условий окружающей среды. Также она делает поверхность ровнее, заполняя мелкие дефекты.

Производители предлагают большой ассортимент грунтовок с антикоррозийными компонентами. Также предлагаются универсальные краски «грунт-эмаль», объединяющие в себе свойства грунта и краски одновременно. Такие составы удешевляют процесс покраски металлических изделий и уменьшают время ремонта. Но традиционный способ предварительного нанесения грунта по-прежнему используется чаще.

Обычно наносят два слоя грунта. Этого количества хватает для создания надежного и долговечного покрытия, даже без нанесения слоя краски. Рекомендуется наносить грунт с помощью валика, хорошо укрывающего заметные дефекты поверхности. Финишный слой краски используется для придания детали привлекательного внешнего вида, красивого цвета и глянцевого блеска.

Как покрасить металлические изделия

Краску на подготовленную поверхность можно нанести несколькими способами с помощью разных инструментов, которые выбираются в зависимости от вида изделия и его назначения.

Покраска:

Это приспособление используется, если надо покрасить большую поверхность. Для получения качественного покрытия она должна быть ровной и заранее подготовленной.

Алгоритм действий:

- Выбранная краска предварительно разбавляется подходящим растворителем.

- Разбавленная до нужной консистенции краска переливается в емкость, ширина которой должна соответствовать ширине валика, чтобы его можно было обмакнуть в подготовленную краску.

- Нанесение покрытия надо начать от одного края и постепенно продвигаться к противоположному. Так достигается равномерность окрашивания и исключаются видимые переходы.

- Смоченный в краске валик прикладывается к поверхности и раскатывается вверх-вниз с равномерным надавливанием. Горизонтальных движений лучше избегать. За один подход покрывается участок, в несколько раз превышающий ширину инструмента.

- Работа продолжается до тех пор, пока весь участок изделия не будет покрашен.

Если для нанесения покрытия выбран валик, потребуется не менее двух слоев краски. Следующий пласт наносится после полного высыхания предыдущего.

Этот способ покраски металлических изделий требует больше всего трудозатрат. Обычно кисточкой работают с труднодоступными участками и рельефами. Покрытие наносится с предельной аккуратностью и тщательностью. Для экономии краски надо опускать в нее кисть только на треть. Этот прием также поможет избежать потеков.

Лишнюю краску удаляют постукиванием о внутреннюю стенку банки с краской. Движения кисточкой направляются в одну сторону, первыми мазками наносится покрытие, а последующими производится его равномерное распределение. Количество слоев выбирается в зависимости от назначения данной детали.

Кисти необходимой ширины можно приобрести в специализированных магазинах с учетом того факта, что широкие кисточки используют для более простых конструкций, а узкие – для сложных.

- С использованием краскопульта.

С помощью краскопульта можно производить окраску тремя способами:

- Безвоздушным. Под большим напором, превышающим давление в бытовом водопроводе в 100 раз, краска вырывается из сопла краскопульта и мгновенно распыляется, образуя узконаправленный конус или «факел». Практически не теряя скорости, частицы краски буквально «выстреливаются» в окрашиваемую поверхность.

- Воздушным. Краска впрыскивается в струю воздуха, образуя воздушную смесь за счет вихревых процессов (турбулентности). Получившаяся взвесь направляется на изделие, создавая ровное покрытие с красивым глянцем. Давление воздуха при таком способе гораздо ниже, но по этой причине, кроме рабочего факела, образуется избыточное количество краски из мельчайших капель, называемое туманом.

Такой способ покраски металлических изделий повышает расход материалов и требует гораздо больших затрат на защиту работников и окружающей среды от вредного воздействия.

- Комбинированным. Рабочее давление устанавливается около 20–30 атмосфер, а в факел дополнительно подается сжатый воздух. Благодаря такому способу покрытие получается более равномерным, а туман не образуется.

Особенностью металлических поверхностей является плохое сцепление с материалом. Поэтому существуют определенные приемы при работе с окрасочным пистолетом:

- при распылении краски на деталь нельзя допускать перерывов, иначе не удастся нанести слой равномерно;

- начинать нанесение следует плавными и медленными движениями;

- первый слой рекомендуется наносить параллельно;

- последующие пласты допускается наносить в любом направлении.

Все виды покрасочных работ при покраске металлических изделий обязательно должны производиться с соблюдением техники безопасности. Перечислим основные из них:

- Помещение, в котором будет производиться окраска изделия из металла, необходимо хорошо проветрить.

- Важно четко выполнять требования безопасности, указанные в инструкции к использованию данной краски.

- Если краска или растворитель случайно пролились, появившееся пятно надо сразу засыпать песком и аккуратно утилизировать во избежание возгорания.

- После окончания окраски все использованные емкости нужно выбросить или тщательно помыть. Запрещается использовать их в других целях.

- При работе с краской обязательно использовать личные средства защиты глаз и кожи.

- Оставшиеся материалы нужно плотно закрыть и убрать в темное и недоступное для детей и домашних животных место.

- Запрещается принимать пищу в местах проведения работ по окраске.

- Нельзя сливать остатки краски в центральную канализацию.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Эффект хромированного металла создает специальный лакокрасочный состав. Краска хром содержит микроскопические частички металла, создающие зеркальный блеск слою. При правильном нанесении ЛКМ добиваются идеально ровных, безупречных поверхностей, устойчивых к истиранию, воздействиям вредных факторов.

Использование покраски под хром для реставрации автомобильных деталей – самый надежный способ изменить внешний вид предметов из различных материалов.

Краски с хром-эффектом

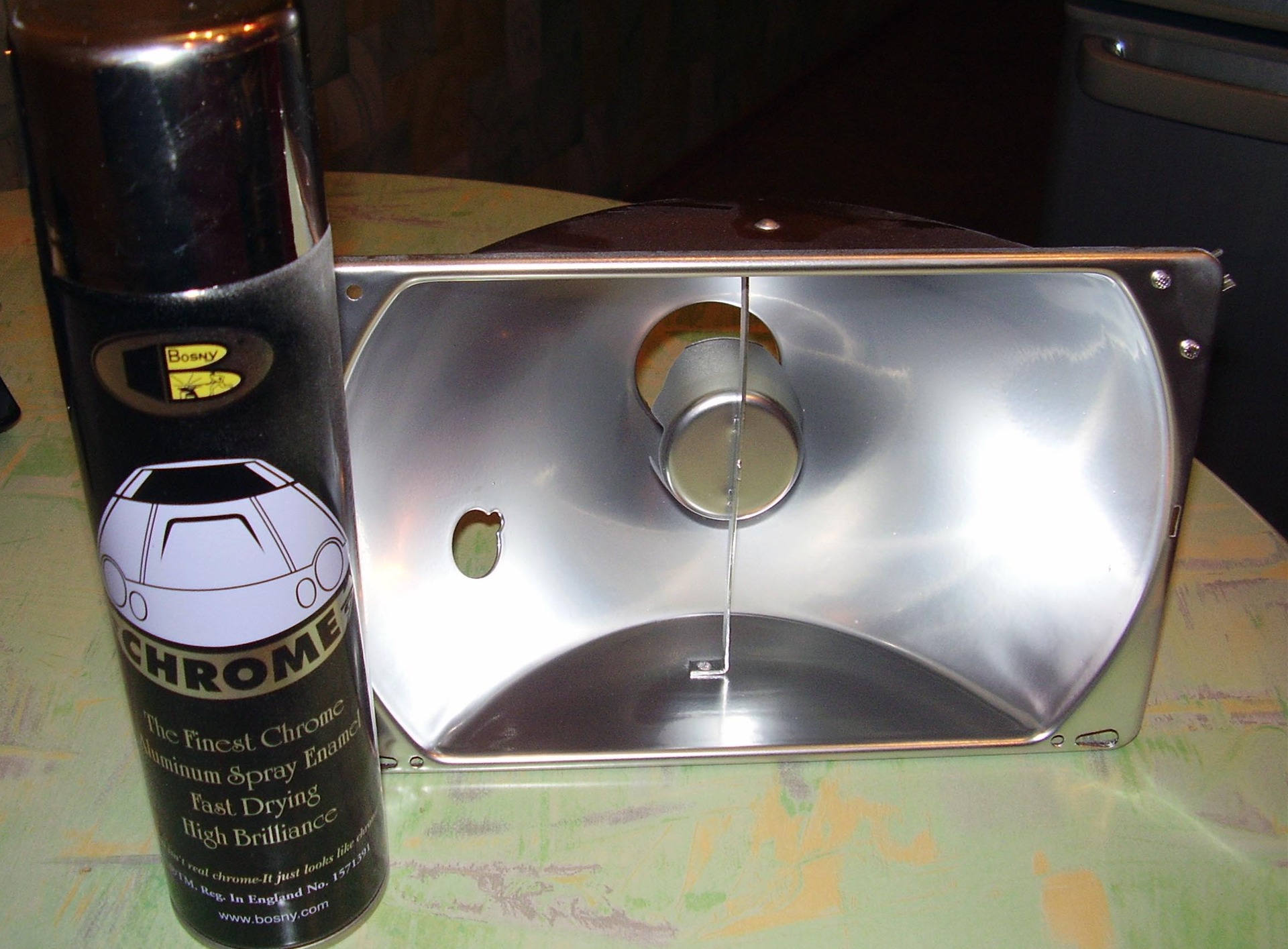

ЛКМ, создающие эффект хромирования или никелирования, выпускаются в банках и аэрозольных баллончиках. По мнению специалистов, баночные составы труднее наносить, но лакокрасочная пленка больше схожа с натуральным металлическим покрытием. Можно добиться идеального эстетического сходства. Красить реставрируемый самостоятельно диск или контур фары лучше баночной краской. Аэрозольные баллончики приобретают новички, которым нанести профессиональные составы ровным слоем бывает сложно.

Для окраски больших поверхностей баллончики покупать экономически нецелесообразно. Технология напыления сложная, велика вероятность формирования подтеков, если слой будет неравномерным.

Аэрозольные баллончики приобретают новички, которым нанести профессиональные составы ровным слоем бывает сложно.

Состав и характеристики

По своему компонентному содержанию лакокрасочные материалы различаются за счет основы. К измельченному до состояния пудры металлу добавляют связующую пленкообразующую основу. Алкидные, акриловые, смолистые или нитроцеллюлозные соединения помогают распределить порошок равномерно. После высыхания основа становится прозрачной, частички металла хорошо видны, именно порошки создают зеркальную, отражающую поверхность.

Производители предлагают большой ассортимент ЛКМ с металлическим блеском для металла, пластика, дерева. Хромированная краска бывает:

- Однокомпонентной, это аэрозольные упаковки, нитрокраска средней ценовой категории;

- Двухкомпонентной на основе акрила или эпоксидной смолы, отличается повышенной стойкостью к влаге, загрязнениям, не боится воздействия моющих средств (автомобильных шампуней, бытовой неагрессивной химии).

Для улучшения визуального эффекта дополнительно используется лак, он усиливает пленочный слой. Под краской «хром» дерево выглядит как металл. Термостойкие порошковые ЛКМ разводят специальным образом, они по структуре сложнее. Образуют покрытия, ближе к натуральному хромированию – устойчивые, яркие.

Для улучшения визуального эффекта дополнительно используется лак, он усиливает пленочный слой.

Красители выпускают разных цветов:

- Серебристые, имитирующие никель, хром;

- Золотые с пудрой из цветных сплавов, достигают благородного желтого оттенка;

- Темные – черного, синего, других оттенков.

Все краски под хромирование блестящие, с хорошей отражательной способностью, образуют защитную пленку в виде зеркала.

Все покрытия под хром отличаются высокой прочностью пленки и термостойкостью, благодаря металлическому наполнителю. Часто для этих целей используется алюминиевая пудра.

Все краски под хромирование блестящие, с хорошей отражательной способностью, образуют защитную пленку в виде зеркала.

Преимущества и недостатки баллончиков

У краски хром в баллончиках главное достоинство – возможность нанесения без использования кисточки, руки останутся чистыми. Главный минус – баллон вмещает немного ЛКМ.

С помощью аэрозолей скрывают мелкие дефекты на металле, порошковые краски отлично маскируют ржавчину.

Перед работой следует изучить инструкцию, обрабатывать нужно всю поверхность сразу, чтобы не было стыков между слоями.

Другие плюсы хромированной краски в баллончиках:

- Аэрозоль готов к работе, для покраски достаточно снять крышку с баллончика, нажать на распылитель;

- Универсальность, смеси предназначены для окрашивания различных материалов, включая пластик;

- Для работы не требуются инструменты, приспособления;

- Аэрозольный баллон – герметичная емкость, краска хорошо сохраняется в упаковке, не теряет первоначальных свойств;

- Производители предлагают разнообразную палитру цветов, можно без труда выбрать нужный оттенок;

- При аэрозольном напылении слой быстро высыхает;

- Для нанесения покрытий не требуется специальной подготовки.

Теперь о недостатках:

- Сложно обрабатывать большие площади;

- С покраской некоторых видов полимеров возможны проблемы, с глянцевых пластмасс слой сцарапывается.

Аэрозольный баллон – герметичная емкость, краска хорошо сохраняется в упаковке, не теряет первоначальных свойств.

Варианты покрытий

Хромовая краска делается с различными эффектами. Составы с отражением (белым зеркальным блеском) напоминают полированный нержавеющий металл, расплавленное серебро. Пигментные красители в такую смесь не добавляют, основа делается прозрачной.

Составы с отражением (белым зеркальным блеском) напоминают полированный нержавеющий металл, расплавленное серебро.

Желтоватые, желто-оранжевые оттенки металлика создаются за счет использования молотых медных сплавов: латуней, бронзы. Эффект виден только после высыхания основы. В высокотемпературные покрытия вводят красящие пигменты, добиваясь необходимого оттенка.

Желтоватые, желто-оранжевые оттенки металлика создаются за счет использования молотых медных сплавов: латуней, бронзы.

Матовый хром не годится для автомобилей, он применяется в оформлении интерьеров, создает эффект шлифованного металла, на котором незаметны небольшие царапинки.

Матовая краска создает эффект шлифованного металла, на котором незаметны небольшие царапинки.

Классический вариант покраски хромом

Зеркальные составы созданы для реставрации хромированных деталей, они возвращают им былой блеск, привлекательность. Баллончиками декорируют рамки для фотографий, бутылки экзотической формы. Аэрозоли выпускают с пигментными красителями.

Порошковая баночная краска используется в автомастерских, она создает серебряный оттенок с зеркальным отливом. На смолистой или акриловой основе разводят мелкодисперсный алюминиевый порошок, который после высыхания покрасочного слоя преломляет и отражает световые лучи.

Зеркальные составы созданы для реставрации хромированных деталей, они возвращают им былой блеск, привлекательность.

Чёрный хром

Есть нитрокраска в баллончиках и банках, предназначенная для окрашивания предметов в черный цвет. Это альтернатива «Кузбасслака». У двухкомпонентной баночной краски «черный хром» получается износостойкая пленка. Нитрокраску в баллончиках приходится подновлять чаще.

Быстрее всего сохнет аэрозольный черный хром. Для работы с этой краской поверхность нужно тщательно подготовить, сделать ее шершавой, иначе слой моментально облезет от случайных прикосновений.

Быстрее всего сохнет аэрозольный черный хром.

Цветное хромирование

Введение в лаковую основу определенного количества пигмента не сказывается на качестве образуемой пленки, блеск, эффект металлика сохраняется. Производители выпускают годовые цветные ЛКМ и прозрачные, поддающиеся колеровке. Можно добиться требуемого оттенка при кузовном ремонте автомобилей.

Пигменты в жидком хроме должны быть полупрозрачными, преломляющими световой поток, а не поглощающими свет определенной длины волны. Существуют красители с эффектом рассеивания, они добавляются в матовый хром, используемый для бытовых предметов, изготовления сувенирной продукции.

Можно добиться требуемого оттенка при кузовном ремонте автомобилей.

Характеристики хрома-хамелеона

Особо внимания заслуживает термохромная краска, меняющая оттенок при температурном воздействии. Как и другие виды хромовых красок, «хамелеоны» термостойкие.

Классифицируются составы по двум критериям:

- По виду изменения окраски, предусмотрены разные тона для нагрева и охлаждения, обычно нулевой точкой выбирается комнатная температура, красители по сути выполняют роль терморегулятора.

- Необратимости или обратимости термических изменений.

Обратимая краска меняет оттенки весь период эксплуатации поверхностного слоя. В необратимых составах при нагреве происходят структурные изменения. Термокраски «хамелеон» стоят дороже обычных с эффектом хромирования, чаще используются для изготовления сувениров – кружки с горячими или холодными напитками, покрытые такой краской, меняют окраску.

Составы «chrome effect», способные менять оттенок при различных состояниях, обязательно маркируются. На упаковке указывается вид и тип термического красителя.

Обратимая краска меняет оттенки весь период эксплуатации поверхностного слоя.

Рекомендации к использованию красок

Баночные эмульсии с металлическим порошком нередко подделывают. Приобретать краску с эффектом хрома лучше в специализированных строительных магазинах, супермаркетах. Прежде, чем браться за покраску ответственных делателей, желательно практиковаться на предметах интерьерах. Дома всегда найдутся пластиковые бутылки, жестяные банки. Зная, как ведет себя краска при высыхании, можно контролировать толщину слоя.

Нитроцеллюлозные составы не совместимы с акрилом и эпоксидной смолой, вероятно вспучивание, отслоение лакокрасочной пленки.

Приобретать краску с эффектом хрома лучше в специализированных строительных магазинах, супермаркетах.

Как производится окрашивание различных поверхностей и материалов

В помещении для покраски не должно быть пыли, она будет прилипать к частицам металла, зеркальности не добиться. У жидких составов на основе акрила своя особенность, покрытия ложатся на загрунтованную поверхность.

Основные этапы работы:

- Поверхность грунтуется.

- Наносится слой фоновой краски, она будет просвечивать через прозрачные хромовые составы.

- Полировкой подложки занимаются после высыхания фонового слоя.

- «Хром» распыляется из баллончика или наносится из краскопульта.

- Перед следующим слоем предыдущий должен окончательно просохнуть.

Для финишного слоя на глянцевых поверхностях рекомендуется лак.

В помещении для покраски не должно быть пыли, она будет прилипать к частицам металла, зеркальности не добиться.

Особенности подготовки поверхности:

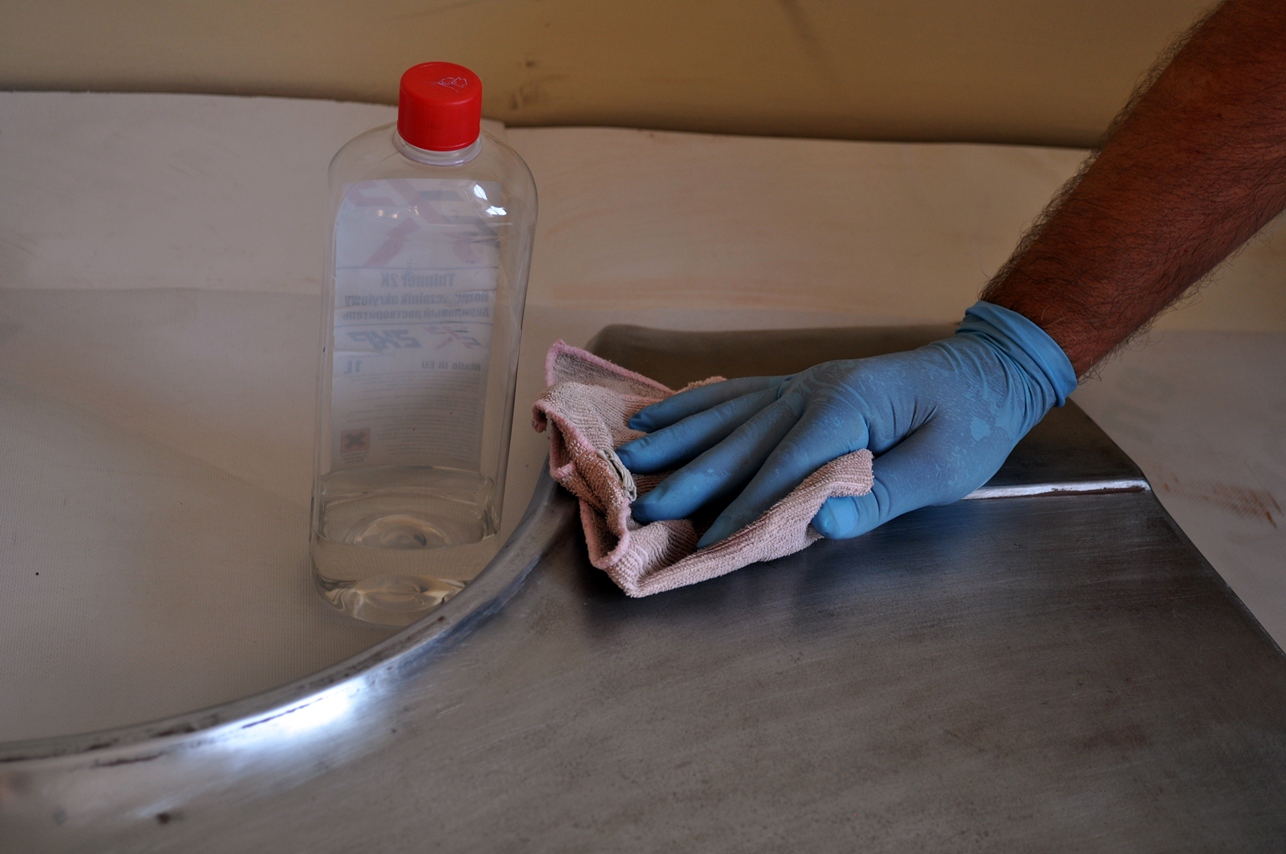

- Металл обязательно обезжиривают, используя спирт, другие растворители, затем поверхность промывают, высушивают;

- Гладкий пластик обрабатывают обезжиривающими средствами, не разрушающими полимеры, идеально гладкая поверхность после такой обработки становится матовой;

- Дерево предварительно пропитывают влагостойкой морилкой, только затем грунтуют.

При соблюдении правил подготовки поверхности краска ляжет ровно.

При соблюдении правил подготовки поверхности краска ляжет ровно.

Обзор популярных производителей

В большом ассортименте существующих видов краски-хром сложно ориентироваться. Цветовые линейки краски в баллончиках для бытовых целей выпускают многочисленные производители. По отзывам пользователей выбраны самые лучшие бренды:

- RUSH Power легко и равномерно наносится, влагостойкая эмульсия. Единственный минус – не рекомендуется для восстановления хромированных автомобильных деталей, дисков;

RUSH Power легко и равномерно наносится, влагостойкая эмульсия.

- Bosny CHROME предназначена для небольших металлических деталей, совместима с лаковыми покрытиями, долговечная краска;

Bosny CHROME предназначена для небольших металлических деталей.

- Chrome Effect — составы для автолюбителей, выпускаются в банках и аэрозолях. Несмотря на высокую стоимость, брендовые ЛКМ пользуются повышенным спросом;

Chrome Effect — составы для автолюбителей, выпускаются в банках и аэрозолях.

- Bosny – краска-спрей под хром с блестящей основой, создает иллюзию хромирования. Есть оттенки металлика. У пленки достойный внешний вид;

Bosny – краска-спрей под хром с блестящей основой, создает иллюзию хромирования.

- ASTROHIM – VMP-пигментированные составы китайских производителей создают зеркальные поверхности, отличаются ровным распылением, хорошо ложатся, создает металлический блеск.

Создает зеркальные поверхности, отличается ровным распылением.

Возможные проблемы

При работе с составами, содержащими металлический порошок, возникают некоторые трудности. Пленка получается неровной, окраску приходится повторять. Типичные ситуации:

- Слишком толстый слой покрытия, после высыхания образуется «апельсиновая корка», пористость, подтеки;

- Плохое проникновение порошка и основы в структуру окрашиваемой поверхности связано с плохой подготовкой деталей;

- Отражатель будет испорчен, если покрыть его термокраской, которая становится матовой.

При выборе баллончиков следует внимательно читать рекомендации производителя, придерживаться технологии нанесения ЛКМ.

Плохое проникновение порошка и основы в структуру окрашиваемой поверхности связано с плохой подготовкой деталей.

Для покраски хромом декоративных элементов выпускается немало составов с удивительными оттенками, свойствами. Реставрируя детали, лучше отдавать предпочтение профессиональным баночным краскам. Восстановить глянцевый блеск хромированных деталей можно безупречно.

Видео: Красим диски в хром своими руками

технология, ГОСТ, красители, расход краски

Окрашивание — популярный способ изменения цвета металла. Для получения необходимого результата важно точно соблюдать технологию, подобрать краску, учитывая условия эксплуатации эмали. Покраска металла позволяет изменить оформление поверхности, защитить материал от разрушительного воздействия влаги, образования ржавчины.

Окрашивание металлических поверхностей

Окрашивание металлических поверхностейСуть и особенности метода

Покраска металлических изделий изначально применялась для изменения цвета, придания интересующего оттенка поверхностям, но простая эмаль быстро трескалась, под ней появлялась ржавчина. Поэтому производители начали разрабатывать новые виды красящих составов, которые могли защитить металл от коррозии.

В продаже можно найти разные типы краски, которая подходит для металлических поверхностей. Наносить ее можно разными способами. При этом используются ручные инструменты, промышленное оборудование.

Металлоконструкции чаще изготавливаются из черного железа. Поскольку этот материал очень быстро окисляется, его нужно защищать от влаги, ржавчины. Для этого могут использоваться специальные антикоррозийные составы или краска для металла.

Окрашенный диск (Фото: Instagram / poroshkovaiap)Оцинкованные металлы благодаря слою цинка, хрома уже защищены от образования ржавчины. Защитный слой сохраняет свою целостность до 15 лет. Если хочется увеличить этого показатель, поверхности можно дополнительно покрасить.

Способы нанесения

Для нанесения краски можно использовать:

- Малярную кисть. Подойдет для окрашивания небольших деталей. В продаже можно найти кисти разного размера. Щетина может быть натуральной или синтетической. Для доступа к сложно доступным местам инструмент комплектуется удлиненной изогнутой ручкой.

- Валик. Подходит для окраски ровных поверхностей большой площади.

- Распылители. Второе название краскопульты. Для их работы применяется компрессор. Красящий состав подается под давлением. Оборудование применяется крупными предприятиями, автосервисами, столярными, кузнечными мастерскими.

- Емкости для окунания металлических заготовок. Таким способом легко красить детали сложной формы.

Современная технология — порошковая окраска металла. Заготовки помещаются в закрытую покрасочную камеру и покрываются слоем краски. Ее частицы получают отрицательный электрический заряд и притягиваются к рабочей поверхности, создавая плотный равномерный слой. После нанесения порошка заготовка помещается в печь, чтобы декоративный слой запекся, стал монолитным.

Малярная кисть (Фото: Instagram / rostov.kraski.kisti)Виды красящих составов

Разновидности:

- Масляные. Подходят для декоративной отделки поверхностей внутри и снаружи помещений. Изготавливаются на основе органических веществ. Прежде чем наносить масляную краску нужно покрыть рабочую поверхность грунтом. Главный недостаток — стойкий едкий запах. Такие эмали можно использовать только в проветриваемых помещениях.

- Эпоксидные. Изготавливаются на основе силиконовой смолы. Чтобы состав схватился, применяются разные отвердители. Могут использоваться только для наружной покраски, поскольку имеют высокую токсичность. Работать с эпоксидными красящими составами трудно, но готовое покрытие надежно защищает поверхности от образования ржавчины.

- Акриловые. Основой таких красок являются полимеры. Подходит для покраски металлических деталей внутри помещений.

- Алкидные. Применяются для внешних, внутренних работ. Легко наносятся, не требуют использования грунтовки.

- Резиновые. Специальные красящие вещества, применяющиеся для покрытия внешних сторон стен зданий, крыш. Выдерживают длительное воздействие влаги, ультрафиолета.

Алкидная эмаль для покраски авто (Фото: Instagram / avtoemali_vika_kz)Для металла нужно выбирать краски, которые защищают от ржавчины. Перед покраской поверхности нужно покрыть грунтовкой с большим содержанием цинка.

Как рассчитать расход краски?

Расход краски по металлу можно узнать на таре. Он указывается на задней части этикетки или лицевой стороне. Если обозначения по какой-то причине нет, нужно знать, что 1 литра хватает примерно на 14 м2.

Расход зависит от способа нанесения, наличия сложных элементов, структуры поверхностей, вида краски.

Преимущества и недостатки метода

Плюсы и минусы покраски металла зависят от вида используемого красящего состава. Преимущества покраски металлических поверхностей при условии соблюдения технологии:

- Получение необходимого оттенка. В продаже можно найти разные цвета.

- Доступность расходных материалов.

- Простота нанесения краски с помощью кисти или валика.

- Защита от образования ржавчины.

Недостатки:

- Многие виды красящих составов выделяют стойкий, неприятный запах. Помещение нужно длительное время проветривать.

- Для порошковой окраски понадобится специальное оборудование, покрасочная камера.

- Не все виды краски защищают металл от коррозии.

Покрасочная камера (Фото: Instagram / pokraska_derevoobrabotka)Большинство недостатков можно нивелировать, если купить качественный красящий состав, провести работы, строго соблюдая технологию.

Окрашивание в домашних условиях

При необходимости металлические изделия можно окрасить самостоятельно. Для этого нужно выбрать метод нанесения эмали, подготовить требуемые инструменты и поверхности, нанести состав.

Инструменты и оборудование

Для классического метода покраски металла необходимо подготовить:

Дополнительно понадобится малярный скотч, полиэтиленовая пленка.

Подготовка поверхности

Наносить краску на неподготовленные поверхности нельзя. Перед проведением работ нужно выполнить несколько действий:

- Очистить металл от загрязнений, ржавчины. Для этого можно применять шлифовальную машинку, болгарку, щетку по металлу или кислоту.

- Обезжирить поверхности растворителем.

- Провести шпаклевку неровностей.

После подготовительных работ можно наносить грунтовку.

Подготовка материала (Фото: Instagram / peskostruipokraska)Нанесение состава

Поверхности, которые не нужно окрашивать, следует заклеить полиэтиленовой пленкой. Края необходимо закрыть малярным скотчем. Красить кисточкой просто. Ее нужно окунать краску на 1/3. Количество слоев зависит от необходимого результата.

Рекомендации и техника безопасности

Правила безопасности:

- Помещение, в котором будут проходить работы, должно хорошо проветриваться.

- Если растворитель пролился, образовавшееся пятно нужно засыпать песком.

- Работать следует в респираторе, защитных очках, перчатках, робе с длинными рукавами.

- Оставшуюся краску нужно слить в отдельную емкость и герметично закрыть.

- Использованные банки следует вымыть или выбросить.

Нельзя сливать остатки красящего состава в канализацию.

Покраску металла выполняют для изменения оттенка изделия, защиты материала от образования ржавчины. Для получения необходимого результата нужно выбрать один из возможных методов нанесения красящего состава, подобрать краску. Также внимание нужно уделить подготовке металлических поверхностей. Без нее декоративное покрытие будет разрушено за короткий промежуток времени.

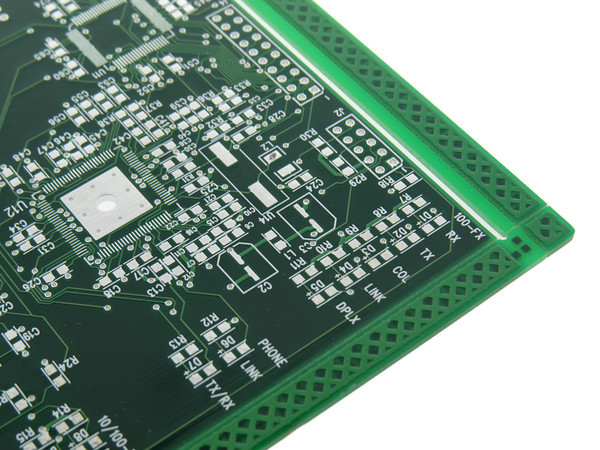

описание и методы покрытия никелем

Никелирование — это процесс нанесения слоя никеля на поверхность изделия. Толщина слоя колеблется в пределах 1−50 мкм. Покрытия бывают черные, блестящие и матовые. Они создают надежную оболочку поверхности для защиты от окружающей среды.

Это находит широкое применение в машиностроении, пищевой промышленности и оптике. Проводится никелирование стали, цветных металлов: меди, вольфрама, алюминия, титана, а также и пластика.

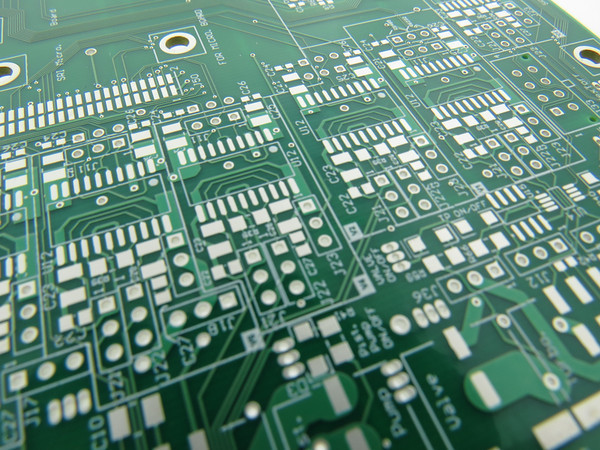

Описание процесса никелирования

Никелирование металла требует предварительной подготовки изделия. Этапы проведения следующие:

чтобы снять оксидную пленку с детали, сначала требуется провести металлообработку наждачной бумагой;

чтобы снять оксидную пленку с детали, сначала требуется провести металлообработку наждачной бумагой;- дальше ведется очистка щеткой;

- моется водой;

- обезжиривается с применением содового раствора;

- проходит повторная промывка.

С течением времени никелировка утрачивает свой блеск. Для того чтобы его восстановить проводится покрытие хромом. В домашних условиях на изделие наносится финишный слой.

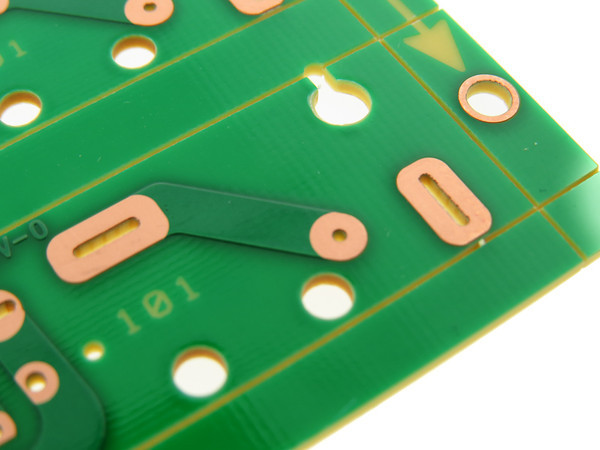

На поверхность металла никель наносится толстым покровом. В противном случае идет образование коррозионных пор. В результате портится металлическая основа и никель отслаивается.

Прежде чем проводить никелирование деталей, нужно сделать омеднение поверхности изделия. Нанесенная медь, сглаживает все дефекты. Она является базой для окончательного слоя и обеспечивает ему долговечность. Удерживается цветной металл на стали очень прочно. В то же время на него лучше ложится окончательное покрытие. Сцепление его с медью прочнее, чем с поверхностью чистой стали.

Никелирование своими руками в домашних условиях бывает 2 видов:

- электролитическое;

- химическое.

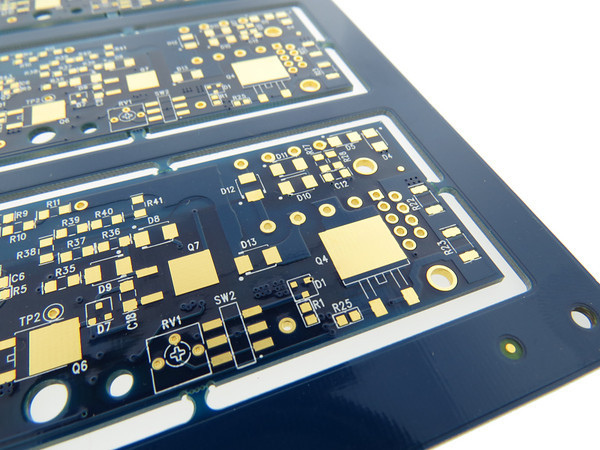

Электролитическое покрытие никелем

Электролитическое покрытие требует обязательного омеднения поверхности. Другой вариант — никелировать в несколько слоев.

Сначала готовится электролит. На 100 мл воды берется 3,5 г хлорида никеля, 30 г сульфата никеля и 3 г борной кислоты. Смесью наполняется емкость и в нее погружаются никелевые электроды, которые подсоединяются к положительному полюсу источника энергии.

Между ними помещается деталь, которую нужно покрыть никелем. Подключение ее ведется к отрицательному источнику.

Подается напряжение 6 В, в течение 20 минут. Затем деталь вынимается и высушивается. За это время она покрывается матовым, никелированным слоем. Для придания блеска ее нужно отполировать.

К недостаткам такого метода относится невозможность покрытия маленьких, глубоких отверстий и там, где находятся труднодоступные места. Слой никеля, при таком методе, наносится неравномерно.

Химическая обработка поверхности

Химическое никелирование в домашних условиях более сложный метод. Однако покрытие наносится ровным и тонким слоем.

Приготовление смеси ведется путем добавления 10% раствора хлористого цинка к сернокислому раствору никеля. Постепенно, содержимое емкости становится ярко-зеленого цвета. Подогреваясь, оно доводится до кипения.

Деталь подвергается очистительной обработке, и помещается в кипящий раствор. По мере кипения, в течение часа, постоянно подливается дистиллированная вода. В течение всего времени цвет содержимого емкости меняться не должен. Если это происходит, то идет добавление сернокислого никеля.

Затем следует взять изделие, прополоскать его в воде с мелом и просушить. Если деталь из стали, то покрытие пристает прочно.

Никель, который ложится на деталь, следует добыть из раствора его солей. Они бывают щелочные или кислотные. Щелочные обеспечивают более прочное покрытие, а кислотные, высокую гладкость поверхности. Вместо дистиллированной воды, в домашних условиях, можно взять конденсат из холодильника. Чтобы определить необходимое количество электролита, исходят из соотношения: 1 л хватает на обработку 2 дм кв. поверхности.

Никелирование с помощью натирания

Натиранием проводится обработка деталей таких габаритов, когда невозможно подобрать соответствующей емкости. Метод не отличается сложностью, потому что несвязан с гальваническими процессами. Основная проблема заключается в подборе оборудования в домашних условиях.

Для работы готовятся:

- Источник постоянного тока. В нем предусматривается регулировка в пределах 5−15 В.

- Щетка с диаметром ручки 24 мм. Она выполняется из диэлектрика. С одного конца устанавливается заглушка. Ворс служит в качестве щетинок. Это может быть синтетика. Идет сбор ворсинок в пучок. Сверху он фиксируется нержавеющей проволокой. Получается малярная кисть, которая подключается к положительному источнику энергии.

- Сернокислый натрий и калий.

- Борная кислота.

- Хлористый натрий.

Деталь подключается к отрицательному источнику питания. В щетку заливается электролит. После подачи напряжения, щетка плавно, но с нажимом перемещается по детали.

К недостаткам такого способа относится постоянный контроль над уровнем электролита в ручке. Однако метод позволяется нанести покрытие на объемные детали, например, бампер автомобиля.

Никелирование — это процесс, защищающий поверхность изделия от внешних факторов. Сталь перестает корродировать, а цветной металл окисляться. Возрастает поверхностная прочность изделия. Если технология была выдержана правильно, то у таких деталей резко увеличивается срок эксплуатации.

Идея этого мастер-класса родилась, когда я, просматривая множество публикаций на Ярмарке Мастеров, поняла, что многие любят красить свою старую мебель в белый цвет. Честно говоря, я не большая сторонница белой мебели и стилей шебби-шик и френч-винтаж, но здесь меня подстегнул мой исследовательский интерес, т.к. окрашивание в белый цвет — это далеко не самая простая техника, особенно для новичков. Я очень увлечена работой с меловой краской, мне очень нравятся те, почти неограниченные возможности для творчества, которые она предоставляет. Работе с меловой краской я уже посвятила две публикации и, естественно, не могла пройти мимо темы контрастного окрашивания очень темной поверхности белой меловой краской.

В первую очередь, хочу сказать, почему я рекомендую применять меловую краску, а не акриловую, которой пользуется подавляющее большинство домашних мастеров. Если вы хотите получить идеально гладкую и ровную поверхность без следов от кисти и валика, то меловая краска — это наиболее удобное средство окрашивания, т.к. она очень легко наносится, не требует грунтования и легко шлифуется, в отличие от акриловой краски. Но при всей кажущейся легкости и простоте, если не учитывать определенную технологию окрашивания, то работа с мебелью из увлечения может превратится в нервотрепку.

Итак, я покажу различные нюансы окрашивания на примере старой межкомнатной двери, которую готовлю на выброс. Это склееная двп, внутри гофрокартон, снаружи пленка. Это стандартная недорогая дверь, которая иногда начинает раздражать и мы решаемся ее чуть-чуть видоизменить. Подобную же технику окраски можно применить и к другим изделиям.

![]()

Прежде чем красить подготовьте как следует поверхность. Конечно, меловая краска не предъявляет жестких требований к поверхности, но если вы не заметите жирное пятно, то оно проявится во всей своей «красоте». Поверхность необходимо помыть с моющим средством, можно протереть обезжиривающим средством и высушить.

Инструменты, которые вам понадобятся:

1. Меловая краска. Вы можете использовать самодельную или покупную меловую краску.

2. Кисть. Имейте в виду, что любая кисть все равно оставит следы мазков. Учитывайте, щетинные кисти оставляют более заметную фактуру, чем синтетические. Если вы хотите получить декоративный эффект, то красьте кистью, если же вам нужна ровная и гладкая поверхность, то лучше взять велюровый валик.

3. Велюровый валик. Он дает ровную поверхность и не оставляет ворсинок. Кроме того, расход краски при работе валиком в два раза меньше, чем кистью. Желательно взять новый валик, тогда поверхность будет более гладкая.

4. Емкость, куда вы будете накладывать краску.

![]()

Техника окрашивания с помощью валика. На сухую чистую поверхность валиком наносим краску. Сначала вертикально, а затем прокатываем горизонтально, чтобы распределить краску более равномерно. Следите, чтобы валик всегда был чуть-чуть влажный, т.к. меловая краска высыхает очень быстро и из сухого валика будут выдираться целые клоки.

![]()

После того как нанесли первый слой, подождите когда он высохнет. В среднем хорошая меловая краска сохнет от 10 до 30 минут, в зависимости от влажности воздуха.

После высыхания первого слоя слегка выравниваем поверхность мягкой шлифовальной губкой (500-1000). Обмахиваем сухой кистью или тряпочкой пыль, можно обдуть феном.

![]()

Затем наносим точно также второй слой. Просушиваем. Обычно при таком нанесении краски у меня уходит примерно 47 мл/кв.м на два слоя. Кистью расход около 50-100 мл/кв.м на два слоя (особенно когда делаешь фактурную поверхность наносишь более толстый слой краски).

Однако, здесь обнаружился первый подводный камень — для того, чтобы покрасить темную поверхность в белый цвет нужно нанести валиком 5 слоев меловой краски. Вот, что получилось после нанесения четвертого слоя, темная поверхность немного просвечивает:

![]()

Если цвет поверхности и цвет краски близки по яркости или по оттенку, то достаточно двух слоев краски. Вот наглядный пример на той же самой двери. Если ее покрасить в оттенок «капучино», то достаточно двух слоев моей меловой краски для получения ровноокрашенной поверхности.

![]()

Конечно для тех, кто пользуется самодельной меловой краской больших проблем нет — вы можете нанести столько слоев краски, сколько нужно до идеального результата. А если вы покупаете краску, то это ощутимые растраты. Попробуем второй способ окрашивания — с помощью кисти.

Техника окрашивания с помощью кисти. Также на чистую поверхность кистью наносим краску. Просушиваем, шлифуем точно также как при окрашивании валиком.

![]()

После нанесения 4 слоев получилось следующее:

![]()

Результат уже лучше, но не идеален, все равно требуется пятый слой белой краски. Основная проблема — в неравномерности нанесения краски на поверхность, особенно если вы красите большую площадь — дверь, шкаф и т.д. При окрашивании вручную невозможно абсолютно равномерно нанести краску, все равно остаются темные «проплешинки» и приходится наносить еще один слой краски. Я то все думаю об экономичном использовании меловой краски. Поразмышляв немного я пришла к выводу, что в данном случае уместен будет грунт. Он увеличивает адгезию и перекрывает темный цвет, поэтому меловой краски должно уйти гораздо меньше.

Техника контрастного окрашивания с использованием грунта. На этой технике я остановлюсь более подробно, т.к. она мне кажется наиболее оптимальной. Для грунтования можно использовать любой доступный вам белый акриловый грунт. При покупке читайте внимательно состав и предназначение грунта, он различается в зависимости от особенностей поверхности. Грунт наносим валиком.

![]()

Грунт ложится очень тонко и укрывисто. Уже после двух слоев можно было наносить меловую краску, но я решила добавить контрольный третий слой. Вот результат:

![]()

После того, как грунт высох его необходимо выровнять шлифовальной губкой. Далее наносим меловую краску следующим способом: наносим краску кистью и раскатываем валиком, чтобы получить более равномерное покрытие.

![]()

После такого нанесения оказалось достаточно всего двух слоев меловой краски, чтобы получить ровное белое покрытие. Таким образом, мы без особых трудностей и с минимальными затратами получаем идеально гладкую белую поверхность.

![]()

После окончательной просушки и шлифовки покрываем дверь паркетным акриловым или акрил-уретановым лаком на водной основе. Можно кистью или валиком. Валик лучше взять новый, тогда вы получите ровное, гладкое покрытие. После высыхания первого слоя лака (через 24 часа) слегка шлифуем поверхность, чтобы выровнять слой лака, удаляем пыль и наносим второй слой. Количество слоев лака зависит от его качества, износостойкости и от интенсивности эксплуатации двери. Нужно также учитывать, что полимеризация и затвердевание краски и лака длится еще несколько дней. Поэтому после окрашивания и лакирования поверхности самое оптимальное несколько дней ее не трогать, тогда покрытие будет очень прочным.

Способов окрашивания существует множество, я рассказала только об одном из них. Не судите строго, что не увидели готовой перекрашеной белой двери. Я не люблю белый цвет в интерьере и на своем старом страшилище только экспериментирую, пока муж не выбросил дверь на помойку. Она у меня вся в разноцветных «лоскутах», поэтому показывать свое безобразие не буду.

Если у вас есть свой опыт окрашивания поверхности в белый цвет, или какие-то другие, может быть более профессиональные техники, то поделитесь, пожалуйста. Чем больше мы знаем, тем лучше сделаем в следующий раз. Надеюсь, что моя публикация поможет всем любителям белой мебели.

До сих пор основным способом, применяемым для продления срока службы и защиты изделий из металла, является покраска. В большинстве случаев, прежде чем покрасить ржавый металл, его нужно правильно подготовить, в то время как специальные краски позволяют пропустить этот этап, упрощая уход и обслуживание.

При каких условиях можно окрасить металлы без зачистки

Типовой процесс предварительной обработки металлических поверхностей состоит из зачистки, пассивации (грунтовки особым составом) и окрашивания. Обычно снятие ржавчины производится до «живого» слоя, но при проведении крупномасштабных или специфичных работ, это не всегда является приемлемым (например, когда красится потолок или ванная).

Существуют два основных критерия, определяющих можно ли красить по ржавчине, точнее будет ли это рациональнее с технологической и экономической точки зрения:

- Степень повреждения. Сюда входит толщина ржавого слоя, а также плотность окалины и сила ее сцепления с основной поверхностью;

- Форма образования налета. Равномерное распространение и пылеобразная структура обеспечивают достаточные условия для надежного схватывания лакокрасочного покрытия с основой и образования защитного барьера. Пористость, рыхлый характер ржавчины, наличие окалины и отслоений определяют необходимость дополнительной механической очистки, а также использования специальных средств.

Равномерное распространение и пылеобразная структура обеспечивают достаточные условия для надежного схватывания лакокрасочного покрытия с основой и образования защитного барьера.

Требования к краскам

Следует понимать, что покраска ржавого металла не происходит одинаково для всех возможных случаев и условий. Эксплуатационная нагрузка, воздействие внешней среды, ее химический состав, а также частота проводимых профилактических работ будут определять требования к составу красок. Желательно, чтобы они удовлетворяли следующему:

- Формирование универсального изоляционного слоя. Чаще всего необходимо исключить контакт металлической поверхности с водой, азотом и окислами серы в промышленных зонах больших городов, а также от воздействия хлорид-ионов в прибрежных морских районах, где атмосфера содержит большое количество соединений соли;

- Модификация ржавчины. Состав покрытия должен изменять ее химический состав, для прекращения дальнейшей коррозии;

- Наличие ингибиторов. Для особо агрессивных сред в краску добавляют специальные компоненты, исключающие продолжение химических реакций уже под защитной пленкой.

Состав покрытия должен изменять ее химический состав, для прекращения дальнейшей коррозии.

Виды и характеристики красок по ржавчине

Фактически, покраска ржавого металла своими руками требует понимания окислительных процессов, происходящих на поверхности металла, а также оценки условий, в которых будет находиться окрашиваемая конструкция. Все виды специальных красок различаются по механизму защитного действия, скорости высыхания, количеству нанесенных слоев, расходу, расчетных сроках эксплуатации конструкции и даже по среде (атмосферная, термостойкая).

Выбор состава должен осуществляться с учетом всех эксплуатационных требований и существующих характеристик:

- Способ подготовки к покраске;

- Тип связующего вещества;

- Вид покрытия: глянцевый, молотковый и полуглянцевый;

- Обеспечение барьерной защиты (механическая изоляция, предварительная пассивация, цементирование). Выбор того, чем красить металл на улице, зависит от свойств ржавчины и глубины слоя;

- Толщина отвердевшего (сухого) слоя;

- Расход краски;

- Рекомендуемый способ нанесения;

- Стойкость покраски;

- Стоимость.

Наибольшими защитными свойствами обладают составы, содержащие алюминиевую пудру (серебрянка). Один этот пигмент способствует повышению отражающей способности поверхности, что позволяет поднять допустимый температурный предел на 5-10 градусов.

Наибольшими защитными свойствами обладают составы, содержащие алюминиевую пудру.

Чем покрасить металл, чтобы не ржавел

При оценке того или иного средства следует понимать, что ключевые отличия заключаются в использовании базового компонента (основы), а присадки, добавки и дополнительные компоненты играют второстепенную роль.

Основные виды красок по ржавчине:

- Акриловые. Отличаются неприхотливостью к условиям эксплуатации, обеспечивают хорошую износостойкость и устойчивость к проникновению влаги. Изготавливаются на основе полимерных смол с антикоррозийными добавками. Не содержат токсичных веществ;

Отличаются неприхотливостью к условиям эксплуатации, обеспечивают хорошую износостойкость и устойчивость к проникновению влаги.

- Алкидные. Бюджетный вариант. Перед тем как покрасить ржавую металлическую поверхность такой краской, нужно учитывать ее низкую сопротивляемость к высоким температурам и высокую горючесть;

Перед тем как покрасить ржавую металлическую поверхность такой краской, нужно учитывать ее низкую сопротивляемость к высоким температурам и высокую горючесть.

- Эпоксидные. Наиболее стойкие, но и наиболее дорогие и сложные в работе составы. Не подходят для применения внутри помещений – они изготавливаются на основе полиуретановых полимеров и включают летучие токсичные компоненты. Отличаются высокой химической и водостойкостью.

Отличаются высокой химической и водостойкостью.

Отличие красок по ржавчине от обычных красок по металлу

Для конструкций сложной формы или высокой трудоемкости работ (крыша, ванна, рука погрузчика) лучше всего использовать многокомпонентные составы по типу «три в одном». Они способны модифицировать частицы ржавчины при нанесении, при этом одновременно замазать поры и сформировать защитный слой.

Здесь крайне противопоказан подход «абы чем покрасить железо, чтобы не ржавело»! Такие краски более дороги, но имеют ряд неоспоримых преимуществ:

- Позволяют защитить уже пораженный участок металла;

- Готовое покрытие отличается высокими эксплуатационными характеристиками – не пропускает воду и не удерживает грязь;

- Качество обработки. Высокие адгезионные свойства и равномерность слоя показывают – прежде чем покрасить металл на улице, не обязательно очищать его до блеска;

- Долговечность. В среднем до 10 лет (суровая зима и частые дожди могут сократить этот срок).

Для конструкций сложной формы или высокой трудоемкости работ лучше всего использовать многокомпонентные составы по типу «три в одном».

Подготовка поверхности

Несмотря на особенность этого вида покрытий, минимальная обработка все же необходима. Не требуется зачищать поверхность только при небольшой толщине налета и особом характере распространения ржавчины (мелкие пятна, напоминающие детскую присыпку). В остальных случаях, перед тем как покрасить ржавое железо, снаружи производится механическая зачистка конструкции, чтобы снять окалину и старый слой.

Труднодоступные места (труба, далекий край) можно обработать растворителем (особенно при загрязнении маслом или нефтепродуктами) либо, при больших объемах работ, применить гидроочистку (струя воды под большим давлением).

Чтобы очистить дверь, железный забор и даже гараж будет достаточно щетки по металлу и наждачной бумаги.

Перед тем как покрасить ржавое железо, снаружи производится механическая зачистка конструкции, чтобы снять окалину и старый слой.

Нанесение грунта

Если не рассматривать промышленные способы грунтовки, в домашних условиях покраска ржавчины может осуществляться двумя способами:

- Использование двухкомпонентной краски, с предварительной обработкой любой пассивирующей жидкостью, куда входит ортофосфорная кислота;

- Покрытие специальной грунтовкой для ржавчины с последующим проходом эмалью (полиуретановой или алкидной).

В первом случае результат получится более долговечным и устойчивым против коррозии, но обойдется дороже. Во втором – получится дешевле, но перекрашивать придется каждые два-три года. Поэтому, прежде чем покрасить ржавое железо без обработки, нужно тщательно взвешивать все «ЗА» и «ПРОТИВ».

Прежде чем покрасить ржавое железо без обработки, нужно тщательно взвешивать все «ЗА» и «ПРОТИВ».

Выбор и нанесение краски

Домашние условия также накладывают ограничения на подбор состава из-за способа его нанесения на подготовленную конструкцию. Это же определяет и расход материала, что в результате может сказаться на выборе краски в пользу более дешевого варианта.

Чаще всего покраска по ржавчине осуществляется таким способом:

- Малярной кистью;

- Валиком;

- Аэрозольным баллончиком;

- Пневматическим распылением.

Домашние условия также накладывают ограничения на подбор состава из-за способа его нанесения на подготовленную конструкцию.

Декорирование металлических конструкций с помощью краски по ржавчине

Прежде всего, следует определить тип металлической поверхности, так как от этого зависит вид применяемой краски: алкидная – для черных и оцинкованных металлов, эпоксидная – для металла «работающего» в агрессивной среде. Цветные металлы лучше закрашивать бесцветным лаком.

Прежде чем покрасить ржавчину стоит определиться с порядком работ. Типовая последовательность выглядит так:

- Зачистка поверхности;

- Грунтование;

- Окрашивание.

Краска наносится в несколько слоев. Здесь нужно выполнять условие по соблюдению временного периода между проходами (не более 8 часов), иначе покрытие начнет полимеризироваться и возобновить работы можно будет лишь спустя две недели.

Краска наносится в несколько слоев.

Долговечность металлоконструкций, а также их уязвимость перед негативным воздействием внешней среды сильно зависит от выбора используемой краски. Поэтому следует взвешенно выбирать то, чем закрасить ржавчину, чтобы надолго исключить риск появления коррозии.

Видео: Молотковая краска по ржавчине

Как преобразовать хром в матовый никель | Home Guides

Окрашивание хромом, как если бы это был какой-либо другой вид металлической отделки, на первый взгляд может показаться простым проектом. Тем не менее, краска может отслаиваться или иногда плохо прилипает. Вы можете преобразовать хромовое покрытие в матовое никелевое покрытие с помощью плоской никелевой аэрозольной краски, но поверхность требует правильной подготовки хрома, чтобы краска могла прилипнуть. Подготовка включает в себя очистку от всей грязи, тщательное шлифование хрома, а затем нанесение грунта на самопротравливающий грунт.

Тщательно очистите хромированные детали бытовым чистящим средством и мягкой тканью. Протрите кусочки насухо сухой мягкой тканью.

Установите несколько листов газеты на улице в ненастный день или на рабочей поверхности в хорошо проветриваемом помещении.

Тщательно отшлифовать кусочки хрома наждачной бумагой средней зернистости или шлифовальным блоком, а затем мелкозернистой наждачной бумагой. Слегка потушите финишную черту. Это облегчает прилипание грунтовки к хрому. Протрите кусочки бумажными полотенцами, чтобы удалить частицы.

Накройте любые участки, которые вы не хотите красить, клейкой лентой. Установите каждый кусок поверх газеты.

Встряхните грунтовку в соответствии с рекомендациями производителя. Заполните каждый хромированный предмет, держа праймер на расстоянии 12–18 дюймов, двигая рукой медленными ровными линиями, чтобы полностью покрыть объекты. Дайте грунтовке полностью высохнуть. При необходимости переверните кусочки, чтобы пропустить пропущенные участки, чтобы этот слой также высох. Отшлифуйте высушенную грунтовку мелкозернистой наждачной бумагой, если это рекомендовано указаниями.

Встряхнуть никелевую аэрозольную краску можно энергично в течение минуты или двух или в соответствии с рекомендациями производителя. Нарисуйте каждый кусок плавными, равномерными движениями рук, удерживая банку на расстоянии от 12 до 18 дюймов от проекта, пока вы рисуете. Дайте краске высохнуть не менее 30 минут или в соответствии с рекомендациями производителя, затем нанесите краску на один или два слоя в зависимости от потребности.

Как покрасить настенные покрытия + советы и идеи

Быстрое создание профессионально оформленных переключателей с помощью простых пошаговых инструкций, приведенных ниже. Поэтому, когда вы будете готовы обновить свой декор, вы можете легко придать вашим настенным переключателям новый вид.

Если вы хотите, чтобы переключатели соответствовали цвету вашей стены, хотите добавить яркие акценты цвета или просто ищете доступный способ освежить некрасивые, грязные переключатели, этот забавный, быстрый проект — отличный способ добавить стиль и цвет в вашем доме.

Далее: Покупка коммутационных пластин против окраски коммутационных пластин

Стоит ли покупать новые таблички или перекрашивать существующие?

Ранее окрашенные защитные пластины можно использовать, если они были правильно подготовлены при первом нанесении краски. Коммутационные пластины, которые были окрашены слишком много раз, обычно имеют толстый, кусковой вид, поэтому в этой ситуации лучше покупать новые.

Примечание. У пластин светового переключателя, которые были окрашены еще на стене (возможно, из-за того, что художник не удосужился их удалить), никогда не будет чистого четкого края.Лучше всего начать заново в этой ситуации.

Выбор правильных переключателей:

Вы можете использовать металлические, пластиковые, деревянные, зеркальные или керамические настенные панели, однако лучшая адгезия будет к металлу.

Мы рекомендуем начинать с наших окрашиваемых стальных пластин, хотя наши металлические переключатели белого цвета тоже отлично работают. Особенно, если вам нужны другие конфигурации, не доступные в стали.

Мы рекомендуем сначала провести тест, чтобы подтвердить, что ваша комбинация покрытия / краски / лака является удовлетворительной и соответствует требованиям вашего проекта, поскольку ваши результаты могут отличаться.

Принадлежности для рукоделия, необходимые для окраски крышек переключателя освещения

Панель переключателей

Мешалка

Кисть

Грунтовка для краски (только если не красить на металлических пластинах — великолепный выбор Rustoleum Painter’s Touch Ultracover Primer).

Краска для стен или аэрозольная краска нужного цвета

Чистая рабочая поверхность, покрытая вощеной бумагой или полиэтиленовой пленкой

Советы:

- Чистая, сухая поверхность — Очистите тарелки с мылом и водой и убедитесь, что они полностью высохли.

- Primer — Для достижения наилучших результатов при покраске неметаллических пластин, мы рекомендуем использовать грунтовочную краску, такую как Rustoleum Painter Touch Ultracover Primer, для предварительной подготовки пластин. Если вы будете использовать цвет, нанесенный распылением, проверьте этикетку на предмет указаний, так как грунтовка может не понадобиться на некоторых поверхностях пластин. Если вы решите пропустить этот шаг, то слегка отшлифуйте или зашлифуйте поверхность ваших пластин, чтобы улучшить адгезию краски. Обязательно очистите всю пыль, прежде чем продолжить.Наши окрашиваемые покрытия из сырой стали не требуют грунтовки. Мы рекомендуем сначала выполнить тест, чтобы убедиться, что ваша краска совместима с используемыми вами покрытиями.

- Paint Color — Выберите краску для стен или аэрозольную краску нужного цвета. Если вы покрасите свои переключатели в тот же цвет, что и стены, то вам придется перекрашивать их каждый раз, когда вы перекрашиваете свою комнату. Цвет краски со временем может исчезнуть, поэтому даже если вы окрашиваете стены в тот же цвет, что и раньше, вполне вероятно, что пластины все равно не будут совпадать.

- Finish Coat — Для защитной отделки используйте прозрачное акриловое покрытие, распылите на Varathane, например, Flecto Diamond Finish Varathane, или жидкий лак, например, на водную основу Delta Ceramacoat Gloss Interior Varnish. Это обеспечит твердую поверхность, которая поможет сохранить отделку и позволит легко чистить при необходимости.

Инструкции по покраске выключателей настенных панелей

Для элегантного завершающего штриха легко меняйте цвет пластин переключателя освещения без их замены.Таким образом, всего за несколько быстрых шагов вы можете получить красивые новые панели переключателей, соответствующие вашей настенной обработке.

Шаг 1: нанесите учебник для начинающих *

Снять распределительные щиты со стены, очистить мыло и воду. Убедитесь, что пластина переключателя чистая и не содержит смазки.

Положите на чистую поверхность, например кусок картона, полиэтиленовую пленку или вощеную бумагу. (Избегайте газетной бумаги и бумажных полотенец, так как они имеют тенденцию прилипать к краске.)

При необходимости приклейте ленту к поверхности, чтобы предотвратить скатывание или смещение.

* Обратите внимание, грунтовка необходима только в том случае, если вы окрашиваете пластмассу, с порошковым покрытием, эмалированную или другую неметаллическую отделку. При использовании аэрозольного грунта распылите его в хорошо проветриваемом помещении в соответствии с инструкциями и дайте высохнуть.

Не забудьте также покрасить винты. Вставьте винты в кусок картона, чтобы держать их в вертикальном положении и защитить резьбу от покрытия краской.

Шаг 2: нанесение краски

Когда грунтованная плита высохнет, нанесите кистью или аэрозольной краской новый цвет.

Имейте в виду, что лучше сделать несколько тонких слоев вместо одного тяжелого.

Убедитесь, что краска полностью высохла между слоями. Местные условия влажности также могут повлиять на ваши результаты. Стенная краска может занять день, чтобы высохнуть. Если подшерсток не полностью высохнет, краска может отслоиться в будущем.

Шаг 3: нанесите финишное покрытие

Вам понадобится запечатать окрашенные настенные тарелки и винты прозрачным, долговечным защитным покрытием, таким как варатан или жидкий лак.

Не пропустите этот шаг, иначе ваша тяжелая работа не выдержит со временем!

Соблюдайте особую осторожность при монтаже окрашенных накладок, так как вы не хотите поцарапать новую поверхность отверткой во время установки.

Окраска электрических розеток или выключателей света

Выключатели и электрические розетки также могут быть окрашены в соответствии с пластинами.

Хорошее время сделать это, когда тарелки уже от стены.Убедитесь, что питание устройств отключено на панели управления, прежде чем пытаться их покрасить. При окраске сосудов, вставьте маленький кусочек картона или сложенную бумагу в каждое отверстие, чтобы краска не попала внутрь устройства. (См. Фото.) Слегка почистите или окрасьте устройство краской, а затем полностью высохните.

Если вы не хотите красить свои электрические устройства, найдите цвет, который близок к вашей краске, и скоординируйте их. Магазин цветных электроприборов здесь.

Не хотите покрасить свои розетки или выключатели? Магазин для выключателей в 17 различных вариантах отделки.Вы обязательно найдете цвет, который вам нужно согласовать с декором вашего дома.

Эти инструкции предназначены только для общего ознакомления. Мы рекомендуем тестировать все ваши материалы, включая ваши плиты, грунтовки, краски и лаки, так как результаты могут отличаться. Kyle Switch Plates не несет ответственности за результаты.

Статья авторских прав Kyle Switch Plates 2011. Если вам понравилась эта статья, пожалуйста, не копируйте ее, а вместо этого ссылку на нее. Спасибо, Кайл

Следующая: DIY Декупаж Коммутационные пластины и крышки розеток

,Создание текстурированной основы

Если вы читали мою предыдущую статью о создании собственной домашней текстуры, то вы уже начали создавать свою текстурированную пасту для использования в этом стиле рисования. Если нет, то посмотрите эту статью, чтобы сделать действительно толстую текстуру!

После того, как вы смешали текстуру (или вы можете использовать gesso, но я считаю, что она недостаточно толстая для основы текстуры, которую я хочу создать), нанесите ее с помощью шпателя, шпателя, кусочка торта или чего-либо еще, что вы можете получить. держать

Вам не нужно применять его ко всему холсту, но вы можете просто добавить его к определенным частям, если хотите.

Создавайте метки и узоры на текстуре с помощью предметов домашнего обихода (например, картона, нарезанного на шипы) или предметов, купленных в магазинах бытовой техники или товаров для дома, таких как разбрасыватель жидкого раствора. Вы также можете соскрести части текстуры, чтобы холст просвечивал узорами.

Постарайтесь сделать шаблоны случайными и подумайте о правиле третей или о золотом сечении для мест, где можно разместить стратегически крупные кусочки интересной текстуры.Старайтесь не помещать вещи прямо в середину холста.

Текстуру следует оставить сохнуть на 24 часа или дольше, если используется тяжелая или толстая текстура.

Способы нанесения акриловой краски

Как только текстура высохнет, я думаю, что ключ к хорошей абстрактной фактурной живописи — это нанесение множества слоев краски. Существует несколько способов нанесения акриловой краски, и некоторые из них следующие:

- Я всегда наношу первый слой слегка политой кремовой или белой краской на текстурированный холст, чтобы равномерно покрыть все и дать базовый слой, чтобы начать работу.Убедитесь, что этот слой сухой, прежде чем начинать что-либо еще, и убедитесь, что вы попали во все трещины и щели.

- Второй слой, который я наношу — это слой очень водянистой акриловой краски (практически только цветная вода). Я буду применять темный цвет, который будет соответствовать моей запланированной цветовой схеме (или сгоревший янтарь, который будет сочетаться со всем). Когда этот слой все еще влажный, используйте влажную губку, чтобы аккуратно снять часть краски, которая покрывает более высокие части текстуры, чтобы у вас были некоторые белые пики.

После того, как 2-й слой высохнет, я начну с еще нескольких слоев и продолжу, пока я не думаю, что сделал достаточно. Только вы можете решить, когда это, и это может быть 3 или даже до 10 слоев краски разной толщины. Я применяю краску следующим образом, но не обязательно в следующем порядке:

- Слой смешанной краски, нанесенный аккуратно на холст, с разными цветами, смешанными друг с другом

- Слой очень увлажненной краски, которая снова попадет в трещины и щели

- Наносить краску прямо из тюбика сухой кистью.Сухая чистка — хороший способ просто покрыть вершины текстуры и позволить краске просвечивать сквозь нее. у вас должно быть очень мало краски на кисти

- Наносить краску прямо из тюбика валиком. Это также должно получить только верхние уровни текстуры.