Изотермический резервуар: назначение, устройство

Преимущества изотермических резервуаров для хранения сжиженных газов

Изометрические виды отделений для осуществления хранения ни одного вида газа имеет ряд преимуществ, например:

- Появляется возможность хранить большое количество объема так называемого сжиженного газа. Этот объем составляет около 18 тысяч кубометров;

- Получается сохранить газы с катастрофически низким показателем температуры;

- Опасность в виде возможного взрыва с последующим пожаром сведена к нулю, ведь давление в так называемом сосуде практически равно атмосферному давлению;

- Резервуары СУГ имеют маленькую емкость металла;

- Появляется также возможность производить подобные резервуары за счет способа рулонирования;

- Сжиженный газ и его потери также сведены к минимуму.

Для производства подобной модели необходимо задействовать намного меньшее количество непосредственного металла, чем, например, пи производстве резервуаров цилиндрического типа.

Конструкция изотермических резервуаров для хранения сжиженного газа или аммиака

Как мы уже утверждали ранее, подобная конструкция может использоваться как для хранения большого перечня наименований газа, так и для транспортировки его. Диаметр сосудов изометрического типа для стандартного хранения газа составляет около 65 сантиметров, а высота данного резервуара около 60 метров.

По типу конструкции подобный резервуар может содержать в своем основании либо одну стену, либо же две. Стоит отметить, что такие стены могут быть выполнены в двух разных плоскостях, горизонтальной и вертикальной. Также конструкция может размещаться над землей с помощью определенной подставки или же быть встроена в землю. Довольно часто полное выполнение данной конструкции зависит от интересов и требований заказчика. Ведь у каждого свои разные условия применения данного оборудования. К тому же серьезное влияние оказывает и вид газа, который будет храниться, ведь у каждого свои физические параметры.

При производстве данного изделия для хранения газов сжиженного типа производители или же специалисты по проектированию изделия имеют главные задачи, которые связаны с тем, чтобы осуществить правильную герметичность изделия, создать безопасность в плане вероятности взрыва и последующего пожара. Также в сферу их деятельности входит поддержать давление, которое будет максимально приближено к атмосферному и, конечно же, выдержать параметры температуры.

Резервуар изометрического типа имеет свои традиционные параметры. Он представляет собой емкости которые расположены наземно и имеют вертикальное расположение. Некоторые специалисты сравнивают такой резервуар со стаканом, который расположен в стакане. Дно в таком изделии является плоским, а вот купол в свою очередь представляет собой самонесущее изделие.

Стоит отметить весьма интересную информацию, которая заключается в том, что резервуар и все его составляющие, то есть, стены, потолок и дно производятся из металла разного вида. Подбор металла полностью зависит от того, какой газ в дальнейшем будет храниться в изделии. То есть, заказчик называет вид газа, а вот проектировщики, проанализировав химические характеристики газа, предлагают свои варианты наиболее подходящего вид марки стали. Сталь в данном случае может быть четырех видов: легированная, малоуглеродистая, низколегированная сталь, которая не имеет способности ржаветь. Для того, чтобы вся колба максимально удачно перенесла давление, которое воздействует между несколькими стенками, следует установить на внутренние стенки специальные кольца или же так называемые ребра жесткости.

Также в более обновленной версии для внутренней отделки данного резервуара применяют сталь хладостойкого типа. Что же касается внешнего резервуара, то он производится из углеродистого вида стали, ведь она представляет собой повышенную компактность и уверенность.

В пространстве между определенными стенками данного изделия производители должны установить специальный каркас, который является ферменным. Он нужен для того, чтобы на него установить теплоизоляцию в несколько непосредственных слоев. Эти слои должны быть следующими:

- Сначала нужно использовать перлитовый песок;

- Затем пеностекло;

- И в конце стекловолокно.

В завершении все это нужно обработать так называемым азотом в сухом виде. Это поможет полностью просушить данное изделие.

Днище в подобной колбе должно производиться для двух резервуаров, того который расположен внутри и для внешнего. Такое днище подразумевает собой использование раздельного армирование с помощью решетки.

Есть варианты при изготовлении подобного резервуара, который будет иметь лишь одну стену. Но опять же таки, не всегда это можно применить, все зависит от газа, который следует хранить. При одной стене также осуществляется слой теплоизоляции для того, чтобы поддержать положительную температуру.

Если резервуар будет располагаться заземленно, то есть, встроен в землю, то на поверхности должна располагаться только крыша и часть некоторых так называемых патрубков. Но в данном случае также есть свои определенные трудности при производстве. Они заключаются в давлении почвы на резервуар. В таком случае та часть, которая располагается над землей, производится из железобетона.

Важно отметить и объем каждого из резервуаров. Резервуар внешнего типа должен составлять около 110 процентов от общего объема данного изометрического резервуара.

Особенности изотермических резервуаров

Для того, чтобы применение данного вида изделия было по максимуму надежным, и не принесло каких-либо неприятностей, нужно уделить множество внимания потенциальной возможности новообразования в виде вакуума. Такой эффект к большому сожалению является неприемлемым в данном случае.

Для того, чтобы была возможность осуществлять контроль давления атмосферного типа в конструкции при заполнении изделия его не заполняют до конца, оставляя примерно пять процентов. Оставшееся место в изделии оставляют для новых образований, таких как, например, паров сжиженного газа.

Такое изделие, как ростверк, производится из свайной конструкции или же с помощью железобетонного материала. Это изделие направлено на то, чтобы сохранить внутри резервуара устойчивую температуру, которая подойдет под определенный вид газа. Также действие ростверка направлено на ограничение доставления тепла в самому газу.

Технические условия эксплуатации изотермических резервуаров СУГ

Все требования, которые направлены на правильность применения того или иного газа, необходимы для того, что так называемый сжиженный газ мог храниться максимально длительное время, а самое главное, чтобы его хранение происходило по максимуму безопасно.

Все стандартно выполненные резервуары для хранения того или иного сжиженного газа имеют в своем составе некоторые изделия, которые мы рассмотрим подробнее:

- Ни в коем случае производитель не выпустит изделие в работу, если в нем не будут встроены специальные датчики, которые контролируют уровень налива сжиженного газа. Они также могут выполнять блокировку автоматического типа при наливе;

- Конструкция, которая отображает задвижки, для закрытия отверстия при подаче газа;

- Счетчик, который считает, сколько газа было потрачено и сколько осталось;

- Датчики, которые реагируют на вибрационные сдвиги;

- Клапаны, которые выполняют предохранительные работы;

- Лестницы, которые позволяют взбираться на самый вверх конструкции.

Подобные резервуары ни в коем случае не должны подсоединяться к линиям технологического типа, а также к другим оборудованиям, которые сами по себе имеют определенные давления. Ведь это приведет к тому, что давление внутри самого резервуара повысится, а это уже ведет к негативным последствиям.

Как слив газа, так и наполнение сосудов данным газом, осуществляется с помощью определенных трубопроводов, к которым присоединяется специальный насос.

В любом случае такие емкости представляют собой корпус, который отображает цилиндрическую форму. Как мы уже утверждали ранее, такой корпус может быть встроен в землю, а может располагаться над ней. При этом всем, независимо от вида размещения данного прибора, на него будет оказываться дополнительное давление, особенно это касается при устройстве, которое встроено в землю. В таком случае нужно искать выход из ситуации, который заключается в уплотнении стенок.

Резервуары данного типа, которые расположены вертикально, имеют в своем составе несколько конструкций дополнительного типа:

- Изоляция теплового типа как стен, так и крыши. В данном случае не предусматривается второй резервуар внутреннего применения;

- Материал, который преобладает в подобной конструкции, низколегированная сталь. Ее марка называется 09Г2С;

- В зависимости от того, как будет использоваться данный материал для совершенствования крыши можно применить материал из железобетона.

Двустенные изотермические резервуары

Конструкция для хранения газов представляет собой резервуары герметического типа, которые расположены воедино. То есть, один располагается внутри другого.

То пространство, которое остается между двумя непосредственными стенами, нужно заполнить определенным материалом. Ним является песок перлитового типа. Также дополнительно стоит установить изоляцию тепла, которая производится из такого материала, как стекловата. После всех выполненных работ производится специальная просушка всего изделия с помощью сухого азота. Если есть желание и средства, то дополнительно можно осуществить так называемый компенсационный слой. Этот слой отлично можно произвести за счет минерального волокна. За счет такого волокна осуществляется предупреждение о том, что могут возникать деформации по причине температурного режима.

Монтаж дна в таком изделии полностью зависит от того, как конструкторы рассчитали строительство. Само дно, может иметь две стены, также как и вся конструкция. Также дно может быть отдельным, а может быть и общим. Отдельное дно производится отдельно для двух видов резервуаров. Само дно двойного типа имеет специальные решетки для своего разделения.

Монтаж изотермических резервуаров

Перед тем, как приступать к осуществлению работ монтажного типа, нужно провести чистку территории, где будет установлен в дальнейшем подобный резервуар. Только потом можно осуществить закладку фундамента под основу всего изделия.

Для того, чтобы само изделие было немного углубленно, нужно вырыть котлован небольшого размера. Далее в него засыпается основа, которой является гравий. После чего устанавливается дно из металла и бетона. Далее все остальные работы полностью зависят от заказа человека, опять же таки стоит напомнить, что главную роль при производстве играет именно газ, который будет храниться.

Применение матированного (диффузного) стекла в остеклении теплиц

Указ «О применении отдельных специальных экономических мер в целях обеспечения безопасности Российской Федерации», подписанный В.В. Путиным 6 августа 2014 г., существенно ограничил ввоз сельскохозяйственной продукции, сырья и продовольствия из стран — традиционных импортеров таких товаров. Уменьшение объемов импорта продовольствия привело к увеличению цен на него. Что, естественно, сказалось и на увеличении рентабельности производства всего спектра товаров, попавших под эмбарго, на территории России. Что, в свою очередь, подтолкнуло отрасли и компании к увеличению инвестиций в расширение производства сельхозпродукции и продовольственных товаров.

Немалую долю в этих объемах составило производство овощей в защищенных грунтах. По данным Росстата, валовой сбор овощей закрытого грунта только за 2016 год увеличился на 10,8%, а за 2017 год — более, чем на 20% относительно 2016 года. Понятно, что при увеличении инвестиций и, соответственно, увеличении площадей тепличных хозяйств мы наблюдаем экстенсивный рост объемов производства. Как показывает теория и практика, при экстенсивном экономическом росте капиталовложения значительно выше, чем при интенсивном. Интенсивный рост характеризуется применением новых технологий, материалов и методов работы. Поэтому страны, традиционно занимающиеся выращиванием растительной продукции в защищенных грунтах, уделяют большое внимание именно технологиям, ведущим к увеличению урожайности и качества производимой продукции на равных площадях тепличных хозяйств.

Растениям для эффективного роста и плодоношения необходимо достаточное количество воды, питательных веществ, углекислого газа и света. Свет для растений является той составляющей, которая отличает их сущность от других живых организмов. Свет обеспечивает фотосинтез и является основой для хорошей урожайности сельскохозяйственных культур. Поэтому целью большинства производителей является достижение максимального светопропускания через прозрачные конструкции их теплиц. В светопрозрачных конструкциях тепличных комплексов используются разнообразные материалы. Это может быть ПВХ пленка, поликарбонат или подобные им материалы. Такого типа полимеры, обладая некоторыми достоинствами (дешевизна, малый вес и т.п.), тем не менее, имеют существенные недостатки. Например, недолговечность: у пленок слабая способность противостоять атмосферным нагрузкам, что приводит к их повреждениям или снижению светопропускания. Они требуют регулярной замены вследствие потери физических свойств. Одним из самых традиционных и давно используемых при строительстве теплиц материалов является стекло. Его долговечность и способность к светопропусканию остаются вне конкуренции и сегодня. Но и в производстве стекла происходят качественные изменения. Появляются новые продукты с увеличенным светопропусканием и светорассеиванием.

Нидерланды, несомненно, являются авторитетной страной в области производства растительной продукции в защищенных грунтах. Голландские исследователи изложили материалы многолетних экспериментов по применению рассеянного света в теплицах. Wageningen UR Greenhouse Horticulture привели данные о том, что рассеянный свет благотворно действует на растения. Время производства сокращается до 25%. Урожайность для плодовых культур увеличивается на 6-12%, в зависимости от вида растений. Данный эффект достигается благодаря диффузному свету.

Так что же такое диффузный свет и как его получить в промышленных тепличных комплексах? Солнечный свет, проходя через обычное оконное стекло, претерпевает изменения согласно законам физики. Масса стекла и фазовая граница стекло-воздух вызывают такие эффекты, как отражение, поглощение, преломление, рассеивание света. На разные спектры светового излучения степень воздействия различна. В нашем случае, рассматривая эффект диффузии (светорассеивания), мы можем упростить схему и пренебречь различием в цифрах коэффициента светорассеяния для разных спектров солнечного излучения и наблюдать совокупный световой поток. Рисунок 1 ниже, схематично, отображает основные эффекты взаимодействия светового потока и обычного силикатного оконного стекла.

Теплоизоляционные характеристики стекла

2.4 — Теплоизоляция

2.4.1 Прохождение тепла через остекление

Разница в температуре между двумя точками любого тела вызывает перенос тепла от горячей точки к холодной.

Теплопроводность происходит различными путями:

- теплопередача, т.е. внутри самого материала. Тепло передается последовательно от одной молекулы к другой, например, когда металлический стержень прогревается весь при нагревании с одного конца

- конвекция в жидкостях и газах. Разность температур создает разницу в плотности. Молекулы из более легких теплых участков поднимаются вверх, в то время как холодные массы движутся в противоположном направлении; эти перемещения приводят к выравниванию температур, например, так происходит при нагревании кастрюли с водой

- излучение: любое нагретое тело испускает энергию в форме электромагнитного излучения.

Оно пересекает область, прозрачную для волн; но когда волны встречают препятствие, они отдают часть своей энергии препятствию, которое в свою очередь испускает тепло. Этот путь переноса тепла работает и в вакууме, например, в случае солнечного излучения или электрической лампочки.

Конструкция стеклопакета позволяет ограничить потерю тепла путем теплопередачи через стекло благодаря наличию между двумя стеклами изолирующего пространства, заполненного осушенным воздухом или инертным газом.

Фундаментальные механизмы теплопередачи через остекление (в случае, когда наружная температура ниже температуры в помещении)

2.4.2 Теплопередача и теплопроводность

Вводная информация

Плотность теплового потока q (Вт/м2) в секунду, проходящего через остекление из теплой среды в холодную, определяется следующейформулой:

где Θi и Θе температуры воздуха внутри и снаружи помещения

• R сопротивление теплопередаче остекления м.2 K/Вт

• U = 1/R коэффициент теплопередачи остекления Вт/(м2К)

Коэффициент теплопередачи U (ранее k)

Определяет количество тепла, прошедшее через остекление, в установившемся режиме через единицу площади поверхности при разнице температур воздуха по разные стороны в 1°C.

Количество тепла в секунду Q (Вт), проходящее через остекление площадью поверхности S (м2) из теплой атмосферы в холодную составляет, соответственно:

Q = SU (Θi — Θе)

Для твердого изотропного вещества сопротивление теплопередаче R определяется как отношение его толщины e (м) к теплопроводности λ Вт/[м<):

Для минимизации теплопередачи и обеспечения максимальной теплоизоляции необходимо достичь минимально возможного значения коэффициента теплопередачи Ug остекления (т.е. сопротивление остекления теплопередаче R должно быть максимально высоким).

Стандарт EN 673 в деталях описывает методику расчета коэффициента теплопередачи остекления Ug. Значение, полученное с использованием данного расчета, представляет собой величину Ug в центральной точке остекления, т.е. исключая краевые зоны, вызванные наличием дистанционной рамки и рамы остекления, влияющие на передачу тепла

В следующей таблице показаны значения коэффициента теплопередачи различных типов остекления.

Коэффициент Ug для различных типов остекления [Вт/(мК)]

|

Состав |

DGU |

DGU High performance с iplus Advanced 1.0 (#3) |

TGU с iplus LS (#2 and 3) | ||||

|

воздух |

воздух |

90% аргон |

90% криптон |

воздух |

90% аргон |

90% криптон | |

|

4/12 / 4 |

2,9 |

1,5 |

1,2 |

1,0 |

1,0 |

0,8 |

0,6 |

|

4/14 / 4 |

2,8 |

1,3 |

1,1 |

1,0 |

0,9 |

0,7 |

0,6 |

|

4 / 15 / 4 |

2,7 |

1,3 |

1,0 |

1,0 |

0,9 |

0,7 |

0,6 |

|

4/16/4 |

2,7 |

1,3 |

1,0 |

1,0 |

0,9 |

0,7 |

0,6 |

Коэффициент теплопроводности λ

Определяет количество тепла, прошедшее за 1 с через панель толщиной 1 м и площадью поверхности 1 м2 при разнице температур между поверхностями в 1°C.

Теплопроводность стекла составляет 1 Вт/(мK). Оно не является теплоизоляционным материалом. Теплоизоляционным считается материал с коэффициентом теплопроводности менее 0,065 Вт/(мK).

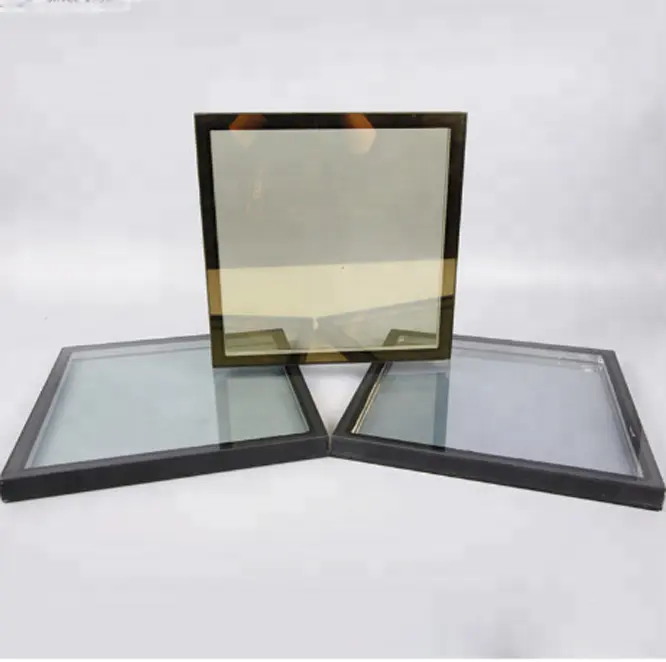

2.4.3 Различные типы изолирующего остекления

Стандартный однокамерный стеклопакет

Стандартный однокамерный (двойной) стеклопакет изготовлен из двух листов стекла с дистанционной рамкой и полостью, заполненной осушенным воздухом. Поскольку воздух обладает теплопроводностью 0,025 Вт/(мК) (при 100C), при этом теплопроводность стекла равна 1,0 Вт/(мК), воздушная прослойка улучшает термоизоляционные свойства и снижает коэффициент Ug остекления.

Однокамерный стеклопакет: ориентация компонентов и количество сторон

Поверхности однокамерного стеклопакета обычно нумеруют цифрами от 1 до 4 (снаружи внутрь), а для двухкамерного — от 1 до 6.

Определенного улучшения можно достичь посредством замены осушенного воздуха в полости (λ = 0,025 Вт/(мК), ρ = 1,23 кг/м3, при 10°C, т.е. при обычных условиях, описанных в стандарте EN 673) на теплоизоляционный газ, обладающий более низкой теплопроводностью, а также большей объемной массой для снижения конвекции (затрудняет перемешивание).

Теплоизолирующие газы снижают коэффициент Ug изолирующего стеклопакета на 0,2-0,3 Вт(м2K) и применяются исключительно в сочетании с низкоэмиссионными покрытиями. Таким образом достигается максимальное значение теплоизоляционных показателей.

На практике при производстве изоляционного стекла используется аргон (λ= 0,017 Вт/(мК), ρ = 1,70 кг/м3).

Стеклопакеты повышенной эффективности

Технологический прогресс, достигнутый в производстве высокоэффективных изоляционных покрытий играл ведущую роль в выводе на рынок целой линейки высокоэффективного изоляционного остекления.

Эти высокоэффективные теплоизоляционные покрытия называются низкоэмиссионными покрытиями (или low-e покрытиями) и представляют собой:

- мягкие low-e покрытия, производимые магнетронным нанесением

- твердые low-e покрытия, наносимые непосредственно на линии в процессе выпуска флоат-стекла.

Свойства низкоэмиссионного покрытия:

- Нейтральный внешний вид

- Высокая прозрачность (высокий уровень светопропускания)

- Высокий уровень цветопередачи

Для сочетания теплоизоляционных и солнцезащитных свойств необходимо использовать иные типы покрытий, объединяющих обе эти функции.

AGC не рекомендует устанавливать на одной стене стандартные и высокоэффективные стеклопакеты по причине незначительного различия оттенков (связанного с наличием низкоэмиссионного покрытия), способного повлиять на внешний вид остекления в отраженном свете при определенных условиях.

По умолчанию низкоэмиссионное покрытие располагается на поверхности 3 (в позиции 3) однокамерного стеклопакета. Также возможна установка в позицию 2.

Низкоэмиссионное остекление

Стандартная алюминиевая дистанционная рамка может заменяться на на теплоизолирующую рамку («теплый край»). Теплоизоляционные свойства рамки «теплый край» значительно превосходят показатели стальных или алюминиевых рамок.

Использование дистанционной рамки («теплый край») не влияет на коэффициент теплопередачи стеклопакета Ug (соответствующий коэффициенту U, замеренному в центре стеклопакет в соответствии с EN 673), но влияет на коэффициент теплопередачи окна Uw, определяющий теплопотери окна в целом.

Энергоэффективные двухкамерные стеклопакеты

Теплоизоляция возрастает благодаря наличию инертного газа в межстекольном пространстве, теплоизоляционной рамки, а так же при добавлении камеры.

В двухкамерном стеклопакете, благодаря наличию второй камеры (дополнительного теплоизоляционного слоя), Ug обычно составляют от 0,5 до 0,7 Вт/(м2К), в зависимости от использованной конструкции (типа покрытий, газа, толщины дистанционной рамки и т.п.).

Компоненты и процессы, используемые для производства двухкамерных стеклопакетов аналогичны компонентам и процессам в производстве однокамерного остекления. В частности, применяется low-e покрытие, располагающееся обычно в позициях 2 и 5. Солнцезащитные свойства могут быть достигнуты путем использования соответствующих покрытий.

Основными недостатками двухкамерных стеклопакетов является их толщина, масса, пониженное светопропускание и общее пропускание солнечной энергии, связанные с увеличенным количеством листов стекла.

В связи с высоким уровнем теплоизоляции двухкамерных стеклопакетов рекомендуется проводить анализ риска термошока, особенно для среднего стекла.

Как и в случае с однокамерными стеклопакетами можно использовать дистанционные рамки «теплый край» для улучшения общих теплоизоляционных показателей.

2.4.4 Температура остекления и комфорт

Чувство комфорта в любом помещении зависит не только от окружающей температуры, но также и от близости холодных поверхностей. Человеческое тело с температурой (кожи) приблизительно 28°C отдает тепло, когда приближается к холодным поверхностям, таким как остекление с плохой теплоизоляцией. Возникает дискомфортное чувство холода.

На графике ниже приведены значения температуры внутренней поверхности одинарного остекления и различных типов стеклопакетов при наружной и внутренней температуре 0°C и 20°C соответственно (в стационарных условиях).

Видно, что использование энергоэффективного остекления не только ограничивает потери тепла, но и уменьшает чувство дискомфорта, вызванное близостью холодных поверхностей.

Изменение температуры внутренней стороны остекления зависит от значения коэффициента Ug

2.4.5 Конденсат на поверхности изоляционного остекления

На поверхности остекления могут возникать три типа конденсации:

- поверхностная конденсация с внутренней стороны (поверхность 4 однокамерного стеклопакета / поверхность 6 двухкамерного стеклопакета): возникает при повышенной относительной влажности внутри помещения и/или низкой температуре внутренней поверхности остекления. При нормальных условиях внутри помещения (отапливаемое здание без отдельных источников влажности) подобный тип конденсации редко проявляется при использовании высокоэффективного изолирующего остекления

- поверхностная конденсация на наружной стороне (поверхность однокамерного или двухкамерного стеклопакета): подобная конденсация может иногда возникать на рассвете на высокоэффективных изолирующих стеклопакетах, но только после ясной ночи при практически полном отсутствии ветра. В таких условиях, принимая во внимание повышенные теплоизоляционные свойства изолирующих стеклопакетов, наружный лист стекла остывает настолько, что на внешней поверхности выпадает конденсат. Это явление носит временный характер и подтверждает эффективность остекления

- конденсация внутри стеклопакета: она указывает на дефект стеклопакета, поскольку он более не обеспечивает герметичности от пара и влаги.

Если влагопоглотитель утрачивает эффективность или герметик теряет герметичность, внутри стеклопакета образуется конденсат, и требуется замена стеклопакета.

Архитектурное стекло — Architectural glass

Архитектурное стекло — это стекло, которое используется в качестве строительного материала . Чаще всего он используется в качестве прозрачного остекления в оболочке здания , включая окна во внешних стенах. Стекло также используется для внутренних перегородок и как архитектурный элемент. При использовании в зданиях стекло часто бывает безопасного типа , включая армированные, закаленные и многослойные стекла.

Здание в Кентербери, Англия, отображающее свою долгую историю в разных стилях строительства и остеклении каждого века с 16 по 20 включительно.История

Хронология развития современного архитектурного стекла

- 1226: « Широкий лист » впервые был произведен в Сассексе .

- 1330: » Коронное стекло » для художественных работ и сосудов, впервые произведенных в Руане , Франция . «Широкий лист» тоже выпускается. Оба тоже поставлялись на экспорт.

- 1500-е годы: метод изготовления зеркал из листового стекла был разработан венецианскими мастерами по стеклу на острове Мурано , которые покрыли заднюю часть стекла ртутно-оловянной амальгамой , получив почти идеальное и неискаженное отражение.

- 1620-е: « Выдувная тарелка » впервые была произведена в Лондоне. Используется для зеркал и автомобильных накладок.

- 1678: » Коронное стекло » впервые произведено в Лондоне. Этот процесс доминировал до 19 века.

- 1843: Генри Бессемер изобрел раннюю форму « флоат-стекла » , налившего стекло на жидкое олово. Дорого и не имеет коммерческого успеха.

- 1874: Закаленное стекло разработано Франсуа Бартелеми Альфредом Руайе де ла Басти (1830–1901) из Парижа , Франция, путем закалки почти расплавленного стекла в горячей ванне с маслом или жиром.

- 1888: введено машинное прокатное стекло, позволяющее создавать узоры.

- 1898: Пилкингтон впервые начал коммерческое производство армированного литого стекла для использования там, где безопасность была проблемой.

- 1959: В Великобритании запущено флоат-стекло. Изобретен сэром Аластером Пилкингтоном .

Литое стекло

Литье стекла — это процесс, при котором стеклянные предметы отливают путем направления расплавленного стекла в форму, где оно затвердевает. Техника использовалась с египетского периода. Современное литое стекло получают с помощью различных процессов, таких как литье в печи или литье в песчаные, графитовые или металлические формы. Литые стеклянные окна, хотя и с плохими оптическими качествами, начали появляться в важнейших зданиях Рима и на самых роскошных виллах Геркуланума и Помпеи.

Корона стекло

Концентрические дуги, искажающие некоторые из этих стекол, указывают на то, что они представляют собой коронное стекло, возможно, XVI века.Одним из первых методов изготовления стеклянных окон был метод коронного стекла . Горячее выдувное стекло разрезали напротив трубы, а затем быстро вращалось на столе, прежде чем оно успело остыть. Центробежная сила превратила горячий стеклянный шар в круглый плоский лист. Затем лист отрывался от трубы и обрезался, чтобы образовалось прямоугольное окно, которое поместилось в раму.

В центре стеклянной короны останется толстый остаток оригинального выдувного горлышка бутылки, отсюда и название «яблочко». Оптические искажения, создаваемые «яблочком», можно уменьшить путем шлифования стекла. Разработка решетчатых окон в подгузниках отчасти объяснялась тем, что три обычных ромбовидных стекла можно было удобно вырезать из куска стекла Crown с минимальными отходами и минимальными искажениями.

Этот метод производства плоских стеклянных панелей был очень дорогим и не мог использоваться для изготовления больших панелей. В 19 веке его заменили процессы производства цилиндров, листов и катаных листов, но они все еще используются в традиционном строительстве и реставрации.

Стекло цилиндра

В этом производственном процессе стекло выдувается в цилиндрическую форму. Концы обрезаются и делается надрез сбоку цилиндра. Нарезанный цилиндр затем помещается в печь, где цилиндр раскатывается в плоские стеклянные листы.

Тянутое листовое стекло (процесс Фурко)

В отражении на этом оконном стекле видна неровная поверхность старого стекла.Вытянутое листовое стекло было сделано путем погружения лидера в чан с расплавленным стеклом, а затем вытягивания его вверх, пока стеклянная пленка затвердевала прямо из чана — это известно как процесс Фурко . Эта пленка или лента непрерывно натягивалась тракторами за оба края, пока она остывала. Примерно через 12 метров вертикальную ленту перерезали и наклонили вниз для дальнейшего разрезания. Это стекло прозрачное, но имеет вариации толщины из-за небольших перепадов температуры только на выходе из чана во время затвердевания. Эти вариации вызывают небольшие искажения линий. Это стекло все еще можно увидеть в старых домах. На смену этому процессу пришло флоат-стекло.

Литое листовое стекло

Разработано Джеймсом Хартледси в 1848 году. Стекло извлекается из печи в больших чугунных ковшах, которые переносятся на стропах, движущихся по подвесным рельсам; из ковша стекло бросается на чугунную станину подвижного стола; и сворачивается в лист железным роликом, процесс аналогичен процессу изготовления листового стекла, но в меньшем масштабе. Прокатанный таким образом лист грубо обрезается, пока он горячий и мягкий, чтобы удалить те части стекла, которые были испорчены в результате непосредственного контакта с ковшом, и лист, все еще мягкий, проталкивается в открытое отверстие туннеля для отжига или температуры. — управляемая печь, называемая лером , по которой она перемещается с помощью системы роликов.

Полированное листовое стекло

Процесс полированного листового стекла начинается с листового или прокатанного листового стекла. Это стекло имеет неточные размеры и часто создает визуальные искажения. Эти грубые панели были отшлифованы, а затем полностью отполированы. Это был довольно дорогой процесс.

До процесса флоатинга зеркала были листовым стеклом, поскольку листовое стекло имело визуальные искажения, похожие на те, что наблюдаются в зеркалах парков аттракционов или ярмарок.

Катаное листовое (фигурное) стекло

Фигурное катаное стеклоСложные узоры на фигурном (или «соборном») листовом стекле производятся аналогично процессу прокатного листового стекла, за исключением того, что лист отливается между двумя роликами, один из которых несет узор. Иногда на обоих валиках может быть узор. Рисунок отпечатывается на листе печатным роликом, который опускается на стекло, когда оно выходит из основных роликов, пока оно еще мягкое. На этом стекле изображен горельефный узор. Затем стекло отжигают в лере .

Стекло, используемое для этой цели, обычно более белого цвета, чем прозрачные стекла, используемые для других целей.

Только некоторые фигурные стекла могут быть закалены в зависимости от глубины тисненого рисунка. Одиночное катаное фигурное стекло, где рисунок отпечатан только на одной поверхности, может быть ламинировано для получения безопасного стекла. Гораздо менее распространенное «двойное фигурное стекло», где узор тиснен на обеих поверхностях, нельзя превратить в безопасное стекло, но оно уже будет толще, чем средняя фигурная пластина, чтобы вместить обе поверхности с рисунком. Готовая толщина зависит от отпечатанного дизайна.

Стеклянный поплавок

Девяносто процентов плоского стекла в мире производится с помощью процесса флоат-стекла, изобретенного в 1950-х годах сэром Аластером Пилкингтоном из компании Pilkington Glass , при котором расплавленное стекло выливается на один конец ванны с расплавленным оловом . Стекло плавает на олове и выравнивается по мере того, как оно растекается по ванне, придавая гладкость обеим сторонам. Стекло охлаждается и медленно затвердевает, перемещаясь по расплавленному олову и покидая ванну с оловом непрерывной лентой. Затем стекло отжигается путем охлаждения в печи, называемой лером . Готовый продукт имеет почти идеальные параллельные поверхности.

Сторона стекла, которая контактировала с оловом, имеет очень небольшое количество олова, внедренного в его поверхность. Это качество облегчает нанесение покрытия на эту сторону стекла, чтобы превратить его в зеркало, однако эта сторона также более мягкая и ее легче поцарапать.

Стекло изготавливается стандартной метрической толщины: 2, 3, 4, 5, 6, 8, 10, 12, 15, 19 и 25 мм, причем 10 мм — самый популярный размер в архитектурной индустрии. Расплавленное стекло, плавающее на олове в атмосфере азота / водорода, расширится до толщины около 6 мм и остановится из-за поверхностного натяжения . Более тонкое стекло получается путем растягивания стекла, пока оно плавает на олове и охлаждается. Точно так же более толстое стекло отодвигается, и ему не разрешается расширяться, когда оно остывает на олове.

Призматическое стекло

Стекло призмы — это архитектурное стекло, изгибающее свет. Его часто использовали на рубеже 20-го века, чтобы обеспечить естественное освещение подземных пространств и областей вдали от окон. Призменное стекло можно найти на тротуарах, где оно известно как освещение хранилищ , в окнах, перегородках и навесах, где оно известно как призматические плитки , и в качестве палубных призм , которые использовались для освещения пространств под палубой на парусных кораблях. Он мог быть сильно украшен; Фрэнк Ллойд Райт создал более сорока различных дизайнов призматических плиток. Современное архитектурное призматическое освещение обычно выполняется с помощью пластиковой пленки, которая наносится на обычное оконное стекло.

Стеклянный блок

Стеклянные кирпичи в стенеСтеклянный блок, также известный как стеклянный кирпич, представляет собой архитектурный элемент из стекла, используемый в местах, где желательно уединение или визуальное затемнение при пропуске света, таких как подземные гаражи, туалеты и муниципальные бассейны. Стеклянный блок был первоначально разработан в начале 1900-х годов для обеспечения естественного освещения промышленных предприятий .

Отожженное стекло

Отожженное стекло — это стекло без внутренних напряжений, вызванных термической обработкой, то есть быстрым охлаждением, а также закалкой или термическим упрочнением. Стекло становится отожженным, если его нагревают выше точки перехода, а затем дают ему медленно остыть без закалки. В процессе производства флоат-стекло отжигается. Однако в большинстве случаев закаленное стекло производится из листового стекла, прошедшего специальную термообработку.

Отожженное стекло разбивается на большие зазубренные осколки, которые могут вызвать серьезные травмы и считаются опасными в архитектурных приложениях. Строительные нормы и правила во многих частях мира ограничивают использование отожженного стекла в областях, где существует высокий риск поломки и травм , например, в ванных комнатах , дверных панелях, пожарных выходах и на небольшой высоте в школах или жилых домах. В этих условиях необходимо использовать безопасное стекло , например многослойное или закаленное, чтобы снизить риск получения травм.

Ламинированное стекло

Битое закаленное многослойное стекло с эффектом мокрого одеяла.Многослойное стекло производится путем склеивания двух или более слоев стекла вместе с промежуточным слоем, таким как ПВБ , под действием тепла и давления, чтобы создать единый лист стекла. При разрыве промежуточный слой удерживает слои стекла связанными и предотвращает его разрушение. Промежуточный слой также может улучшить звукоизоляцию стекла .

Существует несколько типов многослойных стекол, которые изготавливаются с использованием различных типов стекла и промежуточных слоев, которые при разбивании дают разные результаты.

Многослойное стекло, состоящее из отожженного стекла, обычно используется, когда важна безопасность, но закалка не является вариантом. Лобовые стекла обычно представляют собой ламинированные стекла. При разбивании слой ПВБ предотвращает разрушение стекла, создавая узор растрескивания «паутина».

Многослойное закаленное стекло разбивается на мелкие кусочки, предотвращая возможные травмы. Когда оба куска стекла разбиваются, возникает эффект «мокрого одеяла», и оно выпадает из отверстия.

Термоупрочненное многослойное стекло прочнее отожженного, но не так прочно, как закаленное. Он часто используется там, где важна безопасность. У него более крупный узор излома, чем у закаленного стекла, но поскольку он сохраняет свою форму (в отличие от эффекта «мокрого одеяла» закаленного многослойного стекла), он остается в проеме и может выдерживать большую силу в течение более длительного периода времени, что значительно затрудняет его чтобы пройти через.

Многослойное стекло имеет свойства, аналогичные баллистическому стеклу , но их не следует путать. Оба изготовлены с использованием промежуточного слоя ПВБ, но они имеют совершенно разную прочность на разрыв. Баллистическое стекло и многослойное стекло соответствуют разным стандартам и имеют разную картину осколков.

Термоупрочненное стекло

Термоупрочненное стекло, или закаленное стекло, представляет собой стекло, которое было подвергнуто термообработке, чтобы вызвать поверхностное сжатие, но не до такой степени, чтобы заставить его «расколоться» при разбивании, как закаленное стекло. При разбивании термоупрочненное стекло разбивается на острые куски, которые обычно несколько меньше, чем те, которые встречаются при разбивании отожженного стекла, и по прочности занимает промежуточное положение между отожженным и закаленным стеклом.

Термоупрочненное стекло выдерживает сильные прямые удары, не разбиваясь, но имеет слабую кромку. Просто постучав по краю термоупрочненного стекла твердым предметом, можно разбить весь лист.

Химически упрочненное стекло

Химически упрочненное стекло — это стекло с повышенной прочностью. При разбивании оно все равно разбивается на длинные заостренные осколки, похожие на флоат-стекло (отожженное). По этой причине оно не считается безопасным стеклом и должно быть ламинировано, если требуется безопасное стекло. Химически упрочненное стекло обычно в шесть-восемь раз превышает прочность отожженного стекла.

Стекло химически упрочняется путем погружения стекла в ванну, содержащую калиевую соль (обычно нитрат калия), при 450 ° C (842 ° F). Это заставляет ионы натрия на поверхности стекла заменяться ионами калия из раствора ванны.

В отличие от закаленного стекла, химически упрочненное стекло может разрезаться после упрочнения, но теряет свою дополнительную прочность в области примерно 20 мм разреза. Точно так же, когда поверхность химически упрочненного стекла глубоко царапается, эта область теряет дополнительную прочность.

Химически упрочненное стекло используется на некоторых истребителях навесов .

Стекло с низким коэффициентом излучения

Стекло, покрытое веществом с низким коэффициентом излучения, может отражать лучистую инфракрасную энергию, способствуя тому, чтобы излучаемое тепло оставалось на той же стороне стекла, из которой оно возникло, позволяя пропускать видимый свет. Это часто приводит к более эффективным окнам, потому что лучистое тепло, исходящее из помещения зимой, отражается обратно внутрь, в то время как инфракрасное тепловое излучение от солнца летом отражается, сохраняя прохладу внутри.

Стекло с подогревом

Электрообогреваемое стекло — относительно новый продукт, который помогает находить решения при проектировании зданий и транспортных средств. Идея нагревания стекла основана на использовании энергоэффективного низкоэмиссионного стекла, которое обычно представляет собой простое силикатное стекло со специальным покрытием из оксидов металлов . Стекло с подогревом может использоваться во всех типах стандартных систем остекления из дерева, пластика, алюминия или стали.

Самоочищающееся стекло

Недавняя (2001 г. Pilkington Glass) инновация — это так называемое самоочищающееся стекло , предназначенное для применения в строительстве, автомобилестроении и других технических областях. Покрытие нанометрового размера из диоксида титана на внешней поверхности стекла представляет два механизма, которые приводят к самоочищающимся свойствам. Первый — это фотокаталитический эффект, при котором ультрафиолетовые лучи катализируют разложение органических соединений на поверхности окна; второй — гидрофильный эффект, при котором вода притягивается к поверхности стекла, образуя тонкий лист, смывающий разрушенные органические соединения.

Изоляционное стекло

Изоляционное стекло или двойное остекление состоит из окна или элемента остекления, состоящего из двух или более слоев остекления, разделенных прокладкой по краю и герметизированных для создания мертвого воздушного пространства между слоями. Этот вид остекления выполняет функции теплоизоляции и снижения шума . Когда пространство заполнено инертным газом, это является частью энергосберегающего устойчивого архитектурного дизайна для зданий с низким энергопотреблением .

Вакуумное остекление

Инновация 1994 года для стеклопакетов — это эвакуированное стекло, которое пока коммерчески производится только в Японии и Китае. Чрезвычайная тонкость эвакуированного остекления предлагает множество новых архитектурных возможностей, особенно в области консервации зданий и исторической архитектуры, где эвакуированное остекление может заменить традиционное одинарное остекление, которое является гораздо менее энергоэффективным.

Вакуумный стеклопакет изготавливается путем герметизации краев двух стеклянных листов, обычно с помощью припоя стекла, и вакуумирования внутреннего пространства с помощью вакуумного насоса. Вакуумное пространство между двумя листами может быть очень мелким, но при этом служить хорошим изолятором, в результате чего получается изолирующее оконное стекло с номинальной толщиной всего 6 мм. Причины такой низкой толщины обманчиво сложны, но потенциальная изоляция хороша в основном потому, что в вакууме не может быть конвекции или газовой проводимости.

К сожалению, у эвакуированного остекления есть некоторые недостатки; его изготовление сложно и сложно. Например, необходимым этапом изготовления эвакуированного остекления является дегазация ; то есть нагревая его для высвобождения любых газов, адсорбированных на внутренних поверхностях, которые в противном случае могли бы позже выйти и разрушить вакуум. Этот процесс нагрева в настоящее время означает, что вакуумированное остекление нельзя упрочнять или термически упрочнять. Если требуется вакуумированное безопасное стекло, оно должно быть ламинированным. Высокие температуры, необходимые для дегазации, также имеют тенденцию разрушать высокоэффективные «мягкие» покрытия с низким коэффициентом излучения , которые часто наносятся на одну или обе внутренние поверхности (то есть те, которые обращены к воздушному зазору) других форм современного изоляционного остекления, в том числе чтобы предотвратить потерю тепла из-за инфракрасного излучения. Однако несколько менее эффективные «твердые» покрытия все же подходят для эвакуированного остекления.

Кроме того, из-за атмосферного давления, присутствующего снаружи вакуумированного блока остекления, два его стеклянных листа должны каким-то образом удерживаться отдельно, чтобы предотвратить их сгибание вместе и соприкосновение друг с другом, что нарушило бы объект вакуумирования блока. Разделение оконных стекол выполняется сеткой распорок, которые обычно состоят из небольших дисков из нержавеющей стали, расположенных на расстоянии около 20 мм друг от друга. Прокладки достаточно малы, чтобы их можно было увидеть только с очень близкого расстояния, обычно до 1 м. Однако тот факт, что разделители будут проводить некоторое количество тепла, в холодную погоду часто приводит к образованию временных сетчатых узоров на поверхности вакуумированного окна, состоящих либо из небольших кругов внутреннего конденсата с центром вокруг разделителей, где стекло немного холоднее среднего, или, когда на улице роса, маленькие кружки на внешней стороне стекла, на которых роса отсутствует, потому что прокладки делают стекло рядом с собой немного теплее.

Теплопроводность между стеклами, вызванная прокладками, имеет тенденцию ограничивать общую изоляционную эффективность вакуумированного остекления. Тем не менее, вакуумированное остекление остается таким же изоляционным, как и более толстое обычное двойное остекление, и имеет тенденцию быть более прочным, поскольку два составляющих его стеклянных листа прижимаются друг к другу атмосферой и, следовательно, реагируют практически как один толстый лист на изгибающие силы. Вакуумное остекление также обеспечивает очень хорошую звукоизоляцию по сравнению с другими популярными типами оконного остекления.

Сейсмические требования строительных норм

Самый последний строительный кодекс, применяемый в большинстве юрисдикций США, — это Международный строительный кодекс 2006 года (IBC, 2006). Ссылки IBC на издание 2005 года «Стандартные минимальные расчетные нагрузки для зданий и других сооружений», подготовленные Американским обществом инженеров-строителей (ASCE, 2005) для его сейсмических положений. ASCE 7-05 содержит особые требования к неструктурным компонентам, включая требования к архитектурному стеклу.

Опасность отраженного солнечного света

При неправильной конструкции вогнутые поверхности с большим количеством стекла могут действовать как солнечные концентраторы в зависимости от угла наклона солнца, что может привести к травмам людей и повреждению имущества.

Закаленное стекло

Закаленное (или закаленное) стекло изготавливается из стандартного флоат-стекла для создания ударопрочного безопасного стекла. Если флоат-стекло разбито, оно разобьется на очень острые и опасные куски стекла. Процесс закалки стекла создает напряжение между внутренней и внешней поверхностями стеклянной панели, чтобы увеличить ее прочность, а также гарантировать, что в случае разрушения стекло разлетится на небольшие безвредные кусочки стекла. Панели из граненого стекла помещаются в закалочную печь. Здесь стеклянные панели нагреваются до 600 градусов Цельсия, а затем поверхности быстро охлаждаются холодным воздухом. Это создает растягивающие напряжения на поверхности стекла с более теплыми внутренними частицами стекла. Когда верхняя толщина стекла охлаждается, оно сжимается и заставляет соответствующие стеклянные элементы сжиматься, создавая напряжения в стеклянной панели и увеличивая прочность.

Смотрите также

Стекло армированное фигурного проката цвета «янтарь».Ссылки

внешние ссылки

Лабораторная работа № 5 Расчёт полноты стабилизации свойств стекла в процессе изотермического отжига.

ЦЕЛЬ РАБОТЫ: Овладение принципом расчёта времени структурной релаксации на основании измерений вязкости в области температур стеклования и модулей упругости.

ОБЪЕКТ ИССЛЕДОВАНИЯ: СТЕКЛА ОПТИЧЕСКИЕ

ЗАДАЧИ, РЕШАЕМЫЕ В РАБОТЕ:

1. Получить понятие о физическом смысле соотношений, описывающих процессы структурной релаксации.

2. Усвоить физические основания взаимосвязи времени релаксации, вязкости и модулей упругости.

3. Выработать практику расчёта полноты релаксации свойств стекла по результатам измерений вязкости и модулей упругости..

4. Выработать практику перехода от одних единиц размерностей физических величин к другим как важный элемент успешной деятельности специалиста в науке или промышленности.

СВЕДЕНИЯ ИЗ ТЕОРИИ

1. Изменение свойств стекол во времени в изотермических условиях.

Стеклообразное состояние является лабильным, неустойчивым состоянием

Из-за того, что при охлаждении расплава структура жидкости перестала «успевать» следить за изменением температуры (времена релаксации структуры с понижением температуры резко возрастают), её структура «замёрзла» и стекло сохранило избыточную свободную энергию, объем относительно равновесной метастабильной жидкости. Если стекло выдерживать при постоянной температуре достаточно долго, его объем уменьшится и приобретет значения, соответствующие метастабильной жидкости – рис.1. Такой процесс называется отжигом.

Рис. 1. Изменение объема стекла при отжиге. |

Отжиг стекла – это процесс изменения его свойств, обусловленный стремлением стекла к равновесному состоянию метастабильной жидкости.

Время релаксации – это время, в течение которого наблюдаемое отличие величины свойства от его равновесного значения, уменьшится в e раз (e — основание натуральных логарифмов). Оно является характеристикой скорости процесса стремления системы к равновесию.

Рис. 2. Зависимость логарифма времени структурной релаксации (в секундах) от обратной абсолютной температуры; c – область стеклообразного состояния, а – область размягчения (выше температуры стеклования), b – область температуры плавления и выше неё. |

Зависимость логарифма времени структурной релаксации от обратной абсолютной температуры показана на рис.2.

Очевидно, что температурная зависимость времени релаксации структуры стекла τ ниже температуры стеклования Тg(область с) характерна гораздо меньшими значениями τ, чем следовало бы ожидать, продолжая зависимость для метастабильной жидкости из области а. По этой причине в

процессе стабилизации структуры время релаксации непрерывно возрастает и самое его большое значение характеризуют те значения, которые соответствовали бы метастабильной жидкости при выбранной температуре отжига.

как он устроен, отличие от промтоварного

Здравствуйте, наши дорогие читатели! В рамках сегодняшнего материала поговорим с вами про изотермический фургон. Думаю, многим будет интересно узнать, что это такое, в каких сферах он применяется и чем отличается от промтоварного фургона.

В нашей стране популярность фургонов достаточно высока, как и во множестве других государств. Это отличный способ для доставки скоропортящейся продукции. Если обычная будка-фургон не обладает ничем кроме короба, то изотермические конструкции располагают куда большими возможностями.

При выходе изотермика из строя в некоторых случаях ремонт можно провести своими руками. Советую изначально приобретать качественные и желательно новые модели. Если купить бу вариант, продажа которых ведется довольно активно через Авито и прочие подобные площадки, наверняка придется устранять косяки предыдущего владельца.

Разновидности фургонов

Автомобильные фургоны являются достаточно общим понятием, и под ними понимают несколько разнообразных транспортных средств, обладающих одной общей особенностью. Это закрытый грузовой кузов. Также у них есть шасси, крыша и жесткие стенки.

Еще осуществляется изготовление иных изотермических конструкций. Тут речь идет про прицеп, который можно закрепить на грузовой или легковой автомобиль. Изотермики часто устанавливаются на Газель Некст, модельный ряд автомобилей ГАЗ, Камаз, импортные коммерческие и грузовые автомобили Форд, Ивеко, МАН и пр. Думаю, каждый из вас отличит фургон, закрепленный на шасси грузового автомобиля, от прицепа или полуприцепа с изотермическим кузовом. Тут ничего сложного нет, а потому отдельно на этом вопросе останавливаться не буду.

Цена на изделие зависит от целого ряда факторов, характеристик и конструктивных особенностей. Также на стоимость влияет установка дополнительного оборудования и комплектующих. Здесь проще обратиться к производителям.

Важно понимать, что изотермический фургон и рефрижератор это вовсе не одно и то же. Возможно, по фото найти отличия вы не сумеете, но разница действительно существенная.

Говоря про автофургоны, тут стоит выделить 4 разновидности.

- Мебельные или промтоварные. Здесь есть грузовые закрытые отсеки, но теплоизоляция отсутствует. Фургон защищает перевозимые товары лишь от погоды и внешнего вмешательства;

- Цельнометаллические. Кабина и кузов представлены в виде единой конструкции. В зависимости от применения теплоизоляции, может быть промтоварным, изотермическим или рефрижераторным;

- Изотермические. Главной особенностью выступает наличие теплоизоляционного слоя на стенках и крыше;

- Рефрижераторные. Помимо теплоизоляции, здесь есть и дополнительное холодильное оборудование.

Не так давно мы говорили с вами про прицепы-рефрижераторы. Также отдельно обсуждалась тема ремонта рефрижераторов в рамках СТО. Советую перейти по ссылкам и почитать эти материалы.

Каркасные и бескаркасные изофургоны

Каждый фургон рассчитан на определенный вес перевозимых товаров. Если сравнивать изофургон с рефкузовом, то здесь разница очевидная.

Изотермические конструкции направлены на поддержание определенной заданной температуры в течение определенного времени. В такие кузова грузят товары, которые не потеряют свои свойства или товарный вид за время доставки из одной точки в другую. Характеристики и оснащение изотермика не позволяет ему замораживать продукцию, а только поддерживать температуру. Это главное отличие от рефрижераторов, где для снижения или увеличения температуры предусмотрены холодильные установки.

Если же говорить конкретно про изотермические фургоны, то их также делят на 2 подкатегории.

Различают каркасные и бескаркасные конструкции. Предлагаю отдельно рассмотреть оба варианта.

Каркасные модели

Выбирая каркасный изотермик, стоит учитывать, что они бывают достаточно эффективными, но долговечность оставляет желать лучшего.

С помощью каркаса создаются дополнительные тепловые мостики, разделяющие внешнюю и внутреннюю обшивку. Это способствует ухудшению теплоизоляции и повышению коэффициента теплопередачи. Но утеплитель будет постепенно разрушаться, что обусловлено негативным воздействием вибраций, температурных перепадов, разницей между наружной и внутренней температурой, осадками и пр. Тем самым с течением времени кузов хуже держит заданную внутри температуру.

В каркасных изофургонах в роли утеплителя в основном используется пенопласт. Его толщина варьируется в пределах от 25 до 50 мм. Выбор зависит от того, какими характеристиками в плане теплоизоляции должен обладать кузов.

Пенопласт бывает закладным и клееным. Во втором случае происходит склеивание между пенопластом, внутренней и наружной обшивкой. Это позволяет каркасному фургону приобрести вид бескаркасного, о котором речь пойдет дальше. Но это только внешнее сходство. По факту эффективность в сравнении с бескаркасными моделями будет все равно ниже. Это важно учитывать тем, кто впервые приобретает изотермический фургон. Многие продавцы могут попытаться вас обмануть, выдав каркасную модель за бескаркасную.

Что же касается наружной обшивки, то тут обычно применяют металлические щиты и оцинкованную сталь. Срок службы каркасного изофургона составляет в среднем от 3 до 5 лет.

Бескаркасные фургоны

Те, кто хочет вложиться в бизнес по грузоперевозкам, и получить долгоиграющий фургон, длительное время не теряющий своих изотермических свойств, отдавайте предпочтение бескаркасным моделям.

Здесь речь идет о фургонах на основе сэндвич-панелей. Тепловые мосты здесь отсутствуют, в панелях не образуются пустоты. Конструкция получается монолитной, то есть внутренней и внешний обшивочный материал, а также утеплитель представлены в виде единого целого. Для фургонов применяются 3 и 5-слойные сэндвич-панели. При процедуре соединения панелей применяют специальные прокладочные материалы и двухкомпонентный клей. Тем самым обеспечивается высокая прочность и существенно снижаются тепловые потери в зоне стыков.

В качестве материалов стенок применяют плакированный металл, пластик, алюминий, ламинированную фанеру и оцинкованную сталь со специальным полимерным покрытием.

Да, бескаркасные изотермические фургоны стоят дороже, но их эффективность, качество и долговечность значительно выше. Выбор за вами.

Изофургоны и промтоварные модели

Промтоварные фургоны обладают максимально простой конструкцией, к ним не предъявляются высокие требования по герметичности, они легкие и имеют минимальную стоимость.

Популярность промтоварных фургонов обусловлена тем, что есть ряд товаров, которые не сильно требовательные к условиям окружающей среды, а потому могут сохранять свои свойства, характеристики и товарный вид, находясь под воздействием разных температур и влажности.

Промтоварные фургоны подходят для транспортировки различной техники, мебели, бытовой химии и продуктов, не относящихся к категории скоропортящихся.

Что же касается изотермических фургонов, то к ним предъявляют наиболее высокие требования по герметичности и способности обеспечивать стабильную внутреннюю температуру. С их помощью перевозят медикаменты, продукты, питания, цветы, газон и пр.

Если в изотермический фургон установить холодильное оборудование, он уже будет по праву считаться рефрижераторным.

Думаю, с этим вопросом мы разобрались. Если у вас остались какие-нибудь вопросы, задавайте их в комментариях. С удовольствием на них ответим.

Подписывайтесь на наш сайт, оставляйте комментарии, рассказывайте о нас своим друзьям и не забывайте приходить к нам снова!

Численное моделирование двухэтапного изотермического формования стеклянных линз

[1] Ф. Дж. Чен, С. Х. Инь, Х. Хуанг и др.: Int.J. Мах. (2010).

[2] С.Х Инь, К. Тан, Ю. Дж. Чжу, Ф. Дж. Чен: Proc. ШПИОН. V7282 (2-1): 728206-5.

[3] С. Х Инь, Ю. Фан, Й. Дж. Чжу: 1-я Международная конференция по технологиям изготовления поверхностей и интерфейсов (ICSIF).РИКЕН, Япония, 16/7, 2009: 188–195.

[4] J. W Yan, Takashi Oowada: J. Mater. Пр 209 (2009) 4802-4808.

[5] Анураг Джайн, Аллен И Йи, X, П Се: Моделирование.Simul. Mater. Sci. Англ. 14 (2006), стр 465-477.

[6] Анураг Джайн, M. S: Государственный университет Огайо, Диссертация (2006).

[7] W.К. Чен, Т. Куриягава, Х. Хуанг: Precis. Eng, Vol. 29, No. 3, pp. 315-323.

[8] T. F Zhou, J. W Yan: J. Mater. Pr 209 (2009), стр.4484-4489.

[9] Ч. М. Цзэн, Дж. Ц. Ю.: Опт. Tech, Vol. 34, № 3, май, (2008).

[10] Чанг С.Х., Ли Ю.М., Юнг Т.С., Кан Дж.Дж.: Материалы конференции AIP 2007, 908: 1055-60.

[11] Т. Ф. Чжоу, Дж. В. Ян, Цзюнь Масуда: Азиатский симпозиум по точному машиностроению и нанотехнологиям (2009 г.).

Термический анализ фазовых переходов и кристаллизации в полимерных волокнах

1.Введение

Ежегодно во всем мире перерабатывается около 50 миллионов тонн полимера в волокна [1]. Из полимерных волокон производятся все виды повседневных и промышленных товаров [2, 3]. Наиболее известными материалами являются термопласты, среди которых полиэтилентерефталат (ПЭТ), полиамиды (ПА) и полипропилен (ПП) составляют самую большую долю [4]. Другие термопластичные полимеры, такие как поливинилиденфторид (ПВДФ), относятся к нишевым рынкам с узкоспециализированными приложениями [5-7].

Самым отличительным свойством синтетических волокнистых материалов, которое отличает их от других полимерных продуктов, является прочная анизотропная структура материала. Геометрически это характеризуется довольно высоким отношением диаметра к длине, которое в филаментных волокнах может достигать нескольких величин порядка. Типичный многонитевой пучок из 300 отдельных нитей из ткани ПЭТ в одной плоской нити весит около 100 г на 10 000 метров длины (100 дтекс). Это дает диаметр одной нити примерно 3 мкм.Обычная промышленная бобина вмещает до 25 кг практически бесконечной пряжи, которая в данном случае составляет 2,5 миллиона метров. Преимущественно поперечное сечение круглой формы. Тем не менее, в зависимости от применения волокна, возможно и обычное поперечное сечение [3,4].

На структурном уровне сильная анизотропия термопластического волокна в основном обусловлена производственным процессом и находится под его влиянием. Таким образом, необходимо кратко объяснить процесс прядения термопластичных волокон.После процесса прямого прядения, при котором полимер непосредственно перерабатывается в волокна сразу после процесса полимеризации, наиболее распространенным процессом является производство волокна на основе экструдера. Гранулы полимера нагреваются и переводятся в расплавленное состояние внутри экструдера [8]. Затем расплав подается в шестеренчатый насос, который обеспечивает постоянный поток массы. Этот постоянный поток полимера затем продавливается через фильтрующие слои и, наконец, экструдируется через капилляры. После экструзии полимер вытягивается вертикально и затвердевает при охлаждении от температуры экструзии до температуры окружающего воздуха.Обычно волокна вытягиваются механически роликами [4,8]. На рисунке 1 показана классическая линия формования из расплава. Гранулы полимера через бункер (А) подают в экструдер (В). Расплавленный полимер транспортируется по нагретым трубам (C) к шестеренчатому насосу (D). Шестеренчатый насос питает прядильный пакет (E), в котором размещено несколько слоев фильтрации. Затем полимер экструдируется через капилляры и выходит из фильерного пакета в зону закалки (F), где ламинарный воздушный поток обеспечивает постоянные условия охлаждения.После затвердевания и до касания первого валика или прядильного диска (H) на нити обычно наносят покрытие центрифугированием (G).

Наиболее важными параметрами процесса формования из расплава являются: температура экструзии T Extrusion ; массовый расход через каждый отдельный капилляр м Пропускная способность ; плотность расплава ρ Melt ; площадь поперечного сечения капилляра А Капилляр ; вязкость расплава η при местной температуре и скорость вытяжки v.Конечно, существует множество других параметров, которые влияют на процесс, такие как качество поверхности стенок капилляра, форма ободка капилляра, профиль окружающего воздуха, состоящий из направления потока, скорости и температуры и другие. Для базового понимания на данный момент ими пренебрегают. Существует большое количество обширных публикаций по этим аспектам, например [9-13].

Рис. 1.

Схематический обзор обычной линии формования из расплава

Охлаждение материала от температуры расплава до температуры окружающей среды происходит при огромном растягивающем напряжении, которое характеризуется соотношением между скоростью вытяжки и скоростью экструзии расплава.Это обычно называют степенью вытяжки расплава (MDR). Этот коэффициент вытяжки из расплава может варьироваться от небольших однозначных цифр для довольно толстых нитей, например для применения с леской, до значений значительно выше 100 для тонких нитей диаметром от 1 до 50 мкм. В большинстве случаев после затвердевания волокна проходят стадию последовательного вытягивания или вытяжки. Таким образом, это называется твердотельным рисунком (SSD). При этом нить обычно проходит между двумя роликами, тогда как второй ролик движется с более высокой скоростью, чем первый.Передаточное число двух валков называется коэффициентом вытяжки твердого тела (SSDR) [2,11,12]. Обычно волочение в твердом состоянии выполняется при повышенных температурах. Обычно это реализуется с помощью нагретых валков, так что волокна нагреваются до и после вытяжки при контакте с поверхностью валков. Другие принципы могут облегчить использование камерных печей, контактных нагревательных пластин или перегретого пара. Параметры процесса состояния вытяжки также оказывают значительное влияние на структуру материала, состояние ориентации, а также состояние релаксации.Например, волокна, которые вытянуты и не подвергаются должной термофиксации, имеют высокую степень усадки, которая обычно неприемлема для большинства применений [2,4].

Рис. 2.

Модель морфологии полимерного волокна со ссылкой на [14]

. В обоих случаях вытягивание из расплава, а также вытягивание макромолекул в твердом состоянии ориентированы вдоль оси волокна (см. Рисунок 2). Это приводит к уникальной морфологии и кристаллической структуре, которые можно найти только в волокнистых материалах в этом высокоориентированном состоянии [9,11].Хотя остаются некоторые разногласия и живые дискуссии о полученной кристаллической структуре, ученые и исследователи соглашаются в том, что сильно удлиненный материал демонстрирует деформированные кристаллиты, а также высокоупорядоченную аморфную фазу в некристаллических областях.

Для описания кристаллической структуры чаще всего цитируются модели Stacked-Lamellae и Shih-Kebab [14]. Обычно это основано на данных малоуглового рассеяния рентгеновских лучей, которые, однако, не дают реального изображения структуры [15].Закрытой теории развития различных морфологий нет. Для термодинамического описания кристаллизации используется свободная энергия Гиббса [16]:

Вытянутые состояния не могут обсуждаться в рамках равновесной термодинамики из-за отсутствия изотропного характера морфологии. Тем не менее, принятие теорий равновесия через рассмотрение анизотропных влияний по аналогии с теорией электромагнитного поля возможно [16,17].В литературе [16] при обсуждении энтропийной эластичности описано, что удлинение расплава под действием внешней силы приводит к увеличению свободной энергии материала. Таким образом, деформация приведет к увеличению энергии Гиббса ΔG m при прядении и, таким образом, значительно повлияет на кристаллизацию полимера [16].

Для идеальной гауссовой полимерной цепи этот вклад энергии соответствует уменьшению энтропии δS ΔL в вытянутом состоянии [11]:

ΔGm, ΔL = ΔH − T⋅ (ΔS − δSΔL) E2Это изменение энтропии вызывает повышение температуры кристаллизации, а также увеличение скорости кристаллизации.Для полиморфных материалов простые расширения этой теории даны в [18,19]. Различные морфологические фазы описываются через различные уровни энергии, которые зависят от температуры и состояния удлинения и деформации [19,20]. В зависимости от параметров процесса и свойств материала эти явления более или менее заметны и обнаруживаются. Поскольку степень кристалличности, степень ориентации в молекулярной структуре и склонность материала к кристаллизации при хранении при температурах выше температуры стеклования, термический анализ является одним из ключевых аналитических методов для исследования волокнистых материалов, процессов и свойств волокнистых изделий.

2. Экспериментальный метод

Следующий текст посвящен экспериментальному исследованию полимерных материалов. В этом контексте описывается метод дифференциальной сканирующей калориметрии (ДСК), и будет указано, на что похожа общая процедура и какие экспериментальные параметры необходимо учитывать.

Дифференциальная сканирующая калориметрия следует принципу измерения разницы тепловых потоков. Путем выполнения DSC исследуют образец, температура которого постепенно увеличивается, а затем постепенно охлаждается, и, наконец, сравнивают с эталонным датчиком.Следовательно, можно определить энтальпии и температуры плавления произвольного полимерного волокна. В этом контексте изменение задействованных параметров дает возможность сделать выводы о базовых свойствах, таких как значения равновесия, но в отношении проведения эксперимента необходимо внимательно изучить все возможные изменяемые параметры, чтобы правильно выполнить ДСК. Для проведения ДСК требуется печь, которая может нагреваться и охлаждаться однородно. Внутри этой печи есть два крепления для образцов, и каждое крепление оснащено высокочувствительным датчиком температуры [21,23,24].Общая установка изображена на рис. 3.

Одна установка (левая на рис. 3) предназначена для тигля, в котором находится подготовленный образец. В крышке тигля есть по крайней мере одно отверстие для обмена с окружающей атмосферой. Кроме того, предотвращается повышение давления в тиглях, если части образца испаряются. Другая установка (правая установка на рис. 3) предназначена для пустого тигля, который действует как эталон. Из-за использования такого эталона на окончательной термограмме наблюдаются только эффекты, вызванные самим образцом.Духовой шкаф продувается газом (пробы газа), чтобы можно было исследовать переходы и химические реакции в различных атмосферах. Чтобы избежать процессов окисления, можно использовать защитный газ (например, N 2 или Ar) для создания атмосферы вокруг образца во время процесса ДСК. В противном случае можно выбрать воздух или кислород. Кроме того, пространство вокруг печи продувается защитным газом (N 2 ), чтобы избежать образования льда при низких температурах [21-24].

Рисунок 3.

Схема дифференциальной сканирующей калориметрии

В особой форме дифференциальной сканирующей калориметрии используется температурная модуляция.Обычно для температурной модуляции используется одна заранее заданная частота [23,24]. Специальная технология TOPEM® (торговая марка Mettler Toledo), разработанная Mettler Toledo, позволяет частотно-независимое разделение реверсивных и нереверсивных компонентов теплового потока путем анализа импульсной характеристики образца на импульс стохастически изменяемой длины. Поэтому возможно разделение перекрывающихся эффектов. Благодаря этому разделению может быть получено дополнительное понимание [22].

3. Пробоподготовка

Процесс пробоподготовки имеет большое значение для успеха экспериментальных исследований полимерных волокон и требует особой осторожности.Кроме того, необходимо одновременно рассматривать различные аспекты подготовки, чтобы обеспечить достоверные и надежные экспериментальные результаты.

Перед тем, как приступить к самой экспериментальной процедуре, необходимо рассмотреть несколько аспектов. Как правило, и гранулы, и волокна обрабатываются одинаково: образцы необходимо измельчить до небольших кусочков, чтобы они поместились в тиглях. В этом контексте неизбежно необходимо учитывать, что метод приготовления напрямую влияет на результаты, которые дает дифференциальная сканирующая калориметрия.Поэтому необходимо найти оптимальные условия и параметры, чтобы определить определенные эффекты (например, стеклование, кристаллизацию или плавление). В противном случае эти эффекты все еще были бы заметны, но не так хорошо, как если бы оптимальные условия были отрегулированы. Рисунок 4 показывает, какие шаги необходимы для подготовки образца.

Для проведения экспериментов образец необходимо измельчить на мелкие кусочки. Следовательно, можно изменить форму и размер этих частей, что даст разные результаты.Например, сокращение до более мелких частей приводит к различным наблюдениям относительно полученной термограммы. Использование образца с уменьшенным размером приводит к уменьшению пика и пониженной температуре плавления. Таким образом, можно сделать вывод, что механическим аспектом подготовки нельзя пренебрегать и к нему нужно относиться осторожно. Рисунки 5 а) и б) создают впечатление, механический вид которого следует выбирать в лучшем случае.

Рис. 4.

Подготовка образцов волокна для ДСК: a) Определение веса пустого тигля b) Уменьшение волокна до мелких кусочков c) Вставка тигля в полость d) Определение общего веса.

Рисунок 5.

Влияние условий приготовления и размера тигля a) Процесс нагрева с объемом тигля 20 мкл, b) Процесс охлаждения с объемом тигля 20 мкл, c) Процесс нагрева с объемом тигля 40 мкл, d) Процесс охлаждения с тиглем объемом 40 мкл.

Очевидно, что наилучшие результаты будут достигнуты, если образец будет изготовлен в виде коротких волокон (полос). Особенно узлы вызывают неровности в виде неустойчивого графика на термограмме. Объяснение этого явления состоит в том, что полосы обеспечивают увеличенную поверхность контакта, тогда как сучки плавятся прерывисто.Кроме того, этот результат не зависит от объема тигля. На рисунках 5 c) и d) представлена аналогичная термограмма, но объем тигля увеличен вдвое (с 20 мкл до 40 мкл), и что здесь очевидно, так это тот факт, что снова короткие волокнистые волокна дают наиболее устойчивый график. Кроме того, можно сделать вывод, что только использование тигля объемом 20 мкл дает надежные результаты, так как для тигля на 40 мкл график внутри термограммы довольно неровный. Этот эффект вызван лучшим тепловым контактом в тиглях меньшего размера, так как крышка прижимается ко дну тигля в процессе приготовления.

Относительно взвешенной части можно наблюдать еще один замечательный эффект: высота пика увеличивается, тогда как ширина пика резко увеличивается (см. Рисунок 6). Кроме того, начальная температура также увеличивается логарифмически в зависимости от массы образца. Тем не менее, этот результат довольно очевиден из-за того, что для процесса плавления образца с увеличенным весом требуется большее количество энергии, чем для образца с меньшим весом. Что касается интерпретации результатов, преимущество меньшего веса образца состоит в том, что резкость пика увеличивается, и, следовательно, легче наблюдать эффекты перекрытия.В этом контексте необходимо иметь в виду, что термические события, вызывающие лишь незначительные эффекты, могут быть пропущены. Эти наблюдения изображены на следующей диаграмме (рис. 6), где двойной пик во время плавления полипропилена становится более разделенным для меньших масс образца.

Рис. 6.

Нормализованные термограммы для различной массы образца полипропиленовых волокон

4. Влияние экспериментальных параметров

Чтобы проиллюстрировать эффекты, вызванные изменением различных параметров, в следующем абзаце показано несколько термограмм.Все эти термограммы относятся к исследованию волокон, и в качестве примера использовался полипропилен (ПП). Во-первых, номинальная мощность нагрева меняется, как показано на рисунке 7 а).

Анализ представленной выше термограммы показывает, что изменение скорости нагрева сильно влияет на результаты, полученные с помощью дифференциальной сканирующей калориметрии. Если все остальные параметры остаются постоянными, высота и ширина пика увеличиваются с увеличением скорости нагрева. Кроме того, важен двойной пик.Фазовые переходы происходят только или могут быть отделены от процесса плавления, если используются более низкие скорости нагрева. При высоких скоростях нагрева их не наблюдается.

Рис. 7.

a) нормализованные термограммы для различных скоростей нагрева полипропиленовых волокон b) нормализованные термограммы для различных скоростей охлаждения гранул полипропилена

Во-вторых, изменение скорости охлаждения также важно, как показано на рисунке 7 b) . Помимо других наблюдений, совершенно очевидно, что пик кристаллизации смещается в положительном направлении температуры с уменьшением скорости охлаждения, а абсолютная высота пика также уменьшается.По-видимому, правильный выбор скорости охлаждения так же важен, как и скорость нагрева для анализа процессов кристаллизации. Принимая во внимание различные скорости охлаждения и экстраполируя максимальную температуру на изотермические условия (не измеряемые с помощью DSC), можно оценить истинную точку кристаллизации.

4.1. Волокна из товарных полимеров

Все результаты, приведенные в последнем абзаце, показывают, что изменение скорости нагрева и охлаждения сильно влияет на результаты ДСК.В связи с этим для успеха анализа жизненно важно учитывать влияние изменения, особенно тех параметров, которые упомянуты выше, на свойства полимерного материала, которые находятся в центре внимания. Среди прочего обычно исследуются свойства кристаллизации, плавления и стеклования. В этом параграфе будет представлено несколько советов и рекомендаций для различных полимеров, чтобы поддержать успешную работу DSC. Типичными товарными полимерами являются полипропилен (PP) [25], полиамид (PA6) [26] и полиэтилентерефталат (PET) [27].В следующем параграфе будет изучено и представлено влияние вариаций скорости нагрева и охлаждения на эти полимеры.

Начиная с PP (LyondellBasell Moplen HP561R [25]), на следующей термограмме показаны результаты ДСК при различных скоростях нагрева (рисунок 8 a)).

С увеличением скорости нагрева заметно увеличение высоты и ширины пика. Кроме того, скорость эксперимента снижается, и процесс плавления начинается раньше. Заметен также двойной пик при использовании низких скоростей нагрева.В процессе плавления волокон, вероятно, происходит фазовый переход из α- в γ-фазу [28]. Обращение этого перехода зависит от выбора скорости нагрева, потому что возможно, что материал плавится напрямую или эффект перекрывается другими. Поскольку необходимо характерное количество энергии, можно наблюдать этот переход в виде пика на термограмме, если скорость нагрева выбрана правильно. После полного перехода в γ-фазу образец полностью расплавится, и на термограмме будет наблюдаться еще один пик.Теперь расстояние между этими упомянутыми пиками зависит от скорости нагрева, и если эта скорость отрегулирована неправильно, оба эффекта больше не будут отделены друг от друга. Другая возможность заключается в том, что фазового перехода не происходит, потому что температура повышается достаточно быстро, чтобы сразу начать процесс плавления.

Рисунок 8.

Нормализованные термограммы для различных а) скорости нагрева и б) охлаждения для полипропилена

На термограмме (рисунок 8b)) представлено изменение скорости охлаждения для полипропилена.С увеличением скорости охлаждения пик кристаллизации и его ширина увеличиваются. Как и следовало ожидать, процедура кристаллизации медленнее при более высоких скоростях охлаждения. Фактический пик кристаллизации определяется экстраполяцией виртуального пика кристаллизации для скорости нагрева 0 ° C / мин от пиков для известных скоростей нагрева.

Как и предыдущие результаты, полученные при исследовании ПП, аналогичные эксперименты были проведены для РА6 (BASF Ultramid B24N03 [26]). Начиная с изменения скорости нагрева, как показано на рисунке 9 а).

Аналогично полипропилену ширина и высота пика увеличиваются для более высоких скоростей нагрева. В этом случае можно наблюдать еще один замечательный эффект: