Бампер из стекловолокна своими руками

Мужские руки не для скуки, особенно у автомобилистов. Им всегда хочется улучшить, сделать красивее и презентабельнее свою «ласточку». Что же, если руки на месте, то почему бы не заняться усовершенствованием своего автомобиля. А к тому же, если не дай бог был поврежден бампер, в неравной борьбе с нашими дорогами или другой машиной. Тогда ему точно прямой путь в гараж, где ему вернут прежний вид или даже сделают красивый тюнинг.

Наша статья будет посвящена тому, как сделать бампер из стеклоткани (стекловолокна) своими руками. Процесс это сложный и длительный, поэтому тот, кто хочет сделать это быстро пусть оставит надежды, так как технологический процесс и аккуратность потребуют своего. В противном случае, лучше вообще отказаться от затеи сделать бампер из стеклоткани своими руками. Благо в крупных городах имеются автоателье, которые могут взяться за такую работу, сделать все по вашему вкусу.

Итак, у нас имеется бампер, который нам предстоит заменить на стеклопластиковый, с некоторыми доработками.

Бампер, в итоге, должен стать вот таким. Так скажем это скетч, эскиз, дизайнерский проект. Именно такой проект должен возникнуть у каждого в начале работы над бампером.

Все работы будут проводиться в гараже. Снимаем наш бампер с машины. Заводской (штатный) бампер послужит хорошей основой для дальнейшей модернизации.

«Болгаркой» срезаются пришедшие в негодность проемы для «противотуманок» и нижняя поврежденная кромка бампера.

Вся поверхность бампера оклеивается малярным скотчем, в который втирается теплый пластилин.

Затем вываливается масса холодного пластилина, который приминается руками или шпателем, или другим приспособлением, и выравнивается. Иногда для получения матрицы используют и монтажную пену. Ее наносят на бампер, а затем обрабатывают, срезая лишнее. Но по нашему мнению, с пеной работать сложнее.

Пластилином накрывается те области, которые в дальнейшем подвергнуться изменениям. Верхняя часть бампера обклеивается скотчем. Далее на нем мы произведем маркировку линий и сверку форм бампера.

Далее на нем мы произведем маркировку линий и сверку форм бампера.

Затем бампер переворачивается «вверх ногами» и вылепливается нижний фланец формы. То есть, наша задача восстановить все то, что было, а также привнести немного своего, чего бы нам хотелось увидеть в нашем новом бампере из стеклоткани.

Малярным скотчем делается шаблон этой же формы и переноситься на другой край бампера.

Далее идет окончательная доводка лицевой части бампера, подгоняются пропорции и линии бампера. Уточняется кривизна поверхностей, и контур всей поверхности. Углы сопряжения должны быть четкими и острыми.

Затем на скотче маркируются линии, расположенными на расстоянии 10-15 см. Это делается для того, чтобы форма готовой стороны бампера была в точности перенесена на другую его сторону. Конфигурация сечений делается с помощью специальных линеек с подвижными спицами, или простым картоном -лекалами.

Полученный профиль переноситься на другую сторону бампера, и выравнивается в соответствии с ним (на фото видно, что появились корректирующие канавки, в соответствии с размерами противоположной стороны бампера. По ним будет выведен новый профиль формы бампера. Снят слой лишнего пластилина.)

По ним будет выведен новый профиль формы бампера. Снят слой лишнего пластилина.)

Здесь необходимо терпение и точность.

Далее, с помощью малярного скотча, снимается шаблон нижнего края бампера, с готовой стороны, и прикладываем к другой стороне, точно сопрягая по нижнему краю бампера.

Используя шаблон вылепливаются отверстия под противотуманки. Поставив бампер в правильное положения оцениваете точность расположения отверстий и общую симметричность бампера.

И заключительный этап – это скругление острых углов, которые использовались для сопряжения поверхностей.

Модель готова для формования матрицы бампера из стеклопластика. Матрицу изготавливают для того, чтобы по ней сделать бампер. Если мы изготовим бампер сразу, используя данный доработанный бампер, то наверняка не угадаем с посадочными местами, так как стеклоткань будущего бампера будет несколько отличаться от оригинала, будет незначительно больше. В итоге, наш бампер не встанет на место, и мы не добьемся желаемого результата. Итак, вначале делаем матрицу, а затем в нее закладываем наш будущий бампер из стеклопластика, но обо всем по порядку.

Итак, вначале делаем матрицу, а затем в нее закладываем наш будущий бампер из стеклопластика, но обо всем по порядку.

Изготовление матрицы для бампера из стеклопластика (стекловолокна, стеклоткани)

При изготовлении матрицы одной из главных технологических поверхностей является фланец. Фланец является своеобразной съемной деталью, применяемой для облегчения закладки и выемки стеклопластикового бампера из матрицы. Для изготовления фланца, выполняется дополнительный скос на концах бампера, шириной 5-7 см. Он является продолжением бампера на его концах и расположен под углом порядка 30 градусов наружу относительно формы матрицы.

На матрицу наносят три слоя тефлоновой полироли. Она предотвратит прилипание бампера к матрице. Можно применить также и воск. Далее первым слоем при формировании формы применяют матричный гелькоут с алюминиевой пудрой, который по своему составу фактически является смолой, но как правило при затвердевании получается более равномерным, чем смола. Также он имеет глянцевый вид. Для последующих слоев берут полиэфирную смолу. Эта смесь доводится до состояния густой сметаны, наносится тонкими слоями. Сверху укладывают еще и стеклоткань.

Также он имеет глянцевый вид. Для последующих слоев берут полиэфирную смолу. Эта смесь доводится до состояния густой сметаны, наносится тонкими слоями. Сверху укладывают еще и стеклоткань.

Используется стекломат марки 300. Укладывают первый слой стекломата (стеклоткани).

Воздушные пузыри на стекловолокне аккуратно прокалываются, воздух выпускается, форма выкладывается по бамперу. Можно попробовать выдавить воздух в края стеклоткани. Далее ждем пока состав затвердеет. Шкуркой обрабатывают всю поверхность стекломата, чтобы убрать торчащие иглы стекловолокна. После этого по той же технологии, в два слоя, накладывается стекломат марки 600, а также полоски из этого же материала по периметру матрицы, для укрепления кромок.

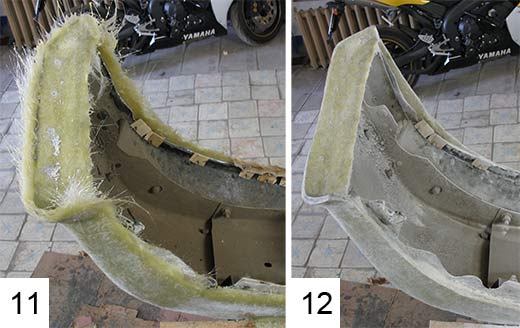

Бампер переворачиваем, убираем бруски из пластилина, фланцы промываются керосином и покрываются разделителем (воском) в три слоя. Сделать это надо аккуратно. После укладываются полоски по краям бампера. Эти полоски будут съемные и вместе с матрицей будут формировать наш будущий бампер из стеклопластика.

Стеклопластик и бампер может деформироваться под нагрузкой и «плыть» от температур и низкой жесткости. Поэтому, чтобы сохранить форму матрицы с стеклотканью, используют конструкции из металла или дерева. Такая конструкция выполняет роль подставки во время затвердевания состава.

В данном случае нарезано четыре доски и собраны так, чтобы матрица стояла на месте. Дерево пропитывается смолой и приформовывается к матрице полосками стекловолокна. Так она стоит несколько дней.

Перед съемкой матрицы намечаются точки соединения ее фрагментов. В нашем случае имеются съемные полоски по краям матрицы бампера.

Обычно во фланцах сверлятся отверстия под болты М8, а можно и под саморезы. А затем края ровняют болгаркой, при этом соединение матрицы и планок разрезается, детали разъединятся. Очень неприятная операция, поскольку стеклоткань может попасть туда куда не надо (глаза, кожа). Обязательно используйте СИЗ.

О качестве нанесения разделительного слоя можно судить по тому, как детали матрицы отделяются от модели. Намазанный без пропусков тефлоновый автовоск дает отличные результаты. Наформованный вокруг модели стеклопластик утягивается и поэтому снимать модель очень трудно. Помогает только пластилин, который не жалко ковырять.

Намазанный без пропусков тефлоновый автовоск дает отличные результаты. Наформованный вокруг модели стеклопластик утягивается и поэтому снимать модель очень трудно. Помогает только пластилин, который не жалко ковырять.

Пластилин и куски автовоска снимаются с матрицы керосином, уайт-спиритом, после оставшийся пластилин разогреваем феном и вытираем тряпкой. Лицевую часть (внутри) слегка обрабатываем наждачкой, только небольшие недоработки. Матрица для бампера из стеклопластика готова.

Изготовление бампера из стеклопластика своими руками

И вот только теперь мы приступаем непосредственно к изготовлению бампера из стеклопластика своими руками. Матрица получилась хорошая, теперь необходимо доделать ниши для противотуманных фар.

Для начала подбирается оптика. Отверстие для фар переносится на картон.

Конус ниши и размер отверстия должен соответствовать размерам противотуманных фар. Для этого лепится пластилиновый холмик с картонным шаблоном сверху. Шаблон с одной стороны переносим на другую и выравниваем.

Шаблон с одной стороны переносим на другую и выравниваем.

Матрица намазывается воском, а затем гелькоутом, состоящего из полиэфирной смолы и алюминиевой пудры.

Первый слой гелькоута самый важный. Затем идет формирование первого слоя стеклопластика. Опять используется стекломат 300. Острые углы матрицы обмазываются стеклянной пудрой. Здесь главное добиться отсутствия воздушных пузырей. Выдавливаем их или прокалываем ткань, чтобы выпустить воздух.

Второй и третий слои наносятся из стекломата марки 600, с помощью валиков.

На следующие утро удаляем саморезы из матрицы. Отделяем планки на концах бампера

Вытаскиваем стеклопластиковый бампер из матрицы. Отделение деталей довольно кропотливый процесс. Торопиться здесь нет необходимости. В щели между деталью и матрицей пойдут в дело деревянные клинышки и щепочки.

В какой-то момент бампер отделится от матрицы. Затем можно заформовать и второй экземпляр, на всякий случай. Матрицу тщательно намазываем разделителем и сушим. Вся технология повторяется.

Матрицу тщательно намазываем разделителем и сушим. Вся технология повторяется.

Бампер зашкуривают и подрезают. Рядом готов и второй экземпляр.

Затем бампер шпаклюют и выравнивают, готовя к покраске.

Бампер сначала подгоняют под место на автомобиле, примеряют, а затем красят.

Ну, и совсем прекрасно выглядит уже покрашенный бампер. О том как покрасить бампер можно узнать из статьи «Покраска кузова автомобиля»

Вот так нелегко, но верно, можно изготовить стеклопластиковый бампер своими руками.

как сделать своими руками и установить

Содержание статьи

- Особенности технологии

- Как сделать освещение в гараже своими руками дешево и быстро

- Используемые материалы для макетов

- Форматирование флешки для регистратора и очистка памяти

- Процесс обклейки

- Финишная доработка

Всем привет! Думаю, каждый из вас согласится, что автомобильный бампер выступает одной из наиболее заметных частей любой машины. Вот почему поклонники тюнинга просто не могут обойти вниманием этот элемент. И отличным решением изменить его будет бампер из стекловолокна.

Вот почему поклонники тюнинга просто не могут обойти вниманием этот элемент. И отличным решением изменить его будет бампер из стекловолокна.

Читая отзывы, я понял, что многие заинтересованы в подобном тюнинге своими руками. Стекловолокно обладает отличными свойствами и характеристиками, придает дополнительную прочность и жесткость. То есть по сути создается силовой обвес.

Вопрос лишь в том, как сделать подобную конструкцию. Ведь изготовление включает в себя несколько последовательных этапов. В качестве помощи можно использовать видео инструкции. Многие умельцы наглядно показывают, как сделать обвес. Некоторые даже предлагают их изготовить на заказ. Цена достаточно приличная, но поклонники тюнинга ее полностью оправдывают качеством и оригинальностью.

Что ж, предлагаю вместе со мной обсудить вопрос о том, как делается стекловолоконный бампер и как усилить конструкцию, используя вполне доступные материалы и подручные инструменты.

Особенности технологии

Скажу сразу, что с нуля построить бампер сложно. Тут потребуются определенные навыки, опыт, широкий перечень материалов и всевозможных инструментов.

Тут потребуются определенные навыки, опыт, широкий перечень материалов и всевозможных инструментов.

Проблема в том, что на выходе цена такой конструкции выходит запредельной. Проще сделать изделие на заказ или купить готовый бампер от разных производителей. Ведь в ходе работ требуется создавать идеальную симметрию, не допускать никаких зазоров, строго соблюдать размерность. Также сложности вызывают штатные крепежные места, под которых потребуется предусмотреть высокоточные отверстия, закладки под материалы крепления и многое другое. В общем одни минусы, и с нуля начинать не советую. К тому же, всегда есть возможность взять старый бампер от своего УАЗ Патриот, к примеру. Мелкий ремонт, правильная работа со стекловолокном, и вот вам совершенно новый бампер.

По факту потребуется взять старый обвес, удалить все лишние и деформированные части, добавить новые компоненты и при необходимости отверстия. То есть ограничения только в ваших возможностях и фантазии.

На заводе для недорогих авто при изготовлении бампера применяют АБС-пластик. Карбон или полиуретан идет на более дорогих автомобилях. Используя стекловолокно, вы сможете создать изделие, не уступающее заводским аналогам.

Карбон или полиуретан идет на более дорогих автомобилях. Используя стекловолокно, вы сможете создать изделие, не уступающее заводским аналогам.

Технология в общих чертах выглядит так:

- Сначала на бумаге рисуется эскиз. Лучше сразу предусмотреть все размеры и крепежные отверстия. Не рисуйте просто красивую картинку;

- Изготавливается макет. По имеющимся чертежам и размерам на основе того или иного материала делается макет, на основе которого будет формироваться новый обвес;

- Макет обклеивается стеклотканью. Тут важно грамотно его обработать, чтобы затем иметь возможность разделить две составляющие. То есть сам макет и изготовленный бампер;

- Обработать полученную конструкцию, а затем установить ее на автомобиль.

Все выглядит достаточно просто. Но не спешите с выводами. Тут есть свои сложности и нюансы, о которых лучше узнать заранее.

Используемые материалы для макетов

Хорошими вариантами можно смело считать монтажную пену и пенопласт. Они недорогие, удобные и простые в использовании и обработке.

Они недорогие, удобные и простые в использовании и обработке.

Если вы берете пенопласт, листы можно соединить между собой с помощью жидких гвоздей, создать блок прямоугольной формы, размеры которого будут несколько превышать габариты штатного бампера. Берется нож, хорошо заметный маркер, наносится разметка, все вырезается и пр. То есть несколько часов работы позволят создать пенопластовый макет в натуральную величину, и по нему уже создавать новые бампера. Но при наличии старого бампера так заморачиваться не обязательно.

Для старого обвеса подойдет монтажная пена. Прежде чем наносить ее на пластик, обработайте поверхности пенофолом или малярным скотчем. Это предотвратит соединение с конструкцией автобампера. Затем наносится слой пены, выравнивается (обязательно в перчатках) и прессуется для увеличения прочности. Картон и скотч не дадут пене стекать. Через 2 дня пена застынет, ее можно будет снимать, обрабатывать и пр.

В некоторых случаях удобно использовать оба материала, вырезая мелкие компоненты из пенопласта, а обычные полости заполнять пеной.

Обклеив заготовку стекловолокном, у вас получится отличный бампер. Также есть возможность создать так называемую матрицу. Но ее делают на основе технического пластилина.

Процесс обклейки

Чтобы изделие было прочным, его следует обработать стеклопластиком. Это стекломаты, пропитывающиеся полиэфирными смолами. Чтобы сам пенопласт не разрушился от действия смолы, его следует защитить. Тут можно просто обклеить пластилином. Только техническим.

Если у вас макет на основе пенопласта и пены, обклейте его несколькими слоями малярного скотча, а затем покройте алюминиевой фольгой. Это позволит с легкостью разделить макет и заготовку. Дам еще несколько важных рекомендаций:

- Обклейка осуществляется стекломатами, смолой, отвердителем. Дополнительно подготовьте ножницы для нарезки и кисточки для нанесения материала;

- Создайте в помещении условия с температурой в пределах 15-30 градусов Цельсия;

- Обеспечьте хорошую проветриваемость;

- Первый слоя наносится из стекломата No300.

Кистью обрабатывается поверхность смолой, затем наносится стекломат;

Кистью обрабатывается поверхность смолой, затем наносится стекломат; - Обрабатывая сгибы и участки сопряжения, берите смолу более густой консистенцией;

- Не готовьте смолу в количестве более 300 грамм;

- Избегайте появления пузырьков воздуха;

- Следующий слой накладывается, когда предыдущий затвердеет. На это нужно 1-4 часа;

- В общей сложности наносят 3-5 слоев;

- В середину уложите более жесткий мат типа No600. Хотя это приведет к увеличению веса.

Если вы сомневаетесь в своих способностях, либо же попросту не можете позволить себе тратить столько времени на доработку автомобиля, обратитесь к специалистам. В таких городах как Москва, Питер, Волгоград, Краснодар и многих других работают хорошие тюнинг-ателье и мастера по изготовлению.

Финишная доработка

Поскольку вы создали заготовку и она полностью застыла, можно ее снимать с макета и приступать к завершающему этапу создания бампера из стекловолокна.

Сначала тщательно обработайте саму заготовку, удалив лишние элементы, зачистив края. Не забудьте пройтись наждачной бумагой.

Не забудьте пройтись наждачной бумагой.

Также на последнем этапе выполняется внешняя доводка. Для этого нужно обработать изделие шпаклевкой, наждачкой, затем пройтись грунтовкой, подобрать краску, нанести ее в несколько слоев и покрыть защитным лаком. Заканчиваем работу полировкой и установкой на автомобиль.

Процедура не самая простая, занимает достаточно много времени. Потому заранее продумайте каждый этап, убедитесь в наличии свободного времени, необходимых условий. Подтяните свои знания, посмотрев полезные видео.

Спасибо вам за внимание! Не забывайте подписываться, оставлять комментарии, задавать вопросы и рассказывать о нас своим друзьям!

Watch this video on YouTube

бампер из стекловолокна MIYABI

Процесс производства бампера из стекловолокна A- Увеличить

1. Введение материала FRP

В общем, пластик, армированный стекловолокном, широко известен как GRP FRP. Если армированный пластик изготовлен из ненасыщенной полиэфирной смолы. Затем мы называем это ненасыщенной полиэфирной смолой, армированной стеклопластиком (далее именуемой GRP или FRP).

Затем мы называем это ненасыщенной полиэфирной смолой, армированной стеклопластиком (далее именуемой GRP или FRP).

Как известно всем производителям стеклопластика, он отличается низкой ценой, хорошим качеством изготовления и хорошими комплексными характеристиками после отверждения. Кроме того, материал FRP все более и более широко используется в строительстве, антикоррозийной, судостроительной, транспортной, автомобильной промышленности, производстве электроприборов и так далее. Что касается автомобильной промышленности, мы можем использовать материал GRP не только для декоративных деталей, но и для применения в конструкционных материалах.

В частности, при мелкосерийном производстве использование композитных изделий из стеклопластика и стеклопластика имеет много преимуществ. Например, снижение затрат, сокращение производственного цикла, снижение стоимости оснастки и повышение качества деталей SMC. Сейчас все больше и больше автомобилей используют кузовные детали из стеклопластика.

2. Условия в мастерской по изготовлению бампера из стеклопластика

Во-первых, мастерская по изготовлению бампера из стеклопластика должна быть хорошо проветриваемой и сухой. И относительная влажность должна быть меньше 80%. Во-вторых, температура в цехе для этого стеклопластикового кузова должна быть в пределах 15°C-25°C и избегать коридоров. В противном случае легко вызвать слишком сильное улетучивание стирола. Так что смола не полностью вылечена, а поверхность изделий из FRP липкая. В-третьих, на рабочем месте стеклопластиковых деталей автомобиля не должно быть открытого огня и не курить.

3. Склад стеклопластика

С одной стороны, температура склада стеклопластика должна быть ниже 20°C. А срок хранения смолы не должен превышать срок ее хранения. Кроме того, материал из стекловолокна следует размещать в сухом месте. Конечно, ускорители также не должны превышать срок годности.

С другой стороны, смола и отвердитель материалов FRP должны храниться в прохладном месте вдали от рабочего места. Во-вторых, следует держаться подальше от отвердителей и ускорителей. Более того, отвердители материала FRP не должны контактировать с бумагой, хлопком или другими целлюлозными тканями, что может привести к самовозгоранию.

Во-вторых, следует держаться подальше от отвердителей и ускорителей. Более того, отвердители материала FRP не должны контактировать с бумагой, хлопком или другими целлюлозными тканями, что может привести к самовозгоранию.

4. Инструменты из стекловолокна

К инструментам, необходимым для производства стекловолокна, относятся следующие. Например, весы, пластиковые ведра, ведра для подготовки клея, ведра для клея, градуированные капельницы, кисти, ножницы, резиновые перчатки, лобзики, напильники, валики и некоторые самодельные мелкие инструменты. Прежде всего, кисти, ножницы и валики должны быть немедленно очищены разбавителем Х-1 или ацетоном после использования для производства изделий из стеклопластика.

5. Выбор технологического оборудования FRP

В общем, это еще и выбор формовочной формы. Сначала, в соответствии с требованиями к внешнему виду деталей из стекловолокна, мы выбираем отрицательное литье FRP или положительное литье GRP. Кроме того, протектор автомобильных деталей из стеклопластика гладкий. Затем мы, производители корпусов из стеклопластика, изготавливаем мастер-форму по чертежам или прототипам. Кроме того, мы изготавливаем пресс-формы для автомобилей из стеклопластика в соответствии с изготовлением готовой мастер-формы. Наконец, материал формовочной формы из стеклопластика и мастер-формы может быть разнообразным. Например, металл, дерево, гипс, наполнитель из эпоксидной смолы и стеклопластик.

Затем мы, производители корпусов из стеклопластика, изготавливаем мастер-форму по чертежам или прототипам. Кроме того, мы изготавливаем пресс-формы для автомобилей из стеклопластика в соответствии с изготовлением готовой мастер-формы. Наконец, материал формовочной формы из стеклопластика и мастер-формы может быть разнообразным. Например, металл, дерево, гипс, наполнитель из эпоксидной смолы и стеклопластик.

6. Выбор типов смол

Ненасыщенные полиэфирные смолы относятся к органическим полимерным соединениям, которые имеют как повторяющуюся сложноэфирную связь, так и ненасыщенную двойную связь в основной цепи. И это для материала GRP, который имеет линейную структуру, растворим и имеет низкую молекулярную массу.

Вообще говоря, состояние готового продукта для производства продуктов FRP представляет собой раствор линейного ненасыщенного полиэфира в стироле. И мы не можем долго хранить его до производства стеклопластика. Более того, отвержденный продукт представляет собой сополимер стирола и ненасыщенного полиэфира со структурой тела и обладает нерастворимыми и неплавкими характеристиками.

Из-за различной молекулярной структуры производительность изделий из стеклопластика не одинакова. Поэтому существуют различные марки смол, которые используются не только для производства стекловолокна. И их можно разделить на обычный тип, антикоррозийный тип, самозатухающий тип и термостойкий тип в зависимости от различных характеристик.

Обычно в автомобильной промышленности для деталей кузова из стекловолокна используются модели общего назначения, такие как 306#, 307# и т. д. Как мы, производители изделий из стекловолокна, знаем, что они твердые и жесткие, и мы можем использовать их для изготовления изделий из стекловолокна. . Кроме того, 19Смола 6 # представляет собой гибкую смолу, которая может улучшить хрупкость композитных изделий FRP GRP. Поэтому мы в основном используем литье смолы 196 # в автомобильных кузовных деталях из стекловолокна. В то время как в дешевых корпусах из стекловолокна с особыми требованиями к характеристикам также могут использоваться другие типы смол, такие как 7901#, 199# и т. д. производители деталей из стекловолокна должны равномерно смешивать его при использовании. Отвердитель 1 # представляет собой пасту дибутилового эфира пероксида циклогексанона. В то время как отвердитель 2 # представляет собой пасту из дибутилового эфира пероксида бензоила.

д. производители деталей из стекловолокна должны равномерно смешивать его при использовании. Отвердитель 1 # представляет собой пасту дибутилового эфира пероксида циклогексанона. В то время как отвердитель 2 # представляет собой пасту из дибутилового эфира пероксида бензоила.

Ускоритель

Ускоритель 1 # бампера из стекловолокна представляет собой раствор нафтената кобальта в стироле и фиолетовую жидкость. В то время как ускоритель 2 # бампера FRP представляет собой диметиланилин и бензиновую желтую жидкость.

Условия использования

Как правило, отвердители 1# и 2# для деталей из стекловолокна используются в сочетании с ускорителями 1# и 2# соответственно. С одной стороны, система отвердителя и ускорителя 1# для бамперов из стекловолокна имеет низкую скорость отверждения. Поэтому он подходит для использования при высоких температурах окружающей среды. С другой стороны, скорость отверждения 2 # системы отвердителя и ускорителя для бампера из стекловолокна выше. Таким образом, он подходит для использования при низкой температуре окружающей среды. Тем не менее, вы не можете использовать отвердитель 1 #, 2 # и ускоритель для производства переднего бампера из стекловолокна.

Таким образом, он подходит для использования при низкой температуре окружающей среды. Тем не менее, вы не можете использовать отвердитель 1 #, 2 # и ускоритель для производства переднего бампера из стекловолокна.

Влияние

Как показано в Таблице 1 и Таблице 2, существует влияние отвердителей и ускорителей на время гелеобразования при изготовлении автомобильных бамперов на заказ. Конечно, производители корпусов из стекловолокна могут использовать его в качестве ориентира при выборе рецептуры. Среди них время гелеобразования бампера из стекловолокна относится к времени с момента добавления клея в ускоритель до момента, когда смола становится мягкой и не может течь. До этого производители деталей из стекловолокна, такие как MIYABI, добавляли отвердитель в раствор клея.

Table 1: Effect of 1# Curing Agent and Promoter on Gelation Time at the temperature of 20°C

| Resin Weight | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

|---|---|---|---|---|---|---|---|

| 1# Curing Agent | 4 | 3 | 2 | 1 | 4 | 3 | 2 |

| 1# Promoter | 1 | 1 | 1 | 1 | 0. 5 5 | 0.5 | 0.5 |

| Gelation Time(min) | 21 | 28 | 36 | 81 | 29 | 36 | 46 |

Таблица 2: Эффект 2# Агента для отверждения и ускоритель на время гелинг при температуре 20 ° C

| Вес | 100 | 100 | 100 | 100 |

Включая поверхностный войлок, маты из рубленого волокна и различные ткани. Кроме того, содержание армирующего агента повлияет на характеристики продуктов FRP. Если содержание армирующего вещества слишком мало, это повлияет на жесткость изделий из неограниченного количества стекловолокна. И это может привести к тому, что хрупкость деталей кузова автомобиля из стеклопластика будет слишком большой. Кроме того, если содержание чрезмерное, легко вызвать пропитку продуктов для ремонта стекловолокна и вызвать расслоение. Более того, композитные изделия из стеклопластика FRP будут иметь низкую ударную вязкость. Наконец, в процессе укладки композита мы в основном используем нетканые материалы и маты из рубленого волокна. Поверхностный матКак мы все знаем, поверхностный мат для изготовления бампера из стеклопластика представляет собой разновидность мата. Причём, фиксируется по длине и держится мононитью. Кроме того, он имеет высокую скорость погружения и может поглощать относительно большое количество смолы для изготовления бампера из стекловолокна. Кроме того, он имеет хорошую пригодность для покрытия. Производитель автозапчастей из стекловолокна MIYABI может использовать его для покрытия поверхности изделия из стекловолокна. Более того, он может покрывать стекловолокно, повышать прочность слоя смолы гелькоута и делать поверхность изделий из стеклопластика гладкой. Маты из рубленого волокна Использование коротко обрезанных волокон определенной длины и их равномерное наложение в произвольном порядке на плоской поверхности. После этого MIYABI использует адгезионный агент, чтобы связать их в процессе изготовления деталей грузовиков из стекловолокна. Затем формовали маты из рубленого волокна. Ткань полотняного переплетения, ткань саржевого переплетенияЭти два типа ткани для бамперов из стекловолокна хорошо удаляют пузырьки воздуха, легко проникают при погружении и хорошо перекрываются. И их толщина может быть 0,1 мм, 0,2 мм, 0,3 мм, 0,4 мм и так далее. Покрытие поверхности продукта FRP может улучшить внешний вид продукта. Другие Производители автомобильных деталей из стекловолокна могут использовать маты и ткани различной толщины. И это зависит от требований к внешнему виду и конструкции кастомных задних бамперов. Вообще говоря, мы используем поверхностный мат в качестве первого слоя, мат из рубленого волокна в качестве второго слоя неограниченных бамперов из стекловолокна. А затем используйте ткань полотняного переплетения на толщину конструкции. 9 Тиксотропные добавкиВ основном, тиксотропные добавки для задних бамперов грузовых автомобилей включают газовую фазу SiO2 (белая сажа), тальк и древесную муку. При высокой комнатной температуре клей нестандартных задних бамперов обладает большей текучестью. Затем это может легко вызвать биение при производстве автомобильных бамперов. Чтобы изменить эту ситуацию, поставщики нестандартных автомобильных бамперов могут добавить белую сажу или тальк. Прежде всего, количество добавки зависит от конкретных обстоятельств в процессе изготовления кузова из стекловолокна. Изготовленные на заказ бамперы, передний бампер и задний бамперПроцесс изготовления бампера из стекловолокна B

10. Смола гелькоута FRP и полиэфирная паста10.1 Смола гелькоута FRP900 смола гелевого покрытия на поверхности нестандартных бамперов, которая представляет собой поверхностный слой с высоким содержанием смолы. И у него много целей. Например, изменить яркость поверхности переднего бампера, улучшить коррозионную стойкость и термостойкость нестандартных передних бамперов. Более того, он также может улучшить водостойкость и атмосферостойкость бампера из стекловолокна и продлить срок службы изделий из стеклопластика. И у него много целей. Например, изменить яркость поверхности переднего бампера, улучшить коррозионную стойкость и термостойкость нестандартных передних бамперов. Более того, он также может улучшить водостойкость и атмосферостойкость бампера из стекловолокна и продлить срок службы изделий из стеклопластика.Мы, MIYABI, умеем делать детали для автомобилей из стекловолокна, в том числе и бампер из стекловолокна. А смола гелькоута — это специальная смола для поверхностного слоя бампера из стекловолокна. При использовании смолы гелькоута для изготовленных на заказ бамперов грузовиков количество используемого отвердителя и промотора такое же, как и для других смол. Толщина покрытия нестандартных бамперов:Обычно толщина слоя гелькоута нестандартных задних бамперов составляет примерно 0,25–0,4 мм. Это от 300 до 400 граммов на квадратный метр. Толщина покрытия FRP пресс-формы: Толщина слоя гелькоута пресс-форм из стекловолокна составляет около 0,5–0,6 мм. Нестандартные бамперы грузовиков. Метод чистки щеткой:Смола гелькоута для стекловолоконного бампера должна быть очищена кистью дважды. И мы, фабрика по производству деталей интерьера из FRP, должны нанести вторую щетку на смолу после первого базового отверждения стекловолокна FRP. Смола для автомобильных бамперов, изготовленная по индивидуальному заказу. Примечания:Смола гелькоута для лучших внутренних деталей поезда из стеклопластика не должна быть слишком тонкой. В противном случае автомобильные детали из FRP не будут полностью вылечены. Более того, будет виден внешний вид материала FRP под гелевым покрытием. С одной стороны, если поставщики деталей интерьера поезда FRP из Китая делают смолу слишком толстой, ее легко треснуть и сломать. 10.2 Полиэфирная паста Изготовлена из различных неорганических пигментов, которые смешиваются с линейной смолой. А завод по производству деталей интерьера поездов из стеклопластика перемалывает их на трехвалковой мельнице. Затем, после нескольких прессовок, была изготовлена полиэфирная паста для нестандартных бамперов грузовиков. И имеет хорошую взаимную смешиваемость со смолой при изготовлении индивидуального бампера. Как правило, количество пасты, необходимое для нестандартных передних бамперов, достаточно, если достигнуты требуемая глубина и непрозрачность. 11. Разделительная смазка для стеклопластикаФункция разделительной смазки состоит в том, чтобы детали из стеклопластика плавно отделялись от формы из стеклопластика. Конечно, это не повредит изготовленные на заказ бамперы лебедки и волокнистую форму. В то время как типы разделительных составов для нестандартных бамперов внедорожных грузовиков включают воск для пола, поливиниловый спирт в воде. 12. Определение состава смолы Температура окружающей среды для производства смолы для деталей из стекловолокна составляет от 15°C до 25°C. И относительная влажность не более 80%. Существуют различные типы и количество отвердителя и ускорителя для нестандартных автомобильных бамперов. Пожалуйста, обратитесь к таблице 1 и таблице 2, чтобы выбрать их. Влияющими факторами также являются температура окружающей среды, сложность структуры изделий из стеклопластика и требуемое время операции формования стеклопластика. Формула смолы для изготовления бамперов из стекловолокна следующая. Смола 1001# включает 3-4 части отвердителя и 0,2-2 части ускорителя 1#. В то время как смола 1002# включает 2-4 части отвердителя и 0,5-2 части 1# ускорителя. В результате все приведенные выше данные для изготовления бампера из FRP представляют собой соотношение веса. Перед пробным производством новых изделий из стеклопластика и стеклопластика необходимо провести испытания. Затем вы можете определить формулу и количество расходуемой резины для изготовления автомобильных бамперов на заказ. Чем больше количество нанесенного клея, тем короче будет время гелеобразования. 13. Технологический процесс изготовления бампера по индивидуальному заказу Весь технологический процесс изготовления бампера по индивидуальному заказу включает этот процесс FRP. Во-первых, модификация литья из стеклопластика, нанесение антиадгезива для литья из стеклопластика, нанесение смолы гелькоута и резка стеклоткани. 13.1 Индивидуальные формы бамперов:Есть много целей для обрезки молдингов FRP. Например, сделать поверхность пресс-формы FRP гладкой, без видимых неровностей, без скрытых пузырей, проколов и других дефектов. Ремонт формы бампера из стекловолокна: Используйте острый инструмент, чтобы выковырять дефекты на поверхности формы переднего бампера. И поместите гелькоут с цветом, который близок к поверхности молдинга FRP, в место повреждения, чтобы он был выше поверхности формованного стеклопластика. После полного отверждения отшлифуйте его на гильотине и водной наждачной бумаге, чтобы получились формы для автомобилей из стекловолокна. Затем очистите автомобильные формы из стекловолокна и протрите их кусочком мягкой марли. Поверхность кастомной формы заднего бампера не должна содержать загрязнений. 13.2 Средство для удаления следов износа:Средство для снятия покрытия с бамперов грузовых автомобилей должно быть однородным, без пропусков. Прежде всего, вы должны полностью высушить поливиниловый спирт внутренних частей поезда из стеклопластика. А китайские поставщики деталей интерьера поезда из стеклопластика должны выдержать в течение двух часов разделительные составы, такие как воск для покрытия и несиликоновая масляная паста. Конечно, для улетучивания растворителя при изготовлении кузовных панелей из стеклопластика. 13.3 Нанесение специального гелькоута на бамперы Смола: Производители корпусов из стекловолокна должны тщательно смешивать ингредиенты гелькоута. Особенно при использовании наполнителей и пигментов для кузова из стеклопластика. Неравномерное смешивание может привести к появлению пятен или полос на поверхности изделий из стеклопластика. И это повлияет на внешний вид внедорожных бамперов. Более того, поставщики модифицированных автомобильных бамперов должны точно контролировать толщину гелькоута. 13.4 Резка стеклоткани:В зависимости от размеров и толщины деталей кузова джипа из стеклопластика рассчитайте необходимое количество слоев стеклоткани. Наиболее примечательно, что размер стеклоткани для усиленных бамперов должен быть немного больше размера формы бампера из стекловолокна. Тогда в чем смысл FRP? Имеется в виду пластик, армированный стекловолокном. И мы, MIYABI, всегда используем этот материал, чтобы построить свой собственный бампер. При необходимости производители, которые знают, как сделать бампер на заказ, могут использовать образец пластины для снятия с производства. 13.5 Приготовление клея для бамперов из стеклопластика: Прежде всего, производители бамперов на заказ делают весовое соотношение клея и стеклоткани 55:45. 13.6 Оклейка нестандартных передних бамперов:Нанесите толстый слой смолы на гелькоут как можно более равномерным слоем после оформления бампера автомобиля. Затем расстелите первый слой армирующего стекла, чтобы построить свой собственный бампер, желательно из матового покрытия или стеклоткани толщиной 0,2 мм. Плотно прижмите resoflex FRP кистью или валиком. Таким образом, при изготовлении внедорожного бампера смола легко проникает в стеклоткань. Не наносите смолу для самодельных бамперов на стеклоткань сразу, пока она полностью не пропитается. После нескольких испытаний поставщики бамперов ранчо рекомендуют использовать слой поверхностного войлока и слой короткорезанного войлока. Затем наклейте стеклоткань бампера вторичного рынка, пока не определите толщину конструкции. Таким образом, он может избежать рисунка волокон через слой гелькоута нестандартных бамперов, что во многих случаях влияет на качество поверхности автомобильных бамперов. При заделке металлических деталей толщина трубчатого бампера должна начинаться от места вставки вставки. И толщина бампера ступени не должна быть слишком тонкой. При добавлении ребер жесткости для бамперов грузовых автомобилей послепродажного обслуживания лучше всего размещать их непосредственно перед укладкой последнего слоя стеклоткани. А жилы следует покрыть стеклотканью, пропитанной смолой. И распределите последний слой стеклоткани по всей площади кузова из стеклопластика. 13.7 Отверждение нестандартных бамперов при комнатной температуре:После склеивания деталей из стекловолокна они должны оставаться на формах для автомобилей из стекловолокна для продажи. Затем, пробыв там более 24 часов, вы завершаете период отверждения, чтобы построить свой собственный бампер. 13.8 Снятие формы бампера из стекловолокна:Сначала снимите край нестандартного бампера грузовика, а затем снимите деталь. Что касается некоторых автодеталей из стекловолокна, которые сложнее формовать, вы можете сжать воздух между деталями из стекловолокна и пресс-формой. 13.9 Срезание заусенцев и устранение дефектов С помощью ножовки или угловой шлифовальной машины срежьте заусенцы по краям деталей автомобиля из стеклопластика. 13.10 Нестандартное уплотнение краев переднего бампераКак всем производителям деталей из стекловолокна известно, стекловолокно не является водостойким. В то время как срез изделий из пластика, армированного стекловолокном, подвергается воздействию из-за воздействия волокна. После погружения в воду это может легко вызвать расслоение деталей грузовых автомобилей из стекловолокна и повлиять на качество композитных изделий из стеклопластика. Таким образом, мы должны заклеить края дешевых кузовов из стеклопластика. Метод заключается в использовании полимерного клея для нестандартных бамперов для бездорожья, который содержит отвердитель и ускоритель. И равномерно нанесите тонкий слой клея на срез кастомного бампера Ford Ranger. 13.11 Отверждение деталей из стекловолокна: Мы, производители бамперов, должны хранить извлеченные из формы детали более одной недели. |

|---|

Кистью обрабатывается поверхность смолой, затем наносится стекломат;

Кистью обрабатывается поверхность смолой, затем наносится стекломат; 5

5

Конечно, они могут поглощать большое количество смолы для производства деталей гоночных автомобилей из стекловолокна. Более того, вы можете смешать его с раскрученной тканью или использовать отдельно для изготовления бамперов из стекловолокна.

Конечно, они могут поглощать большое количество смолы для производства деталей гоночных автомобилей из стекловолокна. Более того, вы можете смешать его с раскрученной тканью или использовать отдельно для изготовления бамперов из стекловолокна. Наконец, если произойдет что-то особенное, мы можем сделать выбор в соответствии с процессом изготовления бампера из стекловолокна.

Наконец, если произойдет что-то особенное, мы можем сделать выбор в соответствии с процессом изготовления бампера из стекловолокна. А это от 500 граммов до 600 граммов на квадратный метр. Потому что мы знаем, как изготавливать формы из стекловолокна для автомобилей, и формование FRP будет изнашиваться во время использования. Конечно, стеклопластиковые автомобильные формы нужно делать немного толще.

А это от 500 граммов до 600 граммов на квадратный метр. Потому что мы знаем, как изготавливать формы из стекловолокна для автомобилей, и формование FRP будет изнашиваться во время использования. Конечно, стеклопластиковые автомобильные формы нужно делать немного толще. А кастомные внедорожники не выдержат силы удара. С другой стороны, если вы не сделаете эти внутренние детали поезда из FRP в Китае равномерно, легко появятся трещины. Потому что поверхность стеклопластиковых бамперов отверждается с разной скоростью, что приводит к возникновению внутренних напряжений. Кроме того, завод по производству деталей интерьера поезда FRP может использовать чистую канифоль в качестве канифоли клеевого слоя. Кроме того, мы можем использовать стекловолоконный коврик из Китая FRP или поверхностный шелк для усиления.

А кастомные внедорожники не выдержат силы удара. С другой стороны, если вы не сделаете эти внутренние детали поезда из FRP в Китае равномерно, легко появятся трещины. Потому что поверхность стеклопластиковых бамперов отверждается с разной скоростью, что приводит к возникновению внутренних напряжений. Кроме того, завод по производству деталей интерьера поезда FRP может использовать чистую канифоль в качестве канифоли клеевого слоя. Кроме того, мы можем использовать стекловолоконный коврик из Китая FRP или поверхностный шелк для усиления. Более того, количество подходящей полиэфирной пасты не должно превышать 10% от количества смолы при производстве бамперных машинок.

Более того, количество подходящей полиэфирной пасты не должно превышать 10% от количества смолы при производстве бамперных машинок.

Затем подготовка клея, паста, отверждение при комнатной температуре и освобождение формы из стеклопластика. Далее удаление волос по линии среза, оклейка кромок, отверждение и напыление бамперов из стекловолокна.

Затем подготовка клея, паста, отверждение при комнатной температуре и освобождение формы из стеклопластика. Далее удаление волос по линии среза, оклейка кромок, отверждение и напыление бамперов из стекловолокна. Конечно, есть много факторов, влияющих на создание индивидуального бампера. Например, требуемое время гелеобразования, условия окружающей среды для автомобильного бампера, тип и соотношение отвердителя и ускорителя. Если для изготовления собственного бампера используются коврики из коротких волокон, то весовое соотношение смолы и войлока составляет 2:1. Когда вам нужно сделать цветные композитные изделия FRP GRP, вы можете добавить небольшое количество цветной пасты.

Конечно, есть много факторов, влияющих на создание индивидуального бампера. Например, требуемое время гелеобразования, условия окружающей среды для автомобильного бампера, тип и соотношение отвердителя и ускорителя. Если для изготовления собственного бампера используются коврики из коротких волокон, то весовое соотношение смолы и войлока составляет 2:1. Когда вам нужно сделать цветные композитные изделия FRP GRP, вы можете добавить небольшое количество цветной пасты. И используйте метод, описанный выше, чтобы продолжить наклеивание нижней смолы и стеклоткани для нестандартных бамперов Dodge до достижения желаемой толщины. Для каждого слоя пасты производители нестандартных автомобильных бамперов должны полностью пропитать стеклоткань. При использовании кисти для окунания бампера из волокна используйте точечный метод, а не кисть на стеклоткани. Обратите внимание, что слейте все слои ткани для создания бампера, и типпинг будет хорошим.

И используйте метод, описанный выше, чтобы продолжить наклеивание нижней смолы и стеклоткани для нестандартных бамперов Dodge до достижения желаемой толщины. Для каждого слоя пасты производители нестандартных автомобильных бамперов должны полностью пропитать стеклоткань. При использовании кисти для окунания бампера из волокна используйте точечный метод, а не кисть на стеклоткани. Обратите внимание, что слейте все слои ткани для создания бампера, и типпинг будет хорошим.

Затем отремонтируйте дефекты на поверхности нестандартного корпуса из стекловолокна, как показано выше.

Затем отремонтируйте дефекты на поверхности нестандартного корпуса из стекловолокна, как показано выше.