Как подобрать колесные диски: советы и характеристики

Решили обновить колеса на авто, но не можете понять, какие параметры на что влияют? Даем ответы в этой статье.

- Какие параметры важны при подборе автомобильных дисков

- Виды колесных дисков

- Посадочный диаметр

- Разболтовка

- Ширина диска

- Вылет диска

- Диаметр ступичного отверстия

- Наличие хампов

Покупка новых колесных дисков – редкое событие даже для опытных автовладельцев. Есть несколько причин для обновления колесной базы автомобиля:

- текущие диски имеют критические повреждения;

- это способ изменить внешний вид авто;

- новые диски покупают для второго комплекта резины – так можно быстро и самостоятельно «переобуваться», без поездки на шиномонтаж.

Без колесных дисков, с установленными шинами, машина не сможет передвигаться.

Какие параметры важны при подборе автомобильных дисков

Колесные диски различаются дизайном, материалами и типоразмерами. За дизайн и материалы отвечает тип диска. Допустимые типоразмеры колес указываются в руководствах по эксплуатации автомобиля – для каждой модели может быть предусмотрено несколько допустимых значений по некоторым параметрам. Чтобы сделать правильный выбор, примите во внимание:

- вид диска;

- посадочный диаметр;

- тип разболтовки;

- ширину и вылет диска;

- диаметр центрального отверстия;

- наличие хампов.

Виды колесных дисков

Колесные диски разделяют на виды по материалу и способу производства. Бывают штампованные, литые или кованые диски. Основное различие между этими видами заключается в типе используемого материала и способе производства.

Штампованные диски

Самые распространенные – штампованные диски, сделанные из прокатной стали методом горячей штамповки и последующей сварки двух деталей – обода и лицевой части диска. Большинство таких дисков имеют простой дизайн и похожи друг на друга. Ими комплектуют базовые версии бюджетных автомобилей.

Большинство таких дисков имеют простой дизайн и похожи друг на друга. Ими комплектуют базовые версии бюджетных автомобилей.

К плюсам штампованных дисков можно отнести дешевизну, более мягкий ход и простоту ремонта даже при сильном повреждении. В случае удара они гнутся, а такую деформацию можно исправить.

Штампованные колесные диски имеют несколько недостатков – они тяжелые, подвержены коррозии и выглядят непрезентабельно. Их используют в сочетании со сменными пластиковыми колпаками.

Литые диски

Большинство литых автомобильных дисков производят из сплавов на основе алюминия. Их отливают в заготовленной формах. Такой вариант заметно легче, в сравнении со штампованными. Легкосплавные колеса улучшают скоростные характеристики автомобиля за счет лучшей обтекаемости и веса, а внешний вид цельнолитого элемента улучшает визуальное восприятие вашего автомобиля.

Есть и недостатки: литые диски не гасят удары от неровностей на дороге, а при сильном ударе могут треснуть или расколоться, после чего не подлежат восстановлению. Небольшие трещины удаляют сваркой и полировкой с последующей балансировкой.

Небольшие трещины удаляют сваркой и полировкой с последующей балансировкой.

Стоимость одного комплекта «литья» обычно в 2-4 раза выше стоимости стальных дисков.

Кованые диски

Кованые колеса редко встречаются в продаже. Это наиболее дорогой вариант. Изготавливают их методом горячей объемной штамповки из алюминиевых сплавов с содержанием магния и титана. Структура такого металлического колеса наиболее крепкая, отличается небольшим весом и пластичностью.

При сильном ударе она ведет себя как штампованное стальное колесо – не трескается, а гнется, что оставляет шансы на восстановление диска.

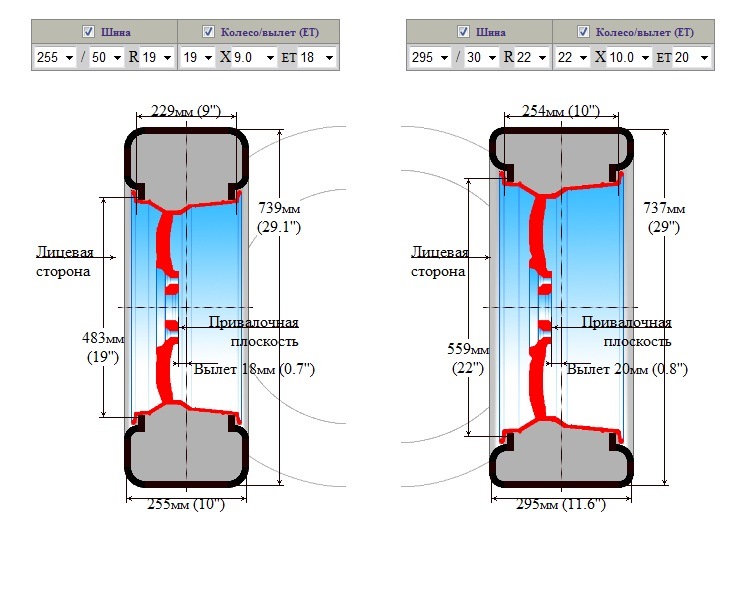

Посадочный диаметр

Посадочный диаметр – это размер окружности колеса в дюймах. В зависимости от размера шин он может меняться на один-три дюйма. Информация о допустимом диаметре диска обычно указана производителем, и ее следует подбирать по марке модели авто. Легкую путаницу вводит обозначение параметра – с помощью буквы «R», например R15 или R17 – многие принимают это обозначение за радиус. Это диаметр!

Это диаметр!

Диски большего диаметра выглядят круче, но чем больше размер колеса, тем больше нагрузка на детали подвески, уменьшение профиля шины и снижение ее амортизирующих свойств. А меньшие колеса могут не налезть на тормозной суппорт.

Разболтовка

- количество крепежных отверстий;

- диаметр их расположения (PCD).

Диаметр окружности, на которой располагаются крепежные отверстия, как и их количество заданы производителем авто и этого параметра стоит придерживаться строго. Установка диска с отклонением по PCD даже в пару миллиметров приведет к тому, что на ходу такое колесо будет сильно «бить». Помимо этого, незатянутые болты будут откручиваться сами собой.

Для монтажа используются специальные гайки и болты, предназначенные для крепления колес. Их можно купить в шинных центрах и магазинах автозапчастей.

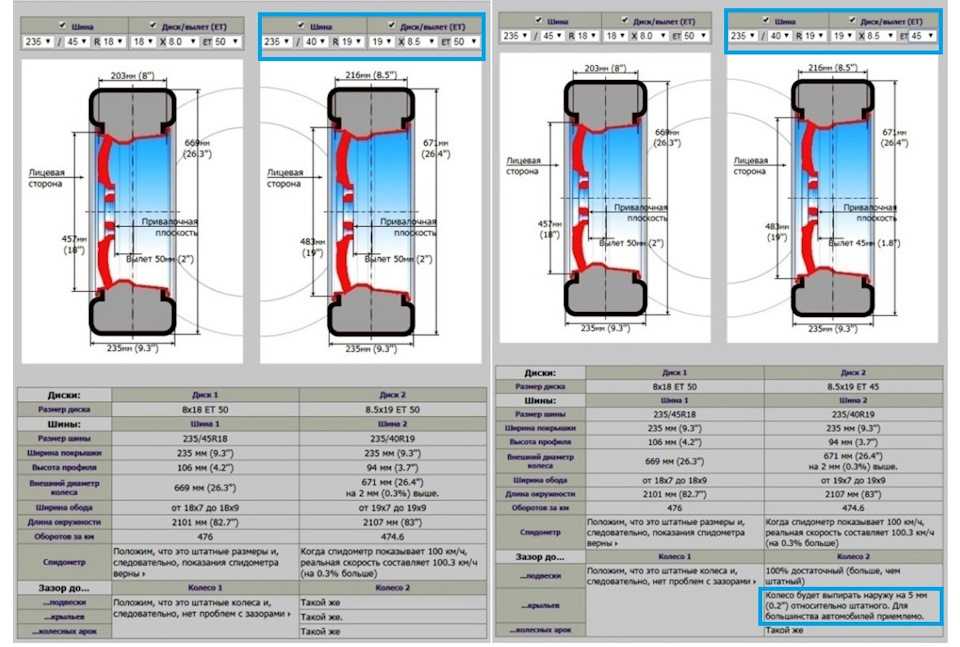

Ширина диска и форма закраины

Ширина колеса также указывается в дюймах и обозначает расстояние между внутренними поверхностями бортовых закраин обода. Форма закраины, места где диск соединяется с шиной, бывает разной и маркируется буквами – самая популярная J. Полноприводные автомобили иногда комплектуются дисками с формой обода JJ.

При выборе необходимой ширины диска существует допустимая погрешность. Для определения ширины обода колеса надо прибавить к значению ширины обода на маркировке еще 26 мм, то есть толщину внешней и внутренней бортовых закраин. Допустимая погрешность составляет примерно 4 мм.

Так, увеличение ширины колеса, вкупе с широкими покрышками, может положительно сказаться на тормозной динамике и запасе по боковым нагрузкам. Однако это повышает общую массу авто и увеличивает расход топлива.

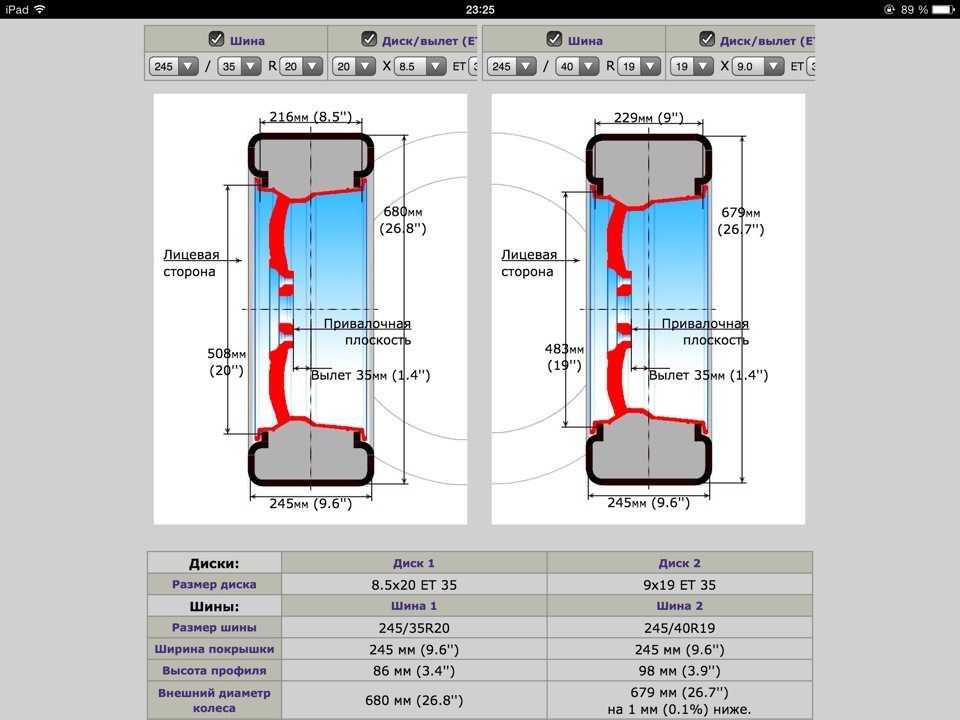

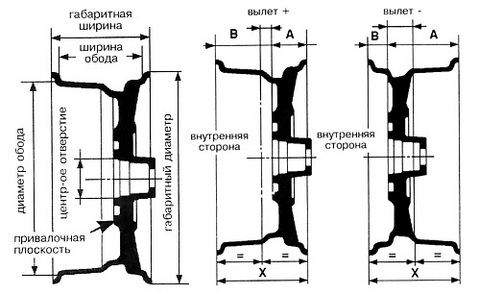

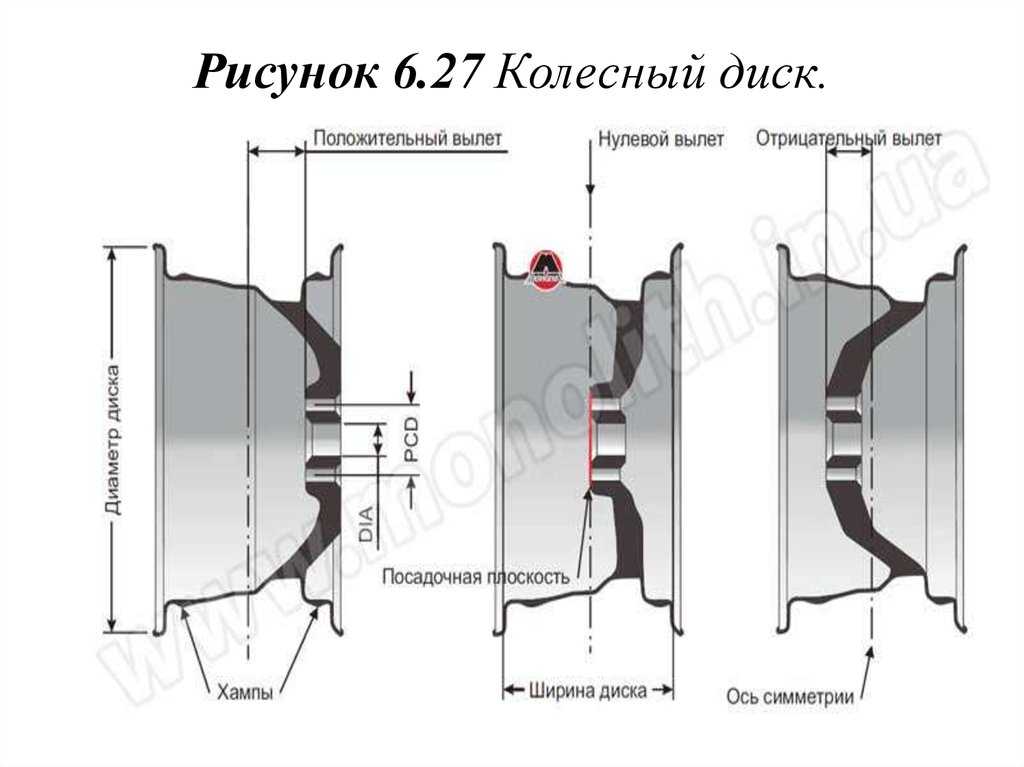

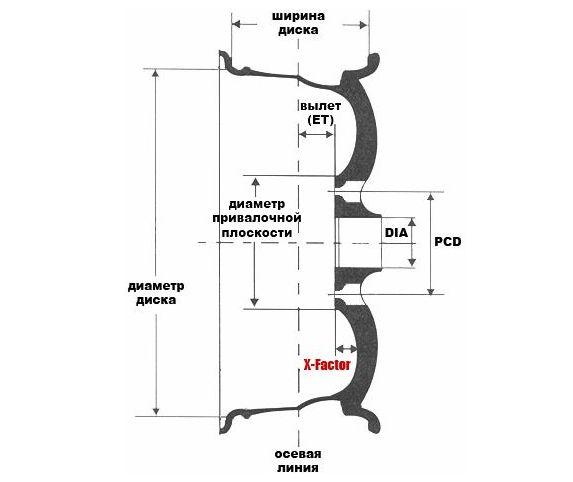

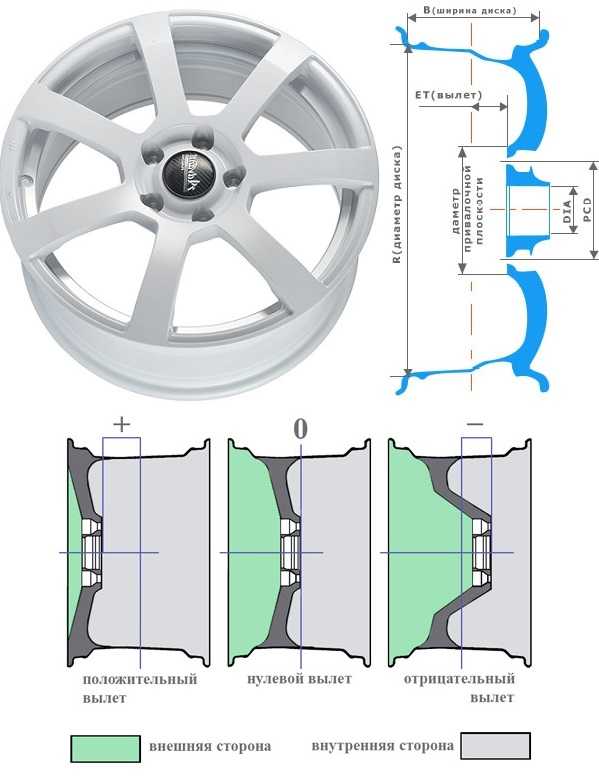

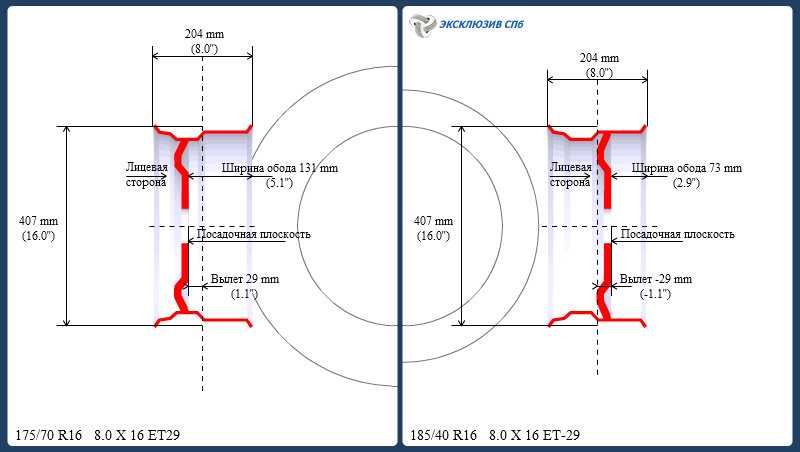

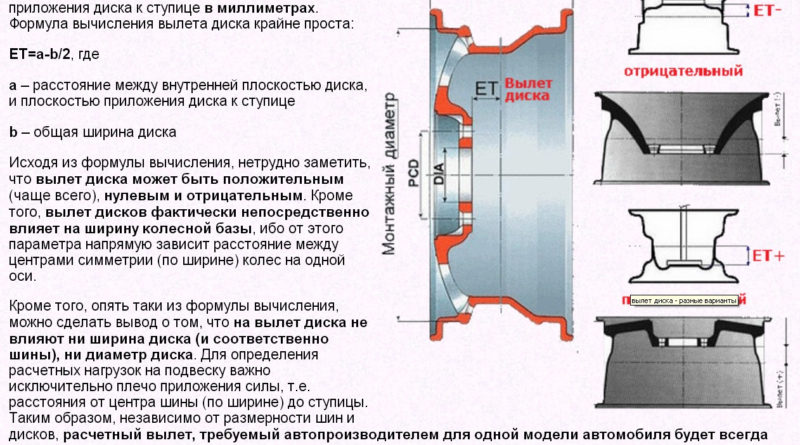

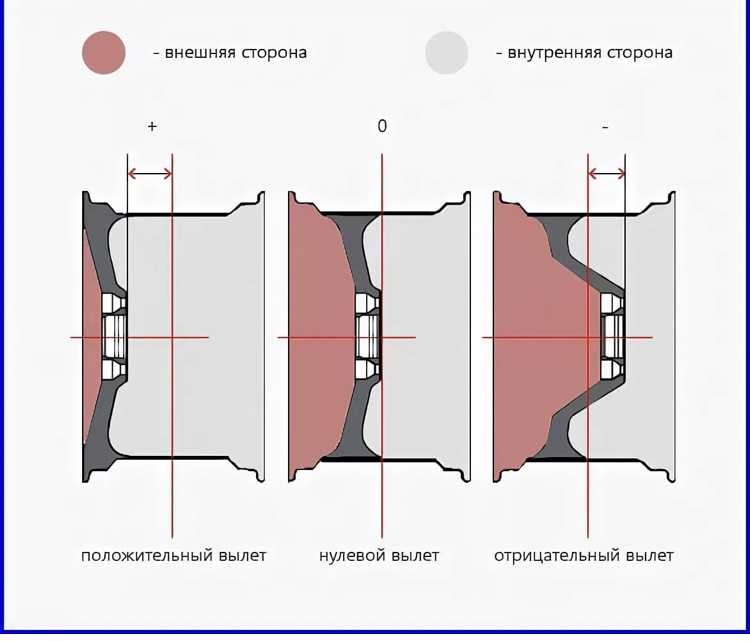

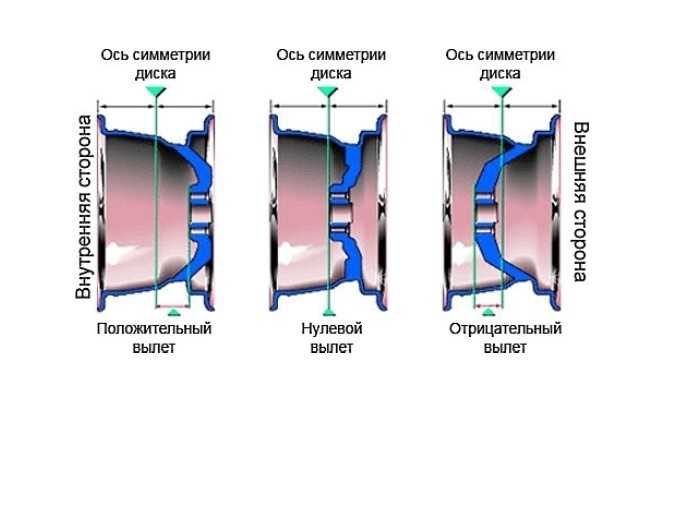

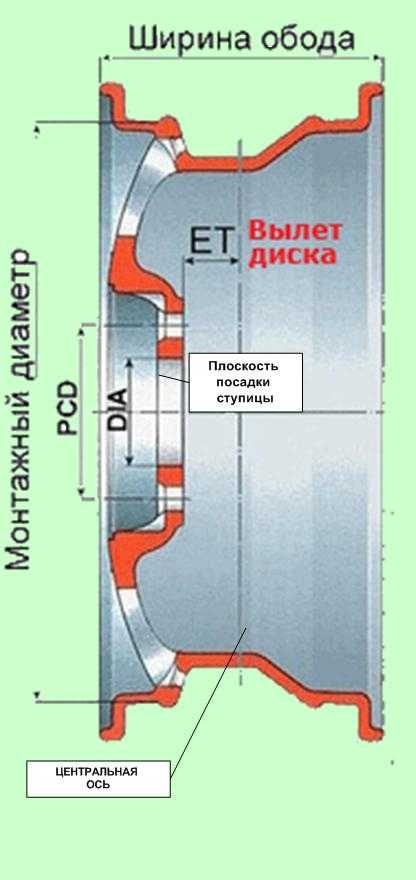

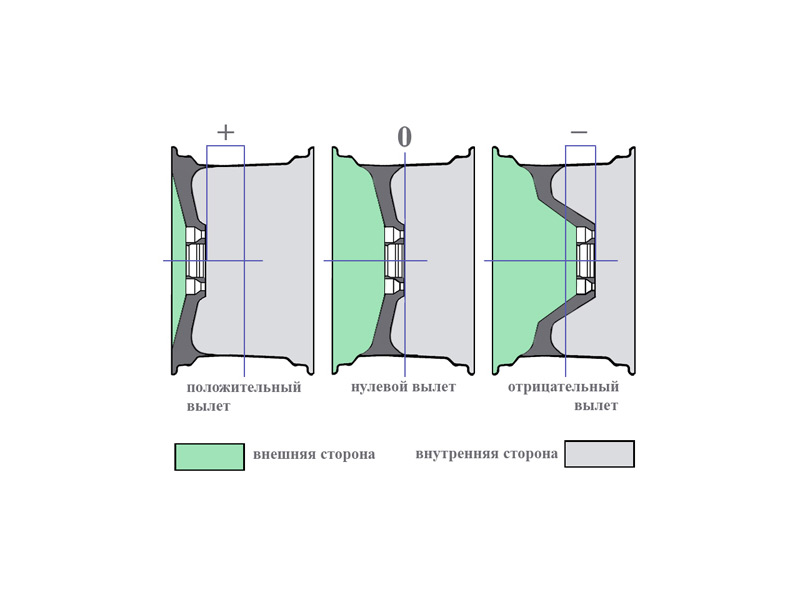

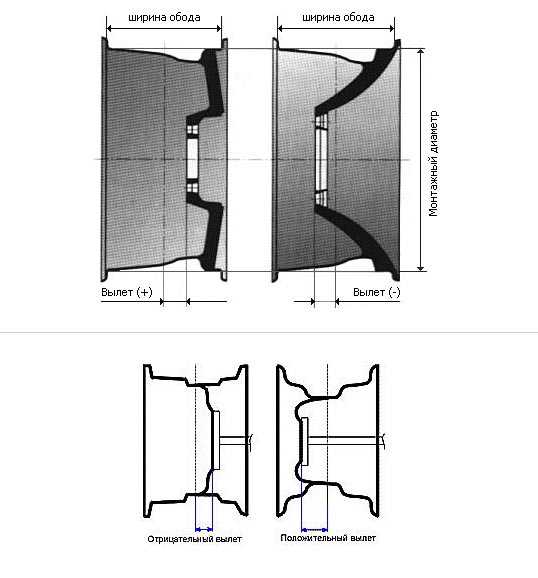

Вылет диска

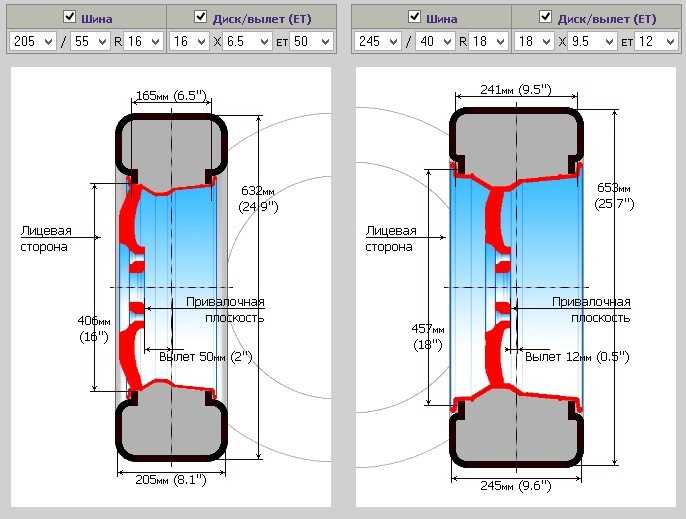

Вылет диска обозначается ЕТ. Это расстояние между плоскостью, которой диск соприкасается со ступицей и серединой диска по ширине.

Не устанавливайте на автомобиль колеса с нештатным вылетом, оптимальный показатель указывается производителем модели авто. Это меняет колею и ведет к ускоренному износу элементов ходовой части. Машина станет менее управляемой, а диск может задевать детали тормозов и подвески.

Меняют вылет только на профессиональных спортивных авто, обязательно регулируя и другие параметры.

Диаметр ступичного отверстия

Посадочное кольцо ступицы и центральное отверстие диска должны быть одинакового диаметра. У автомобильных дисков диаметр центрального отверстия измеряется в миллиметрах.

Если он меньше посадочного кольца на ступице, колесо установить не получится. Диск с центральным отверстием больше стандартного (указывается производителем в документации) прикрутить можно. Для плотной установки, в таком случае, применяют дополнительные центровочные кольца.

Наличие хампов

На колесе используется маркировка с буквой «H». Она отвечает за особенности кольцевых выступов – хампов. Они удерживают бескамерную шину на дисках. В большинстве случаев на колесе размещают два хампа (h3). Если используется одинарный хамп, то дополнительно указывают его форму:

- FH – плоский;

- AH – ассиметричный;

- CH – комбинированный.

Колеса без хампов применяются только у некоторых ретро-автомобилей, на которых используются покрышки с камерой.

Начинающему автовладельцу легко запутаться в обширных параметрах и технических характеристиках запчастей. По большинству из них есть таблицы для разных марок и моделей авто, по которым можно узнать, например, диаметр ступицы и тип разболтовки. Важно определиться с предпочитаемым типом дисков: выберете ли тяжелые, но недорогие и надежные штампованные диски, или отдадите предпочтение стильному, но дорогому и хрупкому «литью».

Как правильно подобрать литые авто диски — соответствие шин и дисков

Автомобильные колесные диски условно можно разделить на две категории. Первая – это стальные штампованные диски, вторая – литые или кованные диски из легких алюминиевых сплавов.

Штампованные диски зачастую являются частью стандартной комплектации новых автомобилей. Они очень просты в изготовлении и поэтому достаточно дешевы. Основными недостатками таких дисков являются большой вес, подверженность коррозии, повышенный статический и динамический дисбаланс (вследствие неточности в процессе штамповки) и скромный и однотипный внешний вид.

Легкосплавные же диски лишены подобных недостатков. Они очень легкие, прочные и долговечные. Точность их изготовления на порядок выше, а самое главное – они могут иметь абсолютно разный внешний вид. Процесс литья позволяет воплощать любые дизайнерские решения. Технологий литья множество, у каждого производителя они свои, и хранятся в строжайшем секрете.

Самые прочные и надежные – кованные диски. Погнуть такой диск практически невозможно, а его устойчивость к ударам многократно превосходит устойчивость всех элементов подвески автомобиля вместе взятых.

Что необходимо знать о дисках перед покупкой?

Размерность. Все автомобильные диски обозначаются следующим образом. Например родные штампованные диски Scoda Octavia:

6J x 15; PCD 5/112; ET 47; DIA 57,1.

Где 6J – ширина диска в дюймах, 15 – посадочный диаметр диска в дюймах, 5 – количество отверстий под болт / шпильку, 112 – расстояние между этими отверстиями в мм., ET 47 – вылет диска в мм., т.е. расстояние между плоскостью диска, которой он соприкасается со ступицей и плоскостью, проходящей через центр обода колеса, DIA 57,1 – диаметр центрального отверстия диска в мм.

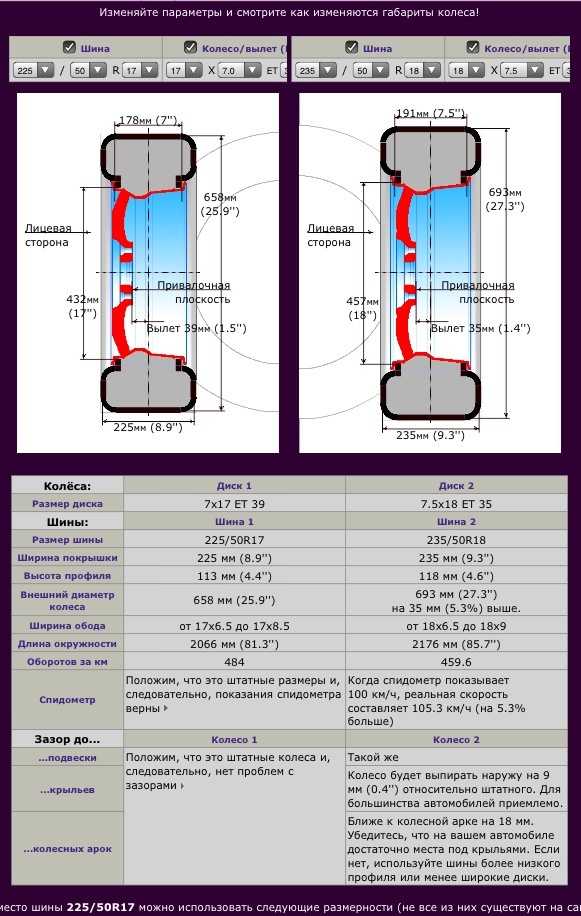

Подбирая для этой машины диски на 16 дюймов, видим следующий вариант:

7J x 16; PCD 5/112; ET 40; DIA 67,1

Для таких дисков потребуется

резина в размере 205/55 R16, взаимозаменяемом с родным размером 195/65 R15. Какие размеры шин подходят для данного конкретного автомобиля можно посмотреть в его инструкции по эксплуатации или на центральной стойке кузова при открытой водительской двери.

Какие размеры шин подходят для данного конкретного автомобиля можно посмотреть в его инструкции по эксплуатации или на центральной стойке кузова при открытой водительской двери.

Ширина диска всегда должна соответствовать ширине шины. Для того чтобы узнать подходит ли диск к шине, можно воспользоваться специальной таблицей соответствия. В среднем ширина диска должна быть на 20% меньше чем ширина покрышки с допуском 0,5 дюйма. То есть 205мм. – 20% = 164мм. Переведем в дюймы: 164 / 25 = 6,56 дюймов. Таким образом диск шириной 7 дюймов вполне подходит.

Вылет у нового диска ET 40 на 7мм. меньше чем у родного. Это значит, что диск будет выступать наружу на эти 7 мм. Т.е. увеличится (расширится) колея автомобиля. Чем меньше вылет, тем больше колея. И наоборот. Устанавливать диски с очень маленьким вылетом не рекомендуется, так как это приводит к значительному увеличению нагрузки на ступичный подшипник.

Диаметр центрального отверстия родного 15 диска 57,1мм. в точности соответствует ступице автомобиля. Центрирование колеса на ступице происходит с помощью этого отверстия, а никак не с помощью болтов крепления. У новых дисков центральное отверстие обычно больше чем требуется. Поэтому приходится использовать переходники – пластиковые кольца. В нашем случае потребуются кольца с размерами 67,1 на 57,1. Если их не поставить, то болты затянутся с перекосом и возникнет биение руля.

Центрирование колеса на ступице происходит с помощью этого отверстия, а никак не с помощью болтов крепления. У новых дисков центральное отверстие обычно больше чем требуется. Поэтому приходится использовать переходники – пластиковые кольца. В нашем случае потребуются кольца с размерами 67,1 на 57,1. Если их не поставить, то болты затянутся с перекосом и возникнет биение руля.

Даже если колеса будут отлично отбалансированы.

Легкосплавные диски в месте крепления намного толще чем штампованные, поэтому к ним потребуется купить болты соответствующей длины. Следует также обратить внимание на конфигурацию отверстия в диске. Возможно потребуются головки болтов другого размера, которые к тому же могут затягиваться на конус или сферу. Установив новые диски не забудьте оставить комплект старых болтов для запаски. При необходимости заменить колесо на запасное штампованное (в случае прокола), использовать для этого болты от литых дисков будет проблематично.

Таблица соответствия ширины диска и шины.

Как далеко вы можете нависать над блоками?

Уверен, в детстве вы играли со складыванием кубиков. Может быть, вы все еще делаете. Вот вам вопрос:

Как далеко можно свесить блоки с края стола, не опрокинув их?

Правила, нам нужны правила. Во всех играх должны быть правила. Вот наши:

|

Очевидно, что когда мы строим вверх, мы можем немного наклонить каждый уровень, чтобы вызвать нависание, но как далеко мы можем зайти так, чтобы он не опрокинулся? Можно ли построить наружу от края стола дальше, чем длина одного из кирпичей? Если да, то сколько дальше?

Что лучше делать большие перекосы (смещения) внизу башни и маленькие вверху, или равномерный перекос на всю высоту башни, или маленькие смещения внизу и большие вверху?

Это классическая физическая головоломка, которую иногда называют «Падающая башня из лиры»

«Падающая башня из лиры»

Сначала я дам поразительный ответ, а затем перейду к доказательству. Да, это это можно построить башню, которая простирается дальше от края стола, чем длина блока! Это одна из тех головоломок, в которые трудно поверить, если вы не слышали решения раньше. По логике вещей, как можно сбалансировать блок, уходящий в пустоту за краем стола, и, таким образом, быть подвешенным в воздухе так, чтобы ни одна часть верхнего блока не перекрывала базовый блок башни? Давайте узнаем… Йертл Черепаха был бы очень горд! |

Доказательство

Пока недоверчивое выражение не испарилось с вашего лица, давайте пройдемся по физике. Все дело в концепции Центр масс . |

Давайте определим, что все наши блоки имеют длину одну единицу и массу M.

Когда один блок находится на плоской поверхности, сила его веса действует вниз. В соответствии с третьим законом Ньютона на эту силу реагирует стол. (Мы можем представить вес кирпича одной силой, проходящей через центр масс кирпича).

(Мы можем представить вес кирпича одной силой, проходящей через центр масс кирпича).

Эти две силы уравновешивают друг друга без смещения, поэтому нет крутящего момента или момента, скручивающего блок. Это стабильно. Блок можно сдвинуть к краю стола, и при условии, что центр масс остается над столом, тогда блок стабилен.

Если центр масс переместится за край стола, его вес не сможет мгновенно отреагировать, и блок упадет с края. Игра окончена!

Теперь у нас есть решение для башни из одного блока! Мы можем сдвинуть блок наполовину за край.

Этот результат очень важен. Это дает нам отклонение верхнего кирпича башни. В данном случае это тривиальное решение, потому что наша башня в настоящее время имеет высоту всего один кирпич, но представьте, что стол, на котором она стоит, — это остальная часть башни под ней. |

Какой бы ни была конструкция нижней башни, если она устойчива, мы всегда можем положить верхний кирпич так, чтобы он наполовину уходил в пустоту.

Башня просто устойчива, когда центр масс ее конструкции находится прямо над краем стола.

Два кирпича

Теперь, когда мы знаем решение для одного кирпича, давайте сделаем нашу башню немного выше, добавив еще один слой. Результирующий стек будет выглядеть примерно так:

Как и прежде, нам нужно рассчитать центр масс конструкции. Имеются два кирпича, каждый массой M Расстояние между объединенным центром масс башни и правым краем нижнего кирпича мы определим как X 2 Расстояние между центром масс нижнего кирпича и правым краем нижнего кирпича определим как X 1 |

Учитывая, что комбинированный центр масс конструкции остается над столом, мы знаем, что башня будет устойчивой (и мы уже знаем, что верхний блок стабилен до середины).

Разрешая моменты вокруг правого края нижнего блока, получаем:

X 2 . (2M) = X 1 .M

(2M) = X 1 .M

(Момент объединенного центра масс вся башня вокруг нижнего правого угла равна сумме моментов отдельных кирпичей.Поскольку момент верхнего кирпича проходит непосредственно через это выбранное начало координат, он равен нулю).

Мы знаем, что х 1 = 1 / 2 , так что это дает нам результат, что X 2 = 1 / 4

Это дает нам второй результат. Мы можем двигать комбинированную блочную башню до тех пор, пока ее центр масс не окажется прямо над краем. Это произойдет, когда мы переместим его на расстояние X 2 Мы можем сдвигать нижний блок, пока 1 / 4 он не будет выступать за край. Это поместит объединенные центр массы прямо над краем стола. В этой точке свес составляет 1 / 2 + 1 / 4 = 3 / 4 кирпича. |

Три кирпича

Теперь приступим… добавим еще один кирпич под этими двумя. (Как и выше, мы знаем, что конфигурация 1 / 2 + 1 / 4 стабильна, поэтому мы можем разместить эту конструкцию из двух кирпичей поверх третьего кирпича вместо стола).

Снова нам нужно рассчитать центр масс . На этот раз есть три кирпича, каждый массой M . |

Альтернативный способ думать об этом состоит в том, чтобы объединить два предыдущих кирпича в единое целое и поместить его поверх третьего кирпича.

Расстояние между объединенным центром масс башни и правым краем самого нижнего кирпича мы определим как Х 3 Снова вращая моменты вокруг нижнего правого края (опять же, полезно делать это из этого начала, так как момент от силы кирпичей над ним равен нулю) получаем: X 3 . |

Мы знаем, что X 1 = 1 / 2 , так что это дает нам результат, что X 3 = 90 9 977 8 1 0003

Как и прежде, теперь мы можем двигать комбинированную башню до тех пор, пока самый нижний блок не будет выступать за край стола на 1 / 6

Комбинированный выступ теперь равен 1 / 2 + 1 / 4 + 1 / 6 = 11 / 12 . Это близко к одной полной единице свеса, но мы еще не совсем там.

Продолжим…

Четыре кирпича

Сейчас мы начнем! (Видите, что я там делал?)

Нам нужно рассчитать новый центр масс …

Вращающие моменты вокруг нижнего правого края:

X 4 .(4M) = X 1 .M

3 Мы знаем, что 0 0

6 1 = 1 / 2 , так что это дает нам результат, что x 4 = 1 / 8 . Объединено. 1 / 4 + 1 / 6 + 1 / 8 = 25 / 24 . Это больше , чем единица!

Объединено. 1 / 4 + 1 / 6 + 1 / 8 = 25 / 24 . Это больше , чем единица!

К тому времени, когда мы поместим наш четвертый блок, если мы будем осторожны, мы сможем сбалансировать его так, чтобы ни одна его часть не лежала над краем стола! Это круто!

Универсальное решение

Думаю, теперь вы сможете определить закономерность. Вот схема размещения блока n

Перемещение для этого блока определяется уравнением:

X n .(нМ) = X 1 .M

Таким образом, на каждом уровне оптимальное перемещение для каждого блока равно 1 / 2n

Чтобы рассчитать общий вылет, нам нужно просуммировать перемещение на каждом уровне:

Overhang = 1 / 2 + 1 / 4 + 1 / 6 + 1 / 8 + 1 / 10 + 1 / 12 + … + 1 / 2n

Математики узнают это как гармонический ряд.

Результаты

Вот результаты для первой дюжины рядов блоков:

Ряд Смещение Свес 1 1 / 2 1 / 2 2 20012 1 / 4 3 / 4 3 1 / 6 11 / 12 4 1 / 8 1 1 / 24 5 1 / 10 1 17 / 120 6 1 / 12 1 9 / 40 7 1 / 14 1 83 / 280 8 1 / 16 1 201 / 560 9 1 / 18 1 2,089 / 5,040 10 1 / 20 1 2,341 / 5,040 11 1 / 22 1 28,271 / 55,440 12 1 / 24 1 30 581 / 55 440

Как видите, решение расходится (хотя и медленно). Как подсчитано выше, свес превышает 1 через четыре кирпича.

Как подсчитано выше, свес превышает 1 через четыре кирпича.

Как мы увидим позже, чтобы добраться до выступа, превышающего 2, нам нужен 31 блок, а чтобы превысить 3, нам нужно 227 блоков.

Если бы мы могли сбалансировать 100 000 блоков друг над другом, свес составил бы всего 6,045 единиц.

Гармонический ряд

Первое, на что следует обратить внимание, это то, что этот ряд расходится. С каждым новым уровнем возможный свес увеличивается. Это приводит к неожиданному выводу, что теоретически мы можем преодолеть любых расстояний, если построим нашу башню достаточно высокой. Нет предела тому, насколько мы можем навесить!

Давайте больше исследуем бесконечный Гармонический Ряд, как показано ниже. серии.

Общий вылет может быть представлен как 1 / 2 .H(n) (поскольку общий вылет представлен суммой 1 / 2n , а не 1 /

0 0 309134 0 0 Те, кто изучал исчисление, могут заметить сходство между членом слева, нашей суммой гармонического ряда и стандартным интегралом справа. В пределе, когда мы стремимся к бесконечности, результаты сливаются.

В пределе, когда мы стремимся к бесконечности, результаты сливаются.

Вы можете вспомнить из исчисления, что стандартный интеграл 1/x равен ln(x) , и этот интеграл представляет собой площадь под кривой. На приведенной ниже диаграмме показано, как представлено приближение. Логарифмическое приближение занижает истинное суммирование прямоугольников областями, заштрихованными оранжевым цветом.

Суммированию этих оранжевых областей дается имя, оно называется константой Эйлера-Маскерони и обычно обозначается символом γ ) иррационально.

Формальное определение константы показано справа.

Определяется как предельная разница между гармоническим рядом и натуральным логарифмом.

γ = 0,577215664

286060651204 …

Вооружившись этой информацией, мы можем аппроксимировать решения задачи укладки блоков без необходимости вычислять длинные серии суммирования. Вот некоторые результаты:

Вот некоторые результаты:

Желаемый выступ Требуемые слои 2 31 3 227 4 1,674 0300012 5 12,367 6 91,381 7 675,214 8 4,989,192 9 36,865,413 10 272,400,601 15 6 000,022,499,694 100 4,057E+86 200 2,932E+173 03 3 2,932E+173 1123 3 30027777.

. . . .988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.988.0027

Большие числа

Эти числа непонятны.

Давайте поработаем с чем-нибудь полегче, с колодой карт.

Стандартная колода карт содержит 52 карты и имеет толщину примерно 2 см .

Без ветра, с кучей времени и смехотворным терпением можно построить такую башню, как справа.

(Вертикальная ось не в масштабе).

Выступ для 52 карт приблизительно в 2,269 раз превышает ширину одной карты. Неплохо.

Допустим, отец вашего лучшего друга управляет фабрикой игральных карт, а у вас есть доступ к миллионам колод игральных карт. Если вы построите башню из карт высотой с Эмпайр-стейт-билдинг , какой выступ вы сможете получить?

Эмпайр Стейт Билдинг 443,2 90,005 м в высоту (это 1454 фута для моих читателей с проблемой метрики), это около 22 160 колод игральных карт (спасибо, папа лучшего друга), что составило бы стопку карт высотой 1,152 миллиона карт.

Используя нашу форумлу, мы можем рассчитать свес, и он составляет 7,267 единиц.

Неплохо, но я бы побеспокоился о сжимающих нагрузках в нижней части сваи!

Допустим, мы хотели удвоить это расстояние до 14,5 единиц. Сколько карт для этого потребуется?

Ошеломляющий ответ: 42 миллиарда колод карт.

Такая большая стопка карт будет иметь высоту 849 миллионов метров. Это более чем в два раза больше расстояния от Земли до Луны (а Космос очень, очень большой)

Иди и попробуй

Хорошо, теперь, когда ты знаешь теорию, иди и попробуй сам! Как похмелье вы можете получить?

Полный список всех статей можно найти здесь. Нажмите здесь, чтобы получать оповещения по электронной почте о новых статьях.

3D печать | Искра

Maker Machines, Spark Tutorials

Джуди Оставить комментарий

Что такое опоры?

Подставки — это дополнительный пластиковый материал, напечатанный на печатаемом объекте или вокруг него, чтобы он лучше печатался и выглядел лучше.

Пример:

Когда вам нужны опоры?

Лучше всего использовать опоры при печати объекта с выступами более 45 градусов. Выступы — это диагональная часть отпечатка, где часть верхнего слоя печатается поверх нижнего, а остальная часть проходит мимо предыдущего слоя, а под ним ничего нет. Чем круче выступ, тем больше материала будет напечатано без ничего под ним, что приведет к его провисанию и ухудшению поверхности детали. Опоры дают детали что-то, на чем объект может печатать, когда он проходит мимо предыдущего слоя. Это удерживает детали, чтобы максимально уменьшить эффект свисания и позволить объекту сохранить заданную форму.

Overhang example:

Drooping effect:

Object with overhang (without and with support):

How to reduce supports?

Поддержки полезны, но они увеличивают время, необходимое для печати объекта, и увеличивают количество материала, которое необходимо израсходовать на одну деталь. Сокращение поддержки может помочь вам сэкономить время, материалы и деньги. Вот несколько способов уменьшить количество опор для ваших деталей:

Сокращение поддержки может помочь вам сэкономить время, материалы и деньги. Вот несколько способов уменьшить количество опор для ваших деталей:

Один из вариантов — уменьшить высоту слоя, с которым вы печатаете объект. Высота слоя — это вертикальная толщина каждого отдельного слоя отпечатка. Когда у вас есть меньшая высота слоя, слой не должен расширяться так далеко с каждым слоем, когда есть выступ. Это упрощает печать выступа для принтера без поддержки, потому что большая часть слоя будет напечатана на слое перед ним, что улучшит качество. Недостатком этого является то, что печать с меньшей высотой слоя занимает гораздо больше времени для печати объекта, потому что сопло должно совершать гораздо больше перемещений.

(Каждый уровень представляет один слой с обеих сторон. Вы можете видеть, как далеко каждый слой должен перемещаться слева. каждый слой.)

Другой вариант — изменить сам объект, чтобы он включал как можно меньше выступов, превышающих 45 градусов. Если вы были тем, кто спроектировал деталь, очень легко войти и отредактировать исходный файл. Если файл представляет собой объект, который вы нашли в Интернете, внести необходимые изменения будет немного сложнее. Наличие свесов более 45 градусов не является препятствием для сделки, все, что это означает, это то, что вам нужно будет проделать немного больше работы, чтобы деталь вышла так, как вы этого хотите.

Если вы были тем, кто спроектировал деталь, очень легко войти и отредактировать исходный файл. Если файл представляет собой объект, который вы нашли в Интернете, внести необходимые изменения будет немного сложнее. Наличие свесов более 45 градусов не является препятствием для сделки, все, что это означает, это то, что вам нужно будет проделать немного больше работы, чтобы деталь вышла так, как вы этого хотите.

Еще один вариант — поэкспериментировать с ориентацией объекта. Ориентация — это положение, в котором объект будет лежать на печатной платформе. Изменяя ориентацию объектов, вы также изменяете углы выступа, не изменяя форму объекта. С некоторыми объектами можно удалить все выступы, просто изменив ориентацию.

Пример.

вертикальные стойки представляют собой опорный материал. Для А. очень мало поддержки, но все же в основе. Поворачивая объект на 180 градусов, Б. может печатать вообще без поддержки и без изменения формы объекта. C. все еще может печатать, но он был повернут таким образом, что добавлено даже больше вспомогательного материала, чем необходимо, поэтому следите за тем, чтобы вы печатали в наилучшей возможной ориентации.)

C. все еще может печатать, но он был повернут таким образом, что добавлено даже больше вспомогательного материала, чем необходимо, поэтому следите за тем, чтобы вы печатали в наилучшей возможной ориентации.)

Какие проблемы с опорами?

Самая большая проблема с опорами связана с постобработкой. Постобработка — это дополнительная работа, которую вам нужно проделать с объектом после того, как он будет напечатан, чтобы он выглядел так, как должен. При печати с поддержкой ее нужно вручную убирать с печати, она просто так не уходит при выполнении. Если ваши настройки поддержки не установлены должным образом, поддержка может казаться почти приклеенной к объекту, и вы можете потратить много времени на удаление этого поддерживающего материала, пока он не будет полностью удален. Если ваши настройки настроены лучше, то, как только вы удалите объект с рабочей платформы, вы сможете удерживать объект в одной руке и одним движением снимать опорный материал другой. Набор настроек печати требует времени, а также проб и ошибок, но как только вы сможете заставить его работать на вас, это может сэкономить вам много времени в целом.

Пример.

Другой проблемой является качество поверхности. Да, поддержка помогает при провисании для улучшения качества поверхности, но она также прилипает к вашему объекту. Как только этот материал будет удален с объекта, везде, где опора соприкасалась, на объекте останется шрам от отрыва. Обойти это можно, обработав поверхность наждачной бумагой/другими абразивами или покрасив объект, чтобы сгладить его.

Наконец, одна проблема с опорами связана с окружающей средой. Поддерживающий материал после снятия с объекта становится отходами и выбрасывается. Это лишний пластик, который вы используете, который не выполняет никаких функций и после печати отправляется прямо в мусорное ведро. При этом наиболее распространенной нитью для 3D-печати является PLA, представляющий собой пластик на основе крахмала, полученный из растений, что означает, что он биоразлагаем. Однако это не относится к большинству других материалов, поэтому имейте это в виду при печати другими типами материалов.

Еще одно решение:

Некоторые принтеры имеют более одного сопла, что означает, что они могут печатать более чем одним материалом одновременно. Существует водорастворимая нить (это означает, что нить может растворяться в воде), которую можно использовать в качестве поддерживающего материала. Вы можете печатать желаемый объект с помощью одного сопла и материала, в то время как водорастворимый вспомогательный материал печатается через другое сопло. Как только отпечаток будет готов, вы можете снять весь отпечаток с платформы, поместить его в воду, и поддерживающий материал растворится. Это значительно упрощает постобработку и обеспечивает гораздо лучшую чистоту поверхности, устраняя опасения по поводу царапин на поверхности при отрыве поддерживающего материала от детали. Если это жизнеспособный вариант для любого, у кого есть доступ к принтеру с двумя головками, я рекомендую его как лучший способ печати сложных объектов и поддержания высочайшего уровня качества поверхности.

Объединено. 1 / 4 + 1 / 6 + 1 / 8 = 25 / 24 . Это больше , чем единица!

Объединено. 1 / 4 + 1 / 6 + 1 / 8 = 25 / 24 . Это больше , чем единица!Таким образом, на каждом уровне оптимальное перемещение для каждого блока равно 1 / 2n

Чтобы рассчитать общий вылет, нам нужно просуммировать перемещение на каждом уровне:

Overhang = 1 / 2 + 1 / 4 + 1 / 6 + 1 / 8 + 1 / 10 + 1 / 12 + … + 1 / 2n

Математики узнают это как гармонический ряд.

| Ряд | Смещение | Свес |

|---|---|---|

| 1 | 1 / 2 | 1 / 2 |

| 3 / 4 | ||

| 3 | 1 / 6 | 11 / 12 |

| 4 | 1 / 8 | 1 1 / 24 |

| 5 | 1 / 10 | 1 17 / 120 |

| 6 | 1 / 12 | 1 9 / 40 |

| 7 | 1 / 14 | 1 83 / 280 |

| 8 | 1 / 16 | 1 201 / 560 |

| 9 | 1 / 18 | 1 2,089 / 5,040 |

| 10 | 1 / 20 | 1 2,341 / 5,040 |

| 11 | 1 / 22 | 1 28,271 / 55,440 |

| 12 | 1 / 24 | 1 30 581 / 55 440 |

Как подсчитано выше, свес превышает 1 через четыре кирпича.

Как подсчитано выше, свес превышает 1 через четыре кирпича. Те, кто изучал исчисление, могут заметить сходство между членом слева, нашей суммой гармонического ряда и стандартным интегралом справа. В пределе, когда мы стремимся к бесконечности, результаты сливаются.

В пределе, когда мы стремимся к бесконечности, результаты сливаются.

Формальное определение константы показано справа.

Определяется как предельная разница между гармоническим рядом и натуральным логарифмом.

γ = 0,577215664

Вот некоторые результаты:

Вот некоторые результаты:

Давайте поработаем с чем-нибудь полегче, с колодой карт.

Стандартная колода карт содержит 52 карты и имеет толщину примерно 2 см .

Без ветра, с кучей времени и смехотворным терпением можно построить такую башню, как справа.

(Вертикальная ось не в масштабе).

Выступ для 52 карт приблизительно в 2,269 раз превышает ширину одной карты. Неплохо.

Допустим, отец вашего лучшего друга управляет фабрикой игральных карт, а у вас есть доступ к миллионам колод игральных карт. Если вы построите башню из карт высотой с Эмпайр-стейт-билдинг , какой выступ вы сможете получить?

Эмпайр Стейт Билдинг 443,2 90,005 м в высоту (это 1454 фута для моих читателей с проблемой метрики), это около 22 160 колод игральных карт (спасибо, папа лучшего друга), что составило бы стопку карт высотой 1,152 миллиона карт.

Используя нашу форумлу, мы можем рассчитать свес, и он составляет 7,267 единиц.

Неплохо, но я бы побеспокоился о сжимающих нагрузках в нижней части сваи!

Допустим, мы хотели удвоить это расстояние до 14,5 единиц. Сколько карт для этого потребуется?

Ошеломляющий ответ: 42 миллиарда колод карт.

Такая большая стопка карт будет иметь высоту 849 миллионов метров. Это более чем в два раза больше расстояния от Земли до Луны (а Космос очень, очень большой)

Сокращение поддержки может помочь вам сэкономить время, материалы и деньги. Вот несколько способов уменьшить количество опор для ваших деталей:

Сокращение поддержки может помочь вам сэкономить время, материалы и деньги. Вот несколько способов уменьшить количество опор для ваших деталей: Если вы были тем, кто спроектировал деталь, очень легко войти и отредактировать исходный файл. Если файл представляет собой объект, который вы нашли в Интернете, внести необходимые изменения будет немного сложнее. Наличие свесов более 45 градусов не является препятствием для сделки, все, что это означает, это то, что вам нужно будет проделать немного больше работы, чтобы деталь вышла так, как вы этого хотите.

Если вы были тем, кто спроектировал деталь, очень легко войти и отредактировать исходный файл. Если файл представляет собой объект, который вы нашли в Интернете, внести необходимые изменения будет немного сложнее. Наличие свесов более 45 градусов не является препятствием для сделки, все, что это означает, это то, что вам нужно будет проделать немного больше работы, чтобы деталь вышла так, как вы этого хотите. C. все еще может печатать, но он был повернут таким образом, что добавлено даже больше вспомогательного материала, чем необходимо, поэтому следите за тем, чтобы вы печатали в наилучшей возможной ориентации.)

C. все еще может печатать, но он был повернут таким образом, что добавлено даже больше вспомогательного материала, чем необходимо, поэтому следите за тем, чтобы вы печатали в наилучшей возможной ориентации.)

(3M) = X 1 .M

(3M) = X 1 .M