Алюминиевый кузов Ауди А8 — Aluminium Guide

Производство второго поколения Ауди А8 – Ауди А8 (D3) – началось в 2002 году.

От Ауди А8 (D2) к Ауди А8 (D3)

Количество деталей алюминиевого кузова Ауди А8 (D3) было снижено, а степень автоматизации при его изготовлении была значительно повышена по сравнению с кузовом предыдущей модели Ауди А8 (D2).

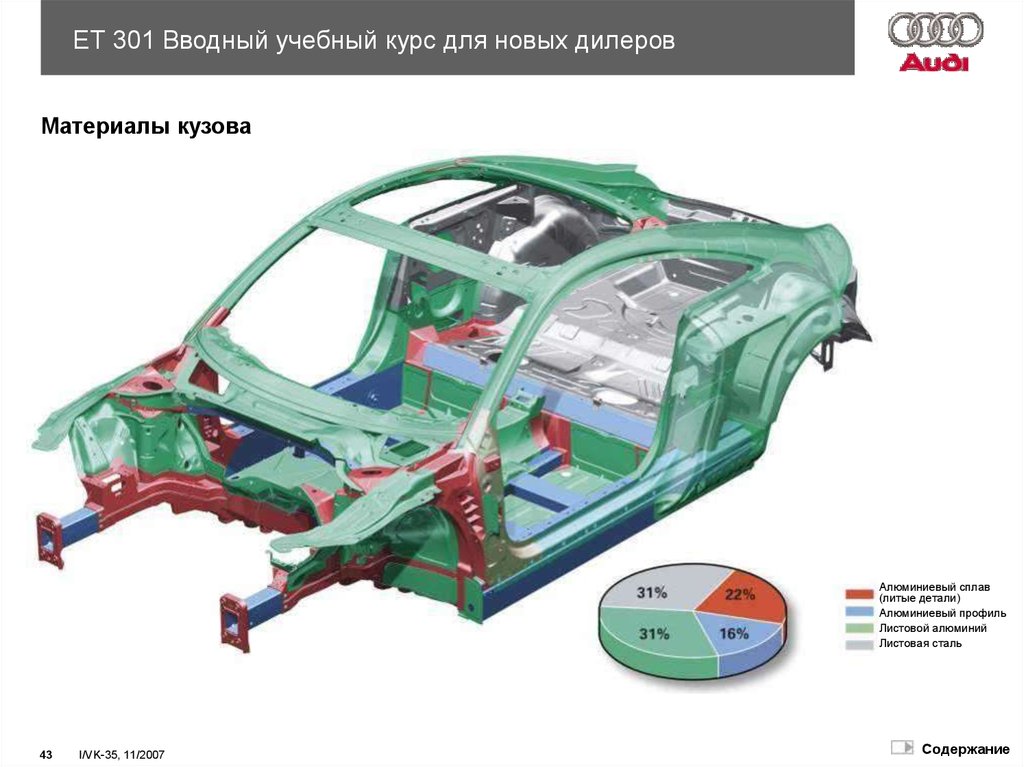

Особенностью конструкции кузова Ауди А8 (D3) является применение многофункциональных крупных алюминиевых отливок и большой доли прямых прессованных профилей. Гнутые профили применялись только там, где это было необходимо на наружной обшивке. Поэтому долz листовых панелей в кузове снизилась с 55 до 37 % (по весу), тогда как доля отливок возросла с до 34 %, а профилей – до 29 %.

Вес полностью алюминиевого кузова версии D3 автомобиля Ауди А8 – чисто кузова, без дверей других съемных деталей (то, что по-английски называют body-on-white) – составляет 277 килограммов.

Алюминиевые профили и листы

В качестве листовых алюминиевых сплавов применялись сплав 6016 для наружной обшивки и сплав 6181А – для внутренней обшивки и силовых панелей. Алюминиевые сплавы серии 6ххх, похожие на сплав 6060, применяли при изготовлении прессованных профилей.

Алюминиевые сплавы серии 6ххх, похожие на сплав 6060, применяли при изготовлении прессованных профилей.

Рисунок 1 – Пространственная рама кузова Ауди А8, модель D3

Алюминиевые отливки

Для изготовления алюминиевых отливок, кроме метода литья под высоким давлением в стальные разъемные формы, применялся также метод литья в «мокрые» песчаные формы. Для литья в стальные разъемные формы применялся литейный алюминиевый сплав AlSi10Mg, а для литья в песчаные формы – сплав AlSi7Mg.

Применение крупных многофункциональных отливок и стремление к совмещению функций позволило снизить количество деталей кузова (таблица 1).

Таблица 1 – Сравнение количества алюминиевых деталей в версиях D2 и D3 автомобиля Ауди А8

Рисунок 2 – Покомпонентное изображение алюминиевого кузова

Ауди А8, модель D3

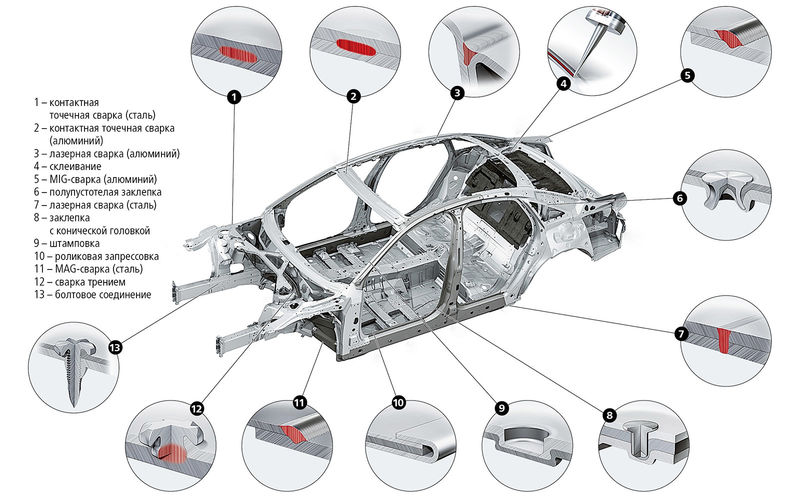

Методы соединения алюминиевых деталей

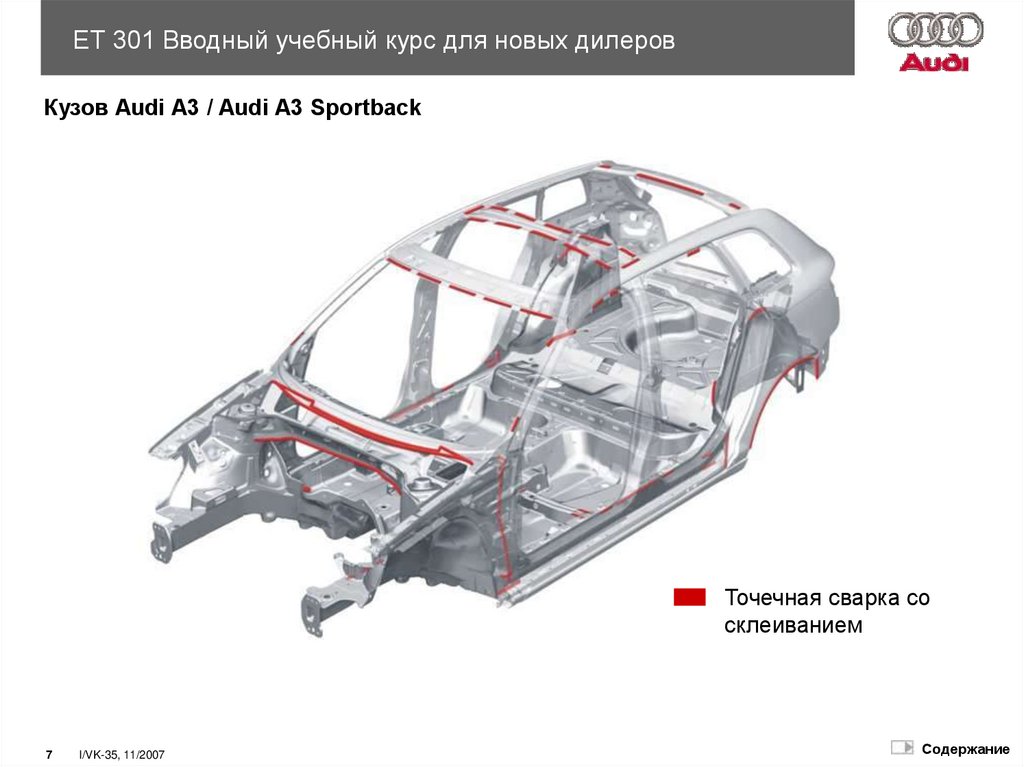

При производстве модели D3 методы соединения деталей кузова, которые применялись в модели D2 (сварка MIG и самопробивные заклепки), а также лазерная сварка, которая была внедрена на Ауди А2, получили дальнейшее развитие. Кроме того, впервые была применена гибридная сварка, не только объединила преимущества сварки MIG и лазерной сварки, но дала возможность повысить производительность сборки кузова.

Кроме того, впервые была применена гибридная сварка, не только объединила преимущества сварки MIG и лазерной сварки, но дала возможность повысить производительность сборки кузова.

Сварка MIG применялась в основном для соединения отдельных прессованных алюминиевых профилей, отливок, изготовленных методом литья под высоким давлением, а также соединения прессованных профилей к отливкам.

Лазерная сварка применялась главным образом для соединения широких листовых панелей с каркасом кузова. Лазерную сварку применяли также для соединения панелей с полыми профилями и полыми отливками.

Таблица 2 – Методы соединения деталей моделях D2 и D3 автомобиля Ауди А8

Технология самопробивных заклепок применялась в увеличенных объемах для соединения вместе листовые панелей, прессованных профилей и отливок из различных алюминиевых сплавов с образованием общей толщины от 2 до 6 мм. Три различных типа заклепок одинаковой твердости применялись для примерно 100 различных комбинаций материалов и их толщин. Кроме того, применялось 17 метров клеевых соединений.

Кроме того, применялось 17 метров клеевых соединений.

Внутренние и наружные панели на дверях и обшивке соединялись путем специальной закатки и склеивания с помощью роботизированных устройств. Преимущество этого метода заключается в быстрой настройке оборудования, его высокой гибкости, а также высокого качества и хорошего внешнего вида шва. Отвержение клея производилось путем индукционного нагрева.

Источник: The Aluminium Automotive Manual, Европейская Алюминиевая Ассоциация, 2013

из чего сделан кузов Audi A8

Перед мировой премьерой Audi A8 (D5) – флагманского седана четвёртого поколения, – которая пройдёт в Барселоне 11 июля, редакция «TechInsider» посетила штаб-квартиру Audi Sport GmbH в Неккарзульме, где собирают самые породистые модели компании, и выяснила, что инженерам не хватит и недели, чтобы рассказать публике о всех технологических новинках, которые будут внедрены в новую А8.

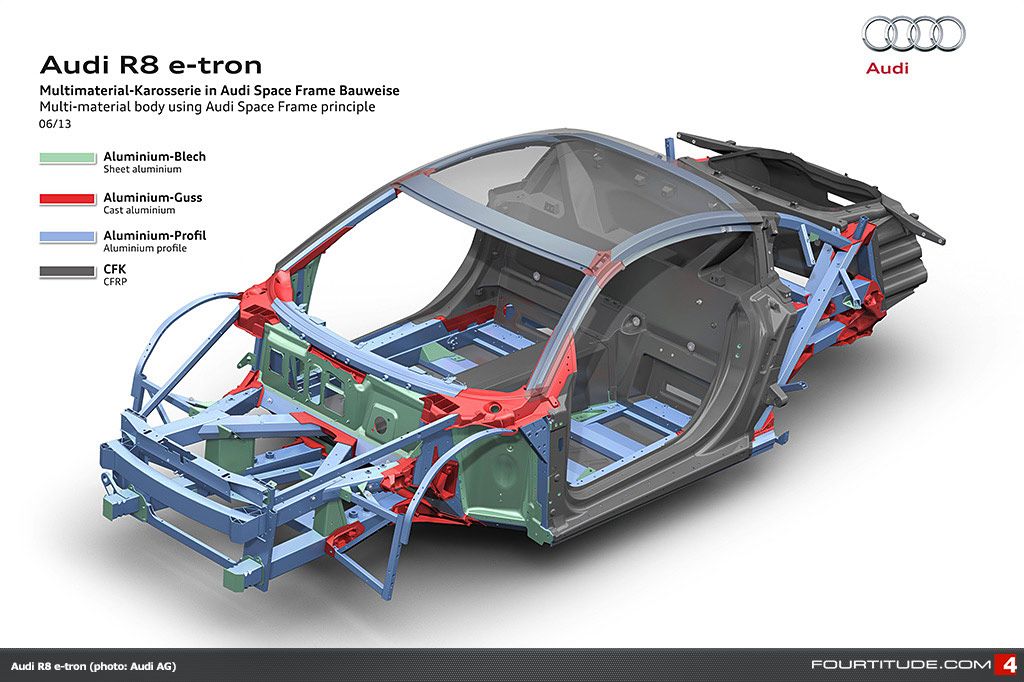

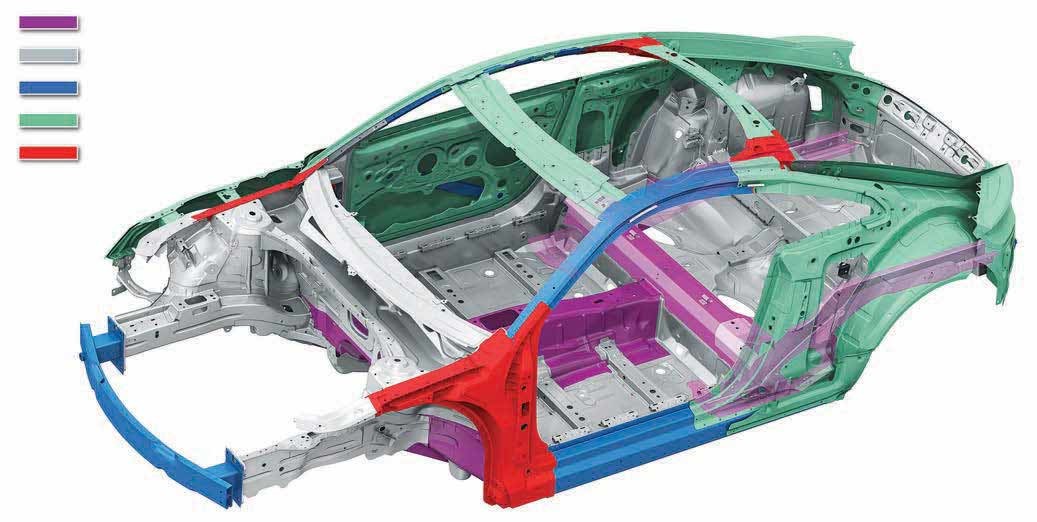

В первую очередь стоит обратить внимание на кузов. В его несущих конструкциях использована комбинация из четырёх базовых материалов – алюминия, стали, магния и специального композита, армированного углеродным волокном (CFRP, то есть carbon fiber-reinforced polymer). В принципе, углеволокно широко применяется в автомобилестроении с целью снижения веса, но Audi решила эту задачу интересным способом – из карбона была изготовлена задняя перегородка салона, на которую приходится 33% жесткости на кручение всего кузова – благодаря этому жесткость на кручение удалось повысить на 24% по сравнению с предыдущей версией. Иначе говоря, если автомобиль перевернётся, его салон сохранит свою форму, как будто в автомобиль встроен жёсткий гоночный монокок. Кроме того, под передним рядом сидений проходят две параллельные траверсы, которые значительно усилили скелет при фронтальных и боковых ударах.

В принципе, углеволокно широко применяется в автомобилестроении с целью снижения веса, но Audi решила эту задачу интересным способом – из карбона была изготовлена задняя перегородка салона, на которую приходится 33% жесткости на кручение всего кузова – благодаря этому жесткость на кручение удалось повысить на 24% по сравнению с предыдущей версией. Иначе говоря, если автомобиль перевернётся, его салон сохранит свою форму, как будто в автомобиль встроен жёсткий гоночный монокок. Кроме того, под передним рядом сидений проходят две параллельные траверсы, которые значительно усилили скелет при фронтальных и боковых ударах.

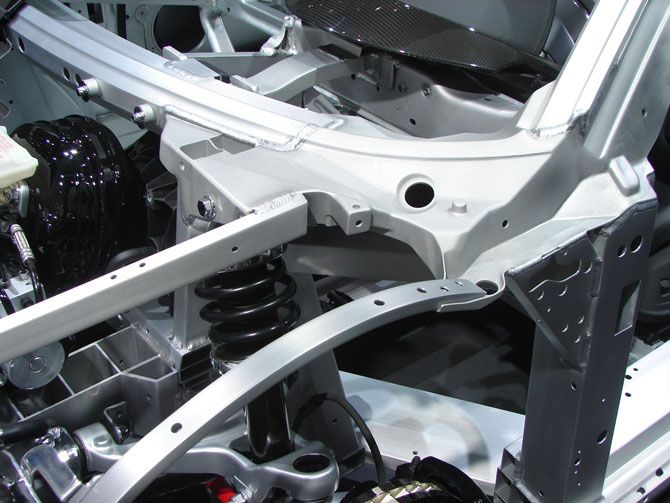

Если в задней части кузова нагрузку на себя принимает карбон, то в передней – магний. В частности, между стаканами передней подвески «поселилась» магниевая распорка. Она легче и прочнее алюминиевой, общий вес детали – 1,2 кг. Основная цель данной конструкции лежит в увеличении жесткости на кручение, а на данную деталь как раз приходится почти 30% нагрузки кузова.

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Item 1 of 6

1 / 6

Для оптимального поглощения и распределения продольных, поперечных и сдвиговых нагрузок толщина каждый детали может включать от шести до 19 слоев волокон. С долей нетривиальности немцы подошли и к процессу изготовления самой пассажирской перегородки: 50-миллиметровые листы обрабатываются эпоксидной смолой, а после затвердевания обрезаются до необходимых размеров. Простая на первый взгляд технология позволяет избегать промежуточного этапа изготовления целых листов из углеродного волокна, а также задавать деталям любую геометрическую форму.

С долей нетривиальности немцы подошли и к процессу изготовления самой пассажирской перегородки: 50-миллиметровые листы обрабатываются эпоксидной смолой, а после затвердевания обрезаются до необходимых размеров. Простая на первый взгляд технология позволяет избегать промежуточного этапа изготовления целых листов из углеродного волокна, а также задавать деталям любую геометрическую форму.

Item 1 of 3

1 / 3

Благодаря тому, что задняя стенка выполнена из карбона, оптимизация веса по сравнению с алюминием составила порядка 50%. В серийной сборке многослойный углеволоконный композит как часть силовой конструкции применяется впервые. Вес детали – всего 2,6 кг.

Алюминий – более традиционный материал, он являлся основой «архитектуры» и в предыдущих поколениях А8. Крылатый метал, как часто его любят называть, по сути является визитной карточкой компании, тем более когда речь идет о флагманском седане.

Работа с алюминием как основным кузовным материалом началась в 1982 году под руководством Фердинанда Пиеха, на тот момент генерального директора Audi. Было пройдено несколько ступеней, а, наконец, в 1994 году команда представила миру Audi A8 (D2) – первую серийную модель, почти целиком состоящую из алюминия. Забавно, но промышленные технологии не поспевали за инженерной мыслью, поэтому 70% процесса сборки приходился на ручной труд, конвейер «подтянулся» позже.

Стоит заметить, что усиливающиеся требования к безопасности автомобилей постепенно свели на «нет» попытки построить полностью алюминиевый автомобиль – всё-таки нельзя жертвовать безопасностью в угоду лёгкости и приёмистости, это же не гоночный автомобиль. Поэтому важно разумное и логичное сочетание материалов или, как говорят сами работники завода Audi: «Залог успеха – правильный материал в нужном месте в точно выверенном количестве».

Item 1 of 2

1 / 2

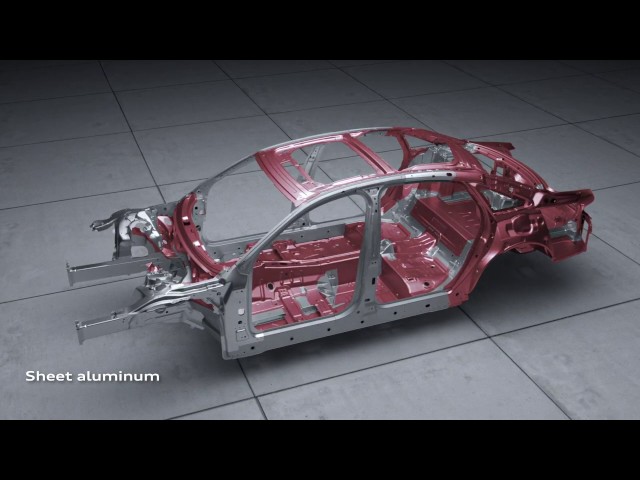

Лонжероны и боковые траверсы под передним рядом сидений теперь выполнены из алюминия — на них приходится основная роль в гашении продольных и поперечных ударов

Поэтому новая A8 состоит из алюминия только на 58%, а все остальное – это страшный сон металлурга, поскольку при сборке конструкции седана задействовано суммарно 29 различных сплавов (напомним, что базовых материалов, как мы писали в начале, – четыре).

Различные материалы имеют разные свойства и поэтому для их соединения в готовый кузов используется 14 (!) различных методов. Самым сложным считается клёпочная штамповка (grip punch-riveting). Алюминиевый лист, обычная сталь и сталь горячей формовки (нижний слой) укладываются в три слоя и соединяются заклепкой, которая пробивает первые два и вязнет в третьем. Другой эффективный способ крепления – флянцевание передних и задних дверных проемов, когда алюминиевый лист огибает элемент кузова из высокопрочной стали. Это позволяет увеличить дверные проемы на 36 мм по сравнению с предыдущей моделью, а обзорность – на 5% как раз за счет «похудания» (на треть) передних стоек.

Item 1 of 2

1 / 2

Благодаря новым технологиям некоторые силовые элементы из алюминия отлиты по принципу бионики – их внутренняя структура имеет несколько ребер жесткости, что позволяет распределять нагрузку и усиливать конструкцию кузова.

Несмотря на стремление инженеров сократить массу кузова, весит он в итоге 282 кг, что на 51 кг тяжелее предыдущей модели (на это повлияли повышенные требования по безопасности). Тем не менее, новая А8 продолжает носить звание самого лёгкого каркаса в своем сегменте. Кстати, в презентации было заявлено, что снаряженная масса A8 будет меньше предыдущей и пока не очень явно, за счет чего и каким ухищрениями это будет достигнуто. Благо ждать осталось совсем немного – 11 июля состоится презентация нового флагмана, где все подробности станут известны.

Алюминиевый кузов Audi A8 — Алюминиевые направляющие

Производство Audi A8 второго поколения — Audi A8 (D3) — началось в 2002 году.

От Audi A8 (D2) к Audi A8 (D3)

Уменьшено количество деталей алюминиевого кузова Audi A8 (D3), а также значительно повышена степень автоматизации при его изготовлении по сравнению с кузов предыдущей модели Audi A8 (D2).

Особенностью конструкции кузова Audi A8 (D3) является использование многофункциональных крупных алюминиевых отливок и большая доля прямых экструдированных профилей. Изогнутые профили использовались только там, где это было необходимо на внешней обшивке. Поэтому доля листовых панелей в кузове снизилась с 55 до 37 % (по массе), а доля отливок увеличилась с 34 до 34 %, а профилей — до 29 %.%.

Изогнутые профили использовались только там, где это было необходимо на внешней обшивке. Поэтому доля листовых панелей в кузове снизилась с 55 до 37 % (по массе), а доля отливок увеличилась с 34 до 34 %, а профилей — до 29 %.%.

Масса полностью алюминиевого кузовного варианта автомобиля Audi A8 D3 — чистый кузов, без дверей и других съемных деталей (то, что по-английски называется body-on-white) — составляет 277 килограммов.

Профили и листы алюминиевые

В качестве листового алюминиевого сплава используется сплав 6016 для наружной обшивки и сплав 6181А — для панелей внутренней отделки и силовых щитов. Алюминиевые сплавы серии 6ххх, аналогичные сплаву 6060, используемые в производстве профилей.

Рисунок 1 – Пространство каркаса кузова Audi A8, модель D3

отливки алюминиевые

Для изготовления алюминиевых отливок, кроме литья под высоким давлением в стальные разъемные формы, применялся также метод литья в «мокрых» песчаных формах. Для литья стальных разъемных форм для литья используется алюминиевый сплав AlSi10Mg, а для литья в песчаные формы — сплав AlSi7Mg.

Использование крупных многофункциональных отливок и стремление к совмещению функций позволило сократить количество корпусных деталей (таблица 1).

Таблица 1 — Сравнение количества штук в алюминиевых версиях D2 и D3 автомобиля Audi A8

Рисунок 2 – Покомпонентное изображение Алюминиевый кузов

Audi A8, модель D3

Способы соединения алюминиевых деталей

В производстве модели D3 методы соединения деталей кузова, использованные в модели D2 (сварка МИГ и самопроникающие заклепки), в качестве а также лазерная сварка, впервые представленная на Audi A2, получила дальнейшее развитие. Более того, впервые была внедрена гибридная сварка, не только воспользовавшаяся преимуществами комбинированной сварки МИГ и лазерной сварки, но и позволившая повысить производительность сборки кузова.

Сварка МИГ применяется, в основном, для соединения отдельных прессованных алюминиевых профилей, отливок, получаемых методом литья под высоким давлением, а также соединений экструзии с отливками.

Лазерная сварка используется в основном для соединения широких листовых панелей с корпусом каркаса. Лазерная сварка используется также для соединения панелей с полыми профилями и полыми отливками.

Таблица 2 — Способы соединения деталей моделей D2 и D3 автомобиля Audi A8

Технология самопробивных заклепок, применяемых в увеличенных объемах для соединения между собой листовых панелей, профилей и отливок из различных алюминиевых сплавов в формы общей толщиной от 2 до 6 мм. Три разных типа заклепок используются для одинаковой твердости около 100 различных комбинаций материалов и толщин. Кроме того, применено 17 метров клеевых швов.

Внутренние и внешние панели и обивка дверей соединяются методом фальцевания и специального склеивания с использованием робототехнических устройств. Преимуществом этого метода является быстрая настройка оборудования, его высокая гибкость, высокое качество и хороший внешний вид шва. Отбраковка клея производится индукционным нагревом.

Источник: The Aluminium Automotive Manual, Европейская ассоциация производителей алюминия, 2013 г. пару десятков лет назад. Но когда дело доходит до алюминия, всего несколько автопроизводителей сыграли свою роль в том, чтобы сегодня этот материал стал основным в производстве автомобилей. И их первые модели не могли быть более разными.

Honda первой выпустила на рынок автомобиль с полностью алюминиевым кузовом, выпустив Acura NSX (или Honda NSX, как его называли в большинстве стран мира) в 1990 году. известный своим алюминиевым кузовом, а также расположением двигателя посередине и доступной ценой, а в качестве вознаграждения он получил 3010 фунтов снаряженной массы. Двухместный автомобиль получил признание за свою инновационную конструкцию, а также за управляемость, сочетание двигателя V6 с умной подвеской и гладким профилем.

Ауди последовала за ним с совершенно другим автомобилем — седаном представительского класса. A8 был быстрым продолжением большого и тяжелого седана V8, который производился в течение относительно короткого периода времени.

Во-первых, A8 был новым флагманом Audi, разработанным, чтобы конкурировать с BMW 7-й серии и Mercedes-Benz S-класса, в отличие от предыдущих крупных моделей из Ингольштадта. V8, дебютировавший пятью годами ранее, основывался на более ранней эстетике дизайна и использовал удлиненную версию платформы C3, которая использовалась в таких моделях, как Audi 100 и 200. Под кодовым названием D1 двигатель V8 на самом деле представлял собой совокупность технологий и разработок Audi 19-го века.80-х в паре с 3,6- или 4,2-литровым двигателем V8 на выбор. В этом смысле это был апофеоз инженерных решений, примененных к целому ряду крупных моделей Audi, предлагавшихся на протяжении десятилетия. И, несмотря на свою техническую компетентность и достижения в автоспорте, благодаря таланту Ханса Штука, он не произвел фурора на рынке во время своего производственного цикла. Седан V8 поколения D1, конечно, пострадал от экономического спада, а также от серьезного спада на рынке США, но в конце его производственного цикла все пришли к единому мнению, что, несмотря на то, что он укрепил репутацию Audi как люксового бренда в Европе, в других странах мира он не попал в чарты.

Автомобиль A8 1994 года выпуска под кодовым названием D2 был задуман Ингольштадтом, чтобы во всех отношениях отличаться от своего предшественника, но при этом оставаться узнаваемым как модель Audi. Созданный Дирком ван Брекелем и Крисом Бердом, новый флагман класса люкс был оформлен в консервативном, но элегантном стиле, при этом не давая почти никакого представления о лежащей в его основе технологии, на разработку которой ушло более десяти лет, чтобы реализовать ее в масштабах массового производства.

«Для первого поколения Audi A8 компания еще раз полностью заново изобрела единый кузов, используя алюминий в качестве материала и концепцию, адаптированную к легкому металлу», — сказали в Audi. «Работы по развитию, начатые в 1982, подано 40 патентных заявок. В роли предшественницы серийной модели выступила техническая разработка с обозначением «ASF», которая произвела фурор на IAA 1993 года — ее неокрашенный корпус из полированного алюминия блестел серебром». , вес которого примерно на 40% меньше, чем у аналогичной стальной рамы, и с использованием новых методов конструкции, на разработку которых Audi потратила большую часть предыдущего десятилетия.В Audi Space Frame используется высокопрочный алюминиевый каркас с интегрированными в него элементами из листового алюминия, роль подшипника. Audi использовала сочетание сварки, самопроникающих заклепок и клеевого соединения, при этом самопроникающие заклепки впервые появились в автомобильной промышленности. Сам кузов весил всего 549 г.фунтов, в то время как самый легкий вариант A8 в линейке, короткобазный A8 без Quattro с 2,5-литровым двигателем TDI, весил всего 3593 фунта. Американские модели, оснащенные 4,2-литровым двигателем и полным приводом quattro, были немного тяжелее, как и ожидалось, но все же весили 4068 фунтов в седане 2000 модельного года.

, вес которого примерно на 40% меньше, чем у аналогичной стальной рамы, и с использованием новых методов конструкции, на разработку которых Audi потратила большую часть предыдущего десятилетия.В Audi Space Frame используется высокопрочный алюминиевый каркас с интегрированными в него элементами из листового алюминия, роль подшипника. Audi использовала сочетание сварки, самопроникающих заклепок и клеевого соединения, при этом самопроникающие заклепки впервые появились в автомобильной промышленности. Сам кузов весил всего 549 г.фунтов, в то время как самый легкий вариант A8 в линейке, короткобазный A8 без Quattro с 2,5-литровым двигателем TDI, весил всего 3593 фунта. Американские модели, оснащенные 4,2-литровым двигателем и полным приводом quattro, были немного тяжелее, как и ожидалось, но все же весили 4068 фунтов в седане 2000 модельного года.

Уменьшение веса было основной целью использования алюминия в A8 — он был оборудован полным приводом quattro, что приводило к уменьшению веса, — но этот материал также придавал раме большую жесткость, обеспечивая более четкое управление.

«Основная конструкция Audi Space Frame (ASF) напоминает скелет или каркас деревянного здания», — сказали в Audi. «Что делает принцип пространственной рамы таким впечатляюще элегантным с технической точки зрения, так это то, что он разделяет задачи различных компонентов кузова. Прессованные профили соединяют пространства, литые узлы соединяют компоненты, алюминиевые панели закрывают пространства и придают жесткость каркаса. Принцип пространственного каркаса определяет конкретную задачу для каждого материала и каждого компонента. Это дает инженерам-разработчикам большую свободу проектирования».

A8 приземлился в США довольно поздно: модель дебютировала в 1997 году, через три года после того, как она поступила в продажу в Европе и на других рынках, оснащенная 3,7-литровым двигателем V8 в первый год своего существования. Причина заключалась в том, что американские покупатели автомобилей по-прежнему с опаской относились к крупным Audi, и действительно, Ингольштадту потребовалось целое десятилетие 1990-х годов, чтобы восстановить свои позиции в США. 4,2-литровый A8 появился на американском рынке в 1998 г. более высокие продажи, но Audi мудро не предлагала топовую модель 6,0-литрового W12 в Америке. V8 и W12 были не единственными двигателями в европейском меню для A8: Audi также предлагала 2,5- и 3,3-литровые дизельные двигатели и 2,8-литровые бензиновые агрегаты V6.

4,2-литровый A8 появился на американском рынке в 1998 г. более высокие продажи, но Audi мудро не предлагала топовую модель 6,0-литрового W12 в Америке. V8 и W12 были не единственными двигателями в европейском меню для A8: Audi также предлагала 2,5- и 3,3-литровые дизельные двигатели и 2,8-литровые бензиновые агрегаты V6.

Продажи A8 были успешными в Европе, но для модели D2 они составили всего несколько тысяч единиц в год в США, что далеко от уровня, которым сейчас пользуется Audi. Частично причина заключалась в том, что американские покупатели в то время все еще привыкали к концепции большого и дорогого седана Audi в гораздо меньшей дилерской сети по сравнению с концом 2010-х годов, в то время как предложения от Lexus, Acura и Infiniti предлагали большую конкуренцию. для кошельков клиентов.

Джей Рэми

Джей Рэми вырос среди очень странных европейских автомобилей, и вместо того, чтобы искать что-то надежное и удобное для личного пользования, его привлекла более авантюрная сторона спектра надежности.